Слайд 1 Вагонный замедлитель — смонтированное на железнодорожном пути тормозное устройство

для снижения скорости движения вагонов (отцепов).

Вагонный

замедлитель обеспечивает механизированное торможение движущихся отцепов, позволяет исключить на этой операции непроизводительный и опасный ручной труд.

Вагонный замедлитель устанавливают главным образом на путях сортировочных горок, а также на наклонных железнодорожных подъездных путях промышленных предприятий.

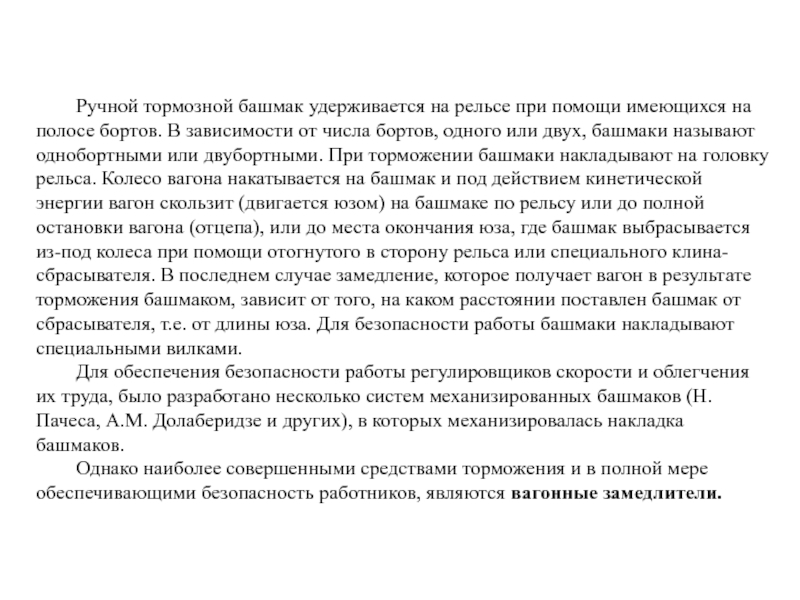

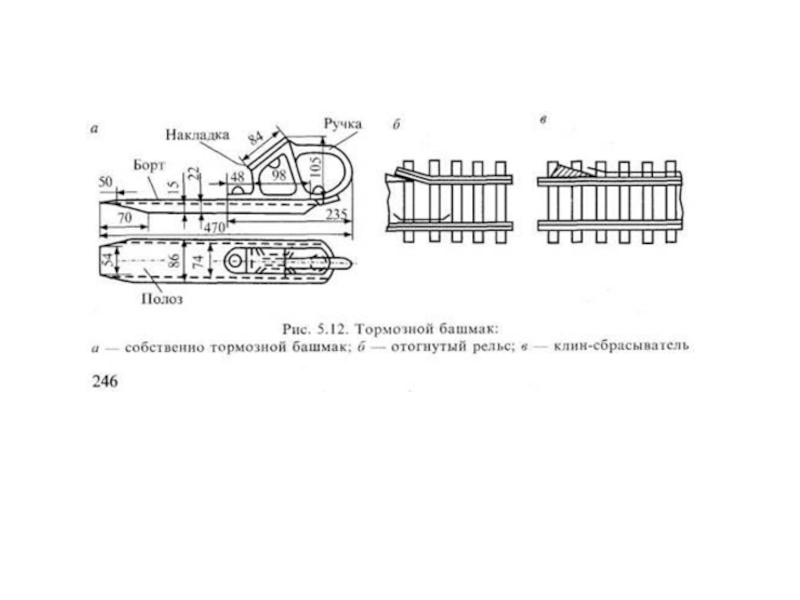

Слайд 2 Ручной тормозной башмак удерживается на рельсе

при помощи имеющихся на полосе бортов. В зависимости от числа

бортов, одного или двух, башмаки называют однобортными или двубортными. При торможении башмаки накладывают на головку рельса. Колесо вагона накатывается на башмак и под действием кинетической энергии вагон скользит (двигается юзом) на башмаке по рельсу или до полной остановки вагона (отцепа), или до места окончания юза, где башмак выбрасывается из-под колеса при помощи отогнутого в сторону рельса или специального клина- сбрасывателя. В последнем случае замедление, которое получает вагон в результате торможения башмаком, зависит от того, на каком расстоянии поставлен башмак от сбрасывателя, т.е. от длины юза. Для безопасности работы башмаки накладывают специальными вилками.

Для обеспечения безопасности работы регулировщиков скорости и облегчения их труда, было разработано несколько систем механизированных башмаков (Н. Пачеса, A.M. Долаберидзе и других), в которых механизировалась накладка башмаков.

Однако наиболее совершенными средствами торможения и в полной мере обеспечивающими безопасность работников, являются вагонные замедлители.

Слайд 4 По форме тормозного органа различают вагонные

замедлители балочные и не балочные;

по принципу действия — весовые,

нажимные и специализированные;

по типу привода — пневматические, гидравлические, электрические; по месту работы — горочные и парковые; по числу рабочих рельсов — одно- и двухрельсовые.

Наиболее часто применяются двухрельсовые балочные вагонные замедлители с пневмо- и гидроприводом.

Тормозной эффект вагонного замедлителя достигается воздействием его силовых узлов на колёсные пары вагонов. Сила торможения весовых балочных вагонных замедлителей устанавливается автоматически, пропорционально нагрузке на колёсные пары вагонов.

В нажимных балочных вагонных замедлителях сила торможения устанавливается либо по команде горочного оператора, либо устройствами автоматического управления изменением давления воздуха в тормозных цилиндрах.

Слайд 5 В ГТСС были разработаны и освоены

клещевидные замедлители Модели-40, в 1950 году был сконструирован усиленный замедлитель

Модели-40У, в том же году был разработан замедлитель Модели-50, обладающий повышенным сроком службы. Замедлитель получил широкое распространение па железных дорогах СССР, Болгарии, Румынии и Чехословакии. В 1952 году в ГТСС были разработаны клещевидно-весовые замедлители повышенной мощности КВ-З и КВ-4,так как появились большегрузные шестиосные вагоны весом 127 тонн. Главными разработчиками замедлителей были замечательные и и жен еры-конструкторы Владимир Дмитриевич Ратников и Лев Александрович Вологдин.

Основным типом в начале восьмидесятых годов является трехзвенпый замедлитель типа КВ-3-72, замедлитель Т-50 был спят с производства как маломощный. Замедлителей KB на горках к началу восьмидесятых было около 750 штук.

Слайд 6 Увеличив диаметр тормозного цилиндра и

подняв тормозные шипы относительно головки рельса, па базе снятого с

производства замедлителя Т-50 был создан в институте ГТСС новый замедлитель КНП-5-73, его начали выпускать небольшими партиями с 1973 года и устанавливать па спускной части горок. Однако, опыт эксплуатации показал, что оп требует совершенствования. В начале восьмидесятых годов был создан рычажно-нажимной замедлитель РНЗ-2, разработанный специалистами ДИИТа с участием сотрудников ГTCC и Приднепровской железной дороги, который довольно широко применяется.

Слайд 7 В конце восьмидесятых годов сотрудниками

ВНИИЖТа был создан новый мощный пневмогидравлический замедлитель ВЗПГ-ВНИИЖТ, который но

своим параметрам превосходит все ранее разработанные замедлители. Ппевмогидравлические замедлители В3ПГ-ВНИИЖТ довольно широко применяются на горках и серийно производились двумя заводами Читинским и Калужским.

Слайд 8

ВЗПГ

Клещевидно-нажимной пневмогидравлический замедлитель

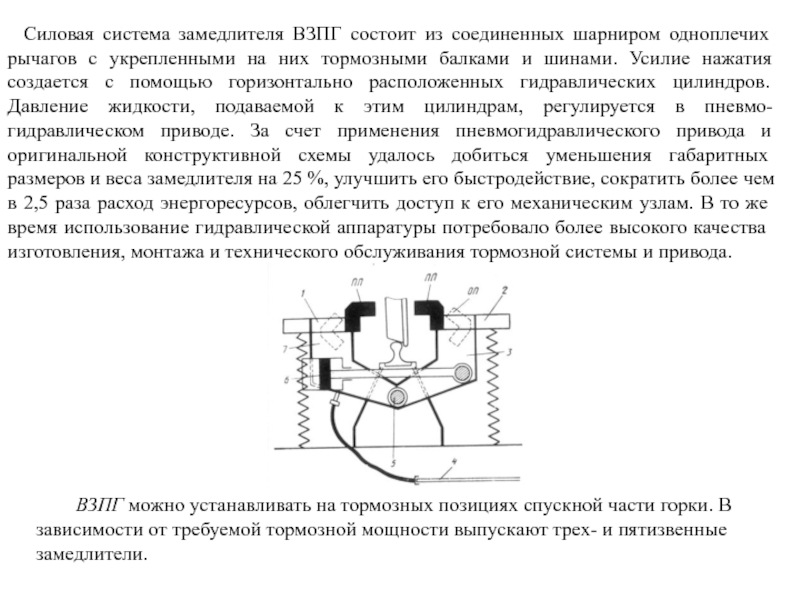

Слайд 9Силовая система замедлителя ВЗПГ состоит из соединенных шарниром одноплечих рычагов

с укрепленными на них тормозными балками и шинами. Усилие нажатия

создается с помощью горизонтально расположенных гидравлических цилиндров. Давление жидкости, подаваемой к этим цилиндрам, регулируется в пневмо-гидравлическом приводе. За счет применения пневмогидравлического привода и оригинальной конструктивной схемы удалось добиться уменьшения габаритных размеров и веса замедлителя на 25 %, улучшить его быстродействие, сократить более чем в 2,5 раза расход энергоресурсов, облегчить доступ к его механическим узлам. В то же время использование гидравлической аппаратуры потребовало более высокого качества изготовления, монтажа и технического обслуживания тормозной системы и привода.

ВЗПГ можно устанавливать на тормозных позициях спускной части горки. В зависимости от требуемой тормозной мощности выпускают трех- и пятизвенные замедлители.

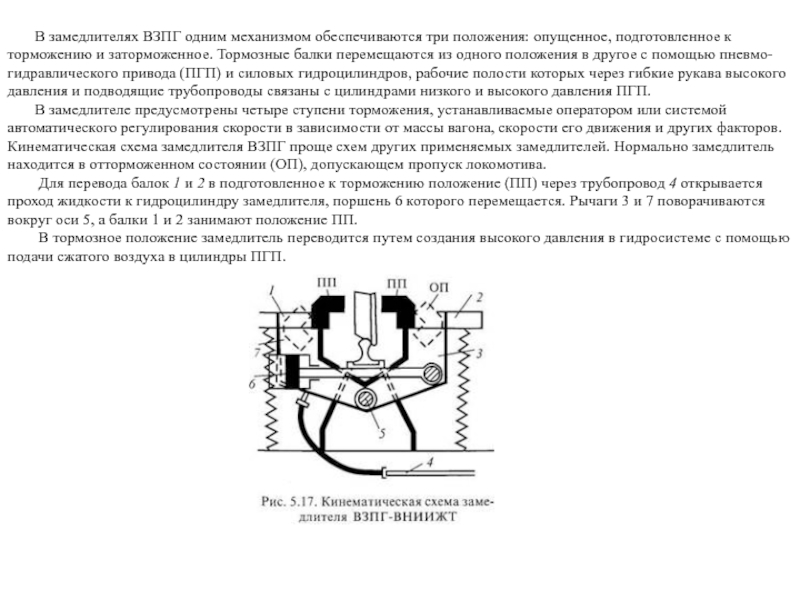

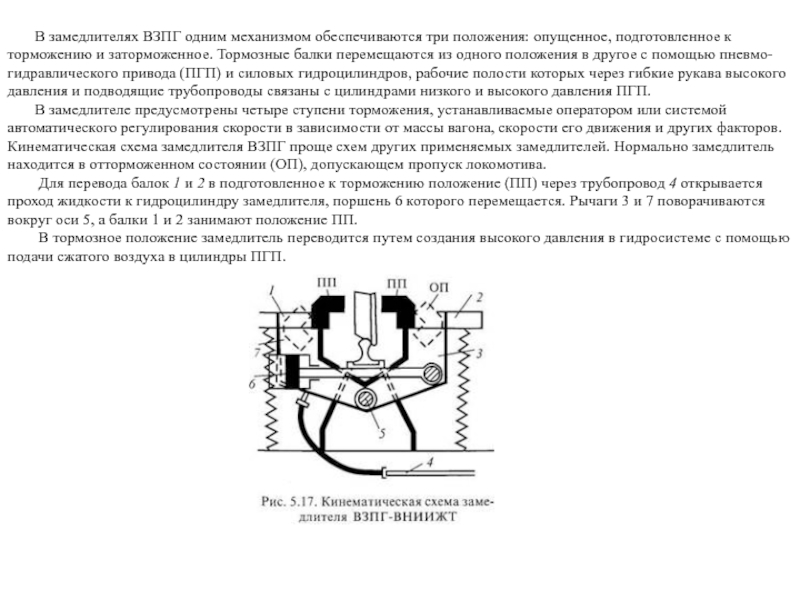

Слайд 10 В замедлителях ВЗПГ одним механизмом обеспечиваются

три положения: опущенное, подготовленное к торможению и заторможенное. Тормозные балки

перемещаются из одного положения в другое с помощью пневмо-гидравлического привода (ПГП) и силовых гидроцилиндров, рабочие полости которых через гибкие рукава высокого давления и подводящие трубопроводы связаны с цилиндрами низкого и высокого давления ПГП.

В замедлителе предусмотрены четыре ступени торможения, устанавливаемые оператором или системой автоматического регулирования скорости в зависимости от массы вагона, скорости его движения и других факторов. Кинематическая схема замедлителя ВЗПГ проще схем других применяемых замедлителей. Нормально замедлитель находится в отторможенном состоянии (ОП), допускающем пропуск локомотива.

Для перевода балок 1 и 2 в подготовленное к торможению положение (ПП) через трубопровод 4 открывается проход жидкости к гидроцилиндру замедлителя, поршень 6 которого перемещается. Рычаги 3 и 7 поворачиваются вокруг оси 5, а балки 1 и 2 занимают положение ПП.

В тормозное положение замедлитель переводится путем создания высокого давления в гидросистеме с помощью подачи сжатого воздуха в цилиндры ПГП.

Слайд 11КВ

Клещевидно-весовой замедлитель с пневмоприводом. КВ-2 –

двухзвенный, КВ-3 - трехзвенный

Особенностью весовых замедлителей

является то, что усилие нажатия тормозных шин зависит не от давления сжатого воздуха в тормозной магистрали (как у нажимных замедлителей), а от массы находящегося в замедлителе вагона. Таким образом для управления замедлителем необходимы только 2 команды: Т – торможение и ОТ – оттормозить.

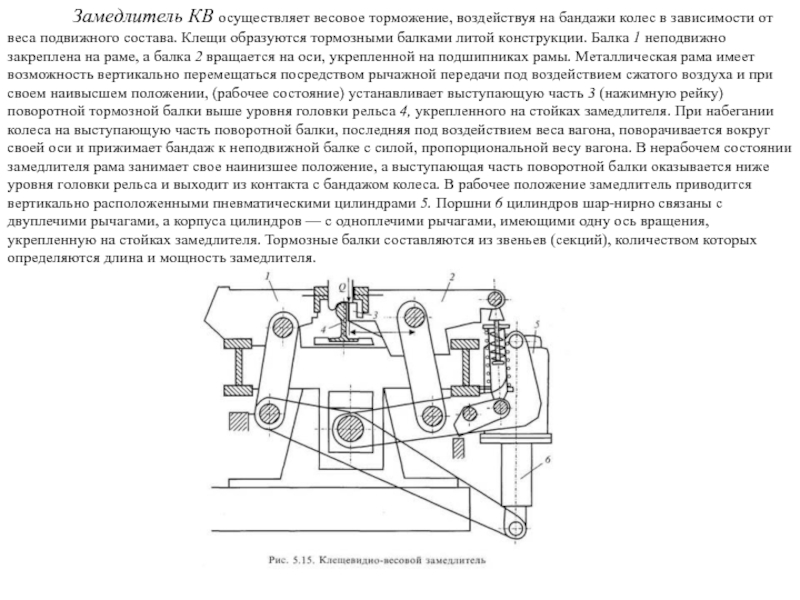

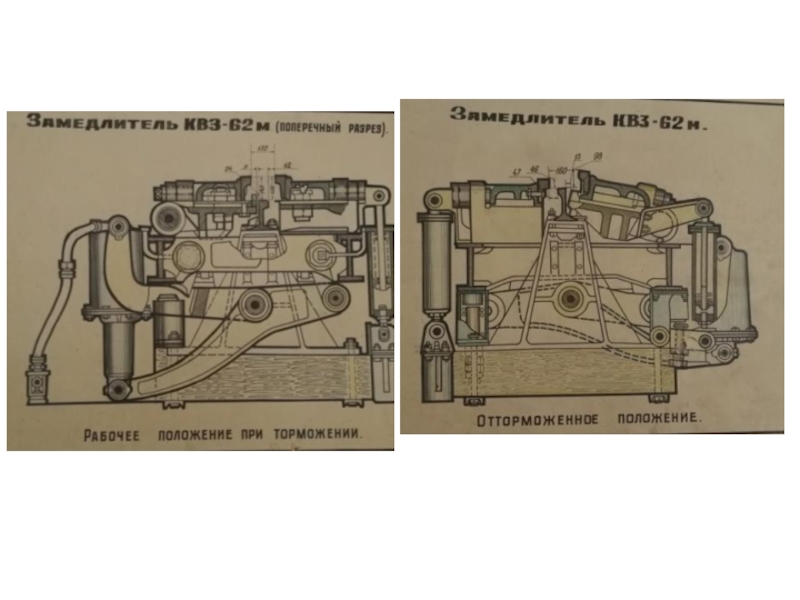

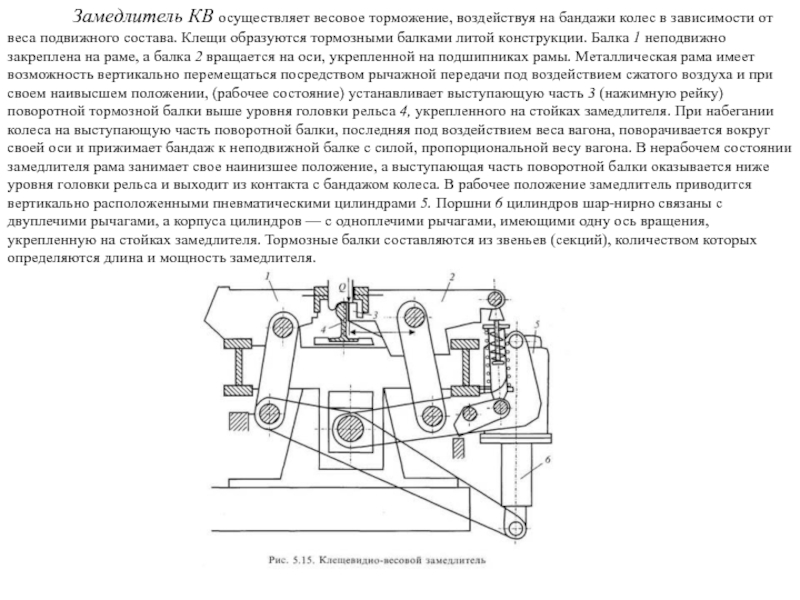

Слайд 12 Замедлитель КВ осуществляет

весовое торможение, воздействуя на бандажи колес в зависимости от веса

подвижного состава. Клещи образуются тормозными балками литой конструкции. Балка 1 неподвижно закреплена на раме, а балка 2 вращается на оси, укрепленной на подшипниках рамы. Металлическая рама имеет возможность вертикально перемещаться посредством рычажной передачи под воздействием сжатого воздуха и при своем наивысшем положении, (рабочее состояние) устанавливает выступающую часть 3 (нажимную рейку) поворотной тормозной балки выше уровня головки рельса 4, укрепленного на стойках замедлителя. При набегании колеса на выступающую часть поворотной балки, последняя под воздействием веса вагона, поворачивается вокруг своей оси и прижимает бандаж к неподвижной балке с силой, пропорциональной весу вагона. B нерабочем состоянии замедлителя рама занимает свое наинизшее положение, а выступающая часть поворотной балки оказывается ниже уровня головки рельса и выходит из контакта с бандажом колеса. B рабочее положение замедлитель приводится вертикально расположенными пневматическими цилиндрами 5. Поршни 6 цилиндров шар-нирно связаны с двуплечими рычагами, а корпуса цилиндров — с одноплечими рычагами, имеющими одну ось вращения, укрепленную на стойках замедлителя. Тормозные балки составляются из звеньев (секций), количеством которых определяются длина и мощность замедлителя.

Слайд 14Недостатками замедлителей КВ являются :

Большая масса и стоимость

Большая инерционность –

замедлитель медленно поднимается и опускается

Большой расход воздуха

Сложность технического обслуживания

Большие трудозатраты

на обслуживание из-за сложности и ненадежности конструкции

Плохо поддаются автоматизации

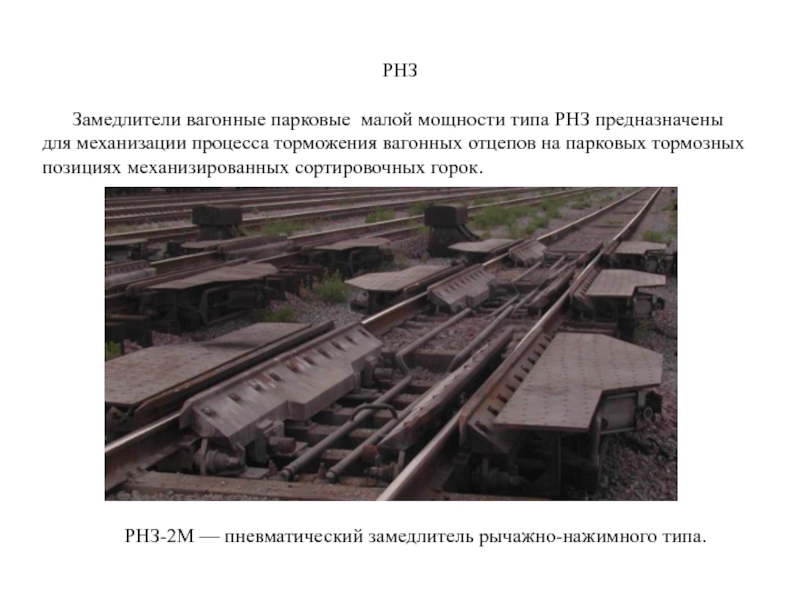

Слайд 15РНЗ

Замедлители вагонные парковые малой мощности типа РНЗ

предназначены для механизации процесса торможения вагонных отцепов на парковых тормозных

позициях механизированных сортировочных горок.

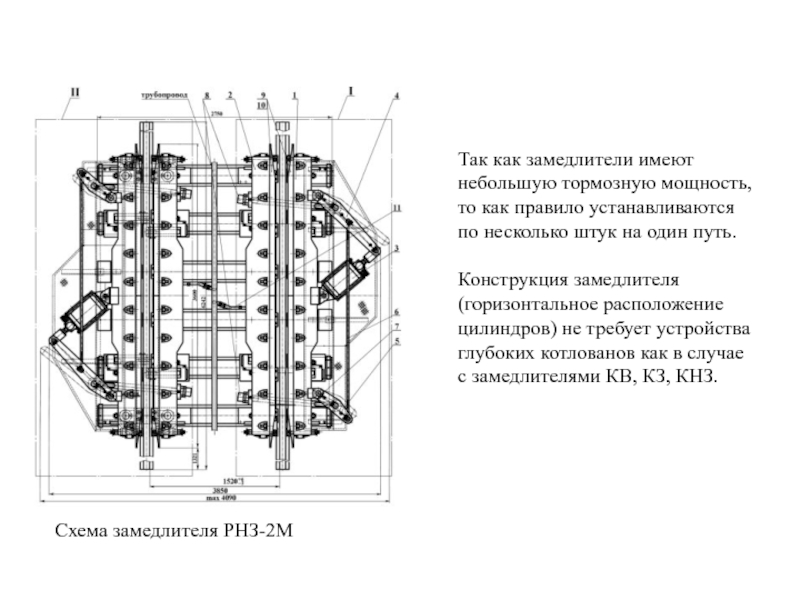

РНЗ-2М — пневматический замедлитель рычажно-нажимного типа.

Слайд 16Так как замедлители имеют небольшую тормозную мощность, то как правило

устанавливаются по несколько штук на один путь.

Конструкция замедлителя (горизонтальное расположение

цилиндров) не требует устройства глубоких котлованов как в случае с замедлителями КВ, КЗ, КНЗ.

Схема замедлителя РНЗ-2М

Слайд 17Клещевидные замедлители

К клещевидным балочным замедлителям с пневмоприводом

относятся замедлители Т-50, ВЗКН, КЗ, КНЗ, ЗВУ, КЗПУ. Для управления

замедлителями используется управляющая аппаратура, которая нагнетает в тормозную систему замедлителя сжатый воздух. Усилие нажатия замедлителей определяется давлением сжатого воздуха. Давление регулируется регулятором давления в соответствии с поступающей командой торможения.

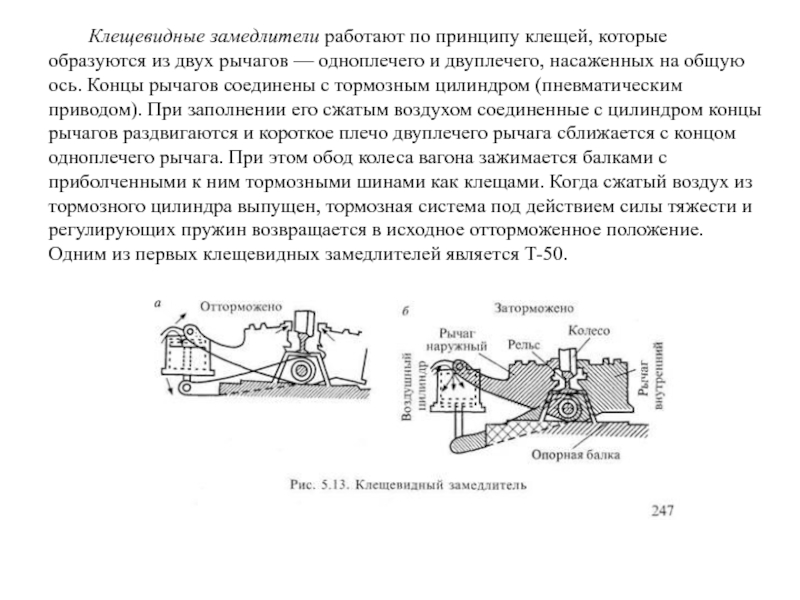

Слайд 18 Клещевидные замедлители работают по принципу клещей, которые

образуются из двух рычагов — одноплечего и двуплечего, насаженных на

общую ось. Концы рычагов соединены с тормозным цилиндром (пневматическим приводом). При заполнении его сжатым воздухом соединенные с цилиндром концы рычагов раздвигаются и короткое плечо двуплечего рычага сближается с концом одноплечего рычага. При этом обод колеса вагона зажимается балками с приболченными к ним тормозными шинами как клещами. Когда сжатый воздух из тормозного цилиндра выпущен, тормозная система под действием силы тяжести и регулирующих пружин возвращается в исходное отторможенное положение. Одним из первых клещевидных замедлителей является Т-50.

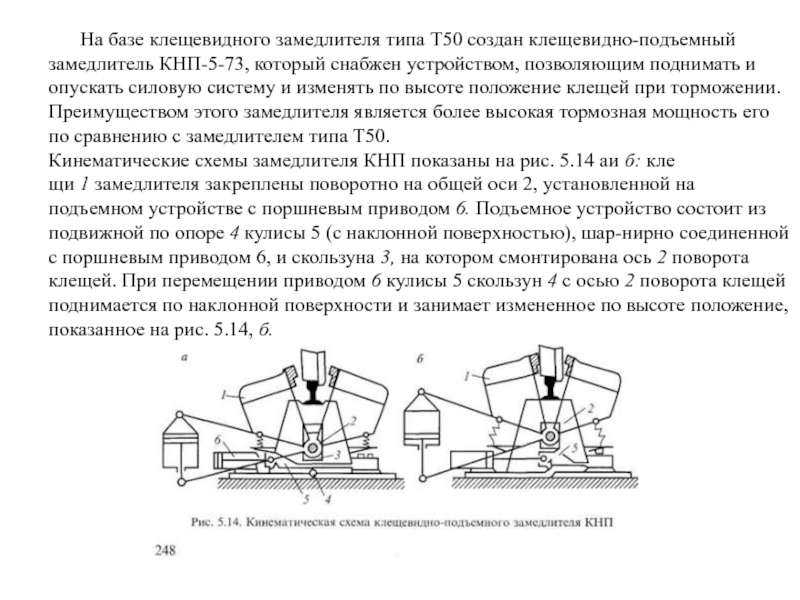

Слайд 19 На базе клещевидного замедлителя типа Т50

создан клещевидно-подъемный замедлитель КНП-5-73, который снабжен устройством, позволяющим поднимать и

опускать силовую систему и изменять по высоте положение клещей при торможении. Преимуществом этого замедлителя является более высокая тормозная мощность его по сравнению с замедлителем типа Т50.

Кинематические схемы замедлителя КНП показаны на рис. 5.14 аи б: клещи 1 замедлителя закреплены поворотно на общей оси 2, установленной на подъемном устройстве с поршневым приводом 6. Подъемное устройство состоит из подвижной по опоре 4 кулисы 5 (с наклонной поверхностью), шар-нирно соединенной с поршневым приводом 6, и скользуна 3, на котором смонтирована ось 2 поворота клещей. При перемещении приводом 6 кулисы 5 скользун 4 с осью 2 поворота клещей поднимается по наклонной поверхности и занимает измененное по высоте положение, показанное на рис. 5.14, б.

Слайд 20 Конструктивно клещевидные замедлители с пневматическим приводом

похожи. Современные замедлители КЗ, КНЗ отличаются облегченной конструкцией и использованием

резиновых пневмокамер вместо тормозных цилиндров.

Замедлители КЗПУ отличаются применением пневматической системы уравновешивания и наличием клапанов быстрого выхлопа для каждой пневмакамеры (для ускорения оттормаживания замедлителя). Данные замедлители устанавливаются совместно с электронной аппаратурой управления замедлителями ВУПЗ-Э.

Слайд 22ТВЗ

Известна также технология квазинепрерывного регулирования скорости отцепов, в

соответствии с которой СГ оборудуются точечными вагонными замедлителями, устанавливаемыми вдоль

одного пли двух рельсов в шпальные ящики на протяжении части или всего пути следования вагонных отцепов от вершины горки до конца сортировочного парка.

Точечные замедлители взаимодействуют не с боковой поверхностью колеса вагона, традиционно используемой балочными замедлителями для создания тормозящего воздействия на колесо, а с гребнем колеса. В зависимости от конкретного места его установки на пути движения вагонов каждый точечный вагонный замедлитель (ТВЗ) в заводских условиях настраивается на требуемую (граничную) скорость, при превышении которой скатывающимся вагоном начинает проявляться тормозящий эффект ТВЗ. Если эта скорость ниже граничной, тормозящий эффект не проявляется.

На СГ некоторых стран (в том числе Германии, Венгрии, Китая) эксплуатируются ТВЗ двух принципиально различных конструктивных решений — газонаполненные (типа «Даути», TDJ) и с тарельчатыми пружинами («Тиссен», «Элин-Тиссен»).

Слайд 23Вагонный замедлитель точечного типа Trackguard Retarder TKG

Слайд 24Замедлитель с гидравлическим приводом (Siemens Германия)

Trackguard Retarder TW-F

рычажный фрикционный тормоз

с пятью силовыми агрегатами

Слайд 25Однорельсовый рычажный фрикционный тормоз конструктивного типа TW-E

в закруглении пути

Слайд 26 Тормозные средства на постоянных магнитах

Тормозные средства,

в которых используются магнитные свойства взаимодействующих элементов — вагона и

замедлителя, для торможения транспортных средств называют магнитными. Среди них различают тормозные средства на постоянных магнитах и электродинамические вихретоковые. Хотя этот класс замедлителей относится к перспективному, на сегодняшний день такие тормозные средства не имеют широкого распространения.

Использование эффекта электродинамического вихретокового торможения подвижного состава, основанного на формировании магнитного поля в соленоидах, по обмоткам которого пропускается электрический ток, известно с 1925 г.

Первый магнитоэлектрический вагонный замедлитель электродинамического типа для сортировочной горки был установлен на станции Магдебург в Германии в 1928 г. Его магнитное поле длиной 12 м создавали 16 катушек, расположенные под обоими ходовыми рельсами. Несмотря на достоинства замедлителей: плавность торможения, простота регулирования тормозного усилия, исключение выдавливания вагонов, практически полное отсутствие влияния внешних погодных факторов, незначительный износ шин, они не получили распространения. Главными причинами этого являются чрезвычайно высокая энергоемкость, сложность коммутирующих устройств и очень невысокая удельная тормозная мощность (0,04—0,08 мэв/м). Более широкие перспективы создания магнитных замедлителей открылись с использованием магнитных систем на постоянных магнитах.