Слайд 1ЖЕЛЕЗНОДОРОЖНЫЙ ТРАНСПОРТ

1. Характеристика железнодорожной транспортной системы

1.1. Роль железнодорожного транспорта в

развитии

экономики и жизни общества

Развитие общества,

его производительных сил невозможно без хорошо функцио-нирующей транспортной системы (транспортного комплекса), в состав которой входят железнодорожный, автомобильный, трубопроводный, воздушный, речной и морской виды транспорта, представляющие собой сложные многоотраслевые структуры. Именно на основе дальнейшего развития транспортной системы, со-оружения новых и усовершенствования существующих станций, портов, аэродро-мов, создания новых технологий и систем управления с использованием совре-менных средств электроники, ЭВМ различных классов, микропроцессорной тех-ники, новых средств связи и передачи информации можно обеспечить высокую эффективность работы на всех видах транспорта.

Железнодорожный транспорт в общей транспортной системе занимает ведущее место: работает непрерывно в течение года и суток, осуществляя массовую пере-возку топлива, металлов, леса, цемента, удобрений, зерна, продовольственных и многих других грузов всех отраслей народного хозяйства, обеспечивая нормаль-ное функционирование производства, жизнедеятельность людей в городах и сель-ской местности. Железнодорожный транспорт участвует в различных фазах про-изводственного процесса: в начальной, если перевозят сырье, исходные матери-алы, в средней, если перевозит комплектующие оборудование, и, наконец, в заве-ршающей, если перевозят готовую продукцию потребителям.

Слайд 2Железнодорожный транспорт выполняет перевозки по всем видам грузов, по заказам

и договорам с предприятиями, другими государствами. Сроки перевозок определяются требованиями

производства и технологией выполнения транспор-тных процессов в соответствии с заранее разработанными графиками подачи (вы-воза) маршрутов и отдельных групп вагонов на промышленные и агропромыiлен-ные предприятия.

Все большее распространение получает технология непосредственно взаимодей-ствия магистрального железнодорожного транспорта с крупными промышленными и агропромышленными комплексами. Так, например, маршруты с агломератом и окатышами доставляются непосредственно к бункерам загрузочных галерей до-менных печей металлургических комбинатов без предварительного складирова-ния. В угольной промышленности маршруты с порожними вагонами подаются под загрузочные бункеры также без предварительного складирования. Такая техноло-гия взаимодействия магистрального и промышленного железнодорожного тран-спорта, отличающаяся высокой экономичностью для предприятий, применяется и во многих других отраслях народного хозяйства.

Необходимо полностью удовлетворять спрос населения в пассажирских перевоз-ках, обеспечить пассажирам свободный выбор вида транспорта, условий и вре-мени поездки, повысить качество обслуживания и удобств на всех этапах поездки.

Спрос на железнодорожные перевозки в дальнем и нередко в пригородном сооб-щениях пока еще полностью не удовлетворяется. Поэтому система железнодоро-жных пассажирских перевозок, в том числе скоростных должна получить дальней-шее развитие для обеспечения регулярности, скорости и сервиса в организации пассажирских перевозок. В этом состоит важнейшая социальная задача повыше-ния эффективности общественного производства.

Слайд 3Развитие железнодорожного транспорта сейчас осуществляется на базе достиже-ний научно-технической революции,

широкого использования средств электрони-ки, автоматики, микропроцессорной техники, использования ЭВМ различных

клас-сов в системах управления, обеспечения работоспособности подвижного состава, машин, механизмов, использования новых интенсивных технологий.

1.2. Общая характеристика железнодорожной транспортной системы

Магистральная сеть железных дорог соединена непрерывной колеей с промыш-ленным железнодорожным транспортом, который в таких отраслях народного хо-зяйства, как металлургическая, химическая, рудодобывающая, угольная и др., имеет достаточно большое путевое развитие, свои сортировочные и грузовые станции, подъездные пути, средства механизации, подвижной состав, склады и другие обустройства. В свою очередь, промышленный железнодорожный тран-спорт имеет непрерывную колею с технологическим железнодорожным транспор-том непосредственно в крупных цехах, у доменных печей и т. д. Промышленный железнодорожный транспорт также должен получить свое дальнейшее развитие с тем, чтобы обеспечить на современном уровне технологию соответствующих про-изводств и устранить диспропорции между отдельными параметрами, уровнем те-хнического оснащения с магистральным железнодорожным транспортом. На маги-стральном транспорте имеются специальные предприятия промышленного желез-нодорожного транспорта. Существующая сеть железных дорог до конца восьмиде-сятых годов использовалась исключительно интенсивно - в среднем 25,8 млн. т • км на 1 км эксплуатационной длины сети в год. На отдельных направлениях густота (грузонапряженность) достигала 60-80 млн. т-км, а на некоторых -150 млн. т • км на 1 км –ж/дорожной линии.

Слайд 4В ряде регионов России наряду со строительством новых линий важное

значение имеет развитие существущих - сооружение двухпутных и многопутных линий,

уд-линение приемо-отправочных путей, реконструкция станций, оборудование желез-нодорожных полигонов современными средствами регулирования движением пое-здов и управления. Однопутная линия может успешно работать, как правило, с грузонапряженностью до 25-28 млн. т-км на 1 км линии и только при организации обращения поездов повышенной массы эти значения могут быть повышены до 30-35 млн. т-км (с учетом пассажирских поездов). Большое значение имеет дальней-шая электрификация железнодо-рожного транспорта. Электрифицированные ли-нии в сравнении с линиями на тепловозной тяге обладают многими преимуще-ствами: выше скорость движения поездов, экономичностъ эксплуатации за счет экономии нефтяного топлива, есть возможность обеспечения экологических тре-бований и охраны окружающей среды.

Линии железных дорог оборудуются системами автоблокировки, диспетчерской централизации, когда из диспетчерского помещения выполняется приготовление маршрутов движения поездов и управление сигналами на промежуточных стан-циях. Системы автоблокировки, работающие на основе электрических рельсовых ценней в пределах блок-участка - расстояния между двумя попутными светофо-рами - являются массовыми средствами регулирования движения. Стрелочные переводы на станциях оборудуются специальными электроприводами для пере-вода стрелок со специальных постов управления движением поездов и маневро-вых составов. Системы автоблокировки, диспетчерской централизации на учас-тках, электрической централизации стрелок и сигналов на станциях, современные средства связи образуют в совокупности технический комплекс автоматики, теле-механики и связи железнодорожного транспорта.

Слайд 51.3. Технический комплекс железнодорожного транспорта

Железнодорожный транспортный комплекс является базисом, на

котором основы-вается разработка прогрессивных технологий перевозочного процесса и новые си-стемы

управления. К нему относятся путевой комплекс, технические комплексы электрической и тепловозной тяги, обслуживания и ремонта вагонов, автоматики, телемеханики и связи, электроснабжения и др.

Путевой комплекс обеспечивает капитальный, средний и текущий ремонты же-лезнодорожного пути, его содержание в исправном, работоспособном состоянии с высоким уровнем эксплуатационной надежности работы. Он располагает системой машин и механизмов для подъемки и укладки железнодорожного пути (путеуклад-чики), очистки балласта (балластеры), смены стрелочных переводов, системой ма-шин различного типа для очистки пути от снега, механизированной установки опор контак-тной сети и т. д. Железнодорожный путь воспринимает динамические на-грузки от подвижного состава, и для обеспечения установленных скоростей движе-ния он должен обладать достаточной несущей способностью, зависящей от массы рельсов, типа шпал и балласта, состояния земляного полотна.

Главные пути на перегонах и станциях укладывают из рельсов типов Р65 и Р75 на деревянных, железобетонных шпалах на щебеночный балласт. В связи с повы-шением нагрузок от колесной пары локомотивов на рельсы для реализации боль-шей мощности потребуются более тяжелые типы рельсов и более мощный жёле-знодорожный путь. Значительное количество участков пути имеет уменьшенную параметрическую надежность, когда эксплуатируются дефектные рельсы, изно-шенные шпалы или имеются дефекты других элементов пути. На таких участках устанавливаются пониженные скорости движения, а это снижает показатели эксплуатационной работы.

Слайд 6Для поддержания пути в работоспособном состоянии и обеспечения расчетных скоростей

движения поездов в графике движения планируют «окна» для выполне-ния ремонтно-профилактических

работ.

На сети железных дорог укладывают термичееки упрочненные рельсы, бессты-ковой путь и путь на железобетонных шпалах с усовершенствованной конструк-цией соединений и обеспечением изоляции от земляного полотна. Разрабатываются и применяются системы диагностирования и контроля состоя-ния пути с использованием современных методов дефектоскопии и телеметри-ческой обработки информации. Для выполнения капитального и других видов ремонта создаются усовершенствованные комплексы машин и механизмов.

Локомотивный комплекс предназначен для технического обеспечения эксплуа-тации электровозов и тепловозов, их работоспособности, выполнения плановых и других видов ремонта, экипировки и подготовки локомотивов в рейс, полного и своевременного обеспечения локомотивами заданных размеров движения поез-дов и маневровой работы. Для этого сеть железных дорог располагает основными и оборотными депо, пунктами технического обслуживания (ПТО), экипировки локо-мотивов, пунктами смены локомотивных бригад и домами отдыха, специализиро-ванными мастерскими, локомотивным парком. Наиболее крупные виды ремонта и восстановления работоспособности локомотивов осуществляются на ремонтных заводах МПС.

Слайд 7На железных дорогах эксплуатируется около 20 серий и модификаций электрово-зов,

25 серий и модификаций тепловозов. На участках стыкования постоянного и

переменного тока эксплуатируются электровозы двойного питания ВЛ82 и ВЛ82М. На маневровой работе используется небольшое число электровозов ВЛ41. Наиболее важными эксплуатационными характеристиками локомотивов являются сила тяги, скорость движения продолжительного и расчетного режимов, которые служат исходными данными для установления массы поездов и времени хода поездов для разработки графиков движения.

Для перевозки пассажиров на пригородных электрифицированных линиях исполь-зуются электропоезда ЭР2, ЭР22, ЭР2Р, ЭР2Т (постоянного тока) и ЭР9, ЭР9П, ЭР9Е, ЭР9М, ЭР9Т (переменного тока). На не электрифицированных пригородных участках применяются дизельные поезда серий ДР1, ДР1А, Д и Д1.

Современные локомотивы приспособлены к работе в составе двух, трех, четырех секций с возможностью управления из кабины любой головной секции одной ло-комотивной бригадой. Это позволяет варьировать мощность в зависимости от массы поезда и водить поезда массой до 10 тыс. т и более.

Большой мощностью и новыми конструктивными элементами отличается тепловоз 2ТЭ121 мощностью 5884 кВт с электрической передачей переменно-постоянного тока. Готовятся к выпуску унифицированный тепловоз секционной мощностью до 4400 кВт, эксплуатируются маневрово-вывозной восьмиосный тепловозы ТЭМ7, ТЭМ7А для вождения поездов и переработки составов на станциях массой 6000-7000 т.

Слайд 8Однако надежность эксплуатируемого и вновь создаваемого тепловозного парка пока еще

не отвечает необходимым требованиям в связи с недостаточным ее обеспечением

в эксплуатации и новых серий тепловозов в связи с недостаточной конструкционной и производственной надежностью. Надежность электровозов гораздо выше, чем тепловозов. Число отказов в единицу времени (интенсивность отказов), таким образом, значительно ниже, чем у тепловозов. Эксплуатируются электровозы на линиях с высокой интенсивностью движения поездов.

Вагонный комплекс состоит из вагонных депо, в которых выполняется ремонт различных типов грузовых и пассажирских вагонов, пунктов подготовки вагонов под погрузку, ПТО вагонов на станциях. На некоторых дорогах создаются объе-динения вагонных депо, позволяющие специализировать депо по видам ремонта и применять эффективные индустриальные технологии. Важное значение для орга-низации эксплуатационной работы имеет структура вагонного парка, которая в среднем должна отражать структуру перевозимых грузов. С 1970 г. несколько со-кратился процент крытых вагонов в парке, заметно уменьшилась доля полуваго-нов, процент остальных вагонов изменился незначительно. Значительно возросла доля прочих вагонов в грузовом парке: транспортеры, некоторые виды цистерн для перевозки специальных грузов и другие специальные вагоны. Специализация вагонов обеспечивает сохранность грузов, хорошие условия для механизации погрузочно-разгрузочных работ. Однако в этом случае необходимы большие резервы каждого вида вагонов в связи с неравномерностью предъявления грузов к перевозке в течение года. Кроме того, специализация вагонов увеличивает порожний пробег, поскольку из пункта выгрузки вагон, специализированный под определенный вид груза, надо возвращать в пункт погрузки в порожнем состоянии.

Слайд 9Специализация вагонов является экономически выгодной главным образом за счет сокращения

простоев при погрузке и выгрузке и механизации этих операций, высокой

сохранности перевозимых грузов, лучшем использовании грузоподъемно-сти и вместимости. Для увеличения доли специализированных вагонов необходи-мо увеличить степень специализации крытых вагонов, платформ, полувагонов массового подвижного состава, Наряду с увеличением поставок новых усовершен-ствованных вагонов, в том числе специализированных, большое значение имеет обеспечение эксплуатационной надежности вагонов.

2. Основные понятия, определения и показатели работы железных дорог

2.1. Исходные понятия и определения эксплуатационной работы

Процесс перевозок грузов связан с перемещением груза от пункта производства к пункту потребления. Можно составить множество вариантов перемещения грузов от склада до склада, от производителя до потребителя. При этом в большинстве случаев в перемещении груза участвуют несколько видов транспорта: автомобиль-ный, железнодорожный промышленный, железнодорожный магистральный.

Наиболее общим понятием эксплуатационной работы является перевозочный или транспортный процесс, в котором может участвовать транспорт одного или не-скольких видов и который связан с регулярным массовым выполнением постоянно повторяющихся операций: погрузка, выгрузка, оформление документов, маневро-вые передвижения, формирование, расформирование поездов, подача и уборка вагонов, передвижение поездов по станциям, участкам, направлениям и т. д., а также с массовой передачей, приемом и переработкой информации об указанных операциях (событиях).

Слайд 10Основными параметрами перевозочного процесса являются транспортное время Т и транспортное

расстояние L.

Транспортное время - это время перемещения груза от станции

отправления до станции назначения, характеризует уровень качества перевозочного процесса. Потребительские свойства грузов (продуктов) в процессе перевозки в абсолютном большинстве случаев не могут быть улучшены. Напротив, груз может быть повре-жден, испорчен и чем меньше транспортное время, тем выше вероятность того, что при прочих равных условиях первоначальные свойства груза сохранились или изменились незначительно. Срочные грузы должны перевозиться специальными ускоренными поездами с гарантированной доставкой к определенному, установ-ленному взаимным договором сроку. Срок доставки грузов железнодорожным транспортом в среднем по всем отправкам составляет 4,75 сут, а средняя скорость 205 км/сут.

Транспортное расстояние - это расстояние от станции отправления груза до станции его назначения, может быть тарифным (кратчайшим) и фактическим, которое соответствует расстоянию действительного маршрута следования груза.

Железнодорожный транспортный процесс непрерывный: круглогодичный и кругло-суточный, поэтому на железнодорожном транспорте расчётным периодом време-ни являются сутки - 24 ч. и установлены специальные «железнодорожные сутки» от 18 до 18 ч, а время на 18 ч называют отчетным часом. На суточный период разрабатывается график движения грузовых и пассажирских поездов. Взаимодействие других видов транспорта с железнодорожным, а также некоторые виды мощностей также необходимо разрабатывать, исходя из суточного периода.

Слайд 11Пропускная способность железнодорожной линии, участка N -число поездов (пар поездов),

которое может пропустить линия за сутки (час) в зависимости от

числа главных путей на линии, ее технического оснащения, вида подвижного состава, си-стемы управления движением и типа графика движения поездов. Пропускная спо-собность в значительной степени характеризует мощность железнодорожной ли-нии. Таким образом, пропускная способность - это то максимальное число поез-дов, которое может быть пропущено по линии за сутки. Однако надо соблюдать условие, чтобы фактическая суточная интенсивность поездопотока была ниже пропускной способности, т. е. Nд < N, а разность N представляла бы некоторый резерв пропускной способности для обеспечения надежного, беспрепятственного пропуска поездов. Пропускная способность рассчитывается также для крупных станций, депо, устройств энергоснабжения и других транспортных объектов.

Провозная способность железнодорожной линии Г - тонно-километры в сутки или в год, которые могут быть реализованы на линии в зависимости от возможного числа грузовых поездов Nгр и их массы: _

Г = 365 • Nгр • Q

_

где Q - средняя масса поезда нетто, т.

Наличие резервов - решающее условие успешной работы транспортных систем. Необходимы резервы не только провозной и перерабатывающей способности, крупные подразделения сети дороги, сеть в целом должны иметь для обеспечения высокого уровня эксплуатационной надежности работы транспортных систем ре-зервы подвижного состава (вагонов, электровозов, тепловозов), топлива, рельсов, запасных частей и оборудования для текущих и восстановительных ремонтов.

Слайд 12Железнодорожные транспортные системы могут резервироваться не только с учётом возрастающих

объемов работы, но и с учетом возможного уменьшения объема работы.

Образовавшиеся в этом случае резервы должны использоваться для улучшения качества транспортного процесса. Резервы транспортных систем должны выражаться в некоторой избыточности - дополнительных средствах (локомотивы, вагоны, рельсы и т. д.) или возможности (пропускная, провозная, перерабатывающая способности) сверх минимально необходимых для надежного выполнения заданных функций. Большое значение для железнодорожных тран-спортных систем имеет временное резервирование, как метод повышения надеж-ности системы, предусматривающий использование избыточного времени. Для железнодорожных линий это время расчетных суток, непосредственно не занятое пропуском поездов. Оно может выражаться в виде резервных ниток графика движения. Важный фактор создания резервов в определенных условиях – широ-кое применение передового опыта и улучшение использования технических средств транспорта, интенсификация производственных процессов путём разра-ботки прогрессивных технологий, новых форм и методов организации труда.

Безопасность движения поездов и безаварийность работы обеспечивается на ос-нове прогрессивной технологии, систем управления, высокого уровня технологиче-ской, производственной и трудовой дисциплины, строгого выполнения Правил те-хнической эксплуатации железных дорог Российской Федерации (ПТЭ) и других нормативных документов, когда обеспечивается нормативный характер поездной и маневровой работы, сохранность грузов, подвижного состава, безопасность жиз-ни и здоровья пассажиров и работников транспорта. Важным составным элемен-том безаварийной работы является выполнение требований охраны труда, техники личной безопасности.

Слайд 14Классификация

По роду службы тепловозы классифицируются на

поездные, маневро-вые и промышленные. В свою очередь среди поездных, или

магистраль-ных, выделяют грузовые, пассажирские и грузопассажирские. Назначение тепловоза определяется его техническими характеристиками — так, для грузовых тепловозов важна в первую очередь значительная сила тяги, то-гда как на пассажирских упор делается на скорость. Маневровые и промы-шленные локомотивы обычно используются для передвижения вагонов в пределах станции или на подъездных путях предприятия. Именно поэтому большинство таких локомотивов — тепловозы, так как для работы на лю-бых, в том числе неэлектрифицированных вспомогательных путях, важна автономность энергетической установки.

По типу передачи выделяются следующие типы тепловозов:

- с электропередачей;

- с гидравлической передачей;

- с механической передачей (мотовозы).

В наименованиях большинства серийных тепловозов, производившихся в СССР, буквы обозначают следующее: Т - тепловоз; Э - электрическая передача; Г - гидравлическая передача; П - пассажирский; М - маневровый.

Слайд 15В наименованиях большинства магистральнах тепловозов по номеру серии можно определить

и завод-изготовитель:

От 1 до 49 — Харьковский завод транспортного машиностроения,

От 50

до 99 — Коломенский тепловозостроительный завод,

От 100 и выше — Луганский тепловозостроительный завод

Данная система обозначения сохранилась в России, однако в других странах, входивших в СССР, она изменена. Связано это с переводом обозначений на национальные языки.

Имеются и другие виды локомотивов.

• Дизель-поезд - это самостоятельная разновидность моторвагонного подвижного состава.

• Электротепловоз — тип локомотива, который может работать как в режиме тепловоза, так и в режиме электровоза.

• Газотурбовоз — локомотив с газотурбинным двигателем.

• Локомобиль — автомобиль, который способен становиться на рельсы и осуществлять на них маневровые работы с железнодорожными вагонами, а также выполнять вспомогательные работы, например очистку путей от снега или погрузочно-разгрузочные работы при помощи крана.

Слайд 16Тепловоз ТЭП70

(Тепловоз с Электропередачей Пассажирский, тип 70)

Тепловоз предназначен для вождения

пассажирских поездов

на магистральных железных дорогах колеи 1520 мм, климатическое исполнение —

У по ГОСТ 15150-69. Обеспечивает значительную часть пассажирских перевозок на неэлектрифицированных участках железных дорог России, стран СНГ и Балтии.

Технические данные:

Конструкционная скорость - 160 км/ч

Мощность двигателя - 4000 л.с.

Тип передачи электрическая переменно-постоянного тока

Особое внимание уделяется пожаробезопасности тепловоза и комфорту машиниста (снижение вибрации локомотива, шумо-изоляция кабины, система кондиционирования и т. п.)

Слайд 18 К основным узлам тепловоза относится: экипажная часть,

кузов тепловоза. К вспомогательным узлам — система охлаждения, система

воздухоснабжения, воздушная (тормозная) система, песочная система, система пожаротушения и т. д.

Кузов тепловоза изготовлен из низколегированной стали и алюминиевых сплавов. Кузов — несущий, ферменно-раскосного типа. Кузов опирается на тележки через две центральные маятниковые опоры с резиновыми амортизатора-ми и четырьмя боковыми цилиндрическими винтовыми пружинами. Тележки были выполнены аналогично тележкам тепловоза ТЭП60, но имели отличия ввиду того, что колёсные пары выполнены диаметром по кругу катания 1220 мм.

Ходовая часть локомотивов

Ходовая часть у разных видов локомотивов выполняется по-разному, в зависимости от вида силовой установки. В настоящее время локомотивы, как правило, опираются на 2 (реже 3) тележки, обеспечивающие локомотиву максимальную плавность хода и вписывание в кривые. Тележки могут быть двухосными или трёхосными. Трёхосные тележки делаются для мощных локомотивов с большой силой тяги. В случае необходимости дальнейшего увеличения мощности локомотив делают многосекционным, что выглядит как несколько локомотивов, соединённых между собой. Каждая такая секция может быть как самоходной (т.е. с возможностью использования в качестве отдельного локомотива), так и рассчитанной только на использование совместно с другими секциями (например в случае размещения недублируемого оборудования в разных секциях).

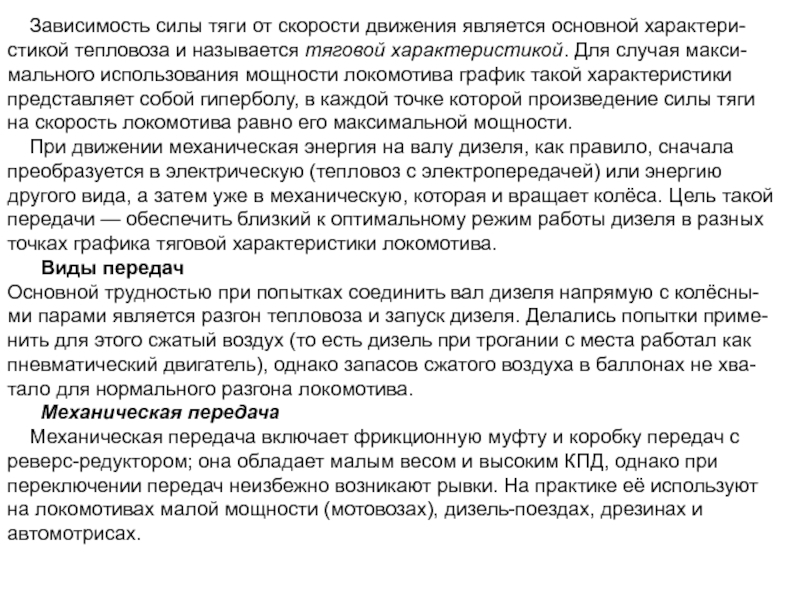

Слайд 19 Механическая часть

Плавность хода тепловоза

и его воздействие на рельсы определяется констру-кцией экипажной части: тележек

с колёсными парами, буксами и рессорным подве-шиванием, несущих на себе главную раму и кузов тепловоза, на которых размеща-ется всё остальное оборудование локомотива. Тележки могут быть двух-, трёх-, или четырёхосными, то есть имеющими две, три, или четыре колёсные пары.

Колёсные пары могут быть как движущими, так и вспомогательными. На совре-менных магистральных тепловозах, как правило, все колёсные пары являются движущими. Масса локомотива, передающаяся на рельсы через движущие колё-сные пары, называется сцепным весом. Обозначение схемы колёсных пар локомо-тива принято называть его осевой характеристикой.

Тяговые электродвигатели устанавливаются на тележки колёсных пар и закре-пляются там двумя возможными способами: опорно-рамным подвешиванием, когда двигатель закрепляется только на раме тележки, и опорно-осевым, когда часть веса двигателя приходится и на ось колёсной пары. Примером первого способа подвешивания могут служить отечественные пассажирские тепловозы ТЭП60 и ТЭП70, а второго — грузовые ТЭ3, М62, 2ТЭ116.

Часть кузова, где размещаются дизельные двигатели, называется машинным отделением, отделение с электрооборудованием — высоковольтной камерой; также тепловоз (секция тепловоза) может иметь одну или две кабины машиниста.

Кузов опирается на оси колёсных пар через буксы. Букса содержит подшипники качения и по своей конструкции может быть как челюстной, когда она свободно вставлена в специальный вырез в раме тележки, так и бесчелюстной, когда связь между тележкой и буксой обеспечивают специальные поводки с шарнирами.

Слайд 20Общий принцип работы и конструкция

1 - дизель, 2 - холодильная камера,

3 - высоковольтная камера, 4 - выпрямитель-ная установка, 5 - тяговый электродвигатель, 6 -

тяговый генератор, 7 - стартер-генератор, 8 - глушитель, 9 - бак для воды, 10 - передняя кабина машиниста, 11 - задняя кабина машиниста, 12 - аккумуляторная батарея, 13 - топливный бак, 14 - воздушный резервуар, 15 - тележка, 16 - топливный насос, 17 - бункер песочницы, 18 - колёсная пара, 19 - метельник, 20 - буфера.

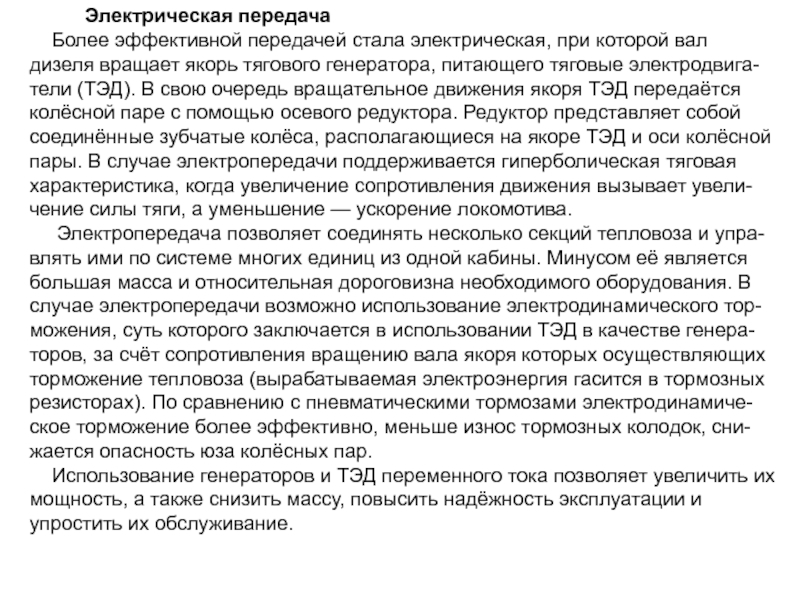

Слайд 21ТЯГОВЫЕ И ЗКОНОМИЧЕСКИЕ ХАРАКТЕРИСТИКИ ТЕПЛОВОЗА

Условия работы локомотива на железнодорожном транспорте

характеризуются тем, что для изменения ускорения движения в зоне малых

скоростей требуется значительное увеличение силы тяги, а в зоне больших скоростей — меньшее. Эти условия хорошо согласуются с гиперболической зависимостью между силой тяги и скоростью, что одновременно отвечает эффективной работе дизеля на режиме постоянной мощности и частоты вращения во всем диапазоне скоростей движения тепловоза. Тепловоз как транспортная машина должен иметь тяговую характеристику, обеспечивающую автоматическое (без непосредственного вмешательства машиниста) изменение силы тяги при изменении скорости, т. е. при изменении сопротивления движению.

В условиях постоянно меняющейся нагрузки локомотива дизель не в состоянии обеспечить требуемой тяговой характеристики, так как его вращающий момент на заданной позиции контроллера изменяется незначительно. Необходимую трансформацию (преобразование) вращающего момента дизеля на режиме постоянной частоты вращения коленчатого вала обеспечивает электрическая передача, которая нашла широкое применение на тепловозах различного назначения. Передача на тепловозе выполняет и еще другую существенную роль — при запуске дизеля она разъединяет силовую кинематическую цепь от первичного двигателя (дизеля) к движущим колесам локомотива, а также позволяет осуществлять реверсирование, т. е. изменение направления движения локомотива.

Слайд 22 Зависимость силы тяги от скорости движения является основной

характери-стикой тепловоза и называется тяговой характеристикой. Для случая макси-мального использования

мощности локомотива график такой характеристики представляет собой гиперболу, в каждой точке которой произведение силы тяги на скорость локомотива равно его максимальной мощности.

При движении механическая энергия на валу дизеля, как правило, сначала преобразуется в электрическую (тепловоз с электропередачей) или энергию другого вида, а затем уже в механическую, которая и вращает колёса. Цель такой передачи — обеспечить близкий к оптимальному режим работы дизеля в разных точках графика тяговой характеристики локомотива.

Виды передач

Основной трудностью при попытках соединить вал дизеля напрямую с колёсны-ми парами является разгон тепловоза и запуск дизеля. Делались попытки приме-нить для этого сжатый воздух (то есть дизель при трогании с места работал как пневматический двигатель), однако запасов сжатого воздуха в баллонах не хва-тало для нормального разгона локомотива.

Механическая передача

Механическая передача включает фрикционную муфту и коробку передач с реверс-редуктором; она обладает малым весом и высоким КПД, однако при переключении передач неизбежно возникают рывки. На практике её используют на локомотивах малой мощности (мотовозах), дизель-поездах, дрезинах и автомотрисах.

Слайд 23 Электрическая передача

Более эффективной

передачей стала электрическая, при которой вал дизеля вращает якорь тягового

генератора, питающего тяговые электродвига-тели (ТЭД). В свою очередь вращательное движения якоря ТЭД передаётся колёсной паре с помощью осевого редуктора. Редуктор представляет собой соединённые зубчатые колёса, располагающиеся на якоре ТЭД и оси колёсной пары. В случае электропередачи поддерживается гиперболическая тяговая характеристика, когда увеличение сопротивления движения вызывает увели-чение силы тяги, а уменьшение — ускорение локомотива.

Электропередача позволяет соединять несколько секций тепловоза и упра-влять ими по системе многих единиц из одной кабины. Минусом её является большая масса и относительная дороговизна необходимого оборудования. В случае электропередачи возможно использование электродинамического тор-можения, суть которого заключается в использовании ТЭД в качестве генера-торов, за счёт сопротивления вращению вала якоря которых осуществляющих торможение тепловоза (вырабатываемая электроэнергия гасится в тормозных резисторах). По сравнению с пневматическими тормозами электродинамиче-ское торможение более эффективно, меньше износ тормозных колодок, сни-жается опасность юза колёсных пар.

Использование генераторов и ТЭД переменного тока позволяет увеличить их мощность, а также снизить массу, повысить надёжность эксплуатации и упростить их обслуживание.

Слайд 24Использование асинхронных тяговых двигателей, ставшее возможным после поя-вления полупроводниковых тиристоров,

значительно снижает возможность боксо-вания тепловоза, что позволяет уменьшить массу локомотива,

сохраняя его тяго-вые свойства. Даже в случае использования промежуточного выпрямительного блока применение генератора переменного тока и асинхронных ТЭД оказывается экономически оправданным. Передачи постоянного тока отличаются сравнитель-ной простотой конструкции и продолжают использоваться на тепловозах мощно-стью до 2000 л. с.

Гидравлическая передача

В гидравлической передаче механическая энергия вала дизеля передаётся колё-сной паре с помощью гидравлического оборудования (гидромуфт и гидротранс-форматоров). В общем виде гидравлическое оборудование представляет собой комбинацию насосного колеса, связанного с валом двигателя, и турбинного коле-са, соединённого с осью колёсной пары. Насосное и турбинное колесо находятся на небольшом расстоянии друг от друга, а промежуток между ними заполнен жид-костью (маслом), передающей энергию вращения насосного колеса турбинному. Регулировка передаваемого крутящего момента осуществляется изменением количества рабочей жидкости (масла) на лопатках насосного и турбинного колеса. Гидравлическая передача легче, чем электрическая, не требует расхода цветных металлов, но обладает меньшим КПД. В СССР применялась главным образом на маневровых тепловозах, а также на магистральных тепловозах малой мощности (ТГ102, ТГ16, ТГ22).

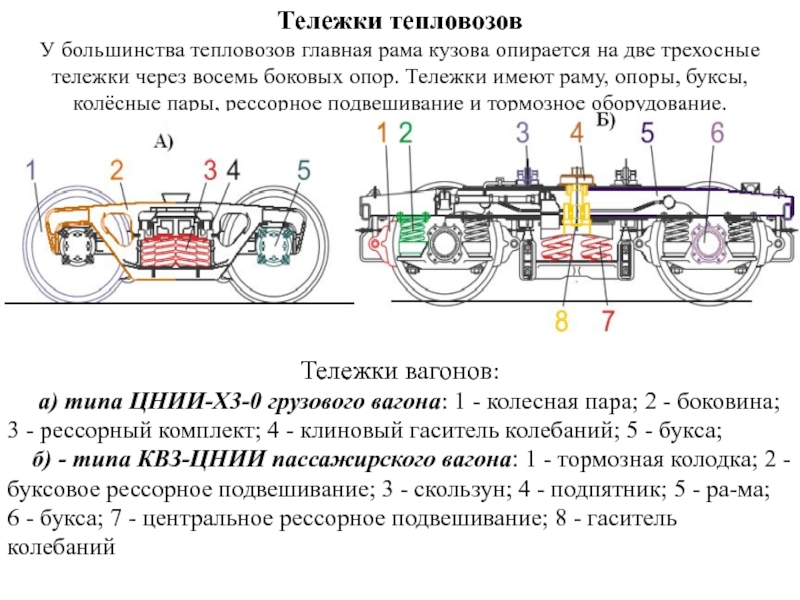

Слайд 25Тележки тепловозов

У большинства тепловозов главная рама кузова опирается на две

трехосные тележки через восемь боковых опор. Тележки имеют раму, опоры,

буксы, колёсные пары, рессорное подвешивание и тормозное оборудование.

Тележки вагонов:

а) типа ЦНИИ-Х3-0 грузового вагона: 1 - колесная пара; 2 - боковина; 3 - рессорный комплект; 4 - клиновый гаситель колебаний; 5 - букса;

б) - типа КВЗ-ЦНИИ пассажирского вагона: 1 - тормозная колодка; 2 - буксовое рессорное подвешивание; 3 - скользун; 4 - подпятник; 5 - ра-ма; 6 - букса; 7 - центральное рессорное подвешивание; 8 - гаситель колебаний

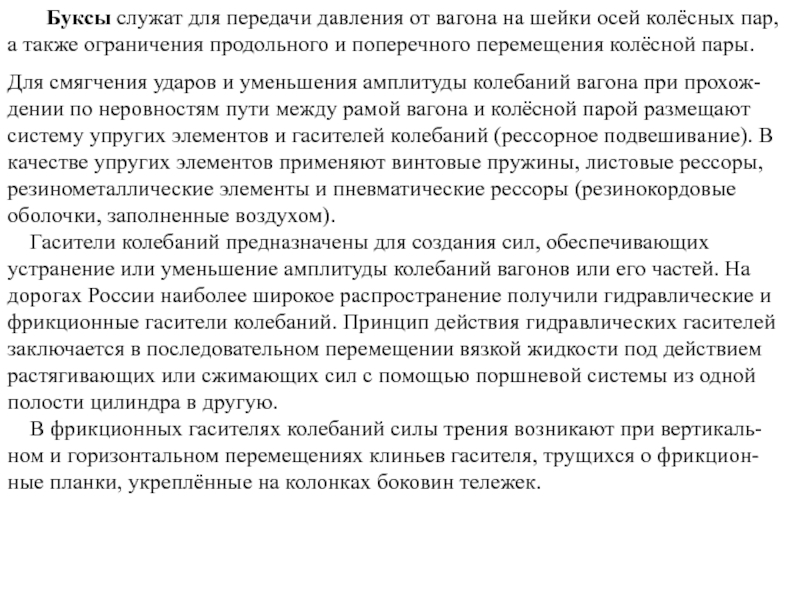

Слайд 26 Буксы служат для передачи давления от

вагона на шейки осей колёсных пар, а также ограничения продольного

и поперечного перемещения колёсной пары.

Для смягчения ударов и уменьшения амплитуды колебаний вагона при прохож-дении по неровностям пути между рамой вагона и колёсной парой размещают систему упругих элементов и гасителей колебаний (рессорное подвешивание). В качестве упругих элементов применяют винтовые пружины, листовые рессоры, резинометаллические элементы и пневматические рессоры (резинокордовые оболочки, заполненные воздухом).

Гасители колебаний предназначены для создания сил, обеспечивающих устранение или уменьшение амплитуды колебаний вагонов или его частей. На дорогах России наиболее широкое распространение получили гидравлические и фрикционные гасители колебаний. Принцип действия гидравлических гасителей заключается в последовательном перемещении вязкой жидкости под действием растягивающих или сжимающих сил с помощью поршневой системы из одной полости цилиндра в другую.

В фрикционных гасителях колебаний силы трения возникают при вертикаль-ном и горизонтальном перемещениях клиньев гасителя, трущихся о фрикцион-ные планки, укреплённые на колонках боковин тележек.

Слайд 27 На тепловозе установлен четырехтактный шестнадцати цилиндровый дизель

2А-5Д49 (16 ЧН 26/26) с V‑образным расположением цилиндров. Дизель

имеет газотурбинный наддув и охлаждение надувочного воздуха и выпускного колле-ктора. Диаметр цилиндров 260 мм, ход поршня 150 г./э.л.с.ч. Вес дизеля с подди-зельной рамой 18500 кг.

Вал дизеля соединен с валом тягового генератора ГС‑504А номинальной мощ-ностью 2750 кВт. Генератор изготовлен Харьковским заводом «Электротяжмаш» и представляет собой двенадцатиполюсную синхронную машину с двумя трех-фазными обмотками на статоре, сдвинутыми относительно друг на 30 эл. Линей-ное напряжение генератора в продолжительном режиме 360 В, максимальное достигает до 580 В. Линейный ток при продолжительном режиме равен 2*2400 А, при максимальном напряжении – 2*1500 А. Номинальная частота тока при но-минальной частоте вращения 1000 об/мин 100 Гц. Коэффициент полезного дей-ствия в продолжительном режиме 94,8%, вес генератора 6500 кг. На станине генератора имеется площадка, на которой установлены возбудитель ВС‑650 и вспомогательный генератор-стартер СТГ‑7. Они приводятся в действие через редуктор от вала дизеля. Дизельный двигатель тепловоза преобразует энергию сгорания жидкого топлива в механическую работу вращения коленчатого вала, от которого вращение через тяговую передачу получают движущие колёса.

Слайд 28 Охлаждение дизеля

Охлаждение дизеля чаще

всего осуществляется при помощи воды, в свою оче-редь охлаждаемой в

радиаторах, обдуваемых вентиляторами. Система охлажде-ния называется холодильником. Масло первоначально охлаждалось аналогич-ным образом, однако воздушное охлаждение масла значительно менее эффек-тивно и затратно с точки зрения применения меди. Поэтому в дальнейшем на тепловозах стали использовать более компактный водомасляный теплообмен-ник, в котором масло охлаждается с помощью воды, также охлаждаемой в воз-душном холодильнике. Наддувочный воздух, поступающий в дизель, также ну-ждается в охлаждении, поэтому часто используется двухконтурная система охлаждения дизеля — в первом контуре вода охлаждает детали дизеля, а во втором — наддувочный воздух и горячее масло. Более глубокое охлаждение второго контура позволяет повысить надёжность и экономичность тепловозного дизеля.

На тепловозе применена система централизованного воздухоснабжения для охлаждения электрических машин (тяговых генератора и электродвигателей), выпрямительной установки, блока возбуждения. Воздух через жалюзи и фильтры засасывается осевым вентилятором с механическим приводом от вала дизеля. Подается около 1200 м3/мин воздуха при напоре 450 мм вод. ст. На тепловозе установлены аккумуляторная батарея 48 ТН – 450 и компрессор ПК – 5,25 с электрическим приводом.

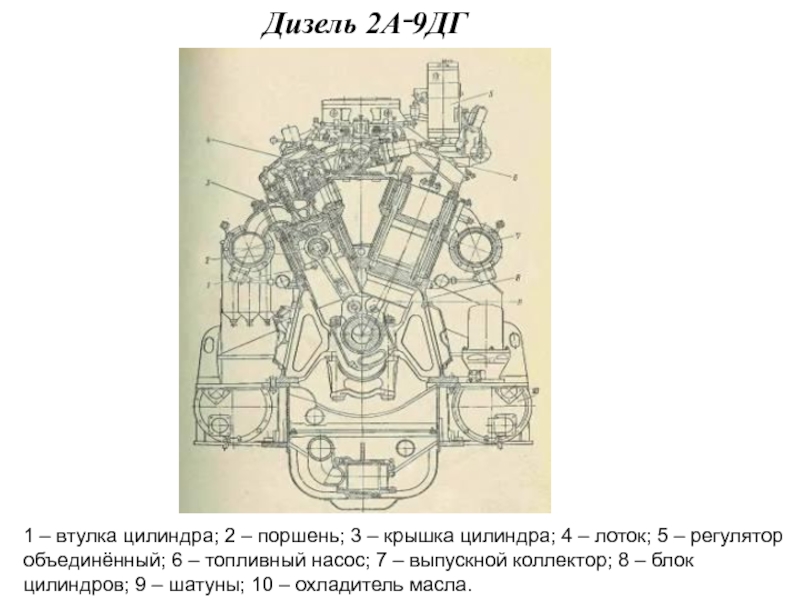

Слайд 30Дизель 2А‑9ДГ

1 – втулка цилиндра; 2 – поршень; 3

– крышка цилиндра; 4 – лоток; 5 – регулятор объединённый;

6 – топливный насос; 7 – выпускной коллектор; 8 – блок цилиндров; 9 – шатуны; 10 – охладитель масла.

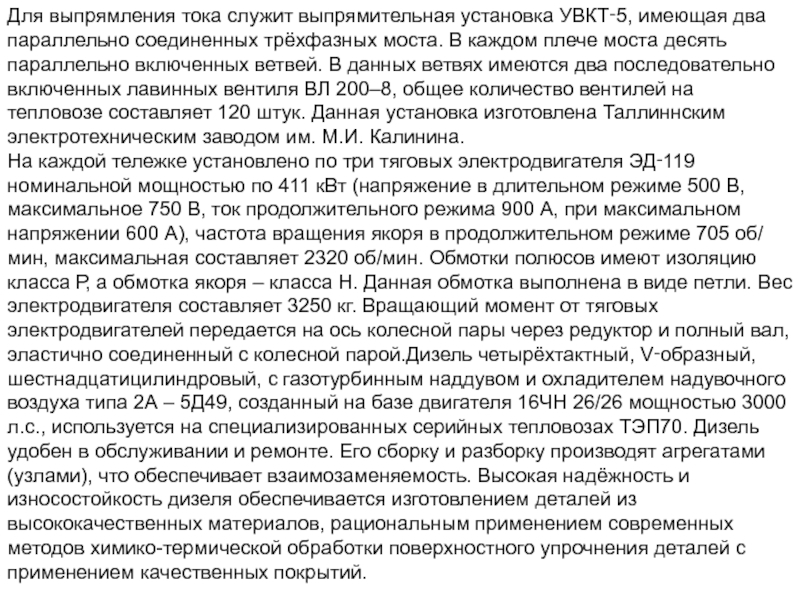

Слайд 31Для выпрямления тока служит выпрямительная установка УВКТ‑5, имеющая два параллельно

соединенных трёхфазных моста. В каждом плече моста десять параллельно включенных

ветвей. В данных ветвях имеются два последовательно включенных лавинных вентиля ВЛ 200–8, общее количество вентилей на тепловозе составляет 120 штук. Данная установка изготовлена Таллиннским электротехническим заводом им. М.И. Калинина.

На каждой тележке установлено по три тяговых электродвигателя ЭД‑119 номинальной мощностью по 411 кВт (напряжение в длительном режиме 500 В, максимальное 750 В, ток продолжительного режима 900 А, при максимальном напряжении 600 А), частота вращения якоря в продолжительном режиме 705 об/ мин, максимальная составляет 2320 об/мин. Обмотки полюсов имеют изоляцию класса Р, а обмотка якоря – класса Н. Данная обмотка выполнена в виде петли. Вес электродвигателя составляет 3250 кг. Вращающий момент от тяговых электродвигателей передается на ось колесной пары через редуктор и полный вал, эластично соединенный с колесной парой.Дизель четырёхтактный, V‑образный, шестнадцатицилиндровый, с газотурбинным наддувом и охладителем надувочного воздуха типа 2А – 5Д49, созданный на базе двигателя 16ЧН 26/26 мощностью 3000 л.с., используется на специализированных серийных тепловозах ТЭП70. Дизель удобен в обслуживании и ремонте. Его сборку и разборку производят агрегатами (узлами), что обеспечивает взаимозаменяемость. Высокая надёжность и износостойкость дизеля обеспечивается изготовлением деталей из высококачественных материалов, рациональным применением современных методов химико-термической обработки поверхностного упрочнения деталей с применением качественных покрытий.

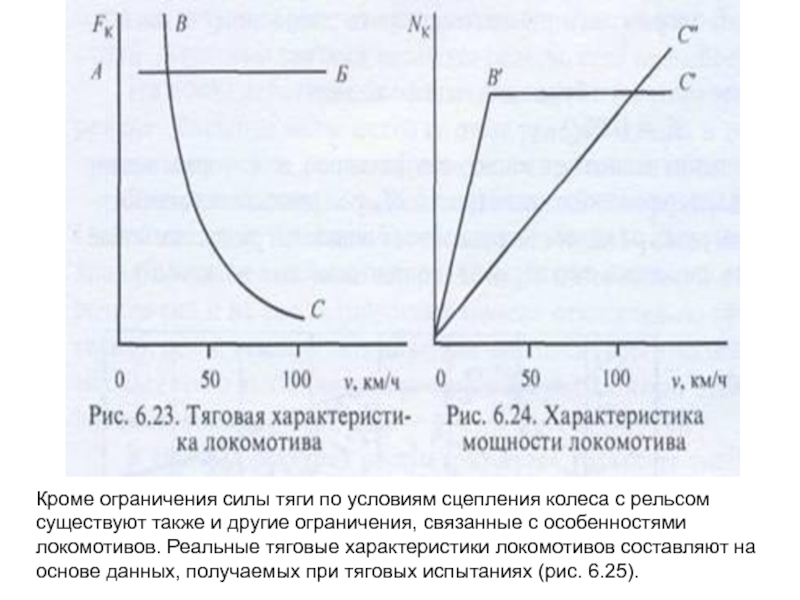

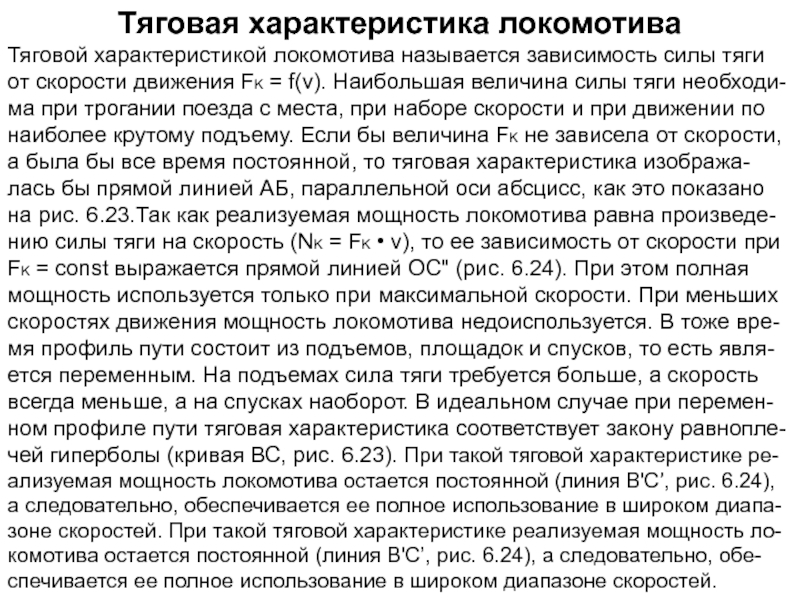

Слайд 32Тяговая характеристика локомотива

Тяговой характеристикой локомотива называется зависимость силы тяги от

скорости движения FK = f(v). Наибольшая величина силы тяги необходи-ма

при трогании поезда с места, при наборе скорости и при движении по наиболее крутому подъему. Если бы величина FK не зависела от скорости, а была бы все время постоянной, то тяговая характеристика изобража-лась бы прямой линией АБ, параллельной оси абсцисс, как это показано на рис. 6.23.Так как реализуемая мощность локомотива равна произведе-нию силы тяги на скорость (NK = FK • v), то ее зависимость от скорости при FK = const выражается прямой линией ОС" (рис. 6.24). При этом полная мощность используется только при максимальной скорости. При меньших скоростях движения мощность локомотива недоиспользуется. В тоже вре-мя профиль пути состоит из подъемов, площадок и спусков, то есть явля-ется переменным. На подъемах сила тяги требуется больше, а скорость всегда меньше, а на спусках наоборот. В идеальном случае при перемен-ном профиле пути тяговая характеристика соответствует закону равнопле-чей гиперболы (кривая ВС, рис. 6.23). При такой тяговой характеристике ре-ализуемая мощность локомотива остается постоянной (линия В'C’, рис. 6.24), а следовательно, обеспечивается ее полное использование в широком диапа-зоне скоростей. При такой тяговой характеристике реализуемая мощность ло-комотива остается постоянной (линия В'C’, рис. 6.24), а следовательно, обе-спечивается ее полное использование в широком диапазоне скоростей.

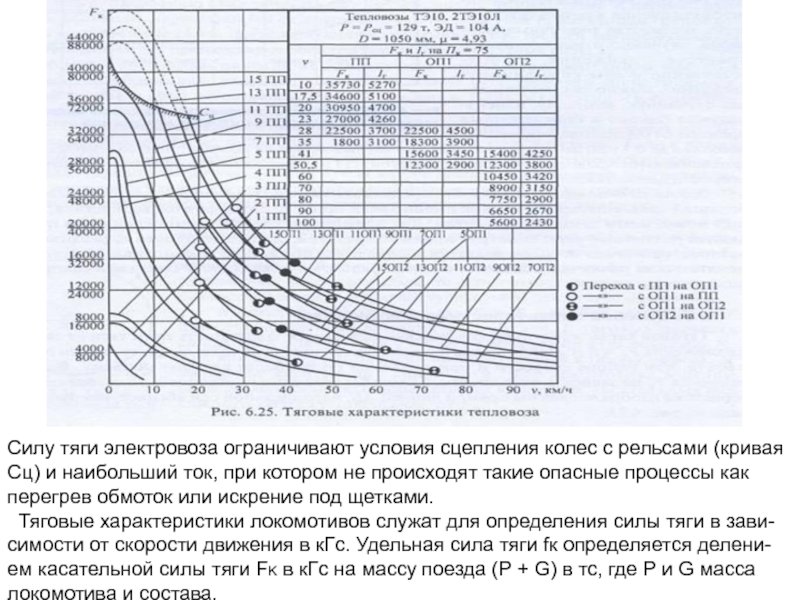

Слайд 33Кроме ограничения силы тяги по условиям сцепления колеса с рельсом

существуют также и другие ограничения, связанные с особенностями локомотивов. Реальные

тяговые характеристики локомотивов составляют на основе данных, получаемых при тяговых испытаниях (рис. 6.25).

Слайд 34Силу тяги электровоза ограничивают условия сцепления колес с рельсами (кривая

Сц) и наибольший ток, при котором не происходят такие опасные

процессы как перегрев обмоток или искрение под щетками.

Тяговые характеристики локомотивов служат для определения силы тяги в зави-симости от скорости движения в кГс. Удельная сила тяги fк определяется делени-ем касательной силы тяги FK в кГс на массу поезда (Р + G) в тс, где Р и G масса локомотива и состава.

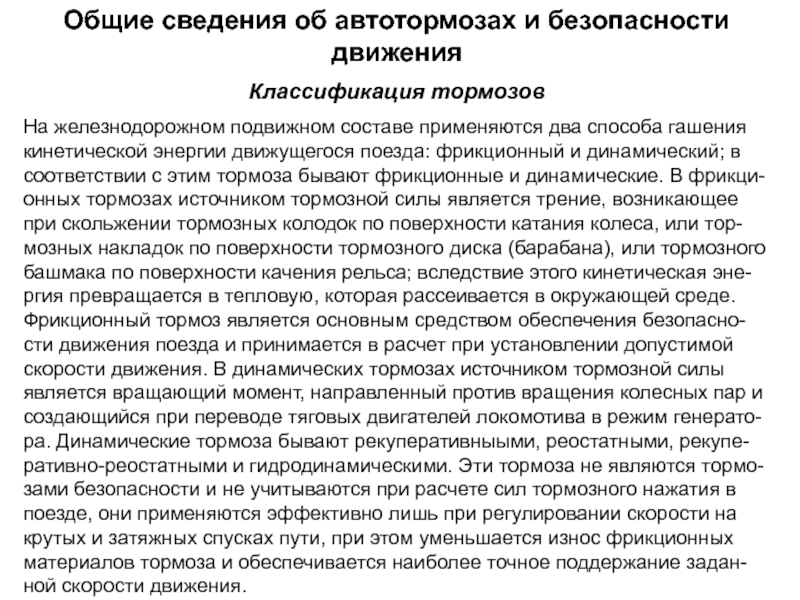

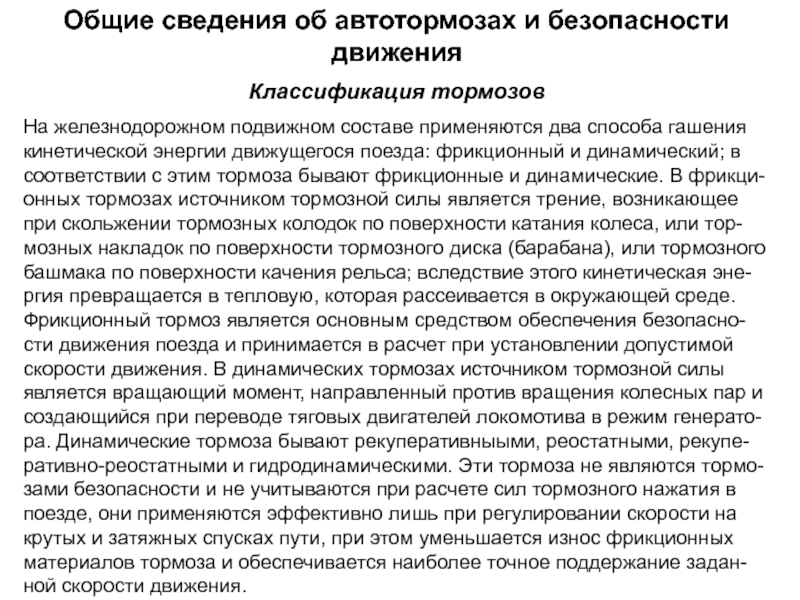

Слайд 35Общие сведения об автотормозах и безопасности движения

Классификация тормозов

На железнодорожном

подвижном составе применяются два способа гашения кинетической энергии движущегося поезда:

фрикционный и динамический; в соответствии с этим тормоза бывают фрикционные и динамические. В фрикци-онных тормозах источником тормозной силы является трение, возникающее при скольжении тормозных колодок по поверхности катания колеса, или тор-мозных накладок по поверхности тормозного диска (барабана), или тормозного башмака по поверхности качения рельса; вследствие этого кинетическая эне-ргия превращается в тепловую, которая рассеивается в окружающей среде. Фрикционный тормоз является основным средством обеспечения безопасно-сти движения поезда и принимается в расчет при установлении допустимой скорости движения. В динамических тормозах источником тормозной силы является вращающий момент, направленный против вращения колесных пар и создающийся при переводе тяговых двигателей локомотива в режим генерато-ра. Динамические тормоза бывают рекуперативныыми, реостатными, рекупе-ративно-реостатными и гидродинамическими. Эти тормоза не являются тормо-зами безопасности и не учитываются при расчете сил тормозного нажатия в поезде, они применяются эффективно лишь при регулировании скорости на крутых и затяжных спусках пути, при этом уменьшается износ фрикционных материалов тормоза и обеспечивается наиболее точное поддержание задан-ной скорости движения.

Слайд 36В рекуперативном тормозе вырабатываемая генератором электроэнергия воз-вращается в контактную сеть,

а в реостатном тормозе поглощается специальны-ми сопротивлениями (реостатами). В гидродинамическом

тормозе тормозная сила создается дросселированием жидкости (масла) в гидротрансформаторе локомотивов с гидропередачей.

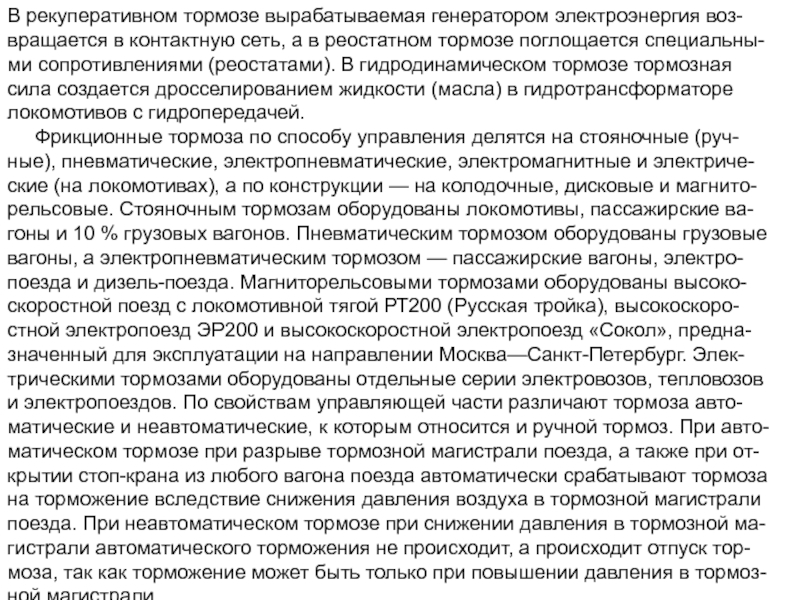

Фрикционные тормоза по способу управления делятся на стояночные (руч-ные), пневматические, электропневматические, электромагнитные и электриче-ские (на локомотивах), а по конструкции — на колодочные, дисковые и магнито-рельсовые. Стояночным тормозам оборудованы локомотивы, пассажирские ва-гоны и 10 % грузовых вагонов. Пневматическим тормозом оборудованы грузовые вагоны, а электропневматическим тормозом — пассажирские вагоны, электро-поезда и дизель-поезда. Магниторельсовыми тормозами оборудованы высоко-скоростной поезд с локомотивной тягой РТ200 (Русская тройка), высокоскоро-стной электропоезд ЭР200 и высокоскоростной электропоезд «Сокол», предна-значенный для эксплуатации на направлении Москва—Санкт-Петербург. Элек-трическими тормозами оборудованы отдельные серии электровозов, тепловозов и электропоездов. По свойствам управляющей части различают тормоза авто-матические и неавтоматические, к которым относится и ручной тормоз. При авто-матическом тормозе при разрыве тормозной магистрали поезда, а также при от-крытии стоп-крана из любого вагона поезда автоматически срабатывают тормоза на торможение вследствие снижения давления воздуха в тормозной магистрали поезда. При неавтоматическом тормозе при снижении давления в тормозной ма-гистрали автоматического торможения не происходит, а происходит отпуск тор-моза, так как торможение может быть только при повышении давления в тормоз-ной магистрали.

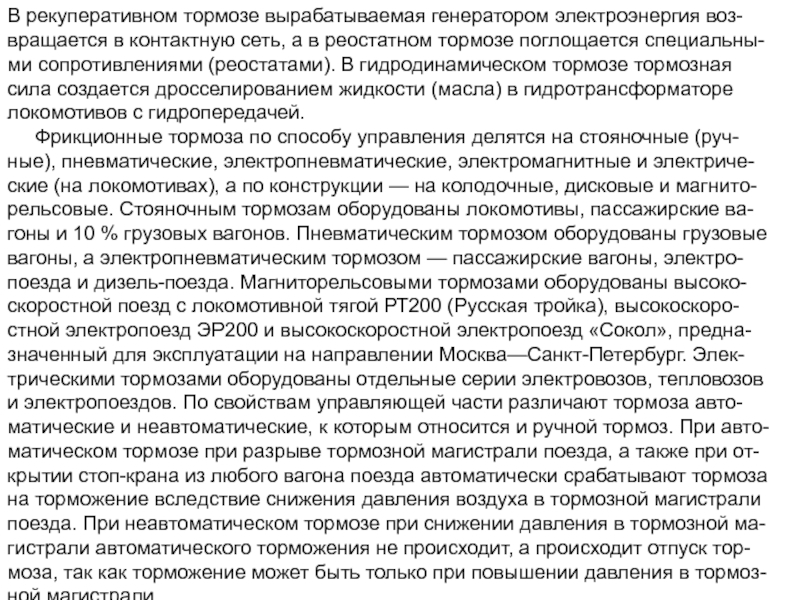

Слайд 37Автоматические пневматические тормоза по характеристикам действия бывают мягкие или нежесткие,

полужесткие и жесткие. Мягкие тормоза срабатывают на торможение с любого

зарядного давления в тормозной магистрали, а на полный отпуск — при небольшом повышении давления в тормозной магистрали (на 0,2—0,3 кгс/см2). При медленном снижении давления в тормозной магистрали темпом мягкости 0,2—0,3 кгс/см2 в 1 мин находящийся в положении отпуска тормоз не срабатывает на торможение. После срабатывания такого тормоза на торможение давление в тормозном цилиндре увеличивается при снижении давления в тормозной магистрали любым темпом.

Полужесткий тормоз обладает теми же свойствами что и мягкий, но для полного отпуска необходимо восстанавливать давление в тормозной магистрали до величины на 0,1— 0,2 кгс/см2 ниже зарядной величины, при этом отпуск — ступенчатый.

Жесткий тормоз работает на определенной величине зарядного давления в тормозной магистрали, при снижении давления в ней ниже зарядного любым темпом происходит торможение. При давлении в тормозной магистрали выше зарядной величины тормоз в действие не приходит до момента снижения давления ниже зарядного.

Мягкие тормоза применяются на пассажирских вагонах, полужесткие тормоза — на грузовых вагонах, а жесткие—на вагонах, эксплуатирующихся на участках железных дорог с уклонами крутизной до 45 %, например, на горно-обогатительных комбинатах с открытой добычей руды.

Слайд 38 По своему назначению тормоза делятся на: пассажирские с ускоренными процессами

торможения (наполнение сжатым воздухом тормозных цилиндров), отпуска и зарядки; грузовые,

имеющие замедленные процессы торможения, отпуска и зарядки с учетом обеспечения необходимой плавности торможения, характеризующейся величиной продольных динамических сил в поезде; универсальные с ручным переключением на пассажирский или грузовой режимы работы тормоза. Разновидностью пассажирского тормоза является скоростной тормоз с приводом к магниторельсовому тормозу, осуществляющий автоматическое регулирование силы нажатия тормозной чугунной колодки на колесо в зависимости от скорости движения.

Пневматические тормоза

Пневматические тормоза подвижного состава имеют однопроводную тормозную магистраль или воздухопровод, проложенную под полом вагона и локомотива, для дистанционного управления из кабины машиниста локомотива приборами торможения (воздухораспределители) с целью зарядки запасных резервуаров при зарядке и отпуске тормоза, наполнения тормозных цилиндров сжатым воздухом при торможении и сообщения их с атмосферой при отпуске тормозов поезда.

Слайд 39

Качество пневматического автотормоза определяется следующими признаками:

— длина тормозного пути при экстренном торможении;

— чувствительность при ступенчатом торможении, т.е. величина минимального падения давления в тормозной магистрали, позволяющая регулировать тормозную силу малыми ступенями;

— легкость отпуска тормоза, характеризующаяся возможностью делать отпуск без восстановления зарядного давления в тормозной магистрали;

— степень плавности торможения, определяемая величиной продольных сил в поезде при торможении;

— степень неистощимости тормозов, которая обусловливается возможностью многократных идущих друг за другом торможений, например, на крутых затяжных спусках пути с сохранением расчетной величины давления в тормозных цилиндрах при всех последовательных торможениях;

— скорость распространения тормозной волны;

— степень использования силы сцепления колеса с рельсом при торможении;

— устойчивость вращения колес при торможении, т.е. недопустимость юза колес (заклинивание).

Основные характеристики тормозов подвижного состава нормируются техническими требованиями, утвержденными МГТС России, а подвижного состава международного сообщения — международным железнодорожным союзом (UIC).

Наиболее важной качественной характеристикой тормоза является скорость распространения тормозной волны — чем она выше, тем лучше плавность торможения, короче тормозной путь и выше безопасность движения поезда.

Слайд 40Работа пневматического автотормоза разделяется на следующие процессы:

а) зарядка, при которой тормозная магистраль и запасные резервуары

подвижного состава поезда заполняются сжатым воздухом до зарядной величины, при которой обеспечиваются нормативы расчетного давления воздуха в тормозных цилиндрах при последующих торможениях. Для грузовых поездов нормальной длины (750—1200 м) зарядное давление установлено 5,2—5,3 кгс/см2, а для поездов повышенной длины и поездов любой длины и массы, следующих по затяжным спускам пути 18 ‰ и более, зарядное давление установлено 6,0—6,2 кгс/см2. Для пассажирских поездов, длина и масса которых значительно меньше, чем грузовых поездов, зарядное давление установлено 5—5,2 кгс/см2. Более высокое зарядное давление в пассажирских поездах недопустимо из-за опасности заклинивания колесных пар, так как пассажирские воздухораспределители № 292-001 не обеспечивают ограничения предельного давления сжатого воздуха в тормозных цилиндрах;

б) торможение, для возникновения которого снижается давление воздуха в тормозной магистрали поезда для приведения в действие воздухораспределителя, через который сжатый воздух из запасных резервуаров поступает в тормозные цилиндры, в которых создается усилие для приведения в действие тормозной рычажной передачи и прижатия через нее тормозных колодок к колесам или тормозных накладок к дискам (барабанам) в дисковом тормозе. Различают служебное и экстренное торможение. Служебное торможение, при котором темп снижения давления сжатого воздуха в тормозной магистрали составляет 0,2—0,4 кгс/см2 в 1 с, применяется для регулирования скорости движения поезда (ступенчатое или регулированное торможение) или для остановки поезда в определенных местах (полное служебное торможение).

Слайд 41При полном служебном торможении, тормозная магистраль разрежается на 1,5—1,7 кгс/см2,

апри ступенчатом торможении — ступенями по 0,2—0,3 кгс/см2, при этом

первая ступень разрядки должна быть не менее ступени чувствительности воздухораспределителя к срабатыванию на торможение (0,3—0,4 кгс/см2 у пассажирских вагонов и 0,6—0,7 кгс/см2 у грузовых вагонов) при нормальных условиях эксплуатации (по погодным условиям). Экстренное торможение, при котором темп снижения давления в тормозной магистрали составляет 0,8 кгс/см2, применяется для немедленной остановки поезда, если дальнейшее движение связано с нарушением условий безопасности движения или угрозой жизни пассажиров;

в) перекрыша, при которой после произведения торможения давление сжатого воздуха в тормозной магистрали и тормозных цилиндрах не изменяется в течение какого-то времени;

г) отпуск, при котором давление в тормозной магистрали повышается постепенно до зарядной величины, вследствие чего воздухораспределители выпускают сжатый воздух из тормозных цилиндров в атмосферу. При этом одновременно производится подзарядка запасных резервуаров до зарядной величины из тормозной магистрали.

Пневматические тормоза бывают прямодействующими неавтоматическими; непрямо-действующими автоматическими и прямодействующими автоматически-ми. Прямодействующий неавтоматический тормоз (рис. 7.2) применяется только как дополнительный тормоз на локомотивах, так как применение его на вагонах приводит к появлению больших продольных сил в поезде из-за набегания во время торможения задних вагонов на передние, особенно когда в поезде больше 5-6 вагонов.

Слайд 42 Воздух нагнетается компрессором 1 в главный резервуар 2,

откуда по питатель-ной магистрали 3 поступает к крану управления тормозом

4, ручка которого имеет три положения: торможение, перекрыша, отпуск. При торможении сжатый воздух из главного резервуара через кран 4 и тормозную магистраль 5 поступает непо-средственно (прямо в тормозные цилиндры) б, при этом поршень 7 со штоком 8 перемещается вправо, вследствие чего вертикальный рычаг поворачивается во-круг точки 9 и нижним концом прижимает тормозную колодку 10 к колесу.

При перекрыше (II положение ручки крана 4) тормозная магистраль 5 разобщает-ся с питательной магистралью 3, а давление сжатого воздуха в тормозных цилин-драх 6 остается без изменения. При отпуске магистраль 5 и тормозные цилиндры б сообщаются с атмосферой Ат через кран 4.

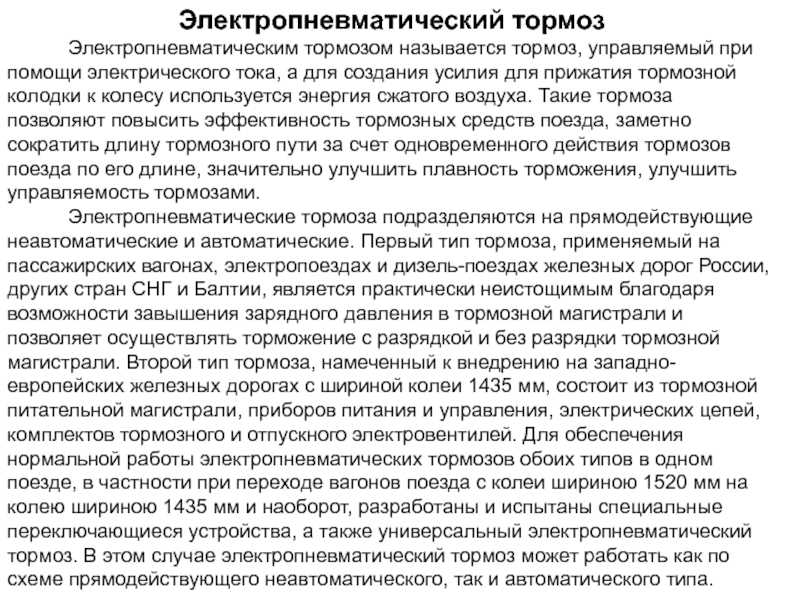

Слайд 43Электропневматический тормоз

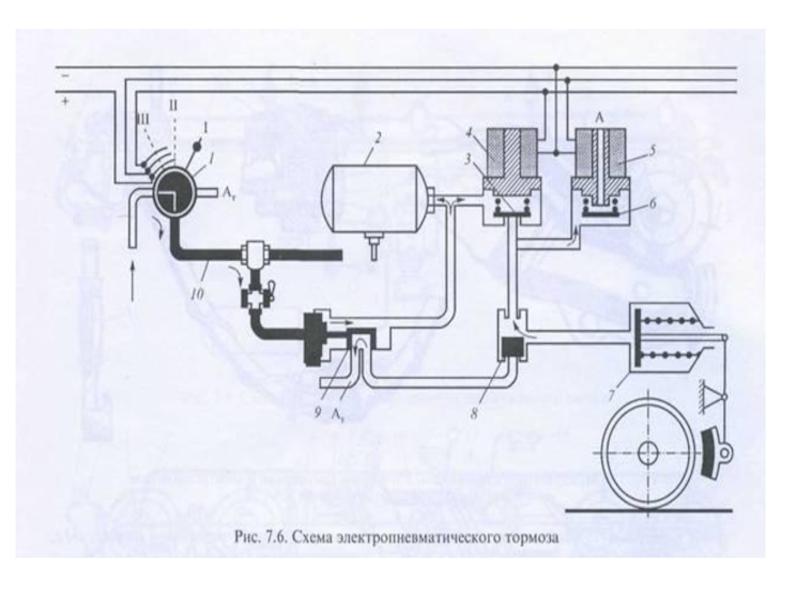

Электропневматическим тормозом называется тормоз,

управляемый при помощи электрического тока, а для создания усилия для

прижатия тормозной колодки к колесу используется энергия сжатого воздуха. Такие тормоза позволяют повысить эффективность тормозных средств поезда, заметно сократить длину тормозного пути за счет одновременного действия тормозов поезда по его длине, значительно улучшить плавность торможения, улучшить управляемость тормозами.

Электропневматические тормоза подразделяются на прямодействующие неавтоматические и автоматические. Первый тип тормоза, применяемый на пассажирских вагонах, электропоездах и дизель-поездах железных дорог России, других стран СНГ и Балтии, является практически неистощимым благодаря возможности завышения зарядного давления в тормозной магистрали и позволяет осуществлять торможение с разрядкой и без разрядки тормозной магистрали. Второй тип тормоза, намеченный к внедрению на западно-европейских железных дорогах с шириной колеи 1435 мм, состоит из тормозной питательной магистрали, приборов питания и управления, электрических цепей, комплектов тормозного и отпускного электровентилей. Для обеспечения нормальной работы электропневматических тормозов обоих типов в одном поезде, в частности при переходе вагонов поезда с колеи шириною 1520 мм на колею шириною 1435 мм и наоборот, разработаны и испытаны специальные переключающиеся устройства, а также универсальный электропневматический тормоз. В этом случае электропневматический тормоз может работать как по схеме прямодействующего неавтоматического, так и автоматического типа.

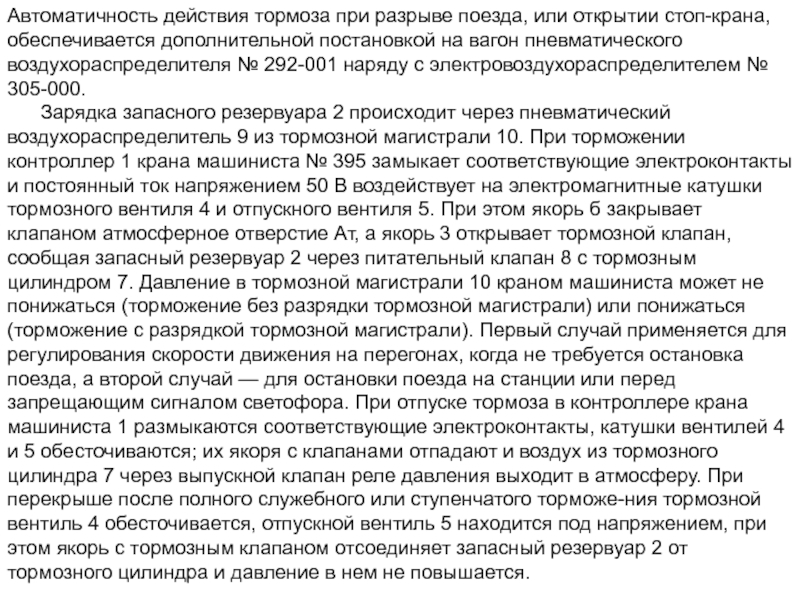

Слайд 45Автоматичность действия тормоза при разрыве поезда, или открытии стоп-крана, обеспечивается

дополнительной постановкой на вагон пневматического воздухораспределителя № 292-001 наряду с

электровоздухораспределителем № 305-000.

Зарядка запасного резервуара 2 происходит через пневматический воздухораспределитель 9 из тормозной магистрали 10. При торможении контроллер 1 крана машиниста № 395 замыкает соответствующие электроконтакты и постоянный ток напряжением 50 В воздействует на электромагнитные катушки тормозного вентиля 4 и отпускного вентиля 5. При этом якорь б закрывает клапаном атмосферное отверстие Ат, а якорь 3 открывает тормозной клапан, сообщая запасный резервуар 2 через питательный клапан 8 с тормозным цилиндром 7. Давление в тормозной магистрали 10 краном машиниста может не понижаться (торможение без разрядки тормозной магистрали) или понижаться (торможение с разрядкой тормозной магистрали). Первый случай применяется для регулирования скорости движения на перегонах, когда не требуется остановка поезда, а второй случай — для остановки поезда на станции или перед запрещающим сигналом светофора. При отпуске тормоза в контроллере крана машиниста 1 размыкаются соответствующие электроконтакты, катушки вентилей 4 и 5 обесточиваются; их якоря с клапанами отпадают и воздух из тормозного цилиндра 7 через выпускной клапан реле давления выходит в атмосферу. При перекрыше после полного служебного или ступенчатого торможе-ния тормозной вентиль 4 обесточивается, отпускной вентиль 5 находится под напряжением, при этом якорь с тормозным клапаном отсоединяет запасный резервуар 2 от тормозного цилиндра и давление в нем не повышается.

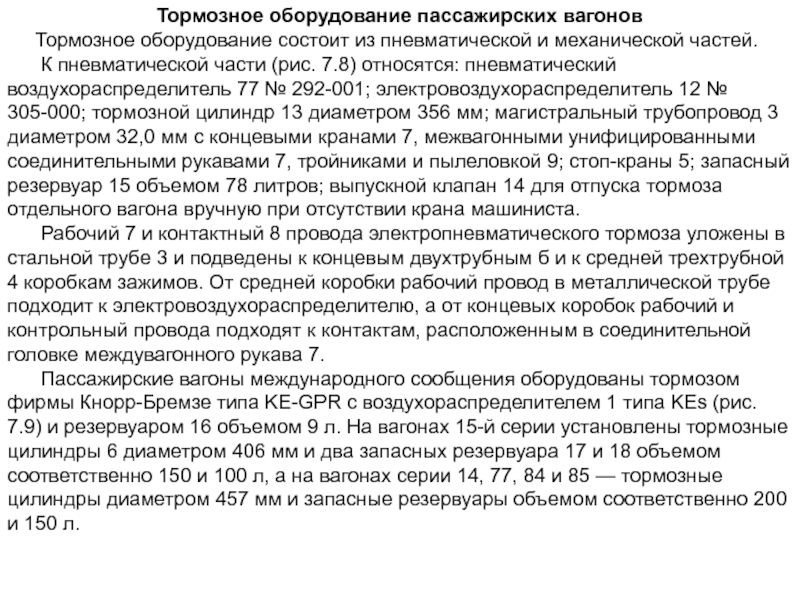

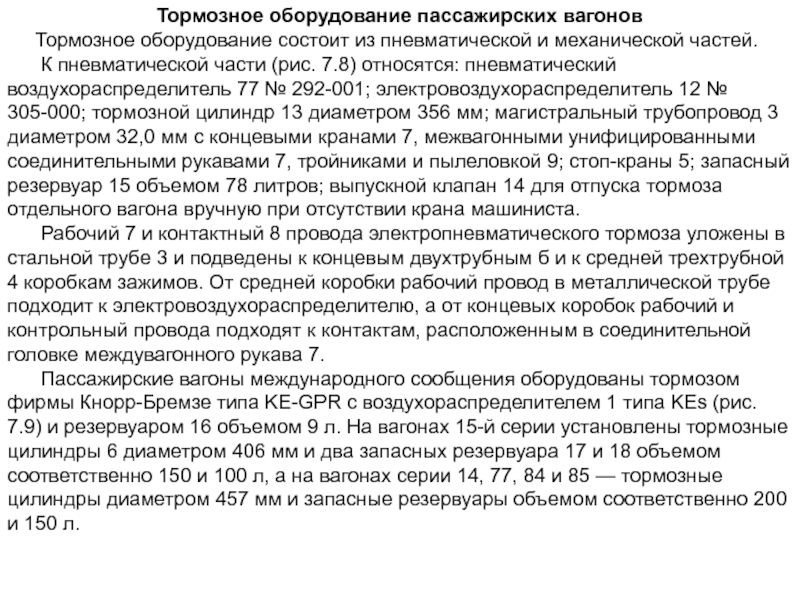

Слайд 46Тормозное оборудование пассажирских вагонов

Тормозное оборудование состоит из пневматической

и механической частей.

К пневматической части (рис. 7.8) относятся:

пневматический воздухораспределитель 77 № 292-001; электровоздухораспределитель 12 № 305-000; тормозной цилиндр 13 диаметром 356 мм; магистральный трубопровод 3 диаметром 32,0 мм с концевыми кранами 7, межвагонными унифицированными соединительными рукавами 7, тройниками и пылеловкой 9; стоп-краны 5; запасный резервуар 15 объемом 78 литров; выпускной клапан 14 для отпуска тормоза отдельного вагона вручную при отсутствии крана машиниста.

Рабочий 7 и контактный 8 провода электропневматического тормоза уложены в стальной трубе 3 и подведены к концевым двухтрубным б и к средней трехтрубной 4 коробкам зажимов. От средней коробки рабочий провод в металлической трубе подходит к электровоздухораспределителю, а от концевых коробок рабочий и контрольный провода подходят к контактам, расположенным в соединительной головке междувагонного рукава 7.

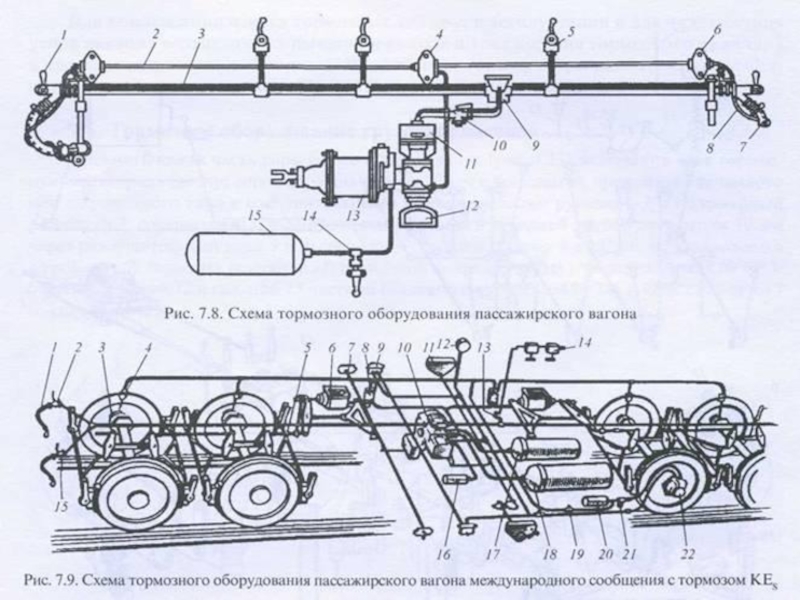

Пассажирские вагоны международного сообщения оборудованы тормозом фирмы Кнорр-Бремзе типа KE-GPR с воздухораспределителем 1 типа KEs (рис. 7.9) и резервуаром 16 объемом 9 л. На вагонах 15-й серии установлены тормозные цилиндры 6 диаметром 406 мм и два запасных резервуара 17 и 18 объемом соответственно 150 и 100 л, а на вагонах серии 14, 77, 84 и 85 — тормозные цилиндры диаметром 457 мм и запасные резервуары объемом соответственно 200 и 150 л.

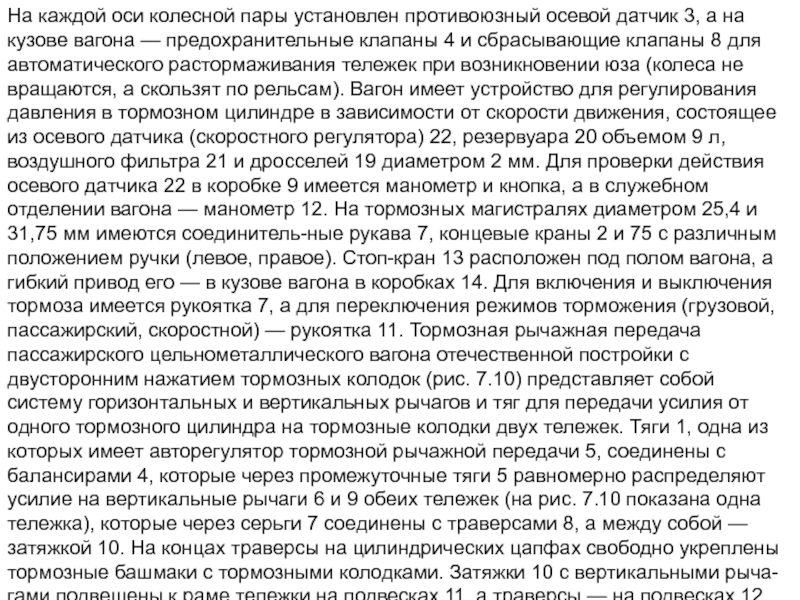

Слайд 48На каждой оси колесной пары установлен противоюзный осевой датчик 3,

а на кузове вагона — предохранительные клапаны 4 и сбрасывающие

клапаны 8 для автоматического растормаживания тележек при возникновении юза (колеса не вращаются, а скользят по рельсам). Вагон имеет устройство для регулирования давления в тормозном цилиндре в зависимости от скорости движения, состоящее из осевого датчика (скоростного регулятора) 22, резервуара 20 объемом 9 л, воздушного фильтра 21 и дросселей 19 диаметром 2 мм. Для проверки действия осевого датчика 22 в коробке 9 имеется манометр и кнопка, а в служебном отделении вагона — манометр 12. На тормозных магистралях диаметром 25,4 и 31,75 мм имеются соединитель-ные рукава 7, концевые краны 2 и 75 с различным положением ручки (левое, правое). Стоп-кран 13 расположен под полом вагона, а гибкий привод его — в кузове вагона в коробках 14. Для включения и выключения тормоза имеется рукоятка 7, а для переключения режимов торможения (грузовой, пассажирский, скоростной) — рукоятка 11. Тормозная рычажная передача пассажирского цельнометаллического вагона отечественной постройки с двусторонним нажатием тормозных колодок (рис. 7.10) представляет собой систему горизонтальных и вертикальных рычагов и тяг для передачи усилия от одного тормозного цилиндра на тормозные колодки двух тележек. Тяги 1, одна из которых имеет авторегулятор тормозной рычажной передачи 5, соединены с балансирами 4, которые через промежуточные тяги 5 равномерно распределяют усилие на вертикальные рычаги 6 и 9 обеих тележек (на рис. 7.10 показана одна тележка), которые через серьги 7 соединены с траверсами 8, а между собой — затяжкой 10. На концах траверсы на цилиндрических цапфах свободно укреплены тормозные башмаки с тормозными колодками. Затяжки 10 с вертикальными рыча-гами подвешены к раме тележки на подвесках 11, а траверсы — на подвесках 12.

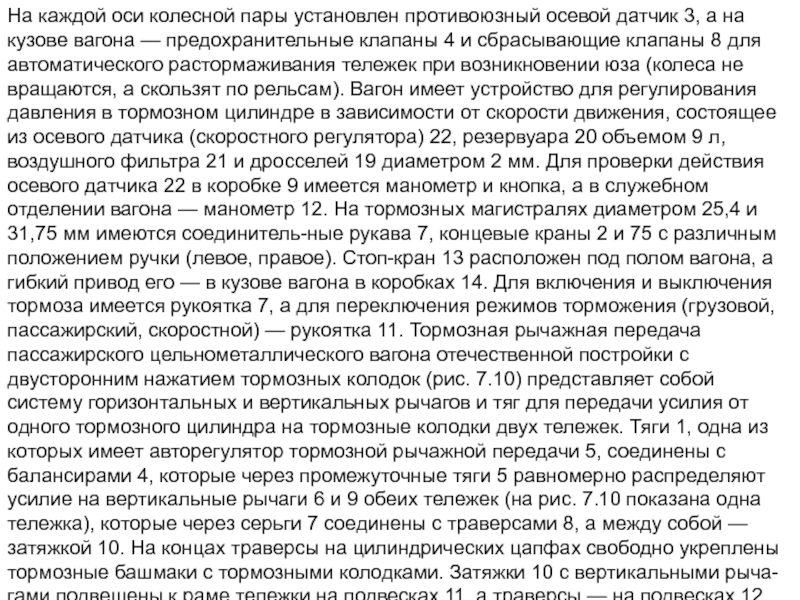

Слайд 49Тормозное оборудование грузовых вагонов

Пневматическая часть тормозного оборудования (рис.

7.11) включает в себя тормозную магистраль (воздухопровод) б диаметром 32

мм с концевыми кранами 4 клапанного или шаровидного типа и соединительными междувагонными рукава-ми 3; двухкамерный резервуар 7, соединенный с тормозной магистралью б отвод-ной трубой диаметром 19 мм через разобщительный кран 9 и пылеловку — трой-ник 8 (кран 9 с 1974 г. устанавливается в тройнике 5); запасный резервуар 11; тор-мозной цилиндр 1; воздухораспределитель № 483 м с магистральной 12 и главной 13 частями (блоками); авторежим № 265 А-000; стоп-кран 5 со снятой ручкой.

Слайд 50Тормозное оборудование скоростного подвижного состава

Тормоза скоростного подвижного состава

характеризуются высокой эффективностью действия с максимальным использованием при торможении силы

сцепления колеса с рельсом, которая с ростом скорости движения несколько снижается. Поэтому во фрикционных тормозах скоростных поездов целесообразно для достижения стабильной силы трения осуществлять изменение силы нажатия чугунных тормозных колодок в зависимости от скорости движения с помощью специальных регуляторов силы нажатия тормозных колодок либо применять только композиционные тормозные колодки, либо тормозные композиционные накладки в дисковом тормозе, коэффициент трения которых практически не изменяется с ростом скорости движения. Скоростными регуляторами силы нажатия чугунных тормозных колодок оборудованы пассажирские вагоны международного сообщения с тормозом KE-GPR и вагоны чешских железных дорог, оборудованные тормозом DAKO-R. В скоростных поездах все более широко применяются комбинированные системы торможения — дисковые тормоза с дисками на оси колесной пары с композиционными накладками и фрикционные тормоза с чугунными колодками, прижимаемыми к поверхности катания колес вагона. Дисковые тормоза позволяют избежать образования термических трещин на поверхности катания колеса. Однако при таких тормозах поверхность катания колес не очищается от грязи, масляных пленок, что приводит к ухудшению сцепления колес с рельсами, а следовательно, и к юзу (заклиниванию) колеса с образованием ползуна при высоких удельных тормозных силах. Поэтому для предотвращения юза колеса на скоростном подвижном составе применяются противогазные устройства. При действии противоюзного устройства длина тормозного пути несколько увеличивается.

Слайд 51Вагоны электропоезда ЭР200 имеют колесный дисковый тормоз, диски которого укреплены

с каждой стороны колеса, а на каждое колесо действует отдельный

тормозной цилиндр диаметром 203 мм с встроенным автоматическим регулятором выхода штока поршня. Нажатие на ось дискового тормоза составляет 100 кН в пересчете на чугунные тормозные колодки. На вагонах поезда РТ200 имеются два диска на оси колесной пары с двухсторонним прижатием тормозных накладок; нажатие на ось составляет 85 кН.

Магниторельсовый тормоз (МРТ) состоит из тормозных башмаков и цилиндров 7 для подъема и опускания башмаков на рельсы. При одновременном срабатывании ускорителя экстренного торможения воздухораспределителя № 292-001 и подаче напряжения в цепь питания электропневматического тормоза замыкаются контакты ускорителя УК и одновременно возбуждается реле РЭ и шунтируются контакты скоростного реле РКС, возбуждаемого от тахогенератора ДС.

Растормаживание происходит при обесточивании цепи электропневматического тормоза и размыкании контактов РКС.

При открытии стоп-крана МРТ действует без возбуждения реле РЭ и отключается при скорости движения ниже 40 км/ч.

Для проверки действия МРТ на стоянке служит кнопка КВ. Опробование тормоза на пунктах технического обслуживания производится путем экстренного торможения при подаче в цепь МРТ напряжения.

Слайд 53Виды и классификация вагонов

Вагоны различаются по числу колёсных

пар (осности) — выпускаются 4, 6, 8, 12 и 16-осные; по

устройству ходовых частей — тележечные и нетележечные. Основные параметры, характеризующие вагон: грузоподъёмность, собственная масса вагона (тара), осевая нагрузка, нагрузка на 1 м пути (погонная нагрузка).

В настоящее время железные дороги России располагают парком пассажирских и грузовых вагонов: цельнометаллический пассажирский (СВ, купейный, плацка-ртный, межобластной), цельнометаллический багажный (почтово-багажный), платформа, крытый вагон, полувагон, цистерна, хоппер, рефрижераторные вагоны (или вагоны-термосы) и рефрижераторные секции, специализированные вагоны (для перевозки контейнеров (фитинговые платформы), для перевозки автомоби-лей, для перевозки леса, битумовозы, транспортёры, сборно-раздаточные вагоны, вагоны для перевозки скота, вагоны для перевозки бумаги и т. д.).

Для поездок по железным дорогам высокопоставленных государственных до-лжностных лиц и для руководящего состава железных дорог выпускаются новые, или переоборудуются из обыкновенных пассажирских, вагоны-салоны. Вагоны-салоны могут иметь бронирование подоконного пояса, пуленепробиваемые стекла и усиленную, вследствие увеличения веса из-за бронирования, экипажную часть с трехосными тележками.

Некоторые вагон-салоны, имеющие историческое значение, сохранены в музеях.

Современные вагоны могут быть несамоходными и самоходными, к самоходным относятся моторные электрифицированные железнодорожные вагоны электропо-ездов, трамвайные вагоны, вагоны метрополитена, вагоны дизель-поездов.

Модельный ряд

Вагоны старого модельного ряда:

61-4174 — вагон пассажирский купейный «СВ»

61-4179 — вагон пассажирский купейный с установкой кондиционирования воздуха

61-4186 — вагон пассажирский купейный штабной

61-4194 — вагон пассажирский некупейный с установкой кондиционированием

Вагоны нового модельного ряда:

61-4440 — вагон пассажирский купейный

61-4445 — вагон пассажирский купейный штабной

61-4447 — вагон пассажирский некупейный

61-4458 — вагон пассажирский с местами для сидения

Типы вагонов

Л — двух-местный мягкий, СВ. 9 двух-местных купе.

М — мягкий. Вагон-люкс.

К — купейный. П — плацкартный. 54 спальных места.

О — общий. 81 сидячее место.

С — места для сидения. Межобластной с креслами для сидения — 56, 60, 62 или 64 места в зависимости от модели вагона.

Вагоны повышенной комфортности, в зависимости от категории и комплекса предоставляемых услуг делятся на:

Э — экономический

Б — бизнес

Вагоны RIC:

I класс (22 места)

II класс (33 места)

Слайд 55Пассажирские вагоны нового поколения

Железнодорожный транспорт

России осуществляет примерно 46 % всего пассажирооборота в стране. В

1999 г. пассажирооборот в дальнем следовании пассажирских поездов составил 93 млрд пассажиро-км. В дальнейшем с оживлением экономики и ростом благосостояния населе-ния и его подвижности ожидается возрастание пассажирооборота.

Однако существующая ситуация с пассажирскими перевозками может в ближайшее время приобрести критический характер из-за неудовле-творительного состояния и нехватки пассажирских вагонов.

К настоящему времени парк пассажирских вагонов сократился почти в 1,5 раза, его старение происходит быстрее, чем обновление, износ в среднем составляет 50 %, большое количество вагонов отслужили свой срок.

В большинстве выпускавшихся до 1999 г. пассажирских вагонах от-сутствуют кондиционирование воздуха, экологически чистые туалетные системы, регулирование микроклимата в купе, система пожаротушения; электрооборудование в них изготавливалось по устаревшим проектным решениям; в вагонах отсутствуют системы управления и диагностики ва-гонного оборудования, средства междугородной телефонной связи. Затраты на эксплуатацию вагонов в 3—4 раза превышают их первона-чальную стоимость.

Слайд 56 Следовательно, возникла острая необходимость разработки и поставки

на же-лезные дороги России пассажирских вагонов нового поколения, оборудованных принципиально

новыми системами и агрегатами (кондиционер, статический эле-ктропреобразователь, система управления и диагностики, санузлы, работающие по замкнутому циклу, тележки с улучшенными динамическими качествами и т.п.), не уступающие мировому уровню. При изготовлении вагонов должны применяться новые высокопрочные и долговечные материалы, позволяющие собрать безре-монтные конструкции механических узлов вагона, и обеспечивающие хорошую звукоизоляцию, аэродинамику и привлекательный внутренний и внешний вид вагона. Имеющиеся в настоящее время в стране мощности не могут полностью удовлетворять потребности железных дорог в новых пассажирских вагонах. Поэто-му для обновления парка пассажирских вагонов наряду с постройкой новых ваго-нов необходимо на определенном этапе развивать производство капитально-восстановительного ремонта (КВР) с заменой физически и морально устаревшего оборудования и интерьера вагона с тем, чтобы в течение еще 15 лет вагон обла-дал качествами, приближенными к новому вагону. Новые подходы к проектирова-нию и постройке пассажирских вагонов позволяют осуществить постепенный пе-реход от существующей планово-предупредительной системы технического обслу-живания и ремонта к системе ремонта по техническому состоянию с целью сокра-щения внезапных отказов в эксплуатации, обеспечения высокого коэффициента эксплуатационной готовности вагона (до 0,95), значительного повышения произ-водительности труда. С целью постройки и поставки на железные дороги России вагонов нового поколения МПС России разработало в 2000 г. комплексную про-грамму реорганизации и развития отечественного локомотиво- и вагоностроения, организации ремонта и эксплуатации пассажирских и грузовых вагонов.

Слайд 57 Целями подпрограммы «Пассажирские вагоны» являются:

- концентрация всех предприятий, связанных с обслуживанием пасса-жиров, в единую

дирекцию с соответствующим повышением эффектив-ности управления и качества обслуживания пассажиров;

- увеличение коэффициента использования мощностей вагонного де-по, уменьшение количества вагонных депо за счет концентрации мощно-стей в более оснащенных депо;

- обновление парка пассажирских вагонов за счет поставки вагонов новых типов и образцов и проведения капитально-восстановительного ремонта;

- ликвидация к 2010 г. дефицита пассажирских вагонов, исключение из эксплуатации вагонов с просроченным сроком службы;

- разработка новой системы эксплуатации технического обслуживания и ремонта пассажирских вагонов.

Вагоны нового поколения будут иметь тележки для конструкционной скорости движения 200—250 км/ч с вертикальными и горизонтальными гидравлическими гасителями колебаний, поводками в буксовых узлах, с пружинным или пневматическим рессорным подвешиванием со статичес-ким прогибом 280 мм; дисковый и магнитный тормоз, электронное проти-воюзное устройство; автосцепное устройство жесткого типа; централизо-ванное электроснабжение; электроотопление с жидким теплоносителем.

Слайд 58Грузовые вагоны нового технического уровня

В настоящее время техническое состояние многих

грузовых вагонов под-ходит к критическому уровню. Значительная часть их эксплуатируется

за пределами нормативных сроков службы, а к 2010 году закончится срок службы у 56 % грузовых вагонов. При эксплуатации грузовых вагонов за пределами срока их службы существенно ухудшаются показатели безо-пасности и экономической эффективности, растет ресурсо- и энергоем-кость перевозок. С учетом исключения из инвентарного парка вагонов по сроку службы, а также возможности продления срока службы эксплуати-руемых грузовых вагонов путем проведения капитально-восстановитель-ного ремонта (КВР) расчетная потребность в постройке и закупке МГТС России и частными предприятиями негосударственного сектора до 2010 года составит максимум 749 тыс. грузовых вагонов нового поколения. Недостаток полувагонов наблюдается с 1999 года, а цистерн — с 2001 года. Однако вагоностроительная промышленность России продолжает строить вагоны на устаревшей элементной технической базе с использо-ванием автосцепок, автотормозов, тележек, принципиальное устройство которых разработано еще в 30-е годы.

Слайд 59Учитывая реальное состояние экономики России, МПС России совместно с ВНИИЖТ,

ГосНИИВ, НВЦ (научно-внедренческий центр «Вагоны») раз-работали программу «Разработка и производство

в России грузового под-вижного состава нового поколения», в которой, в частности, поставлены задачи создания вагонов нового поколения, отвечающих современным экономическим, экологическим и потребительским требованиям. Программа должна обеспечить координацию научно-технической политики в области грузового подвижного состава для стран СНГ и Балтии. Кроме того, она имеет потенциальные возможности экспорта грузовых вагонов и предоставления их в аренду зарубежным железным дорогам. Намеченное в программе создание грузовых вагонов для эксплуатации на железных дорогах с шириной колеи 1520 и 1435 мм позволяет ускорить международ-ные перевозки и будет способствовать интеграции российской промыш-ленности в мировую экономику.

Основными задачами программы разработки и производства грузовых вагонов нового поколения являются: оздоровление, улучшение потреби-тельских свойств и продление срока службы существующих вагонов; раз-работка, освоение выпуска вагонов нового поколения и реконструкция в связи с этим вагоностроительных заводов; производство и закупка грузо-вых вагонов современного и перспективного уровня на период с 1999 по 2010 г.

Слайд 60В период 1999—2003 гг. потребность в грузовых перевозках удовлетворя-ется в

основном существующими вагонами; из новых вагонов будут заку-паться у вагоностроительной

промышленности в небольших количествах только полувагоны и цистерны для обеспечения планируемых объемов перевозок грузов. При этом при капитальных и капитально-восстанови-тельных ремонтах вагонов будет производиться замена существующих узлов на узлы современного технического уровня. Это позволит повысить надежность, сократить эксплуатационные расходы и продлить срок служ-бы вагонов до исключения их из инвентарного парка грузовых вагонов. Параллельно производится разработка опытных образцов грузовых ваго-нов современного и перспективного технического уровня; проводятся ди-намические, эксплуатационные и приемочные испытания; подготовка ва-гоностроительной базы для выпуска установленных партий и серийного производства.

Грузовые вагоны нового поколения будут строиться трех категорий: стандартные с увеличенной грузоподъемностью до 71—75 т; скоростные грузоподъемностью 50—60 т и с конструкционной скоростью до 160 км/ч; международные грузоподъемностью 55—60 т, с возможностью быстрого перехода на колею 1435 мм и обратно за счет применения, например, колесных пар с раздвижными колесами.

Вагоны первых двух категорий будут строиться по габариту 1-Т, а третьей категории — по габариту О-ВМ.

Слайд 61Конструктивно вагоны нового поколения будут собираться из унифицирован-ных блоков (модулей),

нормализованных и стандартных узлов, что позволит производить многоцелевые вагоны на

базе одной основной конструкции, это даст возможность повысить уровень специализации и кооперирования произ-водства не только в пределах отрасли вагоностроения, но и на вагоноремон-тных предприятиях, а также наиболее эффективно использовать труд иссле-дователей, конструкторов и технологов в направлении сокращения цикла ис-следование -производство. Переход от проектирования отдельных специали-зированных вагонов к проектированию семейства вагонов на базе основной конструкции вагона позволит создавать образцы вагонов с заданным уровнем надежности и долговечности; заменить традиционные методы конструирова-ния - применять специальные унифицированные конструктивные элементы на ба-зовом вагоне; повысить технологичность конструкции и уровень механиза-ции и автоматизации производства; повысить эксплуатационную надеж-ность за счет более полного учета нагруженности в эксплуатации и соответ-ствующего сокращения затрат на ремонт и текущее содержание вагона.

По сравнению с существующими вагонами грузовые вагоны нового поколе-ния будут иметь следующие преимущества: увеличение средней статической нагрузки на 75 %; ускорение оборота вагона на 8,0 %; сокращение расходов на текущий ремонт на 70 %; сокращение количества неисправных вагонов в парке до 2—3 %; повышение безопасности движения; обеспечение сохран-ности перевозимых грузов; снижение трудоемкости обслуживания вагонов, повышение безопасности при маневровой работе.

Слайд 62 Грузоподъемность вагонов нового поколения составит 71—75 т;

статическая нагрузка — 62—69 т; осевая нагрузка — от 18

до 25 т (меньшая нагрузка при скорости движения 140—160 км/ч; допустимая продольная сила 350 т; конструкционная скорость движения 120—160 км/ч; межремонтный пробег 3 года после постройки и капитального ремонта вагона или 450 тыс. км после деповского ремонта; средняя частота отказов за год 0,8 у полувагонов, 0,6 у крытых вагонов, 0,5 у цистерн и платформ, что в среднем в 10—15 раз меньше, чем у существующих вагонов.

Среди вагонов нового поколения основными типами вагонов являются: четырехосный полувагон с жестким каркасом кузова и осевой нагрузкой 25 т; крытый вагон с увеличенным объемом кузова до 148 м³ вместо 138 м³ у существующего крытого вагона и осевой нагрузкой 25 т; цистерны грузо-подъемностью 62—88,2 т для перевозки светлых и темных нефтепродук-тов, 70—73 т для перевозки кислот, спирта и виноматериалов, 43,5—6,5 т для перевозки сжиженных углеводородов; платформа грузоподъемностью 73 т и с площадью пола 50,8 м².

Слайд 63Среди вагонов специального назначения нового поколения: сочлененный вагон для перевозки

легковых автомобилей грузоподъемностью 33 т, с осевой нагрузкой 16 т

и объемом кузова 490 м³ вагон для международных перевозок легковых автомобилей грузоподъемностью 18 т, с осевой нагрузкой 13 т и объемом кузова 260 м³ вагон со съемной крышей для перевозки автомобилей грузоподъемностью 52 т, с осевой нагрузкой 18 т и объемом кузова 135 м³ ; вагон со съемной крышей для перевозки метал-лопродукции грузоподъемностью 70 т, с осевой нагрузкой 25 т и объемом кузова 85 м³ платформа для перевозки автомобиля с полуприцепом или двух 30-тонных контейнеров грузоподъемностью 61 т, с осевой нагрузкой 23,5 т и тарой 33 т; платформа хлыстовоз грузоподъемностью 70 т, с осевой нагрузкой 25 т и тарой 30 т; платформа для перевозки штрипсов грузоподъемностью 75 т, с осевой нагрузкой 25 т и тарой 25 т; платформа для перевозки рельсов грузоподъемностью 127 т, с осевой нагрузкой 22 т и тарой 49 т.

Все вагоны нового поколения будут иметь двухосные тележки с улучшенными динамическими показателями и лучшим воздействием на путь, меньшей необрессоренной массой; колесные пары с буксовыми узлами кассетного типа и раздвижными колесами.

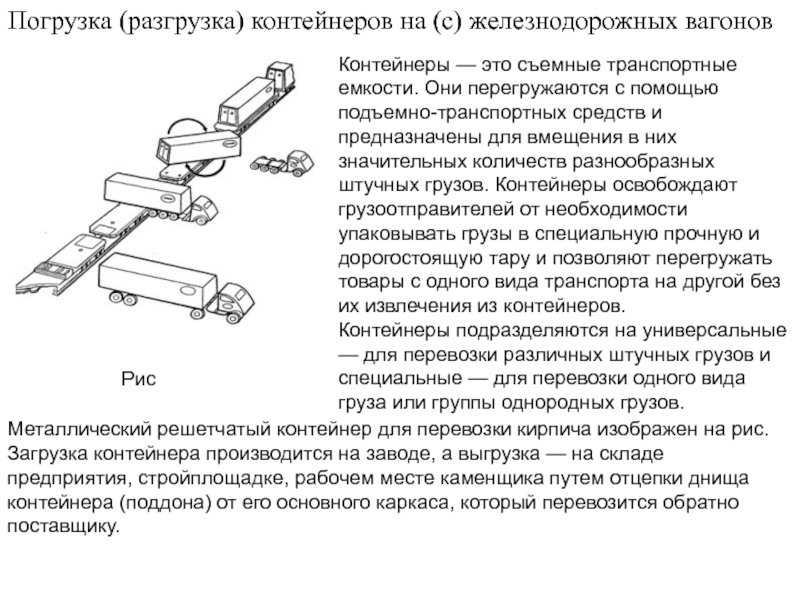

Слайд 64Контейнеры — это съемные транспортные емкости. Они перегружаются с помощью

подъемно-транспортных средств и предназначены для вмещения в них значительных количеств

разнообразных штучных грузов. Контейнеры освобождают грузоотправителей от необходимости упаковывать грузы в специальную прочную и дорогостоящую тару и позволяют перегружать товары с одного вида транспорта на другой без их извлечения из контейнеров.

Контейнеры подразделяются на универсальные — для перевозки различных штучных грузов и специальные — для перевозки одного вида груза или группы однородных грузов.

Металлический решетчатый контейнер для перевозки кирпича изображен на рис.

Загрузка контейнера производится на заводе, а выгрузка — на складе предприятия, стройплощадке, рабочем месте каменщика путем отцепки днища контейнера (поддона) от его основного каркаса, который перевозится обратно поставщику.

Рис