Слайд 16.2. Очистка воды при коагулировании и отстаивании

Слайд 2В этом случае наиболее важными процессами являются смешение реагентов с

водой, хлопьеобразование и отстаивание, т.к. именно на этих стадиях очистки

достигается значительное снижение концентрации основных загрязняющих веществ.

При этом необходимо учитывать, что на эффективность процесса коагуляции большое влияние оказывают рН и щелочность воды, её температура, количество взвешенных веществ и степень их дисперсности, порядок введения в жидкость реагентов. В большинстве случаев ввод флокулянта должен осуществляться через 1-2 минуты после введения коагулянта.

Слайд 3При введении в воду солей алюминия или железа процесс их

гидротации идет через серию промежуточных соединений в результате реакций с

гидроксильными ионами и полимеризации. Образующиеся промежуточные продукты

оказывают более эффективное воздействие на частицы загрязнений, чем гидроокиси алюминия и железа. Время существования этих промежуточных соединений не превышает 1 с. Поэтому важным является обеспечение такого режима смешения реагента с водой, при котором коагулянт вступает в контакт с максимальным числом частиц загрязнений до того, как закончится реакция гидролиза и полимеризации.

Слайд 4Исследованиями установлено, что при использовании сернокислого алюминия наилучший эффект очистки

воды достигается при продолжительности перемешивания в течение 15 с и

градиенте скорости Gт=200 с-1. Дальнейшее увеличение продолжительности смешения приводит к разрушению образовавшихся хлопьев. Снижение градиента скорости до Gт=70 с-1 приводит к необходимости увеличения продолжительности смешения.

При использовании хлорного железа эффект осветления сточной воды не снижается при времени смешения до 3-х минут, что объясняется большой прочностью хлопьев гидроокиси железа. Однако при снижении градиента скорости смешения Gт от 200 с-1 до 70 с-1 эффект осветления ухудшается. Сочетание сернокислого алюминия с ПАА или АК приводит к образованию прочных скоагулированных структур при градиенте скорости смешения Gт=50÷60 с-1 и времени перемешивания 10÷15 минут.

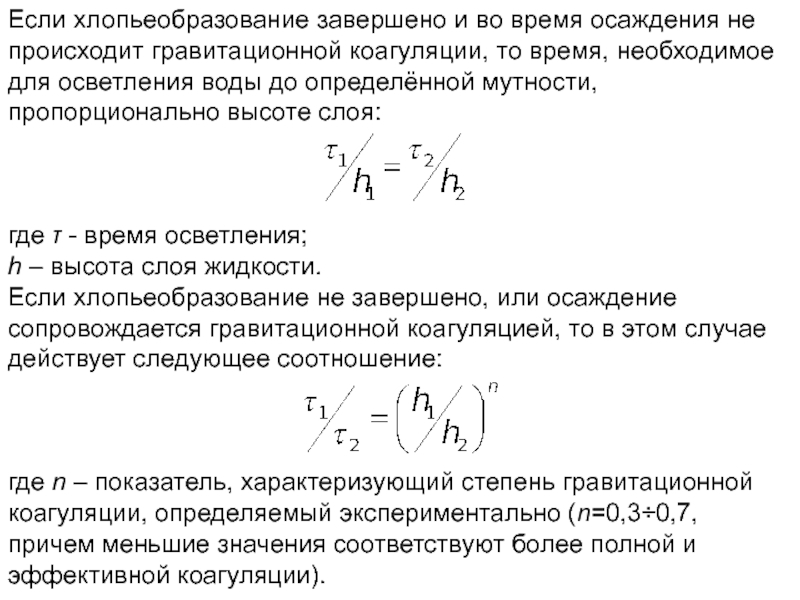

Слайд 5Если хлопьеобразование завершено и во время осаждения не происходит гравитационной

коагуляции, то время, необходимое для осветления воды до определённой мутности,

пропорционально высоте слоя:

где τ - время осветления;

h – высота слоя жидкости.

Если хлопьеобразование не завершено, или осаждение сопровождается гравитационной коагуляцией, то в этом случае действует следующее соотношение:

где n – показатель, характеризующий степень гравитационной коагуляции, определяемый экспериментально (n=0,3÷0,7, причем меньшие значения соответствуют более полной и эффективной коагуляции).

Слайд 6В практических условиях время осаждения скоагулированной жидкости определяется по кинетическим

кривым выпадения скоагулированной взвеси. Обычно оно равно 1,5÷2,0 часа, реже

1 или 3÷4 часа.

Слайд 76.3. Очистка воды пропуском через взвешенный слой осадка

Слайд 8Для предварительной очистки воды вместо отстойников в настоящее время широко

используют осветлители со взвешенным осадком.

Этот метод применим только при условии

введения в воду коагулянта, т.е. при условии предварительной обработки воды, лишающей частицы взвеси агрегативной устойчивости.

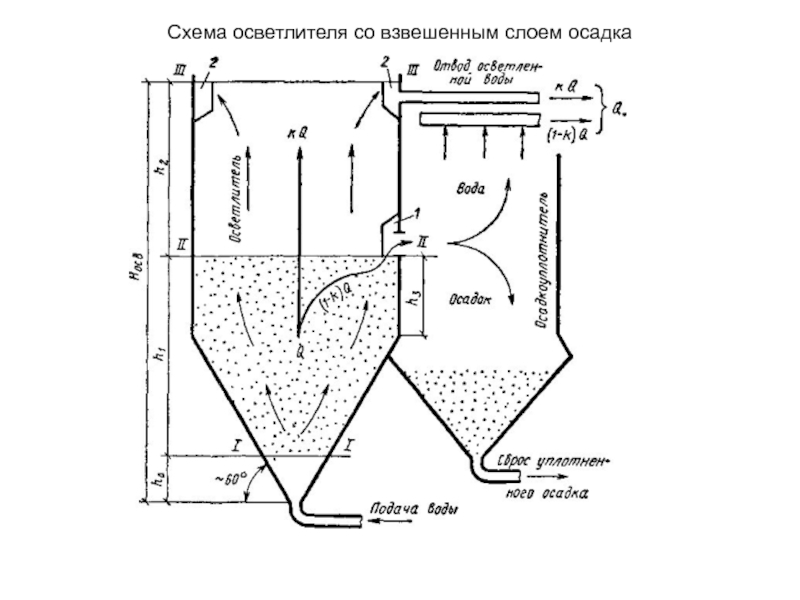

Слайд 9Принцип работы осветлителя со взвешенным осадком:

Вода из смесителя (после

введения в нее реагентов) подается в нижнюю часть осветлителя. В

осветлителях их нижнюю часть устраивают постепенно расширяющейся кверху (т.е. конической или призматической). Благодаря этому скорость восходящего потока в пределах нижней части осветлителя постепенно уменьшается. Хлопья коагулянта и увлекаемые ими частицы взвеси поднимаются восходящим потоком воды до тех пор, пока их скорость выпадения не станет равной восходящей скорости потока. Допустим, что это будет иметь место на высоте h0 над точкой ввода воды — на уровне /—/. Выше этого уровня по мере работы осветлителя образуется слой взвешенного осадка, через который будет проходить и как бы фильтроваться осветляемая вода. Высота слоя hi зависит от требуемого эффекта осветления воды. Эта высота обеспечивается расположением устройства для отбора осадка на определенном уровне //—//. Осадок удаляется в осадкоуплотнитель. Вода, прошедшая такой своеобразный «взвешенный фильтр», продолжает восходящее движение до уровня ///—///, где расположены устройства для ее сбора и отвода. Высота h2 слоя воды над слоем взвешенного осадка должна обеспечить задержание частиц мути, проскочивших через взвешенный осадок, и защитить поверхность взвешенного осадка от подсоса взвеси устройствами (желобами, перфорированными трубами) для сбора осветленной воды. Подобный подсос возможен вследствие образования местных потоков воды вблизи указанных устройств.

Слайд 10Схема осветлителя со взвешенным слоем осадка

Слайд 11В слое взвешенного осадка происходит процесс прилипания частиц взвеси к

образовавшимся в воде хлопьям коагулянта, т.е. своеобразный процесс контактной коагуляции.

В этом слое имеет место так называемое стесненное осаждение хлопьев и частиц мути; скорость выпадения частиц в условиях стесненного осаждения всегда меньше, чем при их свободном осаждении; скорость восходящего движения воды в пределах этого слоя в каждый момент работы осветлителя равна скорости выпадения хлопьев. При увеличении концентрации вещества в слое взвешенного осадка изменяется (уменьшается) скорость выпадения частиц. Поэтому слой взвешенного осадка обладает известной устойчивостью.

Если скорость восходящего движения v0 будет превышать скорость выпадения частиц Uq при данной концентрации взвеси, то эта концентрация уменьшится и может быть нарушен баланс поступления взвеси в осветлитель и удаления ее избытка в осадкоуплотнитель. В результате этого произойдет подъем слоя взвешенного осадка и вынос взвеси из осветлителя.

Слайд 12Для надлежащего эффекта осветления необходимо, очевидно, правильно назначить высоту взвешенного

слоя h1 и скорость восходящего движения воды. Эти величины для

заданной степени осветления будут зависеть от качества природной воды и методов ее химической обработки.

Осветлители со слоем взвешенного осадка в настоящее время широко используются для осветления мутных вод, при обесцвечивании, а также при реагентном умягчении воды.

Осветлители работают эффективно при условии относительно незначительных колебаний часового расхода подаваемой воды (не более ±10% в течение часа) и незначительных колебаний ее температуры (не более 1° в течение 1 ч).

Слайд 13Основными признаками, отличающими отдельные типы осветлителей, используемых в отечественной практике,

являются:

а) форма рабочей камеры осветлителя;

б) наличие или отсутствие

дырчатого днища под слоем взвешенного осадка;

в) метод удаления избыточного осадка из рабочей камеры;

г) конструкция и место расположения осадкоуплотнителей.

Осветлители бывают круглой или прямоугольной формы в плане. Нижняя часть большинства осветлителей имеет форму конуса, пирамиды или призмы (т.е. с переменным поперечным сечением рабочей части) с уклоном стенок к горизонту около 60°.

Слайд 14Некоторые осветлители имеют почти плоское дно (с весьма малым углом

конусности) и постоянную площадь поперечного сечения рабочей части — по

ходу воды. В таких осветлителях обычно устраивают второе дырчатое днище, непосредственно над которым образуется слой взвешенного осадка. Опыт использования осветлителей этого типа показал их существенные эксплуатационные недостатки.

Поддержание требуемой высоты слоя взвешенного осадка в большинстве современных конструкций осветлителей достигается так называемым принудительным отсосом (отбором) осадка.

Осадкоуплотнители устраивают встроенными в осветлитель или вне его (выносными), располагают их в середине осветлителя или под его дном.

Следует отметить, что наличие в воде, подаваемой на осветлитель, пузырьков воздуха может нарушить нормальную работу слоя взвешенного осадка. Поэтому обычно предусматривают удаление воздуха из воды до ее поступления в осветлитель.

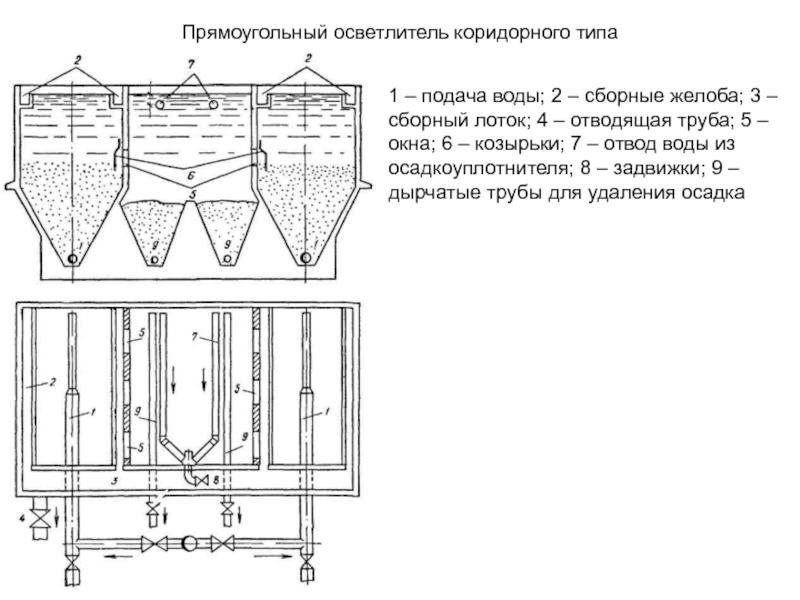

Слайд 15Прямоугольный осветлитель коридорного типа

1 – подача воды; 2 – сборные

желоба; 3 – сборный лоток; 4 – отводящая труба; 5

– окна; 6 – козырьки; 7 – отвод воды из осадкоуплотнителя; 8 – задвижки; 9 – дырчатые трубы для удаления осадка

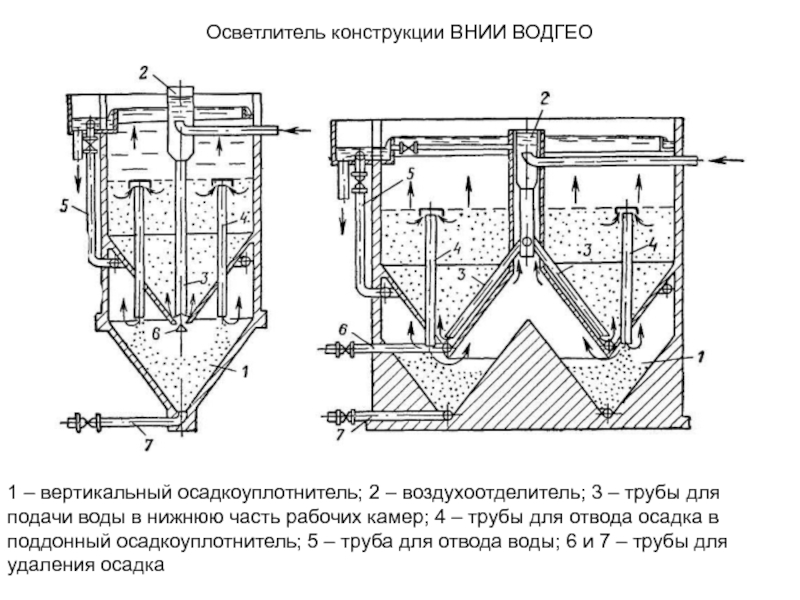

Слайд 16Осветлитель конструкции ВНИИ ВОДГЕО

1 – вертикальный осадкоуплотнитель; 2 –

воздухоотделитель; 3 – трубы для подачи воды в нижнюю часть

рабочих камер; 4 – трубы для отвода осадка в поддонный осадкоуплотнитель; 5 – труба для отвода воды; 6 и 7 – трубы для удаления осадка

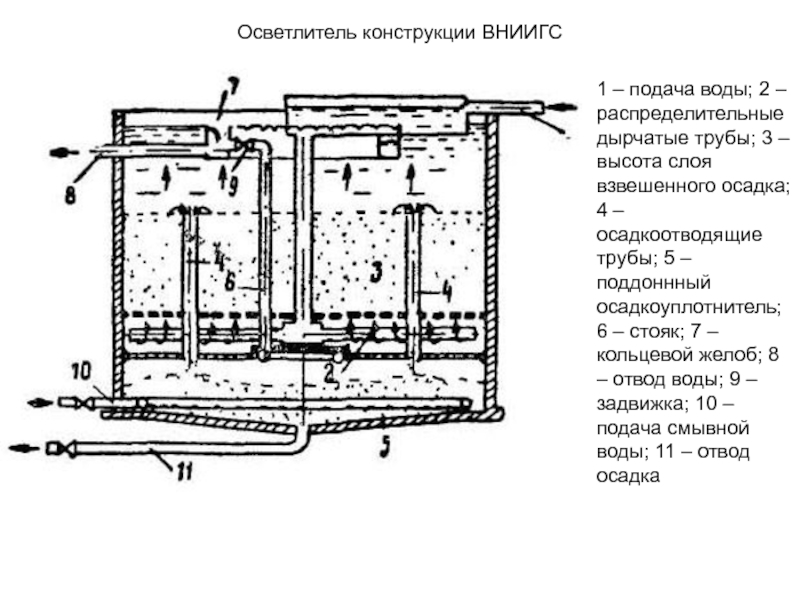

Слайд 17Осветлитель конструкции ВНИИГС

1 – подача воды; 2 – распределительные дырчатые

трубы; 3 – высота слоя взвешенного осадка; 4 – осадкоотводящие

трубы; 5 – поддоннный осадкоуплотнитель; 6 – стояк; 7 – кольцевой желоб; 8 – отвод воды; 9 – задвижка; 10 – подача смывной воды; 11 – отвод осадка

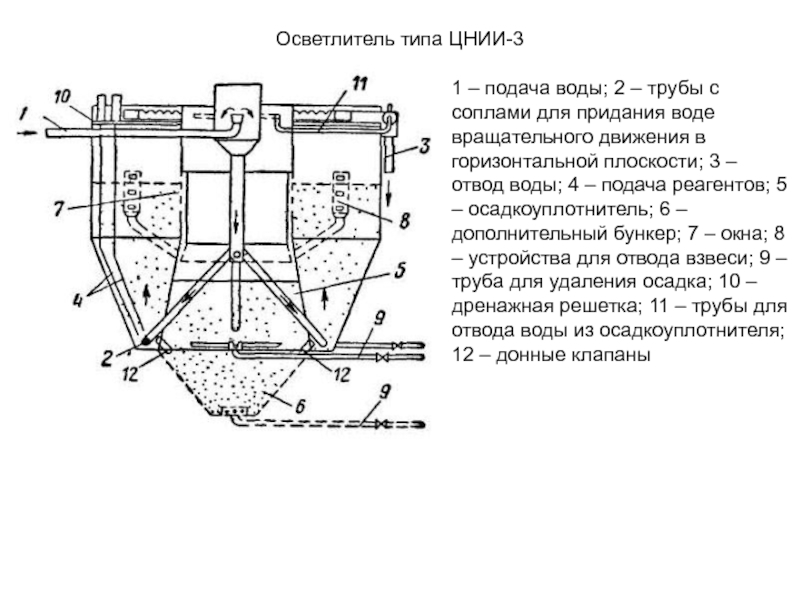

Слайд 18Осветлитель типа ЦНИИ-3

1 – подача воды; 2 – трубы

с соплами для придания воде вращательного движения в горизонтальной плоскости;

3 – отвод воды; 4 – подача реагентов; 5 – осадкоуплотнитель; 6 – дополнительный бункер; 7 – окна; 8 – устройства для отвода взвеси; 9 – труба для удаления осадка; 10 – дренажная решетка; 11 – трубы для отвода воды из осадкоуплотнителя; 12 – донные клапаны

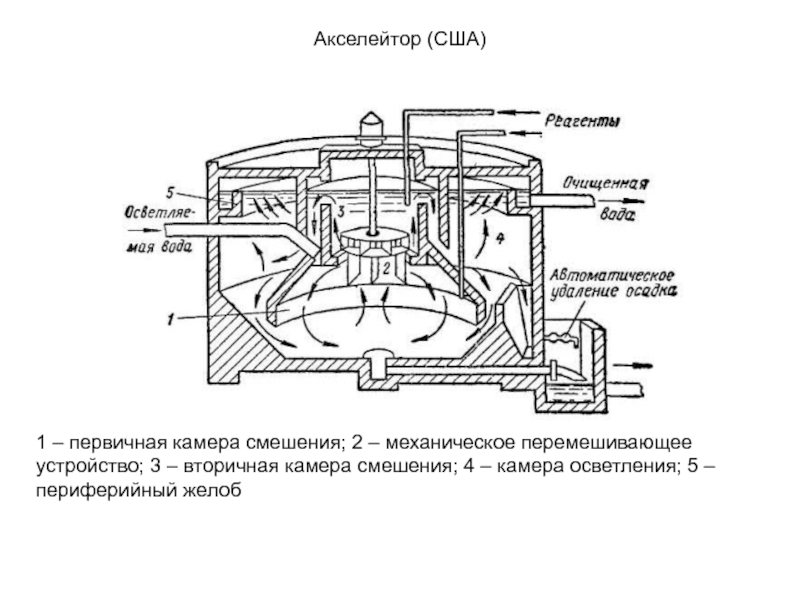

Слайд 20Акселейтор (США)

1 – первичная камера смешения; 2 – механическое перемешивающее

устройство; 3 – вторичная камера смешения; 4 – камера осветления;

5 – периферийный желоб

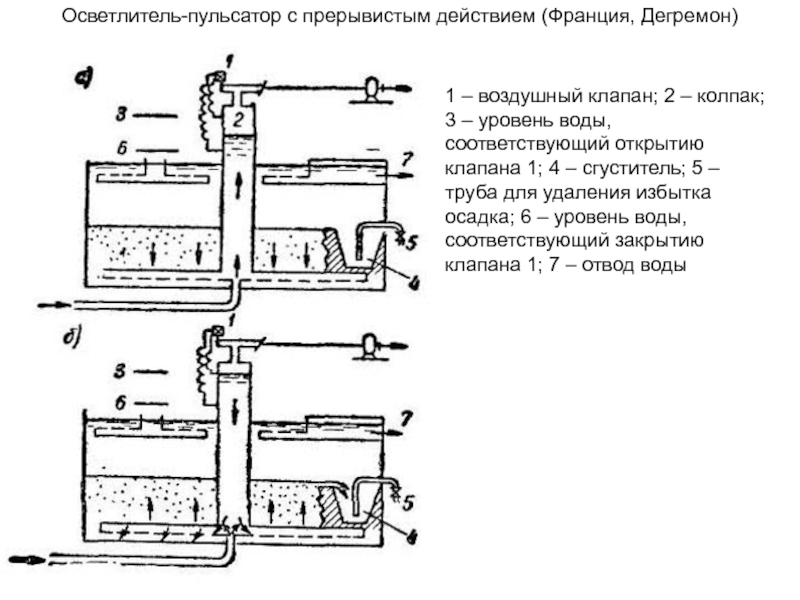

Слайд 21Осветлитель-пульсатор с прерывистым действием (Франция, Дегремон)

1 – воздушный клапан;

2 – колпак; 3 – уровень воды, соответствующий открытию клапана

1; 4 – сгуститель; 5 – труба для удаления избытка осадка; 6 – уровень воды, соответствующий закрытию клапана 1; 7 – отвод воды

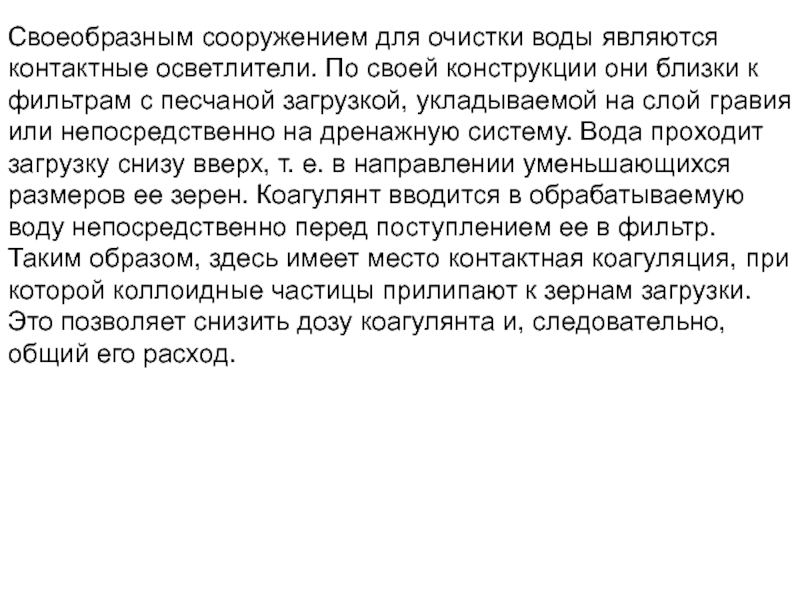

Слайд 23Своеобразным сооружением для очистки воды являются контактные осветлители. По своей

конструкции они близки к фильтрам с песчаной загрузкой, укладываемой на

слой гравия или непосредственно на дренажную систему. Вода проходит загрузку снизу вверх, т. е. в направлении уменьшающихся размеров ее зерен. Коагулянт вводится в обрабатываемую воду непосредственно перед поступлением ее в фильтр. Таким образом, здесь имеет место контактная коагуляция, при которой коллоидные частицы прилипают к зернам загрузки. Это позволяет снизить дозу коагулянта и, следовательно, общий его расход.

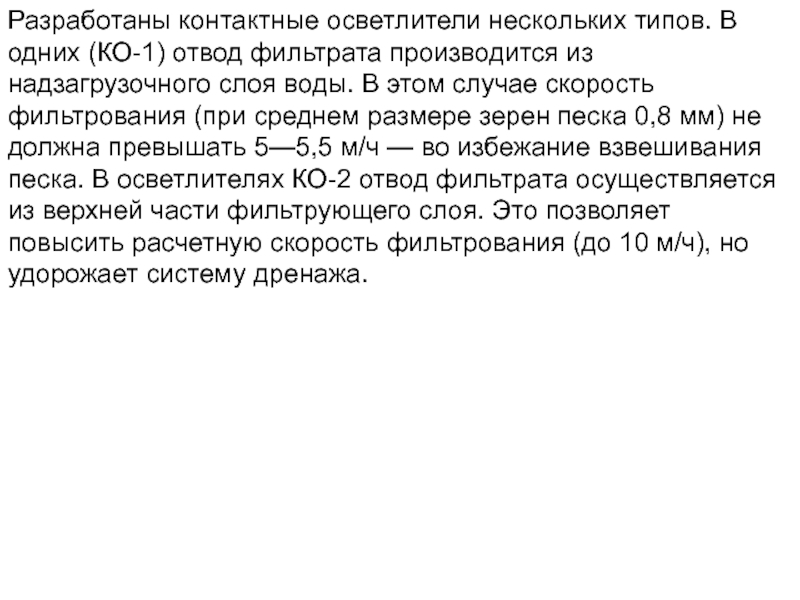

Слайд 24Разработаны контактные осветлители нескольких типов. В одних (КО-1) отвод фильтрата

производится из надзагрузочного слоя воды. В этом случае скорость фильтрования

(при среднем размере зерен песка 0,8 мм) не должна превышать 5—5,5 м/ч — во избежание взвешивания песка. В осветлителях КО-2 отвод фильтрата осуществляется из верхней части фильтрующего слоя. Это позволяет повысить расчетную скорость фильтрования (до 10 м/ч), но удорожает систему дренажа.

Слайд 25Для загрузки контактных осветлителей применяется песок с эквивалентным диаметром от

0,9 до 1,1 мм. Зерна песка размером менее 0,5 мм

не должны допускаться.

Толщина слоя загрузки принимается не менее 2 м. Потери напора в заиленной загрузке не должны превосходить толщину ее слоя. Толщина слоя гравия 0,35 м.

Промывка загрузки осуществляется также подачей воды снизу вверх. Интенсивность промывки составляет 13—15 л/(с⋅м2), а объем промывной воды (при наибольшей допустимой мутности исходной воды) — 15% объема осветляемой воды.

Уменьшение расхода промывной воды достигается применением продувки загрузки сжатым воздухом.

Слайд 26Осветлители типа КО-3 также могут устраиваться с гравийным слоем или

без него. Скорость фильтрования в осветлителе КО-3 может приниматься на

10—15% больше, чем в осветлителе КО-1, а расход промывной воды в 1,6—1,8 раза меньше.

Для промывки предусматривается продувка загрузки воздухом с интенсивностью 18—20 л/(с⋅м2) в течение 1 —1,5 мин, затем одновременная с воздухом подача воды [2—3 л/(с⋅м2)] в течение 6—7 мин и, наконец, промывка одной водой [6—7 л/(с⋅м2)] в течение 4—б мин.

К особенностям устройства осветлителя КО-3 относится использование системы «низкого горизонтального отвода» промывной воды. Промывная вода, выходя из слоя загрузки в вертикальном направлении, меняет это направление на горизонтальное и уходит в боковой сборный карман, унося с собой загрязнения.

Слайд 27Для обеспечения транспортирующей скорости в начале потока на стенке, противоположной

сборному карману, располагается направляющий выступ.

У стенки, к которой примыкает сборный

карман, устраивается пескоулавливающий желоб. Внизу желоба оставляется щель шириной 1,5—2 см. Поверхность песка должна быть расположена на 20—30 мм ниже щели.