Разделы презентаций

- Разное

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

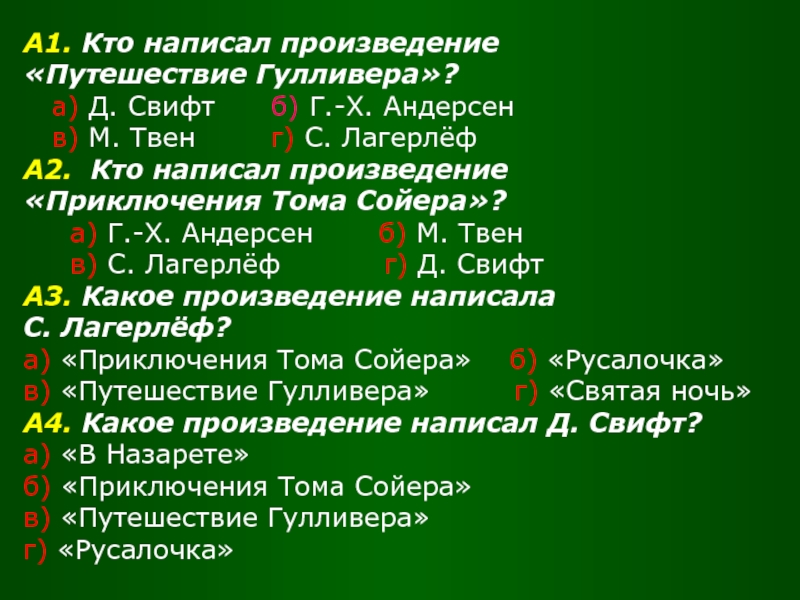

- Литература

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Сорбция

Содержание

- 1. Сорбция

- 2. Для глубокой очистки сточных вод от растворенных

- 3. Адсорберы с плотным слоем загрузки активного угля

- 4. В качестве адсорберов надлежит применять конструкции безнапорных

- 5. Адсорберы с псевдоожиженным слоем активного угля

- 6. Сточные воды, поступающие в адсорберы с псевдоожиженным

- 7. 9.3.3. Очистка сточных вод экстракцией

- 8. При экстракционной обработке сточной воды используют перекрестноточные,

- 9. Перекрестноточная схема экстракции 1 - трубопровод подачи

- 10. При ступенчато-противоточной экстракции каждая ступень включает в

- 11. Ступенчато-противоточная схема экстракции 1 - трубопровод подачи

- 12. Конечная концентрация экстрагируемого вещества Ск и Сн

- 13. При непрерывно-противоточной экстракции вода и экстрагент движутся

- 14. Непрерывно-противоточная схема экстракции а - при ρст

- 15. Концентрация извлекаемого вещества в обработанной сточной воде Удельный расход экстрагента

- 16. Состав технологической, схемы очистки сточных вод экстракцией

- 17. Отгонка зкстрагента обычно осуществляется в насадочной колонне.

- 18. 9.3.4. Ионный обмен

- 19. Ионообменные установки следует применять для глубокой очистки

- 20. Объем катионита Wkat, м3, в водород-катионитовых фильтрах

- 21. Рабочая обменная емкость катионита по наименее сорбируемому

- 22. Площадь катионитовых фильтров Fk, м2, надлежит определять

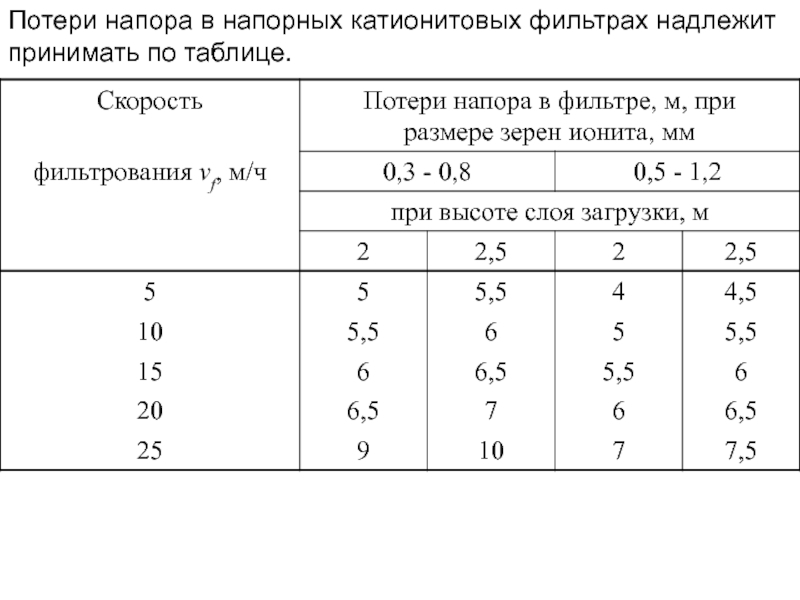

- 23. Потери напора в напорных катионитовых фильтрах надлежит принимать по таблице.

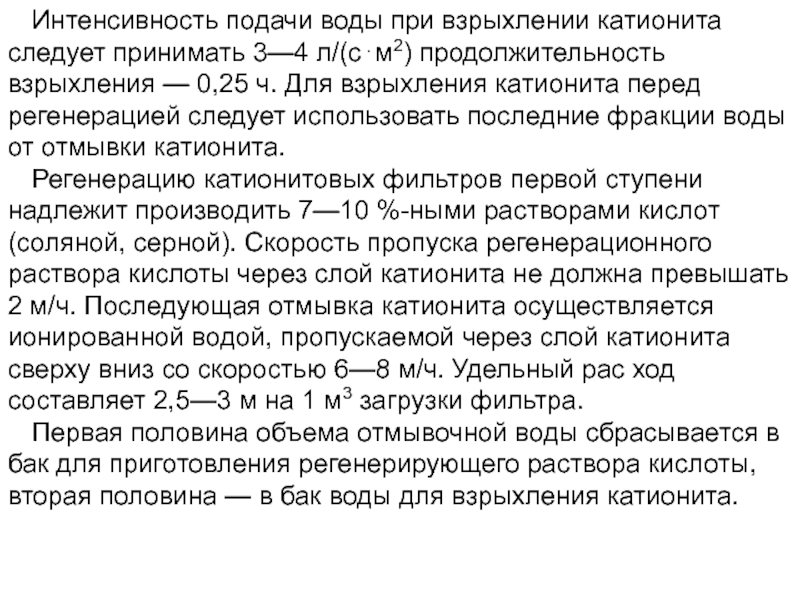

- 24. Интенсивность подачи воды при взрыхлении катионита следует

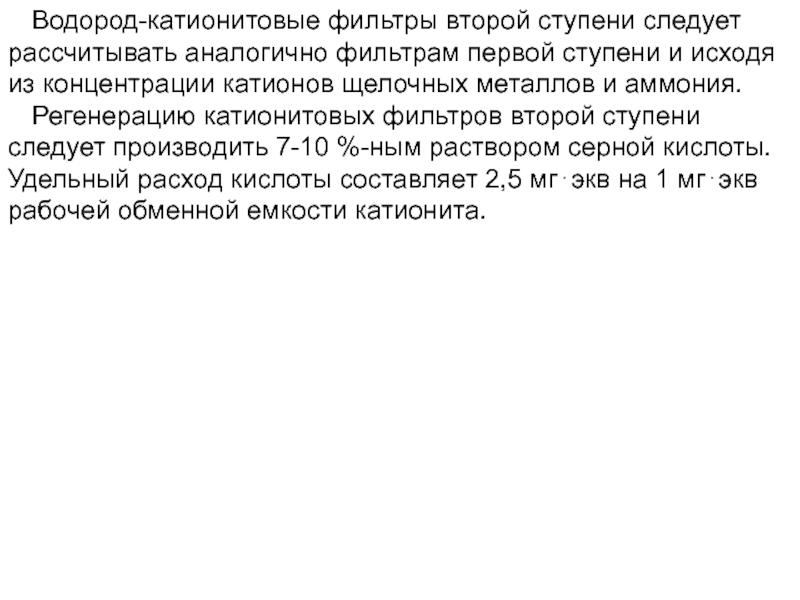

- 25. Водород-катионитовые фильтры второй ступени следует рассчитывать аналогично

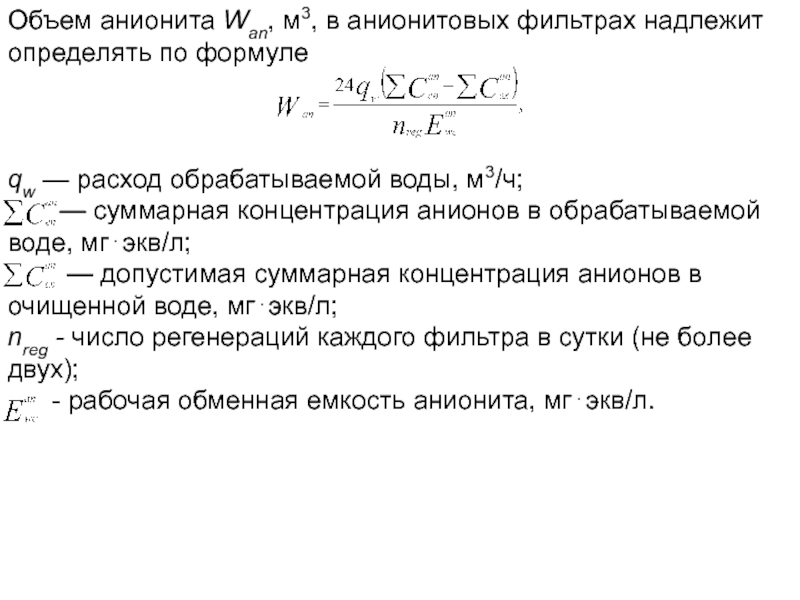

- 26. Объем анионита Wan, м3, в анионитовых фильтрах

- 27. Рабочая обменная емкость анионита, мг⋅экв/л:

- 28. Площадь фильтрации Fan, м2, анионитовых фильтров первой

- 29. Продолжительность работы каждого фильтра, ч, между регенерациями,

- 30. Регенерацию анионитовых фильтров первой ступени надлежит производить

- 31. Загрузку анионитовых фильтров второй ступени следует производить

- 32. Фильтры смешанного действия (ФСД) следует предусматривать после

- 33. Аппараты, трубопроводы и арматура установок ионообменной очистки

- 34. 9.3.5. Обратный осмос и ультрафильтрация

- 35. Обратный осмос - непрерывный процесс молекулярного разделения

- 36. Ультрафильтрация - мембранный процесс разделения растворов, у

- 37. По сравнению с традиционными методами очистки ультрафильтрация

- 38. Применяемое в настоящее время мембранное оборудование можно

- 39. Основным элементом аппаратов, работающих по принципу обратного

- 40. 9.3.6. Электродиализ

- 41. Электродиализ - процесс сепарирования ионов солей, осуществляемый

- 42. Мембраны для электродиализатора изготавливают в виде гибких

- 43. Технологические схемы электродиализных установок состоят из следующих

- 44. Выбор технологической схемы осуществляется на основании технико-экономических

- 45. 9.3.7. Дегазация

- 46. Для удаления растворенных газов, находящихся в сточных

- 47. Высоту рабочего слоя насадки следует принимать от

- 48. Количество удаляемого газа Wg, м3, следует определять

- 49. 9.3.8. Отгонка (отдувка)

- 50. Отдувка (отгонка) основана на удалении из сточных

- 51. Этот метод применяют для удаления из сточных

- 52. Скачать презентанцию

Слайды и текст этой презентации

Слайд 2Для глубокой очистки сточных вод от растворенных органических загрязняющих веществ

методом адсорбции в качестве сорбента надлежит применять активные угли.

следует применять в виде слоя загрузки плотного (движущегося или неподвижного), намытого на подложку из другого материала или суспензии в сточной воде.Слайд 4В качестве адсорберов надлежит применять конструкции безнапорных открытых и напорных

фильтров с загрузкой в виде плотного слоя гранулированного угля крупностью

0,8—5 мм.Содержание взвешенных веществ в сточных водах, поступающих на адсорберы, не должно превышать 5 мг/л.

Потери напора в слое гранулированного угля при крупности частиц загрузки 0,8—5 мм надлежит принимать не более 0,5 м на 1 м слоя загрузки.

Выгрузку активного угля из адсорбера следует предусматривать насосом, гидроэлеватором, эрлифтом и шнеком при относительном расширении загрузки на 20—25 %, создаваемом восходящим потоком воды со скоростью 40—45 м/ч.

В напорных адсорберах допускается предусматривать выгрузку угля под давлением не менее 0,3 МПа.

Металлические конструкции, трубопроводы, арматура и емкости, соприкасающиеся с влажным углем, должны быть защищены от коррозии.

Слайд 6Сточные воды, поступающие в адсорберы с псевдоожиженным слоем, не должны

содержать взвешенных веществ свыше 1 г/л при гидравлической крупности не

более 0,3 мм/с. Взвешенные вещества, выносимые из адсорберов, и мелкие частицы угля надлежит удалять после адсорбционных аппаратов.Адсорбенты с насыпным весом свыше 0,7 т/м3 допускается дозировать в мокром или сухом виде, а менее 0,7 т/м3 — только в мокром виде.

По высоте адсорберов 0,5-1,0 м следует устанавливать секционирующие решетки с круглой перфорацией диаметром 10—20 мм и долей живого сечения 10—15 %. Оптимальное число секций — три-четыре.

Скорость восходящего потока воды в адсорбере надлежит принимать 30—40 м/ч размерами частиц 1—2,5 мм для активных углей и 10—20 м/ч для углей размерами частиц 0,25—1 мм.

Дозу активного угля для очистки воды следует определять экспериментально.

Слайд 8При экстракционной обработке сточной воды используют перекрестноточные, ступенчато-противоточные и непрерывно-противоточные

технологические схемы (прямоточные схемы не применяются).

При перекрестноточной схеме сточная вода

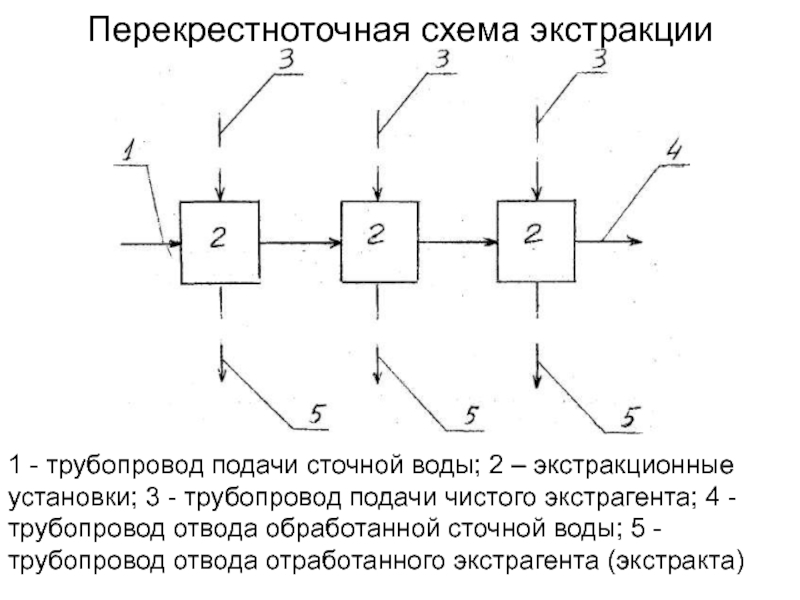

на каждой ступени обработки контактирует со свежим экстрагентом, что требует значительных расходов реагента. Поэтому наибольшее практическое применение нашли ступенчато-противоточная и непрерывно-противоточная схемы.Слайд 9Перекрестноточная схема экстракции

1 - трубопровод подачи сточной воды; 2

– экстракционные установки; 3 - трубопровод подачи чистого экстрагента; 4

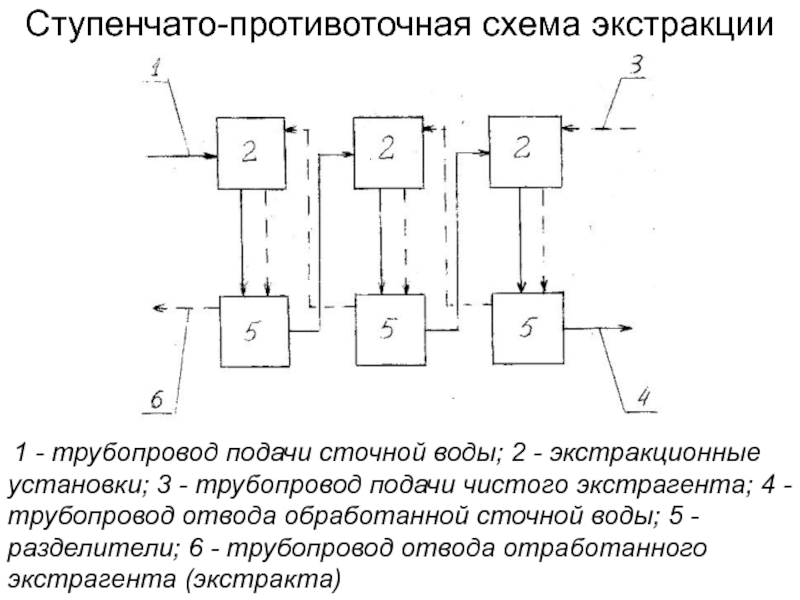

- трубопровод отвода обработанной сточной воды; 5 - трубопровод отвода отработанного экстрагента (экстракта)Слайд 10При ступенчато-противоточной экстракции каждая ступень включает в себя перемешивающее устройство

для смешения фаз и гравитационные (отстойники) или центробежные (гидроциклоны, сепараторы)

разделители для выделения из смеси экстрагента. Вода и экстрагент движутся навстречу друг другу. При этом использованный на последующей ступени экстрагент (экстракт) смешивается со сточной водой предыдущей ступени. Смесители, применяемые в экстракционных установках, должны обеспечивать максимальную степень диспергирования экстрагента в воде, но при этом, исключающую возможность образования стойких эмульсий.Слайд 11Ступенчато-противоточная схема экстракции

1 - трубопровод подачи сточной воды;

2 - экстракционные установки; 3 - трубопровод подачи чистого экстрагента;

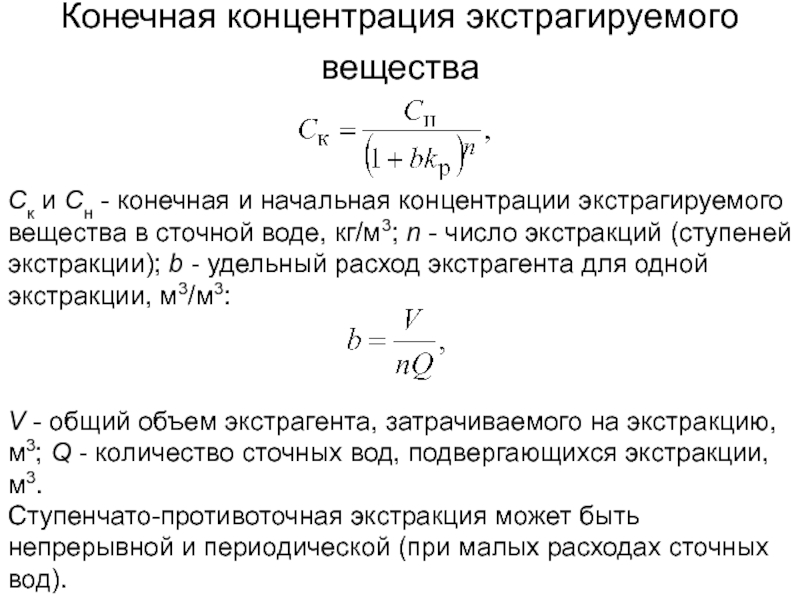

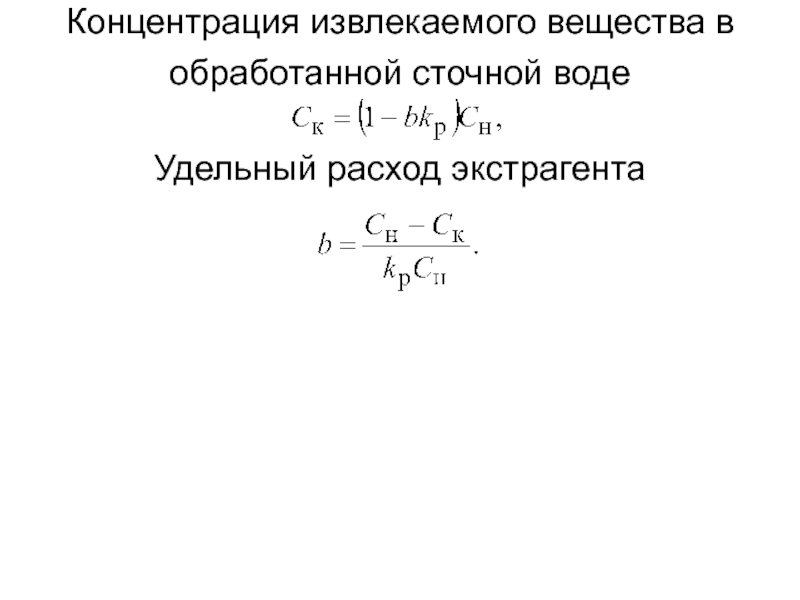

4 - трубопровод отвода обработанной сточной воды; 5 - разделители; 6 - трубопровод отвода отработанного экстрагента (экстракта)Слайд 12Конечная концентрация экстрагируемого вещества

Ск и Сн - конечная и

начальная концентрации экстрагируемого вещества в сточной воде, кг/м3; n -

число экстракций (ступеней экстракции); b - удельный расход экстрагента для одной экстракции, м3/м3:V - общий объем экстрагента, затрачиваемого на экстракцию, м3; Q - количество сточных вод, подвергающихся экстракции, м3.

Ступенчато-противоточная экстракция может быть непрерывной и периодической (при малых расходах сточных вод).

Слайд 13При непрерывно-противоточной экстракции вода и экстрагент движутся навстречу друг другу

в одном аппарате, обеспечивающем диспергирование реагента в воде. При этом

непрерывно осуществляется процесс экстракции.Если плотность обрабатываемой виды больше плотности экстрагента, то вода вводится в экстракционную колонну сверху, а реагент - снизу. При плотности экстрагента большей плотности воды экстрагент вводится в верхнюю часть колонны, а сточная вода - в нижнюю.

Слайд 14Непрерывно-противоточная схема экстракции

а - при ρст > ρэ; б

- при ρст < ρэ

1 - трубопровод подачи сточной воды;

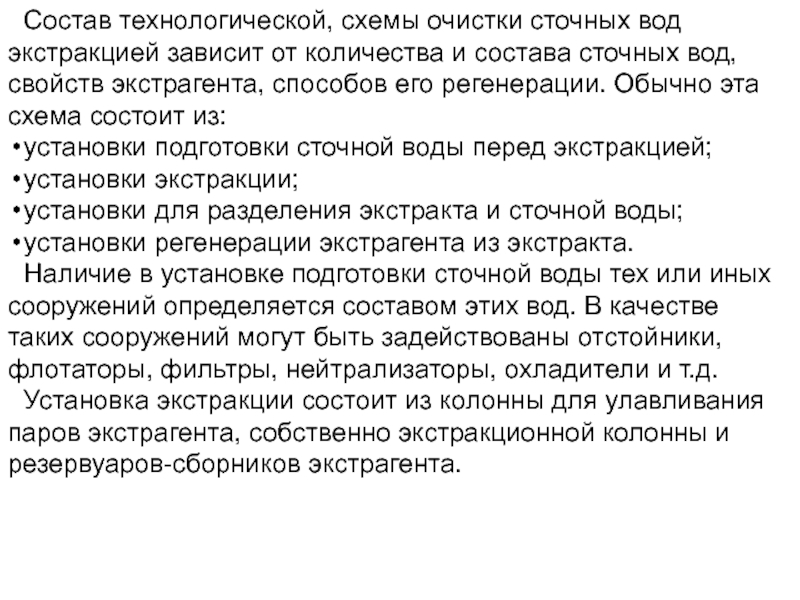

2 - экстракционная установка (колонна); 3 - трубопровод подачи чистого экстрагента; 4 - трубопровод отвода обработанной сточной воды; 5 - трубопровод отвода отработанного экстрагента (экстракта)Слайд 16Состав технологической, схемы очистки сточных вод экстракцией зависит от количества

и состава сточных вод, свойств экстрагента, способов его регенерации. Обычно

эта схема состоит из:установки подготовки сточной воды перед экстракцией;

установки экстракции;

установки для разделения экстракта и сточной воды;

установки регенерации экстрагента из экстракта.

Наличие в установке подготовки сточной воды тех или иных сооружений определяется составом этих вод. В качестве таких сооружений могут быть задействованы отстойники, флотаторы, фильтры, нейтрализаторы, охладители и т.д.

Установка экстракции состоит из колонны для улавливания паров экстрагента, собственно экстракционной колонны и резервуаров-сборников экстрагента.

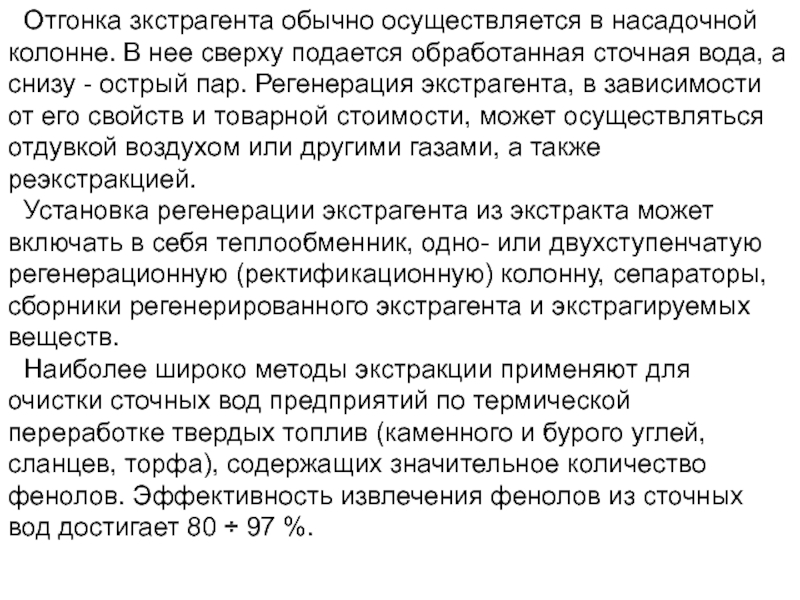

Слайд 17Отгонка зкстрагента обычно осуществляется в насадочной колонне. В нее сверху

подается обработанная сточная вода, а снизу - острый пар. Регенерация

экстрагента, в зависимости от его свойств и товарной стоимости, может осуществляться отдувкой воздухом или другими газами, а также реэкстракцией.Установка регенерации экстрагента из экстракта может включать в себя теплообменник, одно- или двухступенчатую регенерационную (ректификационную) колонну, сепараторы, сборники регенерированного экстрагента и экстрагируемых веществ.

Наиболее широко методы экстракции применяют для очистки сточных вод предприятий по термической переработке твердых топлив (каменного и бурого углей, сланцев, торфа), содержащих значительное количество фенолов. Эффективность извлечения фенолов из сточных вод достигает 80 ÷ 97 %.

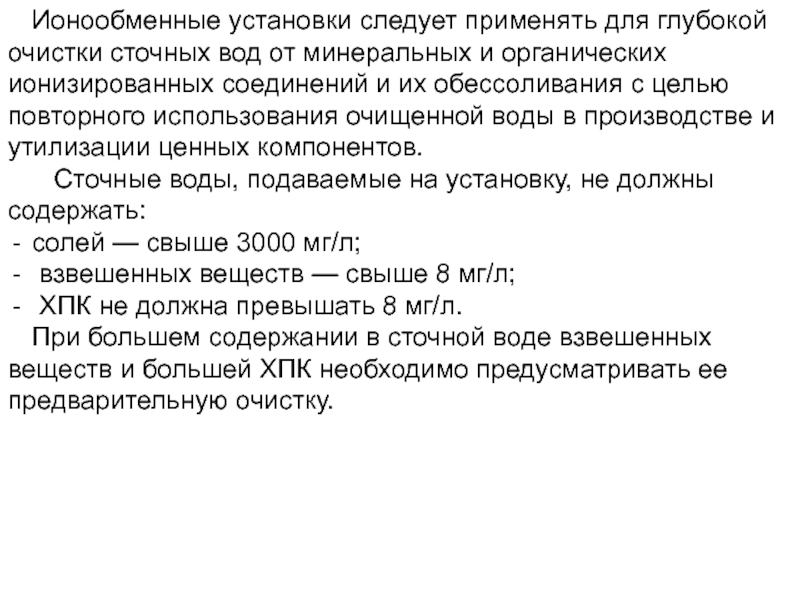

Слайд 19Ионообменные установки следует применять для глубокой очистки сточных вод от

минеральных и органических ионизированных соединений и их обессоливания с целью

повторного использования очищенной воды в производстве и утилизации ценных компонентов.Сточные воды, подаваемые на установку, не должны содержать:

солей — свыше 3000 мг/л;

взвешенных веществ — свыше 8 мг/л;

ХПК не должна превышать 8 мг/л.

При большем содержании в сточной воде взвешенных веществ и большей ХПК необходимо предусматривать ее предварительную очистку.

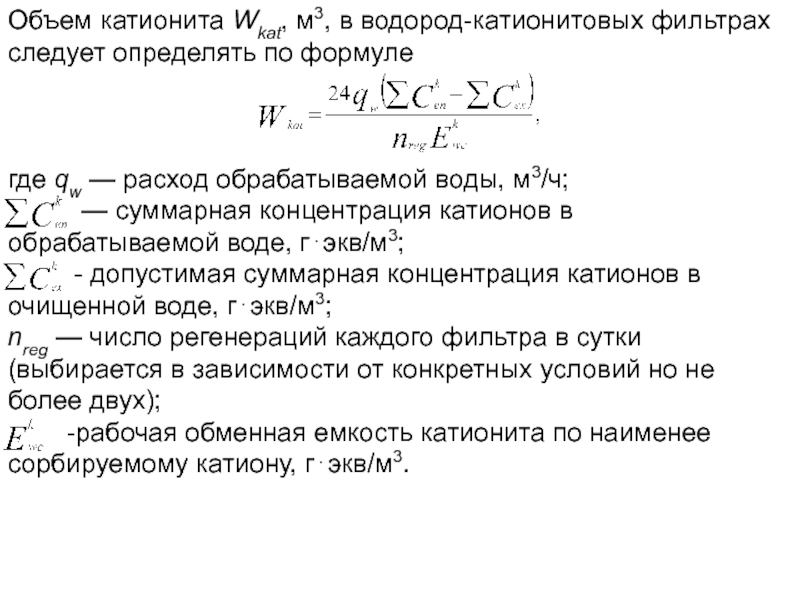

Слайд 20Объем катионита Wkat, м3, в водород-катионитовых фильтрах следует определять по

формуле

где qw — расход обрабатываемой воды, м3/ч;

— суммарная концентрация катионов в обрабатываемой воде, г⋅экв/м3; - допустимая суммарная концентрация катионов в очищенной воде, г⋅экв/м3;

nreg — число регенераций каждого фильтра в сутки (выбирается в зависимости от конкретных условий но не более двух);

-рабочая обменная емкость катионита по наименее сорбируемому катиону, г⋅экв/м3.

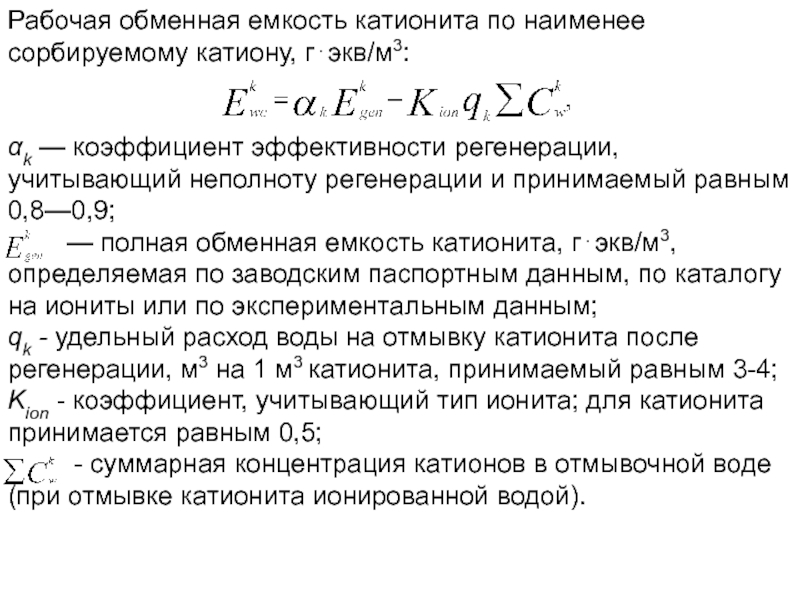

Слайд 21Рабочая обменная емкость катионита по наименее сорбируемому катиону, г⋅экв/м3:

αk — коэффициент эффективности регенерации, учитывающий неполноту регенерации и принимаемый

равным 0,8—0,9; — полная обменная емкость катионита, г⋅экв/м3, определяемая по заводским паспортным данным, по каталогу на иониты или по экспериментальным данным;

qk - удельный расход воды на отмывку катионита после регенерации, м3 на 1 м3 катионита, принимаемый равным 3-4;

Kion - коэффициент, учитывающий тип ионита; для катионита принимается равным 0,5;

- суммарная концентрация катионов в отмывочной воде (при отмывке катионита ионированной водой).

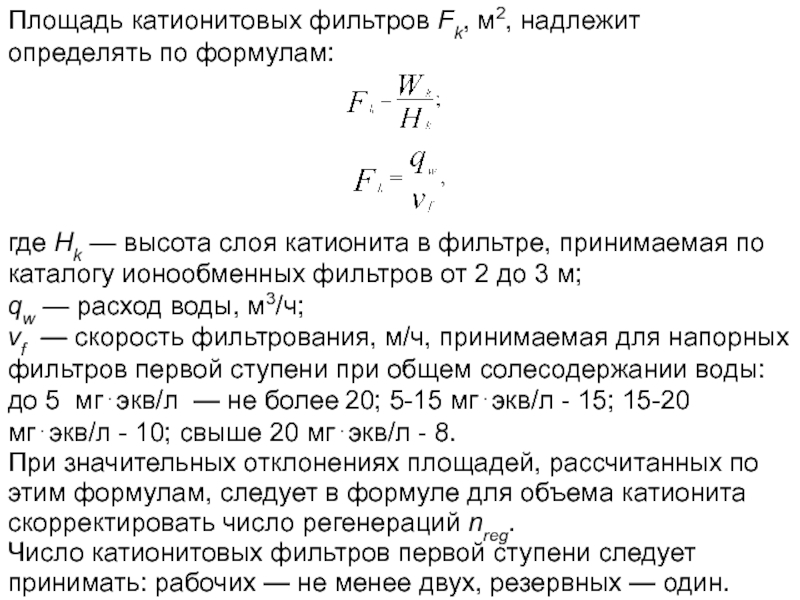

Слайд 22Площадь катионитовых фильтров Fk, м2, надлежит определять по формулам:

где Hk — высота слоя катионита в фильтре, принимаемая

по каталогу ионообменных фильтров от 2 до 3 м; qw — расход воды, м3/ч;

vf — скорость фильтрования, м/ч, принимаемая для напорных фильтров первой ступени при общем солесодержании воды: до 5 мг⋅экв/л — не более 20; 5-15 мг⋅экв/л - 15; 15-20 мг⋅экв/л - 10; свыше 20 мг⋅экв/л - 8.

При значительных отклонениях площадей, рассчитанных по этим формулам, следует в формуле для объема катионита скорректировать число регенераций nreg.

Число катионитовых фильтров первой ступени следует принимать: рабочих — не менее двух, резервных — один.

Слайд 24Интенсивность подачи воды при взрыхлении катионита следует принимать 3—4 л/(с⋅м2)

продолжительность взрыхления — 0,25 ч. Для взрыхления катионита перед регенерацией

следует использовать последние фракции воды от отмывки катионита.Регенерацию катионитовых фильтров первой ступени надлежит производить 7—10 %-ными растворами кислот (соляной, серной). Скорость пропуска регенерационного раствора кислоты через слой катионита не должна превышать 2 м/ч. Последующая отмывка катионита осуществляется ионированной водой, пропускаемой через слой катионита сверху вниз со скоростью 6—8 м/ч. Удельный рас ход составляет 2,5—3 м на 1 м3 загрузки фильтра.

Первая половина объема отмывочной воды сбрасывается в бак для приготовления регенерирующего раствора кислоты, вторая половина — в бак воды для взрыхления катионита.

Слайд 25Водород-катионитовые фильтры второй ступени следует рассчитывать аналогично фильтрам первой ступени

и исходя из концентрации катионов щелочных металлов и аммония.

Регенерацию катионитовых

фильтров второй ступени следует производить 7-10 %-ным раствором серной кислоты. Удельный расход кислоты составляет 2,5 мг⋅экв на 1 мг⋅экв рабочей обменной емкости катионита.Слайд 26Объем анионита Wan, м3, в анионитовых фильтрах надлежит определять по

формуле

qw — расход обрабатываемой воды, м3/ч;

—

суммарная концентрация анионов в обрабатываемой воде, мг⋅экв/л;— допустимая суммарная концентрация анионов в очищенной воде, мг⋅экв/л;

nreg - число регенераций каждого фильтра в сутки (не более двух);

- рабочая обменная емкость анионита, мг⋅экв/л.

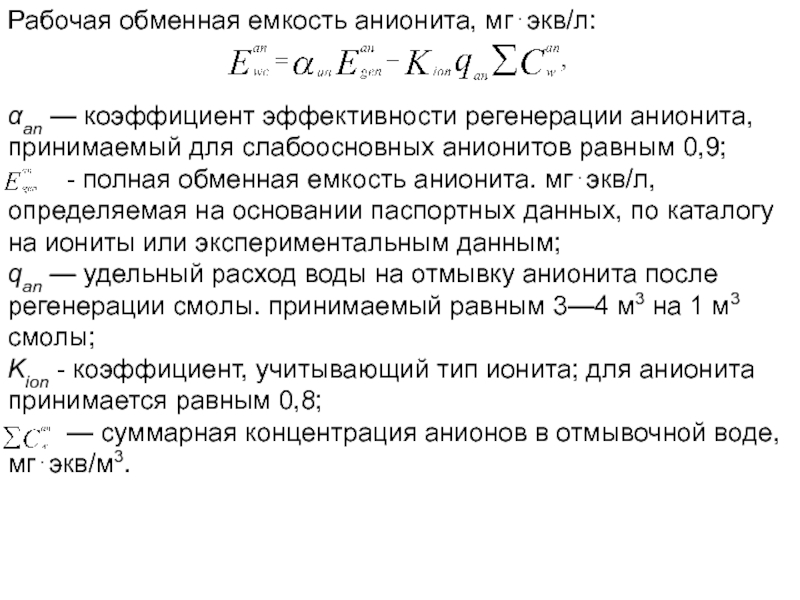

Слайд 27Рабочая обменная емкость анионита, мг⋅экв/л:

αan — коэффициент эффективности регенерации анионита, принимаемый для слабоосновных анионитов

равным 0,9;- полная обменная емкость анионита. мг⋅экв/л, определяемая на основании паспортных данных, по каталогу на иониты или экспериментальным данным;

qan — удельный расход воды на отмывку анионита после регенерации смолы. принимаемый равным 3—4 м3 на 1 м3 смолы;

Kion - коэффициент, учитывающий тип ионита; для анионита принимается равным 0,8;

— суммарная концентрация анионов в отмывочной воде, мг⋅экв/м3.

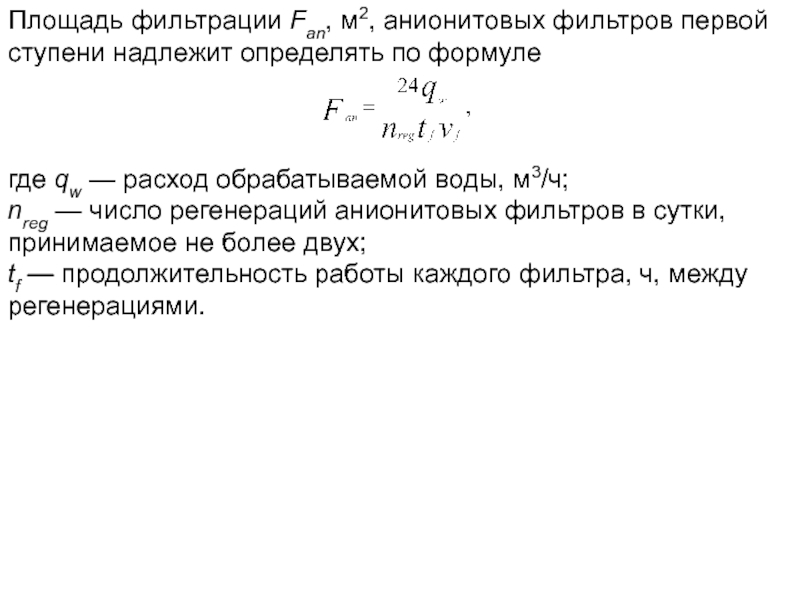

Слайд 28Площадь фильтрации Fan, м2, анионитовых фильтров первой ступени надлежит определять

по формуле

где qw — расход обрабатываемой воды, м3/ч;

nreg — число регенераций анионитовых фильтров в сутки, принимаемое не более двух;

tf — продолжительность работы каждого фильтра, ч, между регенерациями.

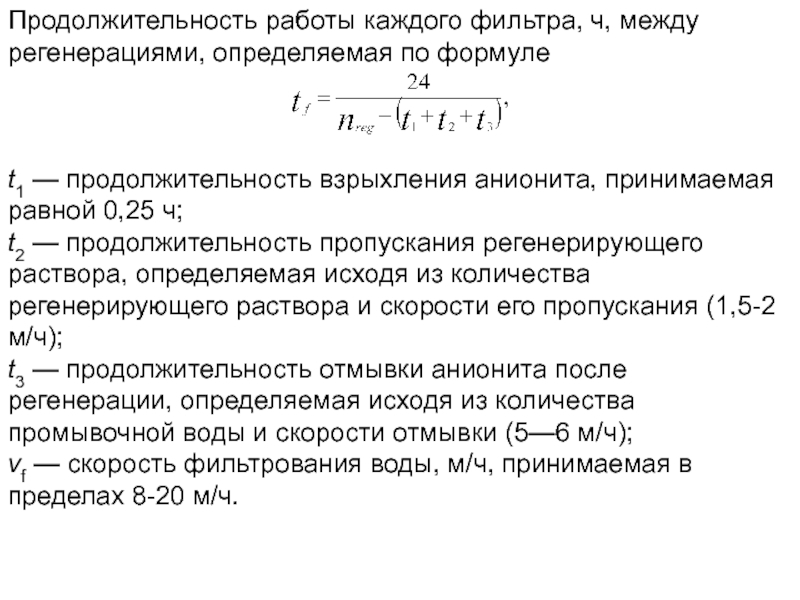

Слайд 29Продолжительность работы каждого фильтра, ч, между регенерациями, определяемая по формуле

t1 — продолжительность взрыхления анионита,

принимаемая равной 0,25 ч;t2 — продолжительность пропускания регенерирующего раствора, определяемая исходя из количества регенерирующего раствора и скорости его пропускания (1,5-2 м/ч);

t3 — продолжительность отмывки анионита после регенерации, определяемая исходя из количества промывочной воды и скорости отмывки (5—6 м/ч);

vf — скорость фильтрования воды, м/ч, принимаемая в пределах 8-20 м/ч.

Слайд 30Регенерацию анионитовых фильтров первой ступени надлежит производить 4—6 %-ными растворами

едкого натра, кальцинированной соды или аммиака; удельный расход реагента на

регенерацию равен 2,5—3 мг⋅экв на 1 мг⋅экв сорбированных анионов (на 1 мг⋅экв рабочей обменной емкости анионита).В установках с двухступенчатым анионированием для регенерации анионитовых фильтров первой ступени следует использовать отработанные растворы едкого натра от регенерации анионитовых фильтров второй ступени.

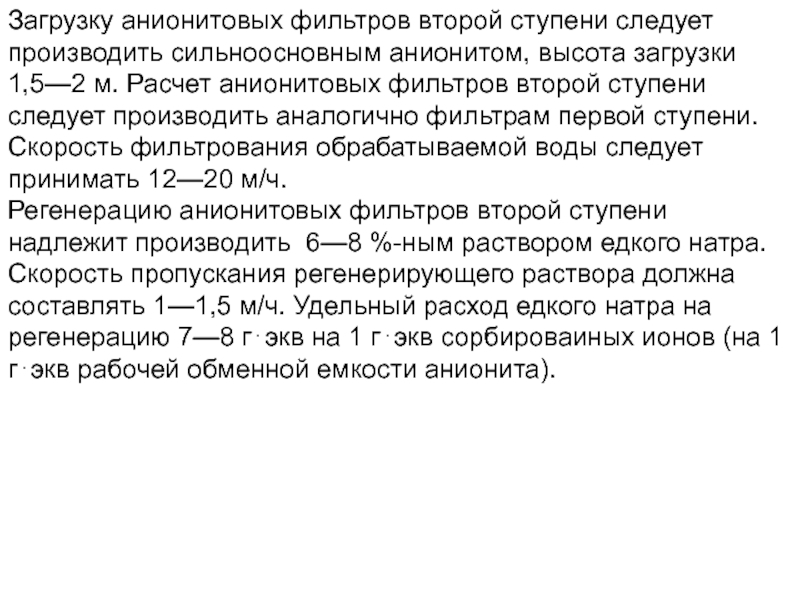

Слайд 31Загрузку анионитовых фильтров второй ступени следует производить сильноосновным анионитом, высота

загрузки 1,5—2 м. Расчет анионитовых фильтров второй ступени следует производить

аналогично фильтрам первой ступени.Скорость фильтрования обрабатываемой воды следует принимать 12—20 м/ч.

Регенерацию анионитовых фильтров второй ступени надлежит производить 6—8 %-ным раствором едкого натра. Скорость пропускания регенерирующего раствора должна составлять 1—1,5 м/ч. Удельный расход едкого натра на регенерацию 7—8 г⋅экв на 1 г⋅экв сорбироваиных ионов (на 1 г⋅экв рабочей обменной емкости анионита).

Слайд 32Фильтры смешанного действия (ФСД) следует предусматривать после одно- или двухступенчатого

ионирования воды для глубокой очистки воды и регулирования величины рН

ионированной воды.Расчет ФСД производится в соответствии с методикой расчета катионитовых и анионитовых фильтров. Скорость фильтрования — до 50 м/ч.

Регенерацию катионита следует производить 7—10 %-ным раствором серной кислоты, анионита — 6—8 %-ным раствором едкого натра. Скорость про пускания регенерирующих растворов должна составлять 1—1,5 м/ч. Отмывку ионитов в фильтрах необходимо производить обессоленной водой. В процессе отмывки иониты следует перемешивать сжатым воздухом.

Слайд 33Аппараты, трубопроводы и арматура установок ионообменной очистки и обессоливания сточных

вод должны изготавливаться в антикоррозионном исполнении.

Регенерацию ионитов следует производить с

фракционным отбором элюатов (потоков подвижной фазы с компонентами разделяемой смеси). Элюат следует делить на 2—3 фракции.Наиболее концентрированные по извлекаемым компонентам фракции элюата следует направлять на обезвреживание, переработку, утилизацию, наименее концентрированные по извлекаемым компонентам фракции — направлять на повторное использование в последующих циклах регенерации.

Слайд 35Обратный осмос - непрерывный процесс молекулярного разделения растворов путем фильтрования

под давлением через полупроницаемые мембраны, задерживающие молекулы или ионы растворенного

вещества. В случае приложения давления выше осмотического (равновесного) происходит перенос растворителя от раствора к чистому растворителю через мембрану. При этом обеспечивается достаточная селективность очистки. Необходимое давление, превышающее осмотическое давление растворенного вещества в растворе, в зависимости от концентрации солей составляет 0,1 - 1,0 МПа (при концентрации солей 3 - 5 г/л) и 5 - 10 МПа (при концентрации солей 20 - 30 г/л),Слайд 36Ультрафильтрация - мембранный процесс разделения растворов, у которых осмотической давления

мало. Этот метод используют для удаления из раствора высокомолекулярных веществ,

взвешенных частиц, коллоидов. Ультрафильтрация является более производительным методом по сравнению о обратным осмосом. Это связано с тем, что при ультрафильтрации высокая проницаемость мембран достигается при давлениях 0,2 - 1,0 МПa.Слайд 37По сравнению с традиционными методами очистки ультрафильтрация и обратный осмос

имеют ряд преимуществ:

- простота и компактность установок;

- возможность полной автоматизации

процесса;- высокая эффективность очистки;

возможность повторного использования фильтрата и утилизации полученного концентрата.

К недостаткам этих методов могут быть отнесены следующие требования:

- необходимость проведения процесса при высоком давлении в системе;

- высокие требования к качеству предварительной очистки.

Слайд 38Применяемое в настоящее время мембранное оборудование можно подразделить на типы

в зависимости от расположения мембран:

- фильтр-прессы с плоскокамерными фильтрующими элементами.

Удельная площадь поверхности мембран в этих сооружениях составляет 60 - 300 м2 на 1 м3 объема аппарата;- аппараты с трубчатыми фильтрующими элементами. Удельная площадь поверхности: мембран - 100 - 200 м2/м3;

- аппараты, с фильтрующими. элементами рулонного или спирального типа. Удельная площадь поверхности мембран - 300 -800 м2/м3;

аппараты с мембранами из полых волокон малого диаметра (45 - 200 мкм). Удельная площадь поверхности мембран до 20000 м2/м3. Волокна из ацетатцеллюлозы или нейлона собираются в пучки длиной 2-3 м и располагаются в аппарате линейно или U - образно.

Пропускная способность аппаратов перечисленных типов составляет 5 - 1000 м3/сут.

Слайд 39Основным элементом аппаратов, работающих по принципу обратного осмоса или ультрафильтрации

является мембрана, которая обладает высокой проницаемостью и селективностью. В

настоящее время применяются мембраны ацетатцеллюлозного типа марок МГА (для гиперфильтрационных аппаратов) и УМА (для ультрафильтрационных аппаратов). Они обладают следующими характеристиками:пропускная способность 30 - 2400 л/м2•сут;

селективность 80-97 %;

крупность пор гиперфильтрационных мембран - около 0,001 мкм, ультрафильтрационных – 0,005 – 0,200 мкм.

Гинерфильтрационные аппараты могут быть выполнены, в зависимости от состава сточных вод, необходимой степени очистки, пропускной способности, одно- и многоступенчатыми.

Слайд 41Электродиализ - процесс сепарирования ионов солей, осуществляемый в мембранном аппарате

под действием постоянного электрического тока, применяемый для опреснения высокоминерализованных сточных

вод.Принцип действия электродиализатора можно рассматривать как сочетание мембранной технологии очистки сточных вод с электролизом. Это сочетание технологически осуществляется следующим образом; под действием постоянного тока катионы, двигаясь к катоду, проникают.через катионитовые мембраны, но задерживаются анионитовыми, а анионы, двигаясь к аноду, проходят через анионитовые мембраны и задерживаются на катионитовых. Таким образом, в результате этого процесса из одного ряда камер, образованных чередующимися анионитовыми и катионитовыш мембранами, ионы обоих знаков выводятся в смежный ряд камер.

Слайд 42Мембраны для электродиализатора изготавливают в виде гибких листов прямоугольной формы

или рулонов из термопластичного полимерного связующего и порошка ионообменных смол.

Анионотовые мембраны выпускаются с маркировкой МА, А .или РМА, катионитовые - МК, К или РМК.Электродиализные аппараты применяются двух типов: прокладочные и лабиринтные. Электродиализные аппараты прокладочного типа (ЗДУ-50, ЭХ0-М-5000х200, "Родник-3") имеют горизонтальную ось электрического поля, и их пропускная способность составляет 2 - 20 м3/ч. Электродиализаторы лабиринтного типа (Э-400М, ЗДУ-2, АЭ-25) имеют вертикальную ось электрического поля и пропускную способность 1-25 м3/ч. Оптимальная область применения электродиализных установок - при концентрации солей в сточной годе 3-8 г/л. Электроды этих установок, в основном, изготавливают из платинированного титана. Для эффективной работы установок необходимо предусматривать промывку приэлектродных камер, что предохраняет крайние мембраны от разрушения продуктами электролиза.

Слайд 43Технологические схемы электродиализных установок состоят из следующих узлов: аппараты предварительной

подготовки исходной воды; электродиализная установка; кислотное хозяйство и система сжатого

воздуха; фильтры (загруженные активированным углем БАУ или АГ-3); бактерицидные установки.При этом они могут быть следующих типов:

- прямоточные, в которых сточная вода последовательно или параллельно проходит через комплекс аппаратов установки, а солесодержание воды снижается от исходного до заданного за один проход;

-циркуляционные (порционные). Сточная вода в этих установках обессоливается порциями, отбираемыми из промежуточной емкости и возвращается в нее, где обессоленная порция воды перемешивается с содержимым этой емкости. Цикл повторяется до тех пор, пока не будет достигнута необходимая степень очистки;

- циркуляционные непрерывного действия. В этих установках часть сточной воды непрерывно смешивается с частью неполностью обессоленной воды, проходит через электродиализатор и подается потребителю или в резервуар очищенной воды;

- установки с аппаратами, имеющими последовательную гидравлическую систему движения потоков в рабочих камерах.

Слайд 44Выбор технологической схемы осуществляется на основании технико-экономических расчетов. При этом

исходными параметрами являются:

- конкретные местные условия;

- пропускная способность установки;

- солесодержание

и состав обрабатываемых сточных вод. Слайд 46Для удаления растворенных газов, находящихся в сточных водах в свободном

состоянии, надлежит применять дегазаторы с барботажным слоем жидкости, с насадкой

различной формы и полые распылительные (разбрызгивающие) аппараты.Работа дегазаторов допускается при атмосферном давлении или под вакуумом. Для интенсификации процесса в дегазатор следует вводить воздух или инертный газ.

Количество вводимого воздуха на один объем дегазируемой воды при работе под вакуумом или атмосферном давлении следует принимать соответственно для аппаратов:

с насадкой — 3 и 5 объемов;

барботажного — 5 и 12—15 объемов;

распылительного — 10 и 20 объемов.

Слайд 47Высоту рабочего слоя насадки следует принимать от 2 до 3

м, барботажного слоя — не более 3 м, в распылительном

аппарате — 5 м. В качестве насадки допускается применять кислотоупорные керамические кольца размером 25х25х4 мм или деревянные хордовые насадки.Для колонных дегазаторов отношение высоты рабочего слоя к диаметру аппарата должно быть не более 3 при работе под вакуумом и не более 7 при атмосферном давлении, для барботажных аппаратов отношение длины к ширине не более 4.

Аппараты с насадкой надлежит применять при содержании взвешенных веществ в дегазируемой воде не более 500 мг/л, барботажные и распылительные — при большем их содержании.

Для распределения жидкости в аппаратах надлежит использовать центробежные насадки с выходным отверстием 10х20 мм.

Слайд 48Количество удаляемого газа Wg, м3, следует определять по формуле

Ff - общая поверхность контакта фаз, м2;

Kx — коэффициент массопередачи, отнесенный к единице поверхности контакта фаз или поперечного сечения аппарата и принимаемый по данным научно-исследовательских организаций.

Слайд 50Отдувка (отгонка) основана на удалении из сточных вод легколетучих веществ

при пропускании через нее различных теплоносителей.

В качестве таких теплоносителей могут

быть использованы горячий воздух, дымовые или инертные газы или перегретый пар.Наибольшее распространение получили методы основанные на использовании перегретого пара (эвапорация), среди которых чаще всего используется пароциркуляционный метод.

Слайд 51Этот метод применяют для удаления из сточных вод летучих веществ

(фенолов, крезолов, ксиленодов, нафтолов и др.) В его основе лежит

отгонка загрязняющих веществ циркулирующим водяным паром с последующей его отмывкой от этих веществ раствором щелочи. При нейтрализации щелочного раствора названные вещества выделяются из него и могут быть отделены от водного слоя отстаиванием.Отгонка осуществляется в периодически действующих аппаратах или в непрерывно действующих дистилляционных колоннах. При движении через колонну навстречу пару сточная вода нагревается до 100 0С. При этом находящиеся в ней летучие примеси переходят в паровую фазу и испаряются из жидкости. Звапорационные колонны имеют следующие характеристики: диаметр - 0,8 - 3,0 м; высота насадки - 6 - 12 м; отношение высоты колонны к ее диаметру не более 5 - 10; плотность орошения -1-2 м3/м2⋅ч; расход пара - 0,5 - 1,5 кг/кг, пропускная способность колонны - 20 - 200 м3/сут.