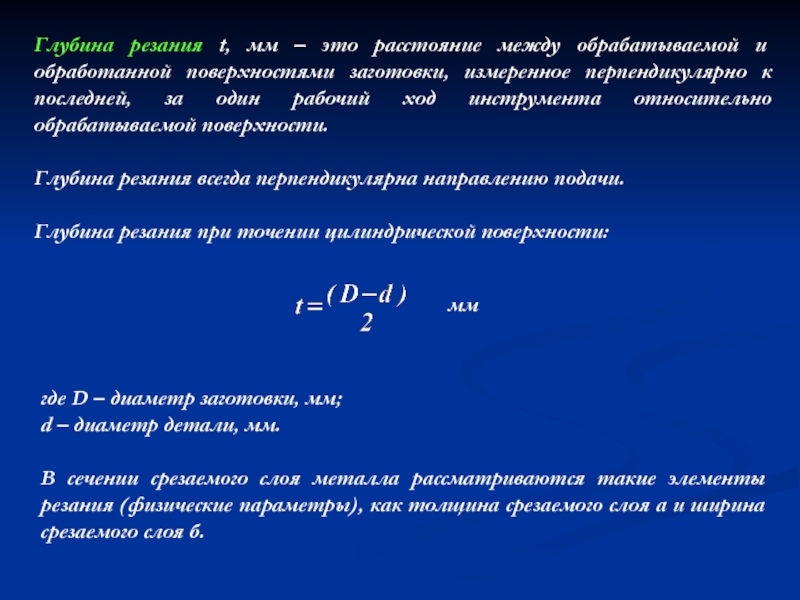

требуемую форму и размеры, ее поверхность была заданного качества, т.е.

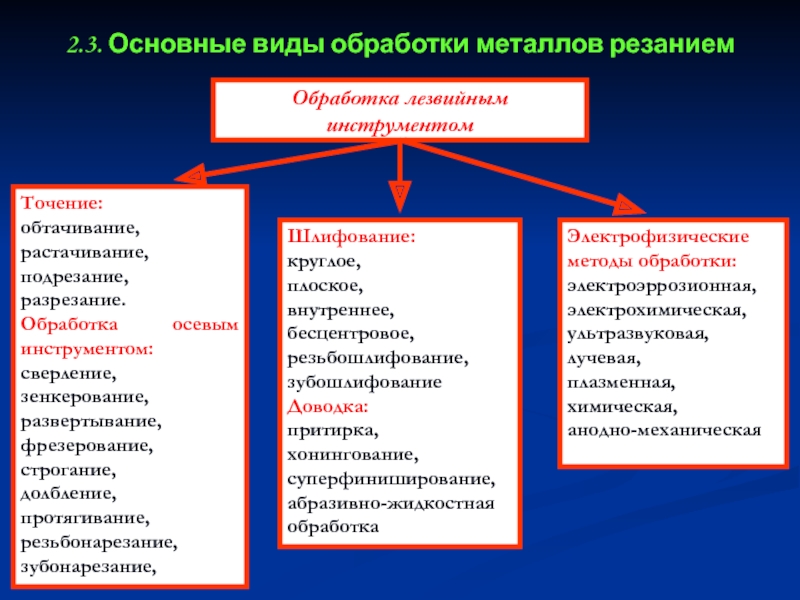

чтобы заготовка стала деталью. Делают это при помощи различного инструмента на металлорежущих станках.Финишные операции – окончательные. Финишные операции называют тонкой или чистовой обработкой. Высокое качество поверхностей (особенно трущихся) имеет большое значение: от этого зависит долговечность изделия.

Обдирочные операции – предварительные.