И РАЗЛИВКИ НИЗКОЛЕГИРОВАННОЙ СТАЛИ

Подготовил: Карпов Ф. И. Руководитель: Марчук В.

В.МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РФ

ВЫКСУНСКИЙ ФИЛИАЛ

ФЕДЕРАЛЬНОГО ГОСУДАРСТВЕННОГО АВТОНОМНОГО ОБРАЗОВАТЕЛЬНОГО УЧРЕЖДЕНИЯ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

«НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ ТЕХНОЛОГИЧЕСКИЙ УНИВЕРСИТЕТ «МИСиС»

![АНАЛИЗ И ПУТИ СОВЕРШЕНСТВОВАНИЯ ТЕХНОЛОГИИ ВЫПЛАВКИ В ДСП, КОВШЕВОЙ ОБРАБОТКИ И Технология выплавки железоуглеродистого полупродуктаДобавки в завалку дуговой сталеплавильной печи[P]≤0,010%Типичный химический состав Технология выплавки железоуглеродистого полупродуктаДобавки в завалку дуговой сталеплавильной печи[P]≤0,010%Типичный химический состав железоуглеродистого полупродукта для производства стали марки](/img/thumbs/a2eb0fe1553793de7fdfd1fe1b00865a-800x.jpg)

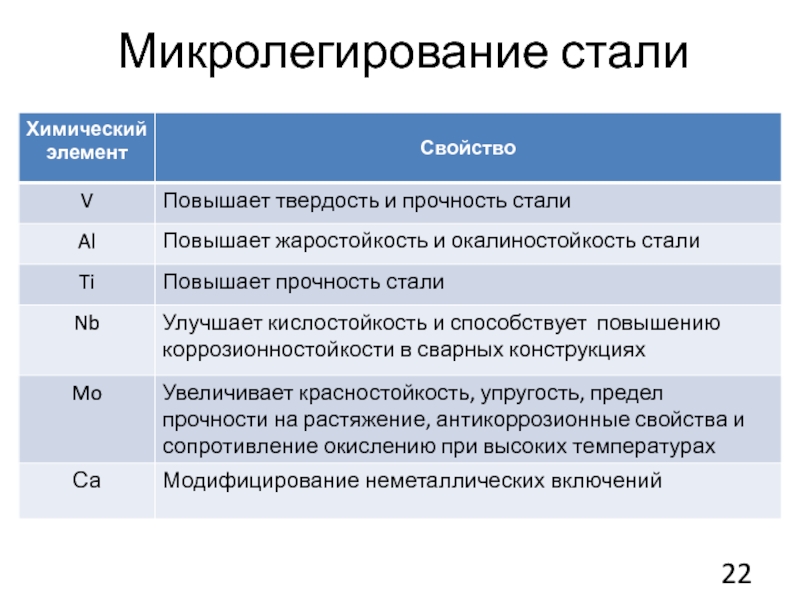

![АНАЛИЗ И ПУТИ СОВЕРШЕНСТВОВАНИЯ ТЕХНОЛОГИИ ВЫПЛАВКИ В ДСП, КОВШЕВОЙ ОБРАБОТКИ И Микролегирование сталиМикролегирование стали марки 09Г2С для изделий, работающих в условиях низких Микролегирование сталиМикролегирование стали марки 09Г2С для изделий, работающих в условиях низких температур: [Mo]≤0,12 %Микролегирование стали марки 09Г2С](/img/thumbs/4b4f3895a2b0967080d6ec64a001081a-800x.jpg)