Разделы презентаций

- Разное

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

аппараты для нагревания и охлаждения

Содержание

- 1. аппараты для нагревания и охлаждения

- 2. ТеплообменникТеплообменный аппарат— устройство, в котором осуществляется теплообмен

- 3. В рекуператорах движущиеся теплоносители разделены стенкой. К

- 4. ПрименениеНа паротурбинных электростанциях важнейшими теплообменными устройствами являются

- 5. ТеплообменникПростейший теплообменник типа «труба в трубе» Конструкции рекуперативных

- 6. ТЕПЛООБМЕННИК ПОВЕРХНОСТНОГО ТИПА (кожухотрубный). РЕБРИСТЫЙ ТЕПЛООБМЕННИК.

- 7. Выпарные аппаратыВыпаривание — это метод химико-технологической обработки для

- 8. Наибольшее распространение получили выпарные аппараты с паровым

- 9. Схема естественной циркуляции:1-циркуляционная труба;2-кипятильная труба Естественная циркуляция возникает

- 10. Выпарной аппарат с принудительной циркуляцией:1-кипятильник;2-циркуляционный насос;3-циркуляционная труба;4-сепаратор.Пленочный

- 11. Конденсатор(лат. condenso — уплотняю, сгущаю) — теплообменный аппарат, теплообменник, в котором

- 12. РазновидностиПо принципу теплообмена конденсаторы разделяются на смешивающие

- 13. Конденсатор холодильника«Минск-10»

- 14. ПастеризаторПроцесс пастеризации представляет собой доведение температуры продукта до

- 15. Виды пастеризаторовПо виду рабочего цикла пастеризаторы можно

- 16. Пластинчатые пастеризаторы применяются для тепловой обработки продуктов

- 17. Слайд 17

- 18. Испаритель — теплообменный аппарат, в котором осуществляется процесс фазового

- 19. КлассификацияПо характеру охлаждаемой среды (по назначению) различают

- 20. Принцип действияКожухотрубный испаритель состоит из широкого горизонтального

- 21. ДеаэраторДеаэратор (от де... и греч. aеr — воздух) —

- 22. Устройство деаэратораДеаэратор состоит из:деаэрационная колонка.деаэрационный бак.гидрозатвор. Работа

- 23. Термические деаэраторы подразделяют: по назначению — на

- 24. Схема атмосферного термического деаэратора

- 25. ЭкономайзерЭкономайзер (англ. Economizer, от английского слова economize — «сберегать») — элемент котлоагрегата, теплообменник, в

- 26. Виды экономайзеров Различают поверхностные и контактные экономайзеры.

- 27. Контактные водяные экономайзеры используются для нагрева воды систем

- 28. Слайд 28

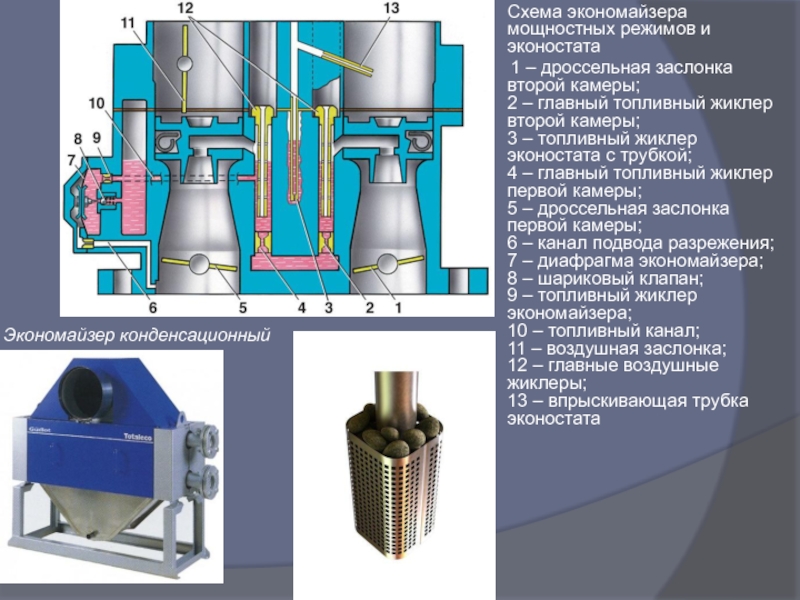

- 29. Экономайзер конденсационный Схема экономайзера мощностных режимов и

- 30. Спасибо за внимание =)

- 31. Скачать презентанцию

Слайды и текст этой презентации

Слайд 2Теплообменник

Теплообменный аппарат— устройство, в котором осуществляется теплообмен между двумя теплоносителями, имеющими

различные температуры

По принципу действия теплообменники подразделяют на рекуператоры, регенераторы и

смесительные теплообменники; существуют также теплообменники, в которых нагрев (охлаждение) теплоносителя осуществляется за счёт «внутреннего» источника теплоты (холода). По назначению:

подогреватели, конденсаторы, охладители, испарители, паропреобразователи и т.д.

Можно выделить три основных материала, применяющихся для изготовления теплообменников:

Медь(+ устойчивость к коррозии, небольшой вес и объем (низкая инерционность), компактность; - низкая надежность),

Сталь(+ относительно невысокая цена и хорошая пластичность материала; -подверженность коррозии ) ,

Чугун(+ стойкость к коррозии и долговечность; - высокая стоимость, хрупкость (подверженность образованию трещин при неправильной эксплуатации), высокая инерционность, вследствие большого веса и объема, а также громоздкость).

В последнее время на рынке стали появляться котлы с теплообменниками из нержавеющей стали и алюминиевых сплавов.

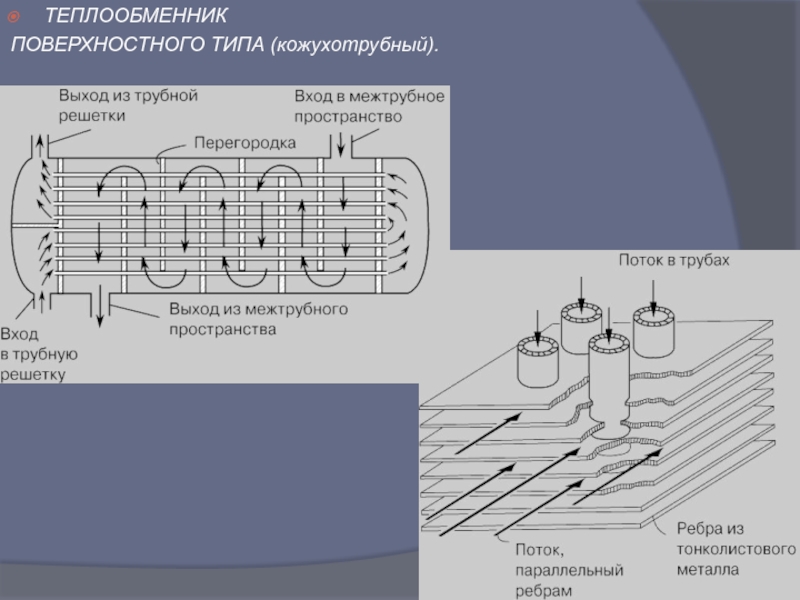

Слайд 3 В рекуператорах движущиеся теплоносители разделены стенкой. К этому типу относится

большинство теплообменников различных конструкций. В зависимости от направления движения теплоносителей

рекуперативные теплообменники могут быть прямоточными при параллельном движении в одном направлении, противоточными при параллельном встречном движении, а также при взаимно перпендикулярном движении двух взаимодействующих сред.В регенеративных теплообменниках горячий и холодный теплоносители контактируют с одной и той же поверхностью поочередно. Теплота накапливается в стенке при контакте с горячим теплоносителем и отдается при контакте с холодным. Теплообменники применяются в технологических процессах нефтеперерабатывающей, нефтехимической, химической, атомной, холодильной, газовой и других отраслях промышленности, в энергетике и коммунальном хозяйстве. От условий применения зависит конструкция теплообменника.

В контактных (смесительных) теплообменниках потоки греющего и нагреваемого веществ приводятся в прямой контакт друг с другом. Типичный пример — струйный конденсатор, в котором разбрызгиваемая вода используется для конденсации водяного пара.

Слайд 4Применение

На паротурбинных электростанциях важнейшими теплообменными устройствами являются паровой котел и конденсатор. Имеются и

другие теплообменники, назначение которых — повысить тепловой КПД электростанции или улучшить

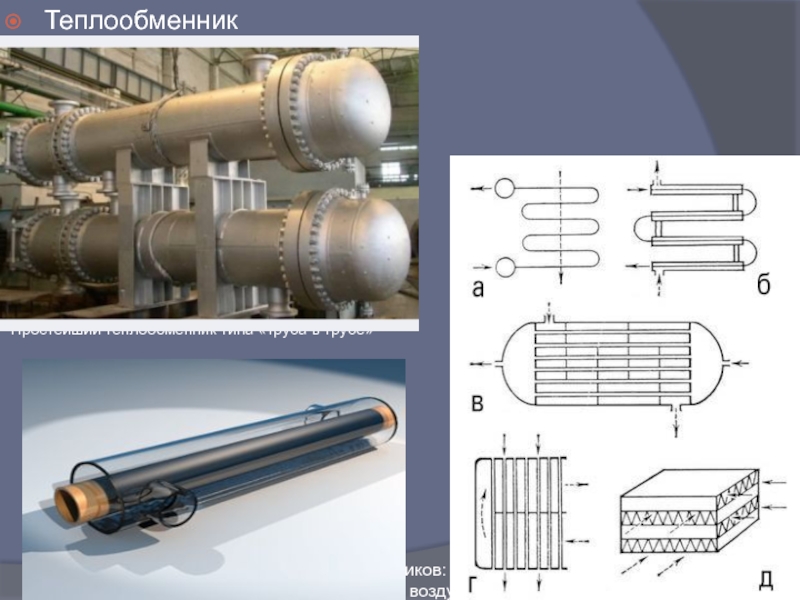

ее эксплуатационные характеристики: термические деаэраторы, экономайзеры, воздухоподогреватели и подогреватели питательной воды. Точно так же основными компонентами всякой холодильной системы с замкнутым циклом являются испаритель и конденсатор. Теплообменники применяются в технологических процессах нефтеперерабатывающей, нефтехимической, химической, атомной, холодильной, газовой и других отраслях промышленности, в энергетике и коммунальном хозяйстве.Слайд 5Теплообменник

Простейший теплообменник типа «труба в трубе»

Конструкции рекуперативных теплообменников: а —

змеевиковый; б — типа «труба в трубе»; в — кожухотрубный;

г — трубчатый воздухонагреватель; д — пластинчатый.Слайд 7Выпарные аппараты

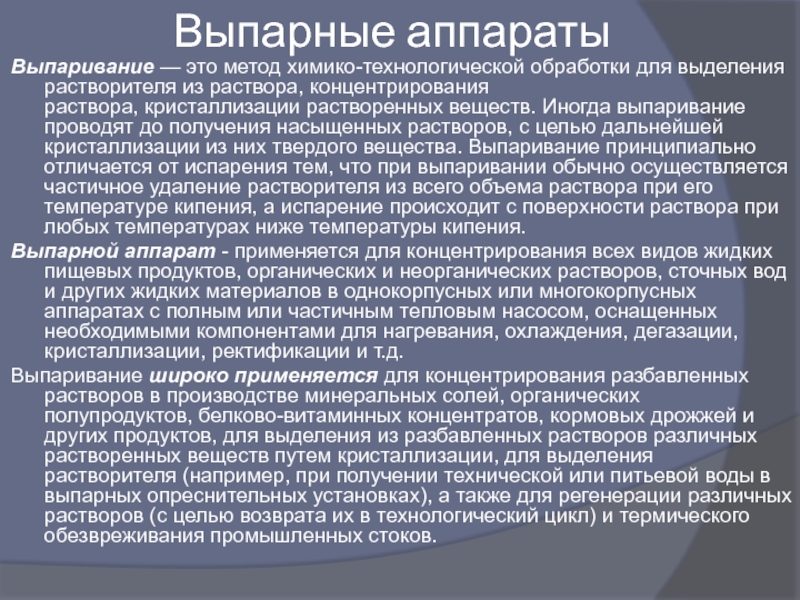

Выпаривание — это метод химико-технологической обработки для выделения растворителя из

раствора, концентрирования раствора, кристаллизации растворенных веществ. Иногда выпаривание проводят до получения насыщенных

растворов, с целью дальнейшей кристаллизации из них твердого вещества. Выпаривание принципиально отличается от испарения тем, что при выпаривании обычно осуществляется частичное удаление растворителя из всего объема раствора при его температуре кипения, а испарение происходит с поверхности раствора при любых температурах ниже температуры кипения.Выпарной аппарат - применяется для концентрирования всех видов жидких пищевых продуктов, органических и неорганических растворов, сточных вод и других жидких материалов в однокорпусных или многокорпусных аппаратах с полным или частичным тепловым насосом, оснащенных необходимыми компонентами для нагревания, охлаждения, дегазации, кристаллизации, ректификации и т.д.

Выпаривание широко применяется для концентрирования разбавленных растворов в производстве минеральных солей, органических полупродуктов, белково-витаминных концентратов, кормовых дрожжей и других продуктов, для выделения из разбавленных растворов различных растворенных веществ путем кристаллизации, для выделения растворителя (например, при получении технической или питьевой воды в выпарных опреснительных установках), а также для регенерации различных растворов (с целью возврата их в технологический цикл) и термического обезвреживания промышленных стоков.

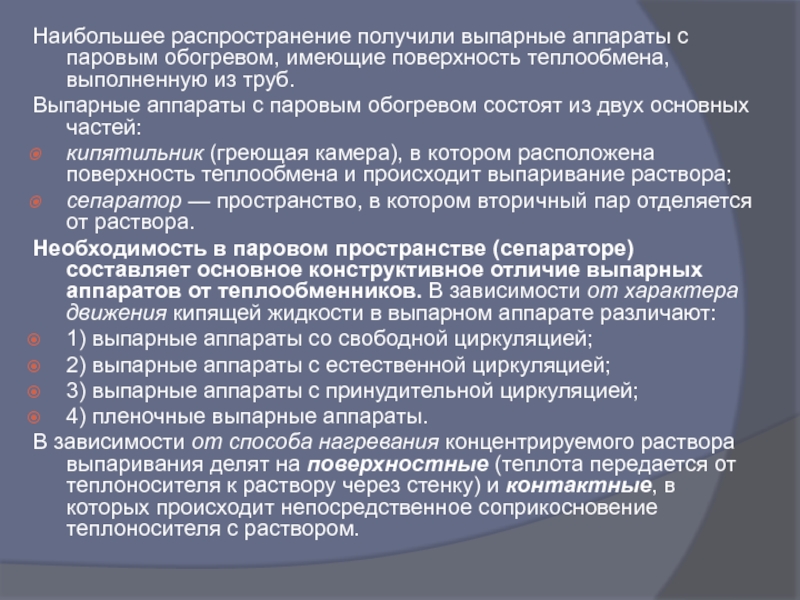

Слайд 8Наибольшее распространение получили выпарные аппараты с паровым обогревом, имеющие поверхность

теплообмена, выполненную из труб.

Выпарные аппараты с паровым обогревом состоят из

двух основных частей:кипятильник (греющая камера), в котором расположена поверхность теплообмена и происходит выпаривание раствора;

сепаратор — пространство, в котором вторичный пар отделяется от раствора.

Необходимость в паровом пространстве (сепараторе) составляет основное конструктивное отличие выпарных аппаратов от теплообменников. В зависимости от характера движения кипящей жидкости в выпарном аппарате различают:

1) выпарные аппараты со свободной циркуляцией;

2) выпарные аппараты с естественной циркуляцией;

3) выпарные аппараты с принудительной циркуляцией;

4) пленочные выпарные аппараты.

В зависимости от способа нагревания концентрируемого раствора выпаривания делят на поверхностные (теплота передается от теплоносителя к раствору через стенку) и контактные, в которых происходит непосредственное соприкосновение теплоносителя с раствором.

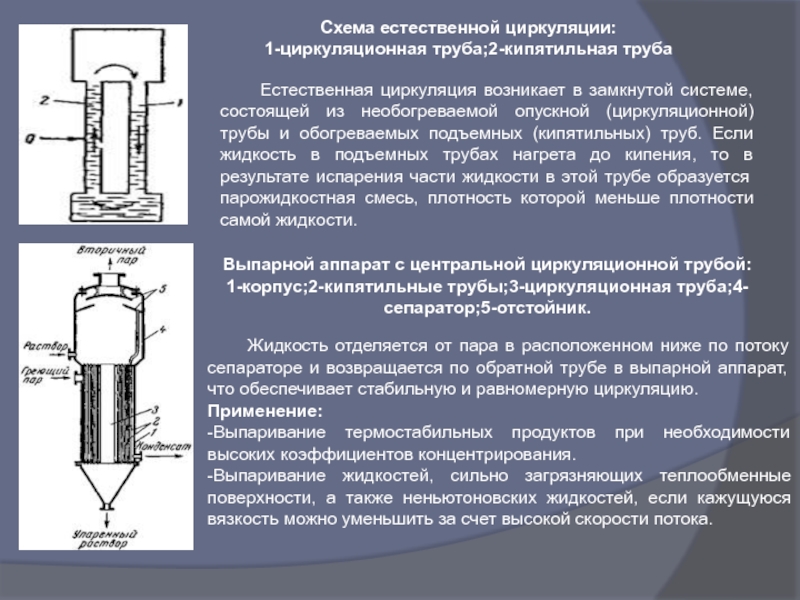

Слайд 9Схема естественной циркуляции:

1-циркуляционная труба;2-кипятильная труба

Естественная циркуляция возникает в замкнутой системе,

состоящей из необогреваемой опускной (циркуляционной) трубы и обогреваемых подъемных (кипятильных)

труб. Если жидкость в подъемных трубах нагрета до кипения, то в результате испарения части жидкости в этой трубе образуется парожидкостная смесь, плотность которой меньше плотности самой жидкости.Выпарной аппарат с центральной циркуляционной трубой:

1-корпус;2-кипятильные трубы;3-циркуляционная труба;4-сепаратор;5-отстойник.

Жидкость отделяется от пара в расположенном ниже по потоку сепараторе и возвращается по обратной трубе в выпарной аппарат, что обеспечивает стабильную и равномерную циркуляцию.

Применение:

-Выпаривание термостабильных продуктов при необходимости высоких коэффициентов концентрирования.

-Выпаривание жидкостей, сильно загрязняющих теплообменные поверхности, а также неньютоновских жидкостей, если кажущуюся вязкость можно уменьшить за счет высокой скорости потока.

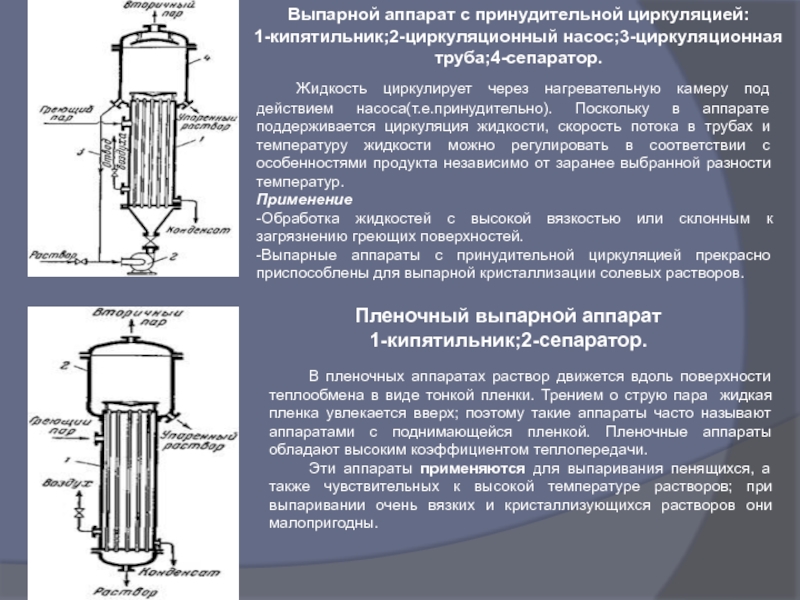

Слайд 10Выпарной аппарат с принудительной циркуляцией:

1-кипятильник;2-циркуляционный насос;3-циркуляционная труба;4-сепаратор.

Пленочный выпарной аппарат

1-кипятильник;2-сепаратор.

Жидкость циркулирует

через нагревательную камеру под действием насоса(т.е.принудительно). Поскольку в аппарате поддерживается

циркуляция жидкости, скорость потока в трубах и температуру жидкости можно регулировать в соответствии с особенностями продукта независимо от заранее выбранной разности температур.Применение

-Обработка жидкостей с высокой вязкостью или склонным к загрязнению греющих поверхностей.

-Выпарные аппараты с принудительной циркуляцией прекрасно приспособлены для выпарной кристаллизации солевых растворов.

В пленочных аппаратах раствор движется вдоль поверхности теплообмена в виде тонкой пленки. Трением о струю пара жидкая пленка увлекается вверх; поэтому такие аппараты часто называют аппаратами с поднимающейся пленкой. Пленочные аппараты обладают высоким коэффициентом теплопередачи.

Эти аппараты применяются для выпаривания пенящихся, а также чувствительных к высокой температуре растворов; при выпаривании очень вязких и кристаллизующихся растворов они малопригодны.

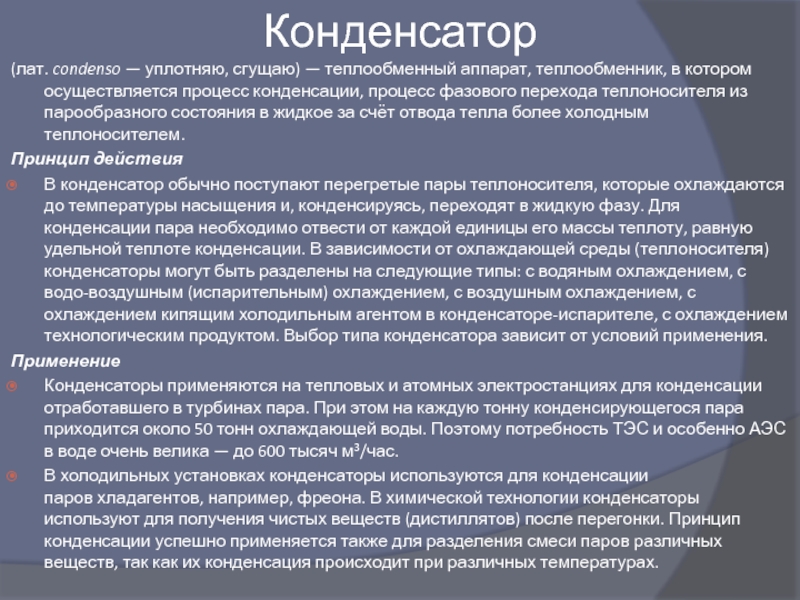

Слайд 11Конденсатор

(лат. condenso — уплотняю, сгущаю) — теплообменный аппарат, теплообменник, в котором осуществляется процесс конденсации, процесс фазового

перехода теплоносителя из парообразного состояния в жидкое за счёт отвода тепла

более холодным теплоносителем.Принцип действия

В конденсатор обычно поступают перегретые пары теплоносителя, которые охлаждаются до температуры насыщения и, конденсируясь, переходят в жидкую фазу. Для конденсации пара необходимо отвести от каждой единицы его массы теплоту, равную удельной теплоте конденсации. В зависимости от охлаждающей среды (теплоносителя) конденсаторы могут быть разделены на следующие типы: с водяным охлаждением, с водо-воздушным (испарительным) охлаждением, с воздушным охлаждением, с охлаждением кипящим холодильным агентом в конденсаторе-испарителе, с охлаждением технологическим продуктом. Выбор типа конденсатора зависит от условий применения.

Применение

Конденсаторы применяются на тепловых и атомных электростанциях для конденсации отработавшего в турбинах пара. При этом на каждую тонну конденсирующегося пара приходится около 50 тонн охлаждающей воды. Поэтому потребность ТЭС и особенно АЭС в воде очень велика — до 600 тысяч м³/час.

В холодильных установках конденсаторы используются для конденсации паров хладагентов, например, фреона. В химической технологии конденсаторы используют для получения чистых веществ (дистиллятов) после перегонки. Принцип конденсации успешно применяется также для разделения смеси паров различных веществ, так как их конденсация происходит при различных температурах.

Слайд 12Разновидности

По принципу теплообмена конденсаторы разделяются на смешивающие (конденсаторы смешения) и

поверхностные. В смешивающих конденсаторах водяной пар непосредственно соприкасается с охлаждающей

водой, а в поверхностных пары рабочего тела отделены стенкой от охлаждающего теплоносителя. Поверхностные конденсаторы разделяются по следующим особенностям:по направлению потоков теплоносителя: прямоточные, противоточные и с поперечным потоком теплоносителей;

по количеству изменений направления движения теплоносителя — на одноходовые, двухходовые и др.;

по количеству последовательно соединённых корпусов — одноступенчатые, двухступенчатые и др.

по конструктивному исполнению: кожухотрубные, пластинчатые и др.

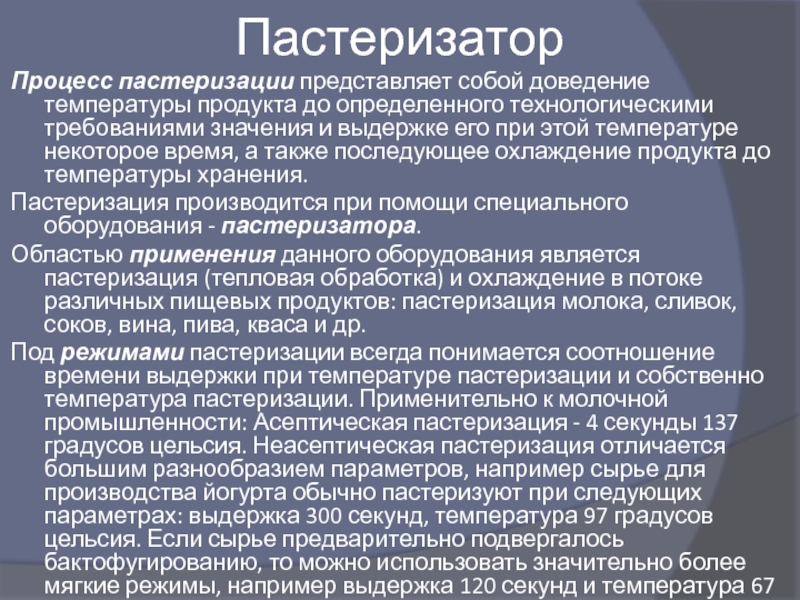

Слайд 14Пастеризатор

Процесс пастеризации представляет собой доведение температуры продукта до определенного технологическими требованиями

значения и выдержке его при этой температуре некоторое время, а

также последующее охлаждение продукта до температуры хранения.Пастеризация производится при помощи специального оборудования - пастеризатора.

Областью применения данного оборудования является пастеризация (тепловая обработка) и охлаждение в потоке различных пищевых продуктов: пастеризация молока, сливок, соков, вина, пива, кваса и др.

Под режимами пастеризации всегда понимается соотношение времени выдержки при температуре пастеризации и собственно температура пастеризации. Применительно к молочной промышленности: Асептическая пастеризация - 4 секунды 137 градусов цельсия. Неасептическая пастеризация отличается большим разнообразием параметров, например сырье для производства йогурта обычно пастеризуют при следующих параметрах: выдержка 300 секунд, температура 97 градусов цельсия. Если сырье предварительно подвергалось бактофугированию, то можно использовать значительно более мягкие режимы, например выдержка 120 секунд и температура 67 градусов цельсия.

Слайд 15Виды пастеризаторов

По виду рабочего цикла пастеризаторы можно разделить на периодические

(дискретные) и непрерывного действия. Пастеризаторы дискретного действия ввиду больших эксплуатационных затрат редко

применяются в промышленности, например, автоклавы в консервной промышленности. Пастеризаторы непрерывного действия широко применяются в молочной, соковой, пивоваренной промышленности. Пастеризаторы дискретного действия в настоящий момент широко используются при производстве кетчупов.По типу обрабатываемого сырья пастеризаторы можно разделить на пастеризаторы жидкостей, паст и пастеризаторы заключенной в тару продукции.

По типу условий пастеризации - на асептические (стерильные) и неасептические (нестерильные). Асептические пастеризаторы можно разделить на пастеризаторы с непосредственным нагревом продукта (обычно стерильным паром), и с нагревом продукта с помощью теплообменного агрегата ("горячий контур"). В пастеризаторах с непосредственным нагревом продукта охлаждение продукта производится в вакууных камерах (деаэраторах), в пастеризаторах с нагревом продукта с помощью теплообменного агрегата - в секции регенерации теплообменника (не всегда, встречаются конструкции в которых охлаждение производится оборотной/ледяной водой).

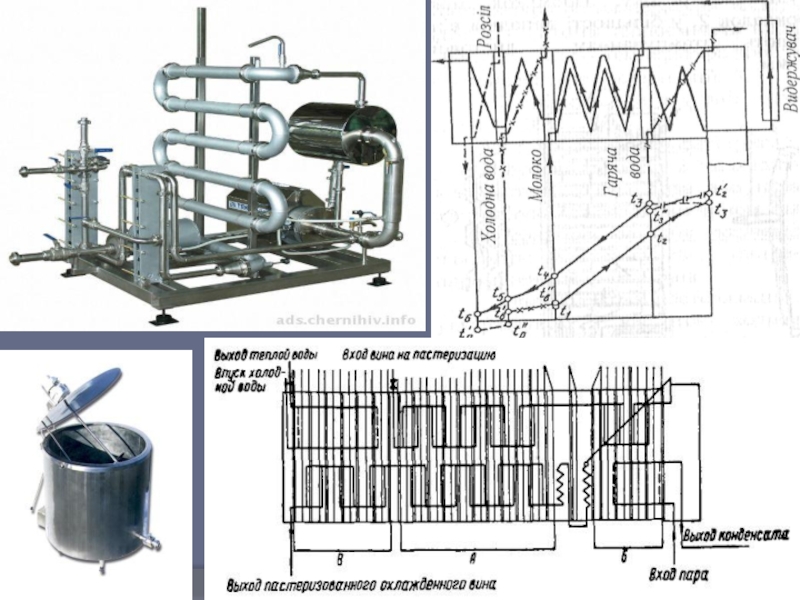

Слайд 16Пластинчатые пастеризаторы применяются для тепловой обработки продуктов с пониженной вязкостью

(молоко, соки, чай, напитки и т.д.) в тонкослойном непрерывном потоке.

Трубчатые

пастеризаторы применяются для обработки продуктов различной степени вязкости (молоко, молочные напитки, сливки, смесь мороженого, кремы, майонезы, кетчупы и т.д.) в закрытом потоке. Трубчатые теплообменные аппараты выгодно отличаются по цене и более просты в изготовлении по сравнению с пластинчатыми теплообменниками. Использование установки дает возможность обрабатывать продукт при высоком давлении, температуре, скорости движения; а также полностью исключить попадание одной среды в другую. Установка обладает хорошей термической активностью. Скребковые пастеризаторы применяются для пастеризации и охлаждения продуктов с высокой вязкостью (жирные сливки, творожная смесь, смесь мороженого, томатная паста, кетчупы). Скребковые теплообменники обеспечивают равномерность нагрева или охлаждения продукта за счет его принудительного перемешивания в канале теплообменника.

Слайд 18Испаритель

— теплообменный аппарат, в котором осуществляется процесс фазового перехода жидкого теплоносителя в

парообразное и газообразное состояние за счёт подвода от более горячего

теплоносителя. Таким горячим теплоносителем обычно являются вода, воздух, рассол или газообразные, жидкие или твердые технологические продукты. Когда процесс фазового перехода происходит на поверхности жидкости, то это называется испарением. Если процесс происходит на всей глубине жидкости с образованием паровых пузырьков, то это называется кипением. Фазовый переход может происходить как с однородной жидкостью, так и со смесью жидких компонентов.Применение

В теплоэнергетике испаритель предназначен для выработки дистиллята, восполняющего потери конденсата в паросиловых установках. Существуют испарители, обогреваемые дымовыми газами, уходящими из котельных агрегатов. Получаемый в таких испарителях пар может быть использован как для восполнения потерь конденсата, так и для теплоснабжения. Испарители большой производительности находят применение на расположенных у морей и океанов атомных электростанциях для опреснения морской воды. Испарители, называемые иногда опреснителями, устанавливают на морских судах. И являются основными элементами холодильных установок, в которых испаряется холодильный агент, предназначенный для непосредственного (или посредством рассола) охлаждения холодильных камер.

Слайд 19Классификация

По характеру охлаждаемой среды (по назначению) различают испарители для охлаждения

жидких хладоносителей и технологических продуктов; для охлаждения воздуха и газообразных технологических продуктов, т.

е.когда происходит непосредственный теплообмен между охлаждаемым объектом и хладагентом; для охлаждения твердых технологических продуктов; испарители-конденсаторы.В зависимости от условий циркуляции охлаждаемой жидкости испарители могут быть закрытого или открытого типов. Испарителями закрытого типа называют испарители с закрытой системой циркуляции охлаждаемой жидкости, прокачиваемой насосом. К ним относятся кожухотрубные и кожухозмеевиковые испарители. Испарителями открытого типа называют испарители с открытым уровнем охлаждаемой жидкости, циркуляция которой создается мешалкой. К ним относятся вертикально-трубные и панельные испарители.

По характеру заполнения хладагентом испарители разделяют на затопленные и незатопленные. К последним относятся оросительный, кожухотрубный с кипением в трубах, а также змеевиковый испарители с верхней подачей жидкости.

Испарители также разделяют на группы в зависимости от того, на какой поверхности кипит хладагент: в межтрубном пространстве (кожухотрубные затопленные и оросительные) или внутри труб и каналов (кожухотрубные с кипением в трубах, вертикально-трубные и панельные). Последнее разделение важно с точки зрения выбора модели для расчета теплоотдачи кипящей жидкости.

По характеру движения хладагента различают испарители с естественной и вынужденной циркуляцией.

Слайд 20Принцип действия

Кожухотрубный испаритель состоит из широкого горизонтального цилиндра (кожуха), внутри

которого находятся трубные решетки. Эти решетки представляют собой набор тонких

медных трубок, по которым течет хладоноситель (вода). Диаметр таких трубок, в среднем, составляет 20–25 см., в них хладоноситель перемещается со скоростью до 2 м/с. В пространстве между трубными решетками находится кипящий хладагент. К обоим краям решетки крепятся патрубки, которые подсоединяются к системе водоохлаждения. Для повышения теплообмена на наружной части решетки имеется оребрение.В процессе работы хладагент по трубкам перемещается из нижней части испарителя вверх. Во время своего передвижения он охлаждает воду, которая циркулирует с внешней стороны трубок. Разделительные перегородки внутри цилиндра обеспечивают движущейся воде скорость от 0.5 до3 м/с.Конструкция пластинчатого испарителя представляет собой несколько рядов одноразмерных стальных пластин, соединенных между собой по принципу «елочки». Хладоноситель и хладагент в таком испарителе движутся не параллельно друг другу, а навстречу, каждый внутри своего независимого контура. По сравнению с другими типами испарителей, пластинчатые обладают рядом неоспоримых преимуществ: они отличаются небольшими габаритами; менее подвержены поломкам, а в случая возникновения неисправностей устойчивы к замораживанию; имеют высокую производительность.

Слайд 21Деаэратор

Деаэратор (от де... и греч. aеr — воздух) — техническое устройство, реализующее

процесс деаэрации некоторой жидкости (обычно воды или жидкого топлива), то есть её очистки от присутствующих

в ней нежелательных газовых примесей.Деаэратор устанавливают на тепловых электростанциях для деаэрации питательной воды, подаваемой в парогенераторы, и подпиточной воды, подаваемой в тепловую сеть. При отсутствии деаэрации растворённые в воде коррозионно-активные газы (кислород и свободная двуокись углерода), выделяясь в парогенераторе или тепловой сети, вызывают коррозию металла.

По принципу действия различают Д. термические (нашли наибольшее распространение), десорбционные, химические и др.

Виды деаэраторов принципу давления: Атмосферные деаэраторы (устанавливают на линиях, в которых осуществляется подача добавочной воды), Вакуумные деаэраторы (устанавливаются на подпитке тепловых сетей), Деаэраторы повышенного давления (устанавливаются на основном потоке образующего конденсата).

Типы деаэраторов: поверхностные, смешанные и перегретой воды.

Назначение

Защита трубопроводов и оборудования от коррозии.

Недопущение воздушных пузырей, нарушающих проходимость гидравлических систем, нормальную работу форсунок и т. д.

Защита насосов от кавитации(пустоты).

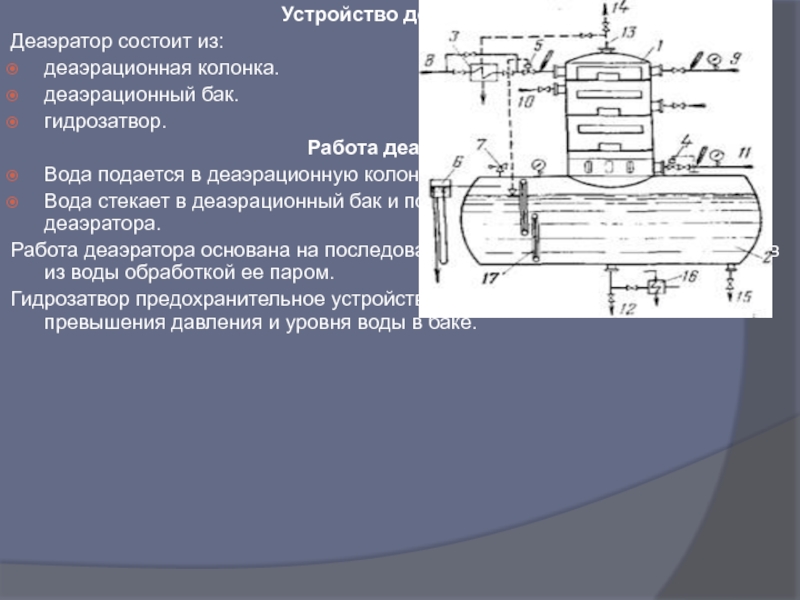

Слайд 22Устройство деаэратора

Деаэратор состоит из:

деаэрационная колонка.

деаэрационный бак.

гидрозатвор.

Работа деаэратора

Вода подается в

деаэрационную колонку, проходит обработку.

Вода стекает в деаэрационный бак и после

выдержки выводится из деаэратора.Работа деаэратора основана на последовательном отделении и удалении газов из воды обработкой ее паром.

Гидрозатвор предохранительное устройство защищающее от опасного превышения давления и уровня воды в баке.

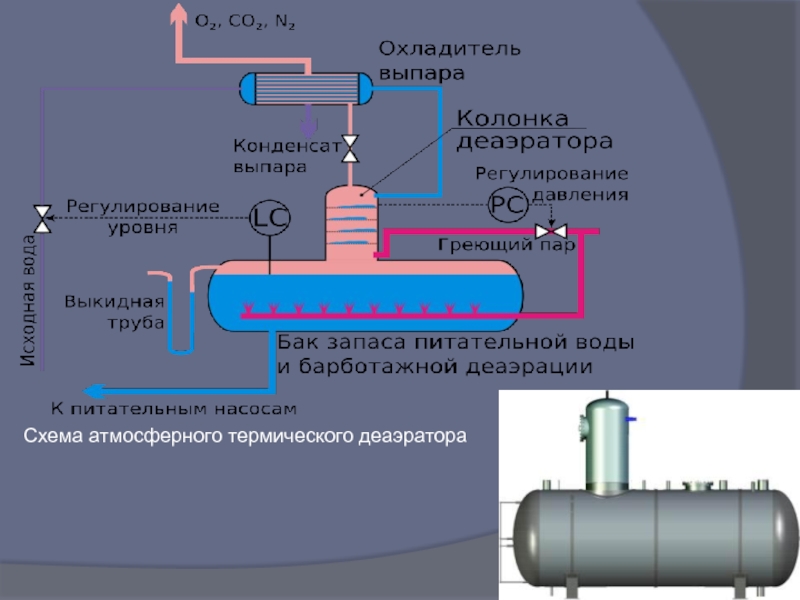

Принципиальная схема деаэратора.

1 — деаэраторная колонка; 2 — бак-аккумулятор; 3— охладитель выпара; 4 — регулятор давления; 5 — регулятор уровня; б — гидравлический затвор; 7 — предохранительный клапан; 8 — подвод химически очищенной воды; 9 — подвод основного конденсата; 10 — подвод дренажа подогревателей высокого давления; 11 — подвод греющего пара; 12 — отвод деаэрированной воды; 13 — отвод выпара; 14 — выхлоп в атмосферу; IS — дренаж; 16 — теплообменник для охлаждения проб воды; 17 — водоуказательное стекло.

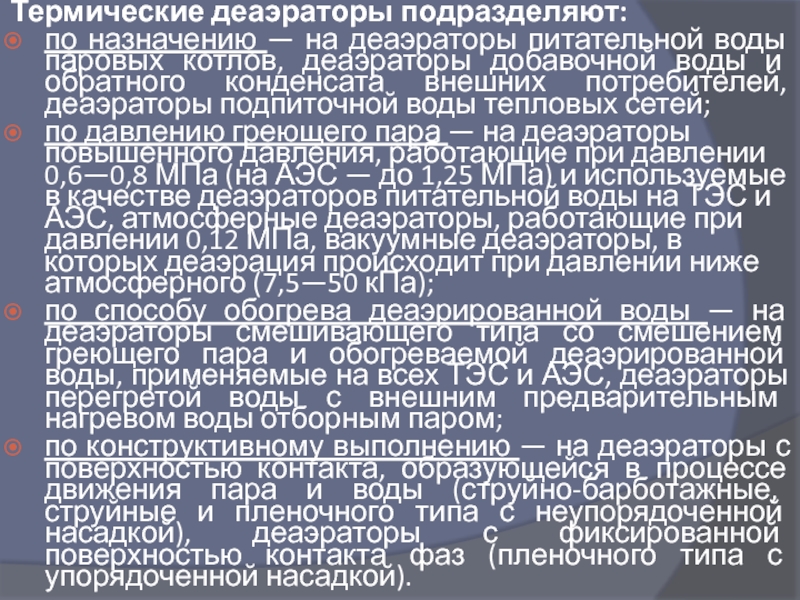

Слайд 23Термические деаэраторы подразделяют:

по назначению — на деаэраторы питательной воды

паровых котлов, деаэраторы добавочной воды и обратного конденсата внешних потребителей,

деаэраторы подпиточной воды тепловых сетей;по давлению греющего пара — на деаэраторы повышенного давления, работающие при давлении 0,6—0,8 МПа (на АЭС — до 1,25 МПа) и используемые в качестве деаэраторов питательной воды на ТЭС и АЭС, атмосферные деаэраторы, работающие при давлении 0,12 МПа, вакуумные деаэраторы, в которых деаэрация происходит при давлении ниже атмосферного (7,5—50 кПа);

по способу обогрева деаэрированной воды — на деаэраторы смешивающего типа со смешением греющего пара и обогреваемой деаэрированной воды, применяемые на всех ТЭС и АЭС, деаэраторы перегретой воды с внешним предварительным нагревом воды отборным паром;

по конструктивному выполнению — на деаэраторы с поверхностью контакта, образующейся в процессе движения пара и воды (струйно-барботажные, струйные и пленочного типа с неупорядоченной насадкой), деаэраторы с фиксированной поверхностью контакта фаз (пленочного типа с упорядоченной насадкой).

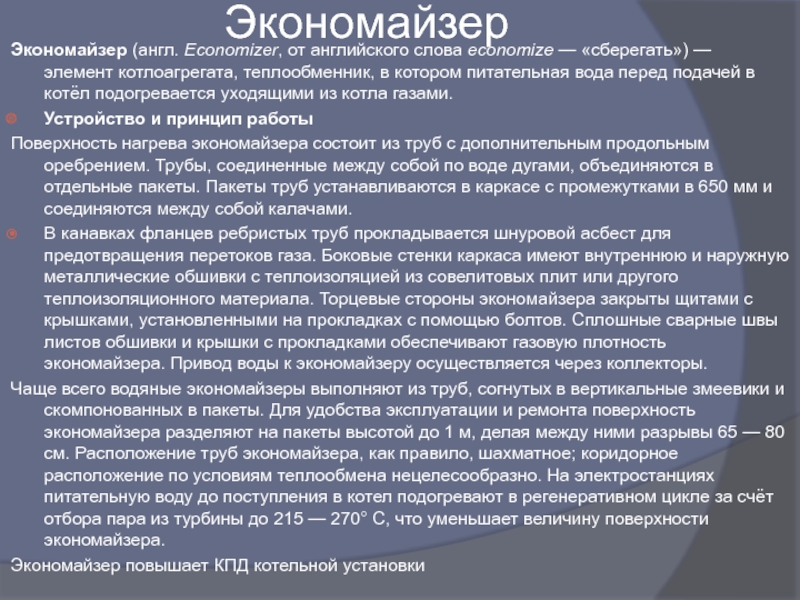

Слайд 25Экономайзер

Экономайзер (англ. Economizer, от английского слова economize — «сберегать») — элемент котлоагрегата, теплообменник, в котором питательная вода

перед подачей в котёл подогревается уходящими из котла газами.

Устройство

и принцип работыПоверхность нагрева экономайзера состоит из труб с дополнительным продольным оребрением. Трубы, соединенные между собой по воде дугами, объединяются в отдельные пакеты. Пакеты труб устанавливаются в каркасе с промежутками в 650 мм и соединяются между собой калачами.

В канавках фланцев ребристых труб прокладывается шнуровой асбест для предотвращения перетоков газа. Боковые стенки каркаса имеют внутреннюю и наружную металлические обшивки с теплоизоляцией из совелитовых плит или другого теплоизоляционного материала. Торцевые стороны экономайзера закрыты щитами с крышками, установленными на прокладках с помощью болтов. Сплошные сварные швы листов обшивки и крышки с прокладками обеспечивают газовую плотность экономайзера. Привод воды к экономайзеру осуществляется через коллекторы.

Чаще всего водяные экономайзеры выполняют из труб, согнутых в вертикальные змеевики и скомпонованных в пакеты. Для удобства эксплуатации и ремонта поверхность экономайзера разделяют на пакеты высотой до 1 м, делая между ними разрывы 65 — 80 см. Расположение труб экономайзера, как правило, шахматное; коридорное расположение по условиям теплообмена нецелесообразно. На электростанциях питательную воду до поступления в котел подогревают в регенеративном цикле за счёт отбора пара из турбины до 215 — 270° C, что уменьшает величину поверхности экономайзера.

Экономайзер повышает КПД котельной установки

Слайд 26Виды экономайзеров

Различают поверхностные и контактные экономайзеры. Поверхностные экономайзеры в свою

очередь бывают – питательные (нагрев воды для питания котлов) и

теплофикационные (нагрев воды для систем отопления).По материалу конструкции различают чугунные и стальные экономайзеры. К основным характеристикам оборудования также относятся: схема присоединения и степень нагрева воды – экономайзеры «кипящего» и «не кипящего» типа; размещение относительно котлов – групповое и индивидуальное.

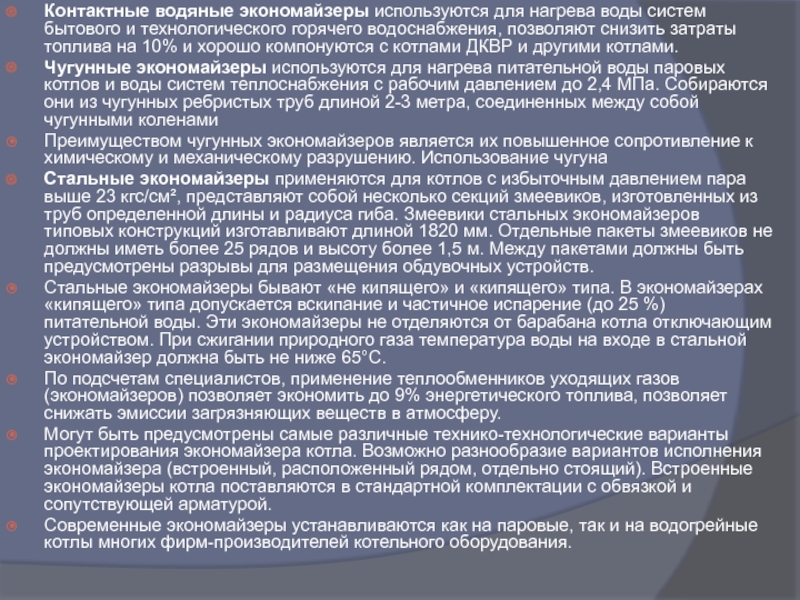

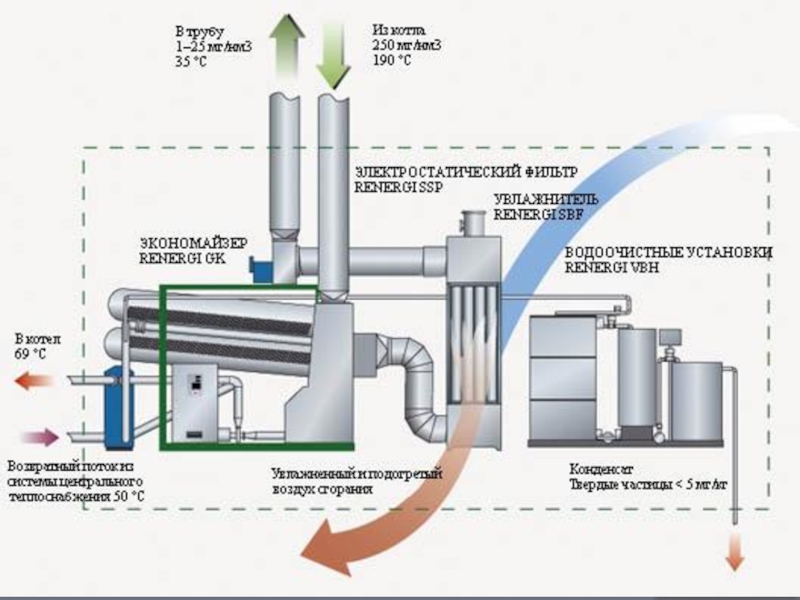

Слайд 27Контактные водяные экономайзеры используются для нагрева воды систем бытового и технологического

горячего водоснабжения, позволяют снизить затраты топлива на 10% и хорошо

компонуются с котлами ДКВР и другими котлами.Чугунные экономайзеры используются для нагрева питательной воды паровых котлов и воды систем теплоснабжения с рабочим давлением до 2,4 МПа. Собираются они из чугунных ребристых труб длиной 2-3 метра, соединенных между собой чугунными коленами

Преимуществом чугунных экономайзеров является их повышенное сопротивление к химическому и механическому разрушению. Использование чугуна

Стальные экономайзеры применяются для котлов с избыточным давлением пара выше 23 кгс/см², представляют собой несколько секций змеевиков, изготовленных из труб определенной длины и радиуса гиба. Змеевики стальных экономайзеров типовых конструкций изготавливают длиной 1820 мм. Отдельные пакеты змеевиков не должны иметь более 25 рядов и высоту более 1,5 м. Между пакетами должны быть предусмотрены разрывы для размещения обдувочных устройств.

Стальные экономайзеры бывают «не кипящего» и «кипящего» типа. В экономайзерах «кипящего» типа допускается вскипание и частичное испарение (до 25 %) питательной воды. Эти экономайзеры не отделяются от барабана котла отключающим устройством. При сжигании природного газа температура воды на входе в стальной экономайзер должна быть не ниже 65°С.

По подсчетам специалистов, применение теплообменников уходящих газов (экономайзеров) позволяет экономить до 9% энергетического топлива, позволяет снижать эмиссии загрязняющих веществ в атмосферу.

Могут быть предусмотрены самые различные технико-технологические варианты проектирования экономайзера котла. Возможно разнообразие вариантов исполнения экономайзера (встроенный, расположенный рядом, отдельно стоящий). Встроенные экономайзеры котла поставляются в стандартной комплектации с обвязкой и сопутствующей арматурой.

Современные экономайзеры устанавливаются как на паровые, так и на водогрейные котлы многих фирм-производителей котельного оборудования.