Слайд 1Электрофизические и электрохимические способы обработки поверхностей деталей

Слайд 2Электрофизические методы обработки материалов – методы изменения формы, размеров, шероховатости,

происходящие под воздействием электрического тока и его разрядов, электромагнитного поля,

плазменной струи.

Электрохимическая обработка основана на принципе локального анодного растворения при высокой плотности электрического тока (20-250 А/см2) и малых межэлектродных зазорах (0,02-0,5мм) в проточном электролите.

Слайд 3Основные особенности характерные для ЭХО и ЭФО

Большие технологические возможности без

значительных механических усилий.

Получение сложных по форме поверхностей (при простой

кинематике процесса).

Относительная простота, низкая себестоимость и высокая стойкость применяемого инструмента.

Возможность автоматизации.

Слайд 4Недостатки ЭХО и ЭФО

Повышенная энергоемкость процессов.

Громоздкость оборудования и оснастки (специальные

источники питания электрическим током, устройства подачи, сбора, хранения и очистки

рабочей жидкости).

Необходимость размещения станков в отдельном помещении.

Слайд 5Электрофизические способы обработки

Слайд 61. Электроэрозионная обработка (ЭЭО)

изменение формы, размеров, шероховатости под воздействием электрических

разрядов в результате электрической эрозии.

Слайд 71. ЭЭО

ЭИ – графит, медь, алюминий, латунь.

Рабочая жидкость

для локализации

электрического разряда,

для удаления продуктов эрозии,

для охлаждения инструмента и заготовки

для повышения параметров качества заготовки.

Изолятор

Заготовка

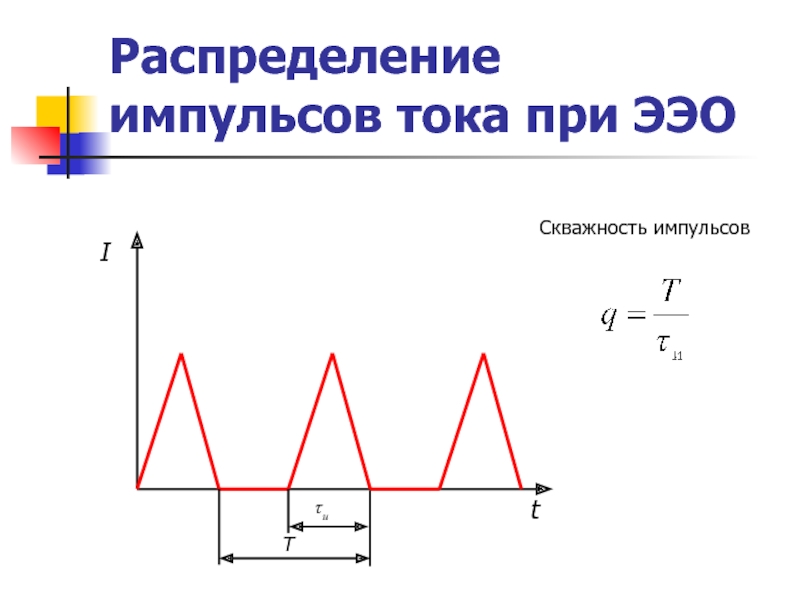

Слайд 8Распределение импульсов тока при ЭЭО

Скважность импульсов

Слайд 9Виды ЭЭО: Объемное копирование.

Слайд 11Виды ЭЭО: Прошивание. Отрезка.

Прошивание

Отрезка

S

Рабочая

жидкость

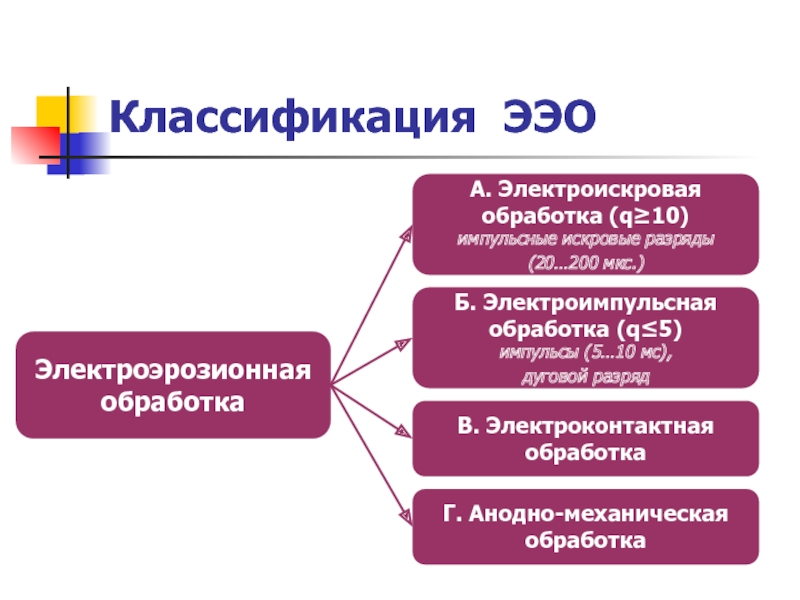

Слайд 15Классификация ЭЭО

Электроэрозионная

обработка

В. Электроконтактная

обработка

Б. Электроимпульсная

обработка (q≤5)

импульсы (5…10 мс),

дуговой разряд

А. Электроискровая

обработка (q≥10)

импульсные искровые разряды

(20…200 мкс.)

Г. Анодно-механическая

обработка

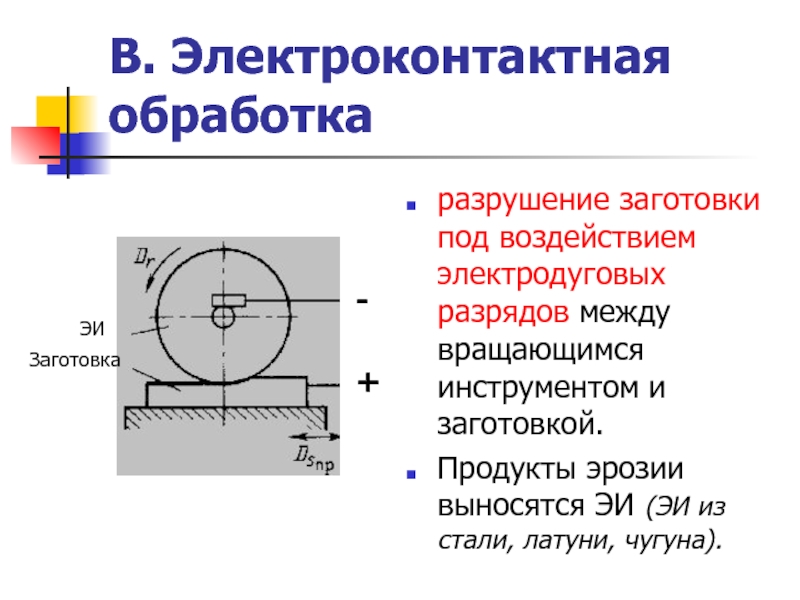

Слайд 16В. Электроконтактная

обработка

разрушение заготовки под воздействием электродуговых разрядов между вращающимся

инструментом и заготовкой.

Продукты эрозии выносятся ЭИ (ЭИ из стали,

латуни, чугуна).

Заготовка

ЭИ

-

+

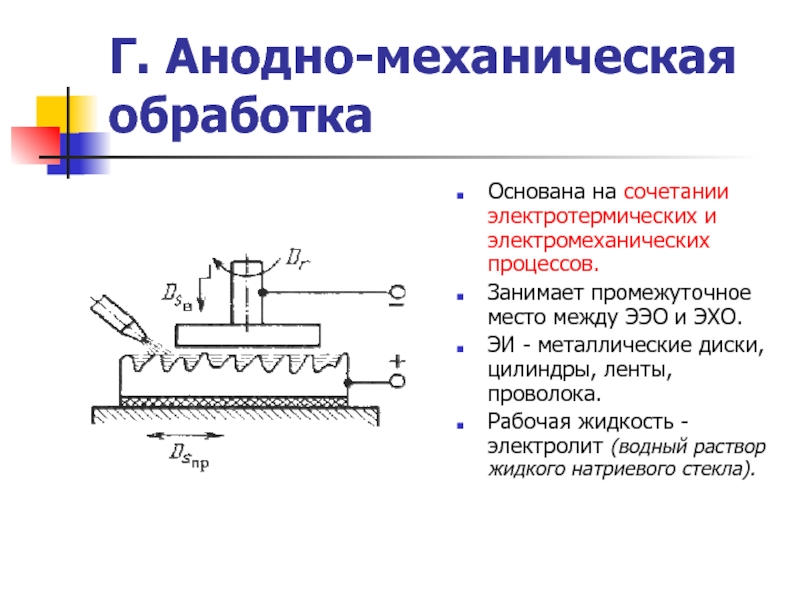

Слайд 17Г. Анодно-механическая

обработка

Основана на сочетании электротермических и электромеханических процессов.

Занимает

промежуточное место между ЭЭО и ЭХО.

ЭИ - металлические диски,

цилиндры, ленты, проволока.

Рабочая жидкость - электролит (водный раствор жидкого натриевого стекла).

Слайд 18Г. Анодно-механическая

обработка

При пропускании постоянного электрического тока происходит процесс анодного

растворения, как при ЭХО.

При соприкосновении инструмента с микронеровностями заготовки происходит

электроэрозия, присущая электроискровой обработке. Металл заготовки в месте контакта с инструментом разогревается и разжижается.

Продукты электроэрозии и анодного растворения удаляются при относительных движениях инструмента и заготовки.

Слайд 19Г. Анодно-механическая

обработка

Для обработки заготовок из высокопрочных и труднообрабатываемых сплавов,

вязких материалов.

Разрезка.

Прорезка пазов и щелей.

Обработка поверхностей тел вращения.

Шлифовка плоских поверхностей

и поверхности, имеющие форму тел вращения.

Полировка.

Заточка режущего инструмента.

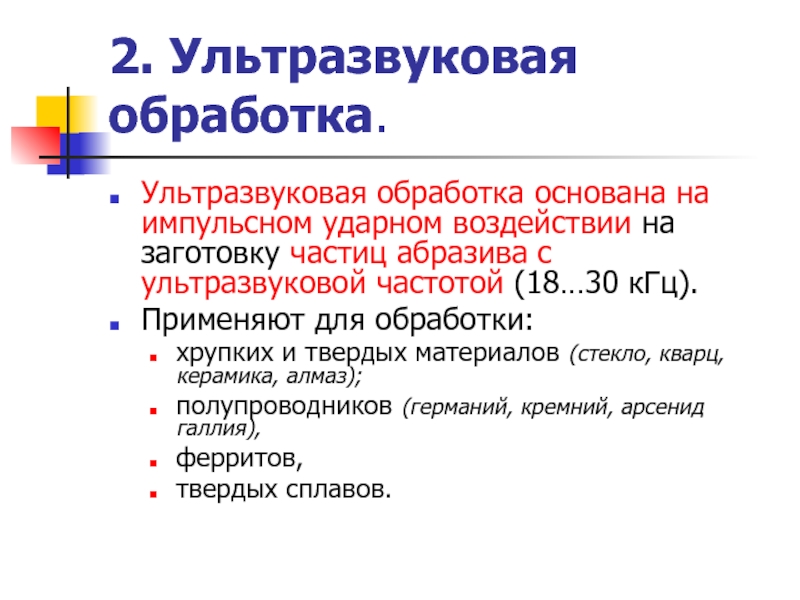

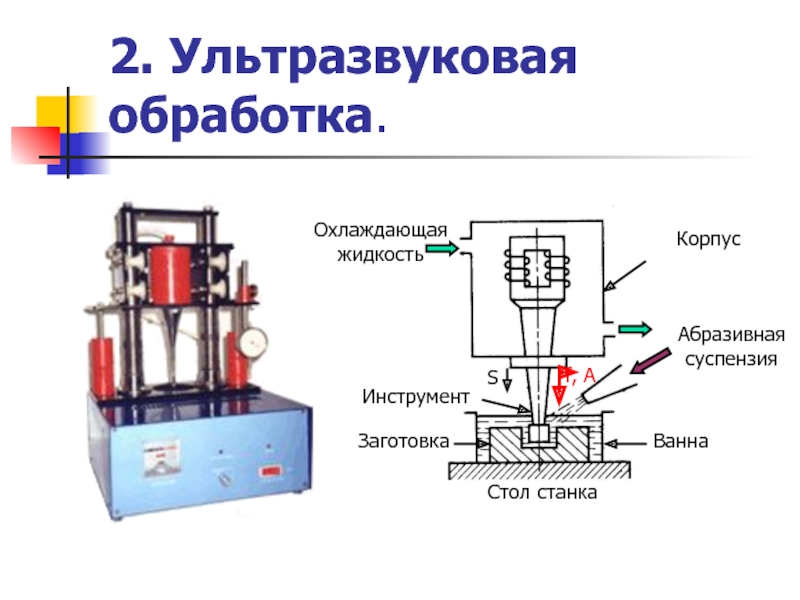

Слайд 202. Ультразвуковая обработка.

Ультразвуковая обработка основана на импульсном ударном воздействии на

заготовку частиц абразива с ультразвуковой частотой (18…30 кГц).

Применяют для

обработки:

хрупких и твердых материалов (стекло, кварц, керамика, алмаз);

полупроводников (германий, кремний, арсенид галлия),

ферритов,

твердых сплавов.

Слайд 222. Ультразвуковая обработка.

Применение ультразвуковой обработки:

глухие и сквозные отверстия, полости и

щели различного сечения;

разрезание заготовок различного профиля на пластины нужной

толщины;

вырезание из плоских заготовок деталей различной формы и размеров;

снятие заусенцев;

гравирование;

клеймение.

Слайд 233. Плазменная обработка.

Плазменная обработка – воздействие низкотемпературной плазмой. (10000-20000°С).

Плазменная

струя - направленный поток частично или полностью ионизированного газа.

Плазму получают

пропуская газ (азот, аргон, водород, гелий, воздух и их смеси) через столб сжатой дуги.

При обработке меняется форма, размеры, структура обрабатываемого материала.

Возможна обработка коррозионностойких сталей, меди, алюминия и др. металлов, не поддающихся кислородной резке.

Слайд 243. Плазменная обработка.

Оборудование – плазмотрон.

Виды плазменной обработки:

Резка металлов;

Плазменный нагрев;

Плавка металла;

Сварка;

Наплавка;

Напыление;

Восстановления

(до 3 мм) изношенных деталей.

Слайд 254. Лазерная обработка.

Лазерная технология – основана на тепловом воздействии лазерного

луча высокой энергии на поверхность заготовки.

Резка (ширина реза -

0,3…1 мм),

Прошивка отверстий (Ø несколько мкм, глубиной до 15 мм; производительность до 300 отверстий в минуту),

Закалка,

Сварка различных материалов любой твердости (металлы, алмазы, рубины),

Пайка,

Нанесение маркировки.

Слайд 275. Электронно-лучевая обработка.

Электроннолучевая обработка - основана на удалении вещества при

воздействии сфокусированного пучка электронов, кинетическая энергия которого, превращаясь в тепловую,

вызывает нагрев, плавление и испарение металлов.

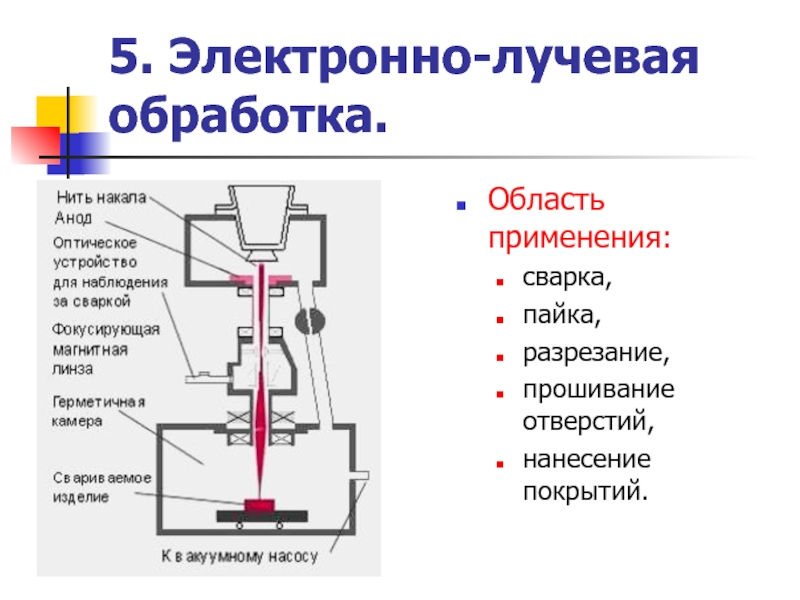

Слайд 285. Электронно-лучевая обработка.

Область применения:

сварка,

пайка,

разрезание,

прошивание отверстий,

нанесение покрытий.

Слайд 29Электрохимические способы обработки

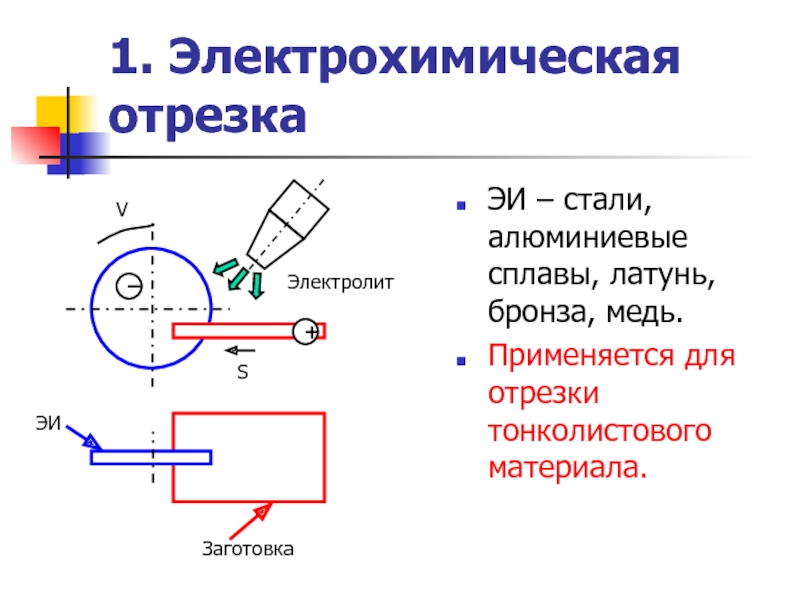

Слайд 301. Электрохимическая отрезка

ЭИ – стали, алюминиевые сплавы, латунь, бронза, медь.

Применяется

для отрезки тонколистового материала.

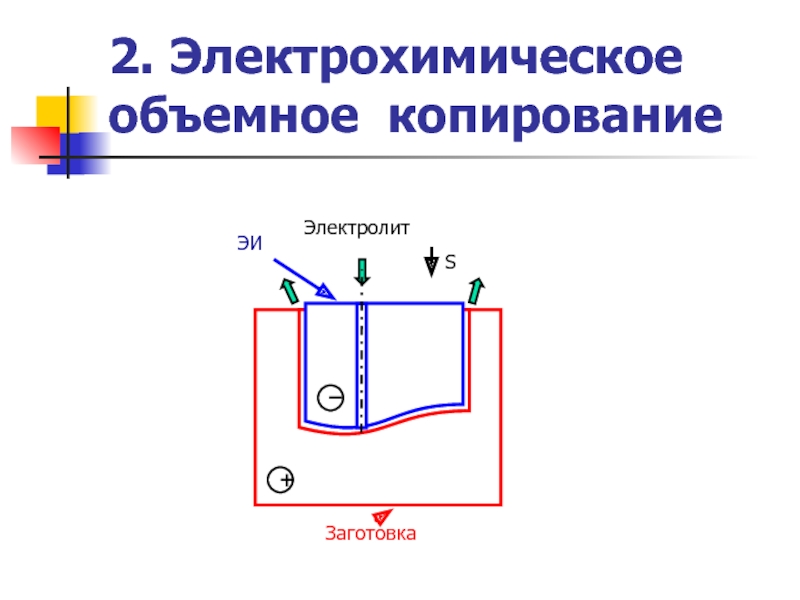

Слайд 312. Электрохимическое объемное копирование

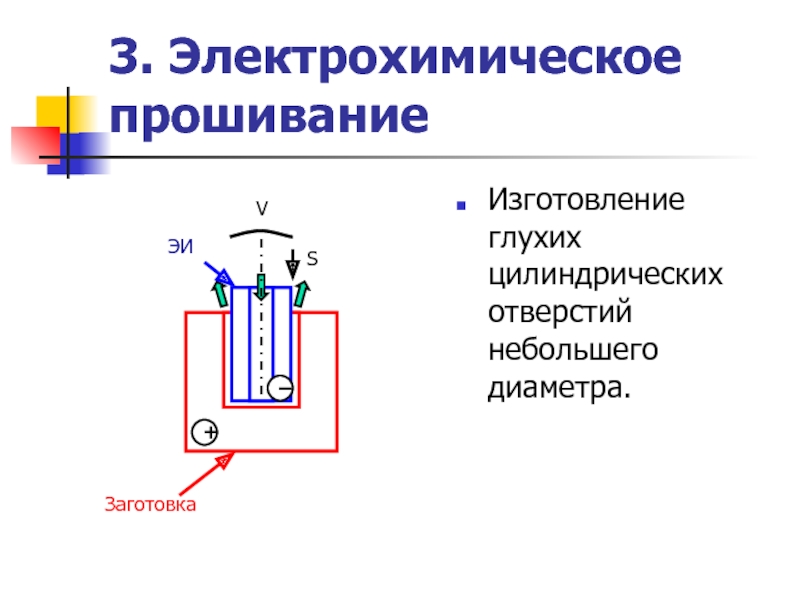

Слайд 323. Электрохимическое прошивание

Изготовление глухих цилиндрических отверстий небольшего диаметра.

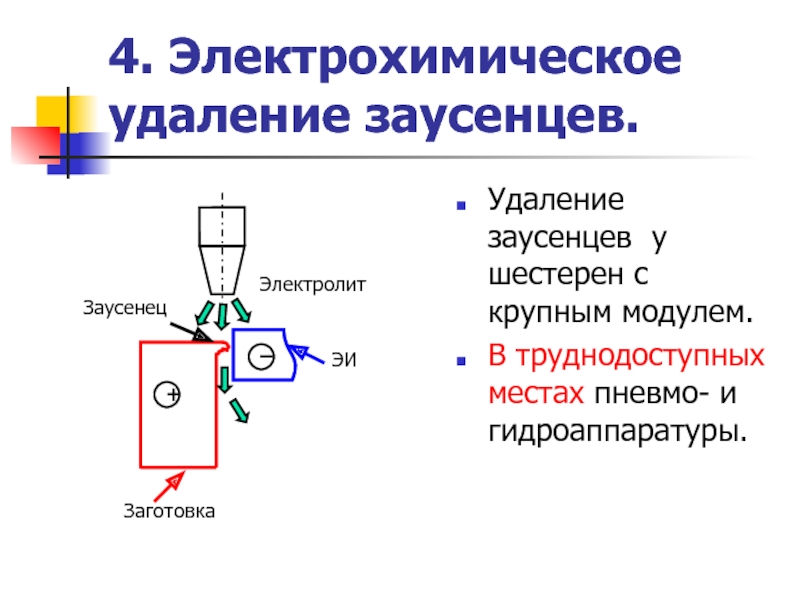

Слайд 334. Электрохимическое удаление заусенцев.

Удаление заусенцев у шестерен с крупным модулем.

В труднодоступных местах пневмо- и гидроаппаратуры.

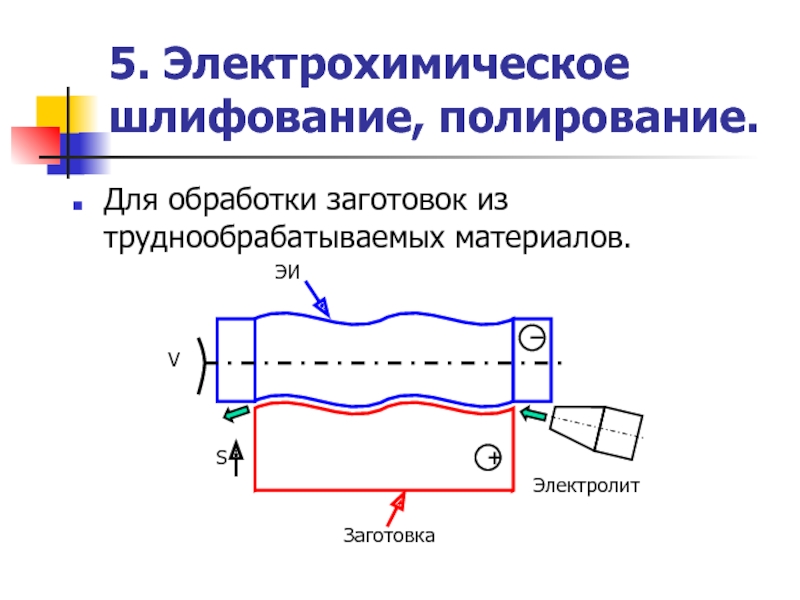

Слайд 345. Электрохимическое шлифование, полирование.

Для обработки заготовок из труднообрабатываемых материалов.

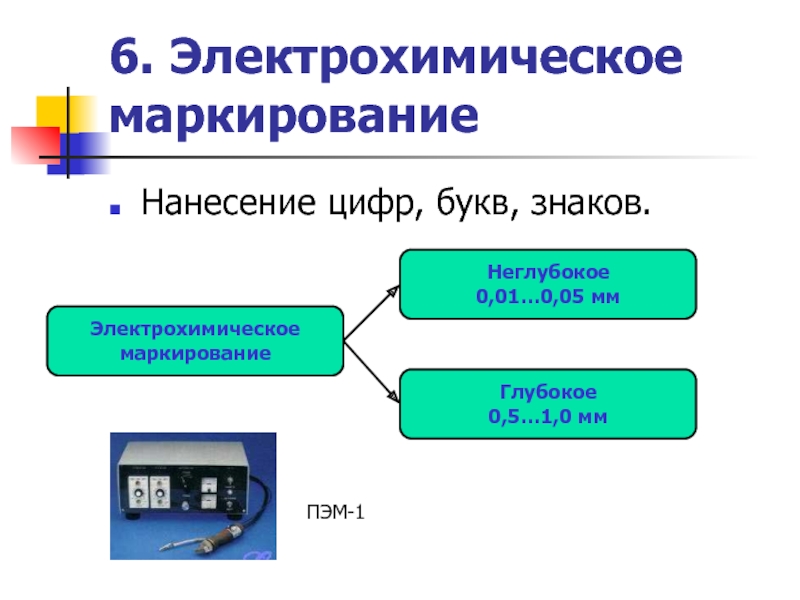

Слайд 356. Электрохимическое маркирование

Нанесение цифр, букв, знаков.

ПЭМ-1