Разделы презентаций

- Разное

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

ФАНЕРОВАНИЕ Автор: Созыкина Татьяна Николаевна учитель технологии п

Содержание

- 1. ФАНЕРОВАНИЕ Автор: Созыкина Татьяна Николаевна учитель технологии п

- 2. Фанерование — оклеивание изделия или детали узлов изделия

- 3. Благодаря фанерованию, изделие приобретает более красивый внешний

- 4. Процесс фанерования проходит в несколько этапов: подготовка

- 5. Прежде всего основу нужно хорошо зачистьть, добиться

- 6. Финальный этап в процессе фанерования выполняется двумя способами – впритирку и прессованием.

- 7. И так, впритирку! После выравнивания поверхности подбирают

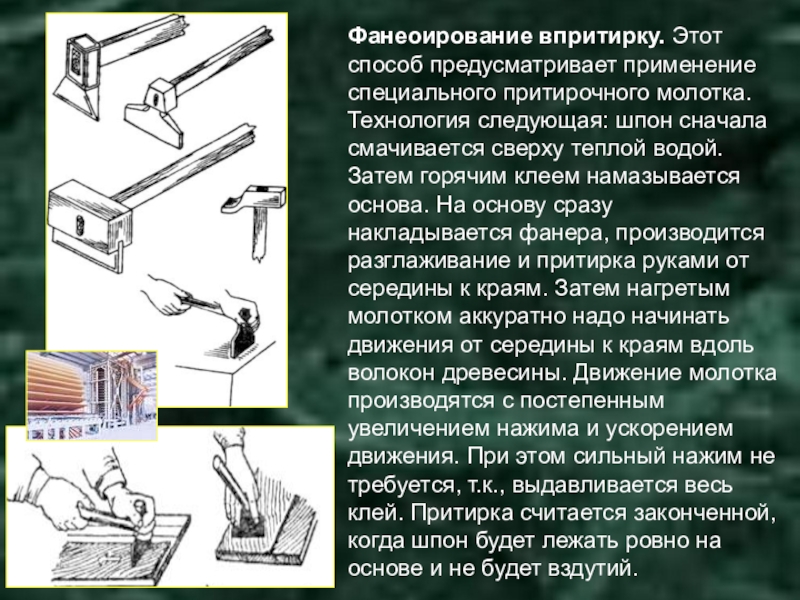

- 8. Фанеоирование впритирку. Этот способ предусматривает применение специального

- 9. Обклеенную шпоном деталь помещают на щит и

- 10. Плоскости изделия рекомендуется выдерживать под давлением 6...8

- 11. Благодаря фанерованию, изделие приобретает более красивый внешний

- 12. Скачать презентанцию

Фанерование — оклеивание изделия или детали узлов изделия из древесины, не имеющих высоких декоративных качеств, строганным шпоном — тонкими строганными листами древесины ценных пород.

Слайды и текст этой презентации

Слайд 1ФАНЕРОВАНИЕ

Автор:

Созыкина Татьяна Николаевна

учитель технологии

п. Шолоховский

Ростовская область

МБОУ СОШ №8

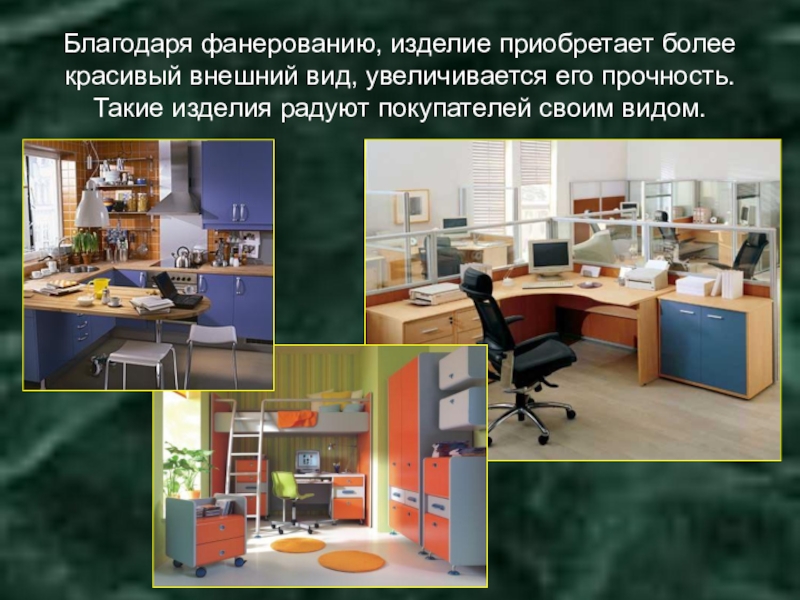

Слайд 3Благодаря фанерованию, изделие приобретает более красивый внешний вид, увеличивается его

прочность. Фанерование изделия из древесины малоценных пород дешевле таких же

по внешнему виду изделий из древесины ценных пород.Слайд 4Процесс фанерования проходит в несколько этапов: подготовка поверхности изделия –

основы, подготовка шпона, непосредственно фанеровка – наклеивание шпона на основу.

Слайд 5Прежде всего основу нужно хорошо зачистьть, добиться ровной плоскости. Совершенно

не допустимы царапины, задиры, вырывы древесины, провесы глубиной более 0,5

мм, потеки клея, грязи и другие дефекты. Сучки, засмолы необходимо вырезать, высверливать, а на их место ставить на клею деревянные пробки или вставки. Волокна пробок и вставок должны быть направлены в ту же сторону, что и волокна основы. Мелкие углубления и трещины заделываются шпатлевкой.Качество фанерования в большой степени зависит от того, как подготовлена поверхность основы.

Слайд 6Финальный этап в процессе фанерования выполняется двумя способами – впритирку

и прессованием.

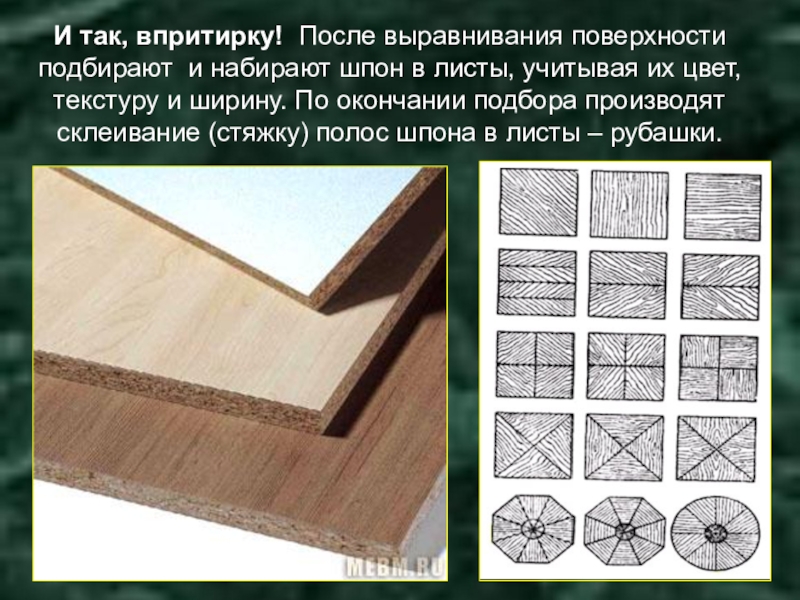

Слайд 7И так, впритирку! После выравнивания поверхности подбирают и набирают шпон

в листы, учитывая их цвет, текстуру и ширину. По окончании

подбора производят склеивание (стяжку) полос шпона в листы – рубашки.Слайд 8Фанеоирование впритирку. Этот способ предусматривает применение специального притирочного молотка. Технология

следующая: шпон сначала смачивается сверху теплой водой. Затем горячим клеем

намазывается основа. На основу сразу накладывается фанера, производится разглаживание и притирка руками от середины к краям. Затем нагретым молотком аккуратно надо начинать движения от середины к краям вдоль волокон древесины. Движение молотка производятся с постепенным увеличением нажима и ускорением движения. При этом сильный нажим не требуется, т.к., выдавливается весь клей. Притирка считается законченной, когда шпон будет лежать ровно на основе и не будет вздутий.Слайд 9Обклеенную шпоном деталь помещают на щит и зажимают. Под винт

струбцины подкладывают поперек детали брусок толщиной 50—60 мм, шириной 100

мм. Через 1,5—2 ч после схватывания клея деталь вытаскивают из струбцин. Получают идеально ровную поверхность.Слайд 10Плоскости изделия рекомендуется выдерживать под давлением 6...8 ч., а кромки

-2. .4 ч.

После распрессовки изделие нужно сушить еще 3...5

ч. при температуре воздуха в помещении не ниже 18'С. За это время прочность склеивания увеличивается.

Финальный этап в процессе фанерования на производстве выполняется прессованием.