Слайд 1Федеральное государственное образовательное учреждение высшего образования

Ульяновский институт гражданской авиации имени

Главного маршала авиации Б.П. Бугаева

Дисциплина: «Технические средства авиатопливообеспечения»

Тема №

13: Использование оборудования авиатопливообеспечения по назначению

Занятие № 13/1: Использование комплектующего оборудования

Слайд 2Содержание:

Введение

Учебные вопросы:

1. Плановые проверки средств фильтрации и водоотделения.

2. Основные правила

использования средств фильтрации и водоотделения.

4. Организация ввода в эксплуатацию, использования

и хранения рукавов.

5. Основные правила использования раздаточных устройств.

6. Правила использования счетчиков.

7. Правила использования дозирующих устройств.

Заключение

Слайд 3Литература:

Основная:

1. Технические средства авиатопливообеспечения: учебное пособие: в 3 ч. Ч.

2. Технические средства заправки воздушных судов / сост. А.А. Щипакин.

– Ульяновск : УВАУ ГА(И), 2015. – 183 с.

Дополнительная:

1. ГОСТ 52906-2008. Оборудование авиатопливообеспечения. Общие технические требования.

2. Заправочное оборудование аэропортов: учебник / сост. Сыроедов Н.Е. и др. – М. : МГТУ ГА, 2006. – 380 с.

Слайд 41. Плановые проверки

средств фильтрации и водоотделения

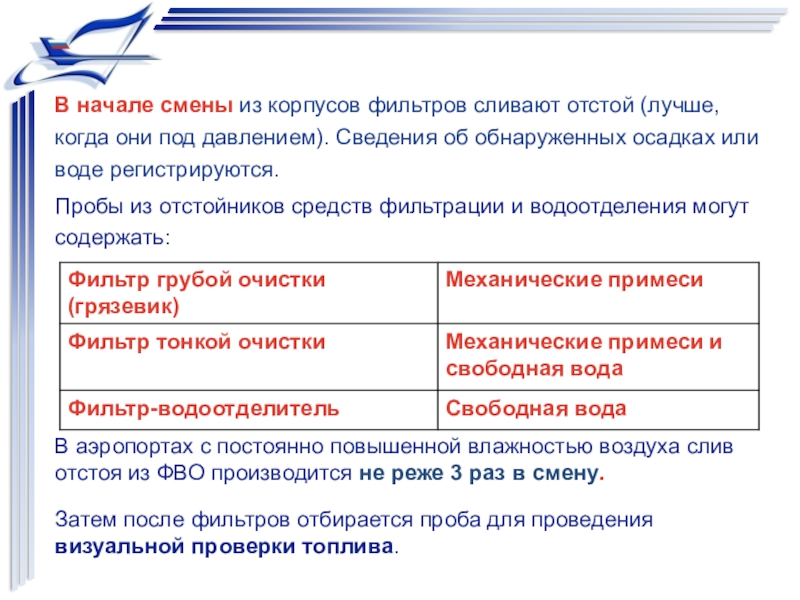

Слайд 5В начале смены из корпусов фильтров сливают отстой (лучше, когда

они под давлением). Сведения об обнаруженных осадках или воде регистрируются.

Пробы из отстойников средств фильтрации и водоотделения могут содержать:

В аэропортах с постоянно повышенной влажностью воздуха слив отстоя из ФВО производится не реже 3 раз в смену.

Затем после фильтров отбирается проба для проведения визуальной проверки топлива.

Слайд 6Ежедневно в начале и конце смены должен фиксироваться перепад давления,

замеряемый при фактическом расходе топлива. Перепад давления на максимально развиваемом

расходе на СЗ (не должен превышать 1,5 бара для фильтров мониторов и 1 бар для фильтров-водоотделителей).

Один раз в неделю в процессе перекачки при скорректированном расходе строят график перепада давления с указанием значений, зафиксированных при максимальном расходе.

Слайд 7Ежемесячно на приемных фильтрах склада ГСМ, на одном из фильтров

гидрантной системы и фильтров пунктов налива ТЗ проводят испытания на

мембранном фильтре (каждый фильтр должен быть проверен ежеквартально).

Если ежемесячные записи на протяжении не менее двух лет подтверждают, что срок службы фильтроэлементов превышает 12 месяцев и результаты всех испытаний на мембранном фильтре удовлетворительны – периодичность испытаний на мембранных фильтрах может быть увеличена до одного раза в квартал.

В противном случае возобновляют ежемесячное испытание для всех фильтров.

Слайд 8Испытания на мембранном фильтре весовым методом

Целью испытания является определение эффективности

функционирования системы фильтрации предприятия в целом.

Для испытания используются прибор

вакуумной фильтрации и мембранный фильтр.

Перед испытанием мембранный фильтр просушивается и взвешивается. Затем через фильтр пропускают 400 мл испытуемого авиатоплива. Вновь производится просушка при t = 1500c, затем взвешивают мембранный фильтр и определяют массовую долю механических примесей (% масс).

По результатам испытания на предприятии (в ГосНИИ ГА) делается заключение о функционирования системы фильтрации предприятия.

Слайд 9Каждые полгода должны открываться, проверяться и очищаться сетчатые элементы фильтров

грубой очистки.

Каждые 12 месяцев фильтры открывают и проверяют чистоту

корпусов, внешний вид ФЭ, правильность их установки, состояние внутреннего покрытия и уплотнения крышки корпуса. Степень затяжки элементов проверяют ключом по крутящему моменту Критерий контроля минимального момента затяжки - отсутствие прокручивания фильтрующего элемента от усилия руки.

Дополнительно предусматриваются осмотры фильтров для проверки целостности и герметичности элемента в случае обнаружения в потоке необычного количества мехпримесей или воды.

Слайд 102. Основные правила использования средств фильтрации и водоотделения

1. Средство ФВО является основным источником электростатических зарядов

(увеличивает уровень зарядов на топливе в 100 раз и более по сравнению с потоком в трубе).

Величина заряда на топливе и склонность топлива вызвать искровой разряд зависят от времени релаксации (рассеивания заряда) – времени пребывания топлива в системе между ФВО и приемной емкостью (от доли секунды до нескольких минут). Для сравнения раздаточные рукава обеспечивают всего несколько секунд релаксации зарядов при высоких скоростях потока.

Время релаксации зависит от количества примесей в топливе, электропроводности топлива, характера фильтрующего материала. На материалах, с меньшей удельной пропускной способностью и меньшими размерами пор, при одинаковых расходах топлива образуется больший электрический заряд, чем на материалах с большей удельной пропускной способностью и большими размерами пор. Достаточным (по API RP 2003) является время релаксации для налива топливозаправщиков - 30 с.

уменьшения величины зарядов на топливе:

- фильтры заземляют и периодически проверяют

исправность заземления;

- ФЭ, ЭС и ЭФК перед установкой разряжают от статического электричества путем прикосновения к металлической заземленной конструкции или специальному разряднику;

- полиэтиленовую пленку ФЭ после установки стягивают медленно. Чем быстрее снимается полиэтиленовый чехол, тем выше вероятность возникновения искры между поверхностью элемента и полиэтиленом;

- корпус фильтра заполняют медленно в нормальном направлении потока, при наличии возможности – самотеком;

- целесообразно использование сепарирующего элемента TCS, который в отличие от прочих не образует заряды и может обеспечить дополнительные 15 с времени релаксации зарядов.

Слайд 132. При заполнении фильтра перекачиваемым продуктом топливо подается с небольшой

подачей и давлением во избежание пролива. Одновременно проверяется отсутствие подтеканий

в соединениях. При установке фильтров на СЗ через них необходимо прокачать 5000 л с целью промывки с последующей проверкой чистоты авиатоплива с использованием ИКТ. Этикетки на элементы сохраняются до конца срока их службы.

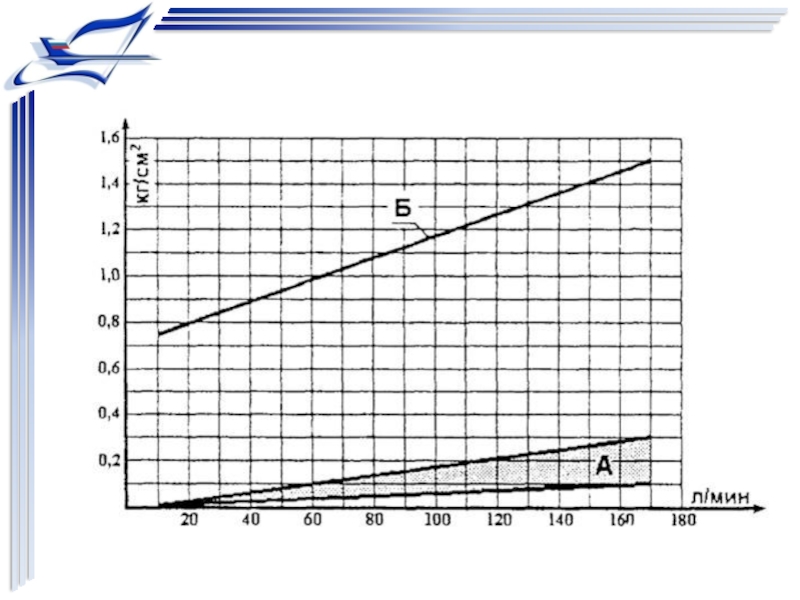

3. Для определения максимальной величины перепада давления на фильтрах (фильтрах-водоотделителях) устанавливается табличка с графиком зависимости перепада давления от расхода топлива. Перепад давления для каждой величины расхода больший, чем указан на графике, не допускается.

Слайд 15При измерении перепада давлений на элементах, установленных в корпуса фильтров

и ФВО необходимо учитывать перепад давления, создаваемый гидравлическим сопротивлением самих

корпусов без элементов, величина которого при номинальном расходе рабочей среды указывается в эксплуатационной документации.

Начальный и предельно допустимый перепад давления на номинальном режиме работы определяется паспортом на данный фильтроэлемент.

При измерении начального перепада давления на элементах необходимо вычесть из величины измеренного значения паспортное значение перепада давлений на корпусе.

Слайд 164. Если перепад давления начинает увеличиваться с высокой скоростью, это

может свидетельствовать об изменении качества топлива. Внезапное уменьшение перепада давления

при заданной скорости потока свидетельствует о повреждении фильтрующего элемента или протекании топлива в обход фильтроэлемента.

5. Для фильтров-водоотделителей достаточно проверять перепад давления на фильтре в целом. Реальный перепад давления на сепарирующих элементах невелик и существенно не изменяется со временем, поэтому его можно не учитывать.

Слайд 173. Критерии замены фильтроэлементов

Слайд 18Критерии замены микрофильтров

перепад давления достигает максимального рекомендуемого изготовителями

значения при максимальном рабочем расходе через корпус фильтра (обычно 1.5

бара);

- расход падает до недопустимых низких значений;

- получены неудовлетворительные результаты при проведении испытания на мембранных фильтрах;

- обнаружены осадки необычного характера в линии после фильтра;

- при неожиданном падении перепада давления без видимых причин;

- через три года.

Слайд 19Критерии замены коагулирующих элементов

перепад давления достигает величины 1 бар

при максимальном рабочем расходе через корпус фильтра;

при неожиданном

падении перепада давлений без видимых на то причин;

- при обнаружении в линии после фильтра осадков необычного характера и следов свободной воды;

- по истечению срока эксплуатации, установленного производителем элементов.

Критерии замены бумажных сепарирующих элементов

- при замене коагулирующих элементов в этом же фильтре.

Слайд 20Критерии замены элементов TCS и синтетических сепарирующих элементов

- если их

промывка в соответствии с инструкциями изготовителей не восстанавливает работоспособного состояния.

Критерии замены элементов монитор

- перепад давления достигает величины 1,5 бара при максимальном рабочем расходе через корпус фильтра;

- расход падает до недопустимых низких значений;

- обнаружены осадки необычного характера или превышающие допустимые количества свободной воды в линии после фильтра;

- при неожиданном падении перепада давления без видимых причин;

- каждые 12 месяцев или по истечении максимального срока службы, рекомендуемого изготовителем;

- если испытания по методу мембранной фильтрации показывают отклонение от нормы.

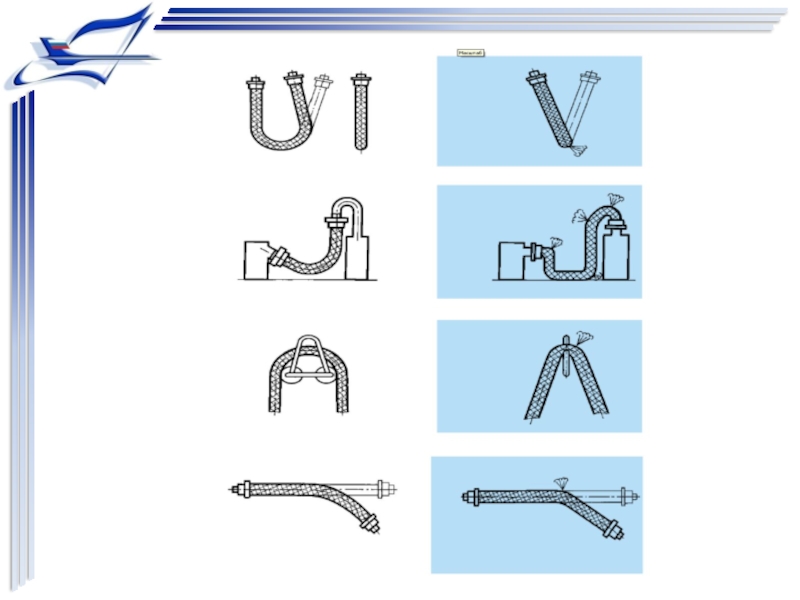

Слайд 214. Организация ввода в эксплуатацию, использования и хранения рукавов

Слайд 221. Каждому рукаву присваивается постоянный № при установке его в

оборудование или получении на склад и ведется учет за его

испытаниями и осмотрами. Даты изготовления, введения в эксплуатацию регистрируются.

2. Крепить соединительную арматуру на концах рукавов следует с помощью штатных хомутов. Крепление арматуры к рукаву с помощью проволоки или резиновой (иной) прокладки между хомутом и рукавом не допускается.

3. При допуске оборудования к работе в начале смены должен проводиться визуальный осмотр рукавов. Рукава со сквозными повреждениями нитей корда подлежат замене.

Слайд 23Соединение SPANNLOC

3. В месте контакта резины с металлом на боковой

поверхности арматуры должны быть кольцевые выступы, препятствующие соскальзыванию рукава.

Слайд 24Для контроля осевого и радиального смещения рукавного соединения целесообразно на

него наносить контрольную метку.

Слайд 255. Запрещается производить подтягивание и отвинчивание резьбовых соединений рукавов, находящихся

под давлением, а также применять ударный инструмент при навинчивании и

отвинчивании гаек.

6. В случае длительного перерыва при сливе или наливе емкости ТЗ рукава ТЗ должны быть отсоединены от коммуникаций.

7. Рукава могут быть укорочены путем удаления поврежденного концевого участка при удовлетворительном состоянии оставшейся части. После укорачивания или ремонта соединений рукав должен быть проверен по методике полугодичных испытаний.

8. Высокая скорость (более 5 м/с) прокачки топлива через рукав вызывает проявление турбулентности топлива, что может привести к вибрации, отскакиванию от оболочки и последующему расслоению внутреннего слоя.

продержать в согнутом состоянии в течение длительного времени, он всегда

будет перегибаться в том же месте.

10. Участки рукава, соответствующие местам перегиба, быстро изнашиваются от соприкосновения с бетонной поверхностью.

11. При слишком быстром извлечении из барабана крайнего витка рукава инерция быстрого вращения заставляет барабан продолжать вращаться, из-за этого рукав оттягивается назад и перегибается.

12. Рукав не должен укладываться петлей на площадке, так как при протаскивании практически всегда будет происходить перегиб, особенно если тянуть за конец, расположенный под петлей.

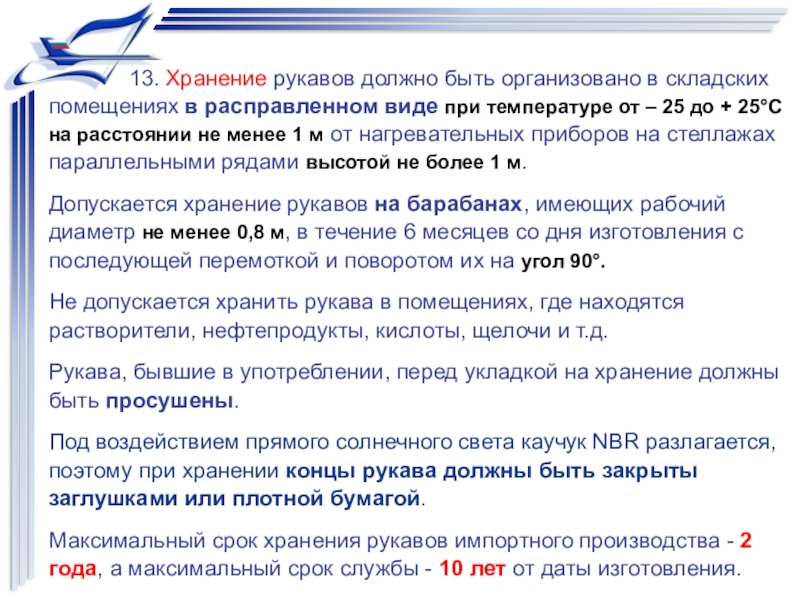

Слайд 27 13. Хранение рукавов

должно быть организовано в складских помещениях в расправленном виде при

температуре от – 25 до + 25°С на расстоянии не менее 1 м от нагревательных приборов на стеллажах параллельными рядами высотой не более 1 м.

Допускается хранение рукавов на барабанах, имеющих рабочий диаметр не менее 0,8 м, в течение 6 месяцев со дня изготовления с последующей перемоткой и поворотом их на угол 90°.

Не допускается хранить рукава в помещениях, где находятся растворители, нефтепродукты, кислоты, щелочи и т.д.

Рукава, бывшие в употреблении, перед укладкой на хранение должны быть просушены.

Под воздействием прямого солнечного света каучук NBR разлагается, поэтому при хранении концы рукава должны быть закрыты заглушками или плотной бумагой.

Максимальный срок хранения рукавов импортного производства - 2 года, а максимальный срок службы - 10 лет от даты изготовления.

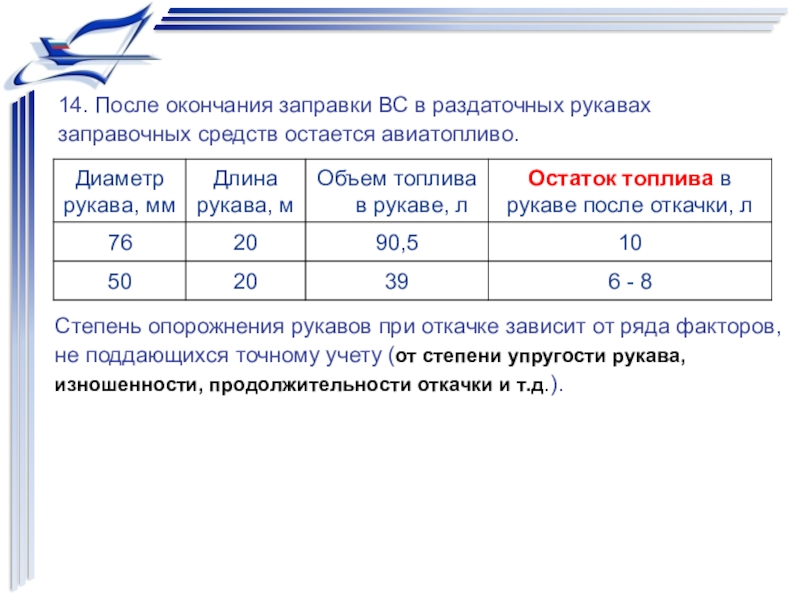

Слайд 28Степень опорожнения рукавов при откачке зависит от ряда факторов, не

поддающихся точному учету (от степени упругости рукава, изношенности, продолжительности откачки

и т.д.).

14. После окончания заправки ВС в раздаточных рукавах заправочных средств остается авиатопливо.

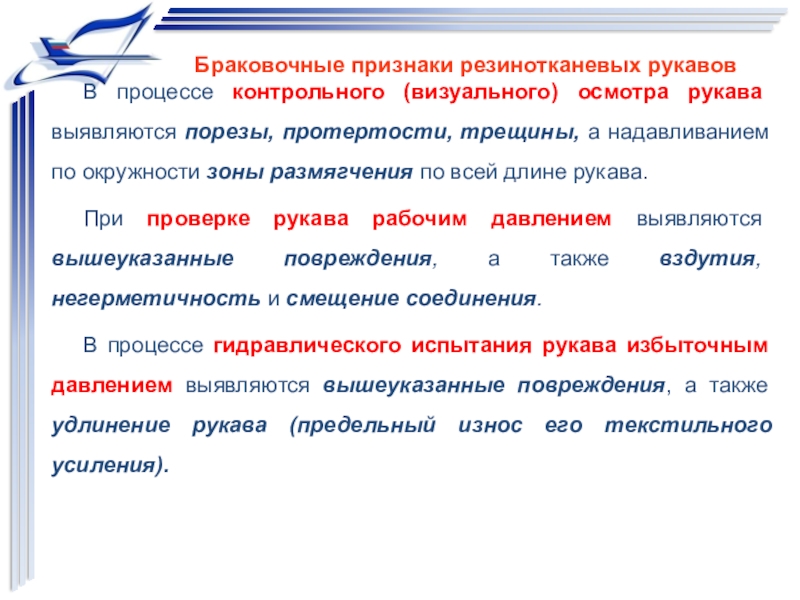

Слайд 29Браковочные признаки резинотканевых рукавов

В процессе контрольного (визуального) осмотра рукава выявляются

порезы, протертости, трещины, а надавливанием по окружности зоны размягчения по

всей длине рукава.

При проверке рукава рабочим давлением выявляются вышеуказанные повреждения, а также вздутия, негерметичность и смещение соединения.

В процессе гидравлического испытания рукава избыточным давлением выявляются вышеуказанные повреждения, а также удлинение рукава (предельный износ его текстильного усиления).

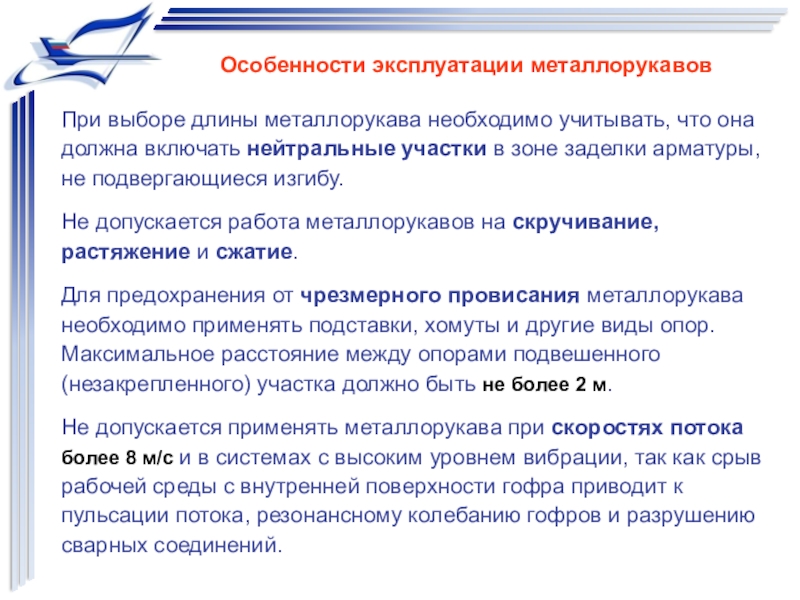

Слайд 30При выборе длины металлорукава необходимо учитывать, что она должна включать

нейтральные участки в зоне заделки арматуры, не подвергающиеся изгибу.

Не

допускается работа металлорукавов на скручивание, растяжение и сжатие.

Для предохранения от чрезмерного провисания металлорукава необходимо применять подставки, хомуты и другие виды опор. Максимальное расстояние между опорами подвешенного (незакрепленного) участка должно быть не более 2 м.

Не допускается применять металлорукава при скоростях потока более 8 м/с и в системах с высоким уровнем вибрации, так как срыв рабочей среды с внутренней поверхности гофра приводит к пульсации потока, резонансному колебанию гофров и разрушению сварных соединений.

Особенности эксплуатации металлорукавов

Слайд 325. Основные правила использования раздаточных устройств

Слайд 33- состояние корпуса, износ, повреждения и чистота деталей;

- крепление рукоятки

управления тарельчатым клапаном, ее блокировка в нерабочем положении;

- свободное

вращение в подшипниковом узле относительно рукава;

- наличие контрольной проволоки на элементах расстыковки узла фильтра-сетки (в случае комплектации без смотрового отсека);

- целостность смотрового стекла (в случае комплектации смотровым отсеком);

- наличие и целостность защитной крышки, ее чистота;

- наличие троса ВП со штырьковым (клипсовым) соединителем, их целостность и работоспособность;

- отсутствие подтеканий топлива через уплотнения подвижных соединений и клапан;

- герметичность соединения ННЗ к бортовому штуцеру (пробное соединение к штуцеру наполнения СЗ), работоспособность механизма открывания тарельчатого клапана.

Ежесменные проверки состояния ННЗ

Слайд 34- визуальная оценка наличия нехарактерных повреждений, сильного износа рабочих поверхностей;

-

проверка наличия всех конструктивных элементов;

- проверка усилием «от руки» ослабления

крепления деталей;

- проверка целостности установочных и подвижности шарнирных штифтов стыковочного механизма;

- перевод тарельчатого клапана подсоединенного к штуцеру ННЗ с помощью рычага из полностью закрытого положения в полностью открытое не менее 5 раз (рычаг не должен заклинивать и усилие при его повороте должно быть небольшим);

- проверка работы блокировочного механизма пробным открытием рычага клапана не подсоединенного к штуцеру ННЗ или пробной расстыковкой ННЗ от штуцера с открытым рычагом клапана;

- проверка герметичности соединения ННЗ с приемным штуцером под рабочим давлением.

Еженедельные проверки состояния деталей ННЗ и их функциональные испытания

Слайд 35- состояние корпуса, износ, повреждения и чистота деталей;

- достаточность усилия

пружинного механизма для перекрывания потока при заправке;

- наличие и целостность

защитных крышек (чехлов), их чистота;

- наличие троса выравнивания потенциалов со штырьковым и клипсовым соединителем, их целостность и работоспособность;

- отсутствие подтеканий топлива через уплотнения подвижных соединений и запорные клапаны;

- работоспособность механизма управления потоком топлива в РП (пробным открыванием клапана без создания давления подачи топлива).

Ежесменные проверки состояния РП

Слайд 365. Правила использования счетчиков

Слайд 37Перед счетчиком желательна установка воздухоотделителя (деаэратора), так как большинство счетчиков

имеют свойство учитывать как жидкость, так и воздух.

При подготовке к

работе счетчиков расходомеров необходимо методом визуального осмотра прибора проверить:

- наличие стекла,

- герметичность соединений,

- работоспособность указателей.

При перекачке топлива проверить вращение стрелок, сброс на 0, работу суммирующего устройства.

Слайд 38Для счетчиков не допускается:

- прокачка через счетчик обводненного или загрязненного

продукта, так как это приводит к коррозии и заклиниванию его

внутренних рабочих органов;

- повышение или понижение температуры перекачиваемой жидкости за пределы допустимых значений, так как это приводит к увеличению погрешности измерения и сокращению срока службы счетчика;

- работа на расходах ниже наименьшего, что приводит к резкому увеличению величины допускаемой относительной погрешности;

- работа на расходах выше наибольшего, что приводит к резкому увеличению износа;

- гидравлические удары и вибрации в трубопроводе.

Слайд 39Эксплуатационные характеристики счетчиков:

калибр – диаметр условного прохода входного патрубка счетчика,

мм;

относительная погрешность показаний – разность между показаниями счетчика и действительным

количеством вещества, прошедшим через счетчик, %. Основной причиной образования погрешностей счетчиков является протекание жидкости через зазоры между стенкой измерительной камеры и рабочим органом;

потеря напора – разность давлений, определенная по показаниям манометров во входном и выходном патрубках счетчиков, обусловленная гидравлическим и механическим сопротивлениями в его механизме, МПа;

емкость счетного механизма – наибольшее количество вещества, которое может быть отсчитано счетным механизмом прибора, м3.

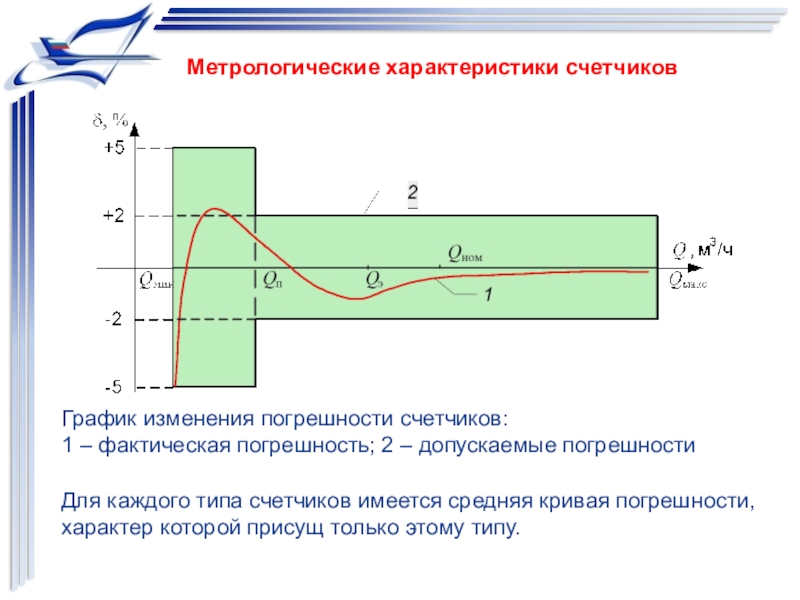

Слайд 40Метрологические характеристики счетчиков

График изменения погрешности счетчиков:

1 – фактическая погрешность;

2 – допускаемые погрешности

Для каждого типа счетчиков имеется средняя кривая

погрешности, характер которой присущ только этому типу.

Слайд 417. Правила использования дозирующих устройств

Слайд 421. При работе дозатора для исключения «сухого хода» поршней кран

подачи ПВКЖ из РКР должен быть открыт.

2. Во избежание попадания

ПВКЖ в топливо «самотеком» при неработающем счетчике одноплунжерный дозатор всегда должен быть выставлен в положение 0,3 (Т), двухплунжерный – в положение 0,1. В этом положении впускные клапаны закрыты усилием пружин.

3. Выпуск газовой фазы из системы обеспечивается открытием крана дегазации на фильтре ПВКЖ.

4. Переключения дозы должно производиться только при неработающем счетчике.

5. Дозатор обеспечивает впрыск ПВКЖ как непосредственно в крышку счетчика, так и в трубопровод длиной, не превышающий 1,2 м при расходах до 80000 л/ч (1300 л/мин).

6. Если система не используется, целесообразно проводить ее консервацию – заполнение топливом для реактивных двигателей.

Слайд 43Виды обслуживания дозирующего устройства DKP:

- ЕО – в начале смены;

-

ТО-2 – через 2 года эксплуатации или для устранения неисправностей.

При

ЕО проверяется:

- герметичность трубок подвода ПВК жидкости к устройству;

- чистота и целостность мерной колбы;

- работоспособность дозирующего устройства;

- работоспособность бортовой дозирующей системы ТЗ (в момент прокачивания 1000 л топлива).

Слайд 44При ТО-2 производится:

- замена пружин выпускных и впускных клапанов при

изменении их геометрической формы или поломке;

- замена уплотнительных колец впускных

клапанов;

Слайд 45

замена поршневых колец;

- замена втулок камер впрыска при износе поверхностей

стенок;

- замена шайб втулок камер впрыска.