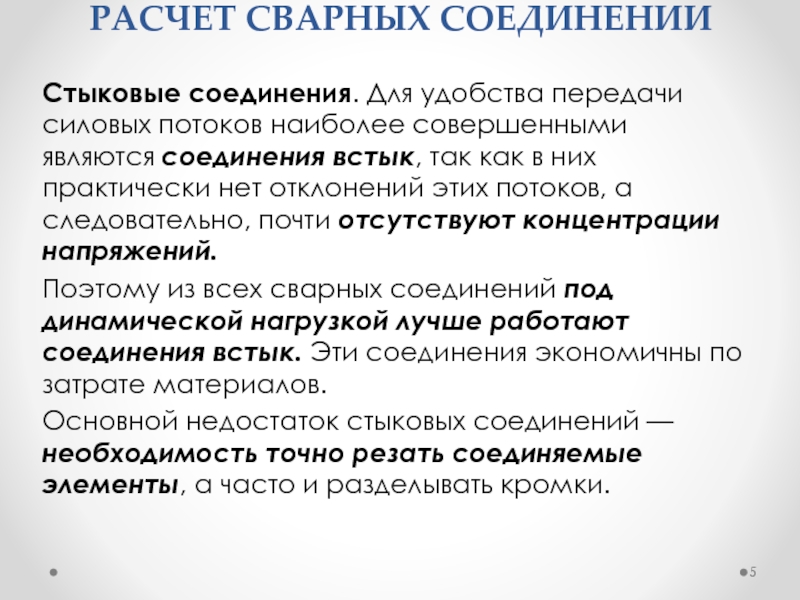

Слайд 5РАСЧЕТ СВАРНЫХ СОЕДИНЕНИИ

Стыковые соединения. Для удобства передачи силовых потоков наиболее

совершенными являются соединения встык, так как в них практически нет

отклонений этих потоков, а следовательно, почти отсутствуют концентрации напряжений.

Поэтому из всех сварных соединений под динамической нагрузкой лучше работают соединения встык. Эти соединения экономичны по затрате материалов.

Основной недостаток стыковых соединений — необходимость точно резать соединяемые элементы, а часто и разделывать кромки.

Слайд 6При большей толщину элементов кромки для удобства сварки и для

обеспечения полного провара разделывают (скашивают под углом). Скосы можно делать

только с одной стороны (V- и U-образные швы, рис. б, в, г) или с двух сторон (Х- и К-образные швы, рис. д, е).

Слайд 7

Напряжения в шве проверяют по формуле

σw = N/Aw= N/(tlw)

Rwyγc,

где N—расчетное усилие;

Rwy—расчетное сопротивление сварного соединения встык растяжению или

сжатию .

При действии изгибающего момента М на соединение нормальные напряжения в шве

σw = M/Ww,

где Ww= tl2w/6— момент сопротивления шва.

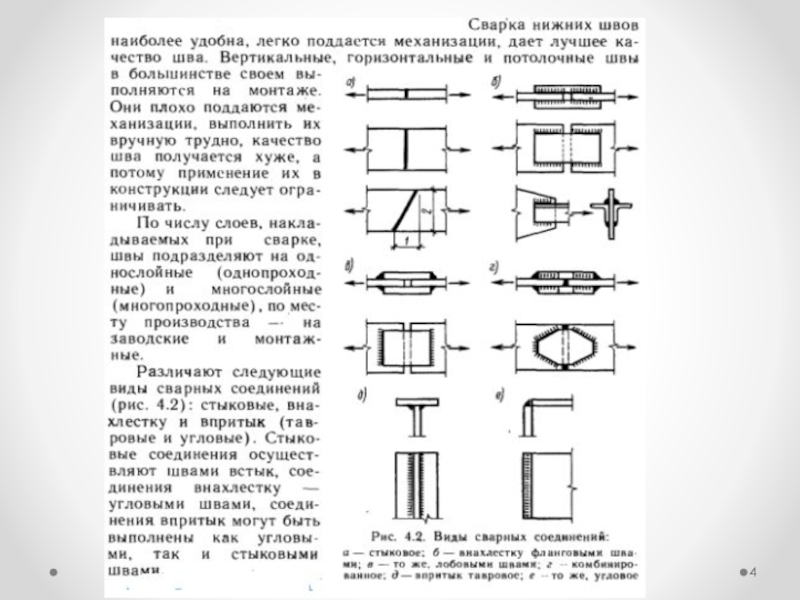

Слайд 8Соединение внахлестку

Соединение внахлестку выполняют с накладками или без них

с помощью угловых швов. В зависимости от расположения швов по

отношению к направлению передаваемого усилия различают

фланговые швы (рис. а), расположенные параллельно усилию,

и лобовые швы (рис. б), расположенные перпендикулярно усилию.

Слайд 9Простота соединения внахлестку, для которого не требуется точной подгонки и

обработки кромок, а только очистка, удаление заусениц и правка, является

причиной широкого распространения этого вида сварного-соединения.

Недостаток его — сильное искажение силового потока при передаче усилия с одного элемента на другой и связанная с этим концентрация напряжений, вызываемая одновременной работой шва на срез и изгиб.

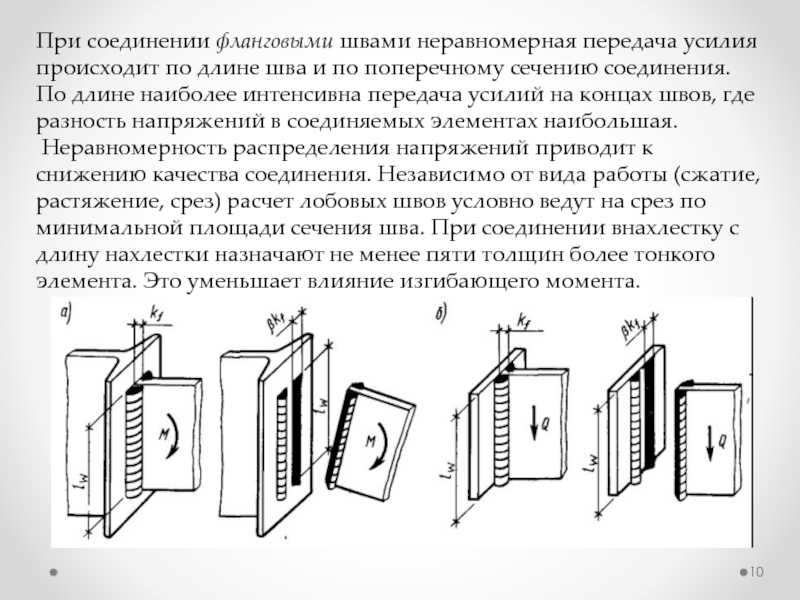

Слайд 10При соединении фланговыми швами неравномерная передача усилия происходит по длине

шва и по поперечному сечению соединения. По длине наиболее интенсивна

передача усилий на концах швов, где разность напряжений в соединяемых элементах наибольшая.

Неравномерность распределения напряжений приводит к снижению качества соединения. Независимо от вида работы (сжатие, растяжение, срез) расчет лобовых швов условно ведут на срез по минимальной площади сечения шва. При соединении внахлестку с длину нахлестки назначают не менее пяти толщин более тонкого элемента. Это уменьшает влияние изгибающего момента.

Слайд 11ОБЩАЯ ХАРАКТЕРИСТИКА БОЛТОВЫХ И ЗАКЛЕПОЧНЫХ СОЕДИНЕНИИ

Для соединения элементов в металлических

конструкциях помимо сварки применяют болты и заклепки.

• Болтовые соединения

- просты в постановке, потому их широко применяют в монтажных соединениях, незаменимы в сборно-разборных сооружениях.

Недостаток— повышенная металлоемкость по сравнению со сварными соединениями, ослабление сечений соединяемых элементов отверстиями под болты, повышенная деформативность конструкций.

Для инженерных конструкций применяют болты грубой, нормальной и повышенной точности диаметром 10...30 мм (обычные болты), а также высокопрочные и самонарезающие болты.

Болты грубой и нормальной точности штампуют из малоуглеродистой стали круглого сечения. Их устанавливают в отверстие на 2...3 мм больше диаметра болта, которые образуют продавливанием или сверлением в отдельных элементах.

Слайд 12В зависимости от механических свойств сталей обычные болты разделяют на

шесть классов прочности. В инженерных конструкциях наиболее распространены классы прочности

4.6, 5.6, 8.8. Первое число, умноженное на 10, определяет значение минимального временного сопротивления (в кгс/мм2), произведение чисел показывает значение предела текучести (в кгс/мм2).

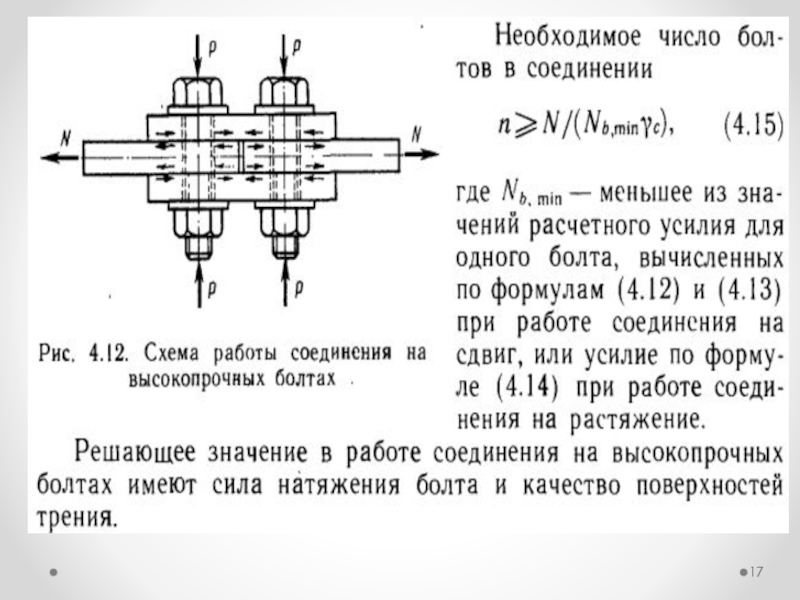

Слайд 13Соединения на высокопрочных болтах. Такие соединения работают за счет сил

трения. Просты в монтаже.

Самонарезающие болты отличаются от обычных наличием резьбы

полного специального профиля на всей длине стержня болта для нарезания резьбы и завинчивания в ранее образованные отверстие соединяемых деталей. Материал - сталь термоупрочненная.

Применяются в основном d = 6мм для прикрепления профилированного настила к прогонам и элементам фахверка. Их большим преимуществом является возможность производить крепежные работы, находясь только с одной стороны конструкции.

Заклепочные соединения, в прошлом основной вид соединений металлических конструкций. Из-за неудобства технологического процесса клепки и перерасхода металла на соединение, в настоящее время почти полностью за- менены сваркой и высокопрочными болтами.

Они применяются только в тяжелых конструкциях, подверженных воздействию динамических и вибрационных нагрузок (например, высоконапорные глубинные затворы), а также при использовании трудносвариваемых материалов — некоторые термообработанные стали и алюминиевые сплавы.

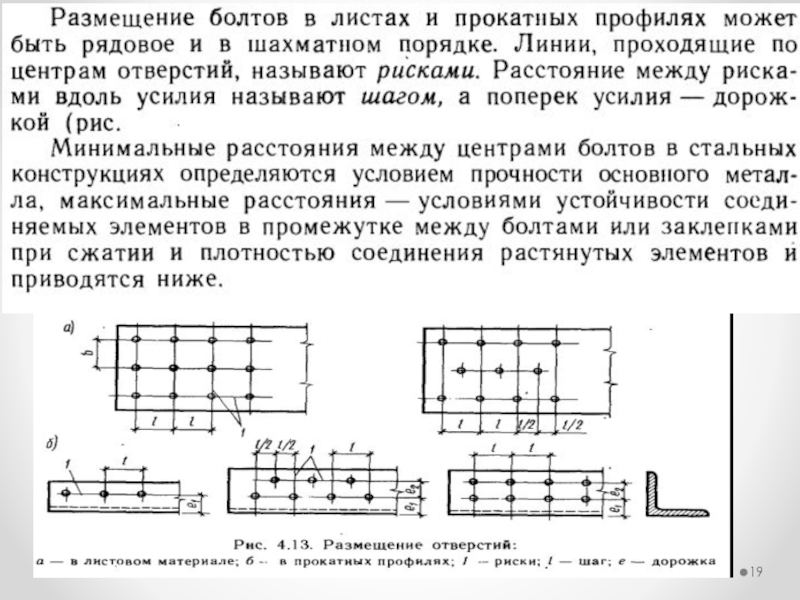

Слайд 14РАСЧЕТ И КОНСТРУИРОВАНИЕ БОЛТОВЫХ СОЕДИНЕНИИ

Работа на сдвиг является основным видом

работы болтовых соединений. При этом обычные болты (грубой, нормальной и

повышенной точности) работают на срез, а стенки отверстий в соединяемых элементах — на смятие

Схема работы обычных болтов: а — односрезное соединение; б — двухсрезное соединение; в -- на растяжение; 1 — плоскости среза; 2 смятие стенок отверстий

Слайд 15Распределение продольной силы /V, проходящей через центр тяжести соединения, между

болтами принимается равномерным. Расчетное усилие, которое может быть воспринято одним

болтом из условия прочности срезу,

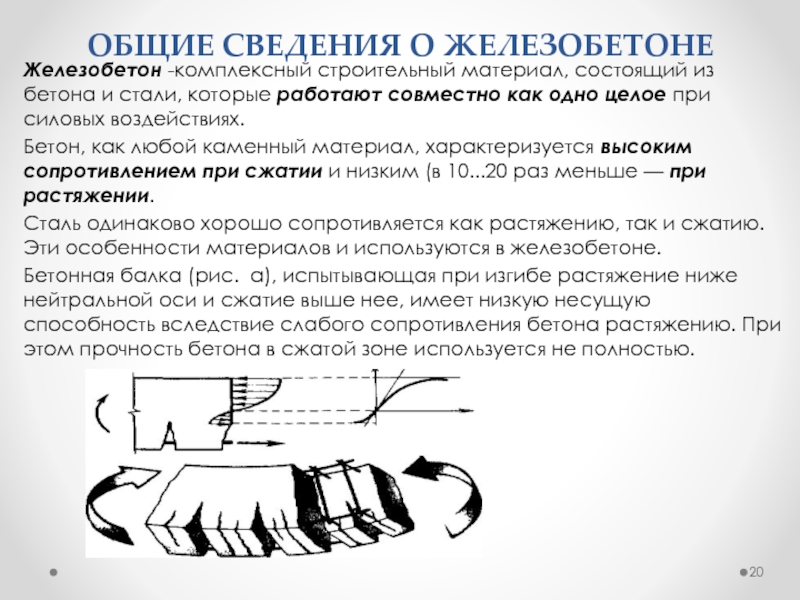

Слайд 20ОБЩИЕ СВЕДЕНИЯ О ЖЕЛЕЗОБЕТОНЕ

Железобетон -комплексный строительный материал, состоящий из бетона

и стали, которые работают совместно как одно целое при силовых

воздействиях.

Бетон, как любой каменный материал, характеризуется высоким сопротивлением при сжатии и низким (в 10...20 раз меньше — при растяжении.

Сталь одинаково хорошо сопротивляется как растяжению, так и сжатию. Эти особенности материалов и используются в железобетоне.

Бетонная балка (рис. а), испытывающая при изгибе растяжение ниже нейтральной оси и сжатие выше нее, имеет низкую несущую способность вследствие слабого сопротивления бетона растяжению. При этом прочность бетона в сжатой зоне используется не полностью.

Слайд 21Железобетонные конструкции, усиленные в растянутой зоне арматурой, обладают значительно более

высокой несущей способностью. Так, несущая способность железобетонной балки с уложенной

внизу арматурой в 10...20 раз больше, чем несущая способность бетонной балки таких же размеров. При этом прочность бетона в сжатой зоне балки используется полностью.

В качестве арматуры применяют стальные стержни, проволоки, прокатные профили

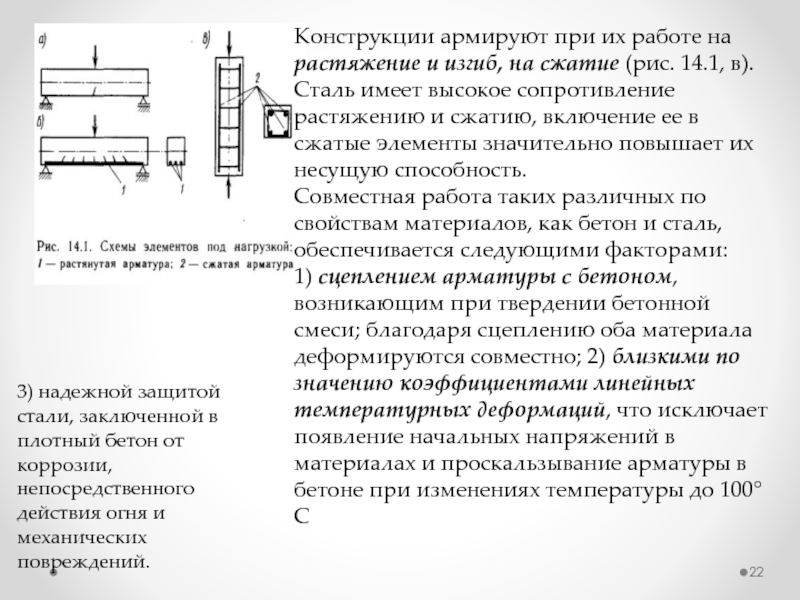

Слайд 22Конструкции армируют при их работе на растяжение и изгиб, на

сжатие (рис. 14.1, в). Сталь имеет высокое сопротивление растяжению и

сжатию, включение ее в сжатые элементы значительно повышает их несущую способность.

Совместная работа таких различных по свойствам материалов, как бетон и сталь, обеспечивается следующими факторами:

1) сцеплением арматуры с бетоном, возникающим при твердении бетонной смеси; благодаря сцеплению оба материала деформируются совместно; 2) близкими по значению коэффициентами линейных температурных деформаций, что исключает появление начальных напряжений в материалах и проскальзывание арматуры в бетоне при изменениях температуры до 100°С

3) надежной защитой стали, заключенной в плотный бетон от коррозии, непосредственного действия огня и механических повреждений.

Слайд 23Особенностью железобетонных конструкций является возможность образования трещин в растянутой зоне

при действии внешних нагрузок.

Раскрытие этих трещин во многих конструкциях

в стадии эксплуатации невелико (0,1...0,4 мм) и не вызывает коррозии арматуры или нарушения нормальной работы конструкции.

Но имеются конструкции, в которых образование трещин недопустимо (напорные трубопроводы, лотки, резервуары и т.п.).

В этом случае те зоны элемента, в которых под действием эксплуатационных нагрузок появляются растягивающие усилия, заранее (до приложения внешних нагрузок) подвергают интенсивному обжатию путем предварительного натяжения арматуры.

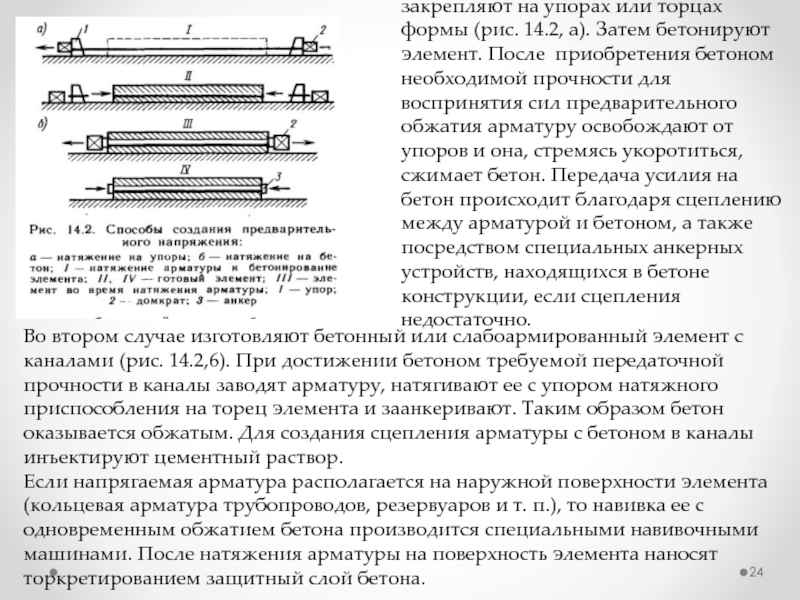

Такие конструкции называют предварительно напряженными. Предварительное обжатие конструкций выполняют в основном двумя способами:

натяжением арматуры на упоры (до бетонирования) и

на бетон (после бетонирования).

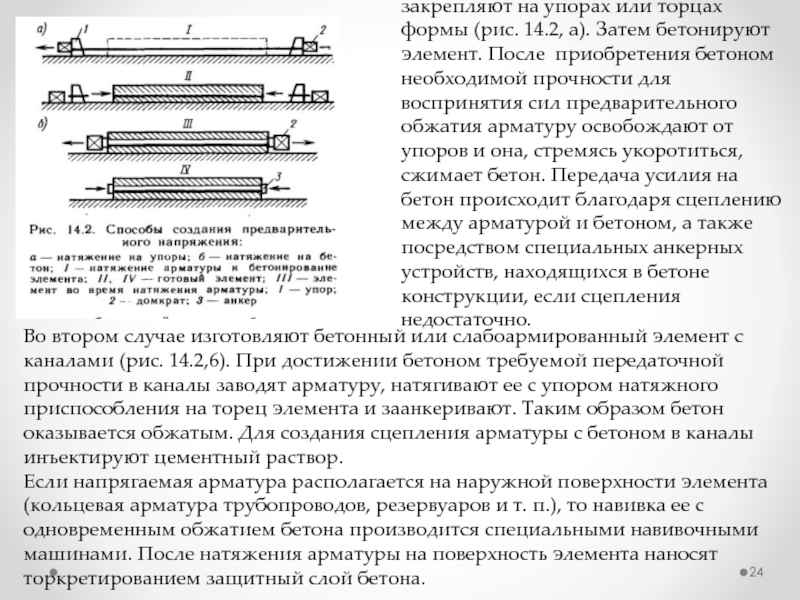

Слайд 24В первом случае перед бетонированием конструкции арматуру натягивают и закрепляют

на упорах или торцах формы (рис. 14.2, а). Затем бетонируют

элемент. После приобретения бетоном необходимой прочности для воспринятия сил предварительного обжатия арматуру освобождают от упоров и она, стремясь укоротиться, сжимает бетон. Передача усилия на бетон происходит благодаря сцеплению между арматурой и бетоном, а также посредством специальных анкерных устройств, находящихся в бетоне конструкции, если сцепления недостаточно.

Во втором случае изготовляют бетонный или слабоармированный элемент с каналами (рис. 14.2,6). При достижении бетоном требуемой передаточной прочности в каналы заводят арматуру, натягивают ее с упором натяжного приспособления на торец элемента и заанкеривают. Таким образом бетон оказывается обжатым. Для создания сцепления арматуры с бетоном в каналы инъектируют цементный раствор.

Если напрягаемая арматура располагается на наружной поверхности элемента (кольцевая арматура трубопроводов, резервуаров и т. п.), то навивка ее с одновременным обжатием бетона производится специальными навивочными машинами. После натяжения арматуры на поверхность элемента наносят торкретированием защитный слой бетона.

Слайд 25Основное достоинство предварительно напряженных конструкций — высокая трещиностойкость.

При загружении

предварительно напряженного элемента внешней нагрузкой в бетоне растянутой зоны погашаются

предварительно созданные сжимающие напряжения и только после этого возникают растягивающие напряжения. Чем выше прочность бетона и стали, тем большее предварительное обжатие можно создать в элементе. Применение высокопрочных материалов позволяет сократить расход арматуры на 30...70% по сравнению с ненапрягаемым железобетоном. Расход бетона и масса конструкции при этом также снижаются.

Высокая трещиностойкость предварительно напряженных конструкций повышает их жесткость, водонепроницаемость, морозостойкость, сопротивление динамическим нагрузкам, долговечность.

К недостаткам предварительно напряженного железобетона следует отнести значительную трудоемкость изготовления конструкций, необходимость в специальном оборудовании и высокой квалификации рабочих.

Слайд 26ВИДЫ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ

Железобетонные конструкции бывают сборными, монолитными и сборно-монолитными.

Сборные конструкции

наиболее распространены. При изготовлении сборных конструкций в заводских условиях можно

широко применять наиболее прогрессивную технологию приготовления, укладки и обработки бетонной смеси, автоматизировать производство.

Монолитные конструкции широко применяют в сооружениях, (гидротехнические сооружения, тяжелые фундаменты, оболочки покрытий и т.п.), а также при строительстве в отдаленных районах.

Сборно-монолитные конструкции -сочетание сборных элементов и монолитного бетона, укладываемого на месте строительства. Сборные элементы выполняют функцию опалубки для монолитного бетона, отдельных несущих или армирующих элементов. Сборно-монолитные конструкции по сравнению со сборными отличаются большей монолитностью и более простым устройством стыков, но уступают им в индустриальности и трудоемкости. Они особенно целесообразны для массивных гидротехнических сооружений, а также в случае если конструкции необходимо придать неразрезность и жесткость.

Слайд 27Классификация бетонов

Тяжелый бетон — это бетон плотной структуры, на цементном

вяжущем и плотных крупных и мелких заполнителях. Он является наиболее

распространенным в строительстве и в основном применяется для несущих железобетонных конструкций. В гидротехнических сооружениях используют только тяжелый (гидротехнический) бетон. В качестве плотных заполнителей применяют щебень из дробленых горных пород (песчаник, гранит, диабаз и др.) и природный кварцевый песок.

Легкий бетон (на цементном вяжущем и пористых заполнителях) применяют в несущих конструкциях зданий, мостов при сравнительно небольших нагрузках и в ограждающих конструкциях.

Ячеистые бетоны используют в ограждающих конструкциях, крупнопористые — только в бетонных конструкциях (например, дренажи и фильтры гидротехнических сооружений),

мелкозернистые — для заполнения швов сборных конструкций и в армоцементных конструкциях.