Разделы презентаций

- Разное

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

ИСПЫТАНИЕ МЕТАЛЛА НА ТВЕРДОСТЬ

Содержание

- 1. ИСПЫТАНИЕ МЕТАЛЛА НА ТВЕРДОСТЬ

- 2. Слайд 2

- 3. Существует

- 4. Первая шкала твердости была составлена Моосом

- 5. Методы измерения твердости при статическом

- 6. Нагрузки

- 7. Определение твердости по

- 8. Слайд 8

- 9. Рисунок 1- Определение твердости по Бринеллю

- 10. Слайд 10

- 11. Для определения твердости

- 12. Слайд 12

- 13. В заключении

- 14. Скачать презентанцию

Слайды и текст этой презентации

Слайд 3

Существует несколько способов измерения

твердости, различающихся по характеру воздействия наконечника. Твердость можно измерять вдавливанием

индентора (способ вдавливания), ударом или же по отскоку наконечника – шарика. Твердость, определенная царапаньем, характеризует сопротивление разрушению, по отскоку – упругие свойства, вдавливанием сопротивление пластической деформации. В зависимости от скорости приложения нагрузки на индентор твердость различают статическую (нагрузка прикладывается плавно) и динамическую (нагрузка прикладывается ударом).Широкое распространение испытаний на твердость объясняется рядом их преимуществ перед другими видами испытаний:

- простота измерений, которые не требуют специального образца и могут быть выполнены непосредственно на проверяемых деталях;

- высокая производительность;

- измерение твердости обычно не влечет за собой разрушения детали, и после измерения ее можно использовать по своему назначению;

- возможность ориентировочно оценить по твердости другие характеристики металла, в первую очередь предел прочности.

Слайд 4

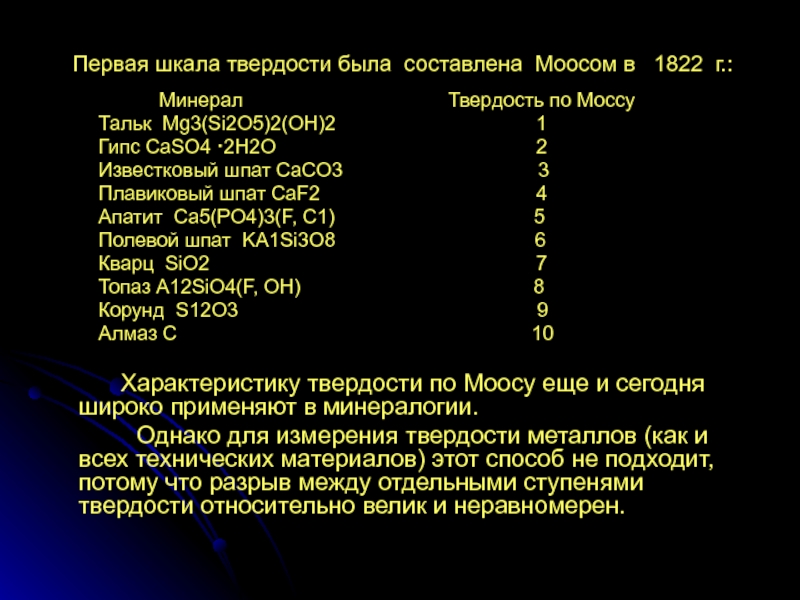

Первая шкала твердости была составлена Моосом в 1822

г.:

Минерал Твердость по МоссуТальк Mg3(Si2O5)2(OH)2 1

Гипс CaSO4 ·2H2O 2

Известковый шпат CaСO3 3

Плавиковый шпат CaF2 4

Апатит Ca5(PO4)3(F, C1) 5

Полевой шпат KA1Si3O8 6

Кварц SiO2 7

Топаз A12SiO4(F, OH) 8

Корунд S12O3 9

Алмаз C 10

Характеристику твердости по Моосу еще и сегодня широко применяют в минералогии.

Однако для измерения твердости металлов (как и всех технических материалов) этот способ не подходит, потому что разрыв между отдельными ступенями твердости относительно велик и неравномерен.

Слайд 5Методы измерения твердости при статическом

нагружении

Эти методы отличаются друг от друга формой индентора (шарик, пирамида, конус), его материалом (закаленная сталь, твердый сплав, алмаз) и величиной приложенной нагрузки (измерение макротвердости, твердости при малых нагрузках и микротвердости), а также способом выражения характеристик твердости.

Определение твердости в макроскопической области, т.е. с применением больших усилий при испытании (F>30 Н), соответственно приводит к получению большого отпечатка, который выбирают в качестве параметра макротвердости, характерного для структуры в целом. К испытаниям такого рода относятся способы определения твердости по Бринеллю, Виккерсу и Роквеллу, а также некоторые специальные методы измерения твердости при вдавливании шарика.

Слайд 6 Нагрузки в последнем случае

находятся в интервале от 2 до 20 Н. Этот метод

используют преимущественно для испытаний мелких деталей, тонких слоев и материалов с низкой твердостью. При определении микротвердости с использованием небольших и очень малых нагрузок (до 2 Н) удается получись характеристики твердости в специфических областях. Поскольку получаемые отпечатки очень малы, можно при использовании подобных методов провести локальное измерение твердости. Например, можно измерить твердость отдельных кристаллитов или включений, а также описать изменение твердости в ликвационных участках или в зоне диффузии.Слайд 7Определение твердости по Бринеллю

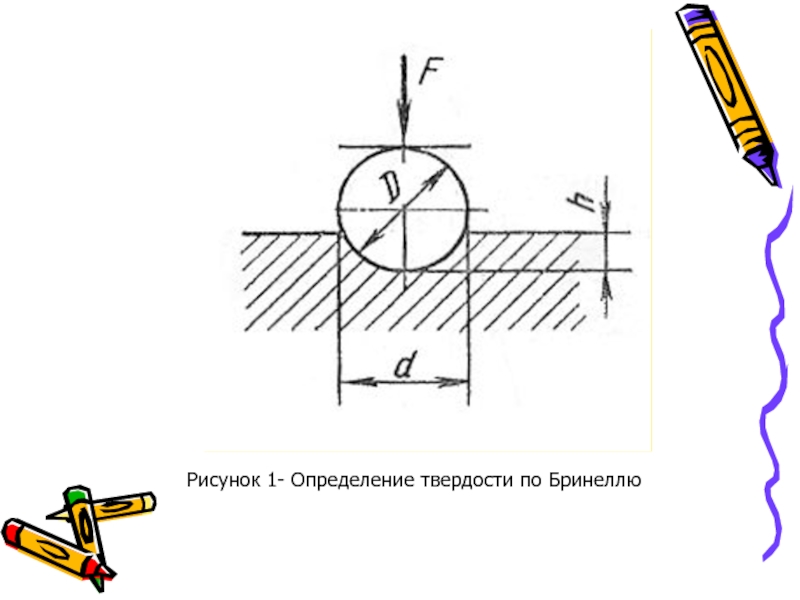

При определении твердости по Бринеллю (рисунок 1)

шарик в течение установленного времени вдавливается с определенной силой F в испытываемый образец. В результате на поверхности образца образуется отпечаток в виде полусферы диаметром d и глубиной h. Твердость по Бринеллю НВ рассчитывают как отношение приложенной нагрузки F к поверхности А образовавшегося отпечатка (без указания размерности):НВ = 0,102F/A, где F — приложенная нагрузка;

А — поверхность сферической лунки, мм2.

Поверхность отпечатка А (мм2) определяют по уравнению:

А = πDh,

где D — диаметр шарика, мм;

h — глубина отпечатка, мм.

Коэффициент 0,102 введен для того, чтобы величина твердости не изменилась при переводе в международную систему единиц СИ.

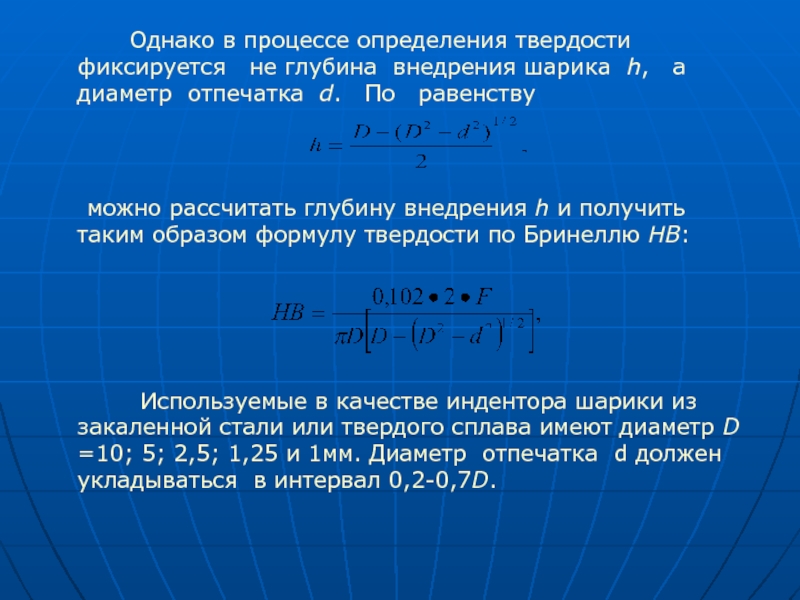

Слайд 8 Однако в

процессе определения твердости фиксируется не глубина внедрения шарика h,

а диаметр отпечатка d. По равенствуможно рассчитать глубину внедрения h и получить таким образом формулу твердости по Бринеллю НВ:

Используемые в качестве индентора шарики из закаленной стали или твердого сплава имеют диаметр D =10; 5; 2,5; 1,25 и 1мм. Диаметр отпечатка d должен укладываться в интервал 0,2-0,7D.

Слайд 10

Поверхность образцов следует подготовить так, чтобы

диаметр образующегося отпечатка можно было точно измерить. Расстояние между центром отпечатка и краем образца должно составлять не меньше 2,5d, (для железа и его сплавов, меди и медных сплавов) и 3d для легких металлов. Расстояние между центрами двух соседних отпечатков для железа и его сплавов, меди и медных сплавов должно не менее чем в 4 раза, а для легких сплавов в 6 раз превышать средний диаметр отпечатка.Диаметр образующегося отпечатка следует измерять в двух взаимно перпендикулярных направлениях и определять среднее двух измерений.

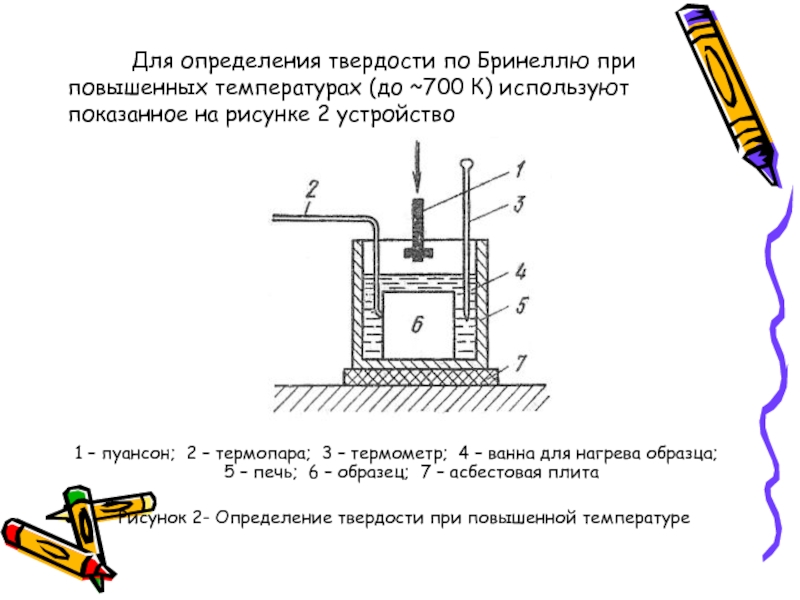

Слайд 11 Для определения твердости по Бринеллю при

повышенных температурах (до ~700 К) используют показанное на рисунке 2

устройство

1 – пуансон; 2 – термопара; 3 – термометр; 4 – ванна для нагрева образца; 5 – печь; 6 – образец; 7 – асбестовая плита

Рисунок 2- Определение твердости при повышенной температуре

Слайд 12 Для более равномерного

и быстрого прогрева образца рекомендуется использовать ванночки с жидкостью (до

500 К — с маслом, для более высоких температур — с расплавами солей). Температура испытаний не должна отклоняться больше чем на ±3°. Диаметр шарика и прикладываемая нагрузка аналогичны используемым при комнатной температуре с той лишь разницей, что шарик должен быть выполнен из жаропрочной, устойчивой против отпуска стали. Нагрузку следует плавно и равномерно повышать и конечное значение нагрузки выдерживать в течение 3 мин. При испытании материалов, текучесть которых за это время еще не стабилизировалась, необходимо соответственно увеличить время нагрузки и отметить это в протоколе испытания. Диаметр отпечатка рассчитывают обычным образом после охлаждения образца до комнатной температуры. Для материалов, свойства которых изменяются во времени при температуре испытаний (например, вследствие процессов выделения), горячие испытания пригодны только в тех случаях, когда материал перед этим подвергается отпуску и приводится в относительно стабильное структурное состояние при температуре испытаний.Слайд 13

В заключении хотелось бы сказать

об отличиях при определении твердости методом Бринелля, Роквелла и Виккерса.

Принципиальное отличие измерения твердости по Роквеллу (HR) от способа Бринелля заключается в том, что твердость определяют не по диаметру отпечатка, а по его глубине. Инденторами служат алмазный конус или стальной закаленный шарик. Шарик применяют при испытании мягких материалов, а алмазный конус – твердых. Твердость по Роквеллу измеряется в условных единицах. За единицу твердости принята величина, соответствующая осевому перемещению индентора на 0,002 мм.Преимущества метода Виккерса по сравнению с методом Бринелля заключается в том, что методом Виккерса можно испытывать материалы более высокой твердости из- за применения алмазной пирамиды.