Разделы презентаций

- Разное

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Курс Алюминиевые сплавы и области их применения Часть 1. Свойства и области

Содержание

- 1. Курс Алюминиевые сплавы и области их применения Часть 1. Свойства и области

- 2. Рекомендуемая литератураИ.И.Новиков, Г.Б.Строганов, А.И.Новиков. Металловедение, термообработка и

- 3. Общая характеристика алюминия и его сплавов Большие

- 4. Основные области применения алюминиевых сплавовавиа- и ракетостроениеназемный и водный транспортэлектротехникастроительствопищевая промышленностьбытовая техникаспециальные области

- 5. Технологии фасонного литьяТехнологическая цепочка: плавка → заливка

- 6. Последовательность формовки земляной (песчано-глинистой) литейной формы1

- 7. Схема литья под давлением1 –левая полуформа, 2

- 8. Химический состав чушек первичного алюминия (ГОСТ 11069-2001)

- 9. Основные примеси в алюминии и его сплавахЖелезоКремнийFe+Si

- 10. ОСНОВНЫЕ БАЗОВЫЕ СИСТЕМЫ ЛЕГИРОВАНИЯ ПРОМЫШЛЕННЫХ АЛЮМИНИЕВЫХ СПЛАВОВAl-Si

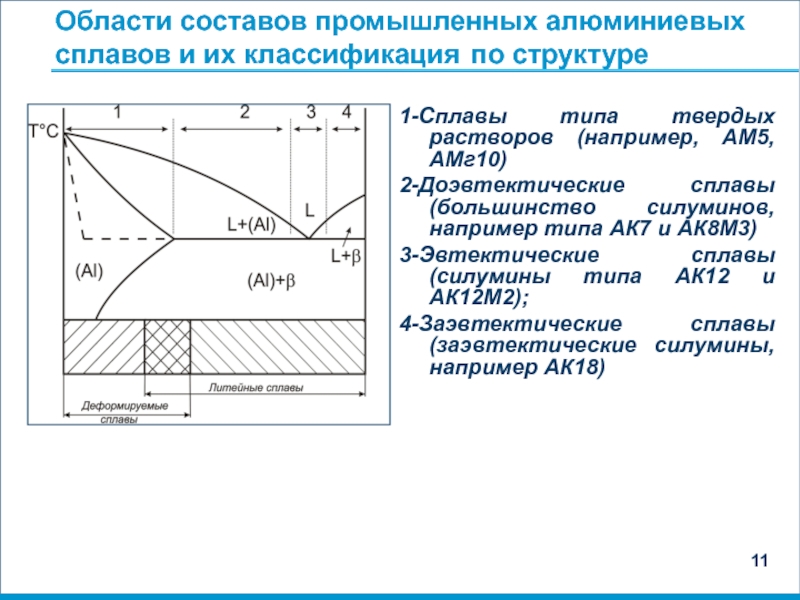

- 11. Области составов промышленных алюминиевых сплавов и их

- 12. Роль легирующих элементов и примесей в формировании структуры промышленных алюминиевых сплавов

- 13. Промышленные литейные алюминиевые сплавы (первичные и вторичные)Сплавы

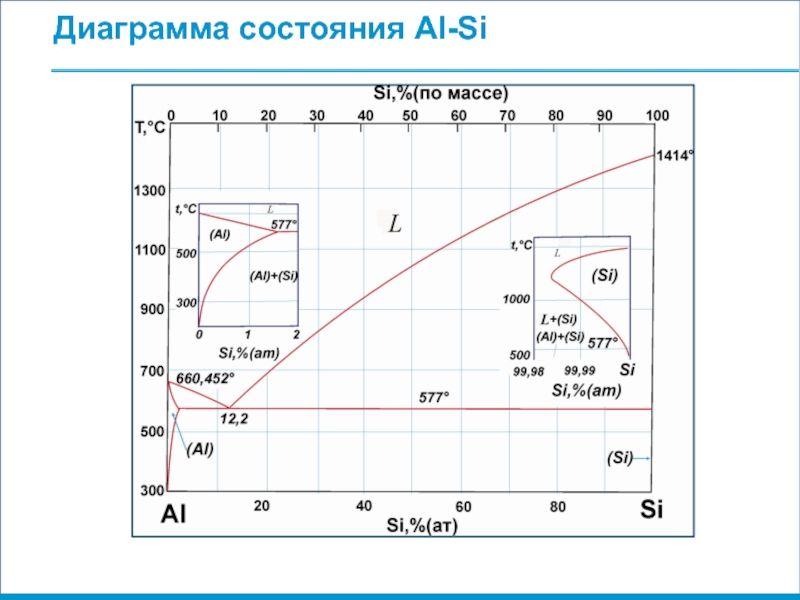

- 14. Диаграмма состояния Al-Si

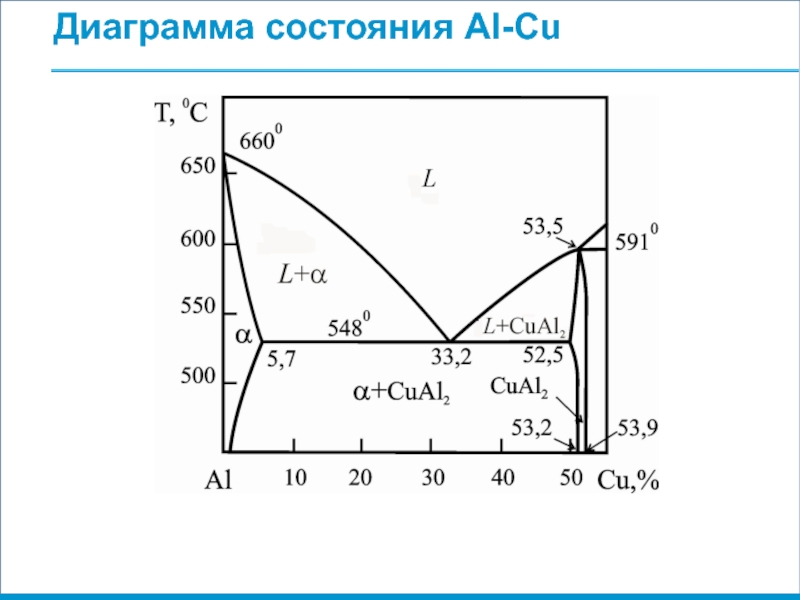

- 15. Диаграмма состояния Al-Cu

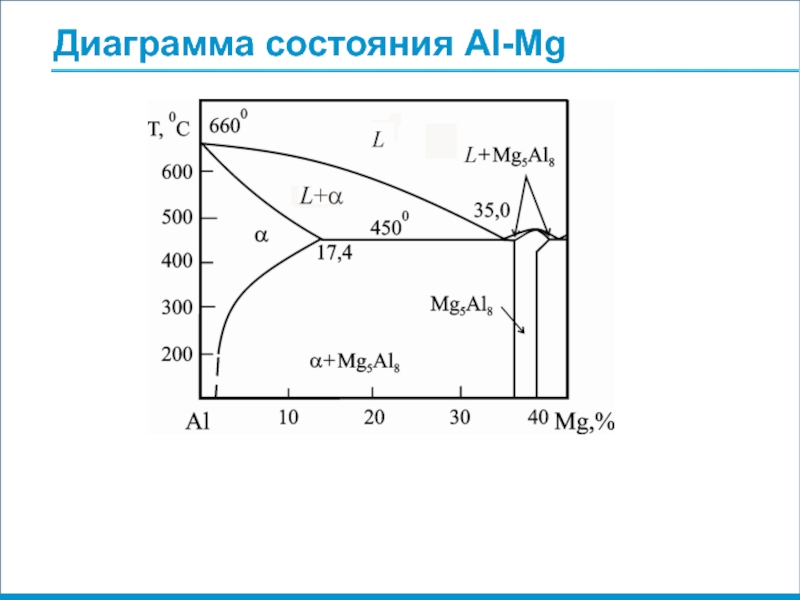

- 16. Диаграмма состояния Al-Mg

- 17. Характеристики диаграмм состояния эвтектического типа, образуемых алюминием с основными легирующими элементами

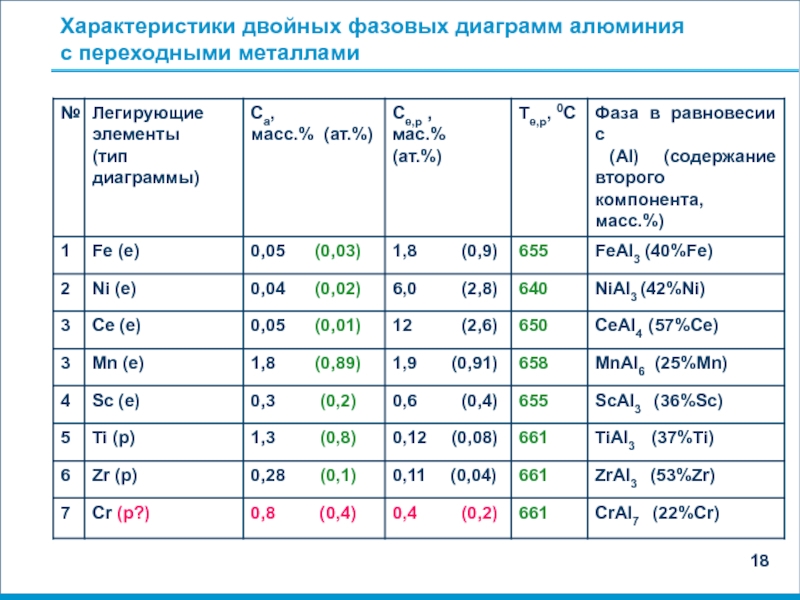

- 18. Характеристики двойных фазовых диаграмм алюминия с переходными металлами

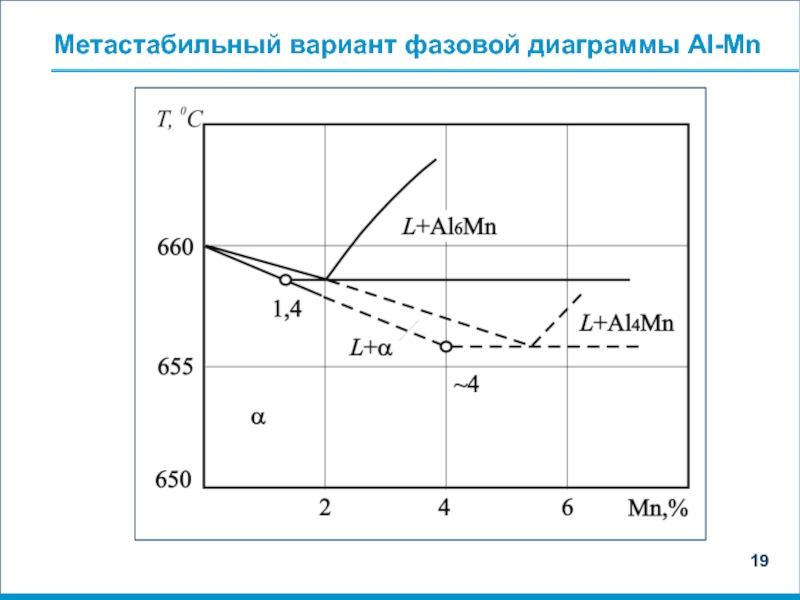

- 19. Метастабильный вариант фазовой диаграммы Al-Мn

- 20. Характеристики литой структуры форма и

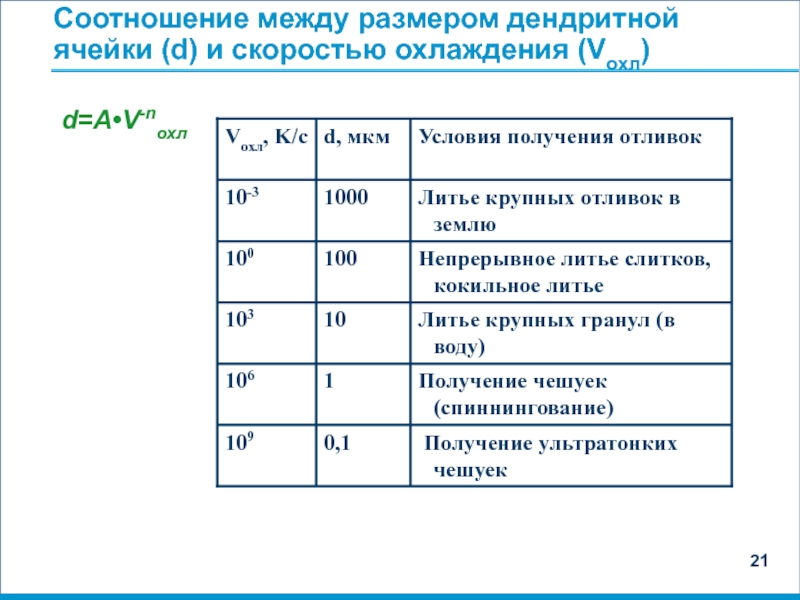

- 21. Соотношение между размером дендритной ячейки (d) и скоростью охлаждения (Vохл) d=A•V-nохл

- 22. Морфология избыточных фаз в силуминахДоэвтектический литойНемодифицированныйМодифицированныйЗаэвтектический после закалки

- 23. Типичные микроструктуры сплавов на основе систем Al-Cu и Al-Mg (литое состояние)АМ5АМг6л

- 24. Вторичные выделения в отливке сплава АК9пч, полученной в песчаной форме

- 25. Разница между первичными и вторичными сплавамиПервичные сплавы

- 26. Химический состав литейных алюминиевых сплавов (первичных и вторичных) по ГОСТ 1583-93

- 27. Обозначение (маркировка) промышленных литейных алюминиевых сплавов в

- 28. Термическая обработка литейных алюминиевых сплавовЗакалка после гомогенизационного

- 29. Гомогенизация с последующей закалкойВ реальных условиях кристаллизация

- 30. Неравновесный солидус Аka в системе эвтектического типа

- 31. Концентрационная граница появления неравновесной эвтектики (С )

- 32. Cхема к закалке на пересыщенный твердый раствор

- 33. Растворение неравновесных фазЭмпирические уравнения:p=b0 + b1*m или

- 34. Устранение внутрикристаллитной ликвации л

- 35. Микроструктура сплава в литом состоянии (а) и после гомогенизации с закалкой (б)

- 36. Морфология избыточных фаз Большое количество и разнообразие

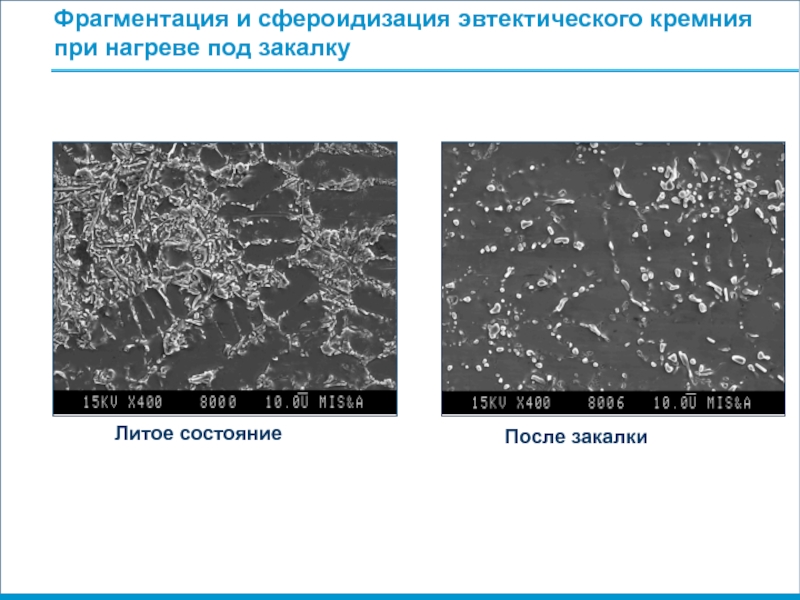

- 37. Фрагментация и сфероидизация эвтектического кремния при нагреве под закалкуЛитое состояниеПосле закалки

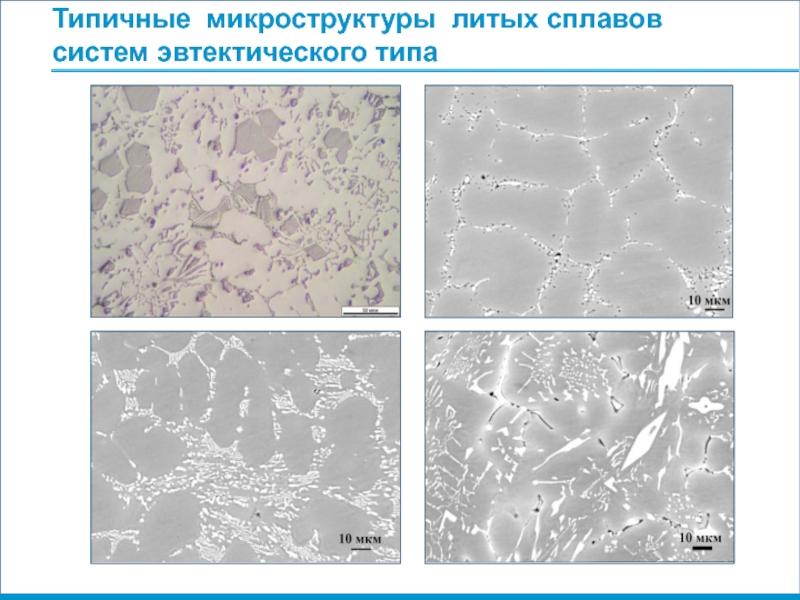

- 38. Типичные микроструктуры литых сплавов систем эвтектического типа

- 39. Внутренняя структура дендритов (Al)

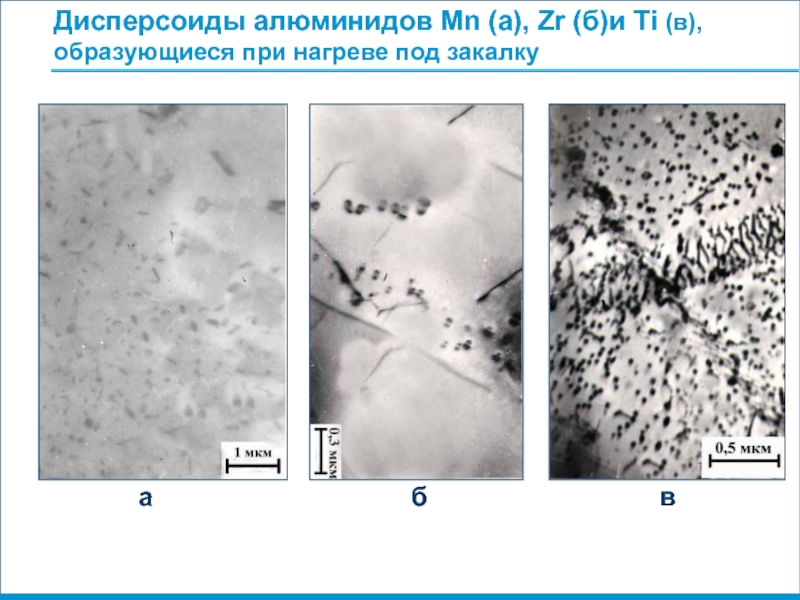

- 40. Дисперсоиды алюминидов Mn (а), Zr (б)и Ti (в), образующиеся при нагреве под закалкуабв

- 41. Изменение свойств после закалки на пересыщенный твердый

- 42. СтарениеГлавный процесс – распад пересыщенного твердого раствора

- 43. Стадии старенияОбразование кластеров, обогащенных атомами легирующего элемента,

- 44. Модель строения твердого раствора меди в алюминии с зоной ГП

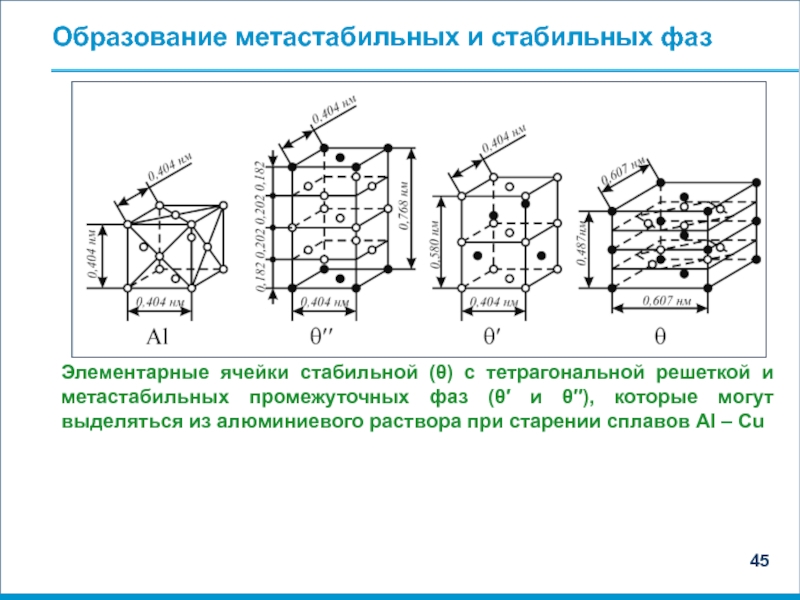

- 45. Образование метастабильных и стабильных фазЭлементарные ячейки стабильной

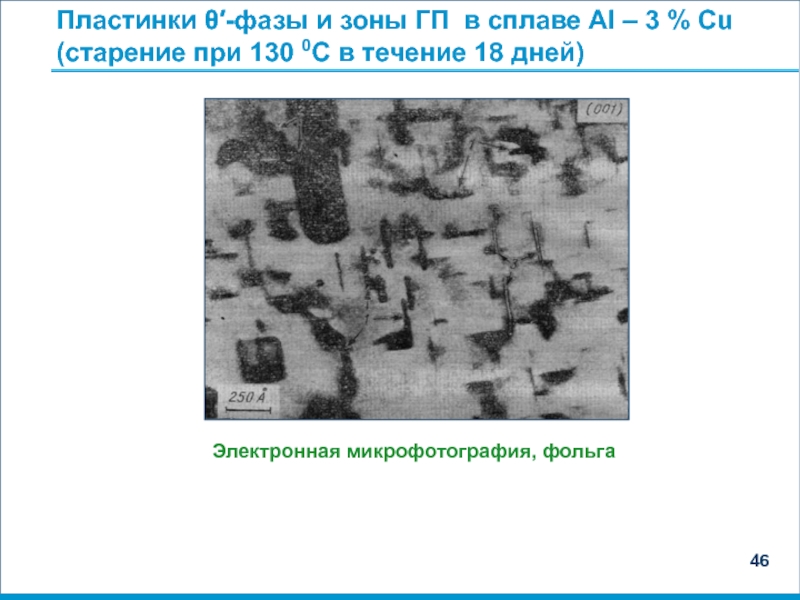

- 46. Пластинки -фазы и зоны ГП в сплаве

- 47. Тонкая структура после закалки и старения отливок

- 48. Схема зависимости прочностных свойств от продолжительности старения при разных температурах(Т1

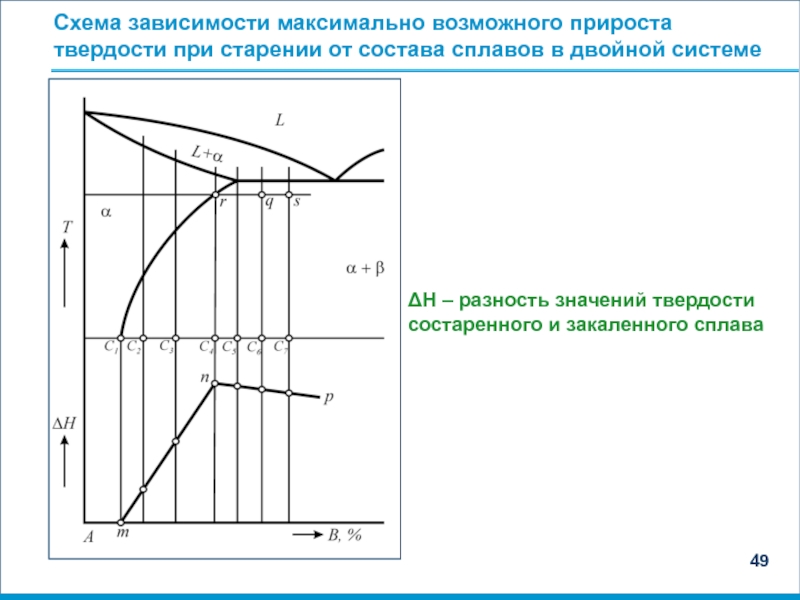

- 49. Схема зависимости максимально возможного прироста твердости при

- 50. Скачать презентанцию

Рекомендуемая литератураИ.И.Новиков, Г.Б.Строганов, А.И.Новиков. Металловедение, термообработка и рентгенография. МИСИС, 1994.И.И. Новиков, В.С. Золоторевский, В.К. Портной и др. Металловедение, том 1 и 2. Под ред. В.С.Золоторевского. МИСиС, 2009.Б.А. Колачев, В.И. Ливанов, В.И.

Слайды и текст этой презентации

Слайд 1 Курс «Алюминиевые сплавы и области их применения» Часть 1. Свойства

и области применения алюминиевых сплавов

Слайд 2Рекомендуемая литература

И.И.Новиков, Г.Б.Строганов, А.И.Новиков. Металловедение, термообработка и рентгенография. МИСИС, 1994.

И.И.

Новиков, В.С. Золоторевский, В.К. Портной и др. Металловедение, том 1

и 2. Под ред. В.С.Золоторевского. МИСиС, 2009.Б.А. Колачев, В.И. Ливанов, В.И. Елагин. Металловедение и термическая обработка цветных металлов и сплавов. МИСиС, 2005.

Промышленные алюминиевые сплавы. Справ. изд. Металлургия, 1981.

Алюминий. Свойства и физическое металловедение. Справ. изд./ под ред. Дж. Хэтча. Металлургия, 1989.

Применение алюминиевых сплавов. Справ. изд. Металлургия, 1985.

J.R. Davis & Associates, Joseph R Davis. Aluminum and Aluminum Alloys ASM International Handbook Committee, 1993. (Доступно в сети Internet)

Слайд 3Общая характеристика алюминия и его сплавов

Большие запасы (8%Al) в

земной коре

1-е место среди цвет. металлов по объему производства –

более 25 млн т/год (15% РФ)Цена - 2200- 2500 $/т (01.01.12 – 2300$)

Легкость – уд.вес 2,7 г/см3

Высокая прочность (сплавов)- в до 750 МПа

Высокая коррозионная стойкость

Высокая электропроводность (2/3 от Cu)

Высокая технологичность при всех видах обработки

Возможность использования отходов

Слайд 4Основные области применения алюминиевых сплавов

авиа- и ракетостроение

наземный и водный транспорт

электротехника

строительство

пищевая

промышленность

бытовая техника

специальные области

Слайд 5Технологии фасонного литья

Технологическая цепочка:

плавка → заливка в форму →

кристаллизация → выемка из формы → термическая обработка

→ механическая обработка → обработка поверхностиСпособы литья:

-в разовые (песчаные) формы, получаемые разными методами: формовкой, оболочковые, по выплавляемым моделям, прототипированные – медленное охлаждение из-за низкой теплопроводности формы;

-в постоянные (металлические) формы: кокильное литье, литье под высоким и низким давлением – более быстрое охлаждение

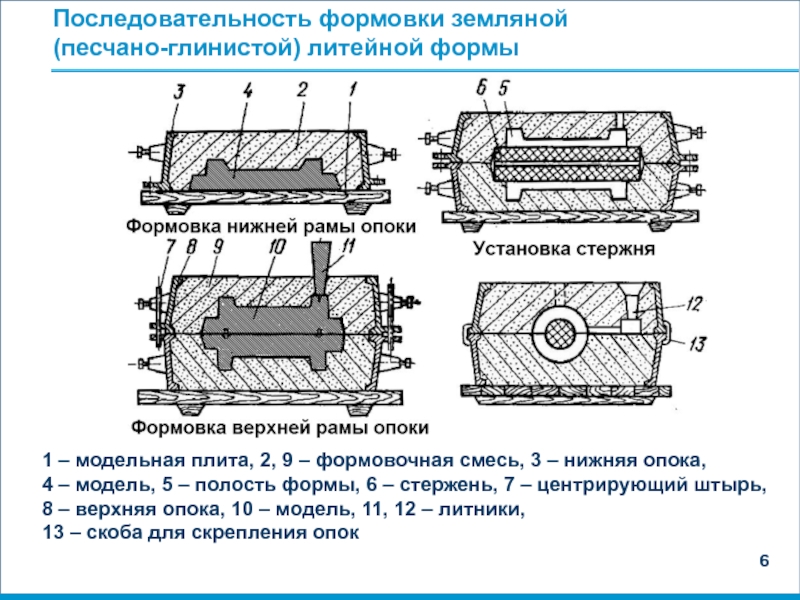

Слайд 6Последовательность формовки земляной

(песчано-глинистой) литейной формы

1 – модельная плита, 2,

9 – формовочная смесь, 3 – нижняя опока,

4 –

модель, 5 – полость формы, 6 – стержень, 7 – центрирующий штырь, 8 – верхняя опока, 10 – модель, 11, 12 – литники,

13 – скоба для скрепления опок

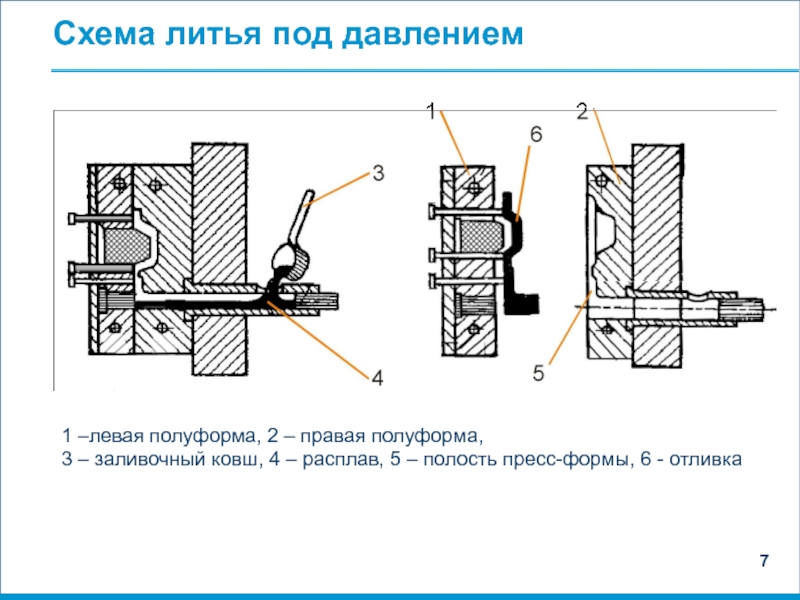

Слайд 7Схема литья под давлением

1 –левая полуформа, 2 – правая полуформа,

3 – заливочный ковш, 4 – расплав, 5 – полость

пресс-формы, 6 - отливка Слайд 9Основные примеси в алюминии и его сплавах

Железо

Кремний

Fe+Si – соединения Al3Fe,

Al5FeSi (β) и Al8Fe2Si (α)

Цинк

Медь

Магний

Свинец и олово

Натрий

Водород

Слайд 10ОСНОВНЫЕ БАЗОВЫЕ СИСТЕМЫ

ЛЕГИРОВАНИЯ ПРОМЫШЛЕННЫХ АЛЮМИНИЕВЫХ СПЛАВОВ

Al-Si (силумины)

Al-Si-Cu (силумины)

Al-Cu [-Mn] (жаропрочные)

Al-Mg

(магналии)

Al-Mg-Si (авиали)

Al-Cu-Mg (дуралюмины)

Al-Cu-Mg-Si (ковочные)

Al-Zn-Mg (свариваемые)

Al-Zn-Mg-Cu (высокопрочные)

Al-Li-Cu-Mg (сверхлегкие)

Слайд 11Области составов промышленных алюминиевых сплавов и их классификация по структуре

1-Сплавы

типа твердых растворов (например, АМ5, АМг10)

2-Доэвтектические сплавы (большинство силуминов, например

типа АК7 и АК8М3)3-Эвтектические сплавы (силумины типа АК12 и АК12М2);

4-Заэвтектические сплавы (заэвтектические силумины, например АК18)

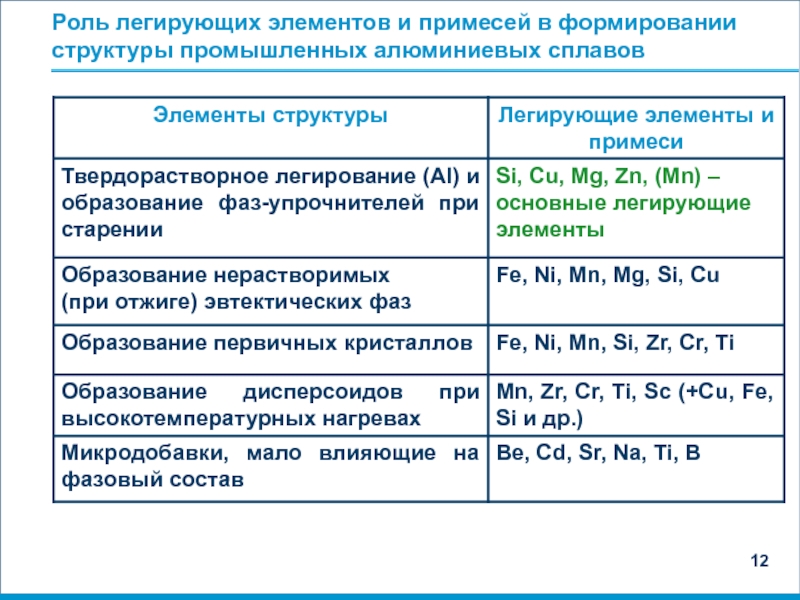

Слайд 12Роль легирующих элементов и примесей в формировании структуры промышленных алюминиевых

сплавов

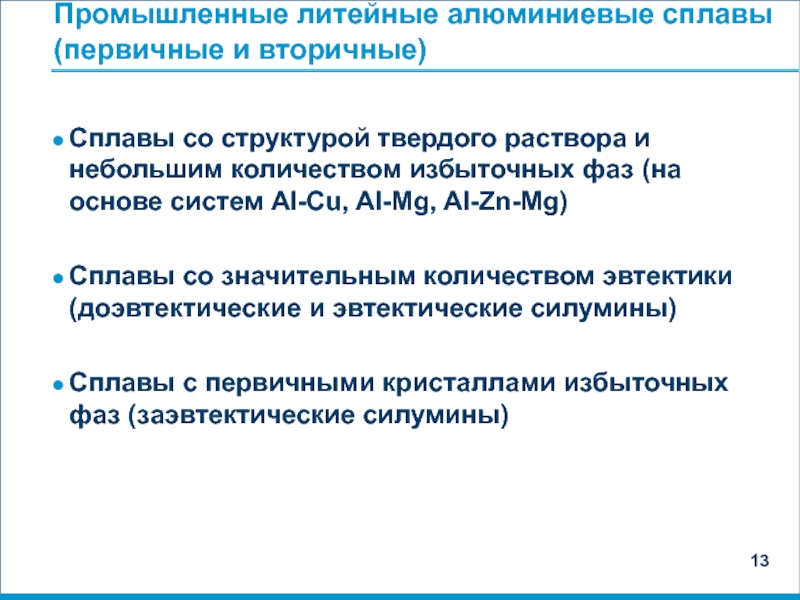

Слайд 13Промышленные литейные алюминиевые сплавы (первичные и вторичные)

Сплавы со структурой твердого

раствора и небольшим количеством избыточных фаз (на основе систем Al-Cu,

Al-Mg, Al-Zn-Mg)Сплавы со значительным количеством эвтектики (доэвтектические и эвтектические силумины)

Сплавы с первичными кристаллами избыточных фаз (заэвтектические силумины)

Слайд 17Характеристики диаграмм состояния эвтектического типа, образуемых алюминием с основными легирующими

элементами

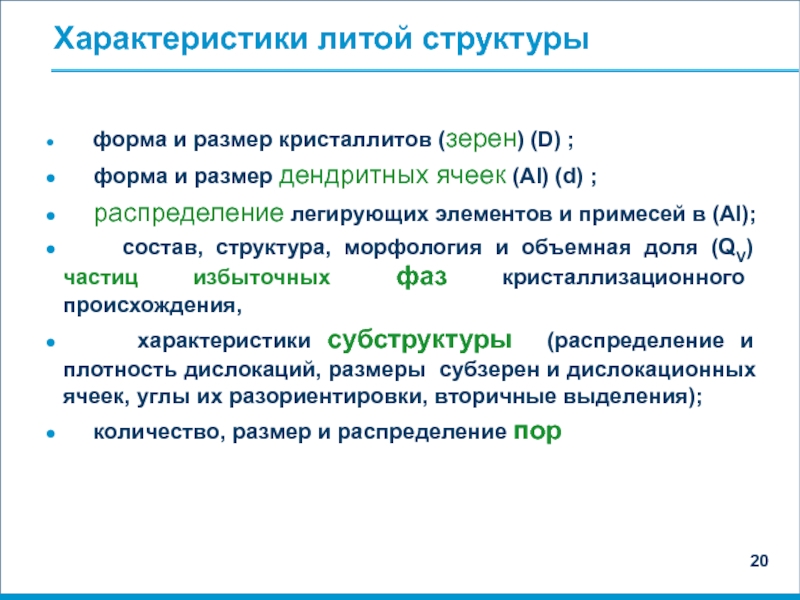

Слайд 20Характеристики литой структуры

форма и размер кристаллитов (зерен)

(D) ;

форма и размер дендритных ячеек

(Al) (d) ;распределение легирующих элементов и примесей в (Al);

состав, структура, морфология и объемная доля (QV) частиц избыточных фаз кристаллизационного происхождения,

характеристики субструктуры (распределение и плотность дислокаций, размеры субзерен и дислокационных ячеек, углы их разориентировки, вторичные выделения);

количество, размер и распределение пор

Слайд 22Морфология избыточных фаз в силуминах

Доэвтектический литой

Немодифицированный

Модифицированный

Заэвтектический после закалки

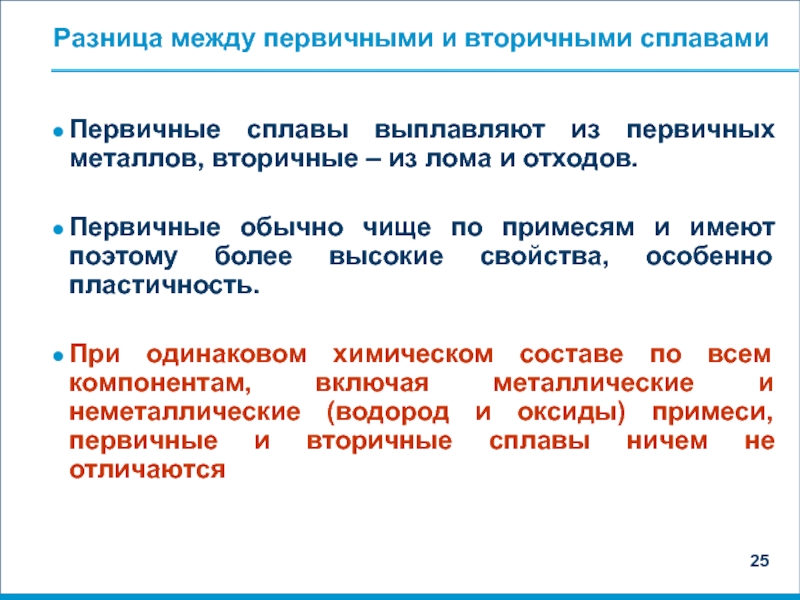

Слайд 25Разница между первичными и вторичными сплавами

Первичные сплавы выплавляют из первичных

металлов, вторичные – из лома и отходов.

Первичные обычно чище по

примесям и имеют поэтому более высокие свойства, особенно пластичность.При одинаковом химическом составе по всем компонентам, включая металлические и неметаллические (водород и оксиды) примеси, первичные и вторичные сплавы ничем не отличаются

Слайд 27Обозначение (маркировка) промышленных литейных алюминиевых сплавов в России и США

3х

3хх

серия – сплавы Al-Si-Mg и Al-Si-Mg-Cu

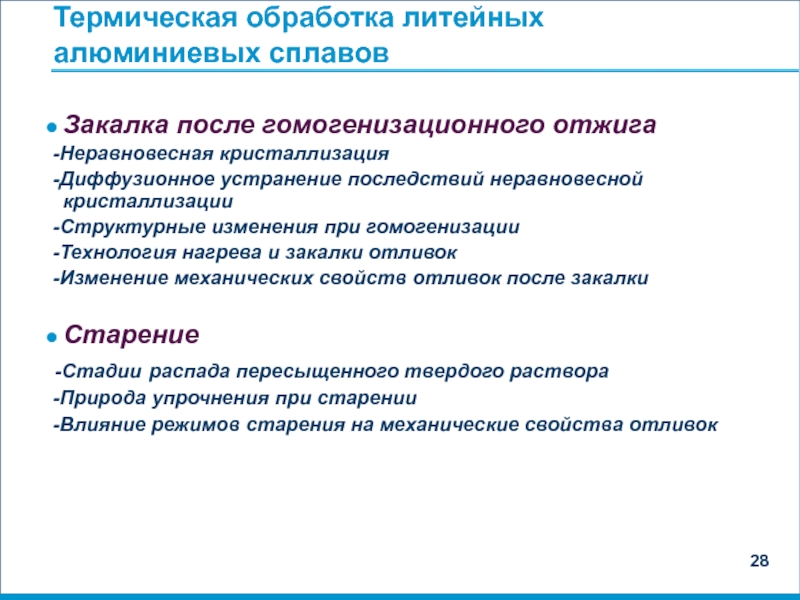

Слайд 28Термическая обработка литейных алюминиевых сплавов

Закалка после гомогенизационного отжига

-Неравновесная кристаллизация

-Диффузионное устранение последствий неравновесной кристаллизации

-Структурные изменения при гомогенизации

-Технология нагрева и закалки отливок-Изменение механических свойств отливок после закалки

Старение

-Стадии распада пересыщенного твердого раствора

-Природа упрочнения при старении

-Влияние режимов старения на механические свойства отливок

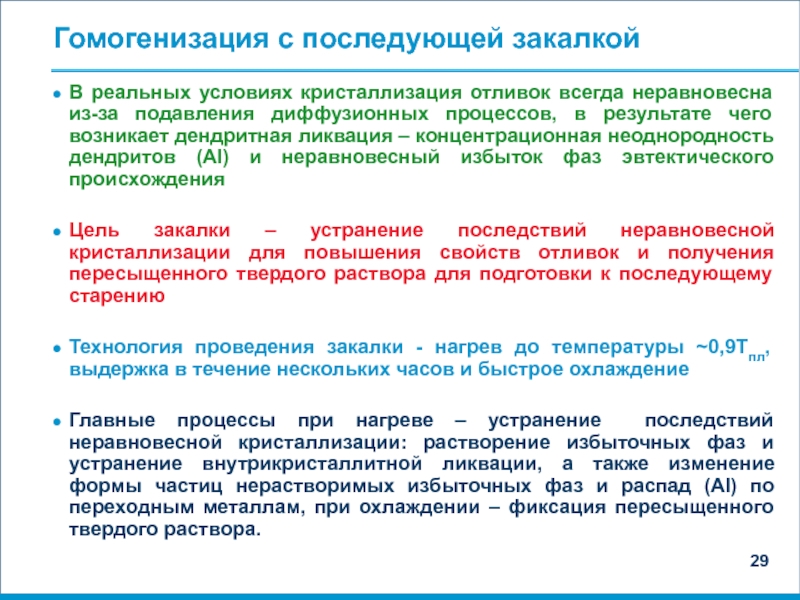

Слайд 29Гомогенизация с последующей закалкой

В реальных условиях кристаллизация отливок всегда неравновесна

из-за подавления диффузионных процессов, в результате чего возникает дендритная ликвация

– концентрационная неоднородность дендритов (Al) и неравновесный избыток фаз эвтектического происхожденияЦель закалки – устранение последствий неравновесной кристаллизации для повышения свойств отливок и получения пересыщенного твердого раствора для подготовки к последующему старению

Технология проведения закалки - нагрев до температуры ~0,9Тпл, выдержка в течение нескольких часов и быстрое охлаждение

Главные процессы при нагреве – устранение последствий неравновесной кристаллизации: растворение избыточных фаз и устранение внутрикристаллитной ликвации, а также изменение формы частиц нерастворимых избыточных фаз и распад (Al) по переходным металлам, при охлаждении – фиксация пересыщенного твердого раствора.

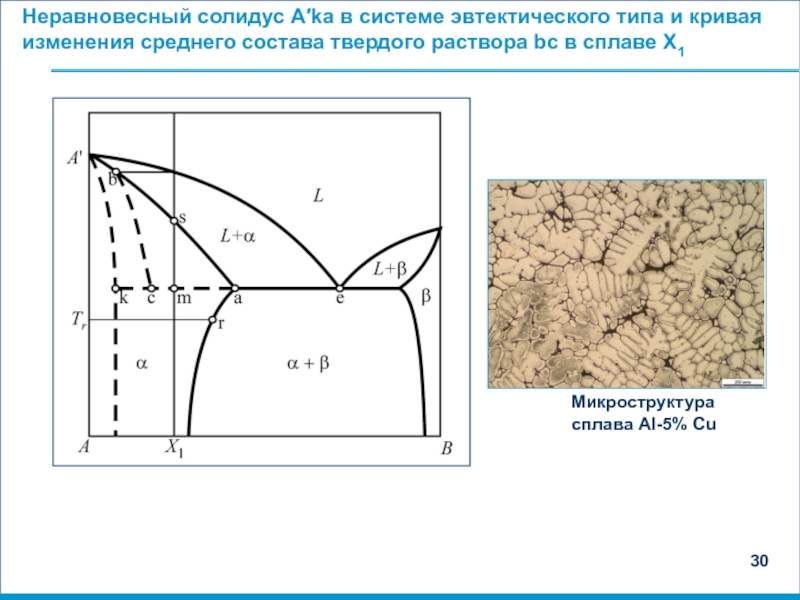

Слайд 30Неравновесный солидус Аka в системе эвтектического типа и кривая изменения

среднего состава твердого раствора bc в сплаве Х1

Микроструктура

сплава Al-5%

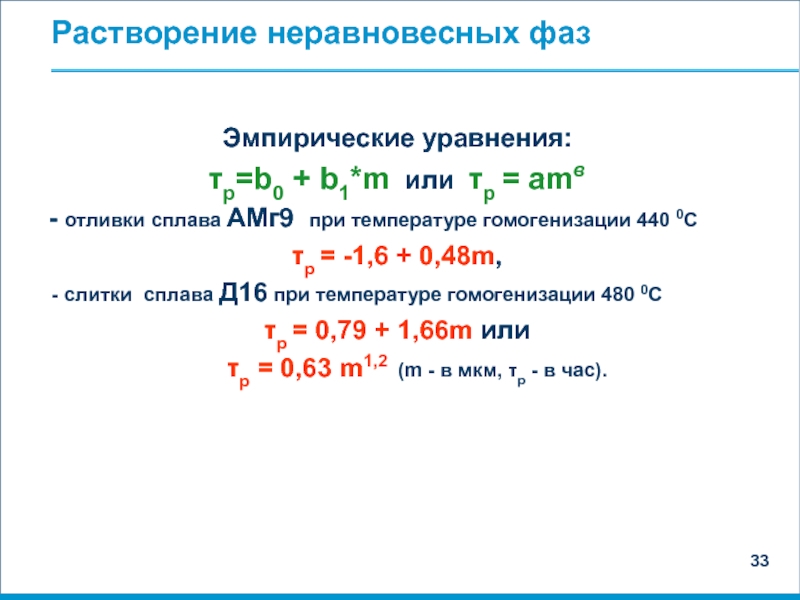

CuСлайд 33Растворение неравновесных фаз

Эмпирические уравнения:

p=b0 + b1*m или p = аmв

- отливки сплава АМг9 при температуре гомогенизации 440 0С

p

= -1,6 + 0,48m, - слитки сплава Д16 при температуре гомогенизации 480 0C

р = 0,79 + 1,66m или

p = 0,63 m1,2 (m - в мкм, p - в час).

Слайд 34Устранение внутрикристаллитной ликвации

л = 5,8l02/(2D), где

l0 = d/2

D- коэффициент диффузии, см2/c:

Mg, Zn, Si

- 10- 9Cu - 10-10

Ni - 10-12

Fe, Mn, Cr, Zr -10-13 - 10-14

Слайд 36Морфология избыточных фаз

Большое количество и разнообразие формы выделений избыточных

фаз, в том числе одной и той же фазы:

1)

прожилки по границам дендритных ячеек; 2) скелеты;

3) иглы, пластины;

4) тонкодифференцированные кристаллы в сплавах, близких к эвтектической точке и др.

Слайд 37Фрагментация и сфероидизация эвтектического кремния при нагреве под закалку

Литое состояние

После

закалки

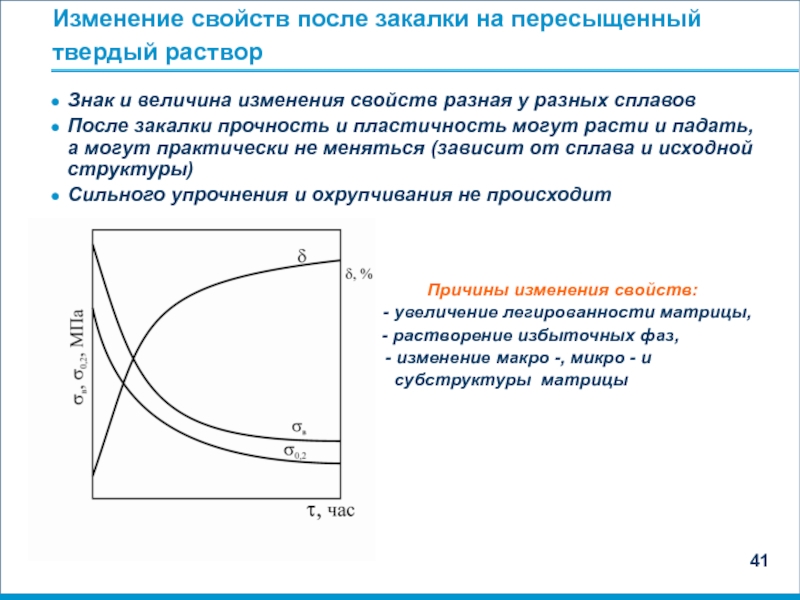

Слайд 41Изменение свойств после закалки на пересыщенный твердый раствор

Знак и

величина изменения свойств разная у разных сплавов

После закалки прочность и

пластичность могут расти и падать, а могут практически не меняться (зависит от сплава и исходной структуры)Сильного упрочнения и охрупчивания не происходит

Причины изменения свойств:

- увеличение легированности матрицы,

- растворение избыточных фаз,

- изменение макро -, микро - и

субструктуры матрицы

Слайд 42Старение

Главный процесс – распад пересыщенного твердого раствора после закалки (или

подкалки) без полиморфного превращения. Возможен только в сплавах систем с

уменьшающейся растворимостью легирующих элементов в матричном твердом растворе при понижении температуры.При распаде этого раствора выделяются фазы, отличающиеся составом и структурой или только составом.

Главные параметры – температура и время выдержки.

Главная цель – упрочнение сплавов.

Слайд 43Стадии старения

Образование кластеров, обогащенных атомами легирующего элемента, и зон

Гинье-Престона (ЗГП) с размером 1-10 нм и высокой плотностью распределения

(1018 см-3 или 1012 см-2) при естественном и низкотемпературном старении.Образование и рост частиц (10-100 нм) метастабильных фаз – при искусственном старении на максимальную прочность.

Образование и рост стабильных (равновесных) фаз (>100 нм) – при перестаривании.

![Курс Алюминиевые сплавы и области их применения Часть 1. Свойства и области ОСНОВНЫЕ БАЗОВЫЕ СИСТЕМЫ ЛЕГИРОВАНИЯ ПРОМЫШЛЕННЫХ АЛЮМИНИЕВЫХ СПЛАВОВAl-Si (силумины)Al-Si-Cu (силумины)Al-Cu [-Mn] (жаропрочные)Al-Mg ОСНОВНЫЕ БАЗОВЫЕ СИСТЕМЫ ЛЕГИРОВАНИЯ ПРОМЫШЛЕННЫХ АЛЮМИНИЕВЫХ СПЛАВОВAl-Si (силумины)Al-Si-Cu (силумины)Al-Cu [-Mn] (жаропрочные)Al-Mg (магналии)Al-Mg-Si (авиали)Al-Cu-Mg (дуралюмины)Al-Cu-Mg-Si (ковочные)Al-Zn-Mg (свариваемые)Al-Zn-Mg-Cu (высокопрочные)Al-Li-Cu-Mg](/img/thumbs/d4e654162757f9f91e17c7e0da1a02b0-800x.jpg)