Разделы презентаций

- Разное

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Лекция 2

Содержание

- 1. Лекция 2

- 2. Майер И.И.III.Становление и развитие методов управления качеством

- 3. Майер И.И.III. Становление и развитие методов управления

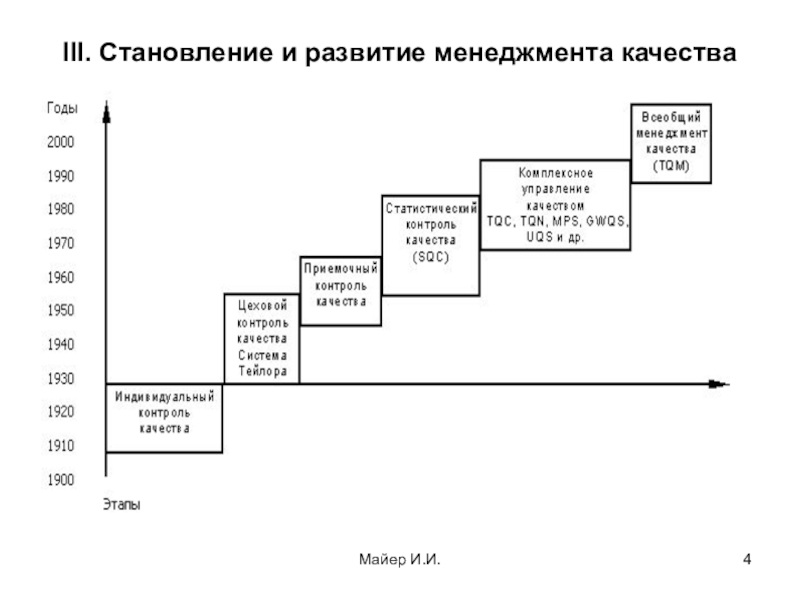

- 4. Майер И.И.III. Становление и развитие менеджмента качества

- 5. Майер И.И.

- 6. Майер И.И.1). Первый этап- отбраковка продукции. Тейлор,

- 7. Майер И.И.2). Второй этап – управление процессамиВторой

- 8. Майер И.И.Особую роль в применении статистических методов

- 9. Майер И.И.3).Третий этап. Поведенческие науки:1930-19701. Работы Майо

- 10. Майер И.И.3).Третий этап. Поведенческие науки:1930-19702. Работы Мак

- 11. Майер И.И.4). Четвертый этап. Системные подходы. 1960

- 12. Майер И.И.5). Пятый этап. Всеобщий (тотальный) контроль

- 13. Майер И.И.6). Шестой этап - тотальный менеджмент

- 14. Майер И.И.6). Всеобщий менеджмент качества, TQМ –

- 15. Майер И.И.6. TQM. Этапы развития системыК. Исикава

- 16. Майер И.И.Программа Деминга. 14 принципов Деминга1. Постоянное

- 17. Майер И.И.Программа Деминга. 14 принципов Деминга8. Улучшить

- 18. Майер И.И.«Семь смертельных болезней» по ДемингуПланирование производства

- 19. Майер И.И.«Цепная реакция» по ДемингуПовышение качества приводит

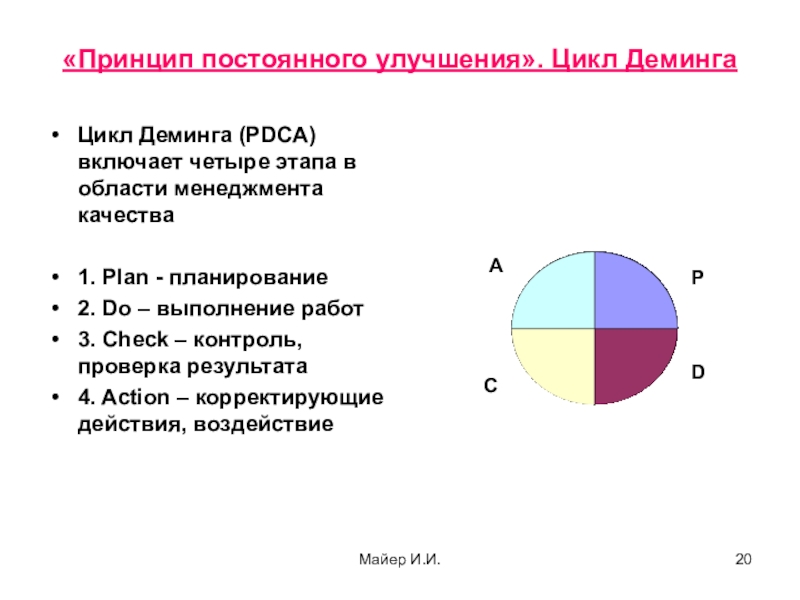

- 20. Майер И.И.«Принцип постоянного улучшения». Цикл ДемингаЦикл Деминга

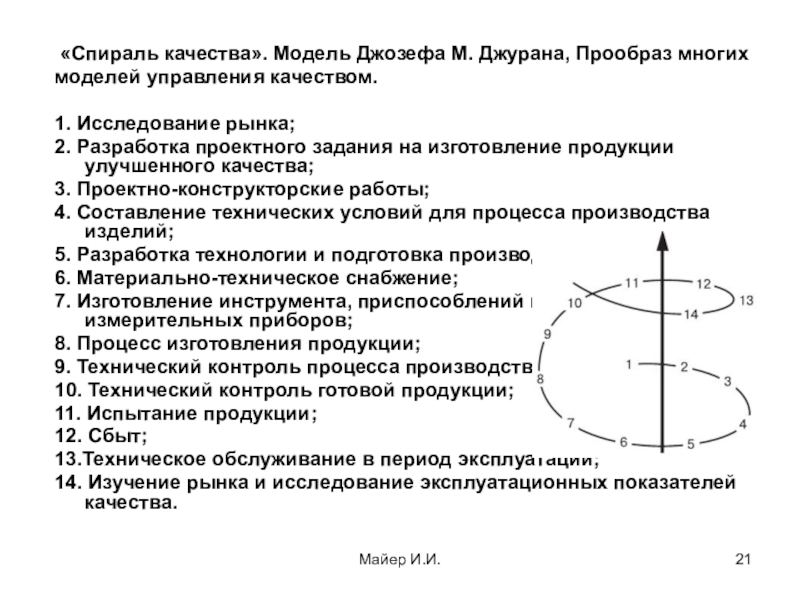

- 21. Майер И.И. «Спираль качества». Модель Джозефа М.

- 22. Майер И.И. В Международном стандарте семейства ИСО

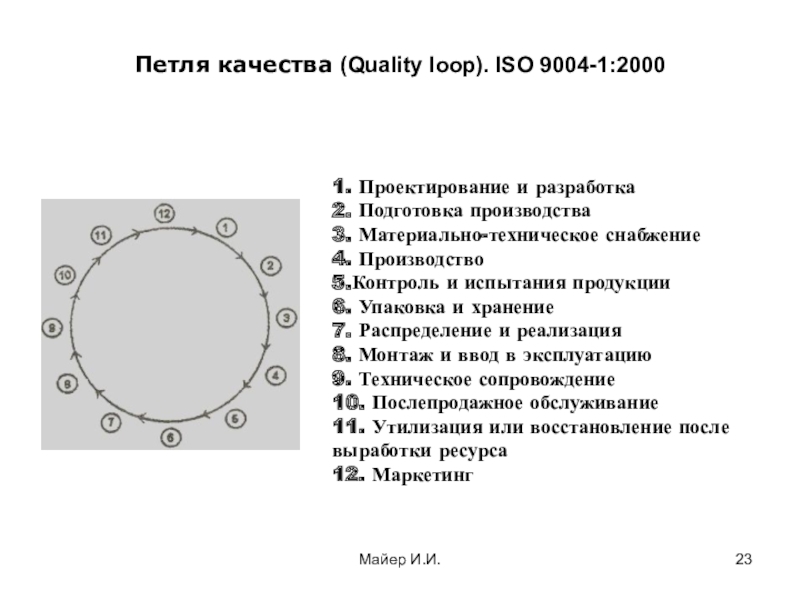

- 23. Майер И.И.Петля качества (Quality loop). ISO 9004-1:20001.

- 24. Майер И.И.Японский опыт в области качества. К.

- 25. Майер И.И.Японский опыт в области качества.

- 26. Майер И.И.Метод Тагути «Инжиниринг качества»Генити Тагути (род.

- 27. Майер И.И.Метод Тагути «Инжиниринг качества»Стандартная позиция

- 28. Майер И.И.Зарубежные модели управления качествомФилипп Кросби (1926–2001)

- 29. Майер И.И.Зарубежные модели управления качествомАрманд В. Фейгенбаум

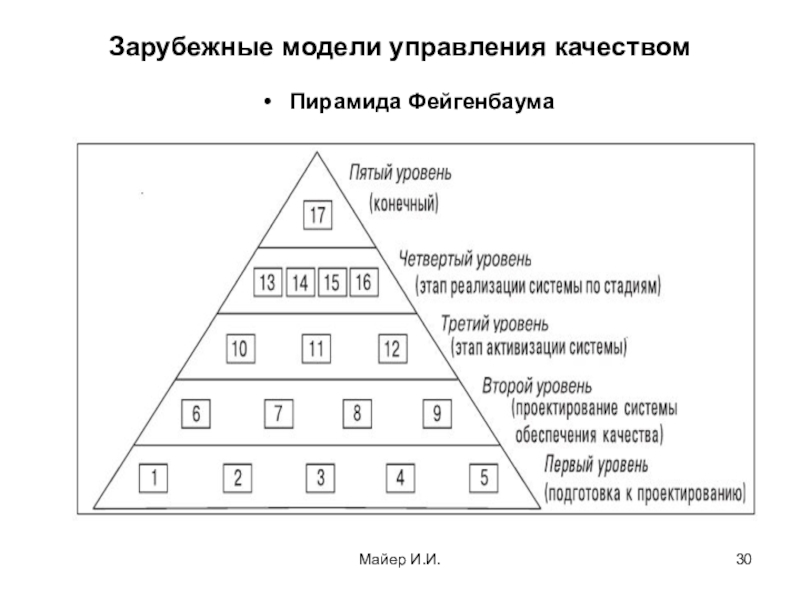

- 30. Майер И.И.Зарубежные модели управления качествомПирамида Фейгенбаума

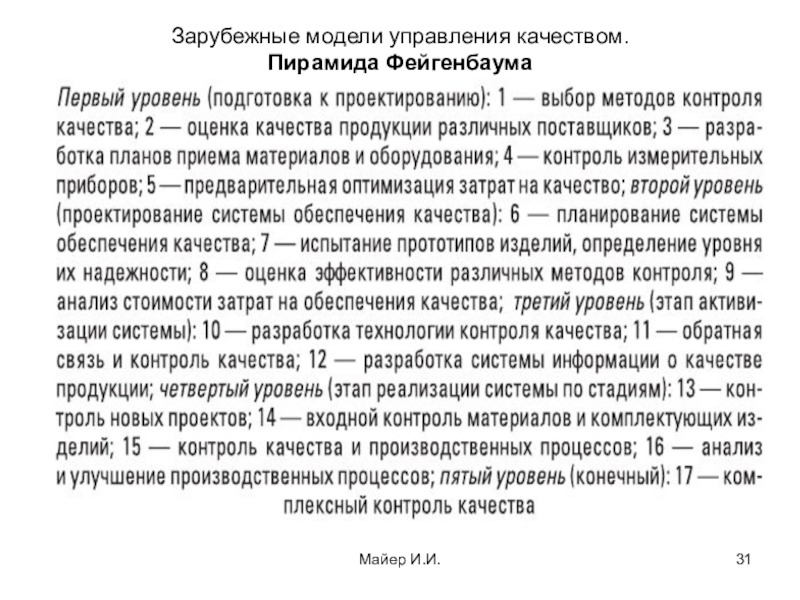

- 31. Майер И.И.Зарубежные модели управления качеством. Пирамида Фейгенбаума

- 32. Майер И.И.Зарубежные модели управления качествомМодель Дж. Ван Эттингера и Дж. Ситтига (модель Эттингера — Ситтига).

- 33. Майер И.И.Национальные концепции управления качествомСистема бездефектного изготовления

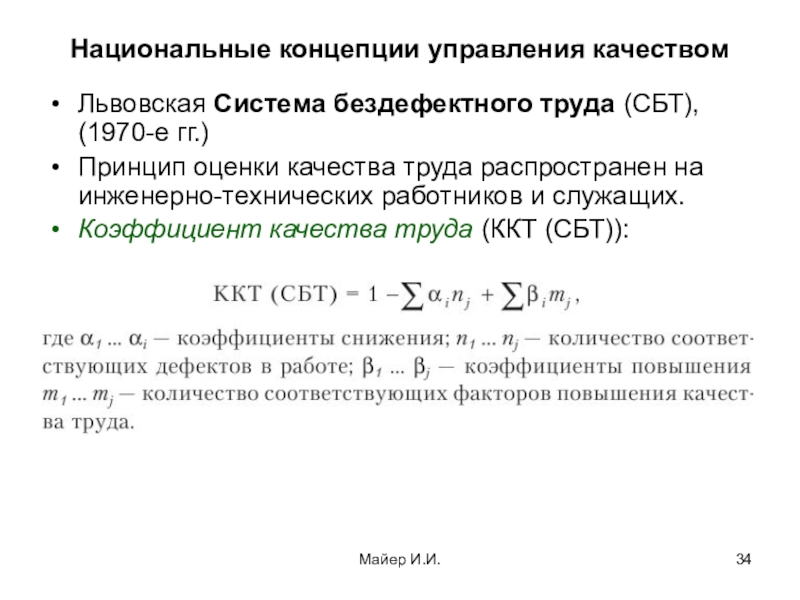

- 34. Майер И.И.Национальные концепции управления качествомЛьвовская Система бездефектного

- 35. Майер И.И.Национальные концепции управления качествомСистема КАНАРСПИ («Качество,

- 36. Майер И.И. IV. Инструменты контроля и управления качествомIV.1. Инструменты контроляIV.2. Инструменты управления

- 37. Майер И.И.IV.1. Семь статистических инструментов контроля качества1.

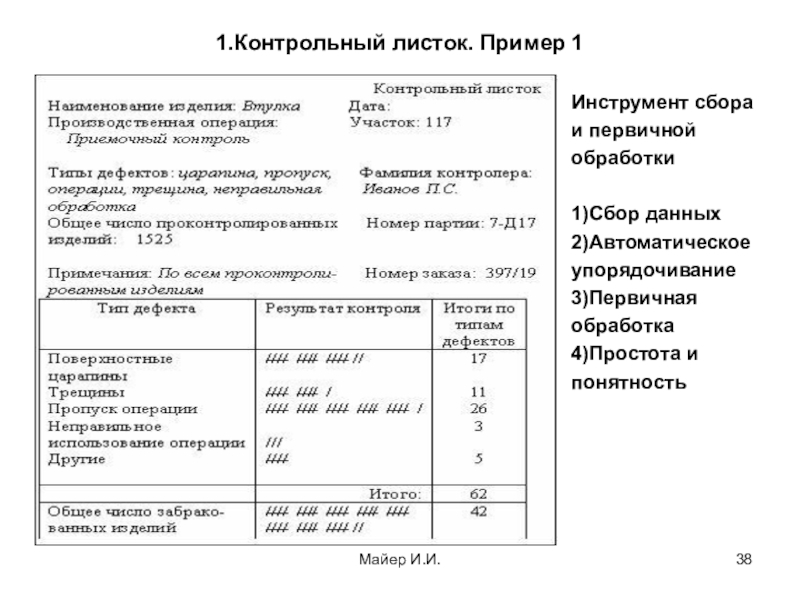

- 38. Майер И.И.1.Контрольный листок. Пример 1Инструмент сбора и первичной обработки1)Сбор данных2)Автоматическое упорядочивание3)Первичная обработка4)Простота и понятность

- 39. Майер И.И.1.Контрольный листок. Пример 2

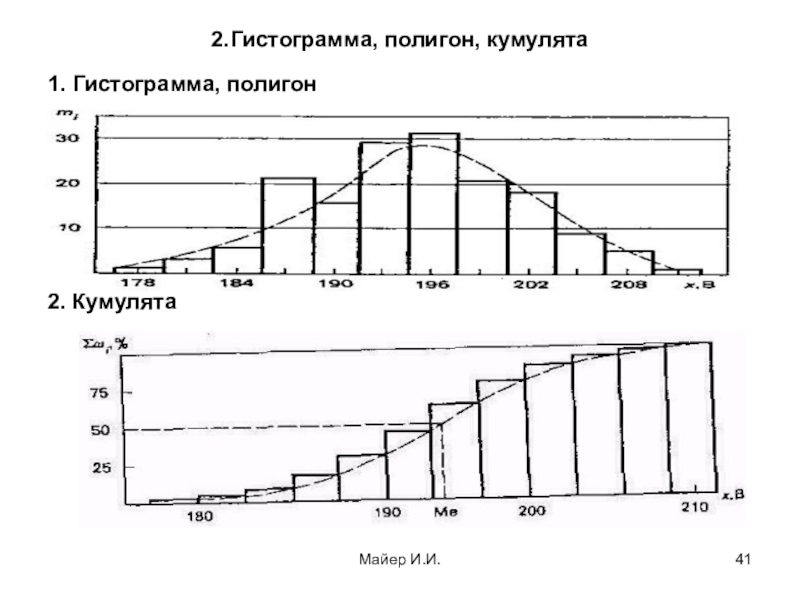

- 40. Майер И.И.2.Гистограмма, полигон, кумулятаГистограмма - столбчатая диаграмма.

- 41. Майер И.И.2.Гистограмма, полигон, кумулята1. Гистограмма, полигон2. Кумулята

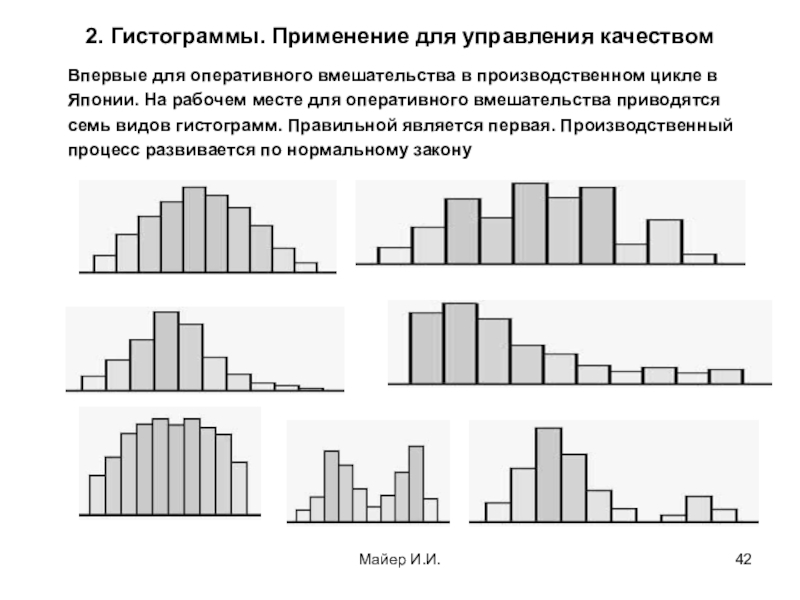

- 42. Майер И.И.2. Гистограммы. Применение для управления качествомВпервые

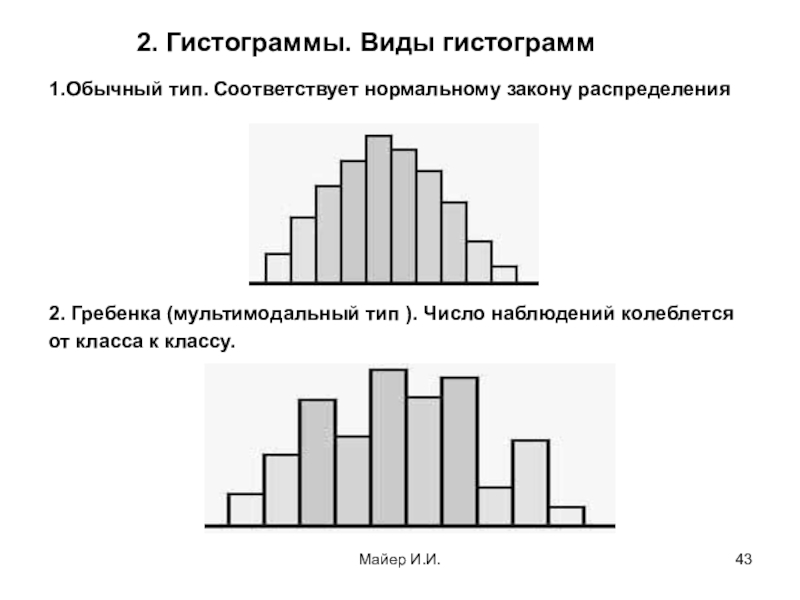

- 43. Майер И.И.2. Гистограммы. Виды гистограмм1.Обычный тип. Соответствует

- 44. Майер И.И.2. Гистограммы. Виды гистограмм3. Положительно (

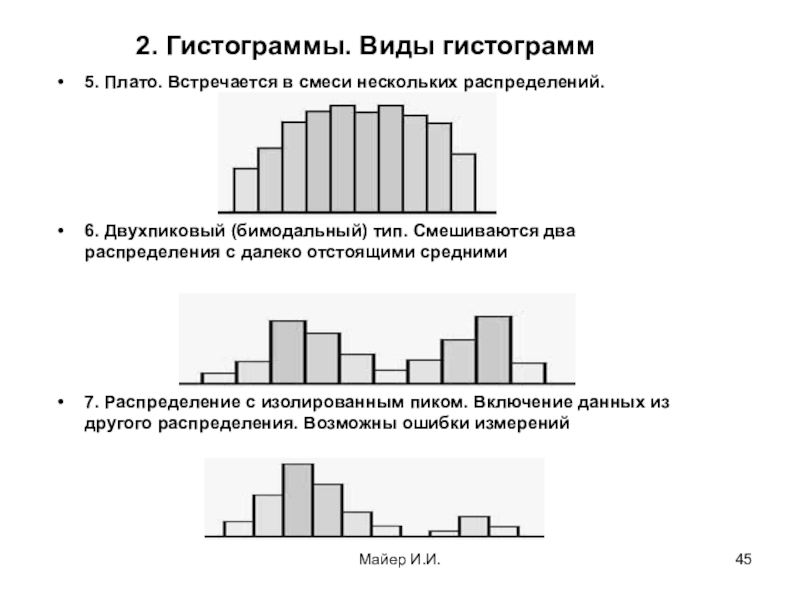

- 45. Майер И.И.2. Гистограммы. Виды гистограмм5. Плато. Встречается

- 46. Майер И.И.3. Диаграммы ПаретоДиаграммы Парето - статистический

- 47. Майер И.И.3. Диаграммы ПаретоМетод Парето – поиск

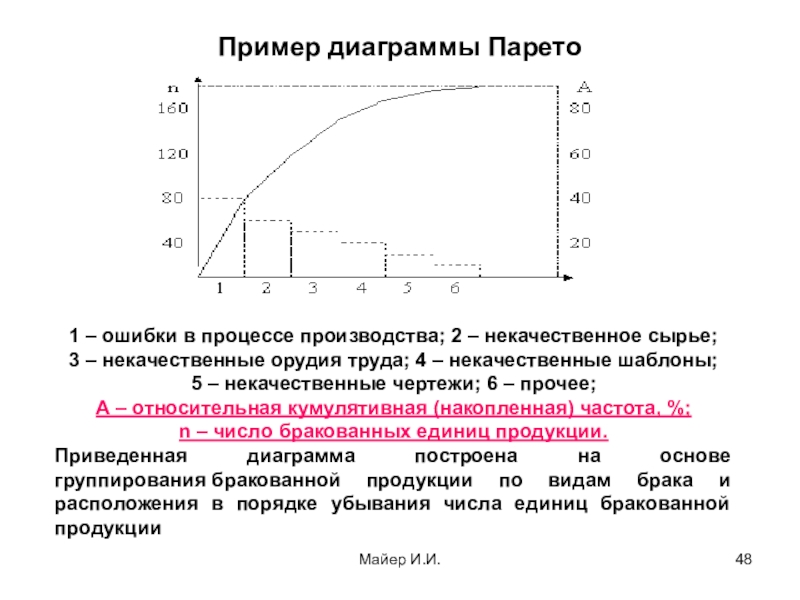

- 48. Майер И.И.Пример диаграммы Парето1 – ошибки в

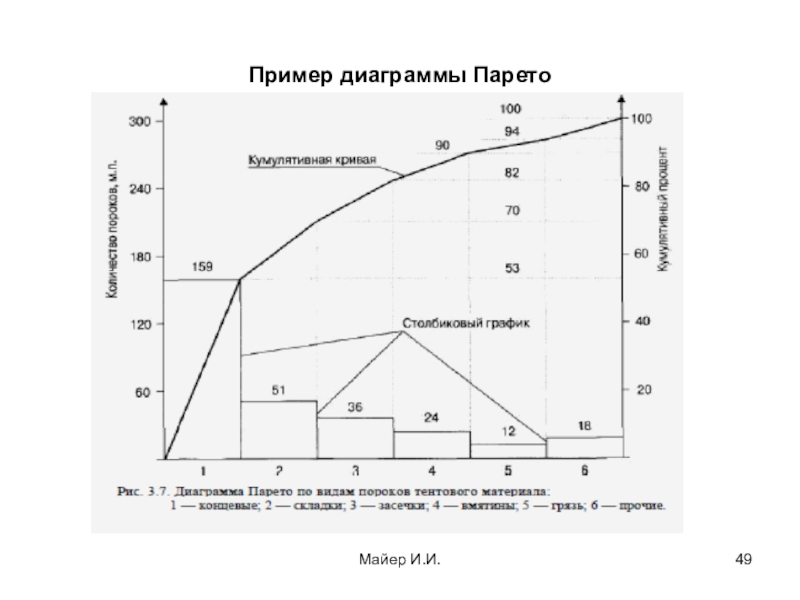

- 49. Майер И.И.Пример диаграммы Парето

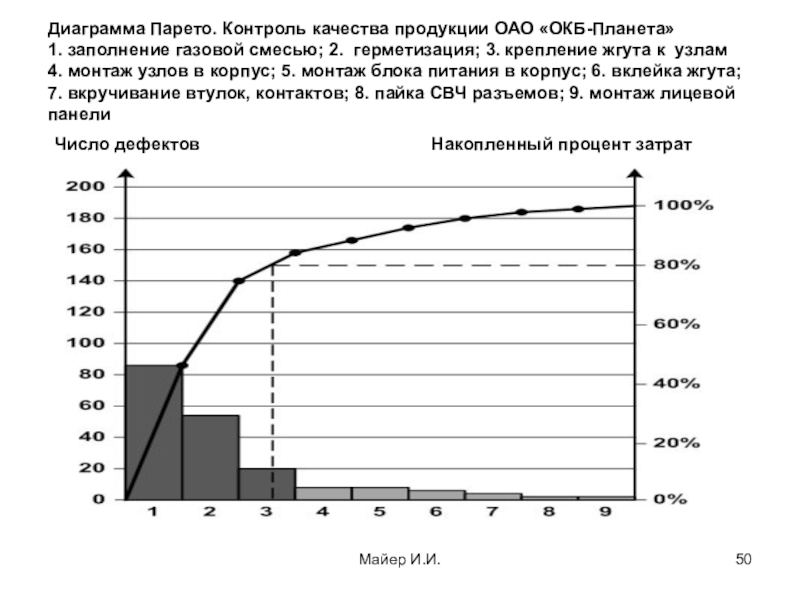

- 50. Майер И.И.Диаграмма Парето. Контроль качества продукции ОАО

- 51. Майер И.И.4. Диаграммы рассеяния (разброса)Диаграммы рассеяния –

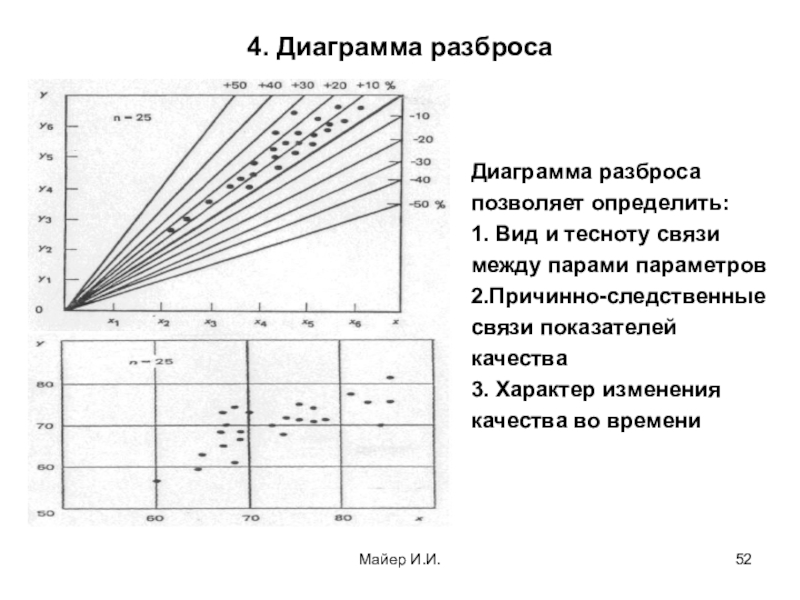

- 52. Майер И.И.4. Диаграмма разбросаДиаграмма разбросапозволяет определить:1. Вид

- 53. Майер И.И.4. Диаграммы рассеяния (разброса)Корреляция. Уравнение регрессииУравнение

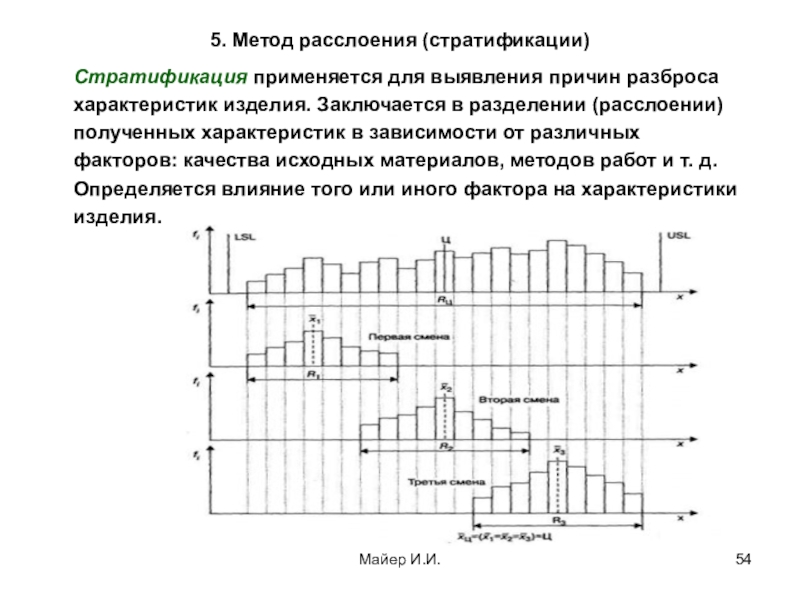

- 54. Майер И.И.5. Метод расслоения (стратификации)Стратификация применяется для

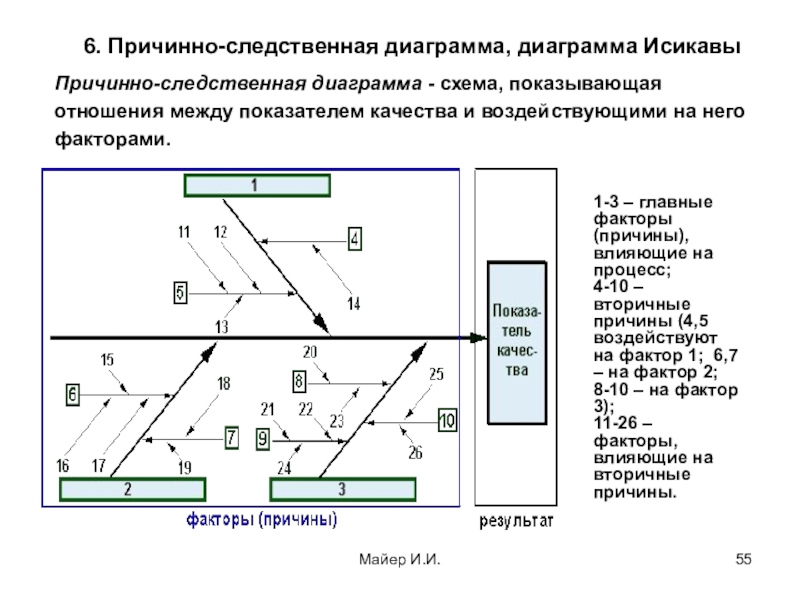

- 55. Майер И.И.6. Причинно-следственная диаграмма, диаграмма Исикавы Причинно-следственная

- 56. Майер И.И.6. Диаграмма Исикавы. Пять основных групп

- 57. Майер И.И. 6. Диаграмма Исикавы. Пять основных

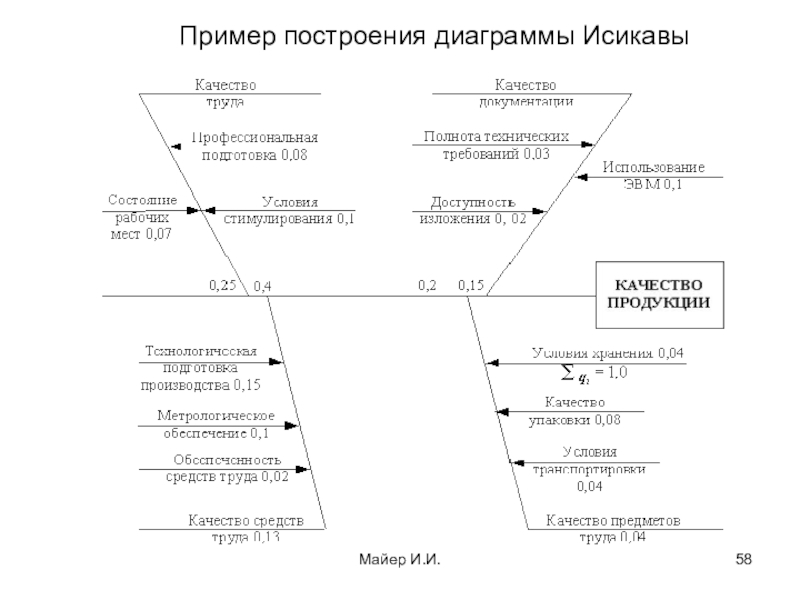

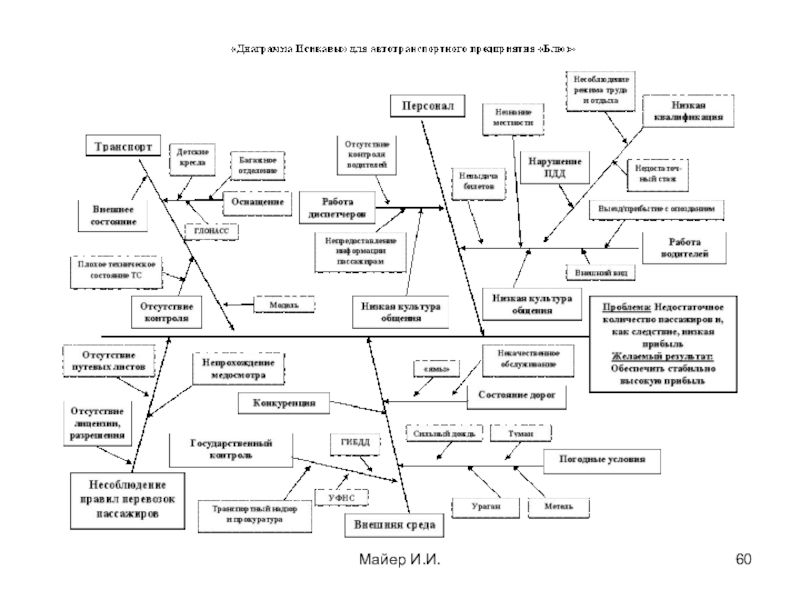

- 58. Майер И.И.Пример построения диаграммы Исикавы

- 59. Майер И.И.Диаграмма Исикавы – пример построения

- 60. Майер И.И.

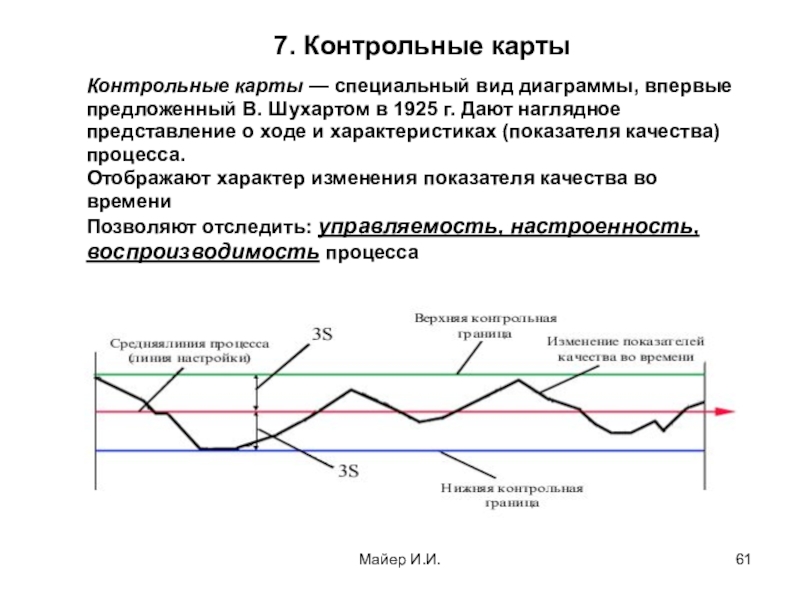

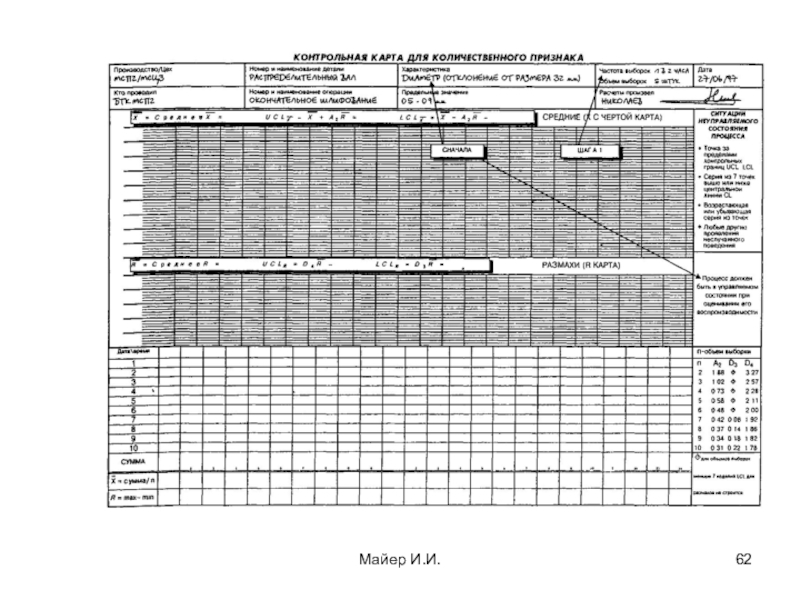

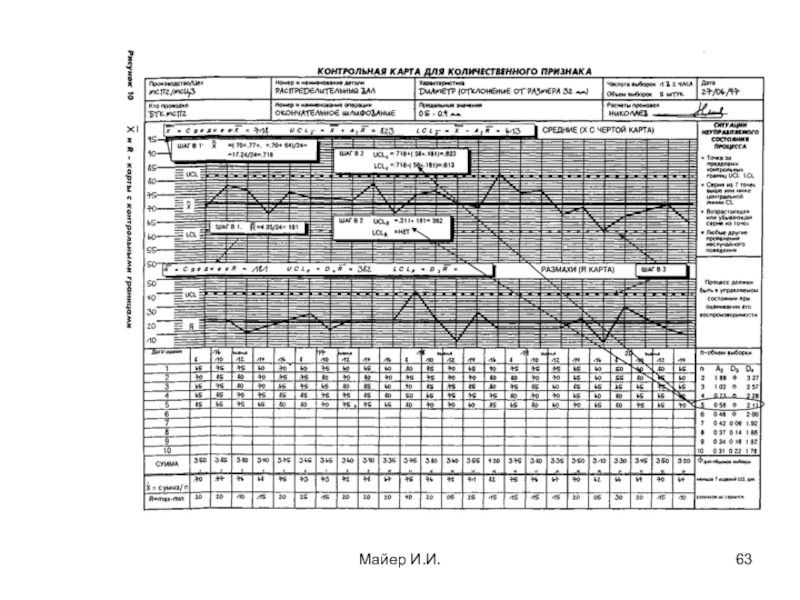

- 61. Майер И.И.7. Контрольные картыКонтрольные карты — специальный

- 62. Майер И.И.

- 63. Майер И.И.

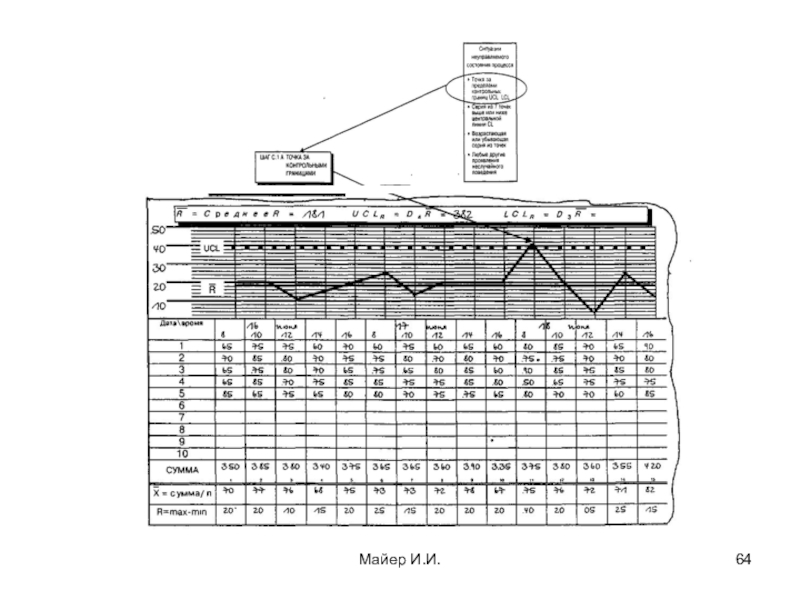

- 64. Майер И.И.

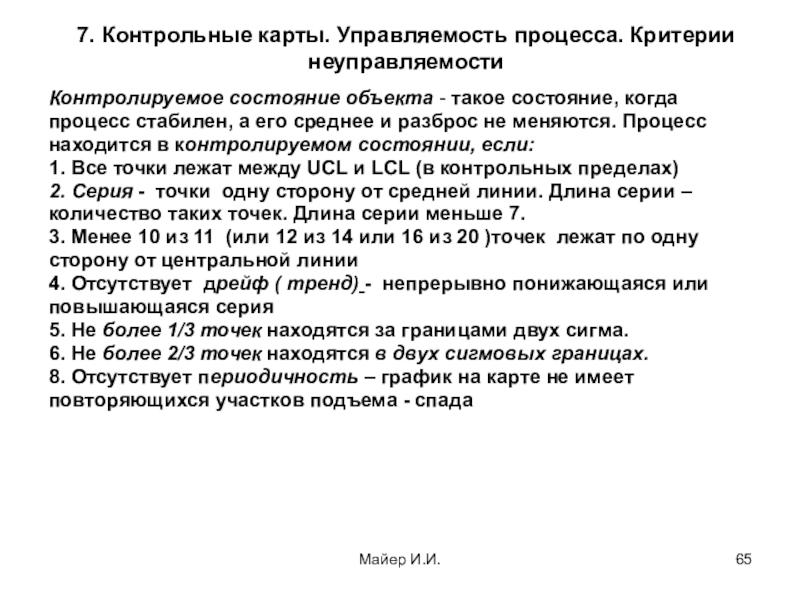

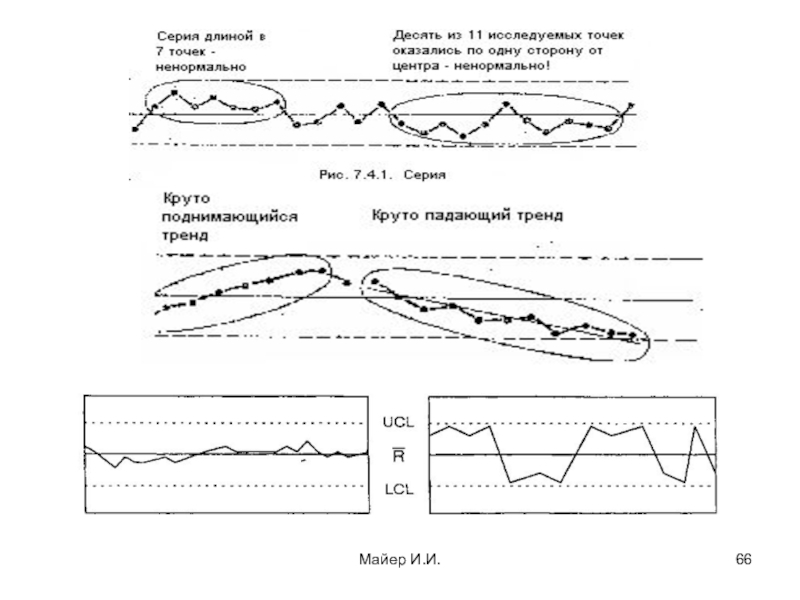

- 65. Майер И.И. 7. Контрольные карты. Управляемость процесса.

- 66. Майер И.И.

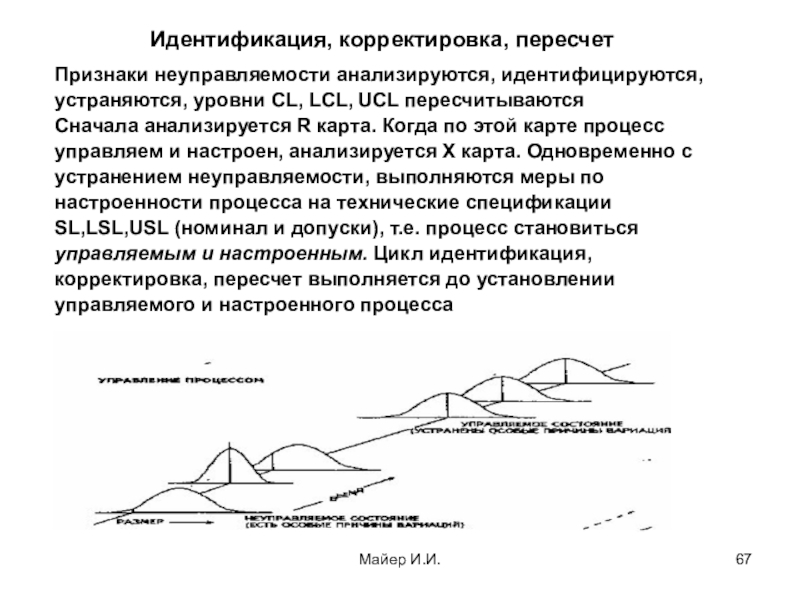

- 67. Майер И.И.Идентификация, корректировка, пересчетПризнаки неуправляемости анализируются, идентифицируются,

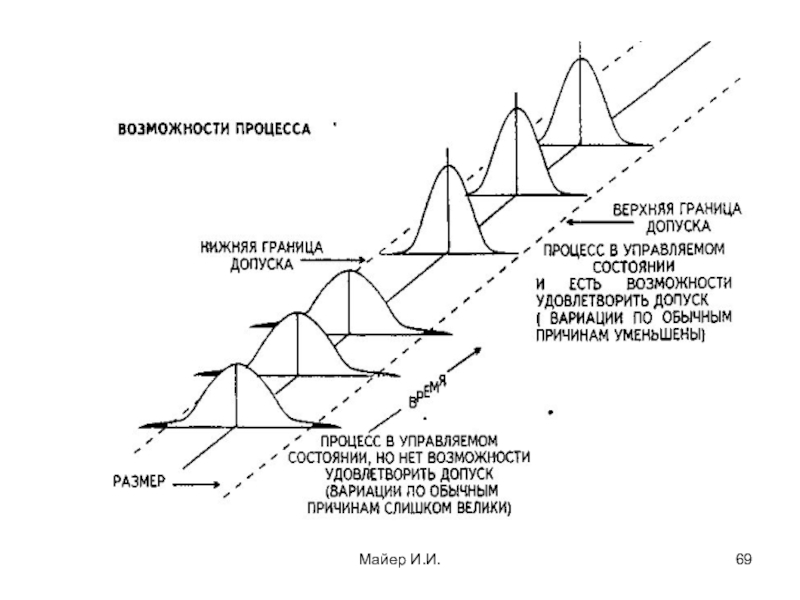

- 68. Майер И.И.Управляемость и настроенность

- 69. Майер И.И.

- 70. Майер И.И.IV.2. Инструменты планирования и улучшения качества

- 71. Майер И.И.Разработаны JUSE в1979г. Опубликованы в 1986г.

- 72. Майер И.И.Семь инструментов управления качествомДиаграмма сродства: схема построения

- 73. Майер И.И.Семь инструментов управления качеством Диаграмма сродства

- 74. Майер И.И.Семь инструментов управления качеством Диаграмма связей

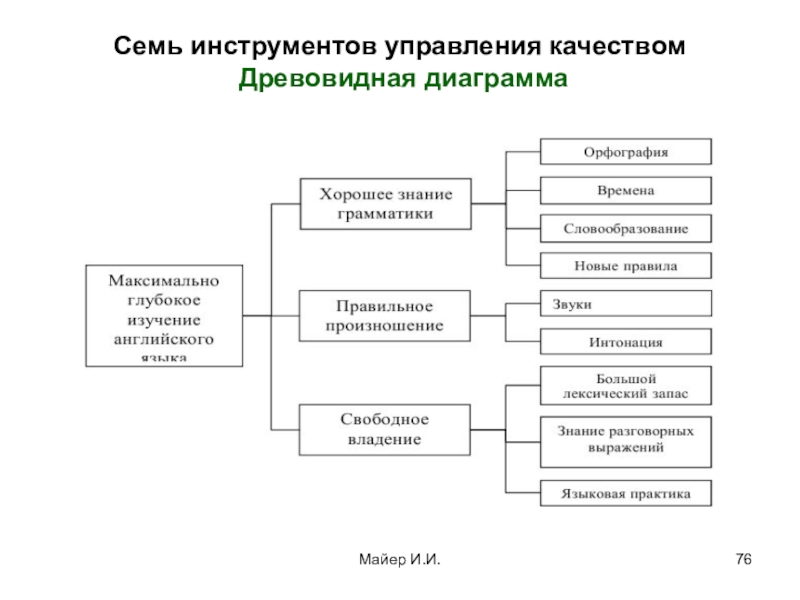

- 75. Майер И.И.Семь инструментов управления качеством Древовидная

- 76. Майер И.И.Семь инструментов управления качеством Древовидная диаграмма

- 77. Майер И.И.Семь инструментов управления качеством. Матричная

- 78. Майер И.И.Семь инструментов управления качеством. Матричная диаграммаМатрица связей

- 79. Майер И.И.Семь инструментов управления качеством Стрелочная

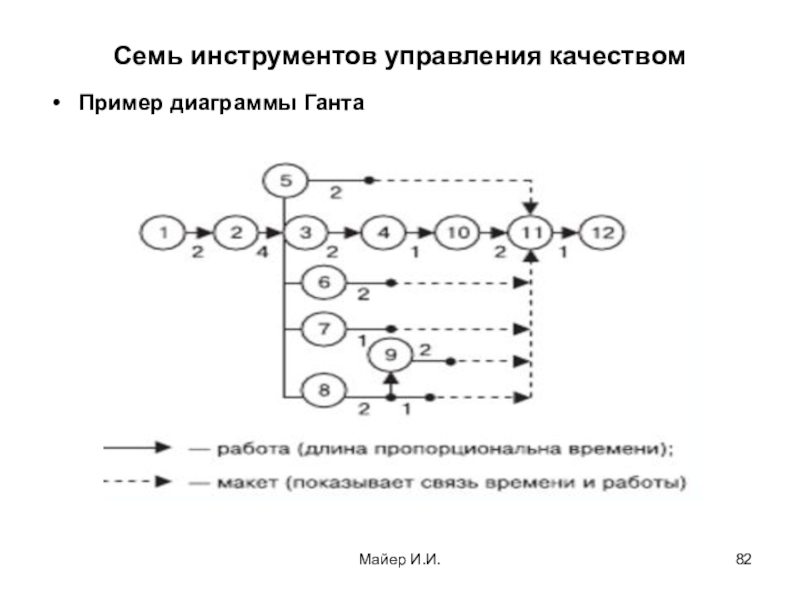

- 80. Майер И.И.Семь инструментов управления качествомДиаграмма Ганта

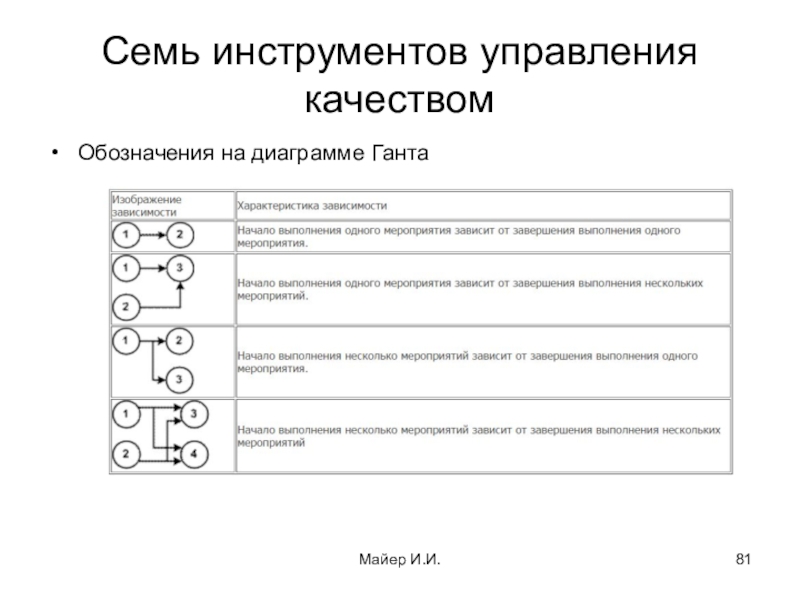

- 81. Майер И.И.Семь инструментов управления качествомОбозначения на диаграмме Ганта

- 82. Майер И.И.Семь инструментов управления качествомПример диаграммы Ганта

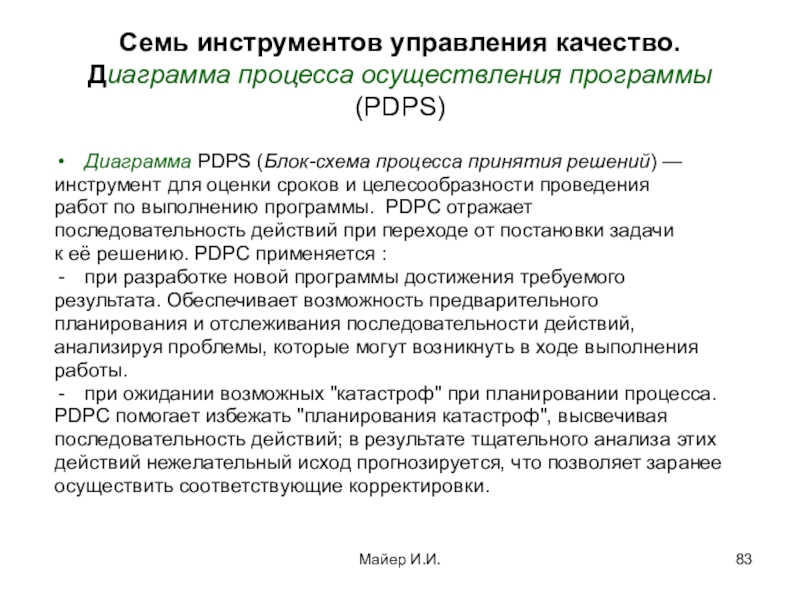

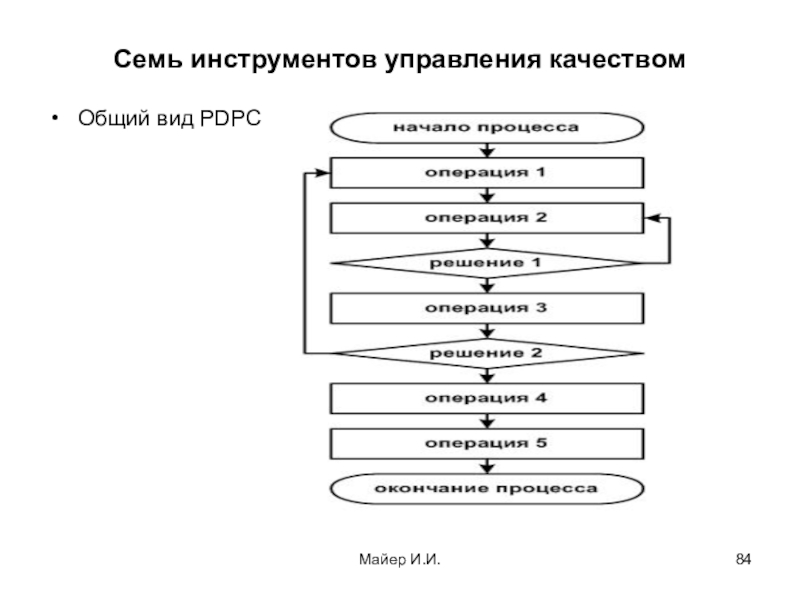

- 83. Майер И.И.Семь инструментов управления качество. Диаграмма

- 84. Майер И.И.Семь инструментов управления качествомОбщий вид PDPC

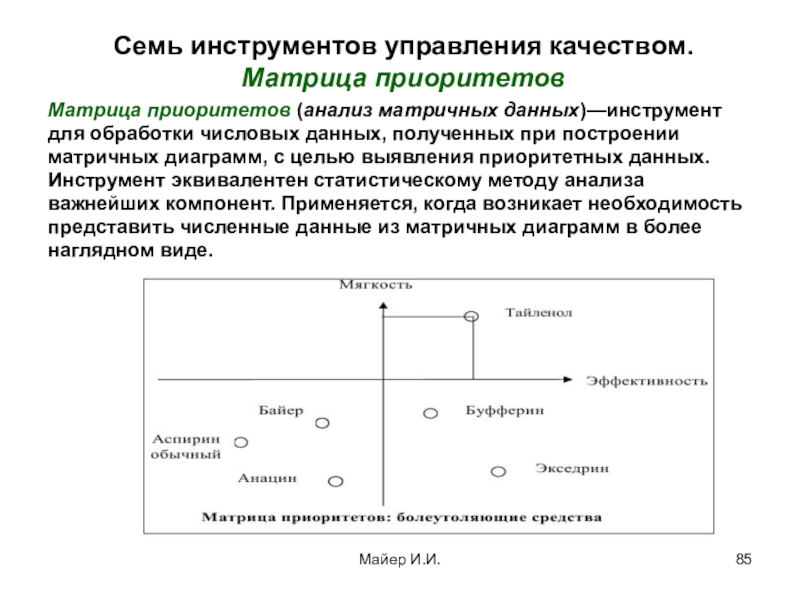

- 85. Майер И.И.Семь инструментов управления качеством. Матрица приоритетовМатрица

- 86. Майер И.И.Модель Фукухары. QFD (Quality Function Deployment).

- 87. Майер И.И.Значение РФК для промышленности: 1. РФК изменило

- 88. Майер И.И.Инструменты РФКОсновным инструментом технологии РФК является

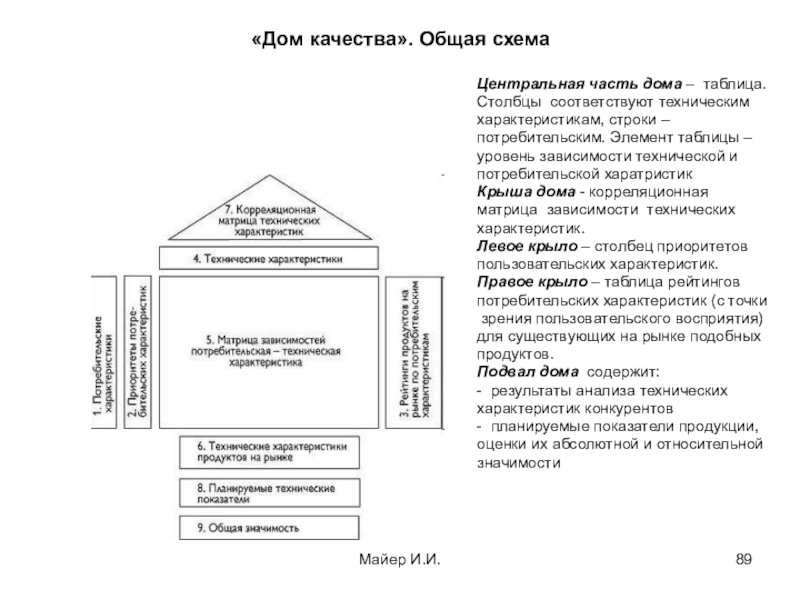

- 89. Майер И.И.«Дом качества». Общая схемаЦентральная часть дома

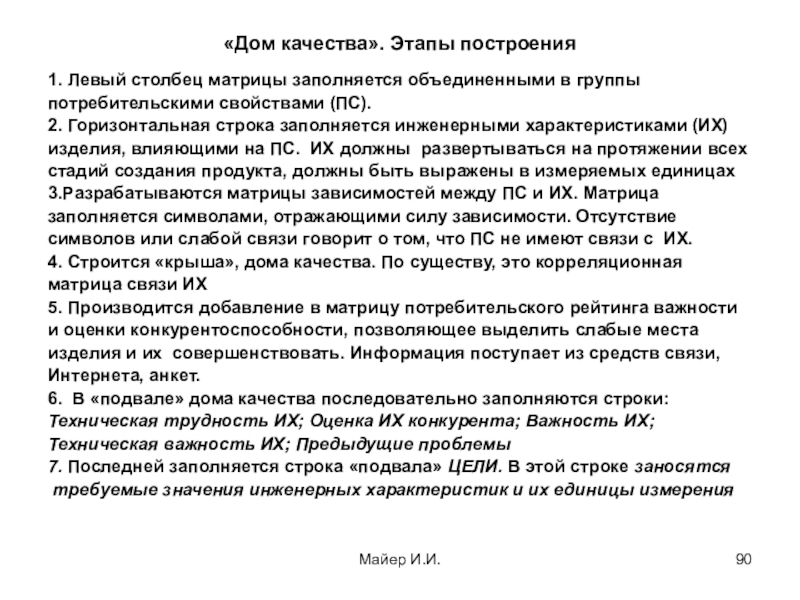

- 90. Майер И.И.«Дом качества». Этапы построения1. Левый столбец

- 91. Майер И.И.«Дом качества» для принтера

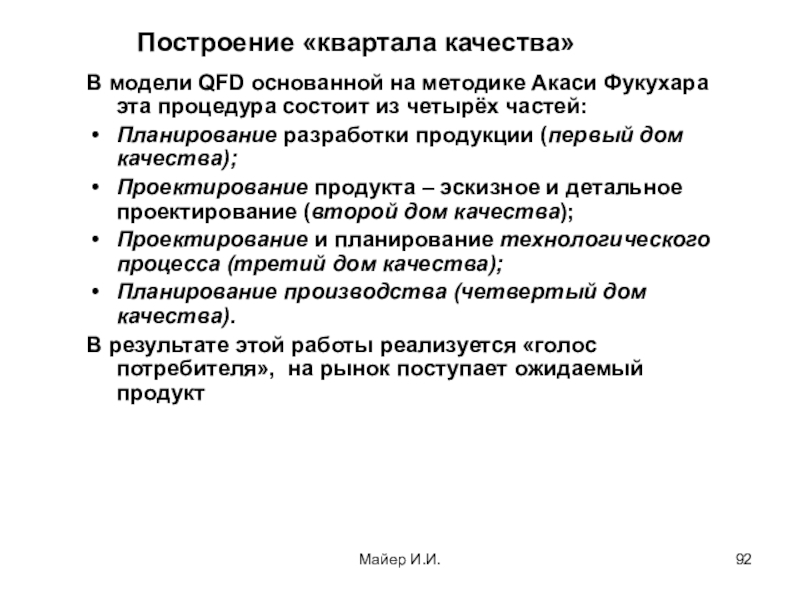

- 92. Майер И.И.Построение «квартала качества»В модели QFD основанной

- 93. Майер И.И.«Квартал качества». Строятся последовательно, с соответвующими

- 94. Скачать презентанцию

Слайды и текст этой презентации

Слайд 1Майер И.И.

Лекция 2

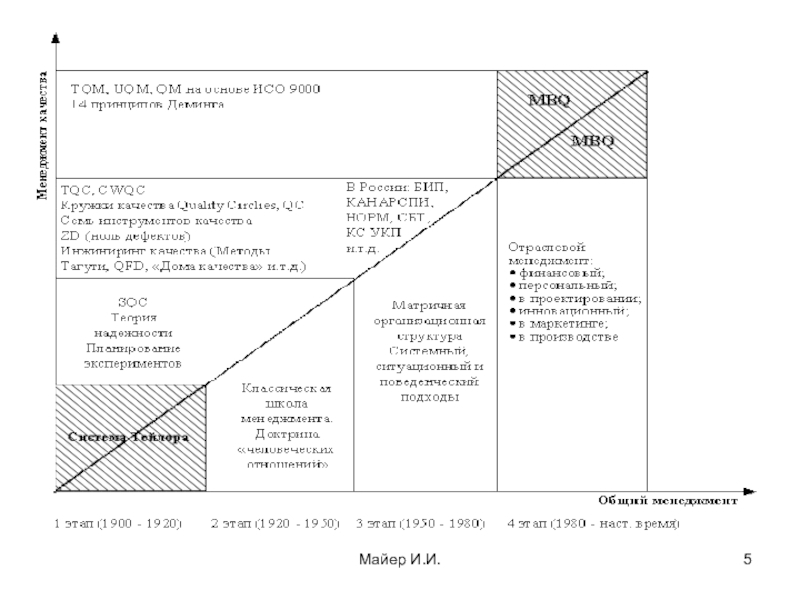

III. Становление и развитие методов управления

качеством. Всеобщее управление

качеством – TQM

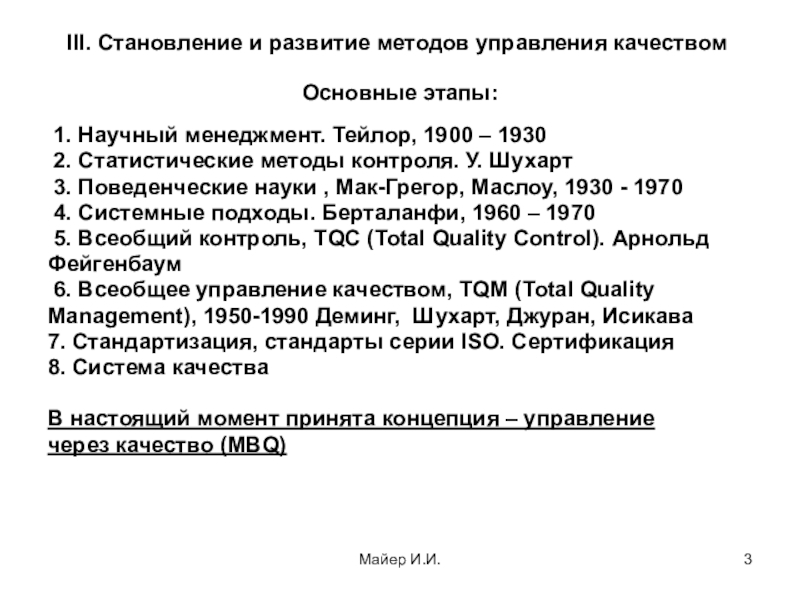

Слайд 3Майер И.И.

III. Становление и развитие методов управления качеством

Основные этапы:

1. Научный менеджмент. Тейлор, 1900 – 1930

2. Статистические методы

контроля. У. Шухарт3. Поведенческие науки , Мак-Грегор, Маслоу, 1930 - 1970

4. Системные подходы. Берталанфи, 1960 – 1970

5. Всеобщий контроль, TQC (Total Quality Control). Арнольд

Фейгенбаум

6. Всеобщее управление качеством, TQM (Total Quality

Management), 1950-1990 Деминг, Шухарт, Джуран, Исикава

7. Стандартизация, стандарты серии ISO. Сертификация

8. Система качества

В настоящий момент принята концепция – управление

через качество (MBQ)

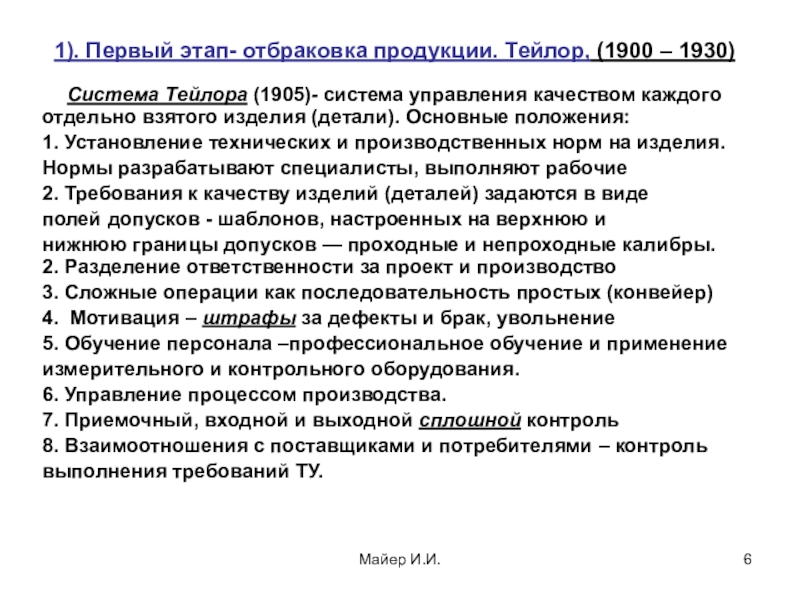

Слайд 6Майер И.И.

1). Первый этап- отбраковка продукции. Тейлор, (1900 – 1930)

Система Тейлора (1905)- система управления качеством каждого

отдельно взятого изделия

(детали). Основные положения:1. Установление технических и производственных норм на изделия.

Нормы разрабатывают специалисты, выполняют рабочие

2. Требования к качеству изделий (деталей) задаются в виде

полей допусков - шаблонов, настроенных на верхнюю и

нижнюю границы допусков — проходные и непроходные калибры.

2. Разделение ответственности за проект и производство

3. Сложные операции как последовательность простых (конвейер)

4. Мотивация – штрафы за дефекты и брак, увольнение

5. Обучение персонала –профессиональное обучение и применение

измерительного и контрольного оборудования.

6. Управление процессом производства.

7. Приемочный, входной и выходной сплошной контроль

8. Взаимоотношения с поставщиками и потребителями – контроль

выполнения требований ТУ.

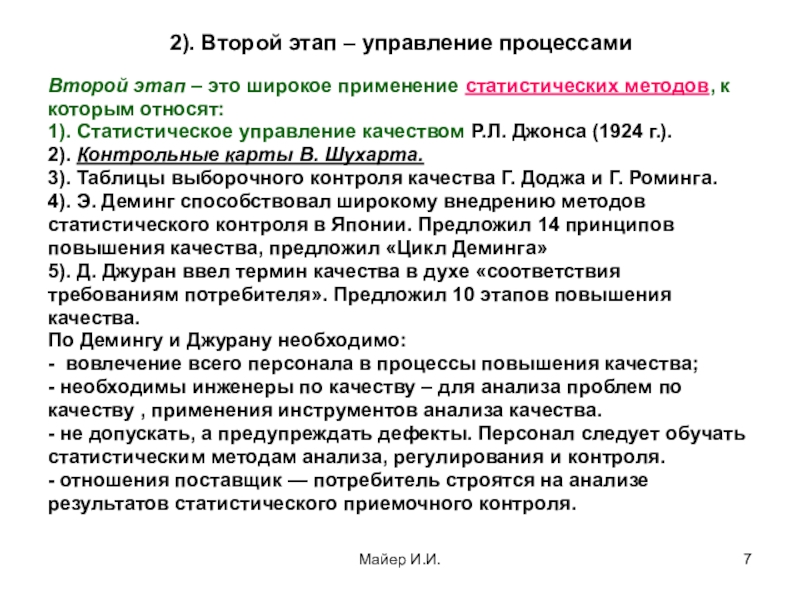

Слайд 7Майер И.И.

2). Второй этап – управление процессами

Второй этап – это

широкое применение статистических методов, к

которым относят:

1). Статистическое управление качеством

Р.Л. Джонса (1924 г.).2). Контрольные карты В. Шухарта.

3). Таблицы выборочного контроля качества Г. Доджа и Г. Роминга.

4). Э. Деминг способствовал широкому внедрению методов

статистического контроля в Японии. Предложил 14 принципов

повышения качества, предложил «Цикл Деминга»

5). Д. Джуран ввел термин качества в духе «соответствия

требованиям потребителя». Предложил 10 этапов повышения

качества.

По Демингу и Джурану необходимо:

- вовлечение всего персонала в процессы повышения качества;

- необходимы инженеры по качеству – для анализа проблем по

качеству , применения инструментов анализа качества.

- не допускать, а предупреждать дефекты. Персонал следует обучать

статистическим методам анализа, регулирования и контроля.

- отношения поставщик — потребитель строятся на анализе

результатов статистического приемочного контроля.

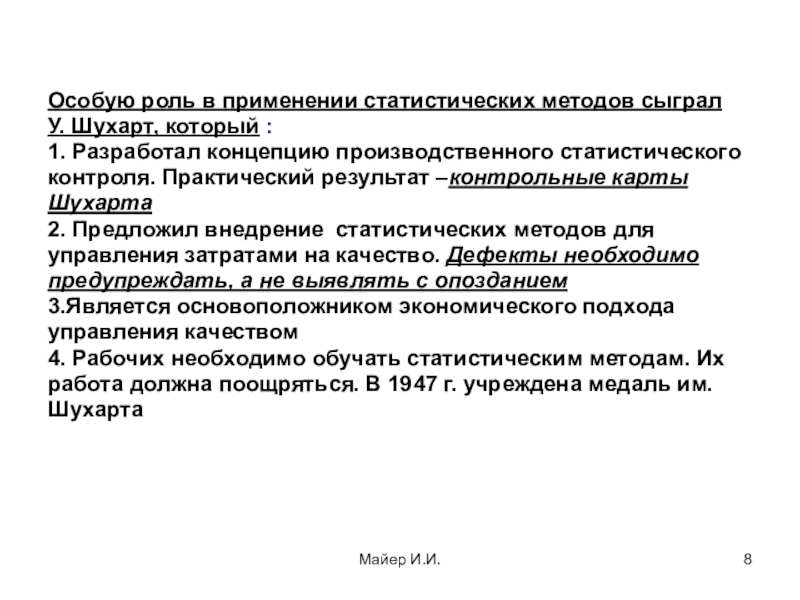

Слайд 8Майер И.И.

Особую роль в применении статистических методов сыграл

У. Шухарт,

который :

1. Разработал концепцию производственного статистического

контроля. Практический результат

–контрольные карты Шухарта

2. Предложил внедрение статистических методов для

управления затратами на качество. Дефекты необходимо

предупреждать, а не выявлять с опозданием

3.Является основоположником экономического подхода

управления качеством

4. Рабочих необходимо обучать статистическим методам. Их

работа должна поощряться. В 1947 г. учреждена медаль им.

Шухарта

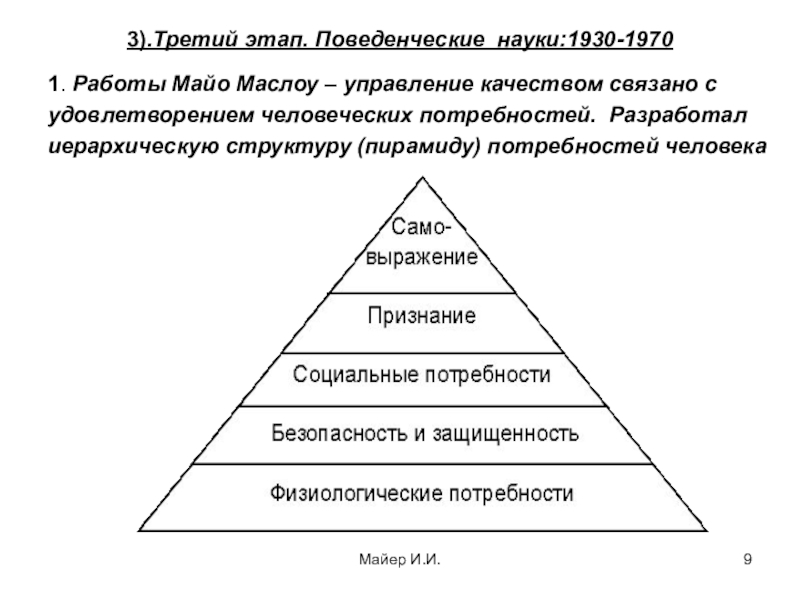

Слайд 9Майер И.И.

3).Третий этап. Поведенческие науки:1930-1970

1. Работы Майо Маслоу – управление

качеством связано с

удовлетворением человеческих потребностей. Разработал

иерархическую структуру (пирамиду)

потребностей человекаСлайд 10Майер И.И.

3).Третий этап. Поведенческие науки:1930-1970

2. Работы Мак - Грегора: теория

«Y».

Средний человек:

Любит работать

2. Внешний контроль,

наказание не приводят к лучшему результату3. Достижение цели является вознаграждением

4. Честолюбив, ищет и принимает ответственность

5. Наблюдателен, творческий, мыслящий

6. Его интеллектуальные возможности используются не

полностью

Слайд 11Майер И.И.

4). Четвертый этап. Системные подходы. 1960 – 1970. Берталанфи

Система

(гр. systema ) – совокупность фактов, явлений,

общих частей,

совокупность хозяйственных единиц, объединенных в единое целое.

Системный подход – систематизация любой деятельности,

любого объекта. Системный подход – методология

познания и практики, при котором явления и производство

рассматриваются как система. При этом:

1.Цель функционирования системы должна быть единой для всех и известна каждому

2. Выполнение цели каждым элементом должна быть оптимальной

3. Работа каждого элемента системы должна оцениваться в зависимости от вклада в достижение цели

4.Системе необходимо руководство

5. Руководству необходимо глубокое знание системы и методов управления (Profound Knowledge)

Слайд 12Майер И.И.

5). Пятый этап. Всеобщий (тотальный) контроль качества (TQC).

TQC —

УК с целью выполнения установленных требований

Термин тотальный контроль качества (TQC)

предложен Арнольдом Фейгенбаумом в 1957 г. Второе значение термина

– комплексное управление качеством.

Задачи TQC:

- прогнозированное устранение потенциальных несоответствий в продукции на стадии конструкторской разработки,

- проверка качества поставляемой продукции, комплектующих и материалов,

- определение полномочий по качеству всех подразделений

- мотивация сотрудников

- управление производством, развитие службы сервисного обслуживания и надзор за соблюдением соответствия заданным требованиям к качеству.

Слайд 13Майер И.И.

6). Шестой этап - тотальный менеджмент качества (TQM)

Переход от

тотального контроля качеством (TQC) к

тотальному менеджменту качества (TQM) (80-е

годы). 1). Серия новых международных стандартов на системы

качества - стандарты ИСО 9000 (1987г.),

2). Управление всеми сферами деятельности предприятия

организуется исходя из интересов качества. (TQC — УК с

целью выполнения установленных требований).

3). В TQМ обеспечение качества трактуется как система мер,

вызывающая у потребителя уверенность в качестве

продукции.

4). TQМ - комплексная система, ориентированная на

постоянное улучшение качества, минимизацию

производственных затрат и поставку точно в срок.

5) Основная идеология TQМ – улучшению нет предела.

6). Целевая установка — стремление к нулю дефектов, к нулю непроизводительных затрат, к поставкам точно в срок.

7). TQМ — управление и целями и самими требованиями

Слайд 14Майер И.И.

6). Всеобщий менеджмент качества, TQМ – Фейгенбаум, Деминг, Шухарт,

Джуран, Исикава

1. Соответствие продукции рыночным требованиям. Качество

– принцип удовлетворения

общества2. Определение ответственности по качеству всех

подразделений

3. Определение полномочий по качеству всех подразделений

4. Вовлечение сотрудников в обеспечение качества

(мотивация)

5. Внедрение международных стандартов ISO (ИСО)

6. Внедрение документированных систем качества

7. Сертификация – инструмент подтверждения качества

третьей стороной

8. Вовлечение в процесс управления качеством всего

общества –потребителей, производителей, поставщиков

9. Обучение принципам TQM

Термин TQM занесен в международный стандарт ISO

Слайд 15Майер И.И.

6. TQM. Этапы развития системы

К. Исикава (Япония) рассматривал качество

как задачу

менеджмента и требовал участия всех сотрудников в

мероприятиях

по его улучшению.- Филипп Б. Кросби (Германия) предложил:

- внедрять предпринимательскую культуру, ориентированную на достижение «нуля дефектов».

- предложил 14-этапный план по повышению качества и достижения «нуля дефектов».

- Япония TQSC – статистика.

- Документированные системы качества – системы,

устанавливающие ответственность и полномочия

Развитие системы управления качеством привели к тому, что

главными мотивами качественного труда стали: работа в

коллективе, обучение работников, забота фирмы о

будущем работника, его страхование и поддержка его

семьи.

Слайд 16Майер И.И.

Программа Деминга. 14 принципов Деминга

1. Постоянное стремление к совершенствованию.

Конечная

цель – стать конкурентоспособными.

2. Качество – способ добиться стабильности предприятия

3.

Устранить массовый контроль. Качество – неотъемлемая характеристикой деятельности

4. Не строить стратегию бизнеса на демпинговых ценах.

Свести к минимуму совокупные затраты. Иметь постоянных

поставщиков

5. Постоянно совершенствовать производство и

обслуживание. Это повысит производительность и качество

6. Создать систему подготовки и переподготовки на рабочих

местах

7. Создать систему эффективного руководства. Проверки

должны помогать улучшению деятельности персонала

Слайд 17Майер И.И.

Программа Деминга. 14 принципов Деминга

8. Улучшить методы общения ,

устранить атмосферу страха и

неуверенности

9. Все подразделения должны работать как

одна команда10. Меньше проповедей, лозунгов, деклараций, призывов

11. Заменить администрирование управлением. Руководство

понимает суть проблем и уметь их решать. Руководство

должно быть лидером

12. Создать такой климат, чтобы работники могли гордиться

своей работой

13 Разработать всеобщую программу повышения

квалификации. Создать для каждого условия

самосовершенствования

14. Четко определить обязанности высшего руководства по

постоянному улучшению качества продукции и услуг

Слайд 18Майер И.И.

«Семь смертельных болезней» по Демингу

Планирование производства не ориетировано на

потребности рынка

Бизнес ориентирован на краткосрочные прибыли, а не развитие и

сохранение бизнесаОценка работы сотрудников производится по формальным показателям. Нормативы оценки часто пересматриваются

Высокий уровень перестановок руководства – на высшем и на структурном уровне

Управление не учитывает невозможные к учету показатели, не анализирует возможность влияния на работу не выявленных причин

Сверхвысокие социальные затраты

Сверхвысокие затраты из-за возврата продукции

Слайд 19Майер И.И.

«Цепная реакция» по Демингу

Повышение качества приводит к повышению производительности

Повышение

производительности приводит к снижению затрат

Снижение затрат позволяет формировать цены на

уровне спросаФормирование «справедливой», рыночной цены укрепляет позиции на рынке

Укрепление позиции на рынке приводит к укреплению экономической стабильности бизнеса

Укрепление стабильности бизнеса приводит к сохранению рабочих мест и к созданию новых рабочих мест

Слайд 20Майер И.И.

«Принцип постоянного улучшения». Цикл Деминга

Цикл Деминга (PDCA) включает четыре

этапа в области менеджмента качества

1. Plan - планирование

2. Do –

выполнение работ3. Check – контроль, проверка результата

4. Action – корректирующие действия, воздействие

P

D

C

A

Слайд 21Майер И.И.

«Спираль качества». Модель Джозефа М. Джурана, Прообраз многих

моделей управления качеством.

1. Исследование рынка;

2. Разработка проектного задания на изготовление

продукции улучшенного качества;3. Проектно-конструкторские работы;

4. Составление технических условий для процесса производства изделий;

5. Разработка технологии и подготовка производства;

6. Материально-техническое снабжение;

7. Изготовление инструмента, приспособлений и контрольно-измерительных приборов;

8. Процесс изготовления продукции;

9. Технический контроль процесса производства;

10. Технический контроль готовой продукции;

11. Испытание продукции;

12. Сбыт;

13.Техническое обслуживание в период эксплуатации;

14. Изучение рынка и исследование эксплуатационных показателей качества.

Слайд 22Майер И.И.

В Международном стандарте семейства ИСО 9000: 2000 определен

сам термин менеджмент качества и его основные составляющие:

Планирование качества (Quality

Plan ) – мероприятия, необходимые для определения выходных параметров продукции. Мероприятия стратегического характераУправление качеством (Quality Control) –Методы и деятельность оперативного характера

Обеспечение качества (Quality Assurance), «гарантия качества». Мероприятия, необходимые для доказательства качества продукта.

Улучшение качества (Quality Improvement) – мероприятия по непрерывному совершенствованию процессов, продукции, персонала и руководства организации.

Слайд 23Майер И.И.

Петля качества (Quality loop). ISO 9004-1:2000

1. Проектирование и разработка

2.

Подготовка производства

3. Материально-техническое снабжение

4. Производство

5.Контроль и испытания продукции

6. Упаковка и

хранение7. Распределение и реализация

8. Монтаж и ввод в эксплуатацию

9. Техническое сопровождение

10. Послепродажное обслуживание

11. Утилизация или восстановление после выработки ресурса

12. Маркетинг

Слайд 24Майер И.И.

Японский опыт в области качества. К. Исикава,

– концепция

«Управление качеством в рамках всей компании»,

CWQC, Company Wide Quality

Control. Участие всех работников– инициатор кружков качества. Участие рабочих в развитии

предприятия, создание творческой атмосферы, развитие и

самообразование рабочих

– автор причинно-следственной диаграммы. Позволяет

находить, сортировать документировать причины брака.

Основные положения управления качеством (УК) по Исикава :

Комплексное управления качеством на базе фактов

(измерений);

2. УК – первостепенная задача фирмы;

3. Качество – средство достижения долгосрочной прибыли

4. Ориентация всех подразделений на достижение цели;

5. Человеческий фактор – основа комплексного управления

качеством

6 .Управление качеством – сочетание высокого

профессионализма и четкой организации

Слайд 25Майер И.И.

Японский опыт в области качества.

Г. Тагути, С. Синго,

Фукухара.

Г. Тагути. Разработал:

- методологию, ориентированную на оптимизацию продукции

и процессов до начала производства;

- концепцию функции потерь;

- концепцию функции потери качества . Низкое качество – это

потери всего общества.

2. С. Синго . Разработал:

- идею «нуль дефектов», «защищенность от ошибок»:

- обосновал необходимость остановки процесса при обнаружении

дефекта. Определение и устранение источника ошибок является

частью технологического процесса.

3. Фукухара.

– ввел термин «Функция качества», QF, Quality Function

– предложил процедуру развертывания функции качества, РФК,

QFD.

– показал, что последовательное применение QFD позволяет

адаптировать производство к потребностям рынка

Слайд 26Майер И.И.

Метод Тагути «Инжиниринг качества»

Генити Тагути (род. 1924)— японский ученый

в области статистики, лауреат наград в области качества.

Развил идеи математической

статистики, относящиеся к статистическим методам планирования эксперимента и контроля качества.Методы Тагути («инжиниринг качества») - один из принципиально новых подходов к повышению качества.

Основная идея — повышение качества с одновременным снижением расходов.

Оба фактора связаны общей характеристикой, называемой функцией потерь.

Методы Тагути позволяют проектировать изделия и процессы, не чувствительные к влиянию так называемых шумов, т. е. переменных факторов, вызывающих разброс значений параметров, которые трудно, невозможно или дорого изменить.

С экономической точки зрения любые, даже самые малые, «шумы» уменьшают прибыль, поскольку при этом растут производственные издержки и затраты на гарантийное обслуживание.

Слайд 27Майер И.И.

Метод Тагути «Инжиниринг качества»

Стандартная позиция

Позиция с точки зрения функции

потерь Слайд 28Майер И.И.

Зарубежные модели управления качеством

Филипп Кросби (1926–2001) - американский специалист

в

области качества. Программа «ZD» («Нуль дефектов»): Принцип

недопустимости изначального

установления какого-либо приемлемого уровня дефектности (нулевой уровень

дефектности ). Положения программы:

1. Дефекты надо предупреждать, а не выявлять и исправлять.

2. Потребитель нуждается в бездефектной продукции,

производитель может и должен обеспечить ее выпуск

3. Руководство предприятия должно четко и понятно

сформулировать долгосрочные цели в области повышения

качества;

4. Качество работы компании определяется не только качеством

производственных процессов, но и качеством деятельности

непроизводственных подразделений, чья деятельность

рассматривается как оказание услуг;

5. Необходим финансовый анализ деятельности в области

обеспечения качества.

Слайд 29Майер И.И.

Зарубежные модели управления качеством

Арманд В. Фейгенбаум (род. 1920)—американский специалист

в области управления качеством. Автор концепции комплексного

управления качеством.

Главное положение

концепции — управление качеством должно охватывать все стадии создания продукции и все уровни управленческой иерархии предприятия. Требования к выполнению работ при комплексном управлении целесообразно устанавливать в фирменных стандартах.

Качество должно планироваться.

На предприятии необходимо организовать учет затрат на качество.

Комплексное управление качеством — это стиль руководства, порождающий новую культуру управления предприятием.

Слайд 32Майер И.И.

Зарубежные модели управления качеством

Модель Дж. Ван Эттингера и Дж.

Ситтига

(модель Эттингера — Ситтига).

Слайд 33Майер И.И.

Национальные концепции управления качеством

Система бездефектного изготовления продукции (БИП).

Разработана на

машиностроительных предприятиях Саратовской

области в середине 1950-х гг. Цель: создание

условий, обеспечивающих изготовление продукции без отклонений от

технических требований.

Основана на количественной оценке труда рабочих (процент

сдачипродукции с первого предъявления за отчетный период).

Управление качеством труда отдельного исполнителя(участка,

цеха) по результатам значений коэффициентов качества труда

(ККТ).

Слайд 34Майер И.И.

Национальные концепции управления качеством

Львовская Система бездефектного труда (СБТ), (1970-е

гг.)

Принцип оценки качества труда распространен на инженерно-технических работников и служащих.

Коэффициент качества труда (ККТ (СБТ)):

Слайд 35Майер И.И.

Национальные концепции управления качеством

Система КАНАРСПИ («Качество, надежность, ресурс с

первых изделий») (Горьковский авиационный завод.)

КАНАРСПИ - развитием систем БИП и

СБТ: объектом управления в системе было не только качество изделия, качество труда одного работника, но и качество работы всего коллектива. Главное в системе — тщательная отработка элементов изделия и технологического процесса при подготовке и производстве продукции.

Система предусматривала проведение испытаний элементов конструкции и элементов технологического процесса и последующую доработку изделия и технологического процесса по результатам испытаний.

На предприятии создавались службы надежности, координирующие работы по повышению надежности выпускаемой продукции, сбору и обработке материалов по отказам изделий в производстве и эксплуатации.

Слайд 36Майер И.И.

IV. Инструменты контроля и управления качеством

IV.1. Инструменты контроля

IV.2.

Инструменты управления

Слайд 37Майер И.И.

IV.1. Семь статистических инструментов

контроля качества

1. Контрольный листок

2. Гистограмма,

полигон, кумулята

3. Диаграммы Парето

4. Диаграммы рассеяния (разброса)

5. Диаграммы расслоения (стратификации)

6.

Причинно-следственная диаграмма, диаграмма Исикавы 7. Контрольные карты Шухарта

Слайд 38Майер И.И.

1.Контрольный листок. Пример 1

Инструмент сбора

и первичной

обработки

1)Сбор данных

2)Автоматическое

упорядочивание

3)Первичная

обработка

4)Простота и

понятность

Слайд 40Майер И.И.

2.Гистограмма, полигон, кумулята

Гистограмма - столбчатая диаграмма. Отображает зависимость между

частотой попадания параметров качества в определенный интервал значений и значением

середины интервала. Является эмпирическим законом распределения для интервальной выборки.Полигон – инструмент, позволяющий оценить визуально эмпирический закон распределения. Для построения полигона серединные значения гистограммы соединяются прямыми линиями. Чаще всего полигоны строятся для относительных частот.

Кумулятивная кривая (кумулята) – инструмент визуального представления эмпирической функции распределения F* (x).

Для построения кумуляты по горизонтали откладываются варианты ( интервалы), по вертикали – суммы частот

( накопленные частоты), предшествующих значению параметра. Кумулятивная кривая соединяет верхние границы накопленных частот.

Слайд 42Майер И.И.

2. Гистограммы. Применение для управления качеством

Впервые для оперативного вмешательства

в производственном цикле в

Японии. На рабочем месте для оперативного

вмешательства приводятся семь видов гистограмм. Правильной является первая. Производственный

процесс развивается по нормальному закону

Слайд 43Майер И.И.

2. Гистограммы. Виды гистограмм

1.Обычный тип. Соответствует нормальному закону распределения

2.

Гребенка (мультимодальный тип ). Число наблюдений колеблется

от класса к

классу.Слайд 44Майер И.И.

2. Гистограммы. Виды гистограмм

3. Положительно ( или отрицательно) скошенное

распределение.

Асимметрия. Такая форма встречается, когда одна из границ

регулируется по

допуску. Вторая граница недостижима4. Распределение с обрывом слева ( или справа). Плохая

воспроизводимость процесса.

Слайд 45Майер И.И.

2. Гистограммы. Виды гистограмм

5. Плато. Встречается в смеси нескольких

распределений.

6. Двухпиковый (бимодальный) тип. Смешиваются два распределения с далеко отстоящими

средними7. Распределение с изолированным пиком. Включение данных из другого распределения. Возможны ошибки измерений

Слайд 46Майер И.И.

3. Диаграммы Парето

Диаграммы Парето - статистический инструмент для

определения

немногочисленных существенно важных причин,

влияющих на результат.

Это столбиковая диаграмма,

показывающая влияние факторов в порядке убывания их значимости. Позволяет

выявить и в первую очередь устранить причины, которые

вызывают наибольшее количество проблем (несоответствий).

Экономист Вилфредо Парето разработал математические

модели, описывающие неоднородное распределение того, что

80% капитала находится в руках 20% людей.

Графические формы, получившие название «Диаграмма

Парето» разработал математик М.О.Лоренц

Слайд 47Майер И.И.

3. Диаграммы Парето

Метод Парето – поиск и устранение наиболее

значимых

причин.

Диаграммы Парето строятся по:

по результатам деятельности. Анализируются

нежелательные результаты

в таких сферах как: - качество продукции или услуги;

себестоимости работ;

поставки;

безопасность и др.

- по причинам нежелательных результатов, связанных с:

- человеческим фактором ( кадровым составом );

- оборудованием ;

сырьем и материалами;

методами работы;

измерительной системой.

Слайд 48Майер И.И.

Пример диаграммы Парето

1 – ошибки в процессе производства; 2

– некачественное сырье;

3 – некачественные орудия труда; 4 – некачественные

шаблоны;5 – некачественные чертежи; 6 – прочее;

А – относительная кумулятивная (накопленная) частота, %;

n – число бракованных единиц продукции.

Приведенная диаграмма построена на основе группирования бракованной продукции по видам брака и расположения в порядке убывания числа единиц бракованной продукции

Слайд 50Майер И.И.

Диаграмма Парето. Контроль качества продукции ОАО «ОКБ-Планета»

1. заполнение газовой

смесью; 2. герметизация; 3. крепление жгута к узлам 4. монтаж

узлов в корпус; 5. монтаж блока питания в корпус; 6. вклейка жгута; 7. вкручивание втулок, контактов; 8. пайка СВЧ разъемов; 9. монтаж лицевой панелиЧисло дефектов Накопленный процент затрат

Слайд 51Майер И.И.

4. Диаграммы рассеяния (разброса)

Диаграммы рассеяния – способ анализа связи

двух случайных величин X и

Y, например между двумя факторами

или между воздействием X и результатом Y.

Измерять значение каждой пары x и y следует одновременно. Пары точек

наносятся на графике – диаграмме рассеяния или поля корреляции

Корреляция количественно характеризует силу связи между двумя

случайными величинами

Если удается провести прямую (линию тренда) через группу точек

поля корреляции, то между факторами имеется линейная связь

Плотная группировка точек вокруг прямой говорит о сильной связи,

угол наклона прямой – о направлении корреляции. При наклоне до

900 увеличение фактора X вызывает рост фактора Y

Сила корреляционного эффекта определяется углом наклона прямой – чем

круче линия тренда, тем сильнее фактор X влияет на фактор Y.

Сила корреляционного эффекта определяется значением

коэффициента корреляции r, изменяющегося в пределах

-1<= r <=1.

При r =0 – корреляционная связь отсутствует, связь

функциональная

Слайд 52Майер И.И.

4. Диаграмма разброса

Диаграмма разброса

позволяет определить:

1. Вид и тесноту связи

между парами параметров

2.Причинно-следственные

связи показателей

качества

3. Характер изменения

качества во времени

Слайд 53Майер И.И.

4. Диаграммы рассеяния (разброса)

Корреляция. Уравнение регрессии

Уравнение регрессии выражает зависимость

признаков

явления в виде функции. В зависимости от числа

анализируемых

показателей может быть парным или множественным.

Уравнение парной регрессии:

Y= α +β*Xср

Вычисление коэффициентов α и β является задачей

сглаживания экспериментальных данных.

Коэффициенты α и β определяются из экспериментальных

данных при помощи метода наименьших квадратов

Слайд 54Майер И.И.

5. Метод расслоения (стратификации)

Стратификация применяется для выявления причин разброса

характеристик изделия. Заключается в разделении (расслоении)

полученных характеристик в зависимости от

различных факторов: качества исходных материалов, методов работ и т. д.

Определяется влияние того или иного фактора на характеристики

изделия.

Слайд 55Майер И.И.

6. Причинно-следственная диаграмма, диаграмма Исикавы

Причинно-следственная диаграмма - схема,

показывающая

отношения между показателем качества и воздействующими на него

факторами.

1-3 – главные факторы (причины), влияющие на процесс;

4-10 – вторичные причины (4,5 воздействуют на фактор 1; 6,7 – на фактор 2; 8-10 – на фактор 3);

11-26 – факторы, влияющие на вторичные причины.

Слайд 56Майер И.И.

6. Диаграмма Исикавы. Пять основных групп факторов на производстве

– метод 5М.

5 групп факторов, определяющих качество на производстве ,

метод 5М.

1.Manpower - рабочая сила. Факторы, связанные с удобством и

безопасностью выполнения операций

2. Materials –материалы. Факторы, связанные с изменениями

свойств материалов в процессе выполнения данной операции;

3. Machines - машины. Факторы, связанные с машинами и

механизмами, выполняющие данную операцию

4. Methods - методы. Факторы, связанные с производительностью

и точностью выполняемой операции;

5. Measurements –измерения (контроль). Факторы, связанные с

распознаванием ошибки процесса выполнения операции;

Диаграмма типа 5М рассматривает 5М факторов, в диаграмме

типа 6М к ним добавляется компонент “среда”. Это факторы,

связанные с воздействием среды на изделие и изделия на

среду.

Слайд 57Майер И.И.

6. Диаграмма Исикавы. Пять основных групп факторов в

сервисе – метод 5S

5S - Разработанная в Японии система наведения

порядка, чистоты и укрепления дисциплины,

характеризуемая пятью словами, которые начинаются с

буквы S:

1. Seiri — сэйри — ликвидация ненужных предметов,

2.Seiton — сэйтон — расположение предметов так, чтобы

они наилучшим образом отвечали требованиям

безопасности, качества и эффективности работы,

3.Seiso — сэйсо — поддержание рабочих зон в

идеальной чистоте,

4.Seiketsu — сэйкэцу — соблюдение работниками

требований гигиены,

5.Shitsuke — сицукэ — соблюдение всеми работниками

предприятия установленных правил поведения и норм

общения.

Слайд 61Майер И.И.

7. Контрольные карты

Контрольные карты — специальный вид диаграммы, впервые

предложенный В. Шухартом в 1925 г. Дают наглядное

представление о

ходе и характеристиках (показателя качества) процесса.

Отображают характер изменения показателя качества во

времени

Позволяют отследить: управляемость, настроенность,

воспроизводимость процесса

Слайд 65Майер И.И.

7. Контрольные карты. Управляемость процесса. Критерии неуправляемости

Контролируемое состояние объекта

- такое состояние, когда

процесс стабилен, а его среднее и

разброс не меняются. Процесснаходится в контролируемом состоянии, если:

1. Все точки лежат между UCL и LCL (в контрольных пределах)

2. Серия - точки одну сторону от средней линии. Длина серии –

количество таких точек. Длина серии меньше 7.

3. Менее 10 из 11 (или 12 из 14 или 16 из 20 )точек лежат по одну

сторону от центральной линии

4. Отсутствует дрейф ( тренд) - непрерывно понижающаяся или

повышающаяся серия

5. Не более 1/3 точек находятся за границами двух сигма.

6. Не более 2/3 точек находятся в двух сигмовых границах.

8. Отсутствует периодичность – график на карте не имеет

повторяющихся участков подъема - спада

Слайд 67Майер И.И.

Идентификация, корректировка, пересчет

Признаки неуправляемости анализируются, идентифицируются,

устраняются, уровни CL,

LCL, UCL пересчитываются

Сначала анализируется R карта. Когда по этой карте

процесс управляем и настроен, анализируется Х карта. Одновременно с

устранением неуправляемости, выполняются меры по

настроенности процесса на технические спецификации

SL,LSL,USL (номинал и допуски), т.е. процесс становиться

управляемым и настроенным. Цикл идентификация,

корректировка, пересчет выполняется до установлении

управляемого и настроенного процесса

Слайд 71Майер И.И.

Разработаны JUSE в1979г. Опубликованы в 1986г. (Мизуно С.)

Мощный

инструмент управления качеством при анализе данных как

числовой, так и

нечисловой природы. Используются как статистические, так и другие вычислительные методы.

1. Диаграмма сродства

2. Диаграмма связей

3. Древовидная диаграмма

4. Матричная диаграмма ( таблица качества)

5. Стрелочная диаграмма

6. Матрица приоритетов

7. Диаграмма процесса осуществления PDPC

При построении различных диаграмм - Исикавы, матрицы

приоритетов, матричной диаграммы ( таблицы качества), при

проведении экспертных оценок и др. зачастую создаются группы

квалифицированных работников организации, способных в сжатые

сроки провести анализ и принять решение по возникшим проблемам.

Работа проводится по технологии «Мозговой штурм».

Слайд 75Майер И.И.

Семь инструментов управления качеством

Древовидная диаграмма

Древовидная (систематическая) диаграмма

- инструмент,

обеспечивающий путь разрешения существенной проблемы,

центральной идеи, или

удовлетворения нужд потребителей, представленных на различных уровнях.

Слайд 77Майер И.И.

Семь инструментов управления качеством.

Матричная диаграмма

Матричная диаграмма позволяет выявить

логические связи

между основной идеей, проблемой и различными данными.

Матричная диаграмма:

-является графическим изображением контура связей и

корреляций между задачами, функциями и характеристиками с

выделением их относительной важности.

выражает соответствие определенных факторов и явлений

различным причинам их появления и средствам устранения их

последствий.

показывает степень зависимостей факторов от причин их

возникновения и мер по их устранению. Такие матричные

диаграммы называются матрицами связей.

Связь между компонентами в матрицах связей изображается с

помощью специальных символов, характеризующих степень

тесноты этих связей.

Слайд 79Майер И.И.

Семь инструментов управления качеством

Стрелочная диаграмма (сетевой график)

Инструмент, позволяющий

спланировать оптимальные сроки

выполнения работ для скорейшей и успешной реализации

поставленной

цели. Применение стрелочной диаграммы возможно лишь после того,

как выявлены проблемы, требующие своего решения, и

определены необходимые меры, сроки и этапы их

осуществления,т.е. после составления первых четырех диаграмм.

Используется для обеспечения уверенности, что планируемое

время выполнения всей работы и отдельных ее этапов по

достижению конечной цели является оптимальным.

Применяется не только при планировании, но и для последующего

контроля за ходом выполнения запланированных работ.

Стрелочную диаграмму строят после построения диаграммы Ганта (Gantt).

Слайд 83Майер И.И.

Семь инструментов управления качество.

Диаграмма процесса осуществления программы (PDPS)

Диаграмма

PDPS (Блок-схема процесса принятия решений) —

инструмент для оценки сроков и

целесообразности проведения работ по выполнению программы. PDPC отражает

последовательность действий при переходе от постановки задачи

к её решению. PDPC применяется :

при разработке новой программы достижения требуемого

результата. Обеспечивает возможность предварительного

планирования и отслеживания последовательности действий,

анализируя проблемы, которые могут возникнуть в ходе выполнения

работы.

при ожидании возможных "катастроф" при планировании процесса.

PDPC помогает избежать "планирования катастроф", высвечивая

последовательность действий; в результате тщательного анализа этих

действий нежелательный исход прогнозируется, что позволяет заранее

осуществить соответствующие корректировки.

Слайд 85Майер И.И.

Семь инструментов управления качеством. Матрица приоритетов

Матрица приоритетов (анализ матричных

данных)—инструмент

для обработки числовых данных, полученных при построении

матричных диаграмм,

с целью выявления приоритетных данных. Инструмент эквивалентен статистическому методу анализа

важнейших компонент. Применяется, когда возникает необходимость

представить численные данные из матричных диаграмм в более

наглядном виде.

Слайд 86Майер И.И.

Модель Фукухары.

QFD (Quality Function Deployment).

РФК (Развертывание функции качества)

Оригинальная японская методология

Цель – гарантировать качество с самой первой фазы

жизненного циклаДоводит «голос» потребителя до производителя.

Производится продукция, востребованная рынком

QFD - система процедур, включающих:

- выяснение и тщательного изучения потребительских требований,

- изучение состояния рынка

определение соответствующих технических характеристик продукции и всех её составляющих

разработку технологических и производственных процессов, в том числе средств технологического оснащения и режимов отдельных операций

Слайд 87Майер И.И.

Значение РФК для промышленности:

1. РФК изменило представление о контроле

качества и перенесло акцент с контроля качества производственных процессов на

контроль качества при разработке и проектировании. Другими словами, РФК обеспечило управление качеством при разработке и проектировании изделия, т. е. центр TQM2 переместился с процесса, ориентированного только на гарантии качества (ГК), на проект, ориентированный на ГК и на создание системы разработки нового изделия.2. РФК предоставило инструмент связи с разработчиками. Инженеры, находящиеся на полпути между рынком и производством, должны вести разработку нового изделия. РФК протягивает мощную руку помощи инженерам, поскольку они создают систему разработки изделия.

Слайд 88Майер И.И.

Инструменты РФК

Основным инструментом технологии РФК является

таблица специального вида,

получившая название «дом

качества».

В этой таблице удобно отображать связь

между фактическими показателями качества (потребительскими

свойствами) и вспомогательными показателями

(техническими требованиями).

«Дом качества» - матрица для перевода мнения

потребителя во мнение инженера.

Слайд 89Майер И.И.

«Дом качества». Общая схема

Центральная часть дома – таблица.

Столбцы

соответствуют техническим

характеристикам, строки –

потребительским. Элемент таблицы –

уровень зависимости

технической и потребительской харатристик

Крыша дома - корреляционная

матрица зависимости технических

характеристик.

Левое крыло – столбец приоритетов

пользовательских характеристик.

Правое крыло – таблица рейтингов

потребительских характеристик (с точки

зрения пользовательского восприятия)

для существующих на рынке подобных

продуктов.

Подвал дома содержит:

- результаты анализа технических

характеристик конкурентов

- планируемые показатели продукции,

оценки их абсолютной и относительной

значимости

Слайд 90Майер И.И.

«Дом качества». Этапы построения

1. Левый столбец матрицы заполняется объединенными

в группы

потребительскими свойствами (ПС).

2. Горизонтальная строка заполняется инженерными

характеристиками (ИХ) изделия, влияющими на ПС. ИХ должны развертываться на протяжении всех

стадий создания продукта, должны быть выражены в измеряемых единицах

3.Разрабатываются матрицы зависимостей между ПС и ИХ. Матрица

заполняется символами, отражающими силу зависимости. Отсутствие

символов или слабой связи говорит о том, что ПС не имеют связи с ИХ.

4. Строится «крыша», дома качества. По существу, это корреляционная

матрица связи ИХ

5. Производится добавление в матрицу потребительского рейтинга важности

и оценки конкурентоспособности, позволяющее выделить слабые места

изделия и их совершенствовать. Информация поступает из средств связи,

Интернета, анкет.

6. В «подвале» дома качества последовательно заполняются строки:

Техническая трудность ИХ; Оценка ИХ конкурента; Важность ИХ;

Техническая важность ИХ; Предыдущие проблемы

7. Последней заполняется строка «подвала» ЦЕЛИ. В этой строке заносятся

требуемые значения инженерных характеристик и их единицы измерения

Слайд 92Майер И.И.

Построение «квартала качества»

В модели QFD основанной на методике Акаси

Фукухара эта процедура состоит из четырёх частей:

Планирование разработки продукции (первый

дом качества); Проектирование продукта – эскизное и детальное проектирование (второй дом качества);

Проектирование и планирование технологического процесса (третий дом качества);

Планирование производства (четвертый дом качества).

В результате этой работы реализуется «голос потребителя», на рынок поступает ожидаемый продукт