Слайд 1Лекция 8

Обследование зданий и сооружений

(продолжение)

Слайд 2Область применения ультразвуковых методов

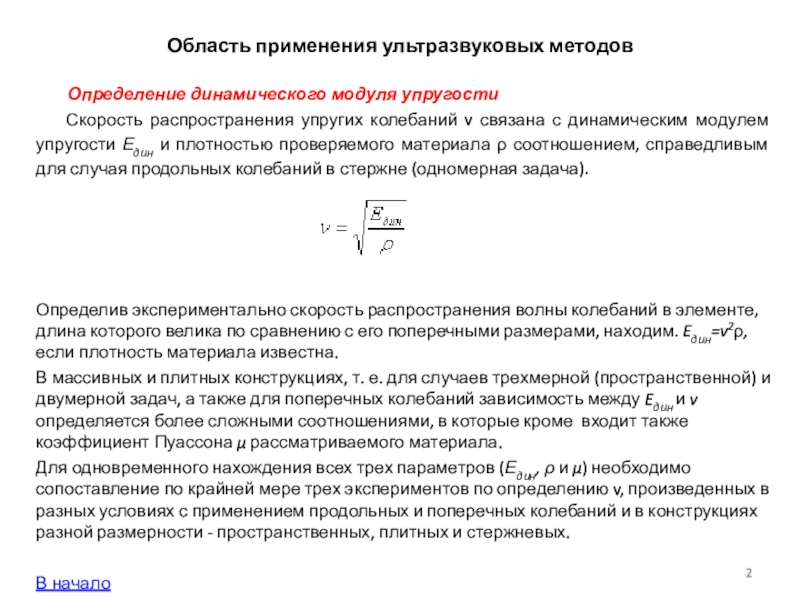

Определение динамического модуля упругости

Скорость распространения упругих колебаний

v связана с динамическим модулем упругости Един и плотностью проверяемого

материала ρ соотношением, справедливым для случая продольных колебаний в стержне (одномерная задача).

Определив экспериментально скорость распространения волны колебаний в элементе, длина которого велика по сравнению с его поперечными размерами, находим. Eдин=v2ρ, если плотность материала известна.

В массивных и плитных конструкциях, т. е. для случаев трехмерной (пространственной) и двумерной задач, а также для поперечных колебаний зависимость между Eдин и v определяется более сложными соотношениями, в которые кроме входит также коэффициент Пуассона μ рассматриваемого материала.

Для одновременного нахождения всех трех параметров (Един, ρ и μ) необходимо сопоставление по крайней мере трех экспериментов по определению v, произведенных в разных условиях с применением продольных и поперечных колебаний и в конструкциях разной размерности - пространственных, плитных и стержневых.

В начало

Слайд 3Область применения ультразвуковых методов

Определение толщины элемента при одностороннем доступе

В серийно

выпускаемых для этой цепи толщиномерах используется непрерывное излучение продольных ультразвуковых

волн регулируемой частоты. На рисунке 3 показан график распространения колебаний (условно направленных не вдоль, а поперек направления луча) по толщине стенки. Дойдя до противоположной ее грани, волна отражается и идет в обратном направлении. Если проверяемый размер h точно равен длине полуволны (или кратен этой величине), а противоположная грань соприкасается с менее плотной средой, то прямые и отраженные волны совпадают. Амплитуды колебании самой пьезопластинки при этом резко возрастают (явление резонанса), что сопровождается соответствующим увеличением разности потенциалов на ее поверхностях.

Рисунок 3 - Схема измерения толщины резонансным методом; 1 - исследуемая деталь; 2 - пьезоэлемент; 3 - совпадающие амплитуды прямой и обратной «стоячей» волны; h - толщина детали

В начало

Слайд 4Область применения ультразвуковых методов

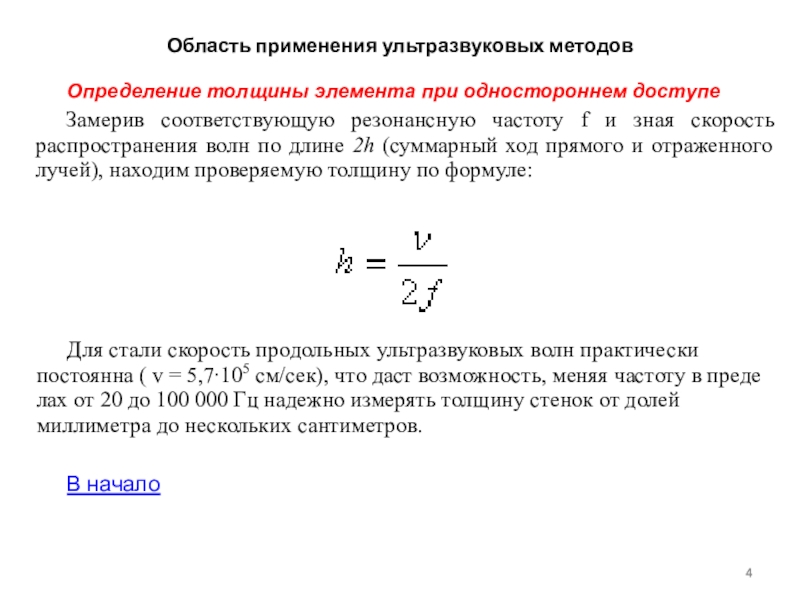

Определение толщины элемента при одностороннем доступе

Замерив соответствующую

резонансную частоту f и зная скорость распространения волн по длине

2h (суммарный ход прямого и отраженного лучей), находим проверяемую толщину по формуле:

Для стали скорость продольных ультразвуковых волн практически постоянна ( v = 5,7∙105 см/сек), что даст возможность, меняя частоту в пределах от 20 до 100 000 Гц надежно измерять толщину стенок от долей миллиметра до нескольких сантиметров.

В начало

Слайд 5Область применения ультразвуковых методов

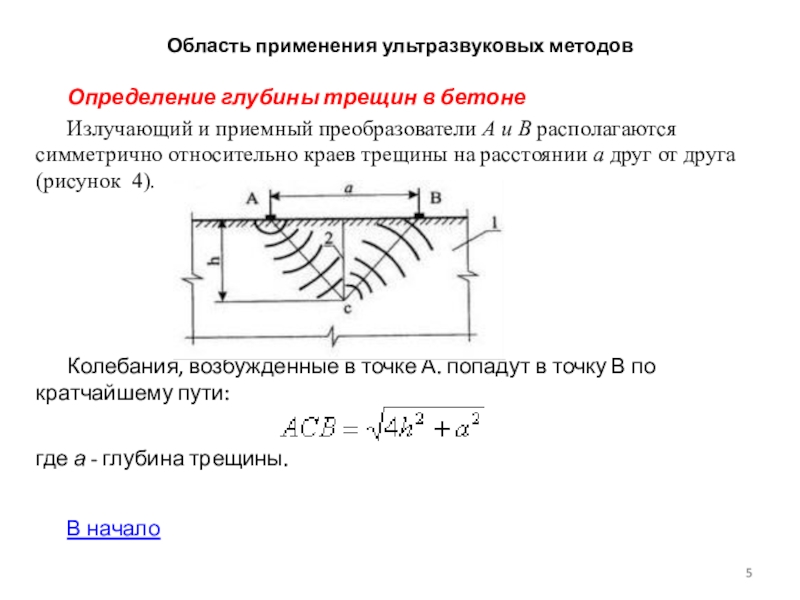

Определение глубины трещин в бетоне

Излучающий и приемный

преобразователи А и В располагаются симметрично относительно краев трещины на

расстоянии а друг от друга (рисунок 4).

Колебания, возбужденные в точке А. попадут в точку В по кратчайшему пути:

где а - глубина трещины.

В начало

Слайд 6Область применения ультразвуковых методов

Определение глубины трещин в бетоне

При скорости v

на это потребуется время, определяемое экспериментально

Глубину трещины находим из соотношения

где скорость v определяется обычно на неповрежденных участках поверхности

По указанному методу могут бить исследованы трещины глубиной до нескольких метров.

Следует, однако, иметь в виду следующее:

- значения v на поверхности и в глубине массива могут несколько отличаться;

- длина пути АСВ немного возрастет в случае невертикальности трещины и, наоборот, может существенно уменьшиться при наличии в трещине воды, являющейся хорошим проводником ультразвуковых волн.

В ответственных случаях возможно получить данные для глубоких трещин

В начало

Слайд 7Область применения ультразвуковых методов

Другие области применения ультразвуковых методов. В бетонных

и железобетонных конструкциях производится:

- Определение прочности бетона

по корреляционным зависимостям между

скоростью распространения ультразвуковых волн и прочностью бетона на сжатие, устанавливаемым путем параллельных ультразвуковых и прочностных испытаний образцов бетона заданного состава и режима изготовления (при контроле вновь изготовляемых конструкций и деталей) или образцов, извлеченных из возведенных сооружений. В случае невозможности отбора образцов из уже эксплуатируемых конструкций ориентировочное определение прочности бетона возможно по тарировочной зависимости;

В начало

Слайд 8Область применения ультразвуковых методов

Другие области применения ультразвуковых методов. В бетонных

и железобетонных конструкциях производится:

- контроль однородности бетона в сооружениях

выявление и

исследование дефектов в бетоне сквозным прозвучиванием (возможным и при значительных толщинах бетона - до 10 м и более) и путем измерений на поверхности конструкций. О наличии и характере дефектов и повреждений судят при этом по изменениям скорости прохождения ультразвуковых волн в пределах отдельных участков поверхности (так называемый метод годографа, т. е. графика скоростей);

В начало

Слайд 9Область применения ультразвуковых методов

Другие области применения ультразвуковых методов. В бетонных

и железобетонных конструкциях производится:

- определение толщины верхнего ослабленного слоя бетона

расположения

слоев разной плотности и т.п.

Наличие арматуры в железобетонных конструкциях не мешает применению ультразвуковых методов, если направление прозвучивания не пересекает арматурные стержни и не совпадает с ними.

В начало

Слайд 10Область применения ультразвуковых методов

Другие области применения ультразвуковых методов.

В металлических конструкциях:

-

импульсная дефектоскопия швов сварных соединений в стальных и алюминиевых конструкциях;

-

дефектоскопия основного материала;

толщинометрия (определение толщин защитных металлических покрытий; выявление ослабления сечений коррозией).

В деревянных конструкциях и конструкциях с применением пластмасс:

- проверка физико-механических характеристик.

- проверка качества и дефектоскопия основного материала;

- дефектоскопия клеевых соединений и стыков.

В начало

Слайд 11Область применения ультразвуковых методов

Импульсные звуковые методы

Метод «ударной волны». Он основан

на изменении скорости распространения единичных импульсов, возбуждаемых ударом легкого молотка

или специальными приспособлениями, например электрического действия, для нанесения небольших ударов заданной силы. Для приема и регистрации сигналов может быть использована та же аппаратура, что и при ультразвуковом импульсном методе.

Этот метод используется для контроля асфальтового и цементного бетонов в дорожных и аэродромных покрытиях и может быть применен также для испытания длинномерных (до 30 м) бетонных и железобетонных элементов.

В начало

Слайд 12Область применения ультразвуковых методов

Импульсные звуковые методы

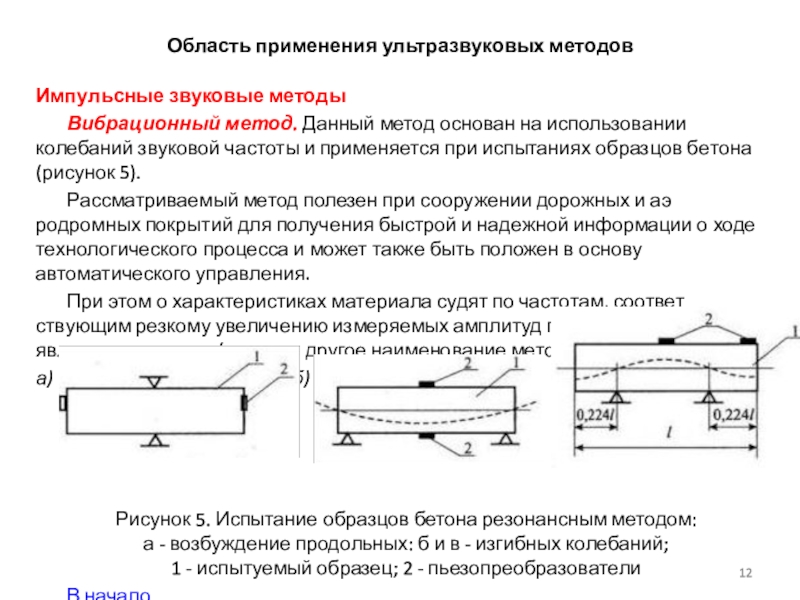

Вибрационный метод. Данный метод основан

на использовании колебаний звуковой частоты и применяется при испытаниях образцов

бетона (рисунок 5).

Рассматриваемый метод полезен при сооружении дорожных и аэродромных покрытий для получения быстрой и надежной информации о ходе технологического процесса и может также быть положен в основу автоматического управления.

При этом о характеристиках материала судят по частотам, соответствующим резкому увеличению измеряемых амплитуд при наступлении явления резонанса (откуда и другое наименование метода - «резонансный»).

а) б) в)

Рисунок 5. Испытание образцов бетона резонансным методом:

а - возбуждение продольных: б и в - изгибных колебаний;

1 - испытуемый образец; 2 - пьезопреобразователи

В начало

Слайд 13Область применения ультразвуковых методов

Импульсные звуковые методы

Метод «бегущей волны». При этом

оригинальном методе к регистрирующему прибору, помимо сигналов, воспринимаемых приемным преобразователем,

подводятся также сигналы генератора, возбуждающего непрерывные колебания. В результате сложения этих сигналов на экране электронно-лучевой трубки появляются характерные изображения фигур Лиссажу. Меняя частоту в пределах ультразвукового и звукового диапазонов, а также положение и тип приемных преобразователей, можно наблюдать изображения, соответствующие продольным, поперечным и поверхностным волнам и по ним оценивать характеристики материала на разной глубине его нахождения.

В начало

Слайд 14Магнитные, электрические и электромагнитные методы

Магнитная дефектоскопия металла

Сущность метода заключается в

том. что магнитный поток, проходящий в металле и пересекающий трещину

или иной дефект, встречает большое магнитное сопротивление в виде прослойки воздуха или неферромагнитного включения, а силовые линии, искривляясь, выходят на поверхность, что обусловливает возникновение местных потоков рассеяния.

Рисунок 6 - Внешний вид магнитного дефектоскопа МИТ-1

В начало

Слайд 15Магнитные, электрические и электромагнитные методы

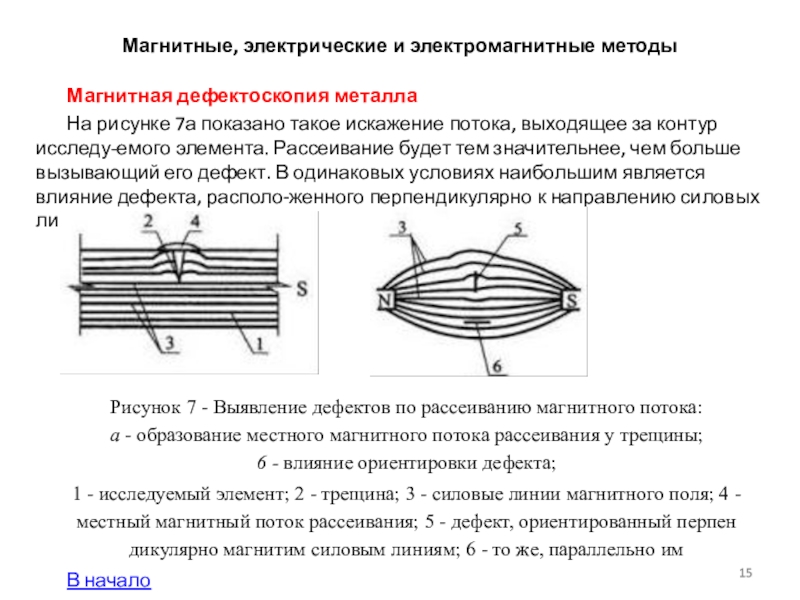

Магнитная дефектоскопия металла

На рисунке 7а показано

такое искажение потока, выходящее за контур исследу-емого элемента. Рассеивание будет

тем значительнее, чем больше вызывающий его дефект. В одинаковых условиях наибольшим является влияние дефекта, располо-женного перпендикулярно к направлению силовых линий (рисунок 7б).

Рисунок 7 - Выявление дефектов по рассеиванию магнитного потока:

а - образование местного магнитного потока рассеивания у трещины;

6 - влияние ориентировки дефекта;

1 - исследуемый элемент; 2 - трещина; 3 - силовые линии магнитного поля; 4 - местный магнитный поток рассеивания; 5 - дефект, ориентированный перпендикулярно магнитим силовым линиям; 6 - то же, параллельно им

В начало

Слайд 16Магнитные, электрические и электромагнитные методы

Магнитная дефектоскопия металла

Намагничивание производится с помощью

электромагнитов с использованием индукционных токов, циркулярным намагничиванием (т.е. с пропуском

тока непосредственно через исследуемый элемент) и т.д. Необходимость намагничивания в двух взаимно перпендикулярных направлениях для выявления различным образом ориентированных дефектов отпадает при применении комбинированного метода - с одновременным воздействием как постоянного поля электромагнита, так и циркулярного поля переменного тока, что обусловливает переменное направление намагничивания. Выявление дефектов производится различными методами.

В начало

Слайд 17Магнитные, электрические и электромагнитные методы

Порошковый метод

Является самым простым и наиболее

доступным. В нем применяют мелкоразмолотые ферромагнитные порошки - железный сурик,

окалину и т.п., выбирая цвет порошка контрастным по отношению к цвету предварительно зачищенной проверяемой поверхности. Порошок наносится или сухим способом (напылением) либо в виде водной суспензии, что предпочтительнее при контроле строительных конструкций, или керосино-масляной (этот прием целесообразен при контроле смазанных маслом деталей механизмов).

Над местами расположения дефектов порошок оседает в виде хорошо заметных скоплений. Четче всего выявляются поверхностные дефекты. Неровности сварных швов не мешают выявлению поверхностных дефектов, но затрудняют исследование расположенных в глубине. Так, например, в швах толщиной 10 мм удовлетворительно в виде прямых линий выявляются непровары, расположенные на расстоянии 2...4 мм от поверхности и идущие вглубь на 3...5 мм.

В начало

Слайд 18Магнитные, электрические и электромагнитные методы

Магнитографический метод широко применяется при контроле

сварных швов металлических трубопроводов. Намагничивание производится соленоидами, охватывающими или всю

трубу или часть ее периметра при больших диаметрах. Витки соленоида располагаются параллельно шву по обеим его сторонам. Для фиксации потоков рассеивания на шов накладывается магнитная лента, аналогичная применяемой в магнитной звукозаписи, но несколько большей ширины. Использованные ленты размагничиваются и становятся вновь пригодными к употреблению.

Для расшифровки записи используют звуковые индикаторы или устройства для визуального наблюдения импульсов на экране электроннолучевой трубки и сопоставления их с импульсами от эталонированных дефектов. Имеются устройства, дающие и видимые изображения выявленных дефектов.

Указанным методом может производиться сплошная проверка швов. Для контроля наиболее серьезные из отмеченных дефектов дополнительно просвечиваются ионизирующими излучениями. Такое комбинированное использование разных методов оказывается весьма эффективным.

В начало

Слайд 19Магнитные, электрические и электромагнитные методы

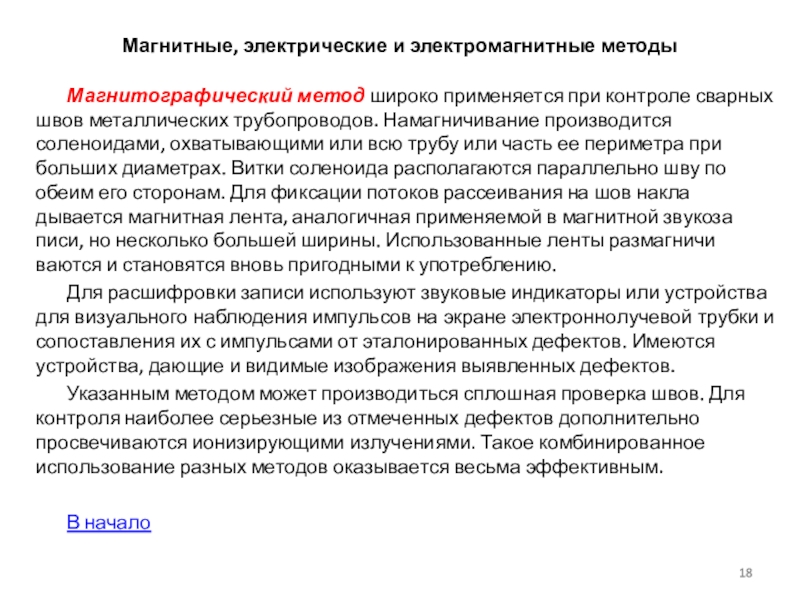

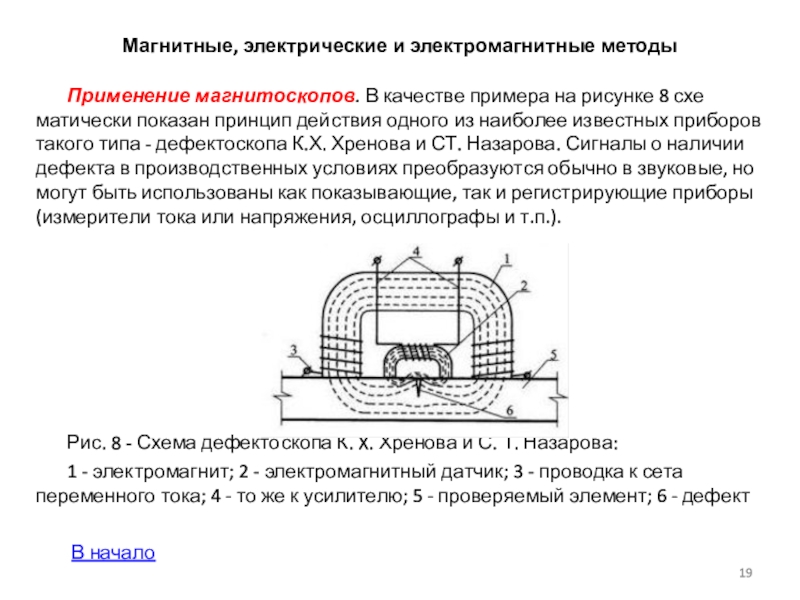

Применение магнитоскопов. В качестве примера на

рисунке 8 схематически показан принцип действия одного из наиболее известных

приборов такого типа - дефектоскопа К.Х. Хренова и СТ. Назарова. Сигналы о наличии дефекта в производственных условиях преобразуются обычно в звуковые, но могут быть использованы как показывающие, так и регистрирующие приборы (измерители тока или напряжения, осциллографы и т.п.).

Рис. 8 - Схема дефектоскопа К. X. Хренова и С. Т. Назарова:

1 - электромагнит; 2 - электромагнитный датчик; 3 - проводка к сета переменного тока; 4 - то же к усилителю; 5 - проверяемый элемент; 6 - дефект

В начало

Слайд 20Магнитные, электрические и электромагнитные методы

Применение магнитоскопов.

Основным недостатком приборов рассматриваемого

типа является довольно значительная длина базы их чувствительных элементов (в

данном случае сердечника 2), что затрудняет уточнение границ и протяженности дефектов, поскольку регистрируются усредненные данные по длине базы искателя.

Эти затруднения в значительной степени устраняются при пользовании феррозондами в виде малогабаритных линейных сердечников сечением до 1...3 мм с катушками.

В начало

Слайд 21Магнитные, электрические и электромагнитные методы

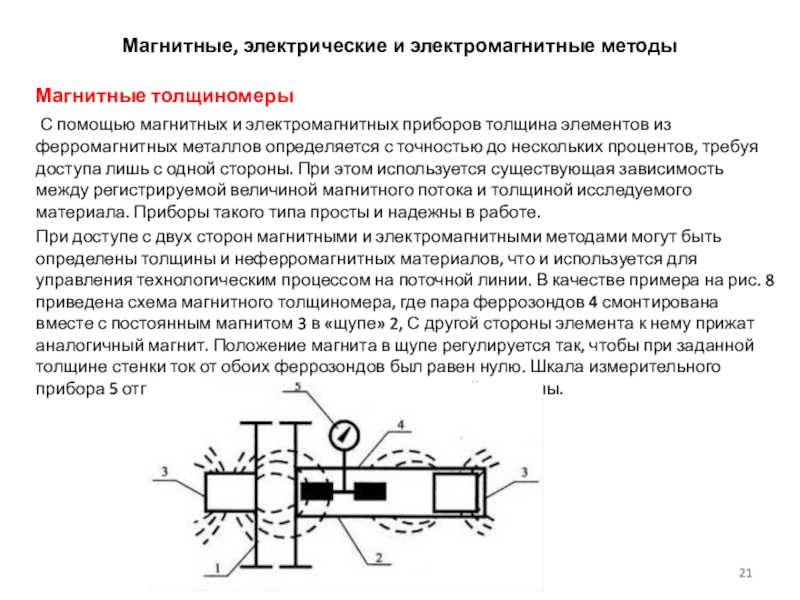

Магнитные толщиномеры

С помощью магнитных и электромагнитных

приборов толщина элементов из ферромагнитных металлов определяется с точностью до

нескольких процентов, требуя доступа лишь с одной стороны. При этом используется существующая зависимость между регистрируемой величиной магнитного потока и толщиной исследуемого материала. Приборы такого типа просты и надежны в работе.

При доступе с двух сторон магнитными и электромагнитными методами могут быть определены толщины и неферромагнитных материалов, что и используется для управления технологическим процессом на поточной линии. В качестве примера на рис. 8 приведена схема магнитного толщиномера, где пара феррозондов 4 смонтирована вместе с постоянным магнитом 3 в «щупе» 2, С другой стороны элемента к нему прижат аналогичный магнит. Положение магнита в щупе регулируется так, чтобы при заданной толщине стенки ток от обоих феррозондов был равен нулю. Шкала измерительного прибора 5 отградуирована на отклонения от заданной толщины.

В начало

Слайд 22Магнитные, электрические и электромагнитные методы

Определение напряжений с помощью магнитоупругого тестера

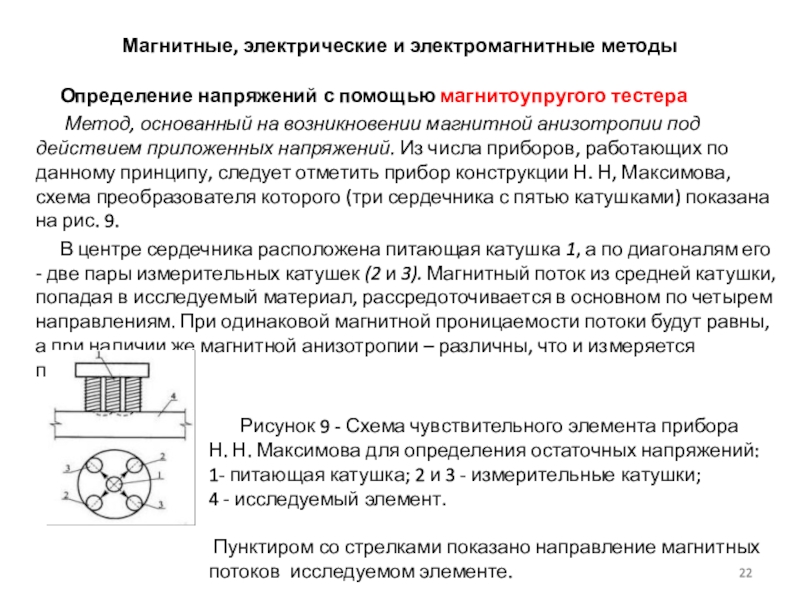

Метод,

основанный на возникновении магнитной анизотропии под действием приложенных напряжений. Из

числа приборов, работающих по данному принципу, следует отметить прибор конструкции Н. Н, Максимова, схема преобразователя которого (три сердечника с пятью катушками) показана на рис. 9.

В центре сердечника расположена питающая катушка 1, а по диагоналям его - две пары измерительных катушек (2 и 3). Магнитный поток из средней катушки, попадая в исследуемый материал, рассредоточивается в основном по четырем направлениям. При одинаковой магнитной проницаемости потоки будут равны, а при наличии же магнитной анизотропии – различны, что и измеряется прибором.

Рисунок 9 - Схема чувствительного элемента прибора

Н. Н. Максимова для определения остаточных напряжений:

1- питающая катушка; 2 и 3 - измерительные катушки;

4 - исследуемый элемент.

Пунктиром со стрелками показано направление магнитных потоков исследуемом элементе.

В начало

Слайд 23Магнитные, электрические и электромагнитные методы

Определение напряжений с помощью магнитоупругого тестера

Измерительная

схема построена таким образом, что электродвижущая сила катушек может определяться

как в каждой диагонали в отдельности, так и по их разности и сумме. При измерениях «на разность», поворачивая сердечник в плане, по экстремумам отсчетов выявляется направление главных напряжений в металле. По повторным измерениям при одинаковом положении сердечника можно судить о постоянстве напряженного состояния в данной точке или об его изменении. При измерениях «по сумме» можно судить о величине главных напряжений.

Необходимо иметь в виду следующее:

- магнитный поток, проходя в поверхностном слое металла, характеризует напряженное состояние лишь у поверхности элемента;

- на результаты измерений оказывает значительное влияние начальная магнитная анизотропия металла;

- при последовательных нагрузках и разгрузках появляются петли магнитного гистерезиса, не связанные с механическими напряжениями.

В начало

Слайд 24Магнитные, электрические и электромагнитные методы

Другим перспективным направлением оценки напряженного состояния

металла по его магнитным характеристикам является метод «магнитных меток». Сущность

его заключается в наведении внешним магнитным полем остаточной намагниченности в отдельных локализованных зонах исследуемого металла. При изменении напряженного состояния последнего меняется и намагниченность этих «меток», являющихся таким образом своеобразными индикаторами механических напряжений.

Наведение и индикация намагниченности меток производятся с помощью специальных переносных приборов.

Рассматриваемый метол предложен для контроля натяжения арматуры в железобетонных конструкциях. Как наведение, так и индикация состояния гранитных меток, могут осуществляться на оголенной арматуре до ее бетонирования и в уже забетонированных деталях и конструкциях - через защитный слой бетона.

Необходимо подчеркнуть следующее:

данным методом выявляется лишь изменение напряженного состояния по сравнению с имевшим место при нанесении меток;

переход от измерения остаточной намагниченности меток к механическому напряжению в арматуре может быть произведен лишь при наличии экспериментально установленной зависимости для данной арматуры, поскольку для разных меток металла эта зависимость не является стабильной;

чередование нагрузок и разгрузок сопровождается появлением петель магнитного гистерезиса. Для исключения их влияния требуется повторное нанесение меток перед переменой знака изменения напряжений.

Возможны и другие методы оценки напряженного состояния металла, например, по изменению электрического сопротивления (проводимости) и токовихревой, успешно разрабатываемые в настоящее время.

Приборы рассматриваемого типа надежны и удобны в применении

В начало

Слайд 25Магнитные, электрические и электромагнитные методы

Метод «магнитных меток»

Другим перспективным направлением оценки

напряженного состояния металла по его магнитным характеристикам является метод «магнитных

меток». Сущность его заключается в наведении внешним магнитным полем остаточной намагниченности в отдельных локализованных зонах исследуемого металла. При изменении напряженного состояния последнего меняется и намагниченность этих «меток», являющихся таким образом своеобразными индикаторами механических напряжений.

Наведение и индикация намагниченности меток производятся с помощью специальных переносных приборов.

Рассматриваемый метод предложен для контроля натяжения арматуры в железобетонных конструкциях. Как наведение, так и индикация состояния гранитных меток, могут осуществляться на оголенной арматуре до ее бетонирования и в уже забетонированных деталях и конструкциях - через защитный слой бетона.

В начало

Слайд 26Магнитные, электрические и электромагнитные методы

Метод «магнитных меток»

Необходимо подчеркнуть следующее:

- данным

методом выявляется лишь изменение напряженного состояния по сравнению с имевшим

место при нанесении меток;

- переход от измерения остаточной намагниченности меток к механическому напряжению в арматуре может быть произведен лишь при наличии экспериментально установленной зависимости для данной арматуры, поскольку для разных меток металла эта зависимость не является стабильной;

- чередование нагрузок и разгрузок сопровождается появлением петель магнитного гистерезиса. Для исключения их влияния требуется повторное нанесение меток перед переменой знака изменения напряжений.

В начало

Слайд 27Магнитные, электрические и электромагнитные методы

Вихретоковый контроль

Вихретоковые методы (ВТМ) контроля основаны

на анализе взаимодействия внешнего электромагнитного поля с электромагнитным полем вихревых

токов, наводимых возбуждающей катушкой в электропроводящем объекте контроля. Плотность вихревых токов в объекте зависит от геометрических и электромагнитных параметров объекта, а также от взаимного расположения измерительного вихретокового преобразователя (ВТП) и объекта. В качестве преобразователя используют обычно индуктивные катушки (одну или несколько). Синусоидальный (или импульсный) ток, действующий в катушках ВТП, создает электромагнитное поле, которое возбуждает вихревые токи в электропроводящем объекте (Рис. 9). Электромагнитное поле вихревых токов воздействует на катушки преобразователя, наводя в них ЭДС или изменяя их полное электрическое сопротивление. Регистрируя напряжение на зажимах катушки или их сопротивление, получают информацию о свойствах объекта и о положении преобразователя относительно него.

В начало

Слайд 28Магнитные, электрические и электромагнитные методы

Вихретоковый контроль

В начало

Слайд 29Магнитные, электрические и электромагнитные методы

Вихретоковый контроль

Плотность вихревых токов максимальна на

поверхности объекта в контуре, диаметр которого близок к диаметру возбуждающей

обмотки, и убывает до нуля на оси ВТП при удалении. Плотность вихревых токов убывает также и по глубине объекта контроля. Следовательно, вихретоковые методы эффективны только для контроля поверхностных слоев объектов.

Особенность вихретокового контроля также и в том, что его можно проводить без контакта преобразователя и объекта. Их взаимодействие происходит обычно на расстояниях, достаточных для свободного движения преобразователя относительно объекта (от долей миллиметра до нескольких миллиметров). Поэтому этими методами можно получать хорошие результаты контроля даже при высоких скоростях движения объектов или проводить дефектоскопию объекта с защитным нетокопроводящим покрытием. Получение первичной информации в виде электрических сигналов, бесконтактностъ и высокая производительность определяют широкие возможности автоматизации вихретокового контроля.

В начало

Слайд 30Магнитные, электрические и электромагнитные методы

Вихретоковый контроль

С помощью ВТМ обнаруживают дефекты

типа несплошностей, выходящих на поверхность или залегающих на небольшой глубине

(в электропроводящих листах, прутках, трубах, проволоке, железнодорожных рельсах, мелких деталях и т.д.), а также разнообразные трещины, расслоения, закаты, плены, раковины, неметаллические включения и т.д. При использовании накладного преобразователя при благоприятных условиях контроля и малом влиянии негативных факторов удается выявить трещины глубиной 0,1-0,2 мм, протяженностью 1-2 мм.

ВТМ позволяют успешно решать задачи контроля размеров изделий. С помощью ВТМ измеряют диаметр проволоки, прутков и труб, толщину металлических листов и стенок труб при одностороннем доступе к объекту, толщину электропроводящих (например, гальванических) и диэлектрических (например, лакокрасочных) покрытий на электропроводящих основаниях, толщину слоев многослойных структур, содержащих электропроводящие слои. Измеряемые толщины могут изменяться в пределах от микрометров до десятков миллиметров. Для большинства приборов погрешность измерения составляет 2-5%.

С помощью ВТМ измеряют также зазоры, перемещения и вибрации в машинах и механизмах. Приборы, осуществляющие данный метод контроля, называются вихретоковыми толщиномерами. К основным видам толщиномеров относятся: толщиномеры диэлектрических покрытий на электропроводящих основаниях, толщиномеры электропроводящих покрытий на электропроводящем основании, толщиномеры электропроводящего слоя.

В начало

Слайд 31Магнитные, электрические и электромагнитные методы

Приборы магнитно-индукционного типа

Для выявления положения и

глубины залегания арматуры предложены магнитометрические приборы, состоящие из двух постоянных

магнитов, в центральной части магнитного поля, которых расположен на оси небольшой магнит, соединенный со стрелкой-указателем. При приближении к арматуре напряженность магнитного поля в средней точке изменяется, что обусловливает возникновение магнитного момента, поворачивающего магнитик со стрелкой. Экстремум отклонения указателя соответствует расположению прибора на поверхности контролируемого изделия над осями арматурных стержней, а отклонение стрелки указывает на толщину защитного слоя бетона.

В начало

Слайд 32Магнитные, электрические и электромагнитные методы

Приборы магнитно-индукционного типа

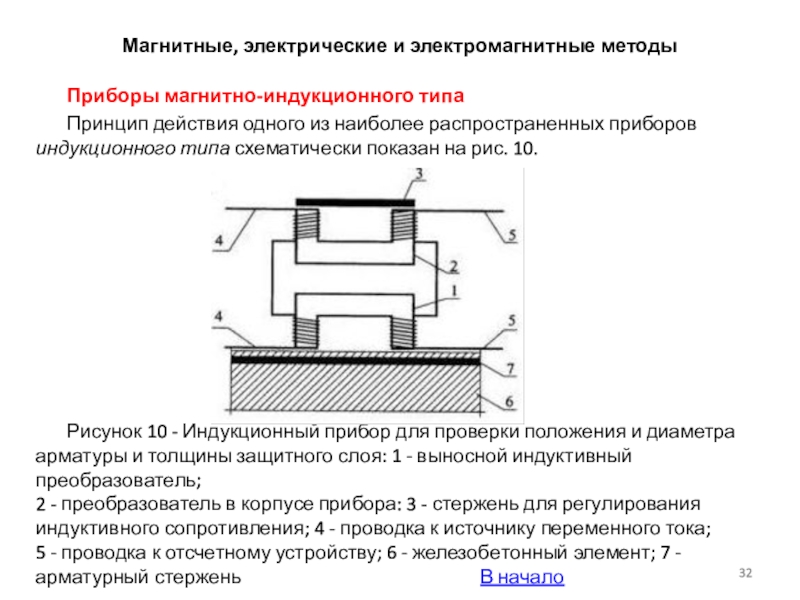

Принцип действия одного из

наиболее распространенных приборов индукционного типа схематически показан на рис. 10.

Рисунок

10 - Индукционный прибор для проверки положения и диаметра арматуры и толщины защитного слоя: 1 - выносной индуктивный преобразователь;

2 - преобразователь в корпусе прибора: 3 - стержень для регулирования индуктивного сопротивления; 4 - проводка к источнику переменного тока;

5 - проводка к отсчетному устройству; 6 - железобетонный элемент; 7 - арматурный стержень В начало

Слайд 33Магнитные, электрические и электромагнитные методы

Приборы магнитно-индукционного типа

Установив расположение стержней, передвигают

преобразователь вдоль контролируемого стержня до положения, соответствующего минимальному отсчету, следя

за тем, чтобы преобразователь находился между пересечениями арматуры. Записав толщины защитного слоя по шкалам всех диаметров, повторяют отсчет, поместив между бетоном и преобразователем прокладку, толщиной, например,

10 мм из оргстекла, дерева или другого диамагнетика. Диаметр арматуры будет соответствовать той из шкал, разность отсчетов по которой окажется равной именно 10 мм.

В начало

Слайд 34Магнитные, электрические и электромагнитные методы

Определение влажности древесины

По замеренному электрическому сопротивлению

можно судить о состоянии материала в конструкции, пользуясь соответствующими зависимостями

между электропроводимостью и влажностью для данного сорта дерева.

Измерения производятся с помощью игольчатых электродов, заглубляемых в древесину на 5..10 мм, что характеризует электросопротивление ее поверхностного слоя. Для элементов, эксплуатируемых в течение длительного времени при постоянном температурно-влажностном режиме (например, для внутренних несущих конструкций в сооружениях), по этим данным можно судить о влажности по всей толщине сечений элементов.

В начало

Слайд 35Оценка прочности металла

Прочность стали эксплуатируемых конструкций оценивают:

по данным заводских сертификатов;

по

результатам лабораторных испытаний;

неразрушающими методами.

Метод отбора проб из конструкции

Образцы из сортового

и фасонного проката вырезаются вдоль направления прокатки огнем с отступом на 10 мм от грани будущей заготовки (припуски для предохранения образца от наклёпа и нагрева). Из листового металла образцы вырезают поперёк или в направлении силового потока, если направление прокатки не известно.

Образцы предпочтительно отбирать из ненагруженных или малонагруженных участков элемента. Вырезки заполняются вваркой вставок с усилением их накладками.

Образцы испытывают на растяжение и ударную вязкость стандартизированными лабораторными методами. Химический состав металла определяют на пробах в виде стружки.

Все замечания о трудностях и недостатках метода, описанные выше для бетонных образцов, распространяются и на образцы из металла.

В начало

Слайд 36Оценка прочности металла

Метод измерения пластической деформации

Прибор Польди ударного действия (Чехия,

ГОСТ 22690.4). (Иногда встречается название «Прибор Польди-Вайцмана»).

Наконечником прибора является шарик

2 диаметром 10 мм из твердой закаленной стали, дающий при ударе отпечаток одновременно на исследуемом металле 1 и на стальном эталонном бруске 3, твердость которого HBэт должна быть заранее определена. Для получения отпечатков ударяют молотком по верхнему торцу стержня 4.

Рисунок 1 - Схема прибора Польди:

1 - исследуемый материал;

2-стальной шарик;

3- эталонный брусок;

4- ударный стержень;

5- обойма прибора

В начало

Слайд 37Оценка прочности металла

Метод измерения пластической деформации

Твердость НВ исследуемого металла испытываемой

конструкции определится из соотношения

НВ= HBэт∙

где D - диаметр стального шарика 2 (рис.2);

d - диаметр отпечатка на поверхности исследуемого материала;

dэт - то же, на эталонном бруске.

Рисунок 2 - Отпечатки, получаемые

с помощью прибора Польди:

1 - исследуемый материал;

2 - стальной шарик;

3 - эталонный брусок

В начало