Слайд 1Лопастные насосы и их классификация

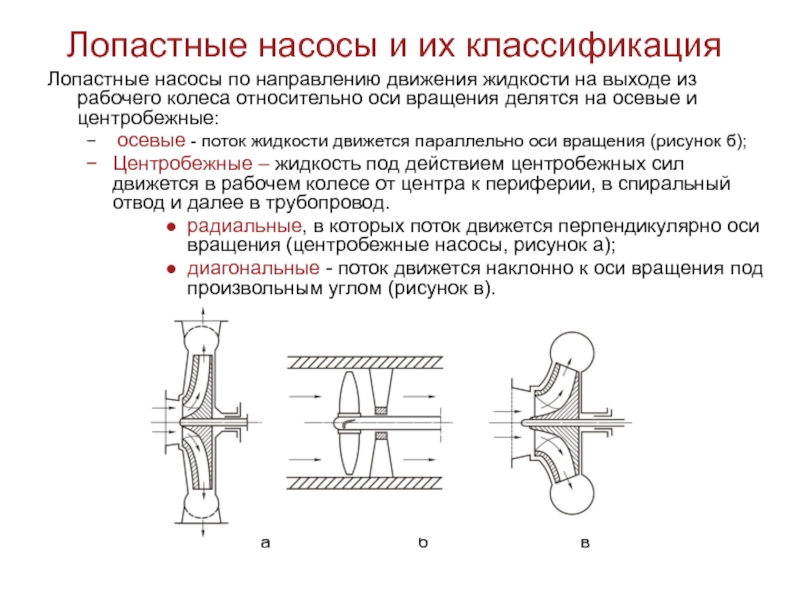

Лопастные насосы по направлению движения

жидкости на выходе из рабочего колеса относительно оси вращения делятся

на осевые и центробежные:

осевые - поток жидкости движется параллельно оси вращения (рисунок б);

Центробежные – жидкость под действием центробежных сил движется в рабочем колесе от центра к периферии, в спиральный отвод и далее в трубопровод.

радиальные, в которых поток движется перпендикулярно оси вращения (центробежные насосы, рисунок а);

диагональные - поток движется наклонно к оси вращения под произвольным углом (рисунок в).

а б в

Слайд 2Лопастные насосы и их классификация

На вал 9 насажено рабочее колесо

4 с лопатками 5. Корпус насоса 6 включает в себя

спиралевидный отвод, заканчивающийся нагнетательным патрубком 2 (часто имеющим вид диффузора); к нему крепится трубопровод 1. К всасывающему патрубку присоединяется всасывающий трубопровод 7 с приемным устройством 8. Отверстие 3 служит для заливки насоса.

Одноступенчатый горизонтальный

центробежный насос с осевым входом

и спиральным отводом.

Слайд 3Лопастные насосы и их классификация

Рабочее колесо насоса с подводящими и

отводящими устройствами называется ступенью насоса.

1. По числу ступеней лопастные насосы

бывают одноступенчатые и многоступенчатые.

Так, если давление одной ступени Pi, то для многоступенчатого насоса общее давление P=ΣPi где i=1…n – число ступеней.

Таким образом, многоступенчатые насосы применяют для увеличения давления.

2. По числу потоков насосы могут быть одно- и многопоточными. Например, насос с рабочим колесом двустороннего входа жидкости на рисунке является примером двух поточного насоса.

Слайд 4Лопастные насосы и их классификация

3. По условиям подвода жидкости к

рабочему колесу:

одностороннего входа

двустороннего входа

4. По условиям отвода жидкости от

рабочего колеса:

Со спиральным отводом;

С кольцевым отводом;

С направляющим аппаратом

Слайд 5Центробежные насосы. Устройство и принцип действия.

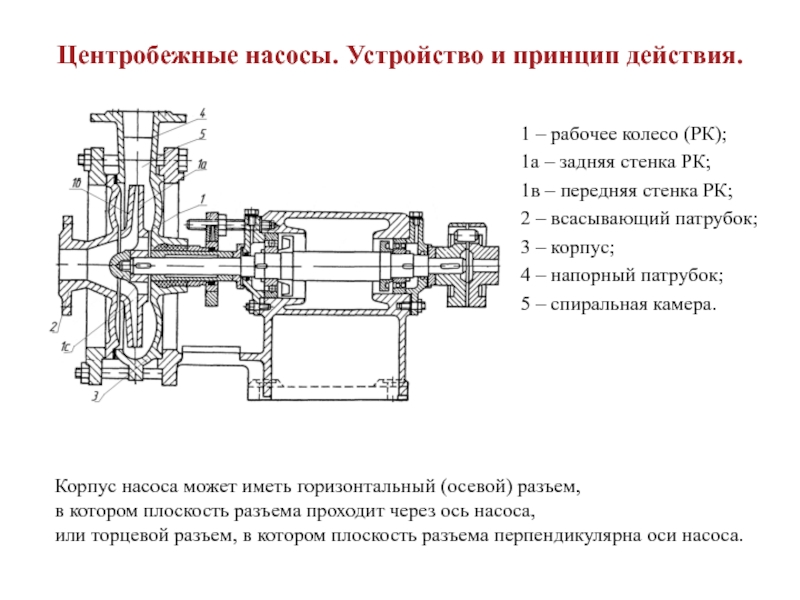

1 – рабочее колесо (РК);

1a

– задняя стенка РК;

1в – передняя стенка РК;

2 – всасывающий

патрубок;

3 – корпус;

4 – напорный патрубок;

5 – спиральная камера.

Корпус насоса может иметь горизонтальный (осевой) разъем,

в котором плоскость разъема проходит через ось насоса,

или торцевой разъем, в котором плоскость разъема перпендикулярна оси насоса.

Слайд 6Центробежные насосы. Устройство и принцип действия

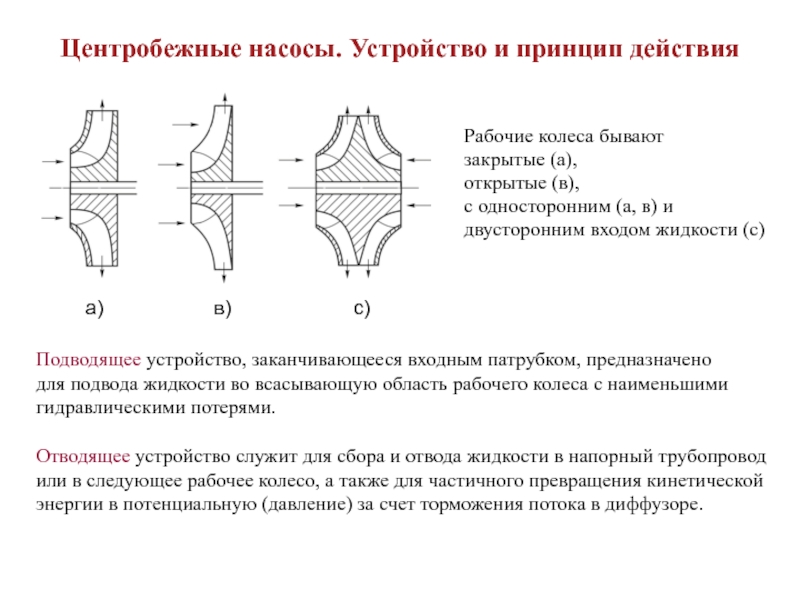

Рабочие колеса бывают

закрытые (а),

открытые (в),

с односторонним (а, в) и

двусторонним входом жидкости

(с)

а) в) с)

Подводящее устройство, заканчивающееся входным патрубком, предназначено

для подвода жидкости во всасывающую область рабочего колеса с наименьшими

гидравлическими потерями.

Отводящее устройство служит для сбора и отвода жидкости в напорный трубопровод

или в следующее рабочее колесо, а также для частичного превращения кинетической

энергии в потенциальную (давление) за счет торможения потока в диффузоре.

Слайд 7Центробежные насосы. Устройство и принцип действия

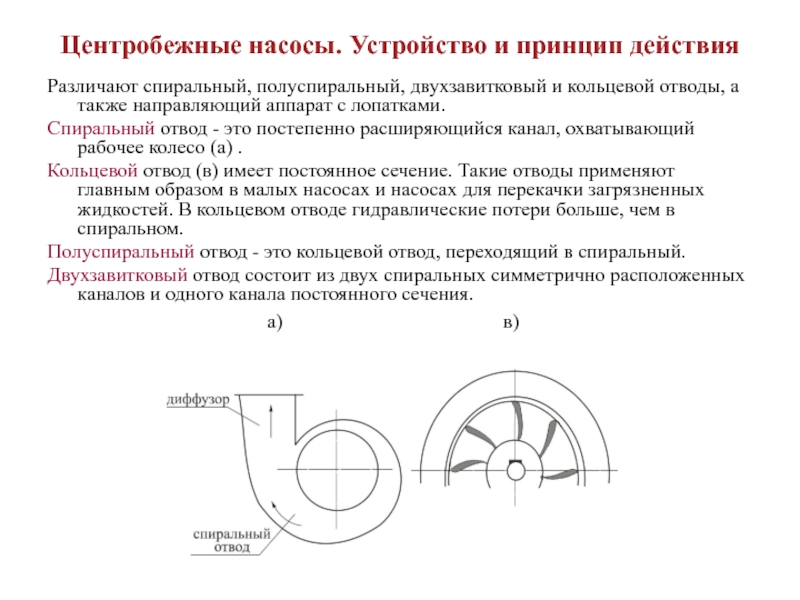

Различают спиральный, полуспиральный, двухзавитковый и

кольцевой отводы, а также направляющий аппарат с лопатками.

Спиральный отвод -

это постепенно расширяющийся канал, охватывающий рабочее колесо (а) .

Кольцевой отвод (в) имеет постоянное сечение. Такие отводы применяют главным образом в малых насосах и насосах для перекачки загрязненных жидкостей. В кольцевом отводе гидравлические потери больше, чем в спиральном.

Полуспиральный отвод - это кольцевой отвод, переходящий в спиральный.

Двухзавитковый отвод состоит из двух спиральных симметрично расположенных каналов и одного канала постоянного сечения.

а) в)

Слайд 8Центробежные насосы. Устройство и принцип действия

Направляющий аппарат устанавливается внутри корпуса

насоса и представляет собой два диска, между которыми устанавливаются лопатки

2. Лопатки образуют ряд диффузорных каналов для сбора жидкости, выходящей из рабочего колеса 3. Далее поток жидкости поступает в межлопаточные каналы 4, по которым жидкость направляется на вход в следующее рбоачее колесо или в напорный патрубок. Направляющие аппараты более сложны по устройству, чем спиральные и кольцевые отводы, они увеличивают гидравлические потери, их применяют в многоступенчатых насосов.

Слайд 9Осевое усилие в центробежных насосах.

Способы уравновешивания

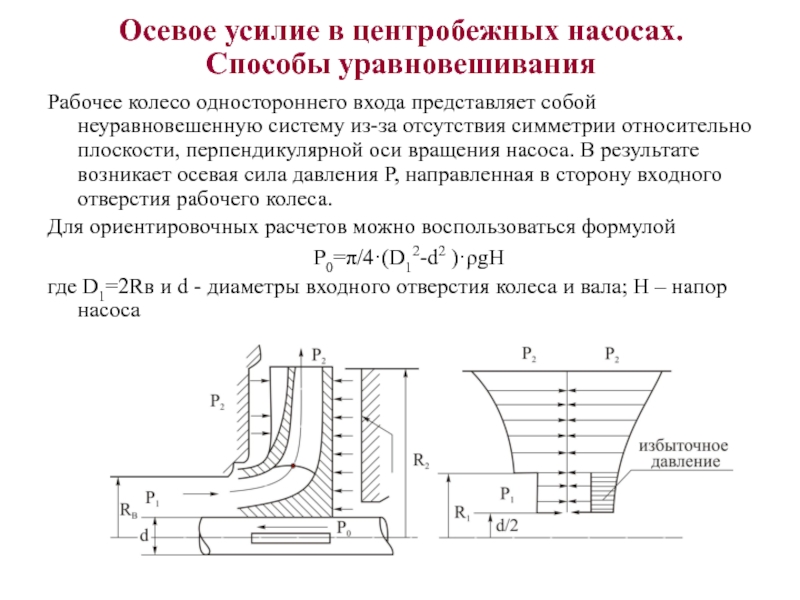

Рабочее колесо одностороннего

входа представляет собой неуравновешенную систему из-за отсутствия симметрии относительно плоскости,

перпендикулярной оси вращения насоса. В результате возникает осевая сила давления Р, направленная в сторону входного отверстия рабочего колеса.

Для ориентировочных расчетов можно воспользоваться формулой

P0=π/4·(D12-d2 )·ρgН

где D1=2Rв и d - диаметры входного отверстия колеса и вала; Н – напор насоса

Слайд 10Осевое усилие в центробежных насосах.

Способы уравновешивания

Для уравновешивания осевых сил

применяются следующие способы:

1. Установка рабочих колес двустороннего всасывания.

2. Установка рабочих

колес с щелевым уплотнением на заднем диске А и разгрузочным отверстием В (см. рисунок). Через разгрузочное отверстие давление передается на плоскость заднего диска, и тем самым снимается избыточное давление на задний диск.

Слайд 11Осевое усилие в центробежных насосах.

Способы уравновешивания

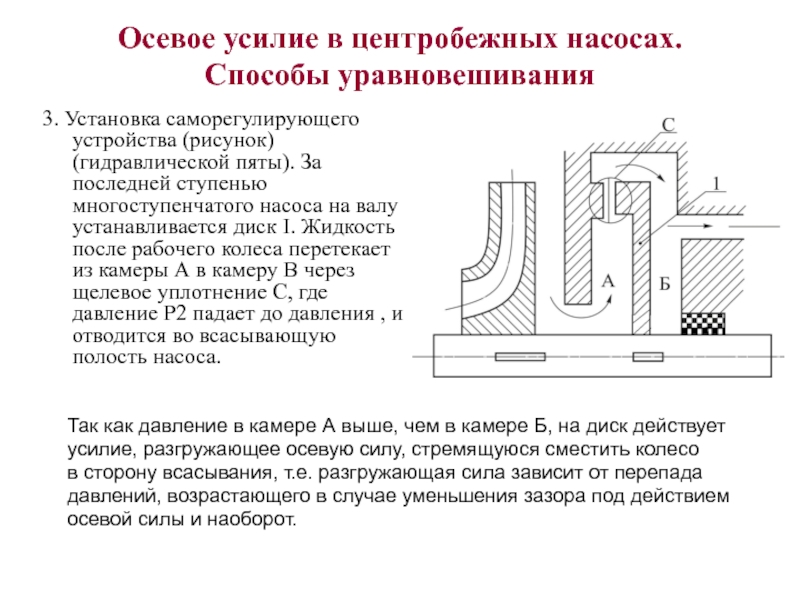

3. Установка саморегулирующего устройства

(рисунок) (гидравлической пяты). За последней ступенью многоступенчатого насоса на валу

устанавливается диск I. Жидкость после рабочего колеса перетекает из камеры А в камеру В через щелевое уплотнение С, где давление Р2 падает до давления , и отводится во всасывающую полость насоса.

Так как давление в камере А выше, чем в камере Б, на диск действует

усилие, разгружающее осевую силу, стремящуюся сместить колесо

в сторону всасывания, т.е. разгружающая сила зависит от перепада

давлений, возрастающего в случае уменьшения зазора под действием

осевой силы и наоборот.

Слайд 12Осевое усилие в центробежных насосах.

Способы уравновешивания

4. Уравновешивание осевой силы

достигается взаимно-противоположным расположением рабочих колес (рисунок 3.9, а, б), т.к.

осевая сила по величине одинакова на всех ступенях.

Слайд 13Движение жидкости в каналах рабочего колеса ЦН

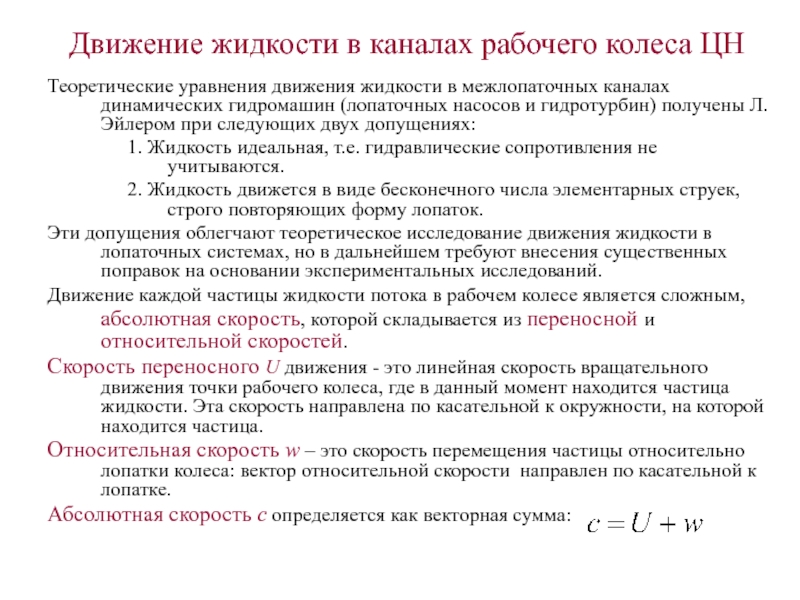

Теоретические уравнения движения жидкости

в межлопаточных каналах динамических гидромашин (лопаточных насосов и гидротурбин) получены

Л.Эйлером при следующих двух допущениях:

1. Жидкость идеальная, т.е. гидравлические сопротивления не учитываются.

2. Жидкость движется в виде бесконечного числа элементарных струек, строго повторяющих форму лопаток.

Эти допущения облегчают теоретическое исследование движения жидкости в лопаточных системах, но в дальнейшем требуют внесения существенных поправок на основании экспериментальных исследований.

Движение каждой частицы жидкости потока в рабочем колесе является сложным, абсолютная скорость, которой складывается из переносной и относительной скоростей.

Скорость переносного U движения - это линейная скорость вращательного движения точки рабочего колеса, где в данный момент находится частица жидкости. Эта скорость направлена по касательной к окружности, на которой находится частица.

Относительная скорость w – это скорость перемещения частицы относительно лопатки колеса: вектор относительной скорости направлен по касательной к лопатке.

Абсолютная скорость c определяется как векторная сумма:

Слайд 14Движение жидкости в каналах рабочего колеса ЦН

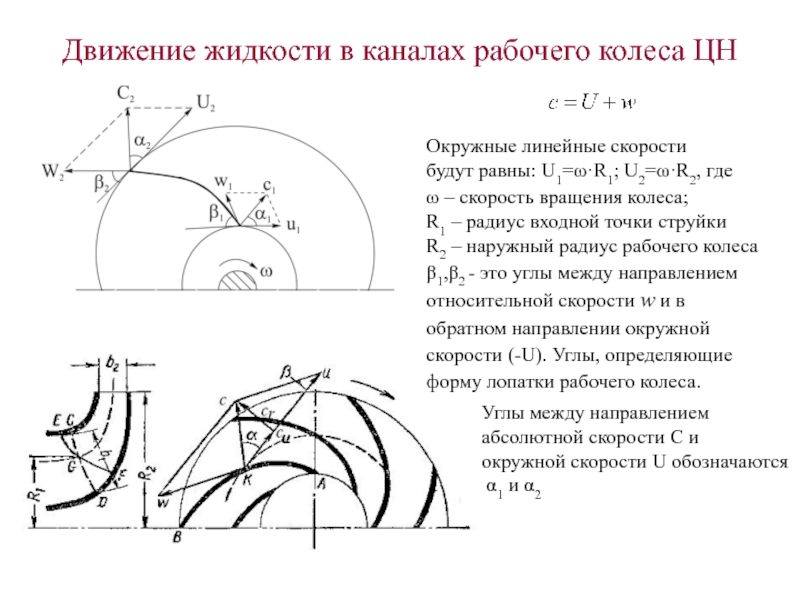

Окружные линейные скорости

будут

равны: U1=ω·R1; U2=ω·R2, где

ω – скорость вращения колеса;

R1 – радиус

входной точки струйки

R2 – наружный радиус рабочего колеса

β1,β2 - это углы между направлением относительной скорости w и в обратном направлении окружной скорости (-U). Углы, определяющие форму лопатки рабочего колеса.

Углы между направлением

абсолютной скорости С и

окружной скорости U обозначаются

α1 и α2

Слайд 15Движение жидкости в каналах рабочего колеса ЦН

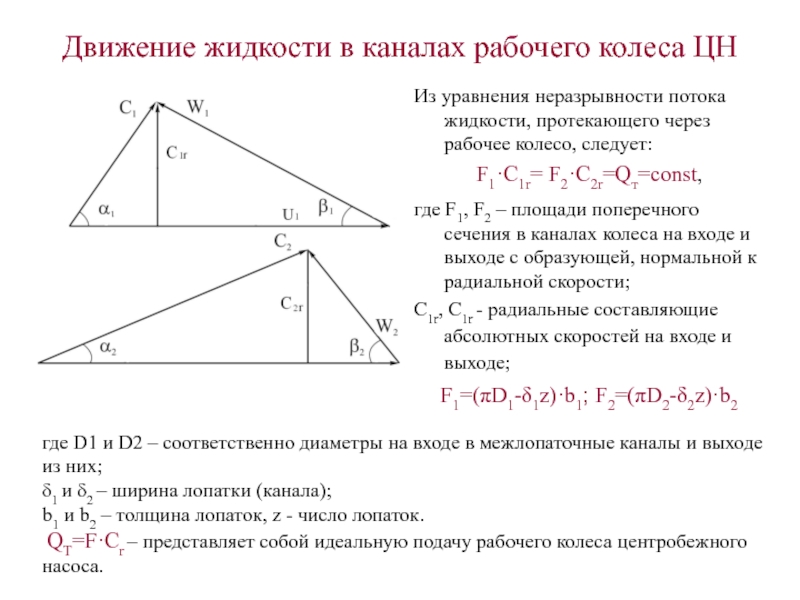

Из уравнения неразрывности потока

жидкости, протекающего через рабочее колесо, следует:

F1·C1r= F2·C2r=Qт=const,

где F1, F2

– площади поперечного сечения в каналах колеса на входе и выходе с образующей, нормальной к радиальной скорости;

C1r, C1r - радиальные составляющие абсолютных скоростей на входе и выходе;

F1=(πD1-δ1z)·b1; F2=(πD2-δ2z)·b2

где D1 и D2 – соответственно диаметры на входе в межлопаточные каналы и выходе из них;

δ1 и δ2 – ширина лопатки (канала);

b1 и b2 – толщина лопаток, z - число лопаток.

QT=F·Cr – представляет собой идеальную подачу рабочего колеса центробежного насоса.

Слайд 16Основное уравнение турбомашин Эйлера

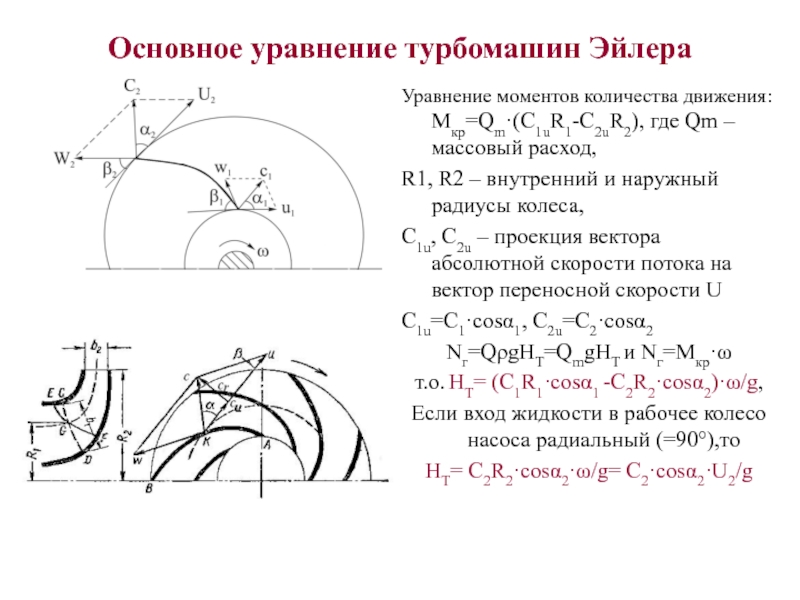

Уравнение моментов количества движения: Мкр=Qm·(C1uR1-C2uR2), где

Qm – массовый расход,

R1, R2 – внутренний и наружный

радиусы колеса,

С1u, C2u – проекция вектора абсолютной скорости потока на вектор переносной скорости U

С1u=C1·cosα1, C2u=C2·cosα2

Nг=QρgHT=QmgHT и Nг=Мкр·ω

т.о. НТ= (C1R1·cosα1 -C2R2·cosα2)·ω/g,

Если вход жидкости в рабочее колесо насоса радиальный (=90°),то

НТ= C2R2·cosα2·ω/g= C2·cosα2·U2/g

Слайд 17Теоретический напор. Уравнение Бернулли.

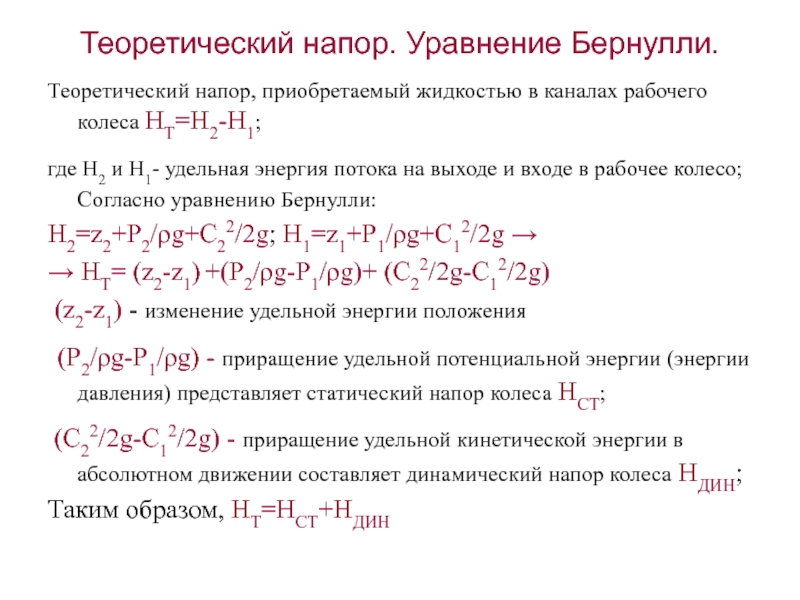

Теоретический напор, приобретаемый жидкостью в каналах рабочего

колеса НТ=Н2-Н1;

где Н2 и Н1- удельная энергия потока на

выходе и входе в рабочее колесо; Согласно уравнению Бернулли:

Н2=z2+P2/ρg+C22/2g; Н1=z1+P1/ρg+C12/2g →

→ НТ= (z2-z1) +(P2/ρg-P1/ρg)+ (C22/2g-C12/2g)

(z2-z1) - изменение удельной энергии положения

(P2/ρg-P1/ρg) - приращение удельной потенциальной энергии (энергии давления) представляет статический напор колеса НСТ;

(C22/2g-C12/2g) - приращение удельной кинетической энергии в абсолютном движении составляет динамический напор колеса НДИН;

Таким образом, НТ=НСТ+НДИН

Слайд 18Выбор угла установки лопатки на выходе

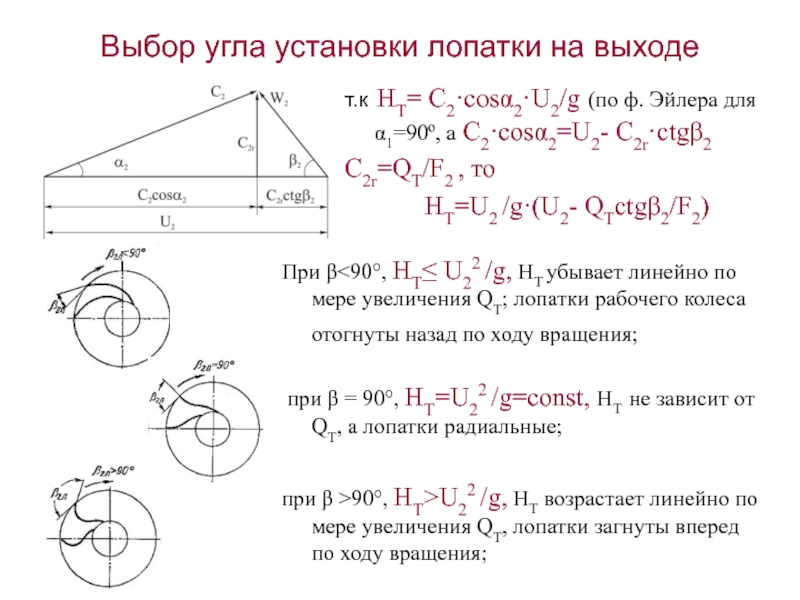

т.к НТ= C2·cosα2·U2/g (по ф.

Эйлера для α1=90º, а C2·cosα2=U2- С2r·ctgβ2

С2r=QT/F2 , то

НТ=U2 /g·(U2-

QTctgβ2/F2)

При β<90°, НТ≤ U22 /g, НT убывает линейно по мере увеличения QT; лопатки рабочего колеса отогнуты назад по ходу вращения;

при β = 90°, НТ=U22 /g=const, НT не зависит от QT, а лопатки радиальные;

при β >90°, НТ>U22 /g, НT возрастает линейно по мере увеличения QT, лопатки загнуты вперед по ходу вращения;

Слайд 19Выбор угла установки лопатки на выходе

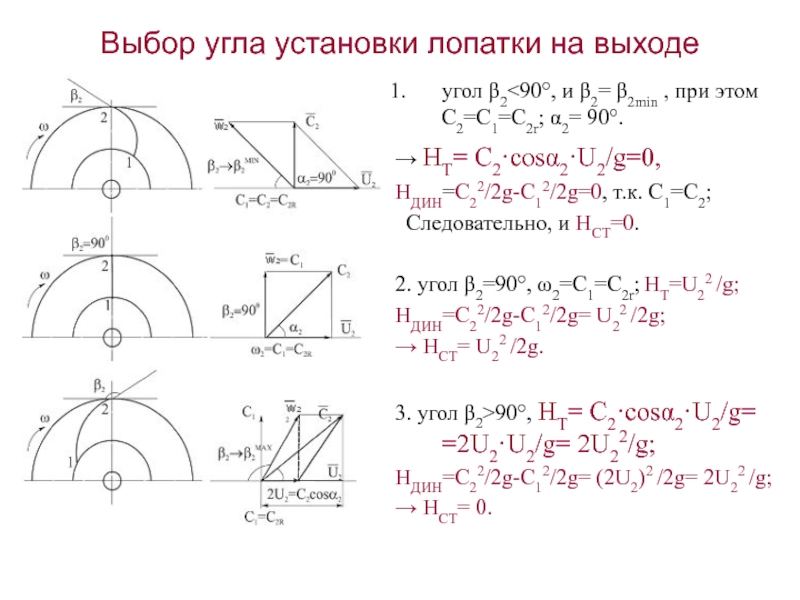

угол β2

, при этом C2=С1=С2r; α2= 90°.

→ НТ= C2·cosα2·U2/g=0,

НДИН=C22/2g-C12/2g=0,

т.к. С1=С2;

Следовательно, и НСТ=0.

2. угол β2=90°, ω2=С1=С2r; НТ=U22 /g;

НДИН=C22/2g-C12/2g= U22 /2g;

→ НСТ= U22 /2g.

3. угол β2>90°, НТ= C2·cosα2·U2/g= =2U2·U2/g= 2U22/g;

НДИН=C22/2g-C12/2g= (2U2)2 /2g= 2U22 /g;

→ НСТ= 0.

Слайд 20Выбор угла установки лопатки на выходе

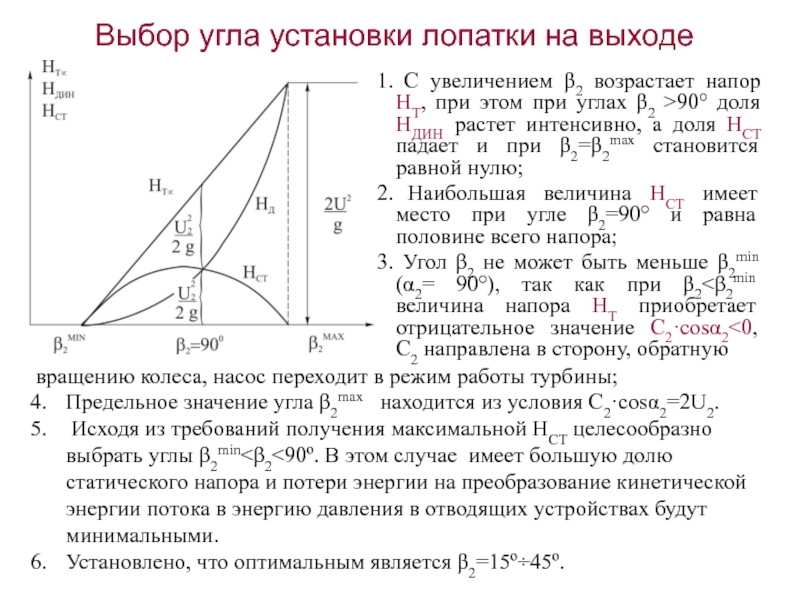

С увеличением β2 возрастает

напор НТ, при этом при углах β2 >90 доля НДИН

растет интенсивно, а доля НСТ падает и при β2=β2max становится равной нулю;

Наибольшая величина НСТ имеет место при угле β2=90 и равна половине всего напора;

Угол β2 не может быть меньше β2min (α2= 90°), так как при β2<β2min величина напора НТ приобретает отрицательное значение C2·cosα2<0, C2 направлена в сторону, обратную

вращению колеса, насос переходит в режим работы турбины;

Предельное значение угла β2max находится из условия C2·cosα2=2U2.

Исходя из требований получения максимальной НСТ целесообразно выбрать углы β2min<β2<90º. В этом случае имеет большую долю статического напора и потери энергии на преобразование кинетической энергии потока в энергию давления в отводящих устройствах будут минимальными.

Установлено, что оптимальным является β2=15º÷45º.

Слайд 21Влияние конечного числа лопаток на величину теоретического напора

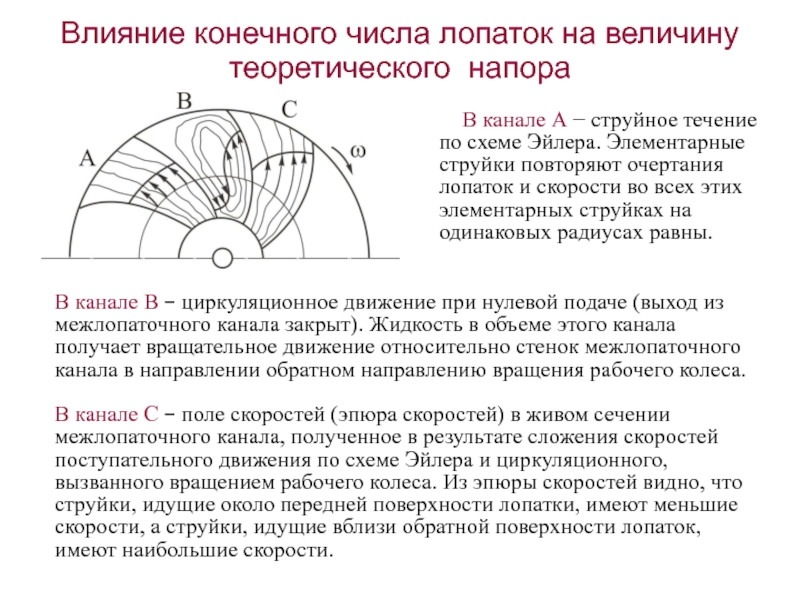

В канале

A − струйное течение по схеме Эйлера. Элементарные струйки повторяют

очертания лопаток и скорости во всех этих элементарных струйках на одинаковых радиусах равны.

В канале В − циркуляционное движение при нулевой подаче (выход из межлопаточного канала закрыт). Жидкость в объеме этого канала получает вращательное движение относительно стенок межлопаточного канала в направлении обратном направлению вращения рабочего колеса.

В канале С − поле скоростей (эпюра скоростей) в живом сечении межлопаточного канала, полученное в результате сложения скоростей поступательного движения по схеме Эйлера и циркуляционного, вызванного вращением рабочего колеса. Из эпюры скоростей видно, что струйки, идущие около передней поверхности лопатки, имеют меньшие скорости, а струйки, идущие вблизи обратной поверхности лопаток, имеют наибольшие скорости.

Слайд 22Влияние конечного числа лопаток на величину теоретического напора

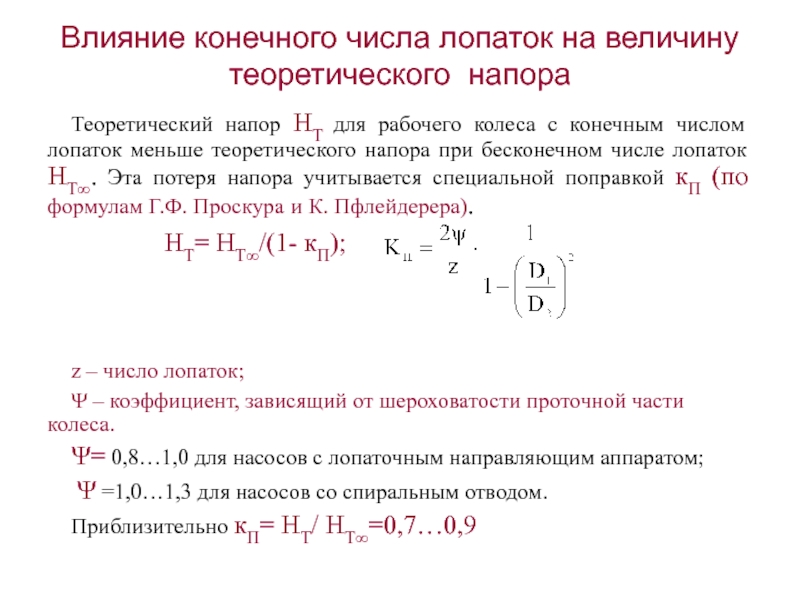

Теоретический напор НТ

для рабочего колеса с конечным числом лопаток меньше теоретического напора

при бесконечном числе лопаток НТ∞. Эта потеря напора учитывается специальной поправкой кП (по формулам Г.Ф. Проскура и К. Пфлейдерера).

НТ= НТ∞/(1- кП);

z – число лопаток;

Ψ – коэффициент, зависящий от шероховатости проточной части колеса.

Ψ= 0,8…1,0 для насосов с лопаточным направляющим аппаратом;

Ψ =1,0…1,3 для насосов со спиральным отводом.

Приблизительно кП= НТ/ НТ∞=0,7…0,9

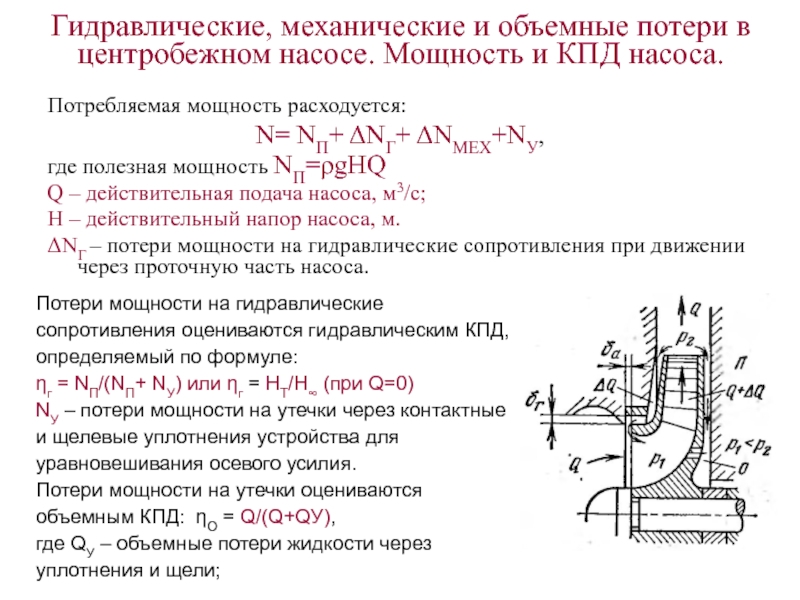

Слайд 23Гидравлические, механические и объемные потери в центробежном насосе. Мощность и

КПД насоса.

Потребляемая мощность расходуется:

N= NП+ ΔNГ+ ΔNМЕХ+NУ,

где

полезная мощность NП=ρgНQ

Q – действительная подача насоса, м3/с;

Н – действительный напор насоса, м.

ΔNГ – потери мощности на гидравлические сопротивления при движении через проточную часть насоса.

Потери мощности на гидравлические сопротивления оцениваются гидравлическим КПД, определяемый по формуле:

ηг = NП/(NП+ NУ) или ηг = НТ/Н∞ (при Q=0)

NУ – потери мощности на утечки через контактные

и щелевые уплотнения устройства для

уравновешивания осевого усилия.

Потери мощности на утечки оцениваются

объемным КПД: ηО = Q/(Q+QУ),

где QУ – объемные потери жидкости через

уплотнения и щели;

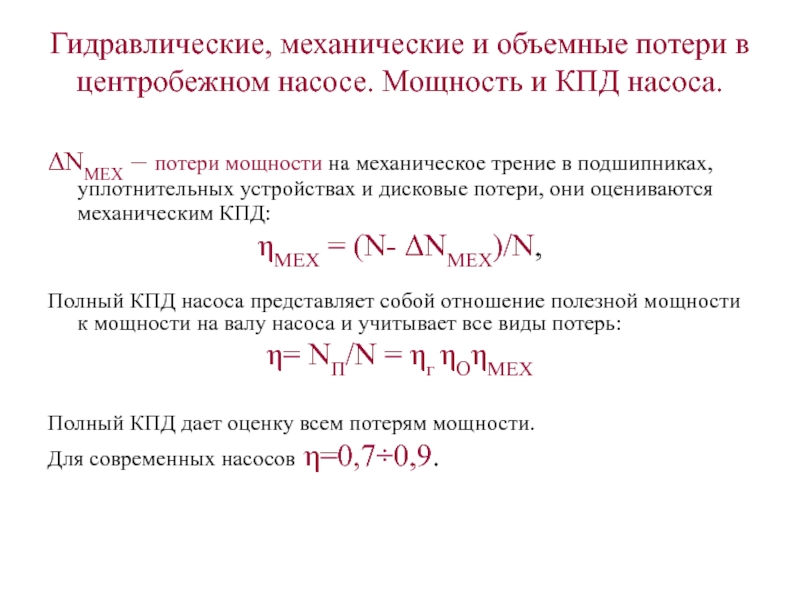

Слайд 24Гидравлические, механические и объемные потери в центробежном насосе. Мощность и

КПД насоса.

ΔNМЕХ – потери мощности на механическое трение в подшипниках,

уплотнительных устройствах и дисковые потери, они оцениваются механическим КПД:

ηМЕХ = (N- ΔNМЕХ)/N,

Полный КПД насоса представляет собой отношение полезной мощности к мощности на валу насоса и учитывает все виды потерь:

η= NП/N = ηг ηОηМЕХ

Полный КПД дает оценку всем потерям мощности.

Для современных насосов η=0,7÷0,9.