Слайд 1Моделирование технологических процессов

Лекция 11-12

Слайд 2Методы моделирования процесса термического окисления

Слайд 3Основные процессы, учитываемые при численном моделировании окисления

Точное моделирование окисления

и других термических операций, которые изменяют состав и структуру слоев

должно включать моделирование следующих процессов:

химические реакции на границах раздела слоев, состоящие из растворения частиц,

реакции частиц с материалом слоя,

образование нового слоя;

Слайд 4Основные процессы, учитываемые при численном моделировании окисления

сегрегация примеси на

границах раздела слоев;

диффузия примеси;

Слайд 5Основные процессы, учитываемые при численном моделировании окисления

экранирование потоков

частиц слоями и границами раздела;

механическая деформация слоевой структуры как

результат протекания химических реакций.

Слайд 6- решение уравнения растворения – диффузии – химической реакции для

частиц окислителя,

т.е. расчет процесса диффузии частиц окислителя с граничными

условиями на границах раздела в виде уравнений химических реакций/растворения;

Расчет окислительного процесса

Слайд 7- оценка скоростей образования и поглощения на границе раздела и

определение граничных условий для расчета механических напряжений;

- расчет механических напряжений;

Расчет

окислительного процесса

Слайд 8- вычисление граничных условий и решение уравнения диффузии примеси;

- расчет

изменения толщин слоев;

локальное обновление сетки в окрестности движущихся границ раздела,

интерполяция концентраций,

если необходимо, полное обновление сетки.

Расчет окислительного процесса

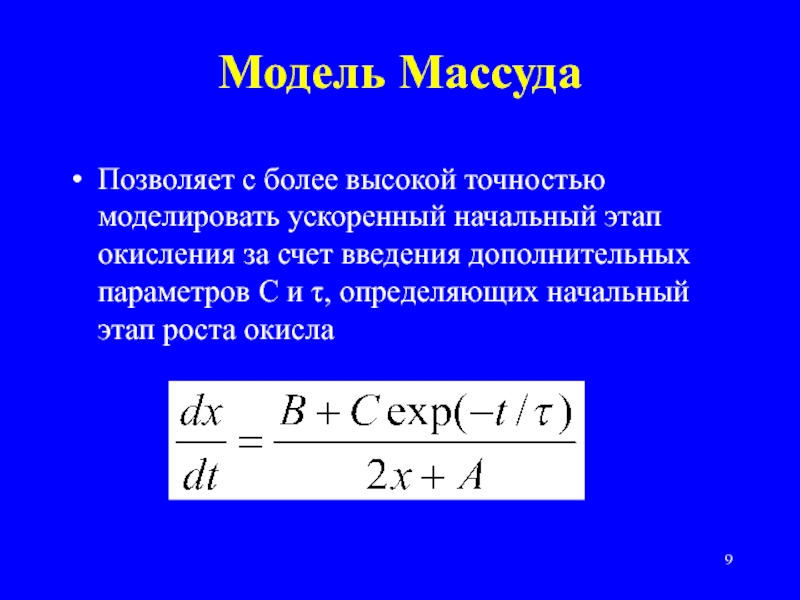

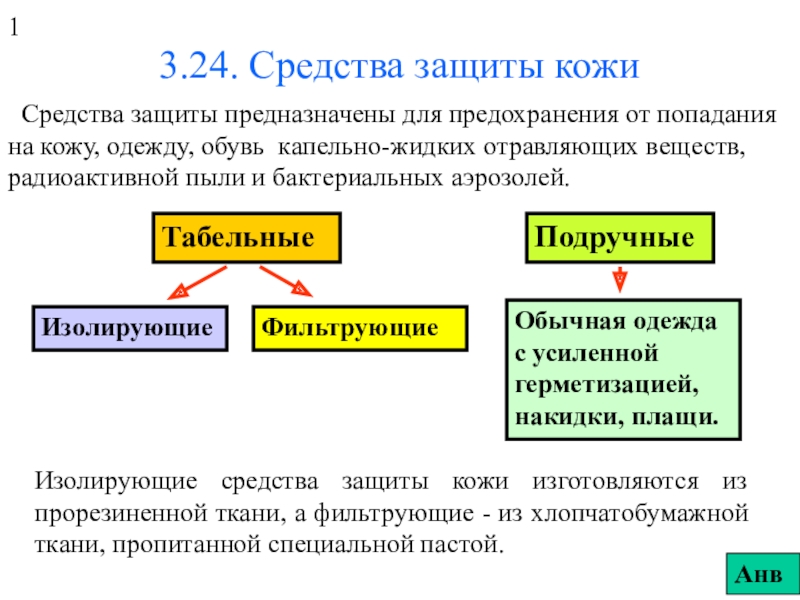

Слайд 9Модель Массуда

Позволяет с более высокой точностью моделировать ускоренный начальный

этап окисления за счет введения дополнительных параметров С и τ,

определяющих начальный этап роста окисла

Слайд 10Моделирование окисления в программе DIOS.

Используются два окислительных реагента –

кислород и пары воды.

Основной моделью, устанавливаемой по умолчанию при

расчете скорости роста окисла в одномерном случае, является модель Массуда

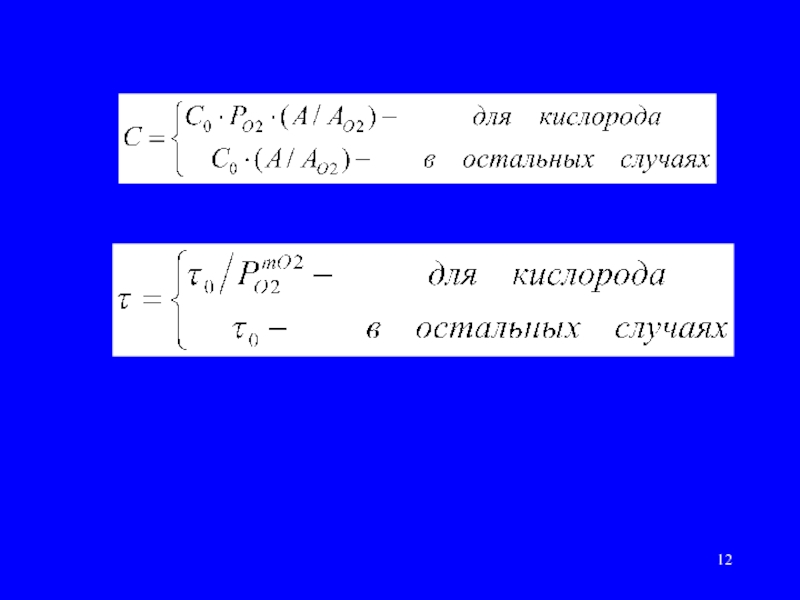

Константы А, В, С, τ определяются в зависимости от парциального давления окислительных реагентов, в общем случае для смешанной окислительной атмосферы произвольного состава

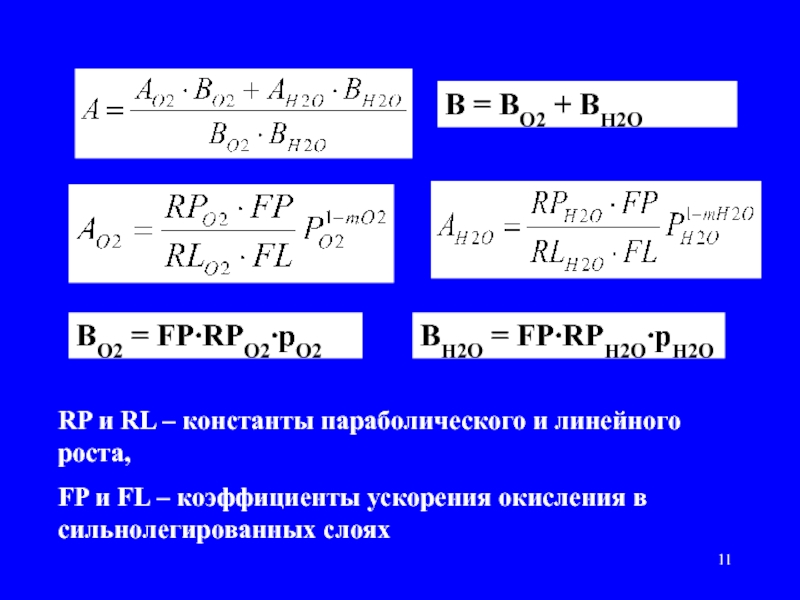

Слайд 11В = ВО2 + ВН2О

ВО2 = FP∙RPO2∙pO2

ВH2О =

FP∙RPH2O∙pH2O

RP и RL – константы параболического и линейного роста,

FP и FL – коэффициенты ускорения окисления в сильнолегированных слоях

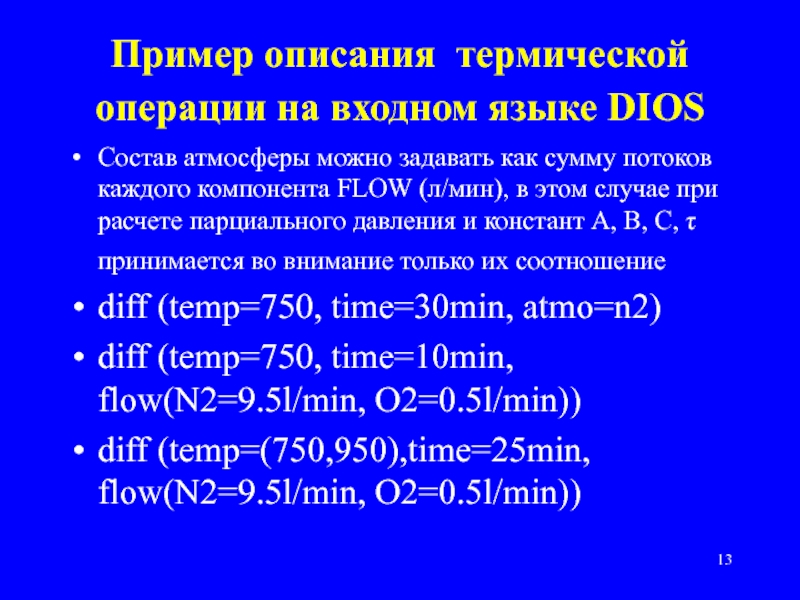

Слайд 13Пример описания термической операции на входном языке DIOS

Состав атмосферы

можно задавать как сумму потоков каждого компонента FLOW (л/мин), в

этом случае при расчете парциального давления и констант А, В, С, τ принимается во внимание только их соотношение

diff (temp=750, time=30min, atmo=n2)

diff (temp=750, time=10min, flow(N2=9.5l/min, O2=0.5l/min))

diff (temp=(750,950),time=25min, flow(N2=9.5l/min, O2=0.5l/min))

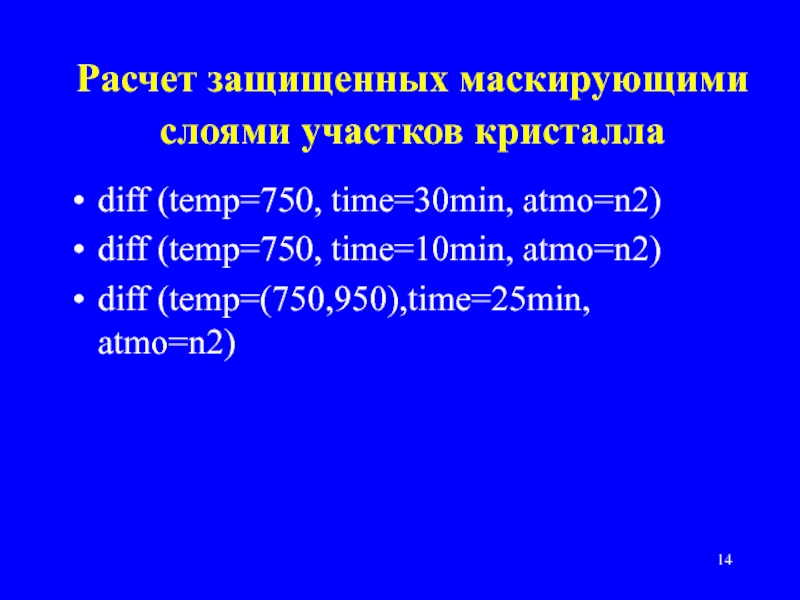

Слайд 14Расчет защищенных маскирующими слоями участков кристалла

diff (temp=750, time=30min, atmo=n2)

diff

(temp=750, time=10min, atmo=n2)

diff (temp=(750,950),time=25min, atmo=n2)

Слайд 15Двумерное моделирование процесса окисления

. Очень часто требуется провести окисление рельефной

поверхности

окисление отдельного участка подложки, не защищенного маской (локальное окисление).

В качестве маски при окислении используется нитрид кремния Si3N4, коэффициент диффузии кислорода в котором очень мал.

В подобных случаях окисление является существенно неодномерным.

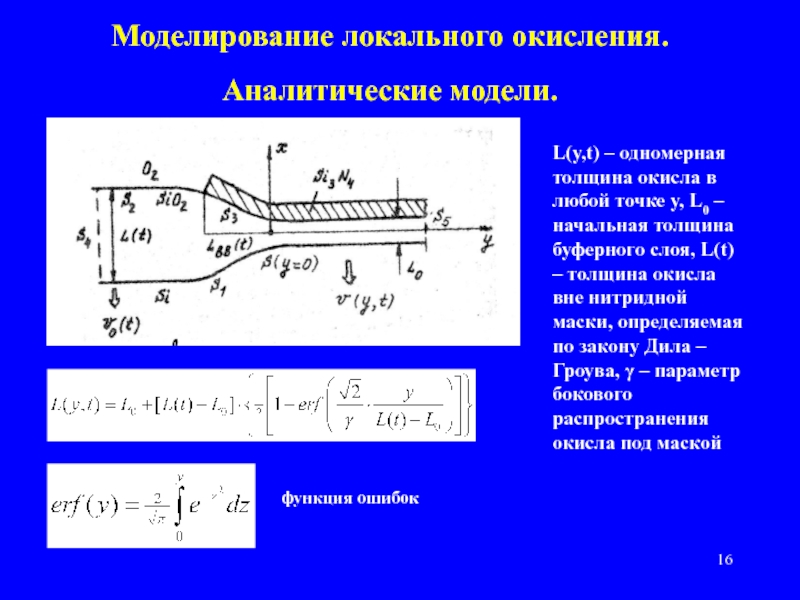

Слайд 16Моделирование локального окисления.

Аналитические модели.

L(y,t) – одномерная толщина окисла

в любой точке y, L0 – начальная толщина буферного слоя,

L(t) – толщина окисла вне нитридной маски, определяемая по закону Дила – Гроува, γ – параметр бокового распространения окисла под маской

функция ошибок

Слайд 17Составляющие численных моделей неодномерного роста окисла

исходная модель одномерного окисления (Массуда

или Дила-Гроува);

учет вязкоупругих свойств материалов;

моделирование перемещения межфазной границы в

пространстве;

решение уравнения диффузии в присутствии движущихся границ

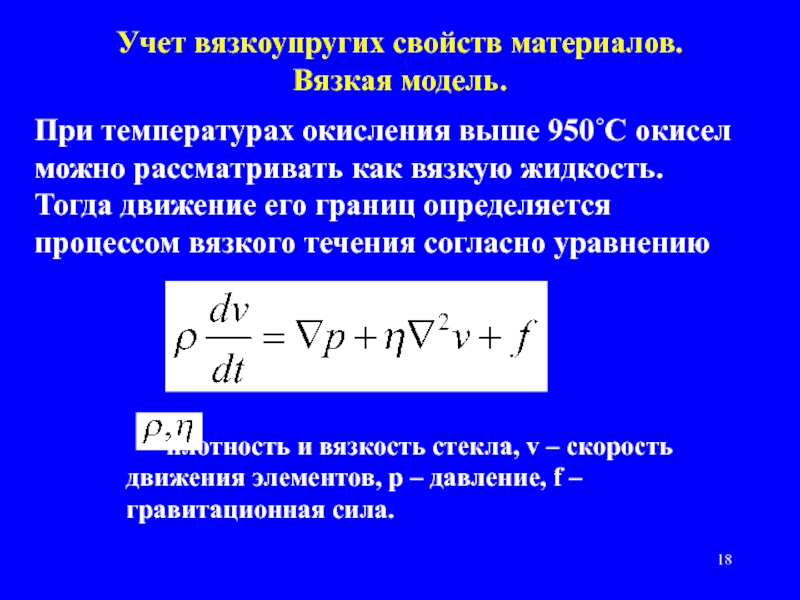

Слайд 18Учет вязкоупругих свойств материалов. Вязкая модель.

При температурах окисления выше 950˚С

окисел можно рассматривать как вязкую жидкость. Тогда движение его границ

определяется процессом вязкого течения согласно уравнению

плотность и вязкость стекла, v – скорость движения элементов, p – давление, f – гравитационная сила.

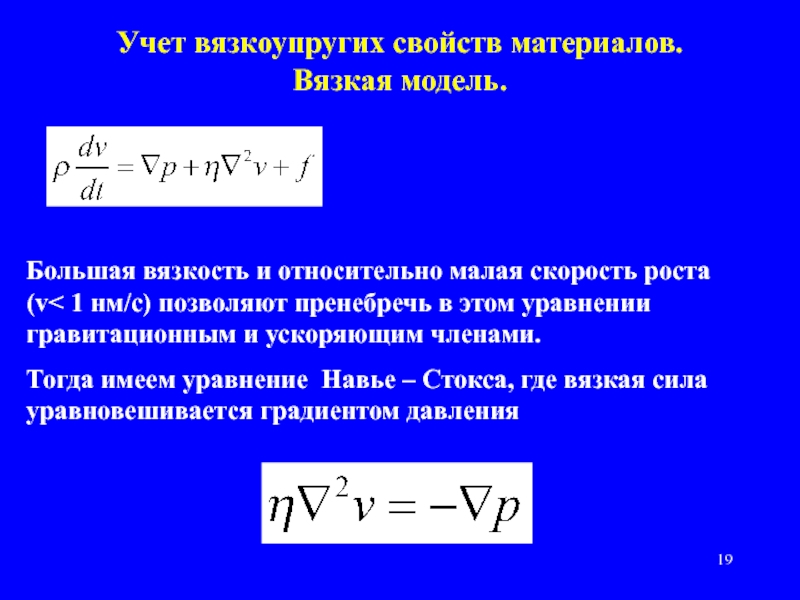

Слайд 19Учет вязкоупругих свойств материалов. Вязкая модель.

Большая вязкость и относительно малая

скорость роста (v< 1 нм/с) позволяют пренебречь в этом уравнении

гравитационным и ускоряющим членами.

Тогда имеем уравнение Навье – Стокса, где вязкая сила уравновешивается градиентом давления

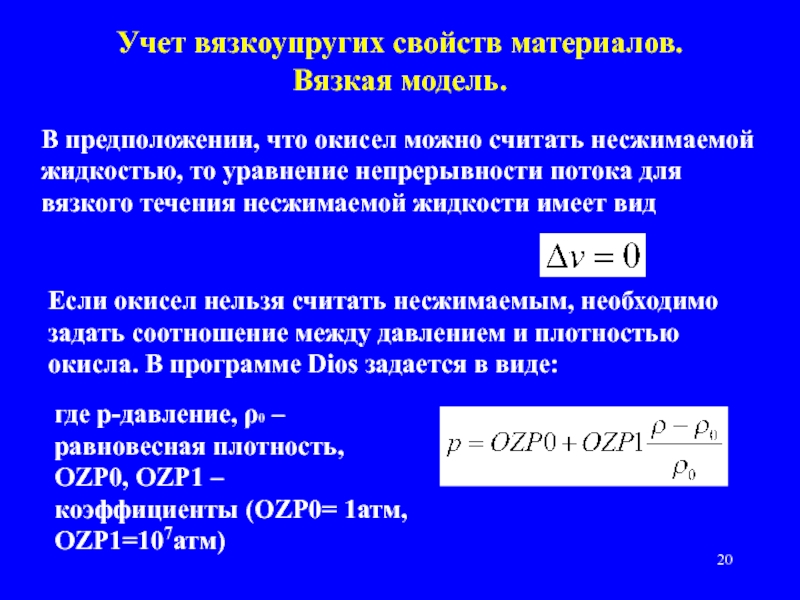

Слайд 20Учет вязкоупругих свойств материалов. Вязкая модель.

В предположении, что окисел можно

считать несжимаемой жидкостью, то уравнение непрерывности потока для вязкого течения

несжимаемой жидкости имеет вид

Если окисел нельзя считать несжимаемым, необходимо задать соотношение между давлением и плотностью окисла. В программе Dios задается в виде:

где p-давление, ρ0 – равновесная плотность, OZP0, OZP1 – коэффициенты (OZP0= 1атм, OZP1=107атм)

Слайд 21Вязкоупругая модель

Если принимать во внимание упругопластичные свойства окисла и

рассматривать его при температуре окисления как сжимаемую жидкость,

то необходимо

учитывать уравнение, описывающее соотношение между давлением и плотностью,

а также рассчитывать механические напряжения в структуре.

Слайд 22Вязкоупругая модель

В линейной вязкоупругой модели принимается линейная зависимость между

механическим напряжением и тензором деформаций в окисле.

В присутствии механических

напряжений константа скорости реакции окисления и коэффициент диффузии окислителя уменьшаются, это необходимо учесть при решении задачи с учетом механических напряжений

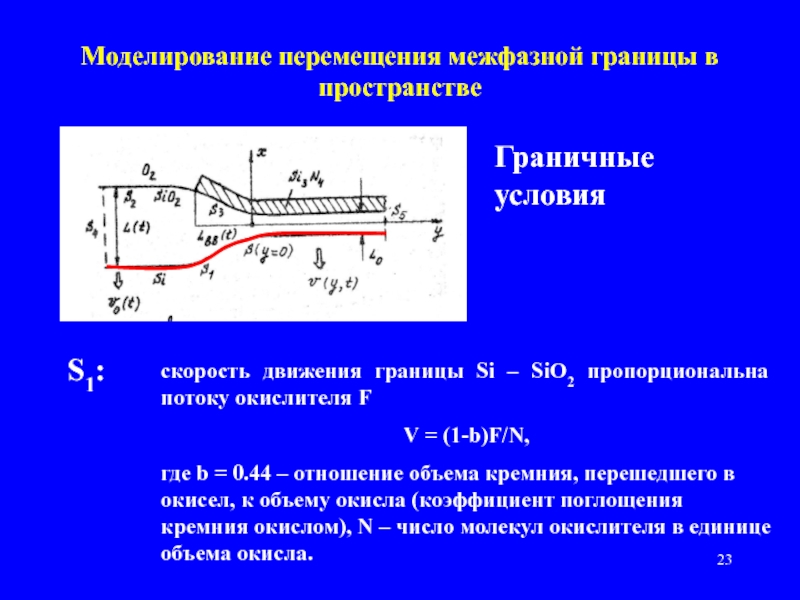

Слайд 23Моделирование перемещения межфазной границы в пространстве

Граничные условия

S1:

скорость движения

границы Si – SiO2 пропорциональна потоку окислителя F

V =

(1-b)F/N,

где b = 0.44 – отношение объема кремния, перешедшего в окисел, к объему окисла (коэффициент поглощения кремния окислом), N – число молекул окислителя в единице объема окисла.

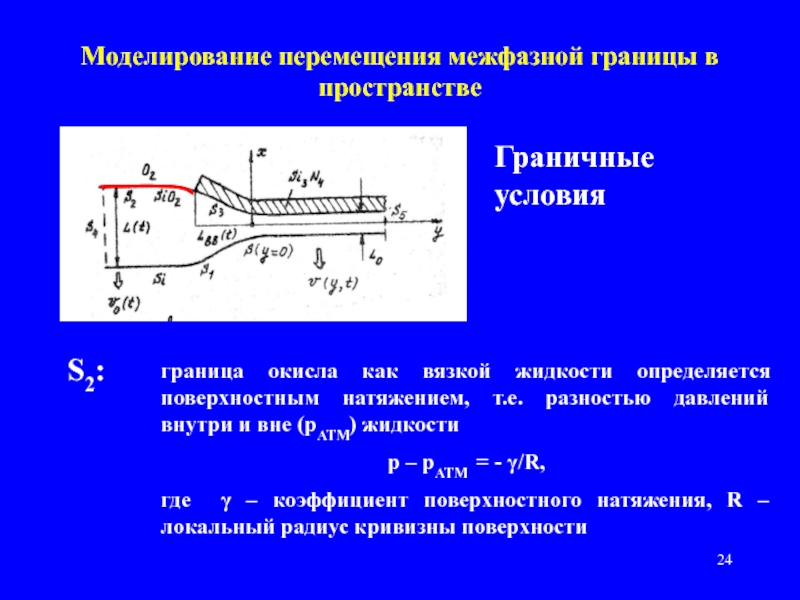

Слайд 24Моделирование перемещения межфазной границы в пространстве

Граничные условия

S2:

граница окисла

как вязкой жидкости определяется поверхностным натяжением, т.е. разностью давлений внутри

и вне (рАТМ) жидкости

p – pАТМ = - γ/R,

где γ – коэффициент поверхностного натяжения, R – локальный радиус кривизны поверхности

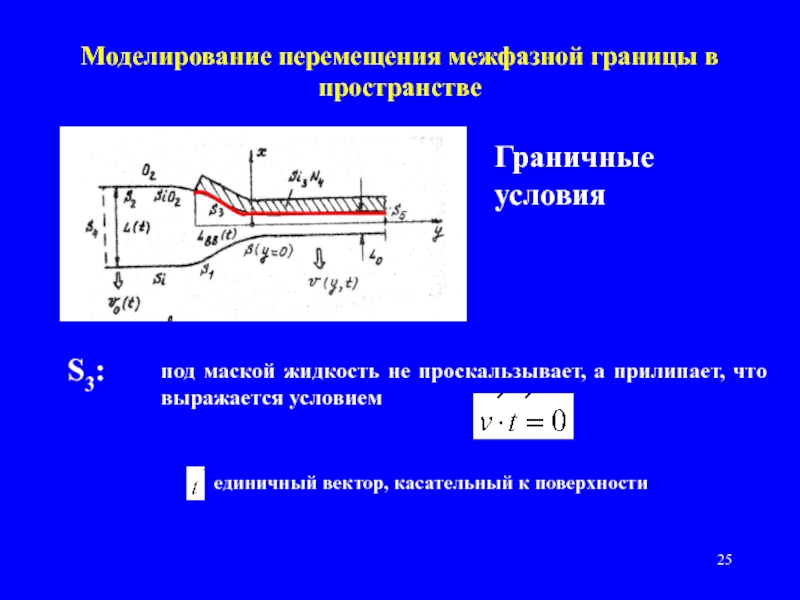

Слайд 25Моделирование перемещения межфазной границы в пространстве

Граничные условия

S3:

под маской

жидкость не проскальзывает, а прилипает, что выражается условием

единичный вектор, касательный

к поверхности

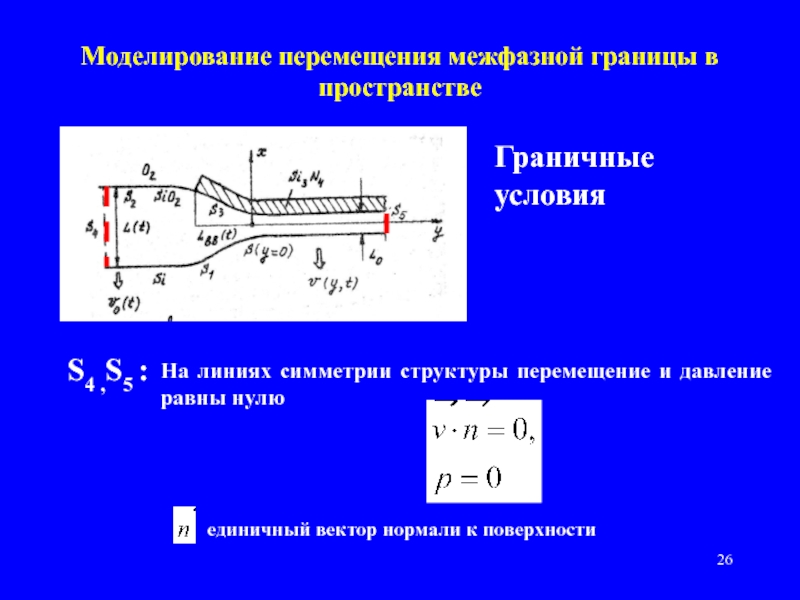

Слайд 26Моделирование перемещения межфазной границы в пространстве

Граничные условия

S4 ,S5

:

На линиях симметрии структуры перемещение и давление равны нулю

единичный

вектор нормали к поверхности

Слайд 27Силицидизация

Один из заключительных этапов формирования транзисторных структур.

Если силицидообразующий металл

и кремний контактируют во время высокотемпературного отжига, идет образования нового

слоя – слоя силицида.

К таким металлам относятся Ti, Ta, Co, W, Pt, Mo.

Взаимодействовать эти металлы могут с кремнием, поликремнием и кремний - германиевыми слоями SiGe.

Процесс силицидизации входит в число структурообразующих операций и моделируется наряду с отжигом и окислением.

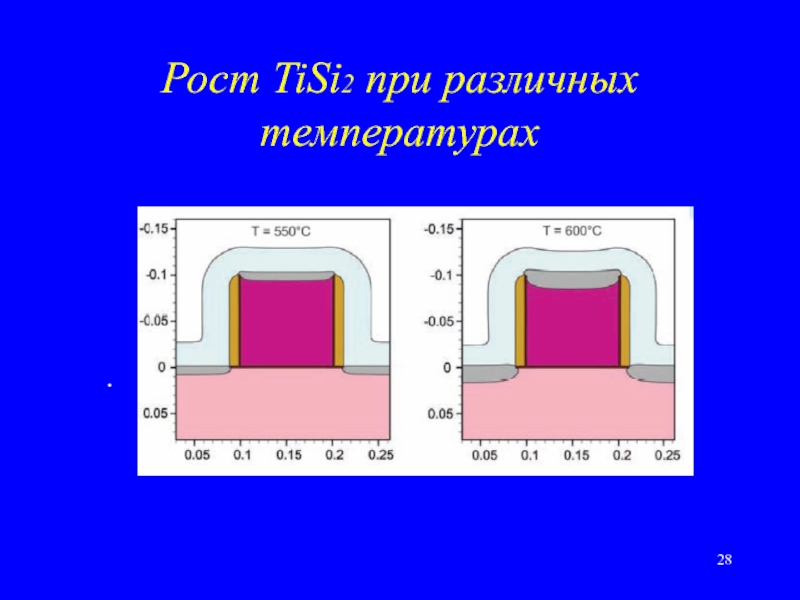

Слайд 28Рост TiSi2 при различных температурах

.

Слайд 29Структура модели силицидизации

Силицидизация с точки зрения моделирования– процесс еще более

сложный, чем окисление.

В окислении участвуют две твердых фазы кремний

и окисел, соответственно, моделируется два слоя переменной толщины.

Считается также, что в процессе окисления диффундируют только частицы окислителя, а диффузией кремния в окисел можно пренебречь.

В процессе силицидизации участвуют три слоя: кремний, силицид и силицидообразующий металл.

При силицидизации кремний является активно диффундирующей компонентой, также, как и металл, и подвижных границ в этой задаче уже не две, а три.

Слайд 30Параметрическая модель силицидизации

Когда высокая точность не обязательна, используется параметрическая модель.

Суть

модели: введение нового слоя силицида в местах протекания реакции металл

– кремний.

Рост силицида не моделируется, а сразу устанавливается его конечная толщина, оцениваемая по модифицированному уравнению Дила – Гроува.

Толщина металла остается неизменной, слой силицида углубляется в кремний.

Модель довольно грубая, бывает полезна, если важен сам факт появления нового слоя с определенными свойствами

Слайд 31Двумерное моделирование силицидизации

Генерация начального слоя силицида (в DIOS начальная толщина

силицида по умолчанию 2 нм) на всех границах, по которым

имеется контакт силицидообразующего металла и кремния в любом виде.

Наиболее точная модель учитывает две составляющие роста силицида:

растворение кремния в силициде, диффузия частиц кремния через силицид к границе с металлом и реакция на этой границе кремния и металла с образованием силицида

растворение металла в силициде, диффузия металла через силицид к границе с кремнием, взаимодействие металла с кремнием на этой границе с образованием силицида.

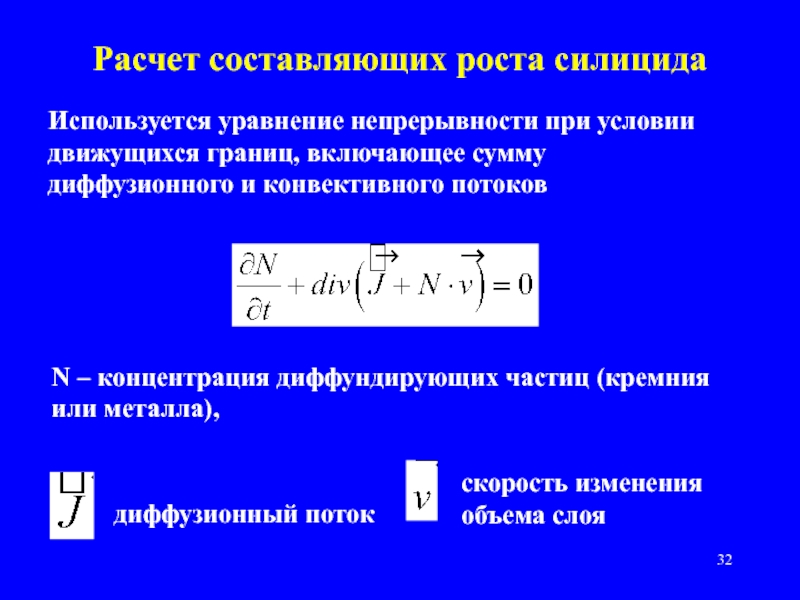

Слайд 32Расчет составляющих роста силицида

Используется уравнение непрерывности при условии движущихся границ,

включающее сумму диффузионного и конвективного потоков

N – концентрация диффундирующих

частиц (кремния или металла),

диффузионный поток

скорость изменения объема слоя

Слайд 33Расчет составляющих роста силицида

Граничные условия:

- для частиц кремния на границе

кремний – силицид реакция растворения, на границе силицид - металл

- химическая реакция образования силицида;

для частиц металла – реакции растворения и образования силицида меняются местами (границами)

Для точного моделирования необходимо также учитывать возникающие в структуре механические напряжения