Разделы презентаций

- Разное

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

На защиту представлен дипломный проект на тему: Исследование рациональных

Содержание

- 1. На защиту представлен дипломный проект на тему: Исследование рациональных

- 2. Основные функции процесса на установке печь-ковш можно

- 3. Условия, необходимые для положительной работы

- 4. достаточное раскисление шлака во время восстановления;

- 5. содержание FeO и MnO в ковшевом шлаке

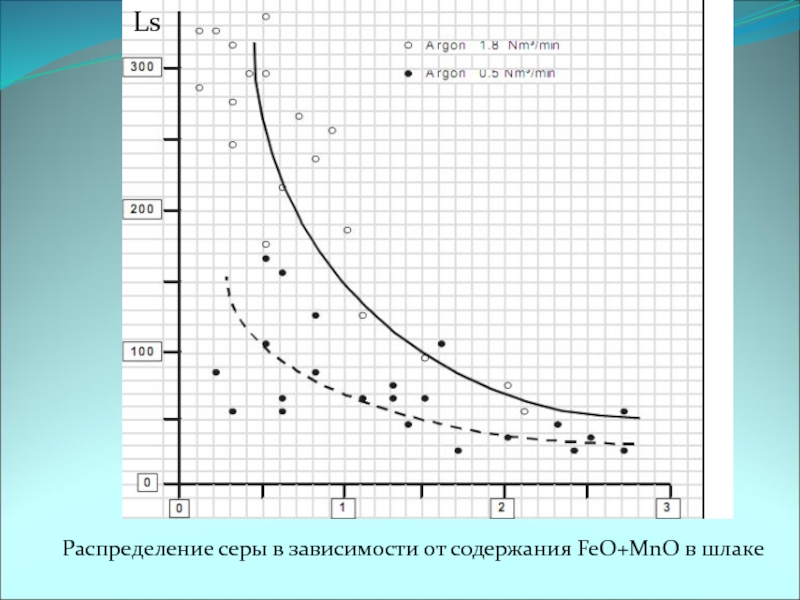

- 6. Распределение серы в зависимости от содержания FeO+MnO в шлаке Ls

- 7. Основные рафинировочные шлаки, применяемые в черной металлургии:алюмосиликатной

- 8. Рафинировочный шлак на установке печь-ковш

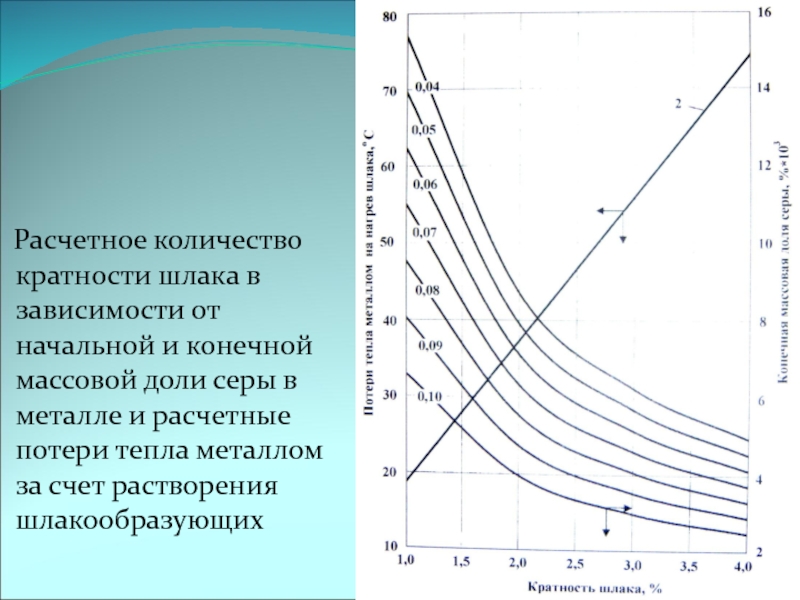

- 9. Расчетное количество кратности шлака в

- 10. Зависимость толщины слоя шлака и длины дуги

- 11. Для ускорения формирования жидкоподвижного рафинировочного шлака на

- 12. Разработка технологии выплавки и внепечной обработки стали

- 13. Для выплавки трансформаторной стали применяется жидкий передельный

- 14. Выпуск металла из конвертера осуществляется при получении

- 15. - корректировку химического состава путем ввода кусковых

- 16. В качестве шлакообразующих материалов на установке печь-ковш

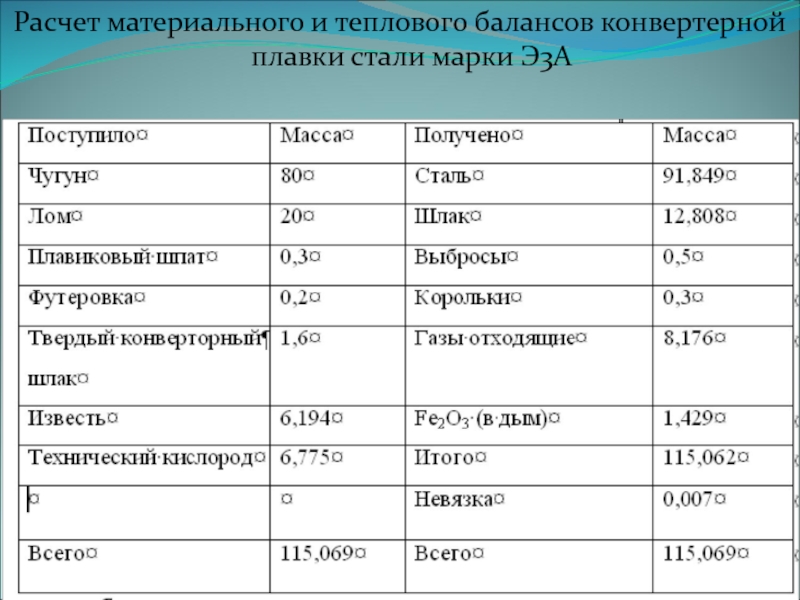

- 17. Расчет материального и теплового балансов конвертерной плавки стали марки Э3А

- 18. Расход силикомарганца маркиСМн 20= 0,35 (кг/100 кг

- 19. В разделе Менеджмент предприятия рассмотрены:Планирование себестоимости продукции ОАО «НЛМК - Факторы снижения себестоимости стали

- 20. Себестоимость 1 тонны стали марки Э3А составила 7390,28 руб..

- 21. Скачать презентанцию

Основные функции процесса на установке печь-ковш можно обобщить следующим образом: 1) Нагревание погруженными дугами. 2) Перемешивание и продувка жидкой стали инертным газом. 3) Рафинирование основным белым шлаком. 4) Инертный газ в

Слайды и текст этой презентации

Слайд 1На защиту представлен дипломный проект на тему:

«Исследование рациональных режимов

формирования рафинирующего шлака и доводки стали на установке печь-ковш »

Слайд 2Основные функции процесса на установке печь-ковш можно обобщить следующим образом:

1) Нагревание погруженными дугами.

2) Перемешивание и продувка жидкой стали

инертным газом. 3) Рафинирование основным белым шлаком.

4) Инертный газ в печи-ковше.

Слайд 3 Условия, необходимые для положительной работы установки печь-ковш:

металлургические параметры

стали на основе химического состава, температуры стали и плавильного процесса;

-количество оксидного шлака, выходящего из плавильного агрегата;

Слайд 4достаточное раскисление шлака во время восстановления; - футеровка ковша основным

огнеупорным материалом;

- компоненты шлака должны легко расплавляться;

Слайд 5содержание FeO и MnO в ковшевом шлаке должно быть снижено

до менее 1%, до того, как он приобретет белый цвет

и будут происходить металлургические реакции между сталью и шлаком (десульфурация, осаждение неметаллических включений).Слайд 7Основные рафинировочные шлаки, применяемые в черной металлургии:

алюмосиликатной (CaO - SiO2

- MgO - Al2O3)

фторсодержащей (CaO - SiO2 - СаF2

- Al2O3). Слайд 8 Рафинировочный шлак на установке печь-ковш должен отвечать следующим

требованиям:

- состав сыпучих материалов и очередность их подачи должны обеспечивать

максимально быстрое формирование жидкоподвижного шлака;- иметь хорошую десульфурирующую способность, т.е. обладать высокой сульфидной емкостью;

- обладать хорошими адгезионными свойствами по отношению к имеющимся в стали неметаллическим включениям;

- иметь относительно низкую температуру плавления и теплоемкость;

- не быть агрессивным по отношению к футеровке ковша;

- иметь минимальную газопроницаемость.

Слайд 9 Расчетное количество кратности шлака в зависимости от начальной

и конечной массовой доли серы в металле и расчетные потери

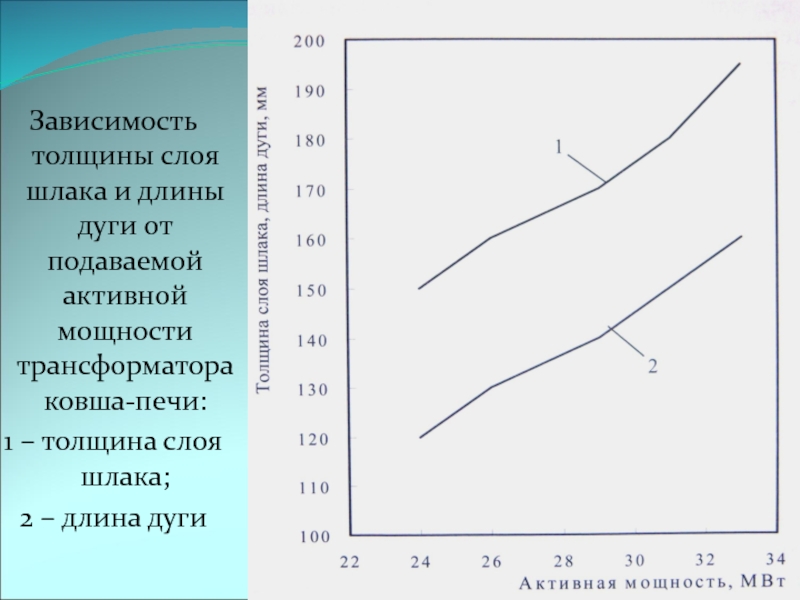

тепла металлом за счет растворения шлакообразующихСлайд 10Зависимость толщины слоя шлака и длины дуги от подаваемой активной

мощности трансформатора ковша-печи:

1 – толщина слоя шлака;

2 –

длина дуги Слайд 11Для ускорения формирования жидкоподвижного рафинировочного шлака на установке печь-ковш рекомендуется:

иметь

определенный гранулометрический состав шлакообразующих смесей (5-50 мм),

несколько перегревать металл

в начале рафинирования, увеличивать долю флюсующих составляющих (СаF2 и Аl2O3),

начинать присадку шлакообразующих именно с них,

иметь определенную толщину шлакового слоя.

Слайд 12Разработка технологии выплавки и внепечной обработки стали марки Э3А

Химический состав

анизотропной электротехнической стали марки ЭЗА, %:

С 0,03-0,038; Si 3,05-3,25;

Мn 0,28-0,38; S н.б 0,008; Р н.б. 0,015; Al 0.014-0.019; Cu 0,5-0,6; N 0,010-0,013 Слайд 13Для выплавки трансформаторной стали применяется жидкий передельный десульфурированный чугун с

содержанием серы 0,01%, стальной лом 1 сорта.

Для легирования анизотропной

стали используют медный лом или кусковые отходы меди и сплавы на медной основе по ГОСТ 1639 класса "А", группы I, сортов 1-3.Для раскисления и легирования применяют следующие материалы: силикомарганец, ферросилиций ФС 75 1-2 сорта (при необходимости используют ФС65 или ФС70 1-2 сорта), марганец металлический, марганец азотированный, алюминий гранулированный, алюминиевую катанку.

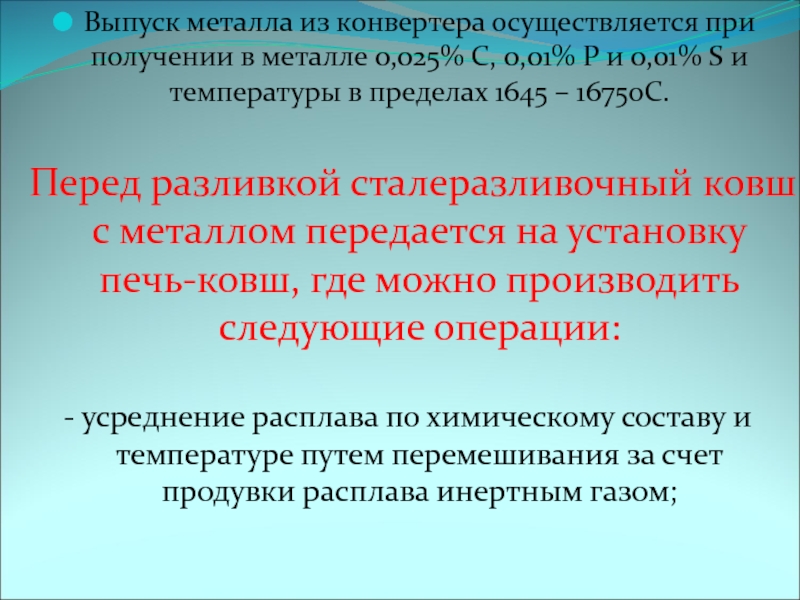

Слайд 14Выпуск металла из конвертера осуществляется при получении в металле 0,025%

С, 0,01% Р и 0,01% S и температуры в пределах

1645 – 1675оС.Перед разливкой сталеразливочный ковш с металлом передается на установку печь-ковш, где можно производить следующие операции:

- усреднение расплава по химическому составу и температуре путем перемешивания за счет продувки расплава инертным газом;

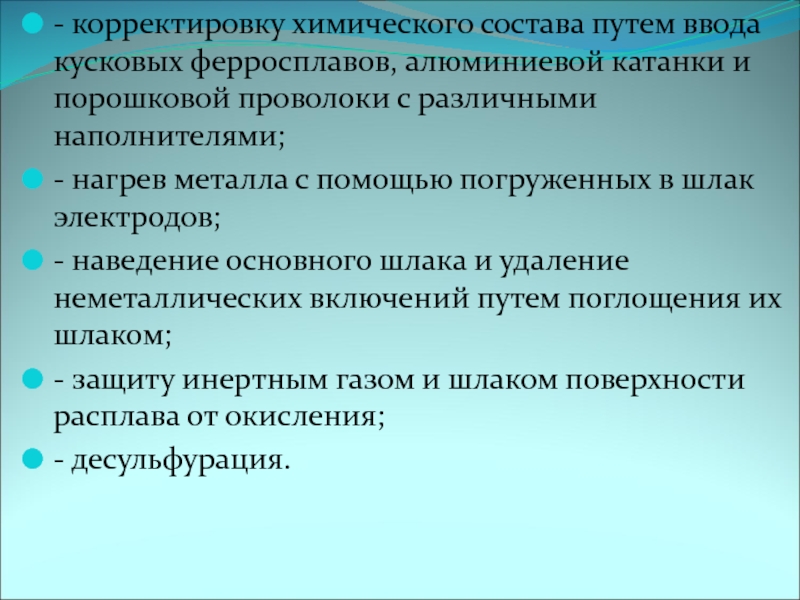

Слайд 15- корректировку химического состава путем ввода кусковых ферросплавов, алюминиевой катанки

и порошковой проволоки с различными наполнителями;

- нагрев металла с помощью

погруженных в шлак электродов;- наведение основного шлака и удаление неметаллических включений путем поглощения их шлаком;

- защиту инертным газом и шлаком поверхности расплава от окисления;

- десульфурация.

Слайд 16В качестве шлакообразующих материалов на установке печь-ковш применяются:

- известь металлургическую

марки ИС-1 первого сорта (ТУ 14-106-506-96, сумма массовых долей оксидов

кальция и магния не менее 92 %, при массовой доле оксида магния не более 6 %, массовая доля потерь при прокаливании (П.П.П.) - не более 5 %);- плавиковый шпат;

- полупродукт высокоглиноземистый из шлака алюмотермического производства феррохрома.

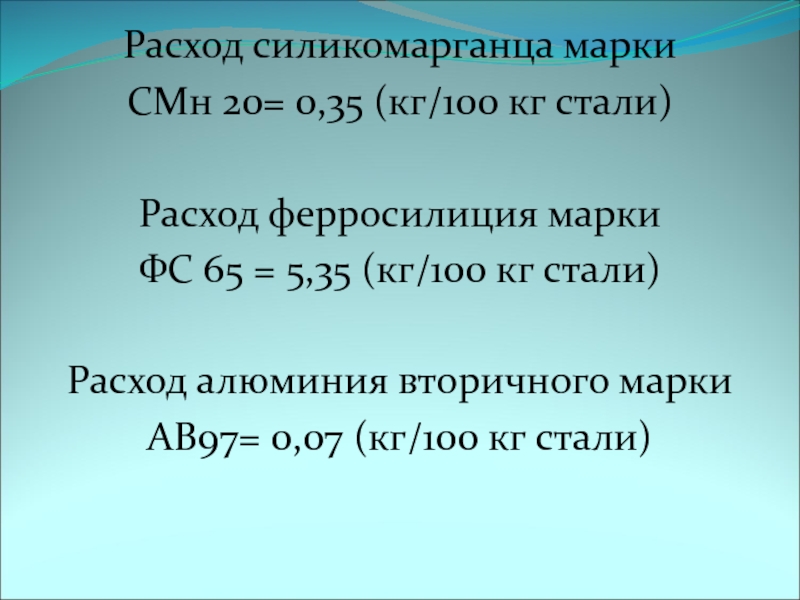

Слайд 18Расход силикомарганца марки

СМн 20= 0,35 (кг/100 кг стали)

Расход ферросилиция

марки

ФС 65 = 5,35 (кг/100 кг стали)

Расход алюминия вторичного

маркиАВ97= 0,07 (кг/100 кг стали)