Разделы презентаций

- Разное

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Направление подготовки бакалавров Химическая технология Материаловедение и

Содержание

- 1. Направление подготовки бакалавров Химическая технология Материаловедение и

- 2. Керамические материалыКерамические материалы один из самых древних

- 3. Керамические материалыКерамические материалы достаточно сложны как по

- 4. Керамические материалы.

- 5. Свойства и применение керамических материалов.Слайд 12.03 Керамические

- 6. Технология изготовления изделий из композиционных материаловКерамическая технология

- 7. Технология консолидацииКонсолидация состоит из процессов: Формования СпеканияФормование1.

- 8. Спекание При спекании происходит уменьшение пористости и

- 9. Обработка и контроль керамикиОбработка керамики сложный процесс,

- 10. Классификация керамических материалов.Слайд 12.02 Керамика стала первым

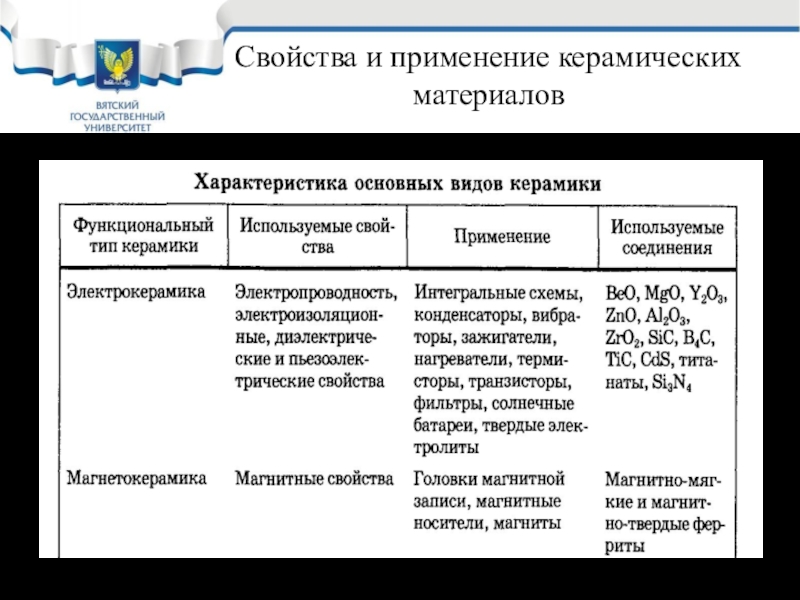

- 11. Свойства и применение керамических материалов

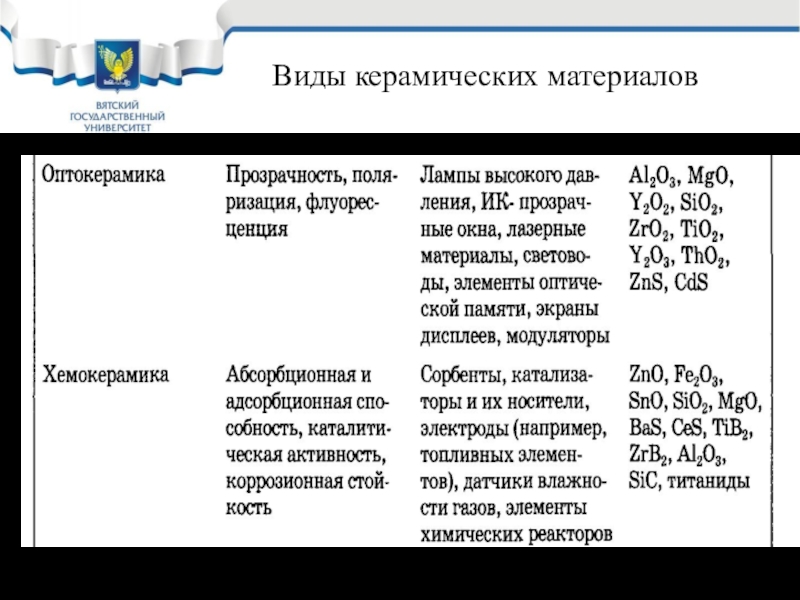

- 12. Виды керамических материалов

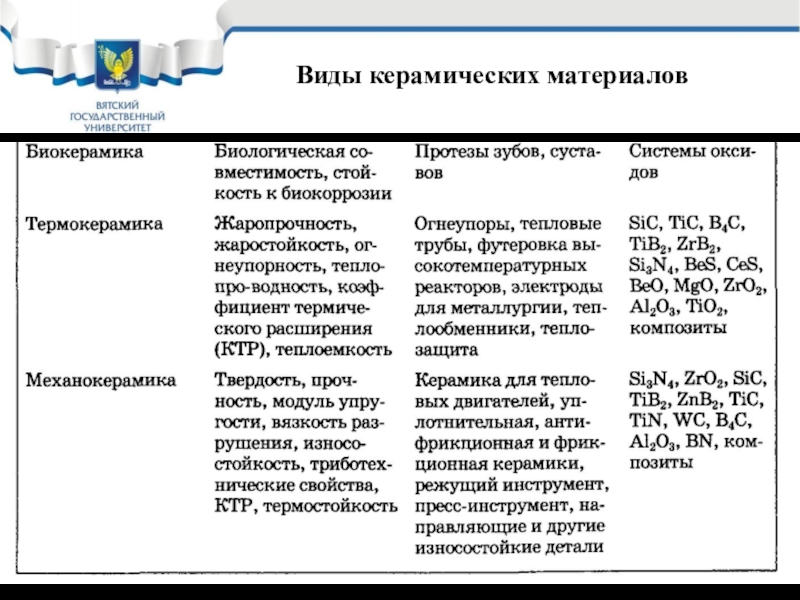

- 13. Виды керамических материалов

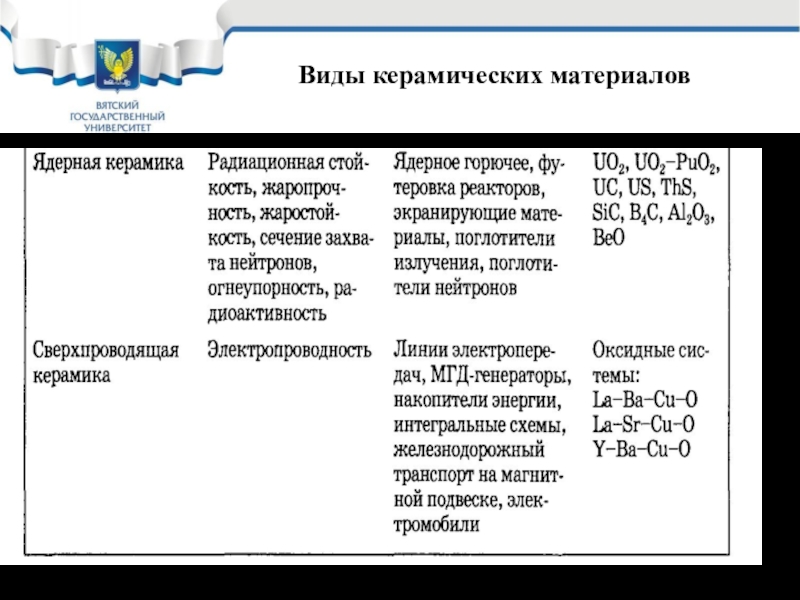

- 14. Виды керамических материалов

- 15. Свойства и применение керамических материалов.Слайд 12.04

- 16. Керамические материалы в строительстве - по

- 17. Сырье для производства строительной керамикиОсновное сырье: природные

- 18. Технология изготовления строительной керамики Технология изготовления включает

- 19. Обжиг керамических материаловПри обжиге идут следующие процессы:Испарение

- 20. Виды строительной керамикиПо конструктивному назначению различают следующие

- 21. Стеновые керамические материалыКерамический кирпич 250х120х65 и 250х120х88

- 22. Тротуарная (дорожная) керамика)Включает в себя различные кирпичи

- 23. Керамические плиткиКерамические плитки для полов и стен

- 24. КерамогранитКерамогранит (керамический гранит, керогранит) — искусственный отделочный материал.

- 25. Керамические материалы в строительстве

- 26. Санитарно-техническая керамикаСанитарно-техническая керамика – раковины, сливные бачки,

- 27. Трубы керамическиеТрубы керамические канализационные применяются для устройства

- 28. КерамзитКерамзит — лёгкий пористый строительный материал, получаемый путём

- 29. Вермикулит Изоляционный материал близкий к керамике. Получается

- 30. Скачать презентанцию

Слайды и текст этой презентации

Слайд 1Направление подготовки бакалавров

«Химическая технология»

Материаловедение и технология конструкционных

материалов

Слайд 2Керамические материалы

Керамические материалы один из самых древних конструкционных материалов, использовавшихся

в производстве:

1. Посуды, украшений:

2. В строительстве

Посуда и украшения:

Гончарная керамика,

стекло, фарфор, фаянс,

майолика, терракота

Слайд 3Керамические материалы

Керамические материалы достаточно сложны как по химическому составу, так

и по структуре.

По химическому составу – это оксиды, карбиды, нитриды,

бориды, сульфиды или их смесь.По структуре в их составе всегда есть:

1. кристаллическая составляющая;

2. аморфная (стекло-фаза);

3. газовая составляющая (поры в керамике, определяющие ее теплоизоляционные свойства)

Слайд 5Свойства и применение керамических материалов.

Слайд 12.03

Керамические материалы имеют два основных

недостатка: хрупкость и сложность изготовления деталей и их обработки.

В то

же время им присущи свойства, которые зачастую отсутствуют у металлов: Жаропрочность;

Отличная коррозионная стойкость;

Малая теплопроводность;

Жаропрочность керамики такова, что при температурах порядка 1000 ° С она прочнее любых сплавов и даже суперсплавов.

Хорошие оптические свойства.

Слайд 6Технология изготовления изделий из композиционных материалов

Керамическая технология предусматривает следующие основные

этапы:

1. Получение исходных порошков;

2 Консолидацию порошков (изготовление

компактных материалов);Обработка полученных изделий;

Контроль изделий.

При производстве высококачественной керамики с высокой однородностью используют порошки исходных материалов с размером частиц до 1 мм. (Наиболее трудоемкий процесс)

Слайд 7Технология консолидации

Консолидация состоит из процессов:

Формования

Спекания

Формование

1. Прессование под действием

давления;

2. Пластическое формование ( выдавливание через мундштук формовочных масс

с пластификаторами;3. Литье с использованием жидких суспензий порошков.

Слайд 8Спекание

При спекании происходит уменьшение пористости и усадка, в результате

получается монолит.

Спекание производиться при атмосферном и повышенном давлении до

1500кН. Температура спекания 2000 – 2200 о СЧасто применяют совмещенные методы консолидации: формование со спеканием, синтез образующегося соединения с одновременным формованием и спеканием.

Слайд 9Обработка и контроль керамики

Обработка керамики сложный процесс, т.к. она с

трудом поддается механической обработке. Поэтому задача получить при консолидации практически

готовое изделие.Доводка производится алмазными кругами, электрофизической, ультразвуковой и лазерной обработкой.

При контроле изделий используют рентгеновскую и ультразвуковую дефектоскопию

Слайд 10Классификация керамических материалов.

Слайд 12.02

Керамика стала первым конкурентоспособным по сравнению с

металлами классом материалов для использования при высоких температурах.

Известны следующие виды

керамических материалов: Электрокерамика;

Магнитокерамика;

Оптокерамика;

Хемокерамика;

Биокерамика;

Термокерамика;

Механокерамика;

Ядерная керамика;

Сверхпроводящая керамика.

Слайд 15Свойства и применение керамических материалов.

Слайд 12.04

Изготовление режущего инструмента;

Детали

двигателей (керамические двигатели);

Специальное назначение:

В настоящее время в основном керамика

применяется в следующих областях:- Хранение радиоактивных отходов;

- Тепловая защита головных частей ракет;

Изготовление броневой защиты военной техники и бронежилетов.

В связи и компьютерной технике.

В строительстве: кирпич, плитки, черепица

Слайд 16Керамические материалы в строительстве

- по температуре плавления: легкоплавкие

(с температурой плавления ниже 1350 С, тугоплавкие (1350-1580 С), огнеупорные

(1580-2000 С), высшей огнеупорности (более 2000 С).Преимущества керамики

1. Высокая твердость и износостойкость, прочность на сжатие;

2. Термостойкость и жаропрочность;

3. Низкая теплопроводность;

4. Высокая коррозионная стойкость;

5. Экологичность;

6. Красивый внешний вид.

7. Доступность сырья.

Слайд 17Сырье для производства строительной керамики

Основное сырье: природные каолины и глины.

Каолин

- минерал белого цвета, основа каолинит (Al2O3.2SiO2 .2H2O): с чаcтицами

0,01 мм. Малопластичны.Глины характеризуются разнообразным составом: в них есть каолинит, монтмориллонит Al2O3.4SiO2 .nH2O (0,005мм) галлуазит Al2O3.2SiO2 .4H2O. Глины с 85-90% частиц меньше 0,001мм называются бентонитами, они очень пластичны.

Пластичность глин основное их свойство, чем больше в них мелких частиц, тем они пластичнее. Для производства лучше подходят умеренно пластичные глины. Малопластичные (тощие) глины плохо формуются, высокопластичные дают большую усадку при сушке, растрескиваются и требуют отощения.

Слайд 18Технология изготовления строительной керамики

Технология изготовления включает в себя следующие

операции:

Добыча глины (карьеры);

Подготовка сырьевой массы (удаление, смешение, увлажнение)

Формование изделий (пластическое

формование, с помощью прессов, литье в формы);Сушка туннельные или камерные сушилки 16-36 часов при t = 120 - 150 С для избежания неравномерной усадки при обжиге.

Обжиг в туннельных печах при температуре 900-1100 С для кирпича, камня, керамзита и до 1300-1800 С для огнеупорной керамики.

Слайд 19Обжиг керамических материалов

При обжиге идут следующие процессы:

Испарение свободной влаги (до

200 С);

Выгорание органических примесей (300-400 С);

Удаление химически связанной влаги (500-600

С);Разложение минералов глины на отдельные оксиды (700-800 С);

Образование новых соединений между оксидами, например муллита 3Al2O3.2SiO2 и расплавление легкоплавких составляющих глины (950-1050 С).

Пережог (железняк) ведет к потемнению кирпича, деформации его и к оплавлению;

Недожог – пониженная прочность, водо- и морозостойкость, кирпич имеет алый цвет.

Слайд 20Виды строительной керамики

По конструктивному назначению различают следующие группы:

Стеновые (кирпич обычный

и пустотелый, стеклянные блоки),

Фасадные (кирпич и камни лицевые, керамические

плитки)Изделия для внутренней облицовки стен и полов (глазурованные плитки и фасонные детали к ним: пояски, карнизы, уголки);

Дорожные изделия (кирпич, тротуарная плитка)

Изделия для перекрытий (балки, панели, специальные камни);

Кровельные изделия (черепица);

Санитарно-технические изделия и трубы (умывальники, унитазы, ванны, керамические трубы);

Теплоизоляционные материалы(керамзит);

Огнеупорные и химически стойкие (кирпич и плитки) футеровка.

Слайд 21Стеновые керамические материалы

Керамический кирпич 250х120х65 и 250х120х88 может быть полнотелым

и пустотелым;

Марки по прочности М75, М100,

М125, М150, М175, М200,

М250, М300.Марки по морозостойкости F25, F35, F50, F75, F100, F300

Водопоглощение 6-16%;

Пустотелый кирпич дает экономию сырья, но его не применяют для фундаментов,

цоколей, для наружного и

внутреннего ряда стен.

Слайд 22Тротуарная (дорожная) керамика)

Включает в себя различные кирпичи

и плитки:

Кирпич клинкерный

220х110х65,

Большее содержание Al2O3 и более высокая

плотность, прочность

М400,М700, М1000, морозостойкость F50-100,

водопоглощение – 2-6% (дороги, полы

предприятий, агрессивные кислотные среды)

Применяется также как отделочный и для

кладки печей.

Тротуарная плитка самых разнообразных

конфигураций и цветов (долговечность,

декоративность, экологичность)

Слайд 23Керамические плитки

Керамические плитки для полов и стен один из самых

распространенных керамических облицовочных материалов.

Выпускаются разнообразных размеров и цветов.

Поверхность глазурованная и

не глазурованная, гладкая и рифленая.Красиво, экологично, водостойко.

Слайд 24Керамогранит

Керамогранит (керамический гранит, керогранит) — искусственный отделочный материал.

Производится методом полусухого

прессования из пресс-порошка при давлении 400—500 кг/см2, с последующим обжигом

при температуре 1200—1300 °C.Пресс-порошок, в свою очередь, получают из шликера, который представляет собой тщательно гомогенизированную смесь сырьевых компонентов: беложгущиеся глины и каолины, кварцевый песок, плавни (полевые шпаты и пегматиты), вода.

Преимущества: высокая твердость, устойчивость к истиранию, влаге и перепаду температур, красивый внешний вид, экологичность, но дороже и тяжелее керамической плитки.

Слайд 25Керамические материалы в строительстве

Черепица

Старейший

искусственный кро-

вельный материал. Долговечность

До 300 лет. Высокая декоративность,

но большой вес

и трудоемкость устройства, требует большого уклонаКровли (не менее 30%).

Слайд 26Санитарно-техническая керамика

Санитарно-техническая керамика – раковины, сливные бачки, унитазы, биде и

другие изделия производятся из фарфора, полуфарфора, фаянса.

Более 30 видов

различных изделийСлайд 27Трубы керамические

Трубы керамические канализационные применяются для устройства безнапорных сетей канализации,

транспортирующих промышленные (агрессивные и неагрессивные), бытовые и дождевые воды. Длина

труб 1000-1500 мм, внутренний диаметр 150-600 мм. Их изготовляют цилиндрической формы с раструбом на одном и резьбой на другом конце и безраструбные с соединительными муфтами.Трубы керамические дренажные для устройства дренажа. Вода в трубы поступает через круглые и щелевидные отверстия

Слайд 28Керамзит

Керамзит — лёгкий пористый строительный материал, получаемый путём обжига глины или

глинистого сланца. Керамзитовый гравий имеет овальную форму. Керамзитовый щебень отличается

лишь тем, что его зёрна имеют в основном кубическую форму с острыми гранями и углами. Производится также в виде песка — керамзитовый песок.экономичный утеплитель, применяемый для стен, полов, перекрытий, подвалов;

наполнитель для легких бетонов;

дренажный и теплоизоляционный

материал для земляных насыпей дорог,

прокладка которых производится в водонасыщенных грунтах.

Слайд 29Вермикулит

Изоляционный материал близкий к керамике. Получается из природных гидрослюд

путем нагрева при температуре 900-1000 С, при этой температуре он

вспенивается и приобретает высокую пористость.Выпускается в виде сыпучего материала разной крупности и насыпной плотности. Крупность зерен (5-10мм; 0,5-5мм; мене 0,5 мм). Насыпная плотность марок 200, 150, 100, где число обозначает насыпную плотность вермикулита в кг\м3.

Преимущества: не горюч, широкий диапазон рабочих температур (-200 - +900-1000 оС), биологически стоек, не подвержен старению, экологичен.

Недостатки: дорог, очень сильно поглощает влагу