Разделы презентаций

- Разное

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

ОСНОВИ ТЕХНОЛОГІЇ ЛІСОПИЛЯЛЬНОГО ВИРОБНИЦТВА

Содержание

- 1. ОСНОВИ ТЕХНОЛОГІЇ ЛІСОПИЛЯЛЬНОГО ВИРОБНИЦТВА

- 2. 1. Характеристика пиловочної сировиниКолоди – це круглі

- 3. Пиловочні колоди повинні мати припуск за довжиною

- 4. Пиловочні колоди, як і деревні стовбури, представляють

- 5. Схема вимірювання довжини колоди Схема вимірювання простої кривизни колоди Схема вимірювання складної кривизни в колодах

- 6. В Україні діє два види вимірювання діаметра

- 7. 2. Продукція лісопиляльного-деревообробного виробництваПиляну продукцію – одержують

- 8. Схема класифікації пиломатеріалів

- 9. Класифікація дощок за положенням відносно поздовжньої осі

- 10. Види пиляної продукції: а – пластина; б

- 11. Елементи пиломатеріалу: 1 - зовнішня пласть; 2

- 12. Пиломатеріали хвойних порід за ГОСТом 8486 виготовляються

- 13. Розміри, які встановлені в стандартах для деревини

- 14. Заготовками з деревини називають пилопродукцію, розміри та

- 15. Номінальні розміри заготовок встановлені залежно від їх

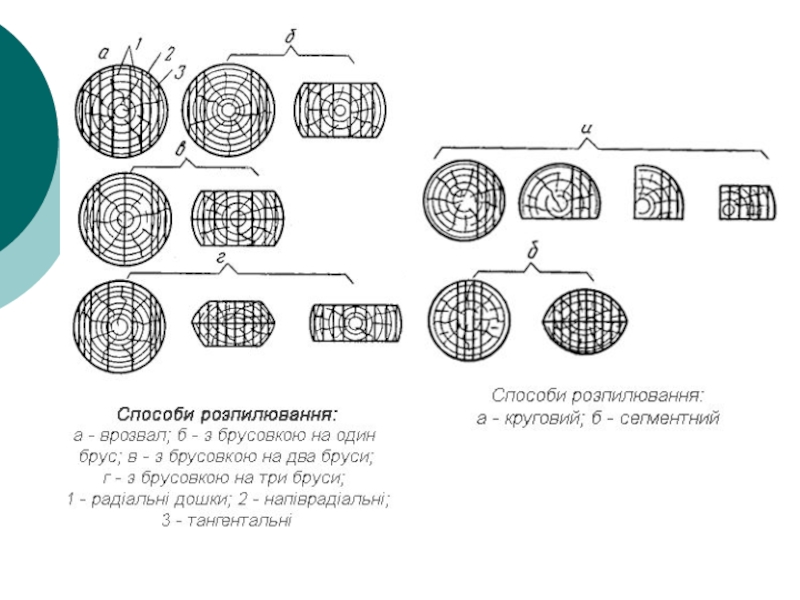

- 16. 3. Способи розпилювання колод на пиломатеріали1 –

- 17. Слайд 17

- 18. Вибір й обґрунтування способу розкрою визначаються економічними

- 19. Зони стовбура за якістю деревиниВерхня частина стовбура

- 20. При складанні поставів необхідно керуватись такими основними

- 21. 4. Планування розпилювання пиловочної сировини. Баланс сировиниБаланс

- 22. Структура балансу використання деревини

- 23. Орієнтовний баланс деревини для розпилювання колод хвойних

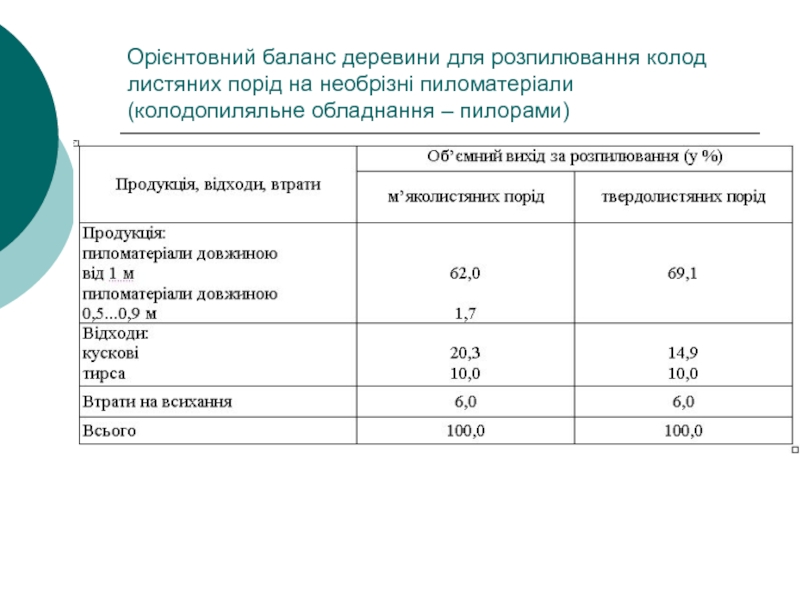

- 24. Орієнтовний баланс деревини для розпилювання колод листяних порід на необрізні пиломатеріали (колодопиляльне обладнання – пилорами)

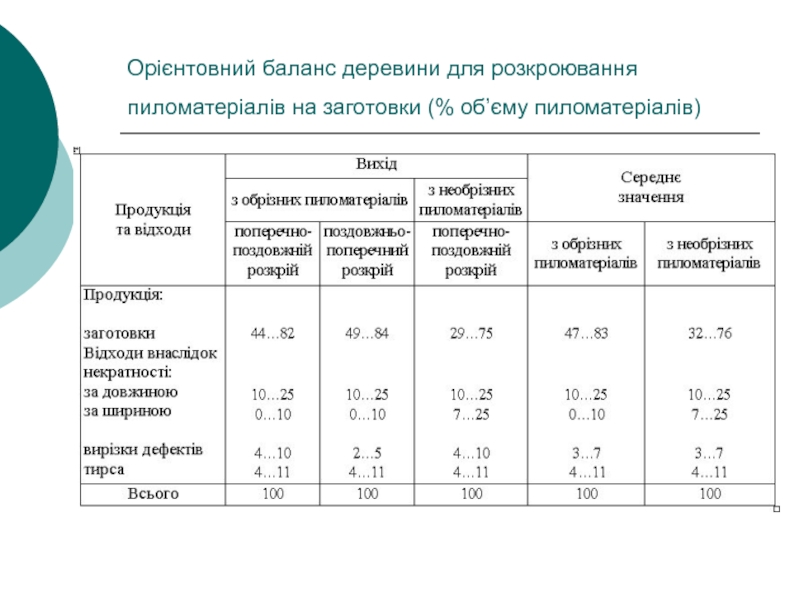

- 25. Орієнтовний баланс деревини для розкроювання пиломатеріалів на заготовки (% об’єму пиломатеріалів)

- 26. Орієнтовний баланс деревини для розпилювання колод на заготовки

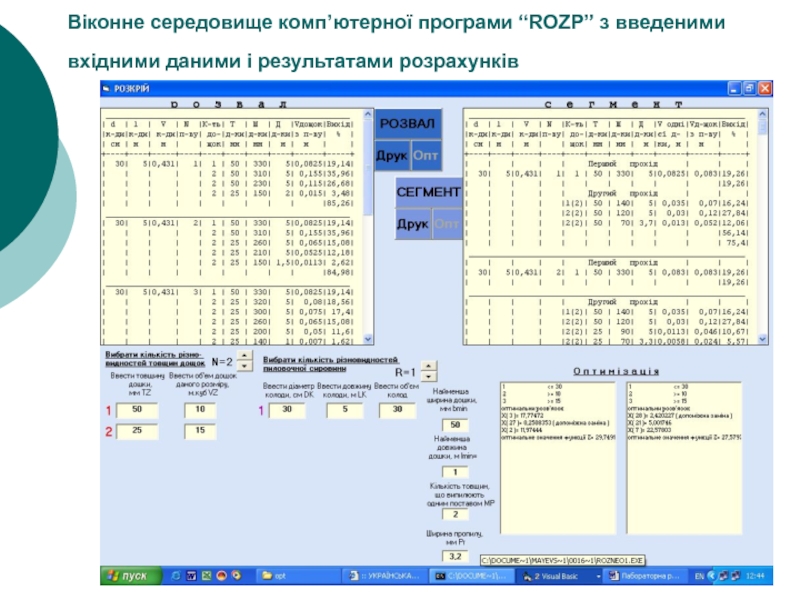

- 27. Віконне середовище комп’ютерної програми “ROZP” з введеними вхідними даними і результатами розрахунків

- 28. Скачать презентанцию

Слайды и текст этой презентации

Слайд 1ОСНОВИ ТЕХНОЛОГІЇ ЛІСОПИЛЯЛЬНОГО ВИРОБНИЦТВА

1. Характеристика пиловочної сировини

2. Продукція

лісопиляльно-деревообробного виробництва

сировини. Баланс сировиниСлайд 21. Характеристика пиловочної сировини

Колоди – це круглі лісоматеріали для виготовлення

пиломатеріалів загального призначення, які за розмірами та якістю відповідають діючим

стандартам.Кряжі – це круглі лісоматеріали для виробництва пилопродукції спеціального призначення, які за розмірами та якістю відповідають діючим стандартам.

Колоди (кряжі) одержують з деревних стовбурів очищених від гілок і поділених на частини (відрізки) впоперек стовбура.

Для виробництва пиломатеріалів і заготовок загального призначення використовують пиловочні колоди хвойних та листяних порід діаметром 14 см і більше з градацією через 2 см; довжиною від 3,0 до 6,5 м з градацією 0,25 м хвойних та від 2,0 до 6,0 м листяних порід з градацією 0,1 м. Для виробництва пиломатеріалів і заготовок спеціального призначення (авіаційних, лижних, резонансових, тарних та інших), а також експортних пиломатеріалів виготовляють пиловочні колоди інших розмірів і градації відповідно до діючих стандартів.

Слайд 3Пиловочні колоди повинні мати припуск за довжиною 3...5 см, який

в розрахунку їх об’єму не враховується.

Для виробництва пиломатеріалів і заготовок

загального призначення використовується пиловочна сировина хвойних і листяних порід 1, 2 і 3 сортів, а для виробництва пилопродукції спеціального призначення – вищих сортів (1 і 2-го).Вимоги стандартів до розмірів, породи і сорту пиловочної сировини встановлені залежно від її призначення. Поділ пиловочної сировини на сорти здійснюється залежно від якості деревини і дефектів оброблення круглого лісоматеріалу. Основними вадами деревини, які обмежуються у відповідному сорті пиловочної сировини, є сучки, гнилизна, грибні пошкодження, червоточини, тріщини, кривизна, а з дефектів оброблення – зарубини, відщепи, запили, сколи, вириви тощо.

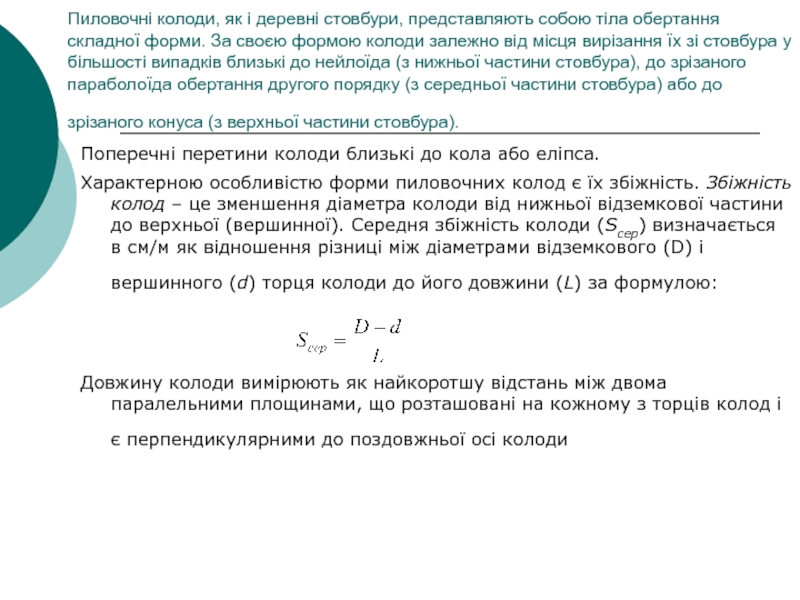

Слайд 4Пиловочні колоди, як і деревні стовбури, представляють собою тіла обертання

складної форми. За своєю формою колоди залежно від місця вирізання

їх зі стовбура у більшості випадків близькі до нейлоїда (з нижньої частини стовбура), до зрізаного параболоїда обертання другого порядку (з середньої частини стовбура) або до зрізаного конуса (з верхньої частини стовбура).Поперечні перетини колоди близькі до кола або еліпса.

Характерною особливістю форми пиловочних колод є їх збіжність. Збіжність колод – це зменшення діаметра колоди від нижньої відземкової частини до верхньої (вершинної). Середня збіжність колоди (Sсер) визначається в см/м як відношення різниці між діаметрами відземкового (D) і вершинного (d) торця колоди до його довжини (L) за формулою:

Довжину колоди вимірюють як найкоротшу відстань між двома паралельними площинами, що розташовані на кожному з торців колод і є перпендикулярними до поздовжньої осі колоди

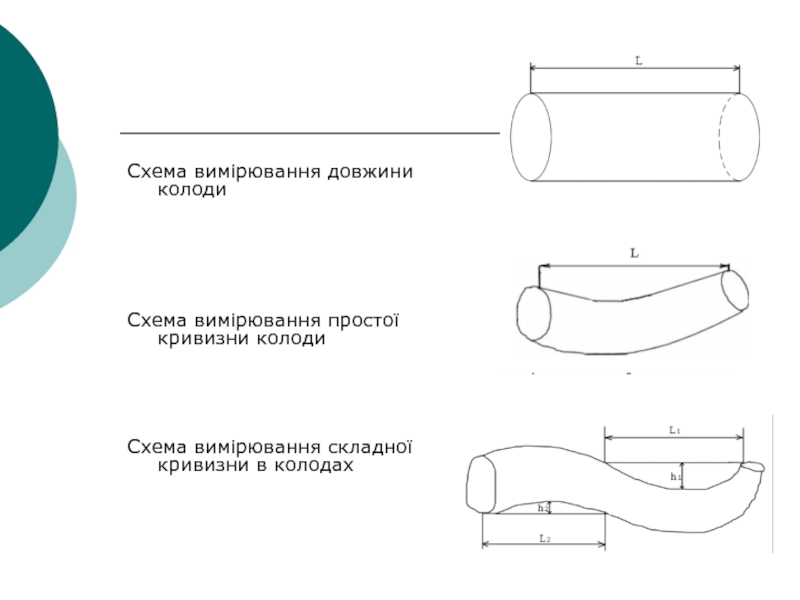

Слайд 5Схема вимірювання довжини колоди

Схема вимірювання простої кривизни колоди

Схема

вимірювання складної кривизни в колодах

Слайд 6В Україні діє два види вимірювання діаметра колод. Залежно від

методу встановлення об’єму колоди вимірюють або вершинний діаметр (стандарт 1975

року) або серединний діаметр (стандарт 2001 року, гармонізований з європейськими стандартами з врахуванням національних особливостей) діаметра посередині довжини колоди вимірюють вершинний і відземків діаметри, а за ними визначають еквівалент серединного діаметра з урахуванням поправки на збіжність.Діаметр колоди з діаметром до 20 см вимірюють один раз в одному напрямку, а у колоди з діаметром понад 20 см і (або) яскраво вираженою формою поперечного січення торця колоди, що відрізняється від круга - вимірюють два діаметри у взаємоперпендикулярних напрямках. Вимірювання діаметрів колод проводять, як правило, вимірювальною вилкою або рулеткою, допускається також вимірювання довжини поперечного перетину і перевід значення у діаметр. Результат у разі одного вимірювання діаметра наводять у сантиметрах із заокругленням до найближчого цілого (або парного) значення, а при двох вимірюваннях діаметра – обчислюють середньоарифметичне значення двох вимірювань і результат записують у сантиметрах із заокругленням до найближчого цілого (або парного) значення.

Слайд 72. Продукція лісопиляльного-деревообробного виробництва

Пиляну продукцію – одержують в результаті поздовжнього

поділу колод на частини, які своєю чергою зазнають поздовжнього і

поперечного розкроювання.Технологічна тріска виробляється з кускових відходів і є сировиною для целюлозно-паперового та лісохімічного виробництв, а також для виробництва деревинних плит. Вона є невід'ємною частиною продукції практично кожного лісопиляльно-деревообробного виробництва.

Основним видом продукції, що виробляється на лісопиляльно-деревообробних підприємствах є пиломатеріали, що мають відповідні розміри, якість та мінімум дві плоскопаралельні сторони. Їх класифікують за багатьма ознаками.

Пиломатеріали – пилопродукція певних розмірів та якості, яка має щонайменше дві плоско паралельні пласті. Пиломатеріал буває у вигляді дошки, бруска та бруса.

Обапіл – пилопродукція, яка має внутрішню пропиляну, а зовнішню не пропиляну або частково пропиляну пласть. Обапіл використовується в гірничо-рудній промисловості для кріплення виробок.

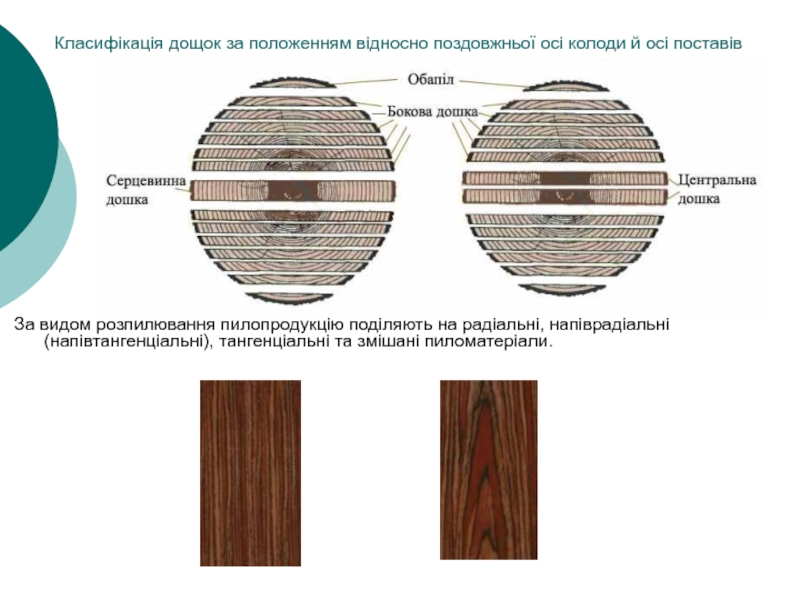

Слайд 9Класифікація дощок за положенням відносно поздовжньої осі колоди й осі

поставів

За видом розпилювання пилопродукцію поділяють на радіальні, напіврадіальні (напівтангенціальні),

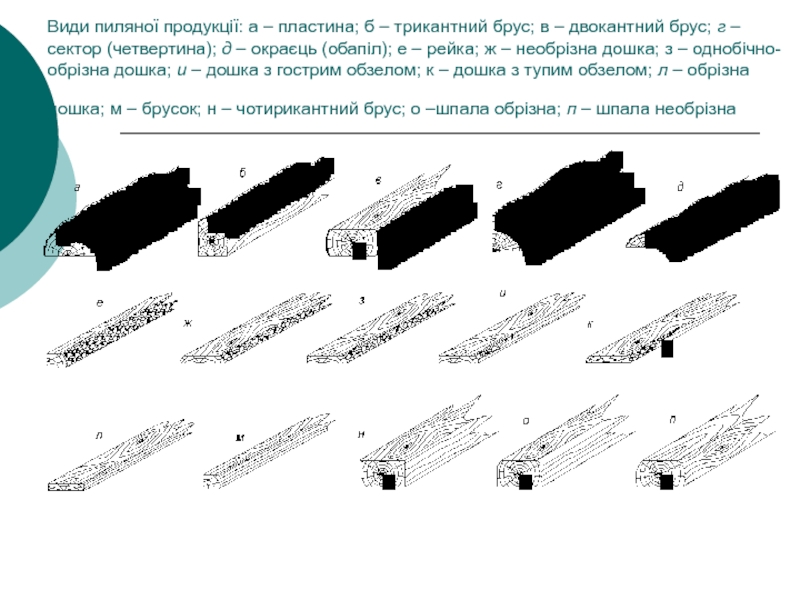

тангенціальні та змішані пиломатеріали. Слайд 10Види пиляної продукції: а – пластина; б – трикантний брус;

в – двокантний брус; г – сектор (четвертина); д –

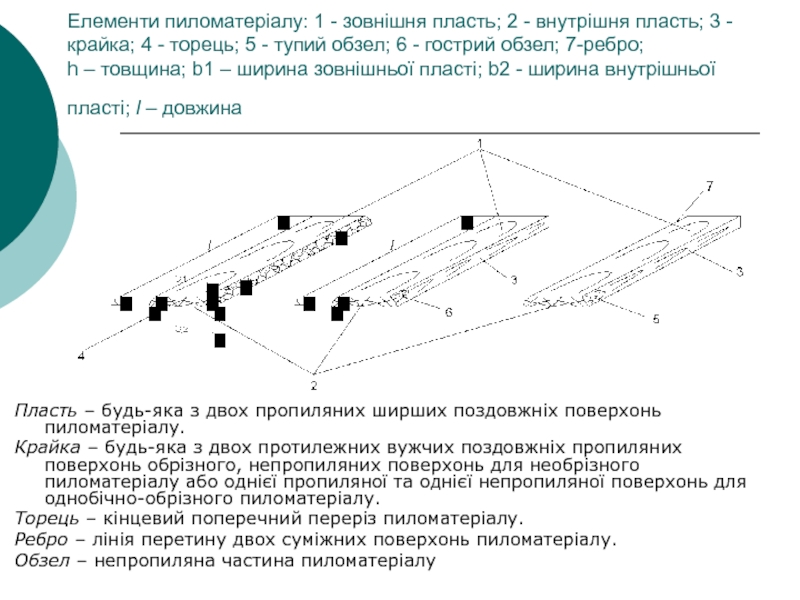

окраєць (обапіл); е – рейка; ж – необрізна дошка; з – однобічно- обрізна дошка; и – дошка з гострим обзелом; к – дошка з тупим обзелом; л – обрізна дошка; м – брусок; н – чотирикантний брус; о –шпала обрізна; п – шпала необрізнаСлайд 11Елементи пиломатеріалу: 1 - зовнішня пласть; 2 - внутрішня пласть;

3 - крайка; 4 - торець; 5 - тупий обзел;

6 - гострий обзел; 7-ребро; h – товщина; b1 – ширина зовнішньої пласті; b2 - ширина внутрішньої пласті; l – довжинаПласть – будь-яка з двох пропиляних ширших поздовжніх поверхонь пиломатеріалу.

Крайка – будь-яка з двох протилежних вужчих поздовжніх пропиляних поверхонь обрізного, непропиляних поверхонь для необрізного пиломатеріалу або однієї пропиляної та однієї непропиляної поверхонь для однобічно-обрізного пиломатеріалу.

Торець – кінцевий поперечний переріз пиломатеріалу.

Ребро – лінія перетину двох суміжних поверхонь пиломатеріалу.

Обзел – непропиляна частина пиломатеріалу

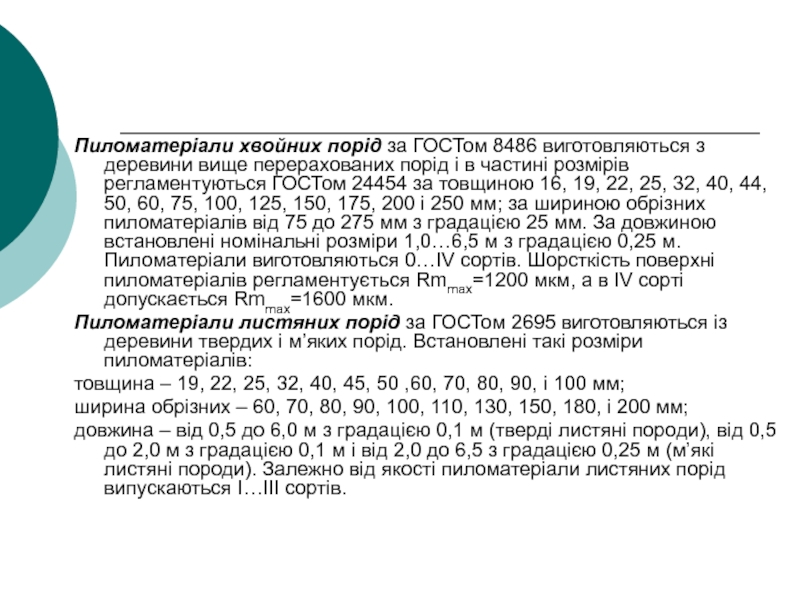

Слайд 12Пиломатеріали хвойних порід за ГОСТом 8486 виготовляються з деревини вище

перерахованих порід і в частині розмірів регламентуються ГОСТом 24454 за

товщиною 16, 19, 22, 25, 32, 40, 44, 50, 60, 75, 100, 125, 150, 175, 200 і 250 мм; за шириною обрізних пиломатеріалів від 75 до 275 мм з градацією 25 мм. За довжиною встановлені номінальні розміри 1,0…6,5 м з градацією 0,25 м. Пиломатеріали виготовляються 0…ІV сортів. Шорсткість поверхні пиломатеріалів регламентується Rmmax=1200 мкм, а в IV сорті допускається Rmmax=1600 мкм.Пиломатеріали листяних порід за ГОСТом 2695 виготовляються із деревини твердих і м’яких порід. Встановлені такі розміри пиломатеріалів:

товщина – 19, 22, 25, 32, 40, 45, 50 ,60, 70, 80, 90, і 100 мм;

ширина обрізних – 60, 70, 80, 90, 100, 110, 130, 150, 180, і 200 мм;

довжина – від 0,5 до 6,0 м з градацією 0,1 м (тверді листяні породи), від 0,5 до 2,0 м з градацією 0,1 м і від 2,0 до 6,5 з градацією 0,25 м (м’які листяні породи). Залежно від якості пиломатеріали листяних порід випускаються I…III сортів.

Слайд 13Розміри, які встановлені в стандартах для деревини відповідної вологості (20%),

називаються номінальними. Вологість пиломатеріалу, який тільки-що випиляний, майже завжди більша

20% і тому розпилювальні розміри повинні бути більшими від номінальних на величину припуску всихання пиломатеріалу.Залежність розпилювальних (Р) і номінальних (Н) розмірів пиломатеріалу можна представити у вигляді:

Де Вс – припуск на всихання, мм.

Припуски на всихання регламентуються стандартами на пиломатеріали хвойних і листяних порід. Всиханням за довжиною нехтують, оскільки його розміри незначні. Враховується припуски тільки за товщиною і шириною. Припуск на всихання залежить від породи, товщини та виду розпилювання пиломатеріалу. Вимірювання розмірів пиломатеріалу проводять за фактичним розміром з віднесенням до найближчого стандартного розміру.

Допускаються такі відхилення фактичних розмірів пиломатеріалу, мм:

за довжиною, мм +50 і -25;

за товщиною, мм:

до 32 мм включно ± 1;

від 40 до 100 мм ± 2;

більше 100 мм ± 3;

за шириною для обрізного пиломатеріалу, мм:

до 100 мм включно ± 2;

більше 100 мм ± 3.

Для пиломатеріалів довжиною менше як 1,5 м граничні відхилення за довжиною не встановлюються.

Розміри заготовок за шириною і товщиною встановлені для вологості 20%.

Для резонансних та авіаційних пиломатеріалів, пиломатеріалів, що експортуються розроблені окремі стандарти. На вимогу споживача допукається виготовлення пиломатеріалів нестандартизованих розмірів, обумовлених у контрактакті між виробником і споживачем.

Слайд 14Заготовками з деревини називають пилопродукцію, розміри та якість якої відповідає

деталям і виробам з неї з припусками на оброблення і

всихання. Класифікація заготовокСлайд 15Номінальні розміри заготовок встановлені залежно від їх породи та призначення

і виготовляються таких розмірів:

а) хвойні – товщиною 7...100 мм

та шириною 40...200 мм;б) листяні – товщиною 19...70 мм та шириною 40...150 мм.

За довжиною заготовки виробляють від 0,3 (листяні) та 0,5 (хвойні) до 1 м з градацією 50 мм, а більше 1 м – з градацією 100 мм. Для заготовок штучного паркету – довжина від 0,17 до 0,52 м з градацією 0,05 м і шириною від 40 до 100 мм з градацією 5 мм (листяні), довжина 0,27, 0,32, 0,42 м (хвойні).

Допускається виготовляти заготовки кратні за довжиною, шириною і товщиною з урахуванням припусків на механічну обробку.

На розміри заготовок допускаються такі граничні відхилення, мм:

для пиляних заготовок:

за товщиною і шириною до 32 мм ±1;

за товщиною і шириною від 32 до 100 мм ±2;

за шириною понад 100 мм ±3;

для каліброваних заготовок:

за товщиною і шириною до 32 мм - 1,5;

за товщиною і шириною від 32 до 100 мм - 2,5;

за шириною понад 100 мм - 3,0.

Граничні відхилення за довжиною не залежать від виду заготовок і допускаються в розмірі ± 5 мм.

Розміри заготовок за шириною і товщиною встановлені для вологості 15% (хвойні), 20% (листяні).

Слайд 163. Способи розпилювання колод на пиломатеріали

1 – секторний: а-радіальне; б-тангентальне

розпилювання; 2 – розвально-сегментний: радіальне розпилювання; 3 – брусово-сегментний: продукція

тангентального розпилювання; 4 – розвальний: а – з серцевинною дошкою; б – з центральними дошками; 5 – брусово-розвальний з брусовкою на обрізні і необрізні пиломатеріалиСлайд 18Вибір й обґрунтування способу розкрою визначаються економічними міркуваннями, у яких

основне значення мають показники виходу готової продукції й витрати праці.

Вимоги до раціонального розпилювання колод. Раціональний розкрій пиловочної сировини має забезпечити максимальний вихід специфікаційних пиломатеріалів, причому ці питання пов'язані з вимогами високої продуктивності й механізації праці.

Таким чином, раціональний розкрій повинен забезпечити:

1) найбільший об'ємний вихід пиломатеріалів;

2) отримання пилопродукції високої якості;

3) випилювання пиломатеріалів відповідно до заданих специфікацій;

4) повне використання продуктив-ності колодопиляльних верстатів та іншого технологічного обладнання;

5) ритмічну роботу всього обладнання у потоці;

6) випуск найменшої кількості сорторозмірів пиломатеріалів, які випилюють одночасно.

Вихід пилопродукції залежить від форми й розмірів пилопродукції і пиловочної сировини, від їх якості й способів розкрою.

Вихід пилопродукції - процентне відношення об'єму виготовленої пилопродукції до об'єму витраченого на її виготовлення пиловочної сировини:

Vп.м. - об'єм продукції, отриманої в результаті розкрою;

Qп.с. - об'єм пиловочної сировини, витраченої на виготовлення продукції.

Слайд 19Зони стовбура за якістю деревини

Верхня частина стовбура пронизана сучками по

всій його товщині. Колоди, які випилюють з вершинної частини, мають

одну зону якості, тобто ці колоди по всій товщині пронизані здоровими сучками переважно великих розмірів.З середньої частини стовбура одержують колоди, які мають дві зони насиченості сучками: центральну – насичену здоровими сучками та периферійну – насичену здоровими та відмерлими, частково загнившими сучками.

Колоди, одержані з відземкової частини стовбура, переважно мають три зони якості деревини: центральну – насичену здоровими дрібними сучками, середню – з відмерлими, частково загнилими сучками, і периферійну – безсучкову або малосучкову зону.

Слайд 20При складанні поставів необхідно керуватись такими основними положеннями:

1) складання поставу

варто починати від осі вершинного торця колоди (осі поставу);

2) для

отримання пиломатеріалів високої якості рекомендують товщину серцевинної та центральних дощок вибирати за довідковими даними (за К.А. Басанцевим); 3) при розвальному способі розкрою колод товщина дощок в напрямку від осі колоди до периферії повинна зменшуватись для мінімізації відходів у обзольну рейку. При визначенні допустимої граничної товщини дощок (за П.П. Аксьоновим) залежно від діаметра колоди й місця положення дошки в поставі рекомендують користуватись графіком граничних товщин.

4) при брусовому способі розкрою товщину бруса беруть у межах 0,6...0,8 d (d – діаметр колоди у вершинному торці або стандартний діаметр колоди, см). Товщину дощок у поставі першого проходу підбирають за допомогою графіка граничних товщин. У поставі другого проходу товщину дощок, які випилюють з бруса в межах ширини пропиляної пласті, визначають за специфікацією пиломатеріалів. За межами пропиляної пласті бруса товщину дощок вибирають за графіком граничних товщин. При цьому потрібно узгоджувати товщину бокових дощок другого проходу з товщиною бокових дощок першого проходу та із заданою специфікацією пиломатеріалів;

5) не варто включати в постави на розпилювання однієї колоди дошки двох суміжних товщин із різницею менше як 5 мм, тому що ці дошки при сортуванні важко розрізняти;

6) не рекомендують включати в один постав велику кількість тонких дощок товщиною 16 і 19 мм та застосовувати багатопилкові постави (10…12 пил), що перевантажує колодопиляльні багатопилкові верстати;

7) необхідно максимально охоплювати діаметр колоди поставом. Повне охоплення діаметра колоди буде в тому випадку, коли крайні бокові дошки виходять найменших розмірів, що допускають стандарти й умови роботи обладнання.

Слайд 214. Планування розпилювання пиловочної сировини. Баланс сировини

Баланс деревини – це

розподіл пиловної сировини після її розпилювання за видами пилопродукції, відходів

і втрат.Структурний баланс відходів деревини в деревообробних виробництвах виглядає так:

при розпилюванні колод на дошки утворюється 22 – 25% кускових відходів (горбилів, рейок, відрізків) і 8 – 12% тирси;

при переробці дощок у вироби утворюється

15 – 20% обрізків, 8 – 12% стружки і

6 – 8% тирси.