Разделы презентаций

- Разное

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Основные послепечатные технологии. Введение. Занятие 6. структурная схема

Содержание

- 1. Основные послепечатные технологии. Введение. Занятие 6. структурная схема

- 2. Трудности проектирования изделий, включающих элементы отделкиЭлементы отделки

- 3. Отделка оттисковЛакированиеЛаминированиеТиснениеКонгревТермоподъёмБронзированиеМеханическая обработкаРезаниеВысечка, Резание по контуруБиговка, ФальцовкаПерфорацияСверлениеПереплётно-брошюровочные

- 4. ОпределениеПод отделкой будем понимать послепечатные технологии по

- 5. Задачи, решаемые при отделке оттисков (дополнительной обработке

- 6. Лакирование «в линию» на офсетной печатной машинеС

- 7. Трафаретная печатьПлоскопечатные машины трафаретной печати могут быть

- 8. Показатели качества лакового покрытия и методы его

- 9. Оттиски после лакирования не должны изменять своего

- 10. Печатная продукция после лакирования не должна

- 11. Основные послепечатные технологии. Ламинирование Занятие 6. Часть

- 12. Ламинирование одна из типовых технологий отделки, заключающаяся

- 13. Общая характеристика ламинированияЛаминирование пленкой позволяет получить самые

- 14. Плёнки для ламинирования бывают:Глянцевые — отлично передают

- 15. Cпособы ламинированияКлеевой – склейка полимерной пленки с

- 16. Виды ламинирования печатной продукцииОдностороннее ламинированиеДвухстороннее ламинированиеПакетноеИнкапсулированиеМонтажная прикатка

- 17. Двухстороннее ламинирование

- 18. Пакетное ламинирование

- 19. Ламинирование может быть холодным и горячим. Обе

- 20. В технологии горячего ламинирования клеевой слой активизируется

- 21. Перед выполнением любых ламинационных работ следует принять

- 22. Выбор технологии и вида ламинированияВыбор варианта технологии

- 23. Характеристики оттиска, существенные при ламинированииФормат (листы, рулон),

- 24. Материалы для ламинированияРасходные материалы, используемые в технологиях

- 25. ПленкиСовременные плёнки для ламинирования производятся на основе

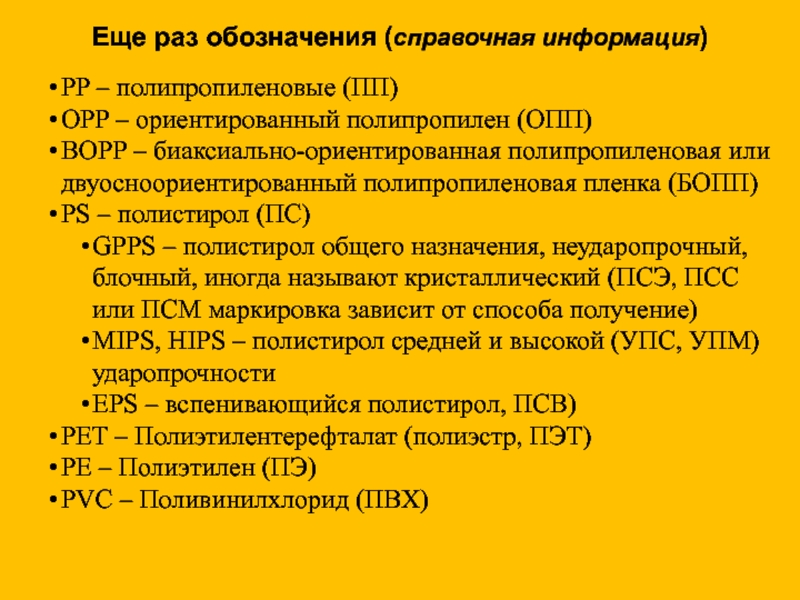

- 26. Еще раз обозначения (справочная информация)PP – полипропиленовые

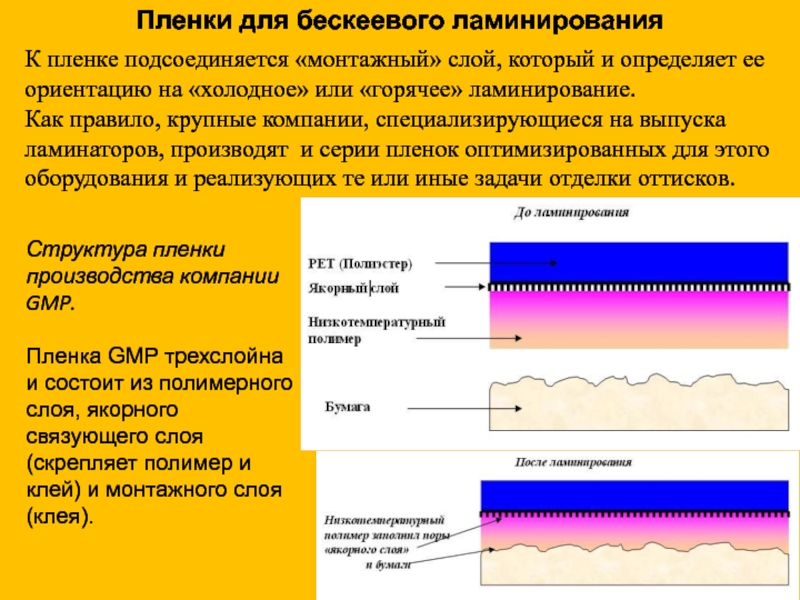

- 27. Пленки для бескеевого ламинированияК пленке подсоединяется «монтажный»

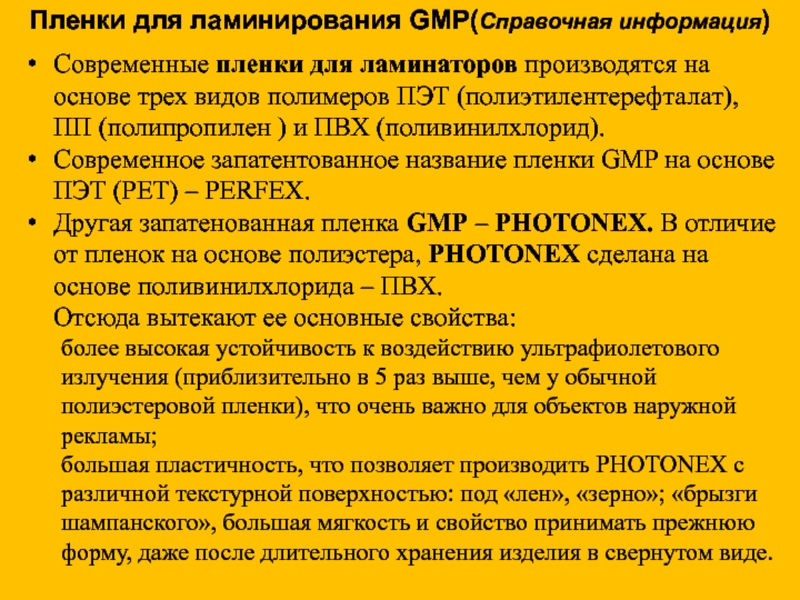

- 28. Современные пленки для ламинаторов производятся на основе

- 29. Еще одна запатенованная пленка GMP – MICRONEX.

- 30. Пленка БОПП с этиленвинил-ацетатным покрытием (EVA) для

- 31. Плёнка для горячего ламинирования JBC Производитель –

- 32. Иридисцентная пленка имеет «перламутровую» поверхность нескольких цветов

- 33. ИРИДИСЦЕНТНЫЕ ПЛЕНКИ АВРОРА http://www.packvision.ru/materialy/avrora/ ABPOPA — это разновидность ПЭТ пленок,

- 34. Пленки с твист эффектомТвист-плёнки разработанны для упаковки

- 35. КлеиДва основных требования:– хорошая адгезия к пленке

- 36. Клеевой способ ламинированияКлей: прозрачный, бесцветный, обладает хорошей

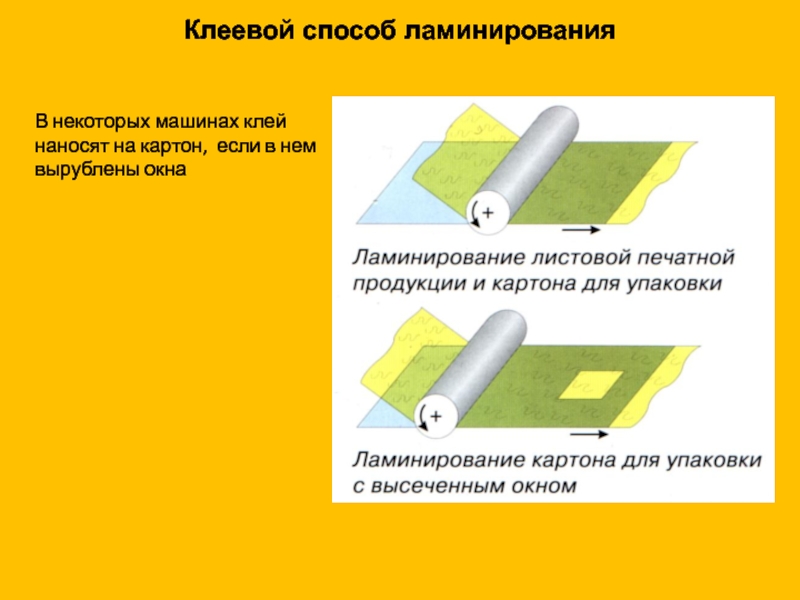

- 37. В некоторых машинах клей наносят на картон, если в нем вырублены окнаКлеевой способ ламинирования

- 38. Основные операции при клеевом способе ламинирования из

- 39. При холодном клеевом ламинировании используются пленки без

- 40. Холодное клеевое ламинирование

- 41. Бесклеевой способ ламинированияАдгезивный слой образуют специальной сухой

- 42. Высокое качество плёнок используемых при бесклеевом холодном

- 43. Схема выполнения холодного бесклеевого ламинированияВ этой технологии

- 44. Аппараты только для холодного бесклеевого ламинирования имееют

- 45. Холодное бесклеевое ламинирование

- 46. Технология горячего ламинирования применяется шире.Здесь также возможны

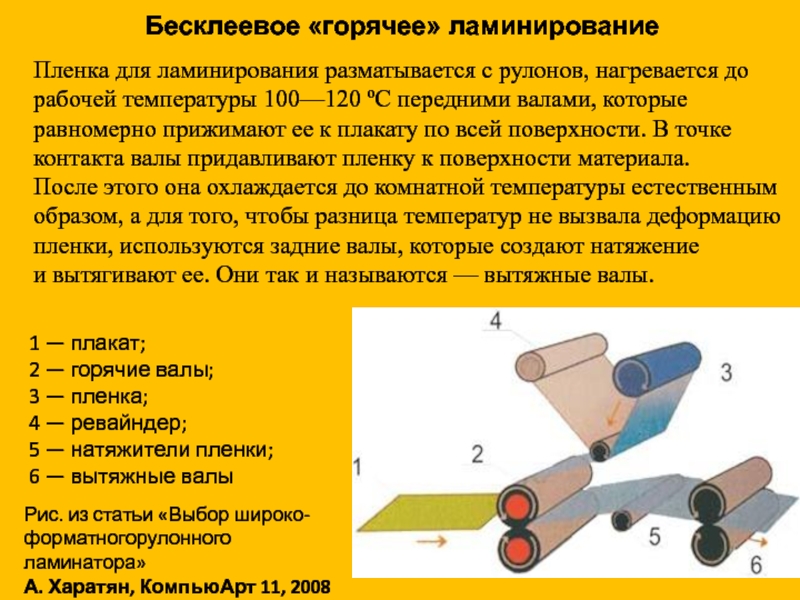

- 47. Бесклеевое «горячее» ламинированиеРис. из статьи «Выбор

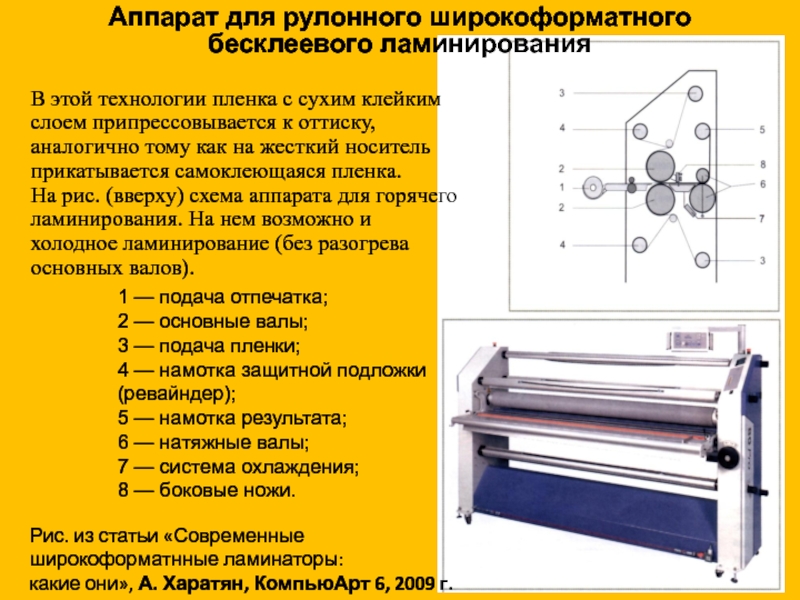

- 48. Аппарат для рулонного широкоформатного бесклеевого ламинированияВ этой

- 49. Валы

- 50. Достоинства «горячего» ламинированияпревосходный визуальный эффект — оттиск приобретает

- 51. Предназначены для работы с одно- и двухкомпонентными

- 52. Горячее промышленное ламинирование ламинаторы VEGA серии SSLМеханизм

- 53. Автоматическая высокоскоростная машина для ламинированияФормат: от 580

- 54. Промышленный листовой ламинатор KOMFI Delta plus (Чехия)http://www.almaz-print.ru/service/lamination.htmlЛаминирующий

- 55. Вакуумная автоподача (самонаклад)Нагрев валов до 140 °С.Пневматическая

- 56. Разделение листов после припрессовки пленки выполняется комбинированным

- 57. Водоосновные пленки (клеевое ламинирование) Бумага от 80

- 58. Экструзионный способ ламинирования● Материал в гранулах сравнительно дешевый● Техника

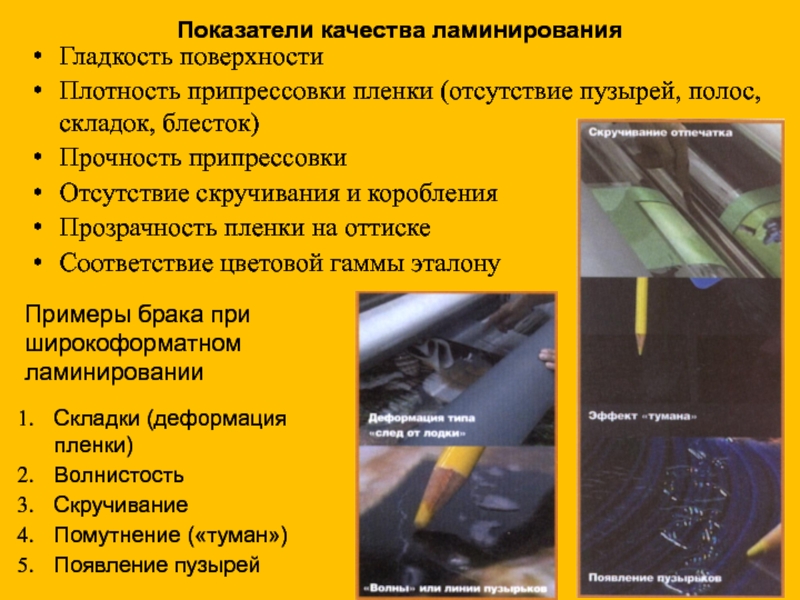

- 59. Показатели качества ламинированияГладкость поверхностиПлотность припрессовки пленки (отсутствие

- 60. Контроль качества ламинирования производится по следующим показателямГладкость

- 61. Жидкостные ламинаторы в качестве материала используют лак,

- 62. Ориентирован главным образом на фоторынок. Обеспечивает автоматический

- 63. Предназначен для нанесения ровного слоя жидкого ламината

- 64. Слайд 64

- 65. Основные послепечатные технологии. Тиснение. Конгревное тиснение. Тиснение

- 66. ТиснениеТиснение – создание рельефа на плоском материале

- 67. Тиснение может выполняться как на автономном оборудовании,

- 68. Машины нового поколения Lithrone SX29 для печати

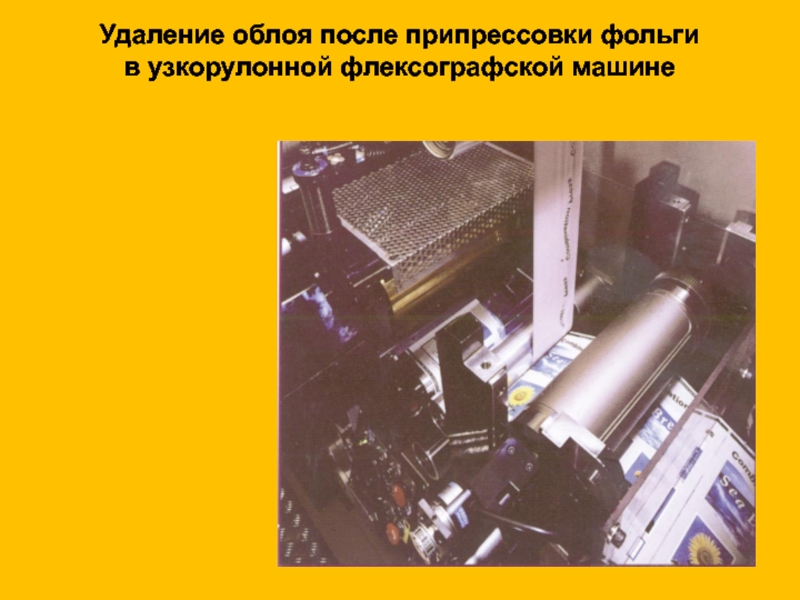

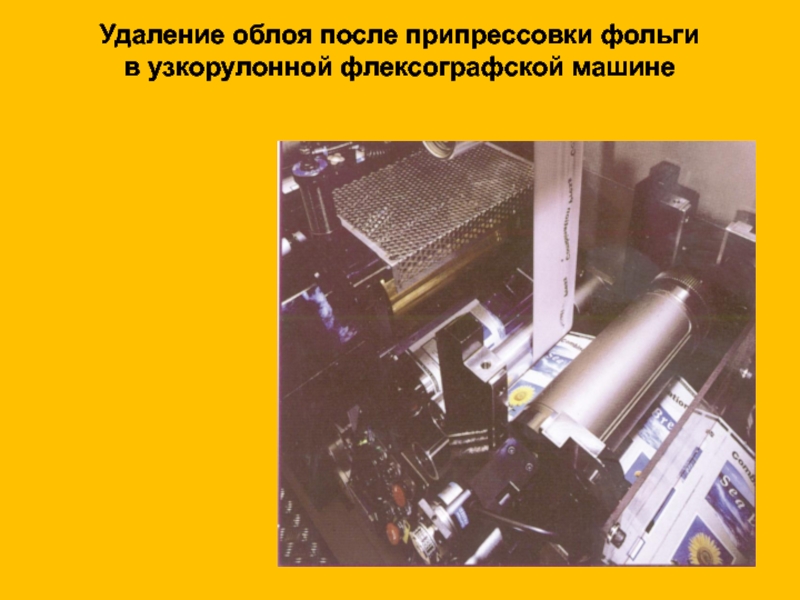

- 69. Удаление облоя после припрессовки фольги в узкорулонной флексографской машине

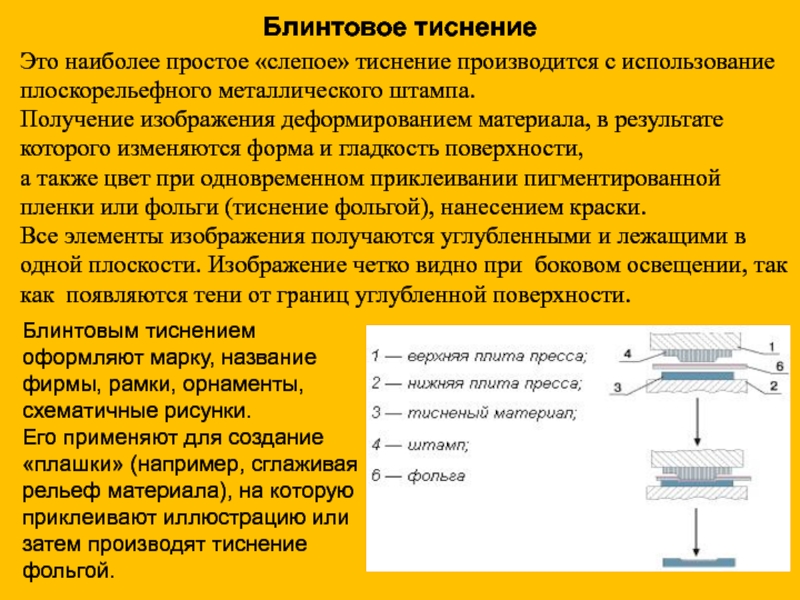

- 70. Блинтовое тиснениеЭто наиболее простое «слепое» тиснение производится

- 71. По существу, тиснение является вариантом реализации способа

- 72. Магниевый штамп для горячего тиснения фольгой,

- 73. Контрштамп из полимерного компаунда на стеклотекстолитовой подложке

- 74. Два вида ротационных форм для горячего тиснения

- 75. Изготовление штампов для тиснения

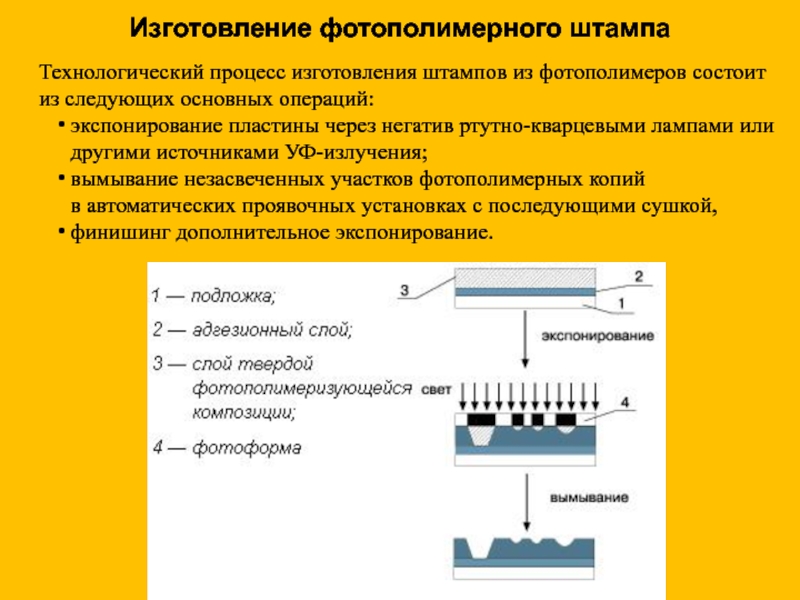

- 76. Изготовление фотополимерного штампаТехнологический процесс изготовления штампов из

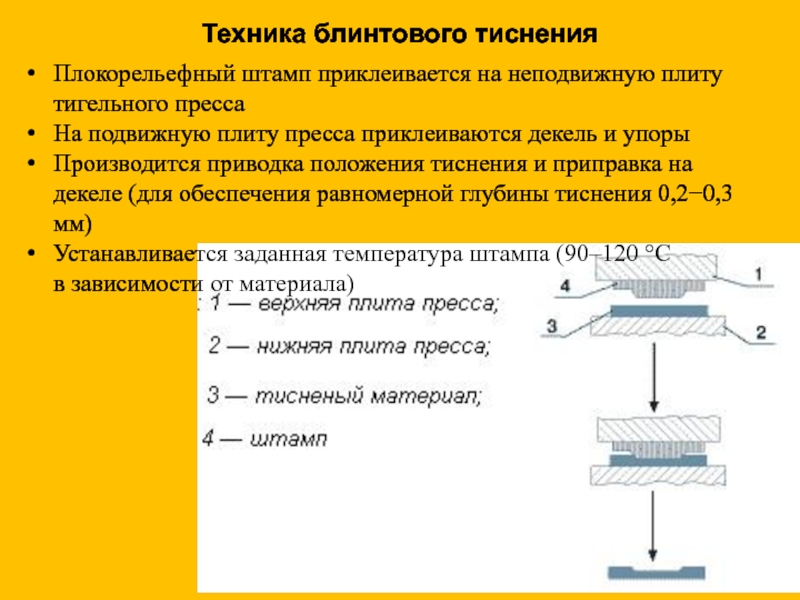

- 77. Техника блинтового тисненияПлокорельефный штамп приклеивается на неподвижную

- 78. Конгревное тиснениеКонгревное тиснение может быть и вдавленным,

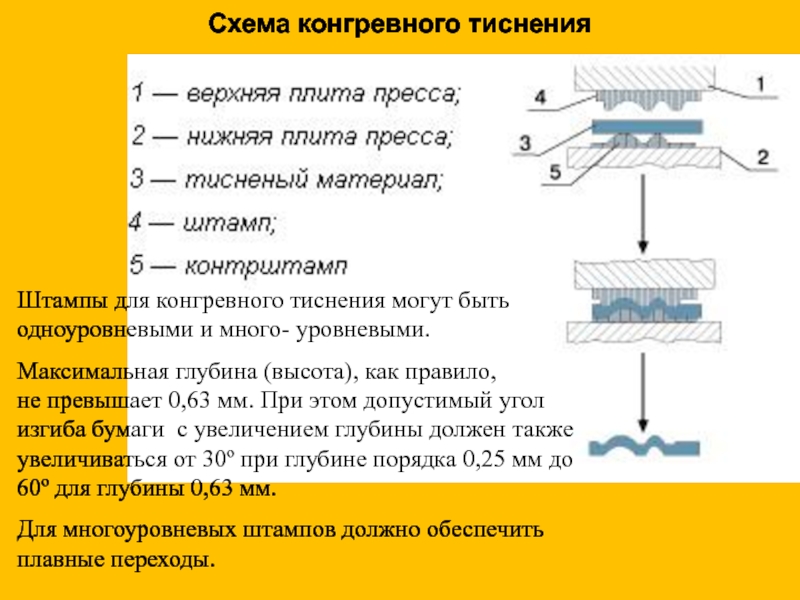

- 79. Схема конгревного тисненияШтампы для конгревного тиснения могут

- 80. Горячее тиснение фольгойВыполняется, как и блинтовое тиснение,

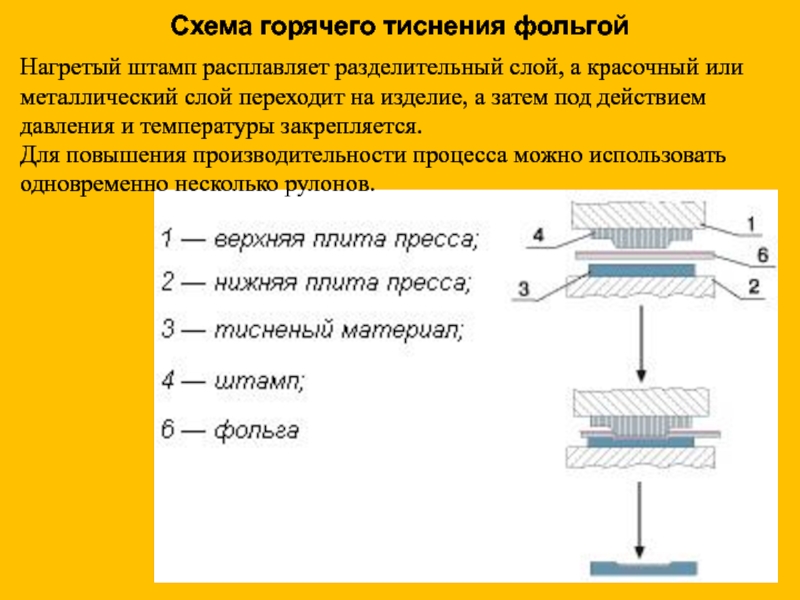

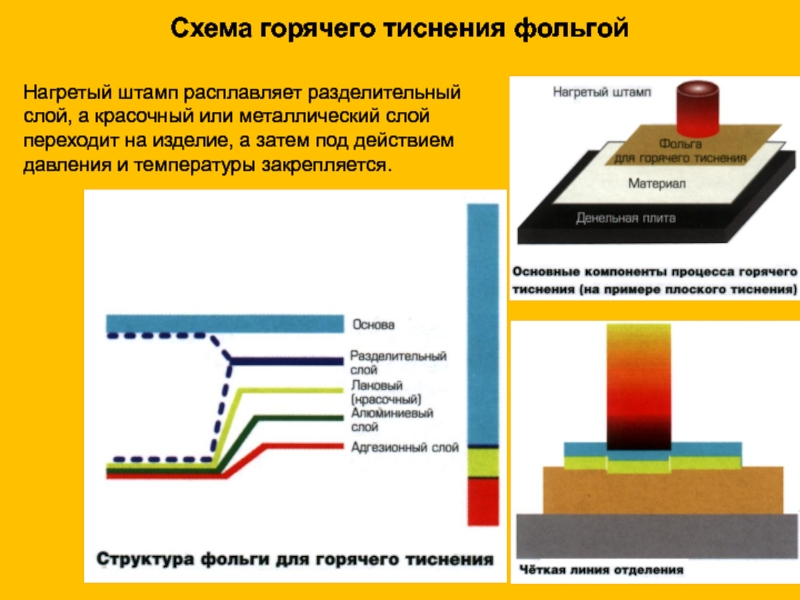

- 81. Схема горячего тиснения фольгойНагретый штамп расплавляет разделительный

- 82. Схема горячего тиснения фольгойНагретый штамп расплавляет разделительный

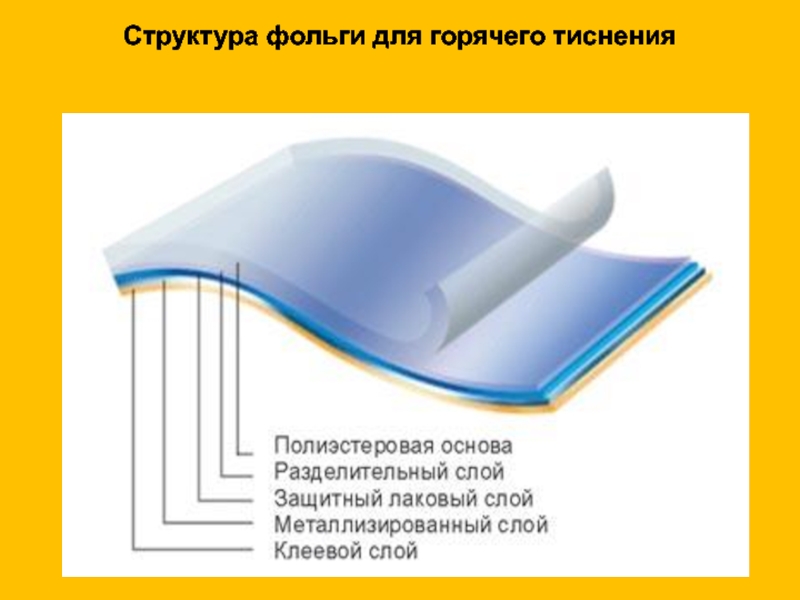

- 83. Структура фольги для горячего тиснения

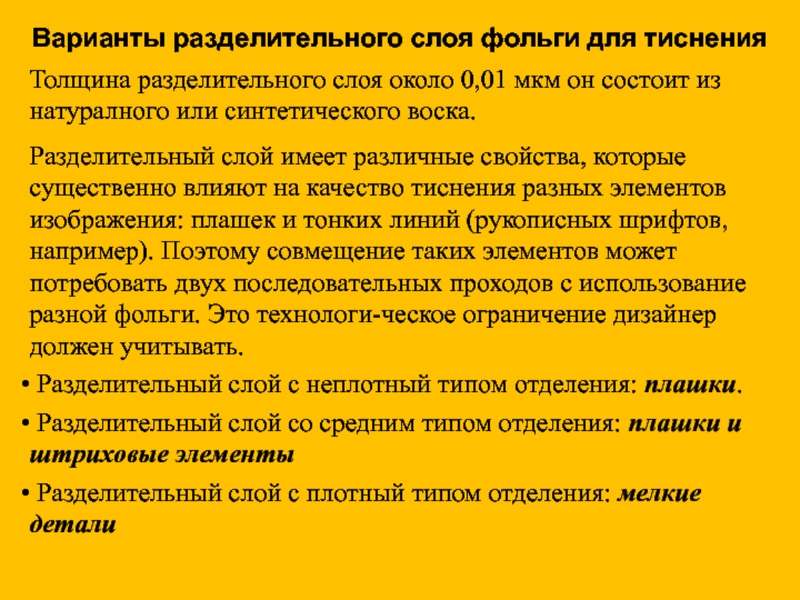

- 84. Варианты разделительного слоя фольги для тисненияТолщина разделительного

- 85. Тиснение и параметры носителяДля точного совмещения отпечатанного

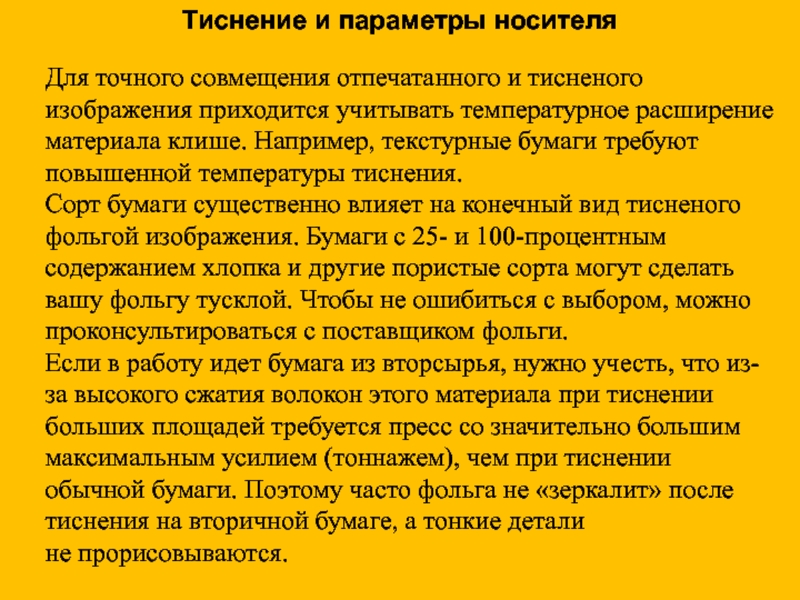

- 86. Голографическая фольга

- 87. Конгревное тиснение фольгойПрименяются разные варианта реализации.В один

- 88. Оборудование для тиснения Оборудование может быть автономным

- 89. Оборудование для тисненияУниверсальный пресс для тиснения с

- 90. Модель ML 720 имеет возможность работы с

- 91. Конструктивные схемы тисненияHeidelberg S. Формат 52х74см, автоматический

- 92. Работа плоскопечатного пресса

- 93. Схема ротационного принципа тисненияКонструктивные схемы тисненияРотационный пресс

- 94. Удаление облоя после припрессовки фольги в узкорулонной флексографской машине

- 95. Английская компания Cava-UK Ltd. Ротационный принцип тиснения

- 96. Мощная производительная машина YAWA TYM1050S с автоматической

- 97. Оборудование для тисненияСтоп-цилиндровая машина Yuheng MK585 предназначена

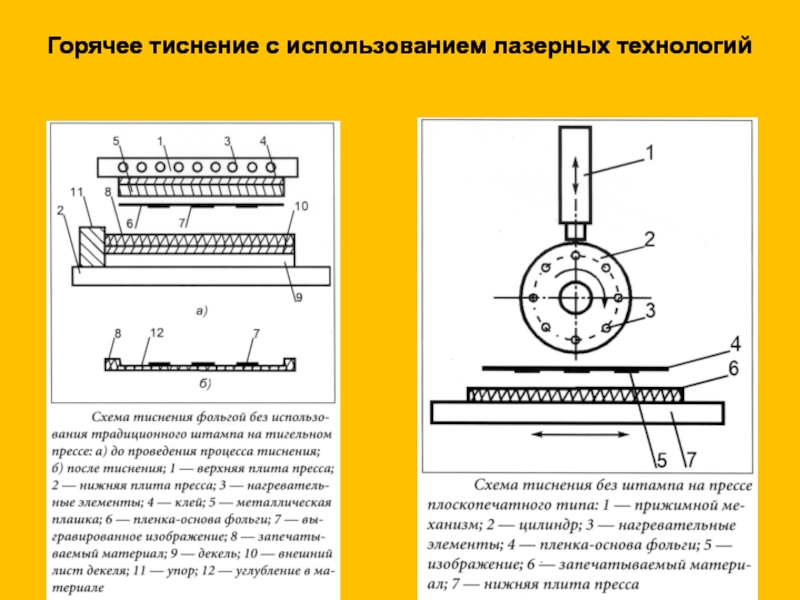

- 98. Горячее тиснение с использованием лазерных технологий

- 99. Горячее тиснение с использованием лазерных технологий

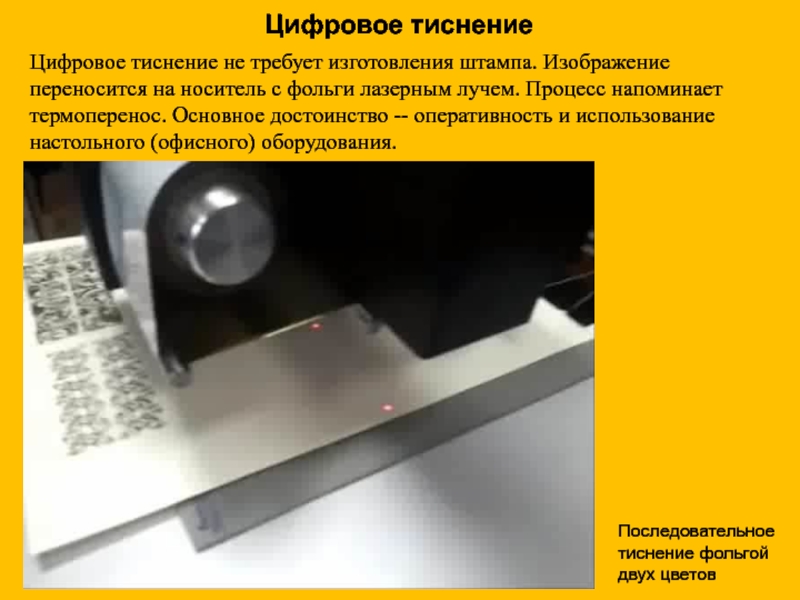

- 100. Цифровое тиснениеЦифровое тиснение не требует изготовления штампа.

- 101. Цифровое тиснениеЦифровое тиснение тонового изображения

- 102. Цифровое тиснениеЦифровое тиснение на оракале

- 103. Цифровое тиснениеЦифровое тиснение на разных материалах

- 104. ПечатаниеПрименяется исключительно для оформления твердых обложек книг

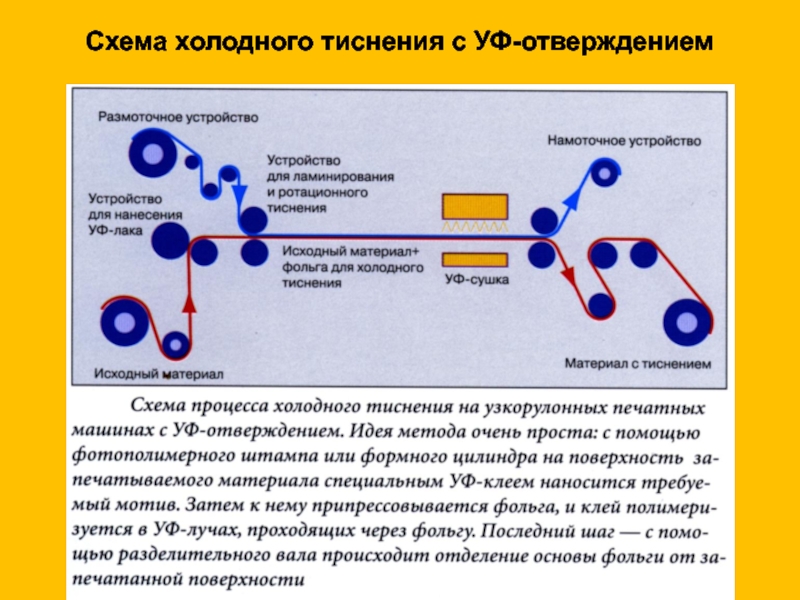

- 105. Холодное тиснениеЯвляется разновидностью ламинирования и заключается в

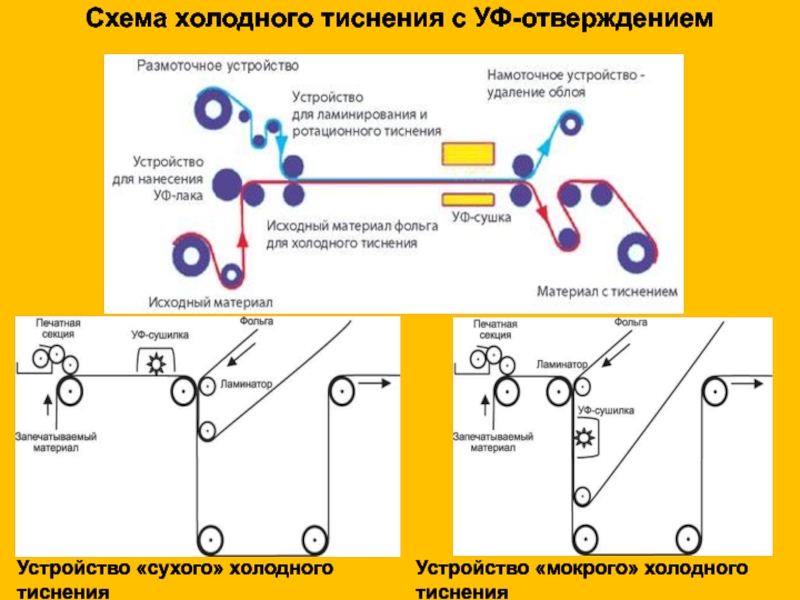

- 106. Устройство «мокрого» холодного тисненияУстройство «сухого» холодного тисненияУстройство «сухого» холодного тисненияСхема холодного тиснения с УФ-отверждением

- 107. Схема холодного тиснения с УФ-отверждением

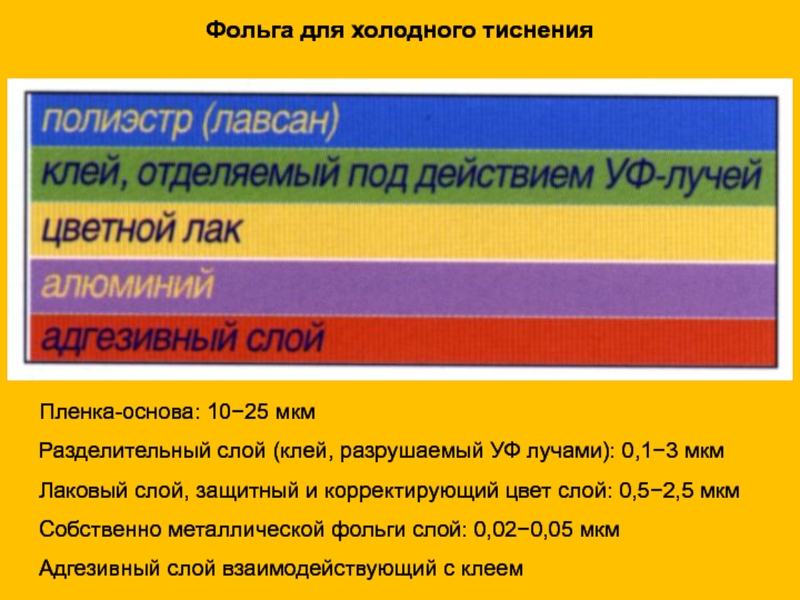

- 108. Фольга для холодного тисненияПленка-основа: 10−25 мкмРазделительный слой

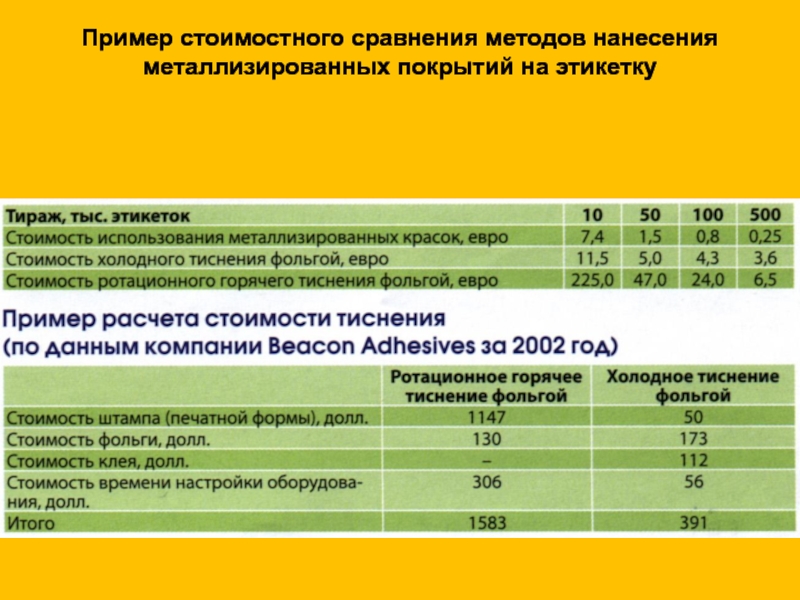

- 109. Пример стоимостного сравнения методов нанесения металлизированных покрытий на этикетку

- 110. Машины нового поколения Lithrone SX29 для печати

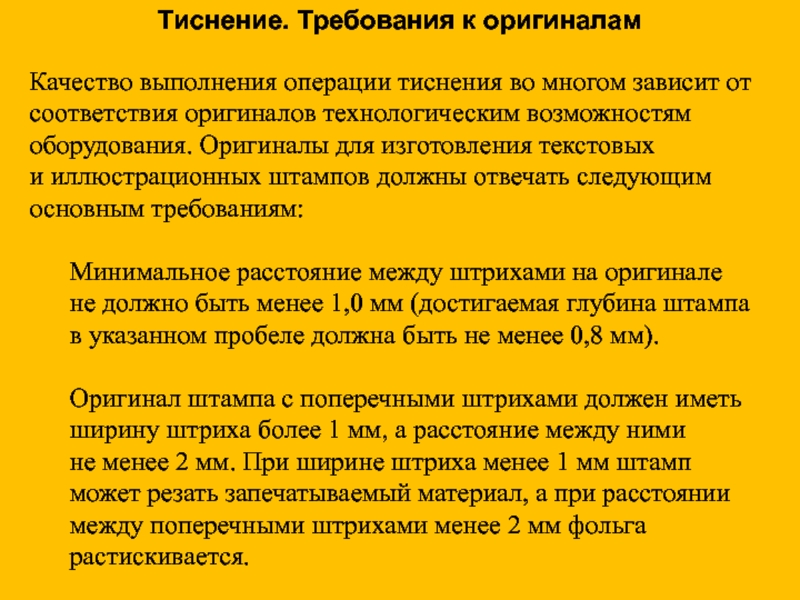

- 111. Тиснение. Требования к оригиналамКачество выполнения операции тиснения

- 112. Требования к оригиналам тиснения на переплетных крышкахПри

- 113. Тиснение и материал носителяДля точного совмещения отпечатанного

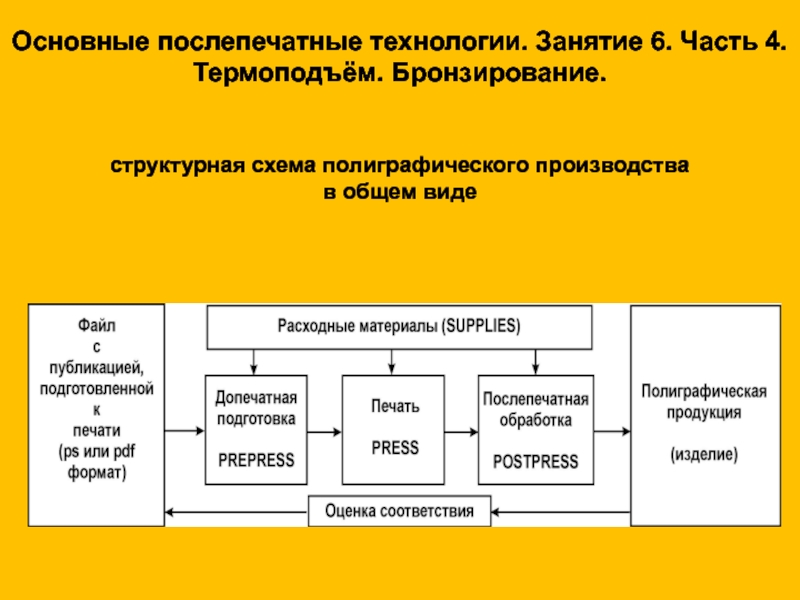

- 114. Основные послепечатные технологии. Занятие 6. Часть 4.

- 115. Термография (термоподъем)Термография — отделочный процесс, который придает

- 116. Термография (термоподъем). ТехнологияНа свежеотпечатанный оттиск наносится легкоплавкий

- 117. Термография (термоподъем). Технология

- 118. Выбор порошкаДисперсность решающим образом влияет на результат

- 119. Порошки для термографии. Диаметры частицЕдиного принципа присвоения

- 120. Порошки для термографии можно разделить на глянцевые,

- 121. Порошки для термографии. Эффект примененияГлянцевые, полуматовые и

- 122. Термографическая машина

- 123. Термографическая машина

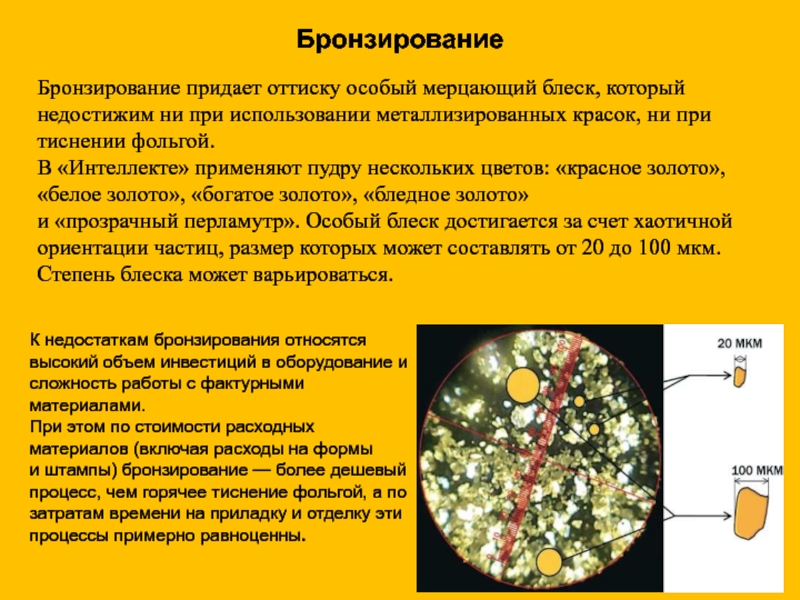

- 124. Бронзирование придает оттиску особый мерцающий блеск, который

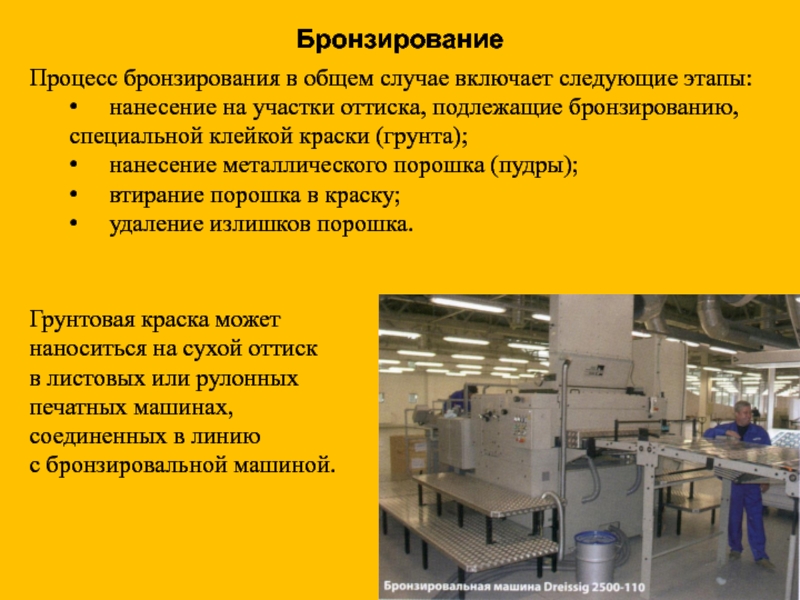

- 125. БронзированиеПроцесс бронзирования в общем случае включает следующие

- 126. БронзированиеПроцесс бронзирования в общем случае включает следующие

- 127. Бронзирование придает оттиску особый мерцающий блеск, который

- 128. Слайд 128

- 129. Основные послепечатные технологии. Занятие 6. Часть 5.

- 130. Технология выборочного ламинирования. Например, на цифре печатается

- 131. Далее3. Обрезаем лишнюю пленку и запускаем в

- 132. При аккуратной работе с защитными конвертами, данные

- 133. При аккуратной работе с защитными конвертами, данные

- 134. Технология фольгированияФольгирование – это альтернативный традиционному горячему

- 135. Технология фольгированияhttp://www.mirvizitok.ru/tech_foil.phpРаспечатывается текст, рисунок с помощью лазерного

- 136. Технология фольгирования

- 137. Технология фольгирования

- 138. Фольга может быть глянцевой, матовой и голографической.Металлик

- 139. Виды фольги Crown Roll Leaf:Серебро блестящее Серебро

- 140. Фольга Crown Roll Leaf (США) Тонер-чувствительная фольга

- 141. Недорогая листовая фольга (Корея, KORUS) для фольгирования

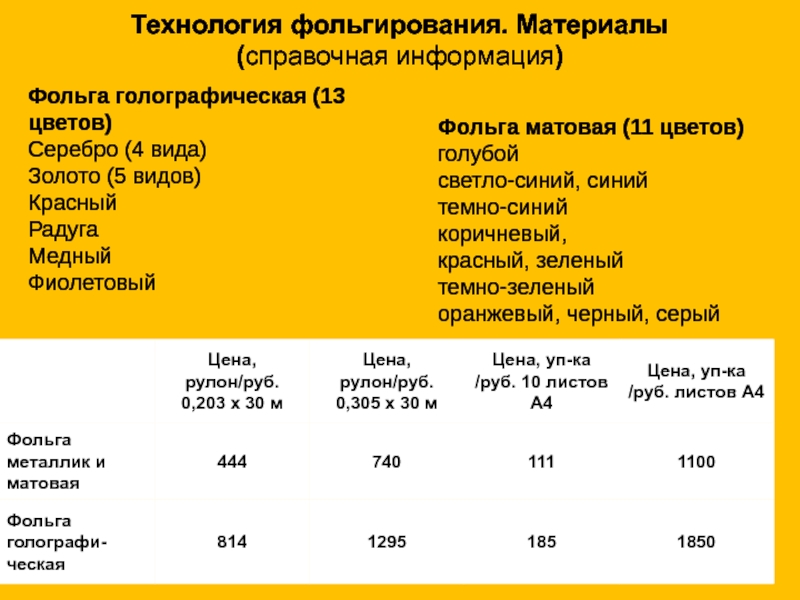

- 142. Фольга голографическая (13 цветов) Серебро (4 вида)

- 143. Цифровое тиснениеЦифровое тиснение тонового изображения

- 144. Позолотные процессы. ХХI век www.compuart.ru/article.aspx?id=18482&iid=856О голографической фольге,

- 145. Скачать презентанцию

Слайды и текст этой презентации

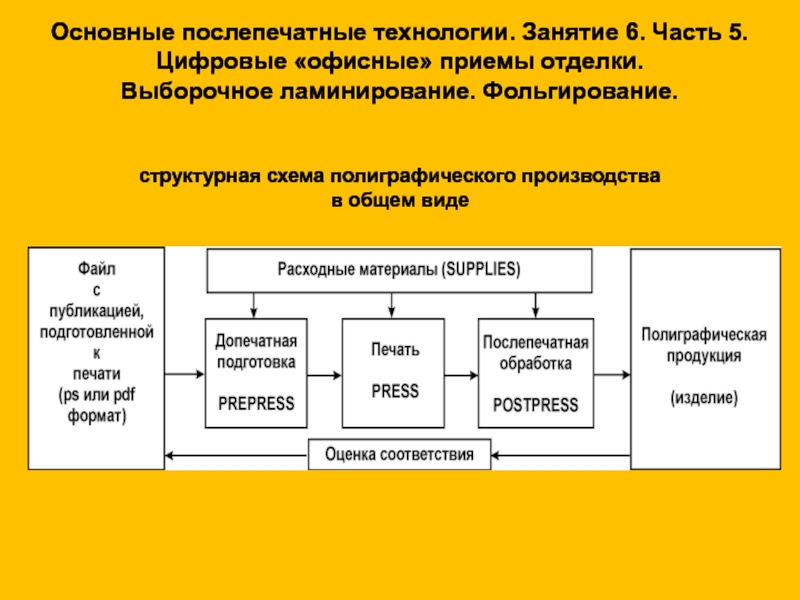

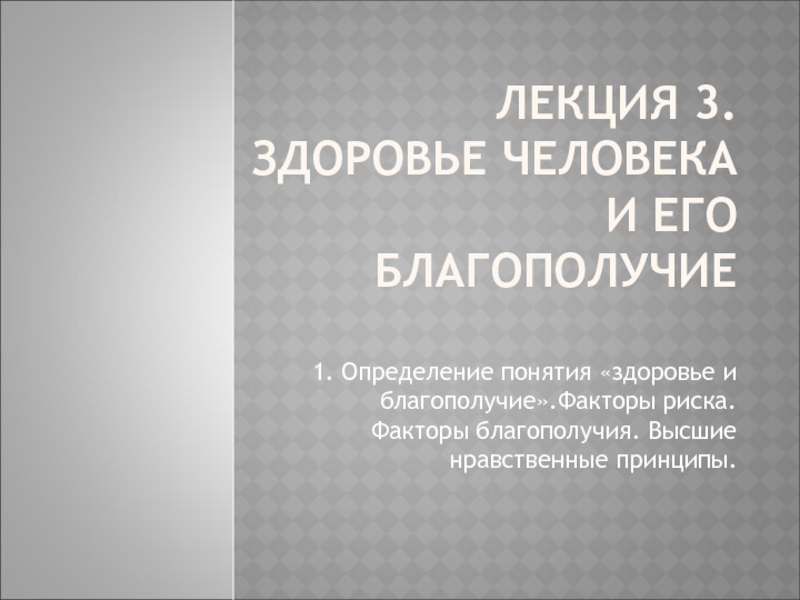

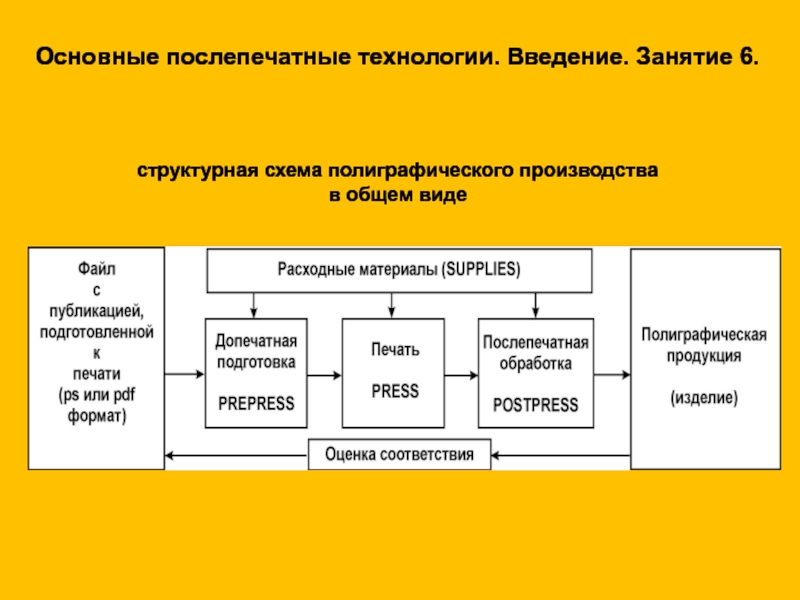

Слайд 1Основные послепечатные технологии. Введение. Занятие 6. структурная схема полиграфического производства в

общем виде

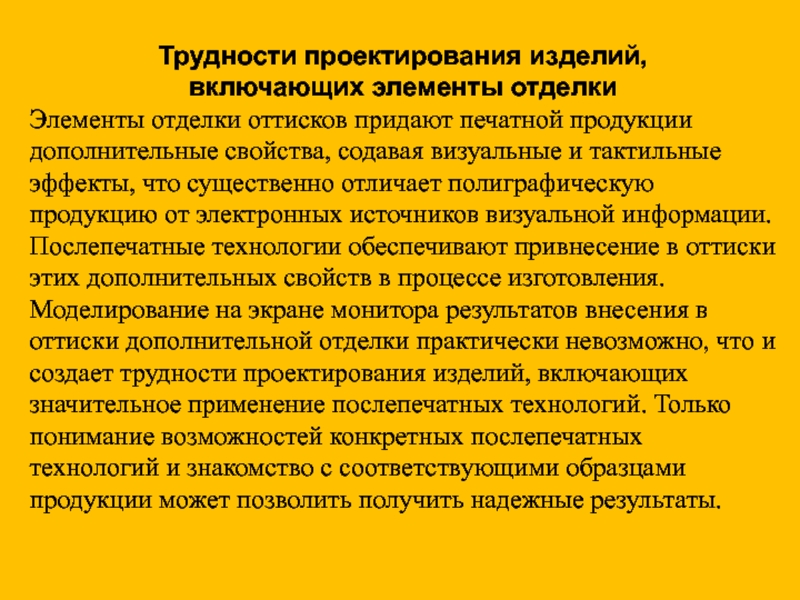

Слайд 2Трудности проектирования изделий,

включающих элементы отделки

Элементы отделки оттисков придают печатной продукции

дополнительные свойства, содавая визуальные и тактильные эффекты, что существенно отличает

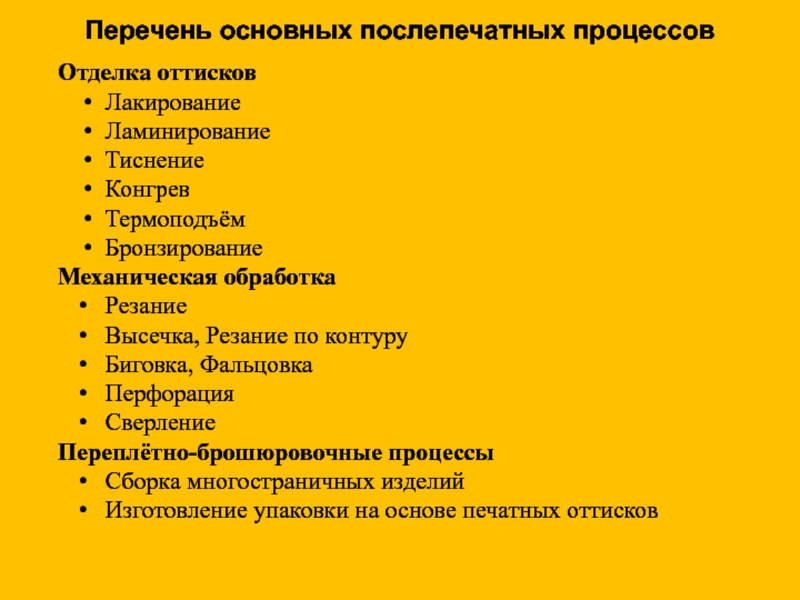

полиграфическую продукцию от электронных источников визуальной информации. Послепечатные технологии обеспечивают привнесение в оттиски этих дополнительных свойств в процессе изготовления. Моделирование на экране монитора результатов внесения в оттиски дополнительной отделки практически невозможно, что и создает трудности проектирования изделий, включающих значительное применение послепечатных технологий. Только понимание возможностей конкретных послепечатных технологий и знакомство с соответствующими образцами продукции может позволить получить надежные результаты.Слайд 3Отделка оттисков

Лакирование

Ламинирование

Тиснение

Конгрев

Термоподъём

Бронзирование

Механическая обработка

Резание

Высечка, Резание по контуру

Биговка, Фальцовка

Перфорация

Сверление

Переплётно-брошюровочные процессы

Сборка многостраничных изделий

Изготовление

упаковки на основе печатных оттисков

Перечень основных послепечатных процессов

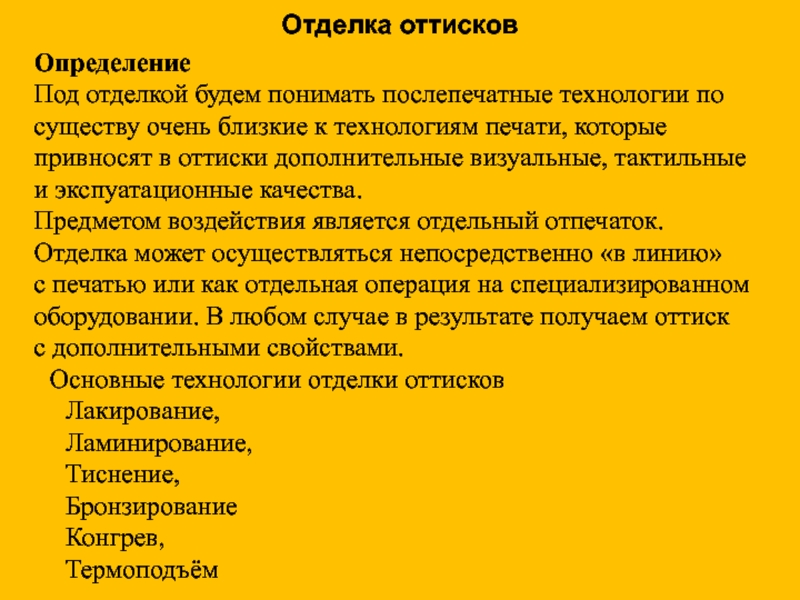

Слайд 4Определение

Под отделкой будем понимать послепечатные технологии по существу очень близкие

к технологиям печати, которые привносят в оттиски дополнительные визуальные, тактильные

и экспуатационные качества.Предметом воздействия является отдельный отпечаток.

Отделка может осуществляться непосредственно «в линию» с печатью или как отдельная операция на специализированном оборудовании. В любом случае в результате получаем оттиск с дополнительными свойствами.

Основные технологии отделки оттисков

Лакирование, Ламинирование, Тиснение, Бронзирование

Конгрев, Термоподъём

Отделка оттисков

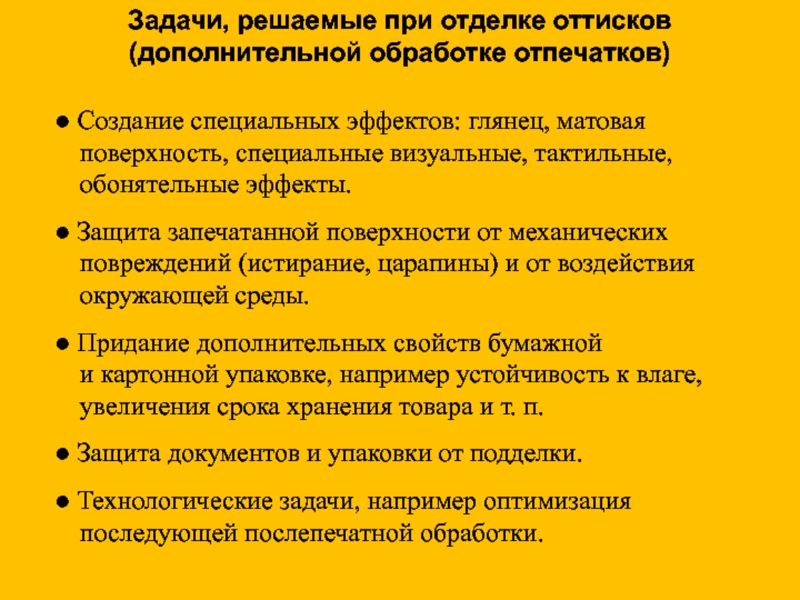

Слайд 5Задачи, решаемые при отделке оттисков (дополнительной обработке отпечатков)

● Создание специальных

эффектов: глянец, матовая поверхность, специальные визуальные, тактильные, обонятельные эффекты.

● Защита

запечатанной поверхности от механических повреждений (истирание, царапины) и от воздействия окружающей среды.● Придание дополнительных свойств бумажной и картонной упаковке, например устойчивость к влаге, увеличения срока хранения товара и т. п.

● Защита документов и упаковки от подделки.

● Технологические задачи, например оптимизация последующей послепечатной обработки.

Слайд 6Лакирование «в линию» на офсетной печатной машине

С помощью обычной секции

Лак

заливается в красочный аппарат и на носится на формную пластину

накатными валиками как обычная краскаЛак заливается в увлажняющий аппарат и наносится на форму как увлажняющий раствор. Красочный аппарат отводится (выключается).

С помощью специальной секции

Специальная лакировальная секция – это усеченная обычная печатная секция, содержащая печатный и формный цилиндры и лакировальный аппарат.

Другой вариант ─ камер-ракельная секция -- флексографская печатная секция

Офсетная листовая машина Lithrone S 629 (530х750 мм)

Конфигурация с секцией лакирования и удлиненной приемкой

Слайд 7Трафаретная печать

Плоскопечатные машины трафаретной печати могут быть автоматическими

с самонакладом

и приемкой

Плоскопечатная

трафаретная машина SC-102AII с сушильным устройством

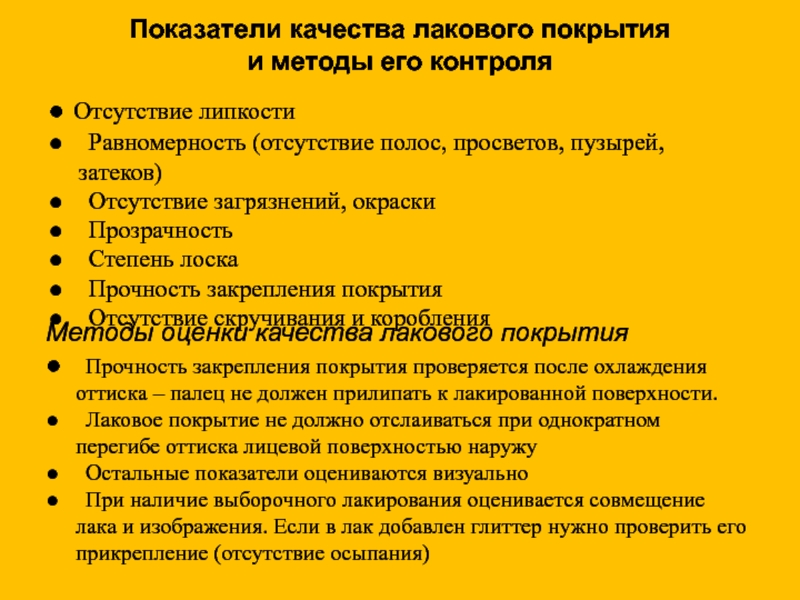

Слайд 8Показатели качества лакового покрытия

и методы его контроля

● Отсутствие липкости

● Равномерность (отсутствие

полос, просветов, пузырей, затеков)

● Отсутствие загрязнений, окраски

● Прозрачность

● Степень лоска

● Прочность закрепления покрытия

● Отсутствие скручивания

и коробленияМетоды оценки качества лакового покрытия

● Прочность закрепления покрытия проверяется после охлаждения оттиска – палец не должен прилипать к лакированной поверхности.

● Лаковое покрытие не должно отслаиваться при однократном перегибе оттиска лицевой поверхностью наружу

● Остальные показатели оцениваются визуально

● При наличие выборочного лакирования оценивается совмещение лака и изображения. Если в лак добавлен глиттер нужно проверить его прикрепление (отсутствие осыпания)

Слайд 9Оттиски после лакирования не должны изменять своего цвета, лишь в

отдельных случаях допускаются незначительные отклонения. Это требование не относится к

случаям, когда используют металлизированные лаки. По внешнему виду лаковый слой должен быть прозрачным и бесцветным, если лакирование проводили прозрачными бесцветными лаками. Цветовая гамма изображения на листах после лакирования должна оставаться без заметных изменений. Контроль проводится визуально или колориметрическим способом путем сравнения цветовой гаммы изображения на листах печатной продукции до и после лакирования.Блеск лакированной поверхности должен соответствовать требованиям оформления и характеру печатной продукции.

Контроль качества лакового покрытия.

Справочная информация 1.

Слайд 10 Печатная продукция после лакирования не должна деформироваться и скручиваться.

Лакированная поверхность должна быть ровной, без полос и просветов, затеков

и пузырей. Обычно она становится водостойкой и прочной к истиранию. Равномерность лакового покрытия, отсутствие полос, просветов, пузырей и загрязнений проверяются визуально. Слой лака должен прочно соединяться с бумагой и оттиском и не отслаиваться при сгибе листа. При перегибе листа лицевой стороной наружу контролируется адгезионная прочность соединения. Она считается достаточной, если при однократном перегибе не наблюдается отслаивание лакового покрытия от поверхности.

Высыхание лака проверяется прикосновением пальца к лаковому покрытию после выхода листа из зоны охлаждения. Палец не должен даже легко прилипать к лаковому слою.

Контроль качества лакового покрытия.

Справочная информация 2.

Слайд 11Основные послепечатные технологии. Ламинирование Занятие 6. Часть 2. структурная схема полиграфического производства в

общем виде

Слайд 12Ламинирование одна из типовых технологий отделки, заключающаяся в припрессовке пленки

к поверхности отпечатка (Образцы из рулона)

Задачи, решаемые при ламинировании

Создание

глянца, матовая поверхности, устранение бликов; получение специальных визуальных и тактильных эффектовЗащита запечатанной поверхности от механических повреждений (истирание, царапины) и от воздействия окружающей среды

Придание отпечатку жесткости и устранение его прозрачности (нанесение специальной пленки-подложки)

Придание дополнительных свойств бумажной и картонной упаковке, например устойчивость к влаге, увеличения срока хранения товара и т. п.

Монтирование отпечатка на жесткую подложку

Слайд 13Общая характеристика ламинирования

Ламинирование пленкой позволяет получить самые высокие показатели глянца

и защищенности продукции (образцы «маски»). При необходимости ламинируют пленкой, имеющей структуру

поверхности, для получения особых эффектов.Ламинирование пленкой не зависит от способа печати. Менее критичным является согласование типа пленки и отделываемого материала, как это требуется при лакировании.

Ламинирующие материалы наряду с поверхностным облагораживанием придают новые свойства продукции. Так, при упаковке напитков и жидкостей при ламинировании достигают упрочения картона в сочетании со способностью пленки не пропускать влагу или запахи.

Толщина пленок от 8 до 250 мкм (Образецы: каталоги плёнок для ламинирования)

Слайд 14Плёнки для ламинирования бывают:

Глянцевые — отлично передают цвет изображения, его

насыщенность и яркость. Световые блики, возникающие на глянцевой поверхности, мешают

воспринимать мелкие детали, к примеру, информационный текст.Матовые — исключают блики, дают возможность без труда делать надписи на поверхности. Эти надписи легко стираются обычным ластиком. Покрытие матовой плёнкой выглядит более респектабельно и как правило требуется для ламинирования визиток и дорогой рекламной продукции.

(Образцы в рулоне, календарь)

Текстурированные — например: «Песок», «Холст», «Лён», «Брызги шампанского», «Ткань» используют для декорирования поверхности изображения. (Образц Книжечка)

Основные визуальные эффекты

при ламинировании различными пленками

Слайд 15Cпособы ламинирования

Клеевой – склейка полимерной пленки с бумагой или картоном

с помощью лаков или клеев.

Бесклеевой – припрессовка дублированной (двухслойной) пленки,

один из слоев которой имеет значительно меньшую температуру плавления, чем другой.Оба эти способа часто называют кашированием или припрессовкой

Экструзионный – нанесение на бумагу или картон расплава полимера, который в момент нанесения исполняет роль термоклея, а при охлаждении и затвердевании – защитного покрытия (метод аналогичен лакированию)

Жидкостное ламинирование (лакирование)

Слайд 16Виды ламинирования печатной продукции

Одностороннее ламинирование

Двухстороннее ламинирование

Пакетное

Инкапсулирование

Монтажная прикатка

Слайд 19Ламинирование может быть холодным и горячим. Обе техноло-гии используют для

соединения оттиска и пленки давление и нагрев. Температура при холодном

не превышает 30°.Особенности обоих вариантов технологий:

необходимость использования ламинаторов;

увеличение времени на изготовление конечной продукции;

более высокие затраты, чем для большинства видов лакирования;

невозможность выборочного нанесения традиционными технологиями.

Клеевое ламинирование может быть «сухим» и «мокрым». В первом случае нанесенный клей подсушивается до соединения оттисков с ламинирующей пленкой; в варианте «мокрого» ламинирования – после.

Бесклеевое ламинирование – естественно сухое, так как адгезив уже нанесен на пленку при ее изготовлении.

Холодное и горячее, клеевое и бесклеевое ламинирование

Слайд 20В технологии горячего ламинирования клеевой слой активизируется не только под

давлением, но и при воздействии довольно высокой температуры (не меньше

70 °С). Горячее ламинирование имеет широкую сферу использования и может применяться для разнообразных пленок.Для холодного ламинирования используются другие ламинирующие пленки. В соответствии с технологией при холодном ламинировании пленки прикатываются на поверхность полиграфической продукции с помощью специального ламинирующего устройства, в котором отсутствует нагревательный вал. Пленки для холодного ламинирования имеют специфический клеевой слой, который активизируется только от одного давления или воздействия УФ-лучей. В результате, хотя диапазон пленок для холодного ламинирования существенно уже, чем для горячего, эта технология также имеет свои преимущества. Основное из них -- экономия времени, потому что холодное ламинирование можно производить сразу же после печати.

Особенности технологий

холодного и горячего ламинирования

Слайд 21Перед выполнением любых ламинационных работ следует принять во внимание следующие

факторы (американский эксперт)

1. Воздействие воды и влажности

2. Действие света и

УФ-излучения3. Тепловое воздействие

4. Последующая обработка и интенсивность использования

5. Время жизни продукта

6. Качество изображения (разрешение)

7. Структурные особенности

8. Химические воздействия

9. Эстетические требования

10. Стоимость

Оценка технической и экономической целесообразности применения ламинирования, сравнение с лакированием

Слайд 22Выбор технологии и вида ламинирования

Выбор варианта технологии и вида ламинирования

определяется следующими факторами:

назначением продукции и требованиями к ней;

характеристиками оттиска (в

первую очередь его материалом);параметрами плёнки;

типом клея;

возможностями оборудования;

бюджетом проекта.

Слайд 23Характеристики оттиска, существенные при ламинировании

Формат (листы, рулон), материал и тираж:

существуют

технологии и техника, способные обеспечить эффективное и качественное ламинирования для практически любого

сочетания этих факторовСпособ печати

ламинирование можно применять практически для оттисков, отпечатанных любым способом

Ограничения, имеющие место при печати

Нужно минимизировать включение специальных добавок в краски;

Нужно избегать использования в краске термочувствительных добавок, например, силикона и воска;

По возможности НЕ использовать противоотмарывающие порошки.

Слайд 24Материалы для ламинирования

Расходные материалы, используемые в технологиях ламинирования разнообразны и,

как правило, оптимизированы для конкретного материала носителя изображения, варианта процесса,

и оборудования, на котором он осуществляется.Основными расходными материалами являются клей и пленка.

Слайд 25Пленки

Современные плёнки для ламинирования производятся на основе трёх видов полимеров:

Полиэтилентерефталата (Полиэстера) Полипропилена, Поливинилхлорида.

Полипропиленовые (ПП [PP])

Ориентированный полипропилен (ОПП [OPP])

Биаксиально-ориентированная

полипропиленовая или двуосноориентированный полипропиленовая пленка (БОПП [BOPP])Полистирол (ПС)

Полиэтилентерефталат (полиэстр, ПЭТ [PET])

Полиэтилен (ПЭ [PE])

Поливинилхлорид (ПВХ[PVC])

Компании, специализирующиеся на производстве пленок для ламинирования, различными способами оптимизируют перечисленные выше материалы для различных технологий ламинирования. (Образцы на плёнках)

Слайд 26Еще раз обозначения (справочная информация)

PP – полипропиленовые (ПП)

OPP – ориентированный

полипропилен (ОПП)

BOPP – биаксиально-ориентированная полипропиленовая или двуосноориентированный полипропиленовая пленка (БОПП)

PS

– полистирол (ПС)GPPS – полистирол общего назначения, неударопрочный, блочный, иногда называют кристаллический (ПСЭ, ПСС или ПСМ маркировка зависит от способа получение)

MIPS, HIPS – полистирол средней и высокой (УПС, УПМ) ударопрочности

EPS – вспенивающийся полистирол, ПСВ)

PET – Полиэтилентерефталат (полиэстр, ПЭТ)

PE – Полиэтилен (ПЭ)

PVC – Поливинилхлорид (ПВХ)

Слайд 27Пленки для бескеевого ламинирования

К пленке подсоединяется «монтажный» слой, который и

определяет ее ориентацию на «холодное» или «горячее» ламинирование.

Как правило,

крупные компании, специализирующиеся на выпуска ламинаторов, производят и серии пленок оптимизированных для этого оборудования и реализующих те или иные задачи отделки оттисков.Структура пленки производства компании GMP.

Пленка GMP трехслойна и состоит из полимерного слоя, якорного связующего слоя (скрепляет полимер и клей) и монтажного слоя (клея).

Слайд 28Современные пленки для ламинаторов производятся на основе трех видов полимеров

ПЭТ (полиэтилентерефталат), ПП (полипропилен ) и ПВХ (поливинилхлорид).

Современное запатентованное название

пленки GMP на основе ПЭТ (PET) – PERFEX.Другая запатенованная пленка GMP – PHOTONEX. В отличие от пленок на основе полиэстера, PHOTONEX сделана на основе поливинилхлорида – ПВХ. Отсюда вытекают ее основные свойства:

более высокая устойчивость к воздействию ультрафиолетового излучения (приблизительно в 5 раз выше, чем у обычной полиэстеровой пленки), что очень важно для объектов наружной рекламы; большая пластичность, что позволяет производить PHOTONEX с различной текстурной поверхностью: под «лен», «зерно»; «брызги шампанского», большая мягкость и свойство принимать прежнюю форму, даже после длительного хранения изделия в свернутом виде.

Пленки для ламинирования GMP(Справочная информация)

Слайд 29Еще одна запатенованная пленка GMP – MICRONEX. Ее толщина составляет всего

8 мкм. MICRONEX выпускается как в рулонах, так и листах формата

А4. Применение пленки MICRONEX позволяет получать высококачественное финишное одностороннее ламинирование. Дальнейшая биговка или фальцовка заламинированной MICRONEX бумаги не вызывает никаких проблем.Две предыдущие серии пленок ориентированы на «горячее» ламинирование, пленка того же производителя – PRONEX (PHOTONEX COLD) (на основе ПВХ) и CRYSTALEX COLD (на основе полиэстера) применяются для ламинирования неустойчивых к термообработке материалов и поверхностей. При ламинировании таких материалов, ламинатор должен работать в режиме «холодного» ламинирования.

Пленки для ламинирования GMP

(Справочная инфрпмация продолжение)

Слайд 30Пленка БОПП с этиленвинил-ацетатным покрытием (EVA) для припрессовке к поверхности

при горячем ламинировании.

Матовая сторона обладает великолепным тактильным эффектом мягкости.

отличная

устойчивость к истиранию;после ламинации сохраняется тональность;

эффект мягкости и бархатистости на ощупь.

Толщина: 35 микрон; плотность: 31,9 г/м2. Рабочая температура:>105°C. Рекомендуется для ламинирования элитной продукции

элитные каталоги;

подарочные коробки для косметики;

эксклюзивные и подарочные книги.

(образец брошюра)

Упаковка: в рулонах шириной от 440 до 700 мм, намотка по 1200 м.

Плёнка для горячего ламинирования Soft Touch

Производитель – Derprosa Film S.L. (Испания)

Слайд 31Плёнка для горячего ламинирования JBC

Производитель – GBC (Нидерланды)

Структурная БОПП

-- пленка предназначеная для отделки печатной продукции, улучшения внешнего вида

и придания дополнительной прочности. Имеет структурный рисунок под лён на внешней стороне пленки. БОПП-плёнка GBC состоит из полипропилена и клея , плавящегося при нагревании и создающего клеевой эффект. Устойчива к истиранию, разрыву, воздействию кислот, обеспечивает хорошую сцепляемость с поверхностью, что немаловажно при биговке, резке и высечке. Ламинированная продукция может быть подвергнута дальнейшей обработке: горячему тиснению фольгой, конгревному тиснению, УФ-лакированию. Толщина: 50–55 мкм.Рабочая температура +80..+105°С. Упаковка: в рулонах шириной 500–700 мм, намотка – 1000 м.Слайд 32Иридисцентная пленка имеет «перламутровую» поверхность нескольких цветов одновременно, т. к.

создана по уникальному методу из более чем 100 слоев микротонких

полимеров. За счет своей сложной структуры она меняет цветовое сочетание в зависимости от угла зрения, а также цвета основы, на которую нанесена. Вы можете увидеть 2 основных оттенка и 1--2 дополнительных. Иридисцентные пленки имеют яркие, притягивающие взгляд радужные цвета, и придают упаковке товаров впечатляющий и богатый вид. Поскольку пленки прозрачны, они идеально подходят для упаковки, сквозь которую должен быть виден товар. В комплексе с цветным картоном иридисцентная пленка дает большой простор для дизайнерских решений. (Например, для получения таинственного мерцающего темного фона можно сочетать пленку с черной основой).Иридисцентная пленка

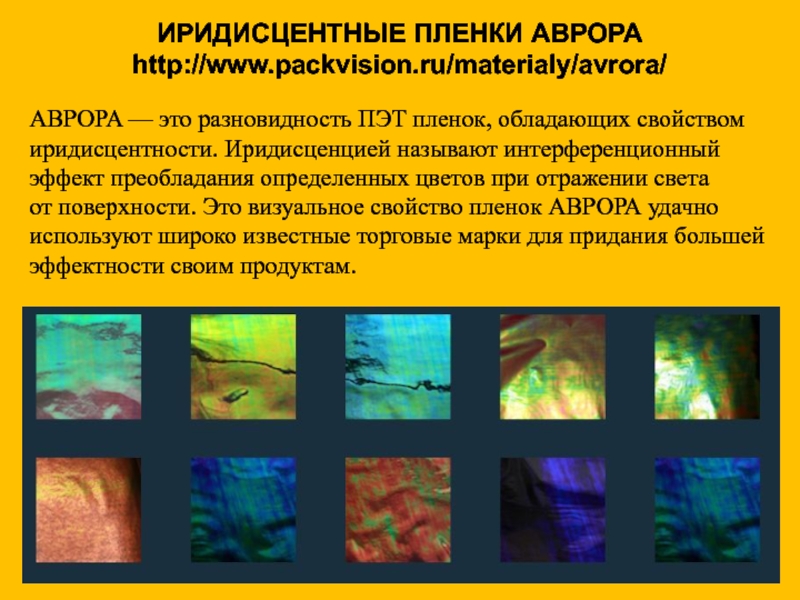

Слайд 33ИРИДИСЦЕНТНЫЕ ПЛЕНКИ АВРОРА http://www.packvision.ru/materialy/avrora/

ABPOPA — это разновидность ПЭТ пленок, обладающих свойством иридисцентности.

Иридисценцией называют интерференционный эффект преобладания определенных цветов при отражении света от поверхности.

Это визуальное свойство пленок АВРОРА удачно используют широко известные торговые марки для придания большей эффектности своим продуктам.Слайд 34Пленки с твист эффектом

Твист-плёнки разработанны для упаковки конфет. Этот эффект

возникает потому что материал основного слоя пленки ориентирован в одном

направлении и обладает высокой остаточной деформацией «памятью», т. е. способностью сохранять скрутку при упаковке конфет.Пленки с твист-эффектом обычно состоят из 3-х и более коэструдированных слоев из полимерных материалов – полиэтилена, полипропилена, полистирола, поливинилхлорида. Внутренний слой выполняет функцию сохранения придаваемой формы.

На этих плёнках можно наносить изображение посредством флексографской и глубокой печати.

Можно ими ламинировать печатные оттиски в рулонах для придания продукции твист-эффекта.

Слайд 35Клеи

Два основных требования:

– хорошая адгезия к пленке и поверхности оттиска;

–

прозрачность и чистота.

Типы клеев:

– термоплавкие (клеи-расплавы, термоклеи) – горячее сухое

ламинирование;– водно-дисперсионные (например, полиуретановые) – горячее мокрое ламинирование хорошо впитывающих материалов, малое время первоначального закрепления, дешевизна, но трудности с поддержанием технологических параметров;

– сольвентные клеи, отверждаемые испарением органического растворителя, применяется сухое и мокрое ламинирование, универсальность, проблемы удаления паров растворителя из цеха, вероятность присутствия остатков растворителя в продукции;

– химически отверждаемые клеи одно- и двухкомпонентные (перед работой в клей добавляется отвердитель), высокая скорость нанасения и отсутствие энергетических затрат на сушку значительные технологические трудности из-за малого времени пригодности к использованию;

– УФ-отверждаемые клеи, универсальны, затраты на активизацию, запах.

Слайд 36Клеевой способ ламинирования

Клей: прозрачный, бесцветный, обладает хорошей адгезией как к

бумаге и картону, так и к полимерной пленке, имеющей гладкую и

невпитывающую поверхностьПленка: однослойная полипропиленовая, полиэтилентерефталовая (лавсановая ПЭТ), триацетатная; толщина 10–150 мкм

Клей наносят как правило на пленку, затем подсушивают, затем припрессовывают с помощью каландра: обрезиненный валик + полированный стальной вал, снабженный регулируемым нагревом.

Листы подаются с небольшим нахлестом, чтобы исключить прилипание пленки к валу, по краям листы шире пленки на 10 мм

Используются полуавтоматические и автоматические машины, простые станки для офисных работ

Для больших форматов автоматические машины достаточно громоздкие и дорогие

Слайд 37В некоторых машинах клей наносят на картон, если в нем

вырублены окна

Клеевой способ ламинирования

Слайд 38Основные операции при клеевом способе ламинирования из рулона

Нанесение клея.

Толщина слоя

клея и его вязкость зависят от гладкости поверхности бумаги или

картона: чем глаже, тем меньше слой и выше вязкость.Сушка в линию с припрессовкой

Смотка в рулон

Выдержка не менее суток

Разрезка на листы и контроль

Стапелирование

Способ клеевого ламинирования используется

в промышленном высокопроизводительном оборудовании.

Слайд 39При холодном клеевом ламинировании используются пленки без предварительно нанесенного клеевого

слоя. В процессе ламинирования на пленку наносится слой клея и

данный материал (плёнка + клей) накатываются на бумагу или картон под высоким давлением -- припрессовывают. Поэтому иногда вместо термина «ламинирование» в России используют – «припрессовка».Одним из основных плюсов данной технологии, по сравнению с «холодным» бесклеевым ламинированием, является возможность использования более широкого ассортимента припрессовываемых пленок с различными эффектами. К минусам данной технологии крупные габариты машин и более сложный производственный процесс.

Ламинирование может быть как односторонним, так и двусторонним. Одностороннее ламинирование часто применяется для защиты оттиска, предназначенного для оклейки картонных сторонок переплётных крышек. Материал таких оттисков достаточно тонок и важно, чтобы ламинирование не приводило к скручиванию.

Холодное клеевое ламинирование

Слайд 41Бесклеевой способ ламинирования

Адгезивный слой образуют специальной сухой клей, защищенный подложкой,

или полиэтилен, полиолефины, сополимеры этилена и др. полимеры с более

низкой температурой плавления. Лицевой слой образуют те же пленки, что и для клеевого способа. Двуслойная пленка дороже однослойной.В «холодной» технологии припрессовка обеспечивается давлением. При «горячем» ламинировании производится нагрев до температуры плавления адгезивного слоя и давление для припрессовки.

Процесс ламинирования выглядит следующим образом: пленка облегает вращающийся хромированный нагревательный вал, в этот момент происходит расплав клея, после чего под давлением выполняется препрессовка пленки к носителю.

Слайд 42Высокое качество плёнок используемых при бесклеевом холодном позволяет затем выполнять

все послепечатные операции: горячее тиснение фольгой, УФ-лакирование, конгревное тиснение, бигование,

высечку и др., а также печать офсетным способом красками для невпитывающих материалов с гарантировано надежным результатом.Можно ламинировать бумагу 115--130 гр/м2, для последующего изготовления жесткого переплёта 7БЦ (книги(покровный материал), папки и т. д.), как в ручную, так и на автоматических линиях.

Толщина используемой плёнки: для глянцевой -- 25, для матовой -- 30 мкм. Могут использовать специальные плёнки: металлизированные (серебро и золото), прозрачные и металлизированные голографические, иридисцентные, ацетатные, пленки тиснением по "кожу", "лён", "песок" и др.

Холодное бесклеевое ламинирование

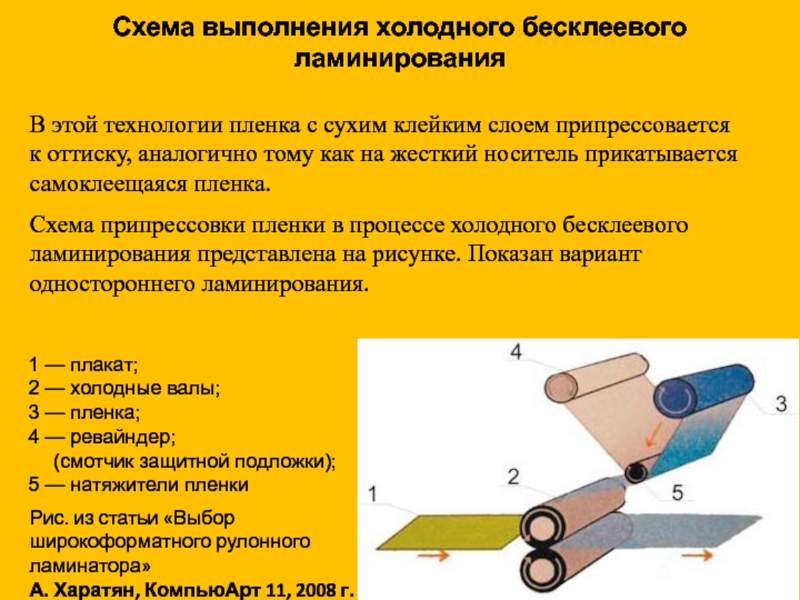

Слайд 43Схема выполнения холодного бесклеевого ламинирования

В этой технологии пленка с сухим

клейким слоем припрессовается к оттиску, аналогично тому как на жесткий носитель

прикатывается самоклеещаяся пленка.Схема припрессовки пленки в процессе холодного бесклеевого ламинирования представлена на рисунке. Показан вариант одностороннего ламинирования.

1 — плакат;

2 — холодные валы;

3 — пленка;

4 — ревайндер;

(смотчик защитной подложки);

5 — натяжители пленки

Рис. из статьи «Выбор широкоформатного рулонного ламинатора»

А. Харатян, КомпьюАрт 11, 2008 г.

Слайд 44Аппараты только для холодного бесклеевого ламинирования имееют более простую конструкцию.

Они не имеют подогрева и регулирования температуры основных валов. Часто

в них отсутствуют и натяжные валы.Аппараты для рулонного широкоформатного бесклеевого ламинирования

Слайд 46Технология горячего ламинирования применяется шире.

Здесь также возможны клеевой и бесклеевой

варианты.

Существуют две основные проблемы технологии горячего ламинированя:

недостаточный прогрев

клеевого слоя, при этом происходит частичный расплав клея;слабый прижим пленки к оттиску, что приводит к неравномерной препрессовке пленки или появлению «серебра», что очень заметно на темных плашках.

Клеевой способ реализуется, как правило в высоко прозводительных промышленных ламинаторах.

На следующих слайдах преставлены примеры такого оборудования и основные его параметры.

«Горячее» ламинирование

Слайд 47 Бесклеевое «горячее» ламинирование

Рис. из статьи «Выбор широко-форматногорулонного ламинатора»

А. Харатян,

КомпьюАрт 11, 2008 г.

1 — плакат;

2 — горячие валы;

3 —

пленка;4 — ревайндер;

5 — натяжители пленки;

6 — вытяжные валы

Пленка для ламинирования разматывается с рулонов, нагревается до рабочей температуры 100—120 ºС передними валами, которые равномерно прижимают ее к плакату по всей поверхности. В точке контакта валы придавливают пленку к поверхности материала.

После этого она охлаждается до комнатной температуры естественным образом, а для того, чтобы разница температур не вызвала деформацию пленки, используются задние валы, которые создают натяжение

и вытягивают ее. Они так и называются — вытяжные валы.

Слайд 48Аппарат для рулонного широкоформатного

бесклеевого ламинирования

В этой технологии пленка с сухим

клейким слоем припрессовывается к оттиску, аналогично тому как на жесткий

носитель прикатывается самоклеющаяся пленка.На рис. (вверху) схема аппарата для горячего ламинирования. На нем возможно и холодное ламинирование (без разогрева основных валов).

1 — подача отпечатка;

2 — основные валы;

3 — подача пленки;

4 — намотка защитной подложки (ревайндер);

5 — намотка результата;

6 — натяжные валы;

7 — система охлаждения;

8 — боковые ножи.

Рис. из статьи «Современные

широкоформатнные ламинаторы:

какие они», А. Харатян, КомпьюАрт 6, 2009 г.

Слайд 49Валы два нагреваемых

Ширина рабочего

поля, мм 1575

Ширина рабочего поля, дюйм 62

Расстояние между валами, мм 38

Максимальная скорость, м/мин 6

Ламинаторы

горячего ламинирования Seal 62 Pro Ручная регулировка зазора между валами для точной настройки.

Технология переменного диаметра валов для наилучшей обработки тонких плёнок.

Дополнительные валы для максимального удобства в работе.

Автоматическая система воздушного охлаждения для продолжительной непрерывной работы.

Эргономичная сенсорная панель управления.

Легкосъёмные силиконовые

валы для удобства очистки.

Направляющие с автоматическими

фиксаторами для простой

установки материалов.

Слайд 50Достоинства «горячего» ламинирования

превосходный визуальный эффект — оттиск приобретает четко выраженный глянцевый

или матовый оттенок;

прочный защитный слой, защищающий красочный слой от

воздействия внешних факторов и осуществляющий изоляцию красочного слоя; увеличение толщины листа, придание ему прочности;

возможность придания оттиску дополнительных визуальных эффектов с помощью специальных видов ламинационных пленок или специальных секций с особыми валами, придающими пленке необходимый рельеф;

равномерный слой покрытия.

Слайд 51Предназначены для работы с одно- и двухкомпонентными клеями, не содержащими

растворители.

Основные конструктивные особенности:

Точный и постоянный цифровой контроль количества наносимого

клея Высокая стабильность давления при ламинировании.

Высокоточные независимые системы контроля натяжения с плавающими валиками, пригодные для работы с материалами различных типов, особенно с растягивающимися тонкими материалами

Перемотка с возможностью установки натяжения для различных диаметров рулона и компенсации конусности при намотке от сердечника до максимального диаметра рулона

Высокая производительность с очень низким процентом отходов и др.

Промышленные рулонные ламинаторы VEGA серии SSL

Слайд 52Горячее промышленное ламинирование ламинаторы VEGA серии SSL

Механизм нанесения клея –

пятивалковая секция нанесения клея с незави-симыми цифровыми датчиками

Материалы для ламинации

– полипропиленовая пленка BOPP толщиной

18–50 мкм, ПЭТ толщиной 12–60 мкм, Пленки CPP/VMCPP плотностью

28–60 г/м2, линейный полиэтилен LLDPE толщиной 30–100 мкм, нейлон толщиной 15–100 мкм и другие гибкие пленки для упаковки и ламинации.Макс. Механическая

скорость, м/мин 350

Макс. ширина рулона, мм 1050

Макс. Диаметр

основной размотки, мм 800

Макс. Диаметр

вспомогательной

размотки мм 800

Макс. Диаметр

перемотки, мм 1000

Масса машины ~14 т

Слайд 53Автоматическая высокоскоростная машина

для ламинирования

Формат: от 580 х 760 до1200 х

1200 мм в разных моделях

Высокостапельный вакуумный самонаклад каскадной подачи листов.

Секция

(DR) двойной очистки запечатанной поверхности листа.Комбинированная секция: размотка рулона пленки, нанесение на неё адгезивного слоя на водной основе либо на основе органических растворителей, подсушивание адгезива воздушным потоком, горячее ламинирование. Может использоваться пленка с предварительно нанесенным адгезивным слоем.

Секция поперечной разрезки полотна пленки с припрессованными к ней оттисками.

Слайд 54Промышленный листовой ламинатор

KOMFI Delta plus (Чехия)

http://www.almaz-print.ru/service/lamination.html

Ламинирующий вал быстро подогревается

сухим (без наполнителя) способом.

Температура в трех зонах ламинирующего вала

самостоятельно контролируется безупречным ПИД-регулированием (пропорционально-интегрально-

дифференциальный регулятор) . Электронно установленный нахлест листов можно изменять во время работы устройства.

Разделение листов обеспечивает отрывной вал с использованием перфорации между натягивающими валами и направляющим роликом

Слайд 55Вакуумная автоподача (самонаклад)

Нагрев валов до 140 °С.

Пневматическая система управления прижимом

валов.

Водяная система нагрева

Максимальная скорость ламинирования составляет

30 м/мин (2800 листов формата

469x636 мм в час). Промышленный автоматический листовой ламинатор GMP Pioneer 5000BC

Предназначен для высокоскоростного одностороннего бесклеевого «горячего» ламинирования листовой бумажной полиграфической продукции массой от 120 до 400 г/м2 и форматом от 21x23 до 50x70 см.

Слайд 56Разделение листов после припрессовки пленки выполняется комбинированным способом: пленка перфорируется,

надрезается сбоку качающимся ножом, после чего листы отрываются друг от

друга. Разрыв пленки обеспечивается за счет разности скоростей ленточного транспортера и отрывающего валика.Для придания пленке фактуры ламинаторы GMP Pioneer опционально могут комплектоваться устройством тиснения со специальным гравированным эмбоссирующим валиком. Валик может иметь стандартный или заказной рисунок гравировки.

Промышленный автоматический листовой ламинатор GMP Pioneer 5000BC

Применение эксклюзивного рисунка тиснения (например, логотипа компании) позволяет защитить печатную продукцию от подделки. Эмбоссированию подлежит БОППпленка Polynex толщиной 40 мкм.

Слайд 57Водоосновные пленки (клеевое ламинирование) Бумага от 80 г/м2 Картон толщиной до 0,6 мм

Биологически разлагаемые пленки Термальные пленки для оттисков с электрографических цифровых машин Мин. плотность

бумаги 120 г/м2 Ширина до 1 мSuperStick 74A – ламинатор для оттисков,

отпечатанных на тонерных и струйных ЦПМ

Слайд 58Экструзионный способ ламинирования

● Материал в гранулах сравнительно дешевый

● Техника для полива полимером

движущегося полотна печатного (переплетного, упаковочного) материала сложная и капризная в

обслуживании.● Способ эффективен только при больших объемах. Скорость может доходить до 115 м/мин

Слайд 59Показатели качества ламинирования

Гладкость поверхности

Плотность припрессовки пленки (отсутствие пузырей, полос, складок,

блесток)

Прочность припрессовки

Отсутствие скручивания и коробления

Прозрачность пленки на оттиске

Соответствие цветовой гаммы

эталонуСкладки (деформация пленки)

Волнистость

Скручивание

Помутнение («туман»)

Появление пузырей

Примеры брака при широкоформатном ламинировании

Слайд 60Контроль качества ламинирования производится

по следующим показателям

Гладкость поверхности

Эффект тактильный и визуальный

(глянец, матовое покрытие)

Плотность припрессовки пленки (отсутствие пузырей, полос, складок, блесток)

Прочность

припрессовкиОтсутствие скручивания и коробления

Прозрачность пленки на оттиске

Соответствие цветовой гаммы эталону

Методы контроля качества ламинирования

Прочность припрессовки проверяется двумя приемами

по отрыву пленки от бумаги: отслаивание пленки на пробельных участках оттиска должно происходить по бумаге

складыванием листа пленкой внутрь с проглаживанием ногтем: пленка на сгибе не должна отслаиваться

Остальные показатели контролируются визуально

Слайд 61Жидкостные ламинаторы в качестве материала используют лак, который после нанесения

полимеризуется и образует на поверхности носителя защитную пленку. Жидкостные ламинаторы

часто называют лакираторами. Возросший в последнее время интерес к жидкостным ламинаторам связан с рядом причин. Применение ламинирующей пленки шириной свыше двух метров сопряжено со значительными трудностями и неудобством. К тому же разнообразие пленок такой ширины весьма ограничено. Жидкостные ламинаторы на выходе дают гораздо меньше брака, чем пленочные ламинаторы. Лакираторы требуют меньших усилий и навыков оператора, тем самым экономят драгоценное время.Жидкостные ламинаторы

Слайд 62Ориентирован главным образом на фоторынок. Обеспечивает автоматический процесс нанесения защитного покрытия

на цифровые и фотографические отпечатки размером до 45,7х61 см.

Жидкостной

ламинатор AquaSEAL 18XEЗащита цифровых носителей размером до 457 х 610 мм

Экологически безопасное защитное покрытие

Толщина носителя от 0,1 до 0,2 мм;

Регулируемая скорость ламинирования от 1,5 до 6 м/мин.

Гибкое покрытие толщиной 7 мкм

Слайд 63Предназначен для нанесения ровного слоя жидкого ламината на широкий спектр

носителей, используемых для наружного применения, шириной до 1524 мм. Билборды, графика, используемая

на транспортных средствах, водных судах, объектах строительства, распродажах, торговых выставках, и многое другое. Возможность непрерывной работы в режиме Roll to Roll. Ламинатор осуществляет быстрое и равномерное нанесение покрытия на отпечатанное изображение для долговременного его использования вне помещений.Автоматический жидкостной ламинатор

AquaSEAL 1600

Регулируемая скорость ламинирования

до 1,5 метров в минуту.

Толщина покрытия

32 мкм (стандартно).

Слайд 65Основные послепечатные технологии. Тиснение. Конгревное тиснение. Тиснение фольгой Занятие 6. Часть 3. структурная

схема полиграфического производства

в общем виде

Слайд 66Тиснение

Тиснение – создание рельефа на плоском материале путем его деформации.

Если рельеф имеет много уровней и сложную конфигурацию, то такой

вариант воздействия называют конгревным тиснением или конгревом. Эффект тиснения достигается деформацией материала посредством рельефного клише.Тиснение – один из эффективных видов отделки. Его можно сочетать с нанесением фольги или краски. Измененный рельеф поверхности обеспечивает иное отражение лучей света от структуры тисненного изображения.

Тиснение фольгой применимо для разнообразной листовой продукции, такой, как упаковка , этикетка, а также для обложек книг и журналов, переплетных крышек книг.

Способы тиснения

Блинтовое тиснение

Конгревное тиснение

Горячее тиснение фольгой

Комбинированное тиснение

Холодное тиснение фольгой

Слайд 67Тиснение может выполняться как на автономном оборудовании, так и на специализированных

секциях встроенных в многосекционные печатные машины. Технологическое время, требуемое для

выполнения тиснения, может превышать необходимое для печати на одной секции. Эффективность агрегатирования секций тиснения с печатными зависит от способа тиснения и запечатываемого материала.Тиснение может выполняться с нагревом запечатываемого материала – «горячее» тиснение, или без дополнительного теплового воздействия – «холодное» тиснение.

Технологическое операционное время выполнения горячего тиснения достаточно велико по сравнения с печатью одной краской, поэтому горячее тиснение реже выполняется «в линию» с печатью.

Тиснение в технологическом процессе

Слайд 68Машины нового поколения Lithrone SX29 для печати этикеточной продукции и

малоформатной упаковки. Машина может оснащаться устройством холодной припрессовки фольги, секциями

высечки и конгревного тиснения, лакировальными аппаратами и УФ-сушильными модулями существенно расширяет возможности машины по производству дорогостоящей продукции.Холодное тиснение фольгой в офсетной печати

Слайд 70Блинтовое тиснение

Это наиболее простое «слепое» тиснение производится с использование плоскорельефного

металлического штампа. Получение изображения деформированием материала, в результате которого изменяются форма

и гладкость поверхности, а также цвет при одновременном приклеивании пигментированной пленки или фольги (тиснение фольгой), нанесением краски. Все элементы изображения получаются углубленными и лежащими в одной плоскости. Изображение четко видно при боковом освещении, так как появляются тени от границ углубленной поверхности.Блинтовым тиснением оформляют марку, название фирмы, рамки, орнаменты, схематичные рисунки.

Его применяют для создание «плашки» (например, сглаживая рельеф материала), на которую приклеивают иллюстрацию или затем производят тиснение фольгой.

Слайд 71По существу, тиснение является вариантом реализации способа высокой печати. Оно

требует изготовления соответствующих форм, которые называются штампами или клише. Для

конгревного тиснения форма состоит из двух частей: штампа и контрштампа, который выполняет функцию печатного цилиндра при переносе рельефа (изображения) на запечатываемый материал.Штампы или клише – это достаточно дорогие формы. В зависимости от материала и технологии изготовления они могут быть рассчитаны на большие, средние и короткие тиражи. Они могут предназначаться для холодного или горячего тиснения. Быть плоскими, жесткими и крепиться на формную плиту или изготавливаться на гибкой основе с последующим монтажом на поверхность формного цилиндра.

Печатная форма для тиснения

Слайд 72 Магниевый штамп для горячего тиснения фольгой, изготовленный травлением

Медный штамп

для горячего тиснения фольгой, изготовленный травлением с дополнительным гравированием по краям

Латунный штамп для горячего конгревного тиснения фольгой, изготовленный гравированием

Фотополимерный штамп для одноуровневого холодного конгревного тиснения, изготовленный фотополимеризацией

Типовые штампы для тиснения

Слайд 73Контрштамп из полимерного компаунда на стеклотекстолитовой подложке

Гравированный магниевый контрштамп

Фотополимерный контрштамп

Штамп из поликарбоната для одноуровневого холодного конгревного

тиснения, изготовленный гравированиемТиповые штампы для тиснения

Слайд 74Два вида ротационных форм для горячего тиснения фольгой

Отдельные сегментированные формы

Гибкие

сплошные

или составные (из отдельных полос) формы

Слайд 76Изготовление фотополимерного штампа

Технологический процесс изготовления штампов из фотополимеров состоит из

следующих основных операций:

экспонирование пластины через негатив ртутно-кварцевыми лампами или другими

источниками УФ-излучения;вымывание незасвеченных участков фотополимерных копий в автоматических проявочных установках с последующими сушкой,

финишинг дополнительное экспонирование.

Слайд 77Техника блинтового тиснения

Плокорельефный штамп приклеивается на неподвижную плиту тигельного пресса

На

подвижную плиту пресса приклеиваются декель и упоры

Производится приводка положения тиснения

и приправка на декеле (для обеспечения равномерной глубины тиснения 0,2−0,3 мм)Устанавливается заданная температура штампа (90–120 °С в зависимости от материала)

Слайд 78Конгревное тиснение

Конгревное тиснение может быть и вдавленным, т. е. рельеф

направлен в глубину материала, аналогично блинтовому.

Конгревное, или рельефное, тиснение производится

с использованием двух форм — углубленного твердого клише и его точного контррельефа из эластичного материала (рельефной матрицы). В отличие от блинтового тиснения применяется при отделке более широкого ассортимента продукции. Кроме книжно-журнальной продукции этот вид отделки используется в производстве этикеток, мягкой упаковки, различной акцидентной печатной продукции.Конгревное тиснение существенно улучшает вид изделия, делает изображение объемным, художники и дизайнеры могут с его помощью более полно раскрыть свои оформительские замыслы.

Конгревное тиснение может производиться без теплового воздействия.

Слайд 79Схема конгревного тиснения

Штампы для конгревного тиснения могут быть одноуровневыми и

много- уровневыми.

Максимальная глубина (высота), как правило, не превышает 0,63 мм. При

этом допустимый угол изгиба бумаги с увеличением глубины должен также увеличиваться от 30º при глубине порядка 0,25 мм до 60º для глубины 0,63 мм.Для многоуровневых штампов должно обеспечить плавные переходы.

Слайд 80Горячее тиснение фольгой

Выполняется, как и блинтовое тиснение, нагретым плоскорельефным (как

правило, металлическим при значительных тиражах или фотополимерным) штампом, давящие элементы

которого возвышаются над пробельными (способ высокой печати). Между штампом и «запечатываемым» материалом помещается специальная полиграфическая фольга.Фольга имеет красочный слой, который нанесен на эластичную подложку и содержит адгезив, легко отделяющийся от подложки под действием горячего штампа. Фольга может подаваться с нескольких рулонов.

Рисунок изображения, переносимого на материал, незначительно углублен (на 0,05–0,15 мм) относительно поверхности материала. Все его элементы лежат в одной плоскости.

Диапазон температур штампа и величины давления шире, при чем блинтовом тиснении, так как появился носитель красящего вещества и процесс его закрепления на запечатываемом материале

Горячее тиснение фольгой совместимо и с конгревным тиснением. В этом случае необходимо обеспечить достаточную плавность изменения рельефа, чтобы исключить разрыв фольги.

Слайд 81Схема горячего тиснения фольгой

Нагретый штамп расплавляет разделительный слой, а красочный или

металлический слой переходит на изделие, а затем под действием давления и температуры

закрепляется.Для повышения производительности процесса можно использовать одновременно несколько рулонов.

Слайд 82Схема горячего тиснения фольгой

Нагретый штамп расплавляет разделительный слой, а красочный или

металлический слой переходит на изделие, а затем под действием давления и температуры

закрепляется.Слайд 84Варианты разделительного слоя фольги для тиснения

Толщина разделительного слоя около 0,01

мкм он состоит из натуралного или синтетического воска.

Разделительный слой имеет

различные свойства, которые существенно влияют на качество тиснения разных элементов изображения: плашек и тонких линий (рукописных шрифтов, например). Поэтому совмещение таких элементов может потребовать двух последовательных проходов с использование разной фольги. Это технологи-ческое ограничение дизайнер должен учитывать.Разделительный слой с неплотный типом отделения: плашки.

Разделительный слой со средним типом отделения: плашки и штриховые элементы

Разделительный слой с плотный типом отделения: мелкие детали

Слайд 85Тиснение и параметры носителя

Для точного совмещения отпечатанного и тисненого изображения

приходится учитывать температурное расширение материала клише. Например, текстурные бумаги требуют

повышенной температуры тиснения.Сорт бумаги существенно влияет на конечный вид тисненого фольгой изображения. Бумаги с 25- и 100-процентным содержанием хлопка и другие пористые сорта могут сделать вашу фольгу тусклой. Чтобы не ошибиться с выбором, можно проконсультироваться с поставщиком фольги.

Если в работу идет бумага из вторсырья, нужно учесть, что из-за высокого сжатия волокон этого материала при тиснении больших площадей требуется пресс со значительно большим максимальным усилием (тоннажем), чем при тиснении обычной бумаги. Поэтому часто фольга не «зеркалит» после тиснения на вторичной бумаге, а тонкие детали не прорисовываются.

Слайд 87Конгревное тиснение фольгой

Применяются разные варианта реализации.

В один прогон, при котором

тиснение фольгой осуществляется одновременно с конгревом. Вариант предполагает, контуры тиснения

и конгрева точно совпадают. Однако и в этом случае иногда для повышения качества производят два прогона без фольги и с фольгой, используя один и тот же штамп.Если контуры тиснения и конгрева не совпадают, то два прохода с двумя разными штампами.

Слайд 88Оборудование для тиснения

Оборудование может быть автономным или представлять собой

специальные секции высокой печати, агрегатированные с печатными секциями. Чаще всего

секции горячего тиснения присутствуют в составе флексографских машин.В автономных машинах горячего тиснения используются все три варианта конструкции: тигельный, плоскопечатный и ротационный.

Встраиваемые секции, как правило, являются ротационными.

Горячее тиснение фольгой применимо для разнообразной листовой продукции, такой, как упаковка для косметики, кондитерских изделий и напитков, а также для переплетов книг.

Слайд 89Оборудование для тиснения

Универсальный пресс для тиснения

с ручным приводом фирмы BAIER

Макс.

площадь, мм 210х300

Макс. давление, кПа 4000

Площадь рабочего

стола, мм 310х470

Макс. толщина

изделия, мм 30

Масса пресса, кг 240

Слайд 90Модель ML 720 имеет возможность работы с максимальным форматом –

720×500 мм. Эти прессы позволяют работать на различных материалах, таких

как бумага, гофрированный картон, пластик, кожа.Тигельный пресс VEGA ML750

Слайд 91Конструктивные схемы тиснения

Heidelberg S. Формат 52х74см, автоматический наклад и выклад,

вес станка 4,5 тонны. Максимальная скорость: 3000 отт/час, реальная 1500 отт/час. Имеет

2 протяжки фольги SM Systems.Слайд 93Схема ротационного принципа тиснения

Конструктивные схемы тиснения

Ротационный пресс TDS-4

с модульным построением

предназначен для нанесения полиграфической фольги на рулонный материал горячим способом, а также

обрезки кромок, резки полотна в продольном направлении, перемотки полотна с одного роля на другой, ламинирования и других операций.Слайд 95Английская компания Cava-UK Ltd. Ротационный принцип тиснения (диаметр барабана 15 см,

ширина 25, 43, 80 мм); тип используемых матриц: пластик, алюминий и

латуньМодуль нанесения шрифта Брайля

для фальцевально-склеивающих линий методом тиснения

Слайд 96Мощная производительная машина YAWA TYM1050S с автоматической листовой подачей, предназначена

для высечки и биговки, конгревного и блинтового тиснения фольгой изделий из

бумаги, картона или пластика. Оборудована двухстапельным самонакладом с минимальным временем зарядки бумаги.Модификация TYM1050S оснащена специальным устройством для приладки фольги вне машины

Оборудование для тиснения

Слайд 97Оборудование для тиснения

Стоп-цилиндровая машина Yuheng MK585 предназначена для высечки и

горячего тиснения фольгой.

Технические характеристики

Формат бумаги: 400х585 мм

Площадь тиснения: 370х545 мм

Плотность бумаги: 70–350

г/м2

Производительность: 750-2500 л./час

Стапель самонаклада: 320 мм

Стапель приемки: 420 мм

Габариты: 2800х1530х1450 мм

Масса: 3600 кг Слайд 100Цифровое тиснение

Цифровое тиснение не требует изготовления штампа. Изображение переносится на

носитель с фольги лазерным лучем. Процесс напоминает термоперенос. Основное достоинство

-- оперативность и использование настольного (офисного) оборудования.Последовательное тиснение фольгой двух цветов

Слайд 104Печатание

Применяется исключительно для оформления твердых обложек книг (переплетных крышек) способом

высокой печати. Является средством внешнего художественного оформления книг и выгодно отличается

от других способов отделки возможностью использования относительно дешевых материалов. Обычно высокая печать рекомендуется для отделки обложек из материалов с крахмально-каолиновым и нитрополиамидными покрытиями — тканями, склеенными с бумагой. Для материалов с нитроцеллюлозным и поливинилхлоридным покрытиями этот способ не подходит, так как из-за низкой смачиваемости этих покрытий не удается получить оттиски удовлетворительного качества.Слайд 105Холодное тиснение

Является разновидностью ламинирования и заключается в приклеивании к запечатываемому

материалу слоя специальной фольги.

Основные операции:

нанесение на запечатываемый материал клея

ламинирование материала фольгойактивация клея (сушка)

деламинирование материала (разделение запечатываемого материала и фольги, не входящей в переносимое изображение)

Клей может наноситься на запечатываемый материал способами флексографской, высокой и трафаретной печати. Фольга переносится на покрытые клеям участки запечатываемыго материала. Обычно используются УФ-отверждаемые клеи.

«Сухое» холодное тиснение − активация клея до припрессовки фольги.

«Мокрое» холодное тиснение − активация клея после припрессовки фольги

Последняя схема считается перспективнее

Слайд 106Устройство «мокрого» холодного тиснения

Устройство «сухого» холодного тиснения

Устройство «сухого» холодного тиснения

Схема

холодного тиснения с УФ-отверждением

Слайд 108Фольга для холодного тиснения

Пленка-основа: 10−25 мкм

Разделительный слой (клей, разрушаемый УФ

лучами): 0,1−3 мкм

Лаковый слой, защитный и корректирующий цвет слой: 0,5−2,5

мкмСобственно металлической фольги слой: 0,02−0,05 мкм

Адгезивный слой взаимодействующий с клеем

Слайд 110Машины нового поколения Lithrone SX29 для печати этикеточной продукции и

малоформатной упаковки. Машина может оснащаться устройством холодной припрессовки фольги, секциями

высечки и конгревного тиснения, лакировальными аппаратами и УФ-сушильными модулями существенно расширяет возможности машины по производству дорогостоящей продукции.Холодное тиснение фольгой в офсетной печати

Слайд 111Тиснение. Требования к оригиналам

Качество выполнения операции тиснения во многом зависит

от соответствия оригиналов технологическим возможностям оборудования. Оригиналы для изготовления текстовых и

иллюстрационных штампов должны отвечать следующим основным требованиям:Минимальное расстояние между штрихами на оригинале не должно быть менее 1,0 мм (достигаемая глубина штампа в указанном пробеле должна быть не менее 0,8 мм).

Оригинал штампа с поперечными штрихами должен иметь ширину штриха более 1 мм, а расстояние между ними не менее 2 мм. При ширине штриха менее 1 мм штамп может резать запечатываемый материал, а при расстоянии между поперечными штрихами менее 2 мм фольга растискивается.

Слайд 112Требования к оригиналам тиснения

на переплетных крышках

При тиснении на переплетных крышках

к оригиналу предъявляется ряд дополнительных требований:

Рисунок штампа для тиснения на

корешке должен быть меньше высоты переплетной крышки на величину загибки ткани с двух сторон — не менее 15 мм с каждой стороны.Ширина рисунка штампа для тиснения на корешке должна быть меньше ширины отстава на 3 мм.

Оригинал штампа контурного рисунка в соответствии с существующими допусками на раскрой переплетных материалов должен отстоять от края картонных сторон на 5–7 мм.

Слайд 113Тиснение и материал носителя

Для точного совмещения отпечатанного и тисненого изображения

приходится учитывать температурное расширение материала клише. Например, текстурные бумаги требуют

повышенной температуры тиснения.Сорт бумаги существенно влияет на конечный вид тисненого фольгой изображения. Бумаги с 25- и 100-процентным содержанием хлопка и другие пористые сорта могут сделать вашу фольгу тусклой. Чтобы не ошибиться с выбором, можно проконсультироваться с поставщиком фольги.

Если в работу идет бумага из вторсырья, нужно учесть, что из-за высокого сжатия волокон этого материала при тиснении больших площадей требуется пресс со значительно большим максимальным усилием (тоннажем), чем при тиснении обычной бумаги. Поэтому часто фольга не «зеркалит» после тиснения на вторичной бумаге, а тонкие детали не прорисовываются.

Слайд 114Основные послепечатные технологии. Занятие 6. Часть 4. Термоподъём. Бронзирование. структурная схема полиграфического

производства

в общем виде

Слайд 115Термография (термоподъем)

Термография — отделочный процесс, который придает рельеф изображению на

оттиске путем нанесения на него специального порошка и его последующей

термообработки.● Термоподъем возможен как на свежих оттисках, полученных офсетной печатью, что встречается чаще всего, так и после высокой и трафаретной печати. Специфических требований к краске не предъявляется, но она должна быть «сырой» в момент нанесения порошка.

● Перед термоподъемом нежелательно вносить в краску ускоряющие закрепление добавки.

Слайд 116Термография (термоподъем). Технология

На свежеотпечатанный оттиск наносится легкоплавкий порошок, являющийся высокодисперсным

полимером обладающим высокой адгезией к слою краски, если она не

успела высохнуть и/или впитаться. К пробельным элементам, т. е. к незапечатанной бумаге или картону, он прилипать не должен. Избыток порошка с поверхности листа удаляется либо стряхиванием, либо обдувом, что обеспечивает равномерность слоя на печатных элементах и его отсутствие на пробельных.Печатный лист поступает в зону нагрева термографической установки, иначе говоря, печку, где порошок плавится. Скорость плавления зависит от температуры воздуха в этой зоне и от времени нахождения в ней. После печки порошок быстро, в течение нескольких секунд, затвердевает при комнатной температуре. Рельеф окончательно формируется сразу при выходе из зоны нагрева.

Для каждого конкретного тиража необходимо подбирать следующие параметры:

— дисперсность и тип порошка;

— длительность термообработки;

— температуру нагрева;

— временной промежуток, разделяющий печать и обработку на термографической установке

Слайд 118Выбор порошка

Дисперсность решающим образом влияет на результат термографии. Порошок должен

соответствовать характеру обрабатываемого изображения (штрихи, тонкие шрифты, плашки) и типу

бумаги.Тип порошка подбирают исходя из того эффекта, который должна придать термографическая обработка. Например, если объемные элементы задуманы «металлическими», то для тиража используют серебристый порошок (Metallic Silver).

Диаметр частиц измеряется сотнями микрон; любой порошок имеет номер, связанный с этим размером. Чаще всего, чем зерно больше, тем грубее порошок и тем меньше его номер. Эта зависимость не всегда верна для порошков специального назначения. Единого принципа присвоения определенного номера конкретному порошку вообще не существует.

Термография (термоподъем). Технология

Слайд 119Порошки для термографии. Диаметры частиц

Единого принципа присвоения определенного номера конкретному

порошку вообще не существует. Для традиционных порошков с номерами от

07 до 21 действительно следующее:номер означает число зерен среднего диаметра в одной десятой линейного дюйма. К примеру, если частицы порошка в среднем имеют диаметр 1/140"(~180 мкм), то его номер — 14. Это легко проверить с помощью полиграфической лупы.

Чаще применяются порошки с номерами 09, 11, 14, 18.

Номера 09 и 11 используются в основном для термоподъема плашечных элементов, номер 14 — универсальный вариант, номер 18 подходит для мелких штрихов. Очевидно, что он дает менее заметный рельеф, однако это оправдано качеством обработки тонких штриховых элементов, в частности, шрифтовых засечек.

Слайд 120Порошки для термографии можно разделить на глянцевые, полуматовые и матовые.

Глянцевый порошок придает изображениям блеск даже на обыкновенной бумаге без

покрытия, а матовый — наоборот (он также всегда несколько «приглушает» тон краски).Порошки могут быть прозрачными и цветными. Среди цветных порошков выделяют группу металлизированных (используются чаще, чем другие тонированные). Непрозрачные порошки придают изображению, помимо рельефности, еще и цвет. Однако для этого требуется правильно подобрать печатную краску-основу. Есть порошки с целевыми добавками и без них.

Термографические порошки могут иметь в своем составе, например, фосфоресцирующий компонент, ароматизатор или глиттер (блестки, напоминающие сильно измельченную фольгу). Они расширяют возможности термографии, однако стоят дороже.

Помимо традиционных, встречаются и порошки специального назначения. Так, порошок для отделки шрифта Брайля (номер зерна — 07).

Термография (термоподъем). Выбор порошка

Слайд 121Порошки для термографии. Эффект применения

Глянцевые, полуматовые и матовые порошки.

Глянцевый порошок

придает изображениям блеск даже на обыкновенной бумаге без покрытия, а

матовый — наоборот (он также всегда несколько «приглушает» тон краски).Прозрачными и цветными порошки.

Среди цветных порошков выделяют группу металлизированных (используются чаще, чем другие тонированные). Непрозрачные порошки придают изображению, помимо рельефности, еще и цвет. Однако для этого требуется правильно подобрать печатную краску-основу.

Порошки с целевыми добавками.

Термографические порошки могут иметь в своем составе, например, фосфоресцирующий компонент, ароматизатор или глиттер (блестки, напоминающие сильно измельченную фольгу). Они расширяют возможности термографии, однако стоят дороже.

Порошки специального назначения. Так, порошок для отделки шрифта Брайля (номер — 07).

Слайд 124Бронзирование придает оттиску особый мерцающий блеск, который недостижим ни при

использовании металлизированных красок, ни при тиснении фольгой. В типографии «Интеллект» применяют

пудру нескольких цветов: «красное золото», «белое золото», «богатое золото», «бледное золото» и «прозрачный перламутр». Особый блеск достигается за счет хаотичной ориентации частиц, размер которых может составлять от 20 до 100 мкм. Степень блеска может варьироваться.К недостаткам бронзирования относятся высокий объем инвестиций в оборудование и сложность работы с фактурными материалами. При этом по стоимости расходных материалов (включая расходы на формы и штампы) бронзирование — более дешевый процесс, чем горячее тиснение фольгой, а по затратам времени на приладку и отделку эти процессы примерно равноценны.

Бронзирование

Слайд 125Бронзирование

Процесс бронзирования в общем случае включает следующие этапы:

• нанесение на участки

оттиска, подлежащие бронзированию, специальной клейкой краски (грунта);

• нанесение металлического порошка (пудры);

• втирание

порошка в краску;• удаление излишков порошка.

Грунтовая краска может наноситься на сухой оттиск

в листовых или рулонных печатных машинах, соединенных в линию

с бронзировальной машиной.

Слайд 126Бронзирование

Процесс бронзирования в общем случае включает следующие этапы:

• нанесение на участки

оттиска, подлежащие бронзированию, специальной клейкой краски (грунта);

• нанесение металлического порошка (пудры);

• втирание

порошка в краску;• удаление излишков порошка.

Грунтовая краска может наноситься на сухой оттиск

в листовых или рулонных печатных машинах, соединенных в линию

с бронзировальной машиной.

Слайд 127Бронзирование придает оттиску особый мерцающий блеск, который недостижим ни при

использовании металлизированных красок, ни при тиснении фольгой. В «Интеллекте» применяют пудру

нескольких цветов: «красное золото», «белое золото», «богатое золото», «бледное золото» и «прозрачный перламутр». Особый блеск достигается за счет хаотичной ориентации частиц, размер которых может составлять от 20 до 100 мкм. Степень блеска может варьироваться.К недостаткам бронзирования относятся высокий объем инвестиций в оборудование и сложность работы с фактурными материалами.

При этом по стоимости расходных материалов (включая расходы на формы

и штампы) бронзирование — более дешевый процесс, чем горячее тиснение фольгой, а по затратам времени на приладку и отделку эти процессы примерно равноценны.

Бронзирование

Слайд 129Основные послепечатные технологии. Занятие 6. Часть 5. Цифровые «офисные» приемы отделки. Выборочное

ламинирование. Фольгирование.

структурная схема полиграфического производства

в общем виде

Слайд 130Технология выборочного ламинирования. Например, на цифре печатается фоновый рисунок. Тот

элемент, который нужно выборочно глянцевать или голографировать оставляем на второй

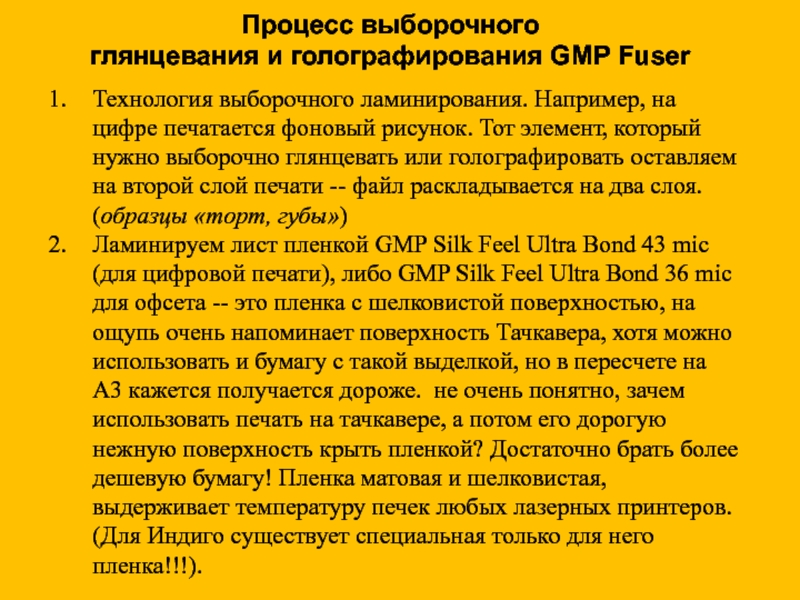

слой печати -- файл раскладывается на два слоя. (образцы «торт, губы»)Ламинируем лист пленкой GMP Silk Feel Ultra Bond 43 mic (для цифровой печати), либо GMP Silk Feel Ultra Bond 36 mic для офсета -- это пленка с шелковистой поверхностью, на ощупь очень напоминает поверхность Тачкавера, хотя можно использовать и бумагу с такой выделкой, но в пересчете на А3 кажется получается дороже. не очень понятно, зачем использовать печать на тачкавере, а потом его дорогую нежную поверхность крыть пленкой? Достаточно брать более дешевую бумагу! Пленка матовая и шелковистая, выдерживает температуру печек любых лазерных принтеров. (Для Индиго существует специальная только для него пленка!!!).

Процесс выборочного

глянцевания и голографирования GMP Fuser

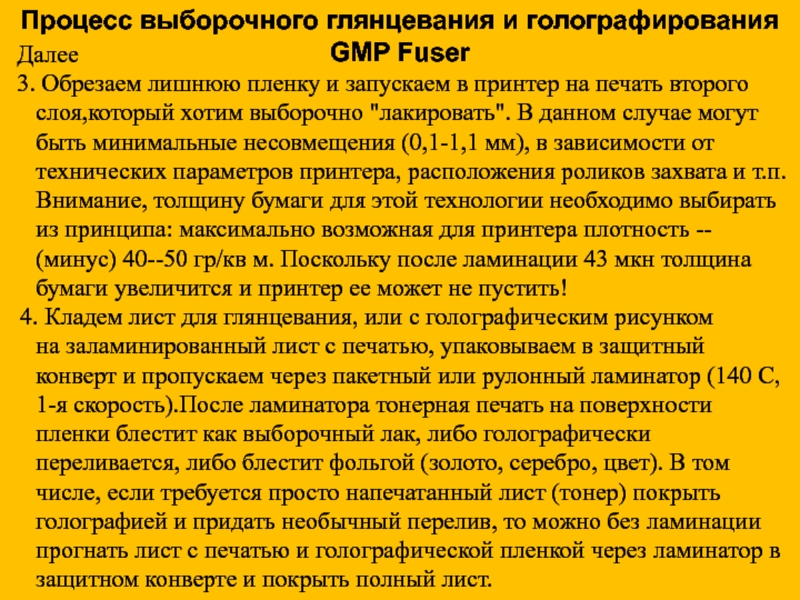

Слайд 131Далее

3. Обрезаем лишнюю пленку и запускаем в принтер на печать

второго

слоя,который хотим выборочно "лакировать". В данном случае могут быть минимальные

несовмещения (0,1-1,1 мм), в зависимости от технических параметров принтера, расположения роликов захвата и т.п. Внимание, толщину бумаги для этой технологии необходимо выбирать из принципа: максимально возможная для принтера плотность -- (минус) 40--50 гр/кв м. Поскольку после ламинации 43 мкн толщина бумаги увеличится и принтер ее может не пустить!4. Кладем лист для глянцевания, или с голографическим рисунком

на заламинированный лист с печатью, упаковываем в защитный конверт и пропускаем через пакетный или рулонный ламинатор (140 С, 1-я скорость).После ламинатора тонерная печать на поверхности пленки блестит как выборочный лак, либо голографически переливается, либо блестит фольгой (золото, серебро, цвет). В том числе, если требуется просто напечатанный лист (тонер) покрыть голографией и придать необычный перелив, то можно без ламинации прогнать лист с печатью и голографической пленкой через ламинатор в защитном конверте и покрыть полный лист.

Процесс выборочного глянцевания и голографирования GMP Fuser

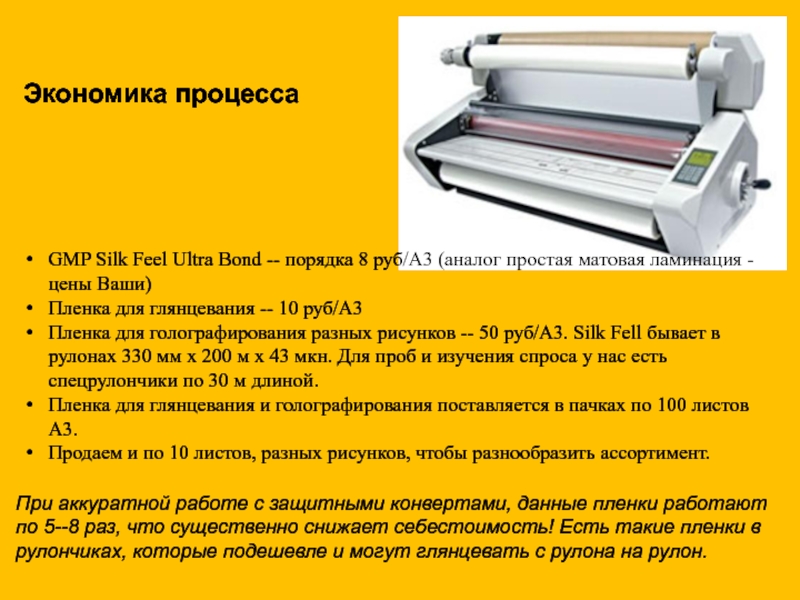

Слайд 132При аккуратной работе с защитными конвертами, данные пленки работают по

5--8 раз, что существенно снижает себестоимость! Есть такие пленки в

рулончиках, которые подешевле и могут глянцевать с рулона на рулон.Экономика процесса

GMP Silk Feel Ultra Bond -- порядка 8 руб/А3 (аналог простая матовая ламинация - цены Ваши)

Пленка для глянцевания -- 10 руб/А3

Пленка для голографирования разных рисунков -- 50 руб/А3. Silk Fell бывает в рулонах 330 мм х 200 м х 43 мкн. Для проб и изучения спроса у нас есть спецрулончики по 30 м длиной.

Пленка для глянцевания и голографирования поставляется в пачках по 100 листов А3.

Продаем и по 10 листов, разных рисунков, чтобы разнообразить ассортимент.

Слайд 133При аккуратной работе с защитными конвертами, данные пленки работают по

5--8 раз, что существенно снижает себестоимость! Есть такие пленки в

рулончиках, которые подешевле и могут глянцевать с рулона на рулон.Вариант предожения на рынке

Экономика процесса

GMP Silk Feel Ultra Bond –

порядка 8 руб/А3 (аналог

простая матовая ламинация - цены Ваши)

Пленка для глянцевания -- 10 руб/А3

Пленка для голографирования разных рисунков -- 50 руб/А3. Silk Fell бывает в рулонах 330 мм х 200 м х 43 мкн. Для проб и изучения спроса у нас есть спецрулончики по 30 м длиной.