Разделы презентаций

- Разное

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Производство битумов

Содержание

- 1. Производство битумов

- 2. ПЛАН ЛЕКЦИИ1 Производство битумов- Теоретические сведения- Методы

- 3. Теоретические сведенияБитумы представляют собой сложную смесь высокомолекулярных

- 4. Теоретические сведения1 Элементный состав: - Углерод 80-85 %

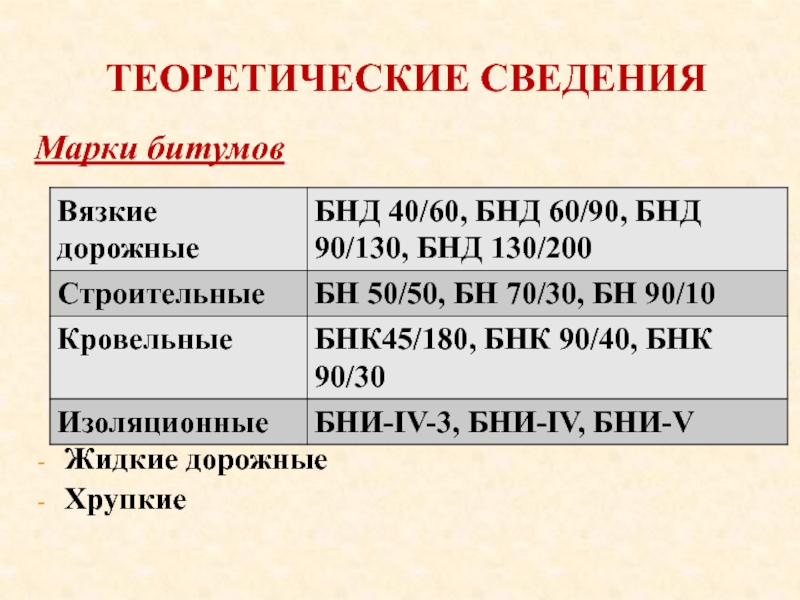

- 5. Теоретические сведенияМарки битумовЖидкие дорожныеХрупкие

- 6. Физико-химические и эксплуатационные свойства битумовПенетрацияПри 0 и

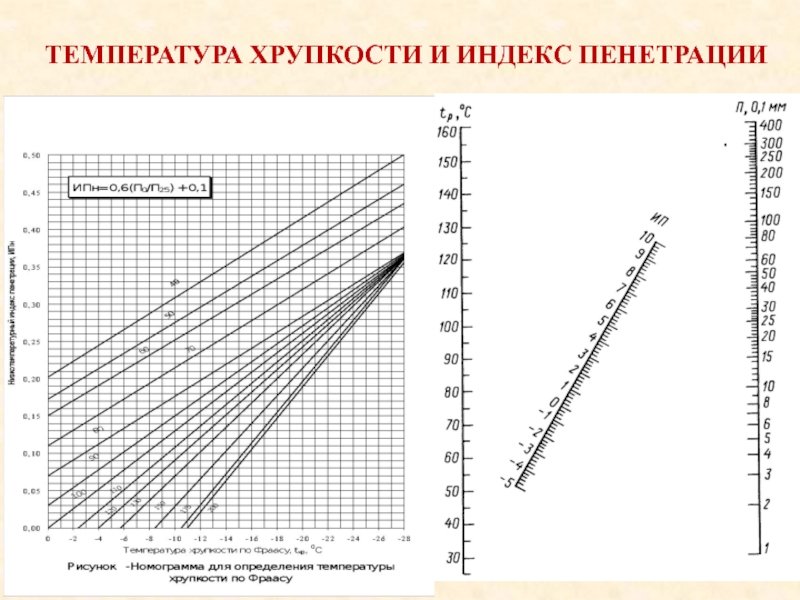

- 7. Температура хрупкости и индекс пенетрации

- 8. Химизм битумовУглеводородыТеоретические сведенияКислотыОксикислотыАсфальтеновые кислотыСмолыАсфальтеныКарбеныКарбоиды

- 9. Теоретические сведенияСхема превращения при окислении сырья в

- 10. МЕТОДЫ ПОЛУЧЕНИЯ БИТУМОВ1 Прямое окисление ТНО (окисленные

- 11. Основные факторы процесса1 Качество сырья- гудроны, полугудроны- крекинг-остатки- асфальты деасфальтизации- экстракты селективной очистки масел и др.

- 12. Основные факторы процессаПодбором сырья можно получить окисленный

- 13. Основные факторы процессаСоставляет 210-300 ºСС повышением температуры

- 14. Основные факторы процессаС повышением давления в зоне

- 15. Основные факторы процесса4 Расход воздухаПри небольшом расходе

- 16. Производство битумов1 Окислительная колонна – для производства

- 17. Производство битумов

- 18. Производство битумов

- 19. Производство битумовДля получения высококачественных битумов предусматривается- анализ

- 20. ПРОИЗВОДСТВО НЕФТЯНЫХ ПЕКОВ

- 21. Слайд 21

- 22. Классификация ПЕКОВ Связующие, применяемые при изготовлении самообжигающихся

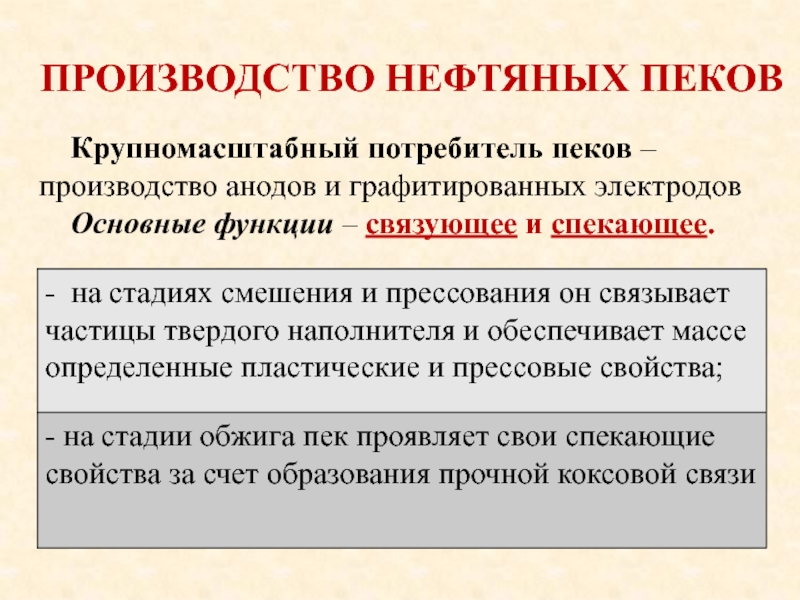

- 23. ПРОИЗВОДСТВО НЕФТЯНЫХ ПЕКОВКрупномасштабный потребитель пеков – производство анодов и графитированных электродовОсновные функции – связующее и спекающее.

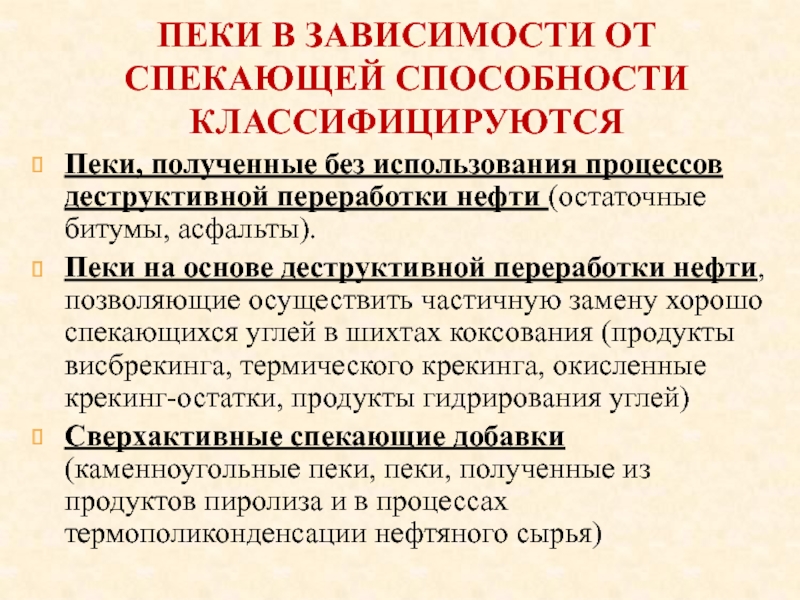

- 24. Пеки в зависимости от спекающей способности классифицируются

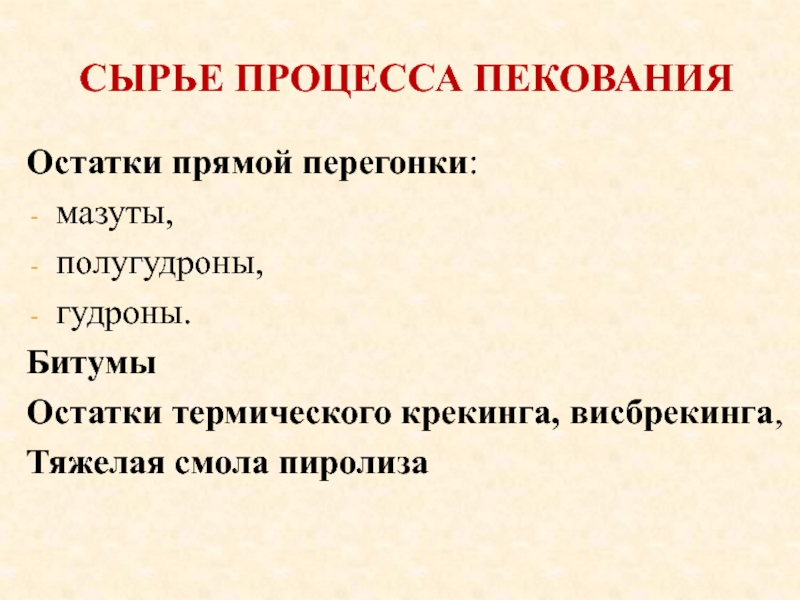

- 25. СыРЬЕ ПРОЦЕССА ПЕКОВАНИЯОстатки прямой перегонки:мазуты, полугудроны, гудроны.Битумы Остатки термического крекинга, висбрекинга, Тяжелая смола пиролиза

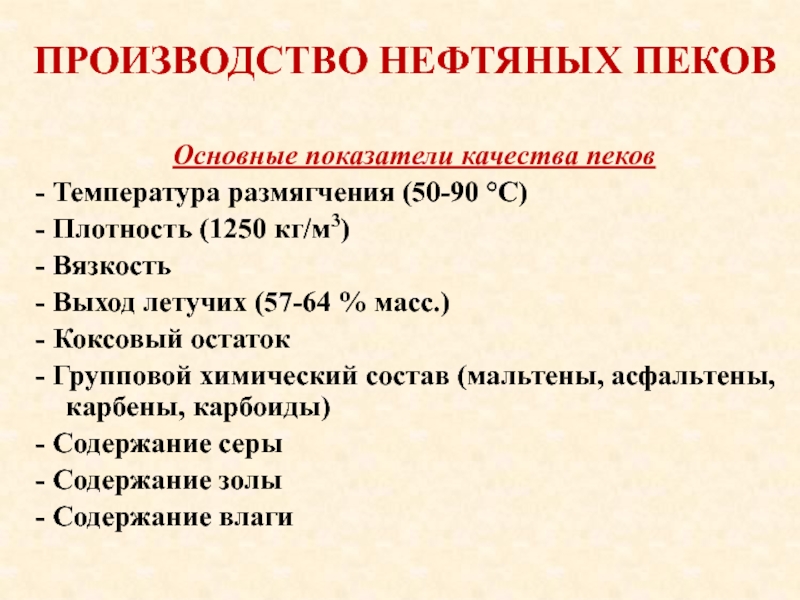

- 26. Основные показатели качества пеков- Температура размягчения (50-90

- 27. Процесс ведут при относительно низкой температуре (t

- 28. 1 - печь; 2 - реакторы; 3

- 29. ПРОИЗВОДСТВО ТЕХНИЧЕСКОГО УГЛЕРОДА

- 30. Производство технического углерода (сажи)Высокодисперсный углеродТемпература – 1200-2000оСТермолиз тяжелого высокоароматизированного дистиллятного сырьяНизкое давлениеМалое время контакта

- 31. Производство технического углерода (сажи)Потребители технического углерода- Шинная

- 32. Производство технического углерода (сажи)Сырье – с высоким

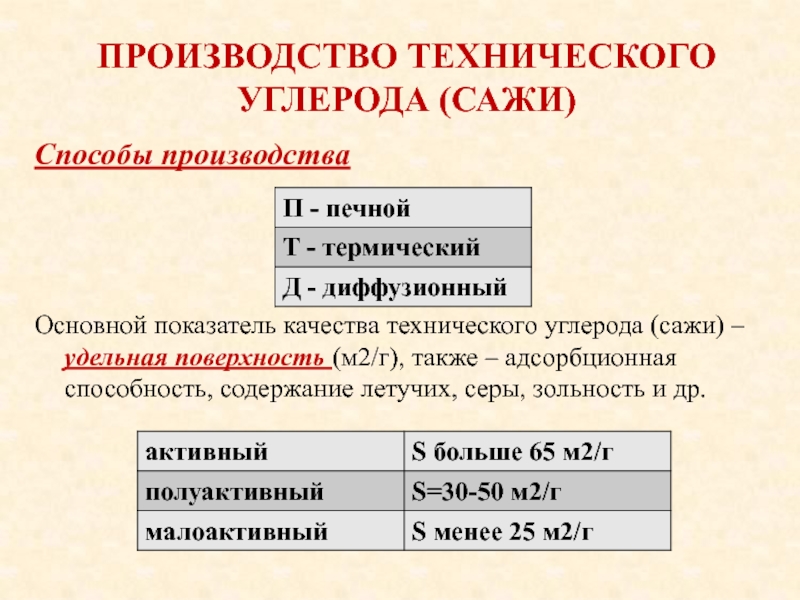

- 33. Производство технического углерода (сажи)Способы производстваОсновной показатель качества

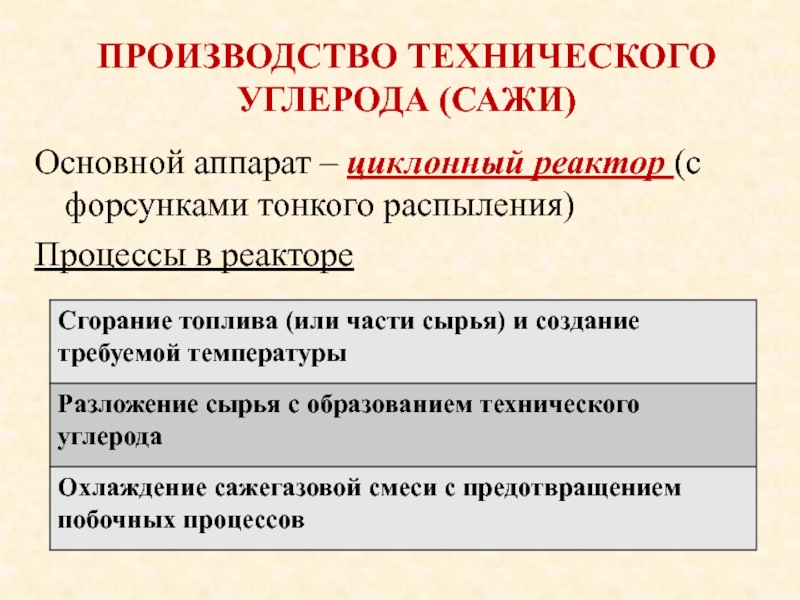

- 34. Производство технического углерода (сажи)Основной аппарат – циклонный реактор (с форсунками тонкого распыления)Процессы в реакторе

- 35. Технологическая схема производства печной сажи1 – змеевик

- 36. Скачать презентанцию

Слайды и текст этой презентации

Слайд 2ПЛАН ЛЕКЦИИ

1 Производство битумов

- Теоретические сведения

- Методы получения битумов

- Основные

факторы процесса

Слайд 3Теоретические сведения

Битумы представляют собой сложную смесь высокомолекулярных углеводородов нефти и

их гетеропроизводных, содержащих кислород, серу, азот и металлы (ванадий, железо,

никель, натрий и др.).1 Битумы применяются

- Около 75 % при строительстве дорожных асфальтобетонных покрытий

- Около 25% - при выполнении кровельных и изоляционных работ

- Покрытие полов и других поверхностей

- Пропитка бумаги

Слайд 4Теоретические сведения

1 Элементный состав:

- Углерод 80-85 % масс.

- Водород 8-11,5

% масс.

- Кислород 0,2-4 % масс.

- Сера 0,5-7 % масс.

- Азот 0,2-0,5

% масс.2 Компонентный состав (метод Маркуссона):

2.1 Масла (↓ твердость и t размягчения; ↑ испаряемость и текучесть)

2.2 Смолы (носители твердости, пластичности и растяжимости)

2.3 Асфальтены (продукты уплотнения смол)

2.4 Асфальтогеновые кислоты и их ангидриды

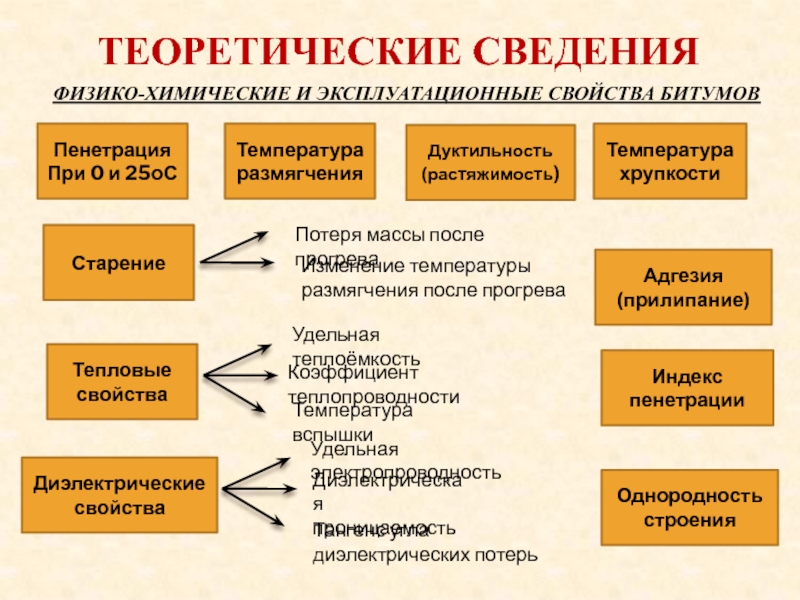

Слайд 6Физико-химические и эксплуатационные свойства битумов

Пенетрация

При 0 и 25оС

Температура размягчения

Температура хрупкости

Индекс

пенетрации

Дуктильность (растяжимость)

Адгезия (прилипание)

Тепловые свойства

Удельная теплоёмкость

Коэффициент теплопроводности

Температура вспышки

Диэлектрические свойства

Удельная электропроводность

Диэлектрическая

проницаемость

Тангенс

угла диэлектрических потерьСтарение

Однородность строения

Теоретические сведения

Потеря массы после прогрева

Изменение температуры размягчения после прогрева

Слайд 8Химизм битумов

Углеводороды

Теоретические сведения

Кислоты

Оксикислоты

Асфальтеновые кислоты

Смолы

Асфальтены

Карбены

Карбоиды

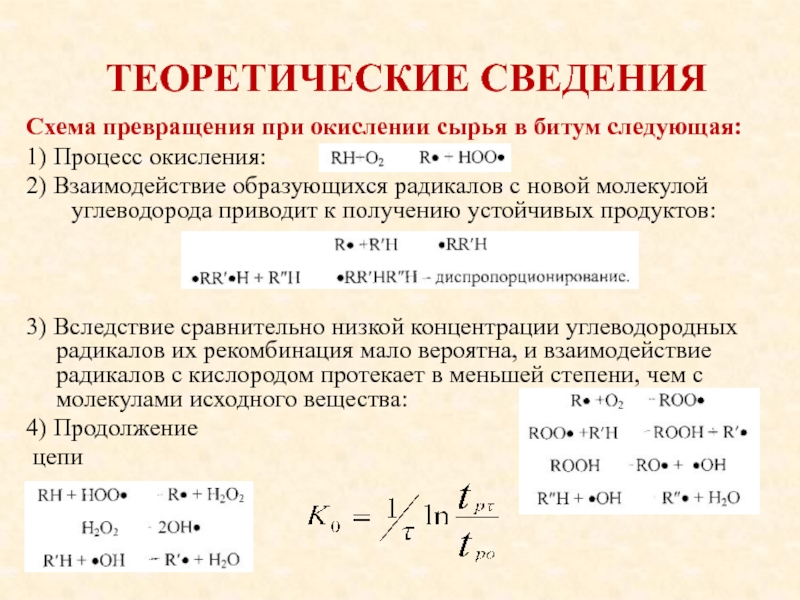

Слайд 9Теоретические сведения

Схема превращения при окислении сырья в битум следующая:

1)

Процесс окисления:

2) Взаимодействие образующихся радикалов с новой молекулой углеводорода приводит

к получению устойчивых продуктов:3) Вследствие сравнительно низкой концентрации углеводородных радикалов их рекомбинация мало вероятна, и взаимодействие радикалов с кислородом протекает в меньшей степени, чем с молекулами исходного вещества:

4) Продолжение

цепи

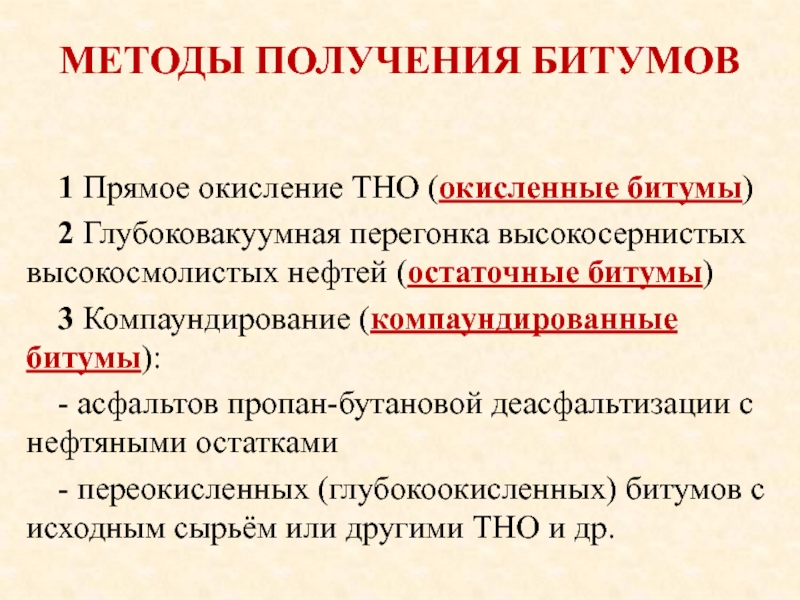

Слайд 10МЕТОДЫ ПОЛУЧЕНИЯ БИТУМОВ

1 Прямое окисление ТНО (окисленные битумы)

2 Глубоковакуумная перегонка

высокосернистых высокосмолистых нефтей (остаточные битумы)

3 Компаундирование (компаундированные битумы):

- асфальтов пропан-бутановой

деасфальтизации с нефтяными остатками- переокисленных (глубокоокисленных) битумов с исходным сырьём или другими ТНО и др.

Слайд 11Основные факторы процесса

1 Качество сырья

- гудроны, полугудроны

- крекинг-остатки

- асфальты деасфальтизации

-

экстракты селективной очистки масел и др.

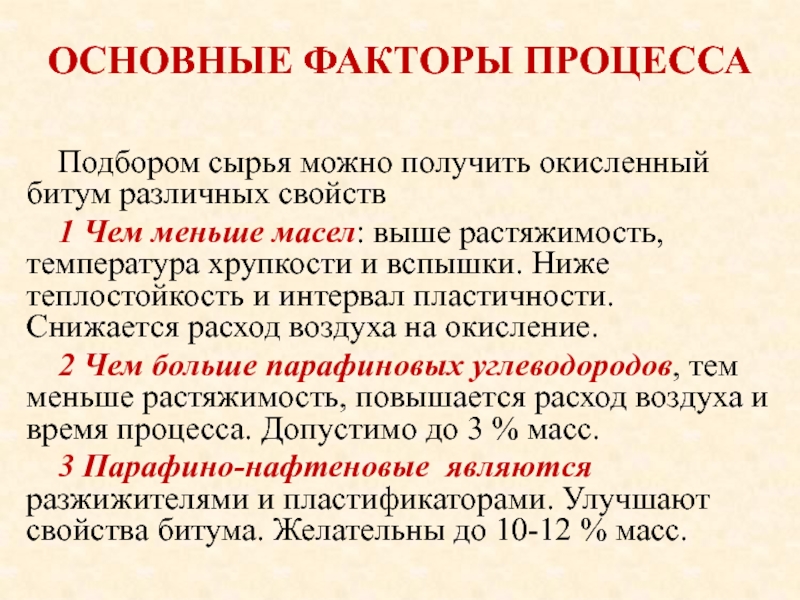

Слайд 12Основные факторы процесса

Подбором сырья можно получить окисленный битум различных свойств

1

Чем меньше масел: выше растяжимость, температура хрупкости и вспышки. Ниже

теплостойкость и интервал пластичности. Снижается расход воздуха на окисление.2 Чем больше парафиновых углеводородов, тем меньше растяжимость, повышается расход воздуха и время процесса. Допустимо до 3 % масс.

3 Парафино-нафтеновые являются разжижителями и пластификаторами. Улучшают свойства битума. Желательны до 10-12 % масс.

Слайд 13Основные факторы процесса

Составляет 210-300 ºС

С повышением температуры окисления выше 250

°С:

- повышаются: температуры размягчения и хрупкости.

- снижаются: пенетрация, растяжимость, теплостойкость

и интервал пластичности.2 Температура

Слайд 14Основные факторы процесса

С повышением давления в зоне реакции:

- улучшается диффузия

кислорода в жидкую фазу

- сокращается продолжительность окисления.

Дорожные битумы в

реакторе колонного типа нецелесообразно получать при давлении не выше 0,4 МПа. 3 Давление

Слайд 15Основные факторы процесса

4 Расход воздуха

При небольшом расходе и более продолжительном

времени окисления окисленный битум обладает низкой пенетрацией

При увеличении расхода

воздуха до определенного предела при прочих равных условиях – пропорционально повышается скорость окисления, эффективность процесса повышаетсяПри дальнейшем увеличении расхода - ухудшается степень использования кислорода воздуха и снижается эффективность процесса

Для получения битума с повышенными значениями пенетрации и теплостойкостью целесообразно увеличивать скорость подачи сжатого воздуха.

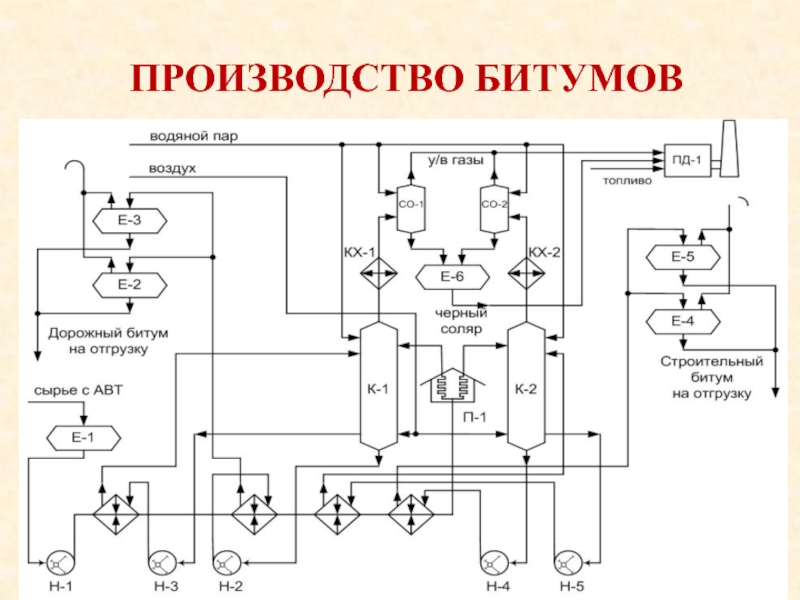

Слайд 16Производство битумов

1 Окислительная колонна – для производства дорожных битумов

2 Трубчатый

реактор – для производства строительных битумов

3 Куб

Слайд 19Производство битумов

Для получения высококачественных битумов предусматривается

- анализ и подготовка сырья

битумного производства для стабилизации его качества

- блок компаундирования готовой продукции

для производства широкого ассортимента продукцииЭто обеспечит:

- всесезонность функционирования производства

- рациональность использования энергоресурсов

- высокое качество продукции и его стабильность

- гибкость при производстве битумных материалов по требованию потребителя или перспективной продукции

Слайд 21

Пек представляет собой битуминозный

материал черного или бурого цвета с блестящим раковистым изломом. При нормальных условиях – обычно твердое вещество, а при нагревании выше температуры размягчения переходит в вязкотекучее состояниеПРОИЗВОДСТВО НЕФТЯНЫХ ПЕКОВ

Слайд 22Классификация ПЕКОВ

Связующие, применяемые при изготовлении самообжигающихся или обожженных анодов,

графитированных электродов, электроугольных изделий и конструкционных материалов на основе графита

Пеки

пропитывающиеБрикетные пеки – связующие (для частичного брикетирования углей перед их коксованием, литейных коксобрикетов, коксобрикетов для цветной металлургии)

Пеки волокнообразующие (для производства углеродных графитированных волокон)

Специальные пеки (для производства наноматериалов)

Пеки как сырьё для коксования

Слайд 23ПРОИЗВОДСТВО НЕФТЯНЫХ ПЕКОВ

Крупномасштабный потребитель пеков – производство анодов и графитированных

электродов

Основные функции – связующее и спекающее.

Слайд 24Пеки в зависимости от спекающей способности классифицируются

Пеки, полученные без

использования процессов деструктивной переработки нефти (остаточные битумы, асфальты).

Пеки на основе

деструктивной переработки нефти, позволяющие осуществить частичную замену хорошо спекающихся углей в шихтах коксования (продукты висбрекинга, термического крекинга, окисленные крекинг-остатки, продукты гидрирования углей)Сверхактивные спекающие добавки (каменноугольные пеки, пеки, полученные из продуктов пиролиза и в процессах термополиконденсации нефтяного сырья)

Слайд 25СыРЬЕ ПРОЦЕССА ПЕКОВАНИЯ

Остатки прямой перегонки:

мазуты,

полугудроны,

гудроны.

Битумы

Остатки термического крекинга,

висбрекинга,

Тяжелая смола пиролиза

Слайд 26Основные показатели качества пеков

- Температура размягчения (50-90 °С)

- Плотность (1250

кг/м3)

- Вязкость

- Выход летучих (57-64 % масс.)

- Коксовый остаток

-

Групповой химический состав (мальтены, асфальтены, карбены, карбоиды)- Содержание серы

- Содержание золы

- Содержание влаги

ПРОИЗВОДСТВО НЕФТЯНЫХ ПЕКОВ

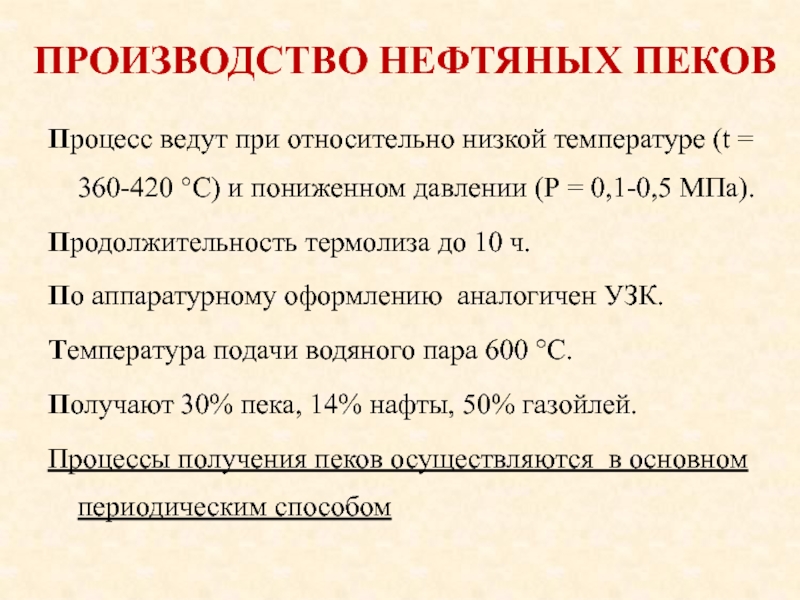

Слайд 27Процесс ведут при относительно низкой температуре (t = 360-420 °С)

и пониженном давлении (Р = 0,1-0,5 МПа).

Продолжительность термолиза до

10 ч. По аппаратурному оформлению аналогичен УЗК.

Температура подачи водяного пара 600 °С.

Получают 30% пека, 14% нафты, 50% газойлей.

Процессы получения пеков осуществляются в основном периодическим способом

ПРОИЗВОДСТВО НЕФТЯНЫХ ПЕКОВ

Слайд 281 - печь; 2 - реакторы; 3 - фракционирующая колонна;

4 - перегреватель ВП; 5 - колонна отпарки стоков; 6

– транспортер-рыхлитель.I - сырье (гудрон); II - пар; III - Н2; IV - топливный газ; V - газойль (на гидроочистку); VI - сточные воды на очистку; VII - тяжелый газойль; VIII - пек; IX - вода

ПРОИЗВОДСТВО НЕФТЯНЫХ ПЕКОВ

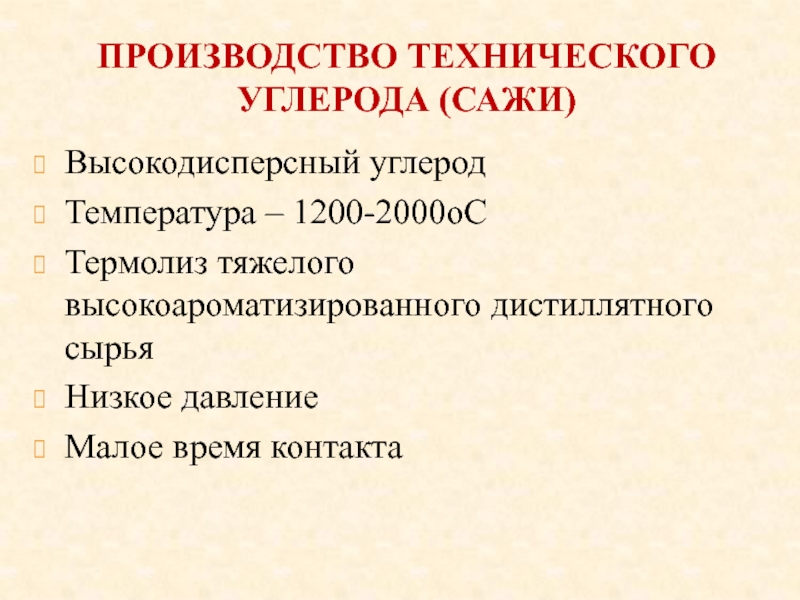

Слайд 30Производство технического углерода (сажи)

Высокодисперсный углерод

Температура – 1200-2000оС

Термолиз тяжелого высокоароматизированного дистиллятного

сырья

Низкое давление

Малое время контакта

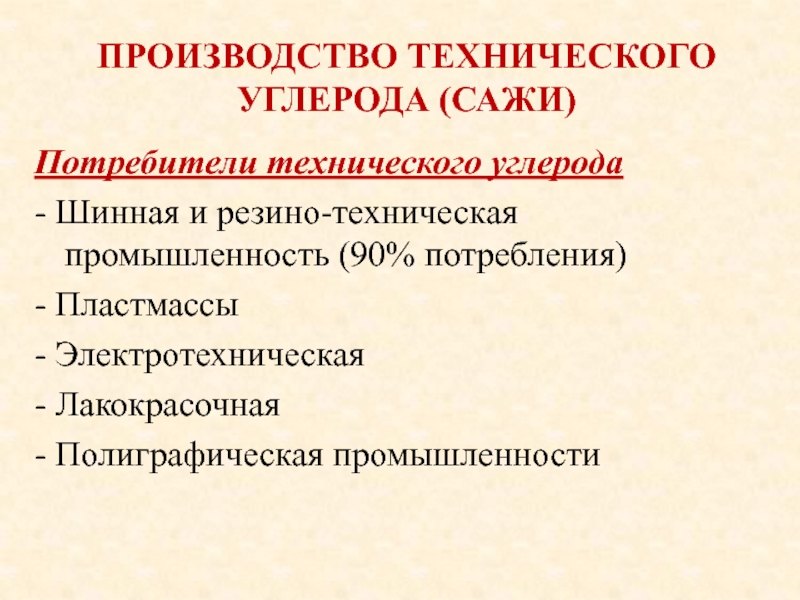

Слайд 31Производство технического углерода (сажи)

Потребители технического углерода

- Шинная и резино-техническая промышленность

(90% потребления)

- Пластмассы

- Электротехническая

- Лакокрасочная

- Полиграфическая промышленности

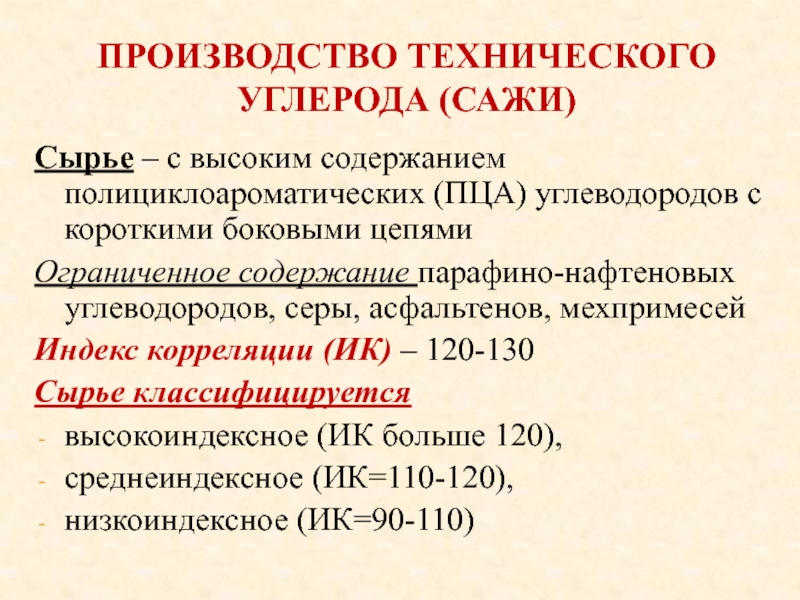

Слайд 32Производство технического углерода (сажи)

Сырье – с высоким содержанием полициклоароматических (ПЦА)

углеводородов с короткими боковыми цепями

Ограниченное содержание парафино-нафтеновых углеводородов, серы, асфальтенов,

мехпримесейИндекс корреляции (ИК) – 120-130

Сырье классифицируется

высокоиндексное (ИК больше 120),

среднеиндексное (ИК=110-120),

низкоиндексное (ИК=90-110)