Слайд 1ТЕХНОЛОГИЯ КВАСА и БЕЗАЛКОГОЛЬНЫХ НАПИТКОВ

Слайд 2

Промышленность выпускает широкий ассортимент квасов и напитков из хлебного сырья.

Из

общего количества безалкогольных напитков, вырабатываемых в нашей стране, примерно 30

% составляют квасы и напитки из хлебного сырья.

По технологическим приемам, которые в значительной степени определяют состав конечного продукта, квасы можно разделить на две группы: квасы, получаемые с использованием процесса брожения, и квасы и напитки, получаемые купажированием. Наибольшим спросом пользуются квасы, получаемые путем брожения, в частности квас хлебный.

Слайд 3ХАРАКТЕРИСТИКА КВАСОВ КАК НАПИТКОВ

Квас — напиток темно-коричневого цвета с приятным

ароматом ржаного хлеба и кисло-сладким вкусом, который получают путем комбинированного

незавершенного спиртового и молочнокислого брожения с последующим купажированием с сахарным сиропом. Наличие в нем незначительного количества спирта (0,4...0,6 мас. %) нисколько не снижает физиологического значения этого напитка для человека. При таком низком содержании спирта квас по праву называют безалкогольным напитком

Слайд 4

Хлебный квас хорошо утоляет жажду, освежает и поднимает тонус человека.

В

100 г кваса содержится (г): воды 93,4; белков 0,2; углеводов

5; золы 0,2; органических кислот (в пересчете на лимонную) 0,3; спирта 0,6.

Биологически активные вещества кваса представлены витаминами, аминокислотами и кислотами. Первые в основном представлены водорастворимыми витаминами группы В (В1 и В2) и ниацином (РР).

Сахара в хлебном квасе (фруктоза, глюкоза, мальтоза и сахароза) находятся в соотношении 1:0,8:3:2.

Из кислот кваса превалируют молочная и уксусная. Особую ценность представляет молочная кислота, обладающая бактерицидными свойствами, т. е. способностью подавлять рост и жизнедеятельность гнилостных бактерий в кишечнике человека. Кроме того, молочнокислые бактерии благоприятно действуют на процессы пищеварения. Активная кислотность кваса 3,6...3,7, а общая — 2...4 см3 1 н. NaOH в пересчете на 100 см3 продукта.

Состав минеральных веществ разнообразен, больше всего в квасе содержится калия (40...50 мг/100 г).

Слайд 5

Энергетическая ценность хлебного кваса в пересчете на 1 л составляет

лишь 250 ккал (1050 кДж).

В процессе незавершенного комбинированного спиртового и

молочнокислого брожения кроме спирта, молочной и уксусной кислот образуются диоксид углерода, а также летучие ароматобразующие вещества: сложные эфиры, альдегиды и другие примеси.

Ароматобразующие вещества и меланоидины — продукты взаимодействия аминокислот и сахаров, содержащиеся в исходном сырье кваса, формируют органолептические показатели кваса.

Квас делят на хлебные квасы брожения и газированные квасы, получаемые купажированием и разливаемые в бутылки

. К первым относят квасы брожения, квасы для горячих цехов и квасы для окрошки. В качестве сырья используют концентрат квасного сусла (ККС), получаемый на основе зернового сырья, и сахарный сироп.

К квасам брожения относят также квасы с добавками виноградного или яблочного сусла.

Слайд 6

Хлебные квасы брожения — хлебный и окрошечный составляют более 90

% общего количества квасов и напитков, приготовленных на хлебном сырье.

К

газированным квасам относят не только квасы, получаемые на основе ККС, вкусовых и ароматических добавок, но и квасы, вырабатываемые на основе специфических концентратов «Московского» и «Российского» квасов.

Согласно требованиям ОСТ 18-118 готовый хлебный квас брожения должен содержать 5,4...5,8 % СВ, а окрошечный — З...3,2 %.

Кислотность этих квасов должна быть в пределах 2...4 см3 1 н. NaОН/100 см3, содержание спирта — 0,4...0,6 мас. %. Вышеназванные квасы должны быть коричневого цвета, непрозрачными, с небольшим осадком дрожжей, кисло-сладкими на вкус, с приятным ароматом ржаного хлеба.

Слайд 7

Микробиологические критерии безопасности кваса должны соответствовать принятым нормам. Так, например,

10 см3 хлебного кваса брожения, приготовленного на чистых культурах дрожжей,

и 1 см3 такого же кваса, но приготовленного на хлебопекарных дрожжах, не должны содержать бактерий группы кишечной палочки. Последние микроорганизмы относят к санитарно-показательным.

Превышение указанных показателей свидетельствует об инфицированности и опасности кваса для человека.

Производство хлебного кваса брожения и окрошечного кваса состоит из следующих основных стадий: подготовки сырья, получения ржаного солода или концентрата квасного сусла, приготовления квасного сусла, брожения сусла и купажирования кваса.

Слайд 8ХАРАКТЕРИСТИКА СЫРЬЯ ДЛЯ ПОЛУЧЕНИЯ КВАСОВ

.

Квас получают на основе ржаного и

ячменного солодов, ржаной и ячменной муки, квасных хлебцев или концентрата

квасного сусла.

При купажировании кваса используют сахарный сироп.

Для некоторых сортов кваса применяют концентраты яблочного или виноградного сока, ряд вкусовых и ароматических добавок.

Для приготовления кваса используют воду только питьевого назначения.

Для приготовления кваса применяют ржаной солод двух видов: ферментированный и неферментированный. Первый солод получают из свежепроросшего солода, который подвергают ферментации (томлению) при повышенной температуре (50...55 °С) для накопления красящих и ароматических веществ.

Томление солода в пневматических ящиках длится 5 сут.

Слайд 9

Ферментированный солод содержит большое количество ме-ланоидинов, обусловливающих его специфический вкус

и аромат ржаного хлеба.

В последнее время большинство цехов и заводов

по приготовлению кваса используют концентрат квасного сусла (ККС), вырабатываемый на специализированных предприятиях.

Это позволяет увеличить выпуск кваса, особенно в летний период, а также значительно упростить его технологию, снизить удельные потери сырья и электроэнергии.

Слайд 10

По современной технологии, усовершенствованной КТИПП, концентрат квасного сусла получают из

ржаного ферментированного (двух-трехсуточной ферментации, сухого или невысушенного), ржаного неферментированного или

ячменного солода, ячменной, ржаной либо кукурузной муки.

Соотношение различных видов сырья: солод ржаной ферментированный (42...50 %), солод ржаной неферментированный (20...28 %), рожь или ячмень несоложеные (25...30 %).

При использовании несоложеного сырья в вышеуказанном количестве добавляют ферментные препараты, обладающие амилолитической, протеолитической и цитолитической активностью в заданном соотношении.

Слайд 11

Приготовление ККС включает следующие технологические стадии: раздельное измельчение солода и

зерна; приготовление и фильтрование затора; промывание дробины; кипячение, осветление, упаривание

под вакуумом и тепловая обработка упаренного сусла; розлив концентрата квасного сусла.

На практике эти процессы осуществляют в аппаратах, устройство которых аналогично аппаратам, используемым в производстве пива и солодовых экстрактов.

Далее осветленное квасное сусло концентрацией сухих веществ 8...12 мас. % упаривают в трубчатых выпарных установках или роторных пленчатых испарителях до содержания влаги 70 %.

Для улучшения физико-химических и органолептических показателей, придания полученному при упаривании концентрату ярко выраженного хлебного аромата и специфического вкуса, а также в целях стерилизации его подвергают термообработке.

Слайд 12

Термообработку проводят в реакторе, снабженном паровой рубашкой и перемешивающим устройством.

Для этого концентрат выдерживают в реакторе в течение 30...60 мин

при непрерывно работающей мешалке и температуре 110...120 0С.

Полученный концентрат охлаждают в теплообменнике до температуры 35...40 0С, взвешивают и направляют на хранение.

Далее концентрат разливают в автоцистерны или в алюминиевые бочки.

Согласно требованиям ГОСТ 28-53 концентрат квасного сусла представляет собой вязкую густую жидкость темно-коричневого цвета, кисло-сладкого вкуса с ароматом ржаного хлеба, растворимую в воде.

Продукт содержит 70±2 мас. % сухих веществ; его кислотность находится в пределах 16...40 мл 1 н. NaОН на 100 г концентрата.

Слайд 13

При производстве квасов бутылочного розлива — «Московского» и «Русского» используют

концентраты одноименного названия. Концентрат «Московского» кваса получают путем купaжирования ККС,

с добавлением сахарного сиропа и молочной кислоты; при приготовлении концентрата «Русского» соблюдаются те же рецептура и технология, но вместо молочной кислоты используют лимонную.

Эти концентраты, как и ККС, содержат 70±2 маc. % сухих веществ, но отличаются кислотностью — 25...30 см3 1 н. NaаОН на 100 г концентрата.

Указанные концентраты предназначены для промышленной переработки и продажи населению.

В первом случае их разливают в автоцистерны и бочки, во втором — в мелкую стеклянную посуду (от 0,2 до 1 л).

Гарантийный срок хранения всех концентратов 8 мес со дня выработки.

Слайд 14

Для специальных сортов квасов брожения кроме ККС используют вакуумированное сусло

из винограда или яблок, содержание сухих веществ в котором должно

быть до 70+2 %.

Сахарный сироп для квасов брожения и газированных квасов, разливаемых в бутылки, получают из сахара-песка или жидкого сахара.

В определенные виды кваса, разливаемые в бутылки, добавляют настои трав, чая, цитрусовых, а также хрена.

Широко используют спиртовые настои мяты перечной и полыни горькой. В целом и молотом виде применяют плоды тмина, цветы и листья чабреца, хмель.

Технология настоев аналогична настоям, применяемым в ликеро-водочном производстве. Указанные добавки формируют вкус и аромат различных сортов кваса.

В производстве кваса для создания заданной кислотности среды используют лишь пищевые кислоты: молочную, лимонную, уксусную; аскорбиновую кислоту применяют для витаминизации некоторых напитков на хлебном сырье.

Для квасов бутылочного розлива и напитков на хлебном сырье используют пищевой диоксид углерода.

Слайд 15ПОЛУЧЕНИЕ КВАСА

.

Технология хлебных квасов брожения и газированных квасов на хлебном

сырье, разливаемых в бутылки, имеет свои особенности.

В основе технологии квасов

брожения лежат анаэробные процессы незавершенного спиртового и молочнокислого брожения.

Суммарные уравнения этих процессов с указанием количества выделяемой теплоты приведены ниже:

Дрожжи

С6Н12O6 2С2Н5ОН + 2СO2 + 117 кДж,

Молочнокислые бактерии

C6H12O6 2СН3СНОНСООН + 75,36 кДж.

Слайд 16

Выделяющаяся в ходе брожения теплота отводится из аппарата через теплообменники,

куда поступает хладагент. Брожение идет при 30 0С.

При приготовлении хлебного

кваса брожения разрешается заменять до 50 % ККС неохмеленным пивным суслом из расчета 64,8 дм3 с содержанием сухих веществ 15 % на 100 дал кваса.

Для квасов брожения «Российский» и «Виноградный» используют виноградное вакуум-сусло с содержанием сухих веществ 75 %, при этом расход ККС сокращают на 50 %. «Яблочный» и «Столовый» квасы содержат яблочный экстракт, который используют для частичной замены ККС.

Сбраживание сахара в квасном сусле в количестве 0,6...0,8 % не может обеспечить интенсивного брожения, поэтому перед брожением в сусло вводят 25 % сахара от общей массы, расходуемой для приготовления кваса.

Путем купажирования сброженного квасного сусла с сахарным сиропом получают целевой продукт — хлебный квас брожения, отвечающий требованиям государственного стандарта.

Слайд 17Получение квасов с использованием процесса брожения

Технологический процесс

производства квасов брожения состоит из следующих стадий:

разведения культур микроорганизмов,

приготовления сахарного сиропа и квасного сусла,

сбраживания сусла,

купажирования и розлива кваса.

Основную часть квасов брожения готовят на основе ККС.

Принципиальная технологическая схема получения хлебного кваса приведена на рис. 1.

Известное количество ККС разводят водой в аппарате предварительного разбавления, который оборудован мешалкой и паровой рубашкой.

Полученный раствор пастеризуют с целью повышения стойкости и микробиологической чистоты кваса.

Разбавленный ККС пастеризуют в потоке в пластинчатых пастеризационно-охладительных установках.

Слайд 18

Затем раствор ККС разбавляют холодной питьевой водой до содержания сухих

веществ 1,6...2 % и перемешивают, после чего готовят основное квасное

сусло концентрацией 2,8...3,2 %. Для этого к раствору добавляют расчетное количество сахарного сиропа (25 % общего количества).

Далее квасное сусло перемешивают и направляют на анализ в лабораторию. После проверки сусло поступает на брожение.

Основное квасное сусло готовят в бродильно-купажных и цилиндроконических аппаратах, а также в специальных бродильных аппаратах.

Предпочтение отдают первым двум аппаратам, так как они облегчают ведение технологического процесса и делают его более экономичным. В этих же аппаратах, оборудованных системой охлаждения, в сбраживаемое сусло вносят дрожжи и молочнокислые бактерии, содержание сухих веществ доводят до 1,8...2,2 %, а кислотность — не ниже 2 мл 1 н. раствора щелочи на 100 см3 кваса.

Слайд 19

Из сброженного и охлажденного до температуры 2...7 °С квасного сусла

путем осаждения удаляют образовавшийся плотный осадок из дрожжей и частично

молочнокислых бактерий, после чего приступают к купажированию кваса.

Если сусло сбраживают в бродильном аппарате, то сброженную среду после охлаждения сусла и осаждения осадка осторожно перекачивают в купажный аппарат.

В бродильных аппаратах купажирование кваса не допускается.

Для купажирования хлебного кваса в сброженное сусло вводят остаток расчетного количества белого сахарного сиропа (75 %) с содержанием сухих веществ 60...65 % и перемешивают.

Затем обязательно проводят контроль органолептических свойств продукта. Готовый охлажденный купаж направляют на розлив.

Слайд 20

Хлебный квас высокого и стабильного качества получают при использовании комбинированных

заквасок из чистых культур квасных дрожжей следующих рас: М, С-2

и 131-К, а также молочнокислых бактерий МКБ (расы 11 и 13).

Кроме того, в промышленности для получения кваса широко используют хлебопекарные прессованные дрожжи.

Дрожжи и молочнокислые бактерии задают в квасное сусло в виде предварительно подготовленной комбинированной закваски.

Ее получают путем последовательного пересева чистых культур микроорганизмов, сохраняемых в лаборатории завода, на стерильном квасном сусле с концентрацией сухих веществ 8 г/100 г сусла.

Слайд 21

Пересевы и размножение микроорганизмов осуществляют постадийно в лаборатории, отделении чистых

культур, а затем в производственных условиях.

Объемы разводок увеличивают от

первой до шестой стадии за счет добавления сусла. Они находятся в тесной зависимости от производительности квасоваренного цеха (завода).

Дрожжи разводят стерильным суслом с содержанием сухих веществ 8 % по следующей схеме:

в пробирке с чистой культурой на суслоагаре

в пробирке с 10 см3 квасного сусла

в колбочке с 250 см3 квасного сусла

в бутыли с 2 дм3 квасного сусла

в бутыли или аппарате для чистой культуры (АЧК) с 20 дм3 квасного сусла.

Продолжительность разбраживания сусла на каждой из трех стадий по 24 ч при температуре 25...30 0С, а на четвертой стадии — 12 ч при 30 °С.

Слайд 22

В зрелой дрожжевой разводке должно быть не менее 40 млн

клеток/см3. Эта разводка в количестве 18 дм3 используется для приготовления

комбинированной закваски; 2 дм3 оставшейся дрожжевой разводки доводят до 20 дм3 квасным суслом температурой 30 0С для восстановления концентрации дрожжей и последующего использования их для комбинированной закваски.

Такой прием можно повторять не более 15 раз, а затем дрожжевую разводку вновь получают из чистой культуры дрожжей, начиная ее пересев с первой стадии.

Чистую культуру молочнокислых бактерий (МКБ) также разводят постадийно путем пересевов на стерильном квасном сусле с содержанием сухих веществ 8 %.

Отличие чистой культуры от разводки дрожжей состоит в том, что на первой стадии раса 11 МКБ размножается в 250 см3 сусла отдельно от расы 13 МКБ

Слайд 23

Культуры МКБ выращивают 24 ч в термостате при температуре 30...35

°С, после чего их пересевают в одну колбу с 2

дм3 сусла.

Всего осуществляют пять пересевов МКБ; первые три МКБ выращивают в течение 24 ч каждый, а на двух последних стадиях их размножают по 48 ч.

Температура разбраживания сусла на всех стадиях одинаковая и составляет 30 0С.

За счет наполнения молочной кислоты кислотность сбро-женного сусла в объеме 400 дм3 на пятой стадии достигает 6,8...7 см3 1 н. раствора щелочи на 100 см3 разводки.

Из указанного объема 360 дм3 готовой молочнокислой разводки направляют на приготовление комбинированной закваски, как и в случае с дрожжевой разводкой, часть разводки МКБ (10 %) оставляют в аппарате, а остальную часть разводят 8%-м суслом и оставляют на 48 ч для размножения МКБ.

Такой объемно-доливной процесс повторяют не более 7 раз, после чего меняют чистую культуру МКБ, начиная с лабораторной стадии.

Слайд 24

Комбинированная закваска дрожжей и молочнокислых бактерий (4000 л) после

разбраживания в течение не менее 6 ч готова для использования.

Готовую закваску в количестве 2...4 % общего объема квасного сусла, используемого для получения кваса, направляют в аппарат для сбраживания производственного квасного сусла.

Подработка прессованных хлебопекарных дрожжей во избежание их инфицированности состоит в антисептировании дрожжевой суспензии молочной кислотой с последующим ее подмолаживанием и разбраживанием в стерильном охлажденном до 30 0С квасном сусле с содержанием сухих веществ 8 %.

Расход молочной кислоты концентрацией 40 мас. % составляет 40 см3 на 1 кг прессованных дрожжей.

При подмолаживании и разбра-живании расходуют пятикратный объем 8%-го квасного сусла на один объем дрожжевой суспензии.

Подготовленную таким способом дрожжевую разводку направляют в бродильные, бродильно-купажные или цилиндроконические аппараты для сбраживания производственного квасного сусла.

На 100 дал сбраживаемо-го сусла расходуют 150 г прессованных хлебопекарных дрожжей.

Слайд 25

Квасы брожения готовят на белом сахарном сиропе концентрацией 60...65 мас.

%, а другие напитки, в том числе и квасы на

хлебном сырье, — на инвертированном сахарном сиропе, который содержит фруктозу и глюкозу.

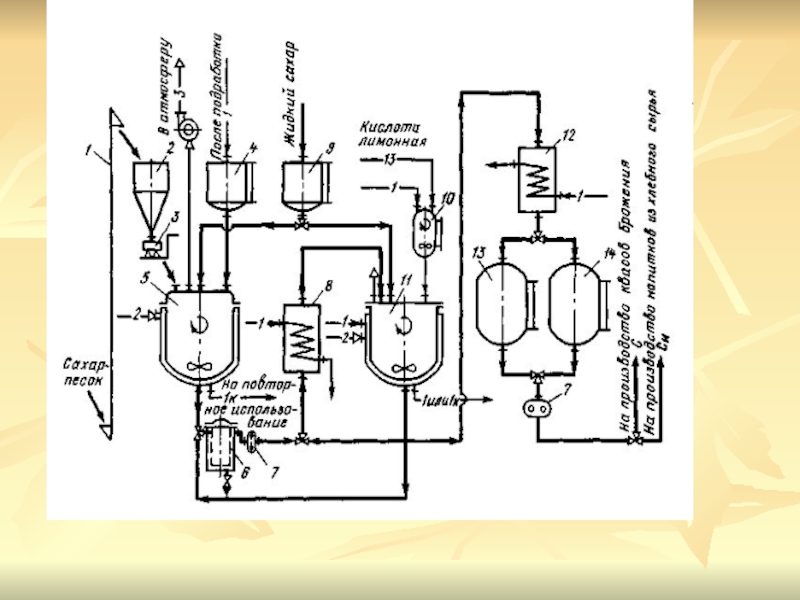

Аппаратурно-технологическая схема приготовления как белого, так и инвертированного сахарного сиропа приведена на рис. 2.

Белый сахарный сироп готовят горячим способом, используя сахар-песок или жидкий сахар.

Сахар-песок норией 1 подают в сборник 2, откуда он направляется на весы 3.

Питьевая отфильтрованная вода поступает в сборник-мерник 4, а затем в сироповарочный аппарат 5, где подогревается до температуры 60 0С. В аппарат 5 при перемешивании вводят сахар-песок.

Слайд 27

Сироп доводят до температуры 100 °С и кипятят в течение

30 мин, после чего его фильтруют через сетчатый фильтр 6.

Отфильтрованный горячий сахарный сироп концентрацией 60...65 мас. % шестеренным насосом 7 подают на охлаждение в змеевиковый теплообменник 12.

Охлажденный до температуры 10...20 0С сахарный сироп поступает в сборник-мерник 13 и далее направляется на приготовление квасов брожения.

Инвертированный сахарный сироп из сахара-песка готовят следующим образом. Приготовленный в сироповарочном аппарате 5 горячий сахарный сироп концентрацией 65...70 мас. % фильтруют через сетчатый фильтр 6, охлаждают до температуры 70±2 0С в теплообменнике 8 и подвергают инверсии в аппарате 77.

Горячий инвертированный сироп фильтруют через фильтр 6. С помощью насоса 1 его подают на охлаждение в теплообменник 12. В случае использования жидкого сахара последний из сборника 9 направляется сразу в аппарат 77 для инверсии.

Слайд 28

Инверсию сахарозы, т. е. ее гидролиз до глюкозы и фруктозы,

осуществляют в аппарате 11 под действием 50%-го водного раствора лимонной

кислоты из расчета 750 г на 100 кг сухих веществ при температуре 70 °С в течение 2 ч.

Раствор лимонной кислоты хранят в сборнике-мернике 10. Профильтрованный и охлажденный до температуры 20 °С инвертированный в змееви-ковом теплообменнике 12 сироп из сборника-мерника 14 направляется на производство напитков из зернового сырья. Степень инверсии 45...55 %.

На заводах широко используют сироповарочные аппараты с герметически закрывающейся крышкой типа ВВМ (полезная вместимость 100...1500 л).

Использование непрерывнодействующих сироповарочных станций типов ОНС, ВНИИПБП и ШСК производительностью (по сахарному сиропу, дал/ч) 30, 50 и 140 соответственно, в которых проводят как варку сиропа, так и инверсию сахарозы, более перспективно.

Слайд 29

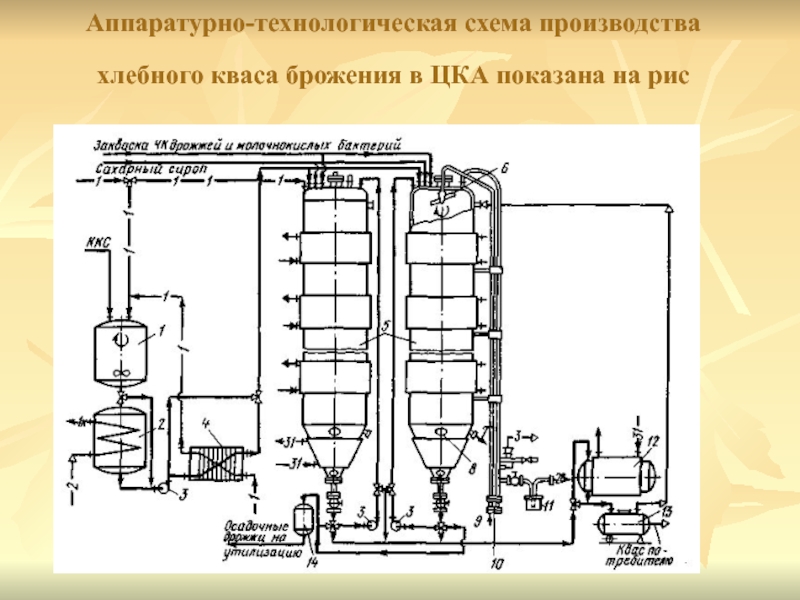

На 100 дал хлебного кваса брожения, приготовленного на концентрате квасного

сусла, расходуют 50 кг сахара, кваса для окрошки — 30

кг, а кваса для «горячих» цехов — 47 кг.

Расход ККС составляет 29, 40 и 22,06 кг соответственно. Потери сахара при варке сиропа не более 1 %, влаги — 10 %.

Квас сбраживают в бродильно-купажных и цилиндроконических аппаратах.

Бродильно-купажный аппарат имеет цилиндрическую форму; нижняя часть аппарата выполнена в виде конуса, который соединен с дрожжеотделителем.

Последний снабжен задвижкой и заслонкой.

В конусной части аппарата расположена пропеллерная мешалка для перемешивания сусла и купажа кваса. Типовые аппараты имеют вместимость 10 и 30 м3 (типы Ш4-ВАК-10 и Ш4- ВАК-30).

Слайд 30

В бродильно-купажный аппарат подают квасное сусло, а затем комбинированную закваску

чистых культур дрожжей и молочнокислых бактерий или подмоложенную разводку прессованных

дрожжей.

Содержимое аппарата тщательно перемешивают и определяют исходное содержание сухих веществ в сусле. Оно должно быть для хлебного кваса 2,8...3,2 мас. %, а для окрошечного — 1,6 мас. %.

После перемешивания сусла температурой 27...30 °С в течение 2...3 мин аппарат герметически закрывают и оставляют на брожение на 8 ч. Через 1,5...2 ч сусло перемешивают в течение 2...3 мин. В аппарате поддерживают рабочее давление на уровне 0,1...1,15 МПа. Когда концентрация сбраживаемого сусла снизится по сахаромеру на 1 %, брожение замедляют охлаждением среды до 2...7 0С, пропуская через рубашку и внутреннюю трубу рассол температурой 10...15 0С. С понижением температуры растворимость СО2 в бродящей среде возрастает, а давление в аппарате снижается до 0,04...0,05 МПа.

Слайд 31

Кислотность среды должна быть 2...2,5 мл гидроксида натрия концентрацией 1

моль/дм3 в пересчете на 100 см3.

Процесс охлаждения длится 4...5 ч.

При этом дрожжи осаждаются в конической части аппарата плотным кольцом. Их осторожно удаляют из аппарата, 2...3 раза открывая задвижки, после чего приступают к купажированию кваса.

Для производства кваса успешно используют цилиндроконические аппараты ЦКА-50 и ЦКА-100 вместимостью 50 и 100 м3.

Преимущество этих аппаратов состоит в том, что в одном аппарате совмещены такие процессы, как приготовление, сбраживание и охлаждение квасного сусла, отделение и удаление дрожжей и купажирование кваса, а также уменьшены капитальные и эксплуатационные затраты.

Аппараты можно монтировать на открытых площадках. Сокращение перекачек и коммуникаций, а также съем дрожжей в конической части аппарата снижают производственные потери.

. С целью увеличения оборачиваемости ЦКА рекомендуется сусло готовить в отдельно расположенных аппаратах.

Слайд 32Аппаратурно-технологическая схема производства хлебного кваса брожения в ЦКА показана на

рис

Слайд 33

Концентрат квасного сусла и вода поступают в аппарат 1 для

приготовления концентрированного квасного сусла, откуда оно направляется в пастеризатор 2

или, минуя его, насосом 3 перекачивается в ЦКА.

Пастеризованное сусло охлаждают в пластинчатом теплообменнике 4. В ЦКА 5 поступают также питьевая вода и белый сахарный сироп. После перемешивания сусла задается комбинированная закваска из ЧК дрожжей и молочнокислых бактерий в таких же количествах, как и для бродильно-купажных аппаратов. ЦКА оборудованы рубашками для рассольного охлаждения, моющей головкой 6, краником для отбора проб 7, смотровым стеклом 8, а также системой 9 для подвода воды и дезинфектанта. Шпунтаппарат подключают к отверстию 10. ЦКА оборудован гидрозатвором ІІ. Осадочные дрожжи поступают в сборник М. Готовый квас перекачивают в изотермический сборник 12. Розлив кваса осуществляют в изобарических условиях в автотер-моцистерну 13. Аппарат оборудован воздушником, предохранительным клапаном, манометром и вакуум-прерывателем.

Слайд 34

Квасное сусло, как указано в схеме, подают по верхнему трубопроводу.

Однако для предотвращения ценообразования и упрощения эксплуатации аппарата сусло лучше

подавать в нижнюю коническую часть. Содержание сухих веществ в сусле до брожения 2,8...3,8 %. Во избежание оседания дрожжей брожение проводят при температуре 28...30 °С при периодическом перемешивании через каждые 2 ч в течение 30 мин. Квасное сусло возвращают в аппарат центробежным насосом 3. Давление в ЦКА при брожении регулируется шпунт-аппаратом. Давление не должно превышать 0,065 МПа. Указанный режим задается вакуум-прерывателем. По окончании брожения, конец которого определяют по содержанию СВ (1,8...2,8 мас. %) и нарастанию кислотности (2...4 см3 NаОН концентрацией моль/дм3 на 100 см3) в сброженном сусле, включают все рассольные рубашки для охлаждения кваса до температуры 4...6 °С, при которой переброски кваса не происходит.

Осадок дрожжей удаляют при открытом воздушном вентиле, после чего приступают к купажированию кваса.

Слайд 35

При купажировании кваса хлебного, кваса для окрошки, кваса «Виноградного» к

сброженному суслу добавляют остальное количество (75 %) сахарного

сиропа; полученную смесь перемешивают.

В купаж хлебного кваса для «горячих» цехов кроме остатка сахарного сиропа с содержанием СВ 65 % вносят при постоянном перемешивании растворы солей: хлорид кальция, хлорид калия и фосфат калия, а также раствор аскорбиновой кислоты. Соли и аскорбиновую кислоту разбавляют квасом в соотношении 1:10.

ОСТ 18-117 предусматривает выпуск хлебного кваса брожения с использованием сгущенной очищенной молочной сыворотки концентрацией сухих веществ 30 маc. %. В этом случае на 100 дал кваса расходуют (кг): сахара — 50, ККС — 23 и молочной сыворотки — 13,64.

При приготовлении квасов из хлебного сырья непосредственно перед купажированием определяют их кислотность. Если она ниже допустимой, то ее повышают, добавляя в квас молочную или лимонную кислоту.

Слайд 36

Купажирование кваса и перемешивание среды в зависимости от вместимости ЦКА

длится 1,5...6,5 ч, а сбраживание сусла — 10... 18 ч.

Сброженное сусло охлаждают с 30 до 4...6 °С в течение 6...10 ч. Потери сухих веществ при брожении и купажировании составляют 1...0,5 маc. %.

После проверки качества заводской лабораторией готовый квас при температуре не выше 12 0С поступает на розлив. По аналогии с пивом квас разливают в изотермических условиях в автотермоцистерны, изотермические автоцистерны и бочки. При таком способе розлива потери составляют 0,8 %.

Гарантийный срок хранения кваса брожения 2 сут. За это время содержание спирта в квасе возрастает до 1...1,2 маc. %, а содержание сухих веществ снижается до 4,2...4,6 г/100 г кваса.

Слайд 37Приготовление квасов и напитков, получаемых купажированием

. Технология квасов и напитков

на хлебном сырье, разливаемых в бутылки, отличается от рассмотренной ранее

технологии квасов брожения.

В основе технологии квасов и напитков лежит процесс купажирования компонентов напитков, обусловленных их рецептурами, с последующим смешиванием полученного купажного сиропа с деаэрированной водой, насыщенной диоксидом углерода при низкой температуре.

Технология состоит из следующих стадий:

подготовки воды,

приготовления инвертированного сахарного сиропа и колера,

подготовки ККС и других видов сырья,

приготовления купажного сиропа, смешивания ку-пажного сиропа и воды с одновременной карбонизацией,

подготовки посуды, розлива, укупорки и бракеража продукции, ее этикетировки, учета и укладки в ящики.

Слайд 38Купажныи сироп, например для «Русского» кваса, готовят следующим образом.

Сначала

концентрат квасного сусла разбавляют холодной профильтрованной питьевой водой в соотношении

1:2.

Полученную смесь отстаивают в течение 10...12 ч, после чего ее декантируют (снимают с осадка) и фильтруют.

Фильтрат направляют в купажныи аппарат, куда поступают также инвертированный сахарный сироп и 50%-й водный раствор лимонной кислоты в количествах, предусмотренных рецептурой.

Купажныи сироп перемешивают и фильтруют.

Для повышения стойкости квасов (например, «Русского» и «Московского») полученный купажныи сироп пастеризуют в течение 90...100 с при температуре 82...92 0С и охлаждают до температуры 4...5 0С.

Затем из купажного сиропа путем выдержки удаляют воздух.

Подготовленный таким образом купажныи сироп смешивают с водой, насыщенной СО2, в соотношении 1:4, после чего его направляют на розлив в бутылки.

Смесь купажного сиропа из ККС, инвертированного сахарного сиропа и воды, насыщенной диоксидом углерода, называют хлебным квасом бутылочного розлива.

Слайд 39

Хлебный квас и напитки на хлебном сырье являются благоприятной средой

для развития микроорганизмов, которые вызывают ослизнение, уксуснокислое скисание и другие

виды порчи продуктов.

Для предупреждения этих пороков напитков необходимо тщательно соблюдать технологические нормы и санитарный режим производства и осуществлять систематический микробиологический контроль.

При производстве кваса возникают потери. Средние размеры потерь кваса: в бродильном отделении — до 4 %, при купажировании — 3...4, при розливе в бочки и автотермоцистерны — до 2, розливе в бутылки — 3 %.

Расход холода, включая охлаждение склада готовой продукции, составляет 3900 кДж, а расход воды — 8...9 дал/дал кваса.

Слайд 40АССОРТИМЕНТ БЕЗАЛКОГОЛЬНЫХ НАПИТКОВ

В нашей стране производятся газированная вода, искусственные минерализованные

и природные минеральные воды, газированные фруктовые воды, витаминизированные и тонизирующие

напитки, сухие шипучие и нешипучие напитки.

За последнее десятилетие значительно расширился ассортимент напитков, в том числе и напитков, выпускаемых в жидкой, пасто- и порошкообразной формах. Разработана технология концентратов для безалкогольных напитков.

Сложный и разнообразный состав сырья позволяет использовать его в различных сочетаниях и создавать напитки различного действия — диетические, тонизирующие, антистрессовые, выводящие из организма ионы тяжелых металлов, радионуклиды и др., а также напитки общего назначения — для утоления жажды человека.

Слайд 41

В производстве новых напитков достаточно широко используются безотходная технология и

комплексная переработка растительного сырья.

Газированная вода — это питьевая вода, которая

в охлажденном состоянии под давлением насыщена диоксидом углерода до содержания СО2 0,4...0,5 % к массе воды. Такая вода имеет слегка кисловатый вкус, характеризуется своеобразной свежестью и способностью хорошо утолять жажду.

Искусственно минерализованные воды представляют собой бесцветные растворы химически чистых солей натрия, кальция и магния в воде, насыщенной диоксидом углерода.

К ним относятся «Сельтерская столовая» и «Содовая столовая». Солоноватый вкус обусловлен комплексом минеральных солей, содержащихся в данной воде.

Слайд 42

К минеральным водам относят природные воды, не оказывающие или оказывающие

на организм человека лечебное действие, которое обусловлено основным ионносолевым и

газовым составом, повышенным содержанием биологически активных компонентов (БАК) и специфическими свойствами.

Минеральные воды разделяют на природные столовые, лечебно-столовые и лечебные.

Последние две группы вод широко используют для лечения органов пищеварения, системы кровообращения, нарушений обмена веществ, заболеваний эндокринной системы и др.

К природным столовым водам относят воды, минерализация которых не превышает 1 г/дм3 и в состав которых не входят микрокомпоненты, оказывающие на человека лечебное действие.

Слайд 43

К лечебно-столовым согласно ГОСТ 13273 относят природные минеральные воды с

общей минерализацией (М) 1...10 г/дм3, а также воды с минерализацией

менее 1 г/дм3, в состав которых входят биологически активные компоненты в количестве не ниже принятых в стране нормативов (табл. 1.1).

Под минерализацией понимают суммарное содержание растворенных в воде соединений (г/дм3).

Природные воды с высокой степенью минерализации (10...15 мг/дм3) и содержащие биологически активные компоненты (мышьяк, йод, растворенный диоксид углерода, бор и др.) относят к минеральным питьевым лечебным водам.

Слайд 44

В природных водах обнаружены практически все элементы периодической системы Д.

И. Менделеева. Они содержатся в минеральной воде в форме ионов,

молекул, коллоидов и комплексных соединений.

Химический состав минеральных вод (М<10...15 мг/дм3) обусловлен прежде всего макроэлементами, которые присутствуют в водах в форме катионов Na+, Са2+, Мg2+ и анионов Сl-, SO42-, НСО3-, СО32- . Между минерализацией воды и ее химическим составом наблюдается определенная связь: в водах невысокой минерализации преобладают ионы НСО3- и Са2+, средней — Мg2+, а высокой — Сl-, Na+ и Са2+.

В природных минеральных водах в достаточно широком ассортименте представлены газы биохимического, химического, воздушного и радиоактивного происхождения.

Больше других в воде содержится таких газов, как СН4, СO2, N2, и меньше Н2S, O2, Н2, Не и др. Степень растворения указанных газов в воде различная.

Слайд 45

В зависимости от химического состава минеральные воды согласно ГОСТ 13273

подразделяют на 31 группу (гидрокарбонатную, натриевую, сульфатную, магниево-кальциевую и др.).

Эти группы вод делятся далее на типы по минерализации.

Основной ионный состав данного типа минеральной воды предопределяет ее назначение — лечебно-столовое или лечебное. Указанный выше стандарт оговаривает местонахождение источника воды.

Так, например, вода типа «Боржоми» (гидрокарбонатная натриевая группа воды) характеризуется минерализацией, равной 5. ..8, 5 г/дм3. Основные ионы в ней представлены анионами НСО3- и суммой катионов (Na++К+).

Слайд 46

Вода «Боржоми» (Грузия) содержит (мг/дм3): HCO3- - 3500...5000, SO42-

< 10, Сl- - 250...500, Са2+ < 100, Мg2+

50, Na+ + К+ - 1200...2000.

Специфическим компонентом является СО2 (1000. ..1800 мг/дм3). Это одна из наиболее распространенных лечебно-столовых вод. Такую воду принято разливать в бутылки вместимостью 0,5 и 0,33 дм3 из коричневого и зеленого стекла.

Содержание диоксида углерода в готовой продукции должно быть не менее 0,3 %.

К лечебно-столовым водам относятся также воды «Нарзан», «Машук», «Ессентуки № 4», «Миргородская», «Арзни», «Дарасун» и др. Широко известны лечебные воды «Нафтуся», «Ессентуки № 17», «Юрмала», «Джермук».

Слайд 47

Газированные фруктовые воды представлены двумя группами напитков: общего назначения и

для больных диабетом.

Напитки общего назначения — это водные растворы купажных

смесей, насыщенные диоксидом углерода до 0,4 маc. % и состоящие из сахарного сиропа, фруктово-ятодных соков и морсов, натуральных экстрактов и концентрированных соков из плодов и ягод, экстрактов и спиртовых настоев цитрусовых и пряноароматического и другого сырья, пищевых кислот и красителей.

В напитках, предназначенных для диабетиков, сахароза заменена ксилитом, сорбитом или сахарином.

Слайд 48

В зависимости от компонентов, входящих в сироп, выпускают напитки («Клубника»,

«Вишня», «Клюквенный на соке» и др.), приготовленные на шюдово-ягодных полуфабрикатах.

Часть напитков готовят на основе цитрусовых настоев («Апельсин», «Лимон», «Мандариновый»), другую часть готовят, используя настои и экстракты растительного сырья, в том числе и чая («Бахмаро», «Росинка», «Байкал», «Тархун» и др.).

В ряде случаев используют виноматериалы («Крюшон»).

В последнее время большое значение уделяют тонизирующим и витаминизированным напиткам.

Тонизирующими свойствами, т. е. способностью активизировать жизнедеятельность организма, восстановить силы и повысить трудоспособность, обладают некоторые растения (левзея сафлоровидная, аралия маньчжурская, элеутерококк, женьшень, чай и др.).

На их основе созданы напитки «Женьшеневый», «Саяны», «Бахмаро» и др.

Слайд 49Различают две группы безалкогольных витаминизированных напитков

. В первую

входят газированные напитки с содержанием витамина С в пределах 150...160

мг/л.

Вторая группа безалкогольных газированных напитков предназначена для школьников и больных, которые проходят курс лечения в профилакториях и больницах. Эти напитки обогащены витамином С (150... 160 мг/л), а также витаминами группы В. Содержание их в напитке составляет (мг/л): В1 — 1...1,2, В2 — 0,6...1 и В6 — 1,5...2,5. При употреблении 200 мл напитка в день человек восполняет 1/2 суточной потребности витамина С и около 1/5 — витаминов группы В. Рецептурой допускается и иной витаминный состав напитков.

Сухие напитки выпускают в виде шипучих («Освежающий» и др.) и нешипучих («Вишневый», «Черносмородиновый» и др.).

Первые состоят из смеси сахара, виннокаменной кислоты, пищевых эссенций, плодово-ягодных экстрактов, а также гидрокарбоната натрия (пищевой соды).

Вторые напитки пищевую соду не содержат, поэтому при растворении сухой части напитка в воде газ не выделяется

. В промышленности освоен выпуск почти 20 сухих напитков в виде таблеток и порошка.

Состав сухих напитков после растворения в 200 мл воды по содержанию сухих веществ и кислотности идентичен составу газированных безалкогольных напитков. В состав сухих напитков консерванты не включают.

Слайд 50

Сухие напитки хранят в сухом вентилируемом помещении при температуре от

2 до 20 °С. Гарантийный срок хранения продукции в виде

таблеток до 1 года, в виде порошка — до 6 мес, в жидком укупоренном виде — 1 год.

Слайд 51ДОБЫЧА И РОЗЛИВ МИНЕРАЛЬНЫХ ВОД

Промышленное производство природных минеральных вод включает

каптирование (водозабор), транспортирование, хранение, технологическую обработку воды, подготовку стеклянной тары

и розлив воды в бутылки.

С целью вывода подземных минеральных вод к местам потребления без загрязнения их на выходных путях и сохранения качества строят каптаж — гидротехническое сооружение для захвата в трубы, колодцы и другие устройства подземного источника. Современным типом каптажа является буровая скважина.

В зависимости от расстояния между каптажной буровой скважиной и предприятием по подготовке и розливу природной минеральной воды последнюю транспортируют по трубопроводу или перевозят в специально оборудованных автомобильных и железнодорожных цистернах.

Слайд 52

Первый способ применим для транспортирования вод на расстояние до 50

км, при этом для предотвращения дегазации и подсоса грунтовых вод

его осуществляют под небольшим избыточным давлением.

Трубопроводы выполняют из нержавеющей стали, стекла или из полиэтилена низкой пористости.

При транспортировании воды на расстояние до 200 км применяют коррозионно-устойчивые автоцистерны, которые заполняют водой на 95...97 % их объема.

Потери воды при перевозках в автоцистернах составляют до 1 %.

Воду подают в автоцистерну со скоростью 0,8 м/с при давлении до 0,05 МПа, предварительно удалив воздух и заполнив ее диоксидом углерода.

Слой СO2 остается над минеральной водой. Это исключает дегазацию воды.

Термальные минеральные воды перед заполнением охлаждают до температуры 20 °С.

Слайд 53

Если расстояние от источника минеральной воды до потребителя более чем

200 км, используют изотермические железнодорожные цистерны.

Этот способ транспортирования минеральной

воды внедрен в промышленность с 1972 г. и позволяет транспортировать воду в любое время года.

Химические и бактериологические показатели воды, перевозимой в бутылках и в железнодорожных цистернах, практически тождественны, в то же время последний способ транспортирования более экономичен, чем первый. Он же позволяет расширить географию заводов по розливу минеральных вод и повысить степень обеспечения ими населения.

Всего разработано пять технологических схем обработки природной минеральной воды в зависимости от ее группы и типа, т. е. в зависимости от ее химического состава, насыщения газом, а также места расположения источника, которое предопределяет тип воды.

Особое значение придается диоксиду углерода, стабилизирующему состав воды.

Слайд 54

Природные минеральные воды разливают в бутылки из бесцветного, а также

зеленого, коричневого и белого стекла вместимостью 0,33 и 0,5 л

на автоматизированных отечественных и зарубежных линиях мощностью от 3000 до 12 000 бут/ч и более.

При этом избыточное давление, создаваемое СО2 в напорном баке разливочной машины, соответствует противодавлению в пустой бутылке, образуемому диоксидом углерода или воздухом.

Гарантийный срок хранения минеральных вод в бутылках в сухих темных складских помещениях при температуре 5...20 °С до 1 года.

Слайд 55ПРИГОТОВЛЕНИЕ БЕЗАЛКОГОЛЬНЫХ НАПИТКОВ

Технологический процесс безалкогольных газированных напитков включает следующие стадии:

хранение и подготовка сырья и полуфабрикатов; приготовление и обработка купажного

сиропа; приготовление газированных напитков; розлив и оформление напитков.

Хранение и подготовка сырья и полуфабрикатов.

Основным сырьем рассматриваемых напитков являются вода, сахар и его заменители.

Среди других видов сырья безалкогольные напитки включают большой ассортимент разнообразных полуфабрикатов и вспомогательных видов сырья.

В качестве полуфабрикатов используют такие плодово-ягодные полуфабрикаты, как осветленные плодово-ягодные натуральные соки в фасованном виде (1...5 л), спиртованные, сброженно-спиртованные и концентрированные соки, виноградное вакуум-сусло, натуральные плодово-ягодные сиропы, экстракты, морсы, виноградные и плодово-ягодные виноматериалы.

Слайд 56

К дополнительным видам сырья относят пищевые кислоты, красители, ароматические вещества

в виде настоев, эссенций, эфирных масел и т. п., стабилизаторы

напитков и диоксид углерода, а также спирт этиловый ректификованный.

Напитки готовят только на воде питьевого назначения (ГОСТ 2874).

В связи с тем что воде, используемой непосредственно для приготовления напитков, предъявляют более высокие требования, чем указанные в вышеупомянутом стандарте, по жесткости (до 1,5 мгэкв/дм3), содержанию железа (до 0...0,1 мг/дм3) и хлора (должен отсутствовать), сухому остатку (до 500...850 мг/дм3), органолептическим и бактериологическим показателям, для достижения указанных показателей ее подвергают технологической обработке.

Слайд 57Приготовление и обработка купажного сиропа

При купажировании сиропов

для напитков в качестве полуфабриката используют белый сахарный сироп концентрацией

60...65 мас. %.

Его готовят из сахара-песка, сахара-рафинада или жидкого сахара в виде водного раствора концентрацией 64 мас. %.

При использовании сахара-песка и сахара-рафинада для приготовления сиропа берут воду из расчета 0,5...0,55 л на 1 кг сахара.

Снизить расход сахара при производстве безалкогольных напитков и улучшить их качество позволяет использование инвертированного сахарного сиропа.

Инверсия основана на гидролитическом расщеплении сахарозы в присутствии слабых кислот или фермента инвертазы.

В промышленности в настоящее время для этой цели в основном используют лимонную кислоту, реже (при получении сухих напитков) — винную.

Слайд 58

Для приготовления низкокалорийных безалкогольных напитков и напитков для больных сахарным

диабетом применяют заменители сахарозы — искусственные сладкие вещества: сорбит, ксилит

и сахарин.

В производстве безалкогольных фруктовых напитков используют пищевые лимонную, виннокаменную, ортофосфорную, молочную, аскорбиновую и сорбиновую кислоты.

Из указанных кислот две последние применяют только для повышения стойкости напитков.

Наибольшее распространение получила лимонная кислота.

Одна из перечисленных кислот может быть заменена другой, при этом исходят из того, что 1 г лимонной кислоты заменяет 1,17 г виннокаменной или 0,5 г ортофосфорной, 1,4 г молочной (100%-й).

Слайд 59

Ассортимент спиртованных соков (вишневый, сливовый, виноградный, малиновый, абрикосовый и др.)

велик — 35 наименований.

Их получают спиртованием соков до 16

об. %. В зависимости от вида сырья экстрактивность спиртованных соков находится в пределах от 5 до 15 г/100 см3, а кислотность — 0,8...5 г/100 см3 в пересчете на лимонную кислоту.

В последнее время получили распространение гатодово-ягодные сброженно-спиртованные соки.

В этом случае соки сначала сбраживают, а затем полученный продукт укрепляют спиртом до 16 об. %. Готовые полуфабрикаты содержат небольшой остаток экстрактивных веществ (0,8...4 г/100 см3), а кислотность их достаточно велика; такие соки можно хранить до двух лет.

Наиболее перспективные и экономичные полуфабрикаты — это концентрированные плодово-ягодные соки или их экстракты. Эти полуфабрикаты получают упариванием соков в вакуум-аппаратах при температуре 40...50 °С.

Содержание сухих веществ концентрированных соков (яблочного, виноградного и др.) не менее 70 %, а экстрактов (рябинового, черничного, сливового и др.) — в зависимости от вида сырья — 44...62 мас. %.

Слайд 60

Для ароматизации напитков используют спиртовые настои и экстракты, а также

эссенции из растительного сырья.

Широко распространены эфирные масла и некоторые

синтетические душистые вещества.

В последние годы широкое применение получили концентраты и композиции безалкогольных напитков.

Среди концентратов отечественного производства — концентраты для напитков «Байкал», «Яблоко», «Фруктовый» и др.

Кроме концентратов наши заводы вырабатывают композиции для напитков «Саяны», «Бахмаро» и др.

Наша страна импортирует и производит совместно концентраты напитков «Пепси-Кола» и «Фиеста» (фирма «Пеп-сико»), «Фанта» и «Кока-Кола» (фирма «Кока-Кола»).

Слайд 61Приготовление газированных напитков

Принципиальная технологическая схема приготовления газированных безалкогольных напитков

из полуфабрикатов и концентратов напитков приведена на рис. 6.

Из

схемы следует, что приготовлению купажного сиропа предшествует стадия подготовки полуфабрикатов.

В том случае, если напитки готовят на полуфабрикатах, поступают следующим образом. Все плодово-ягодные соки фильтруют. Плодово-ягодные концентраты и экстракты разбавляют подработанной питьевой водой в соотношении 1:5, смесь отстаивают в течение 2...5 ч, а затем фильтруют.

Ароматические настои и эссенции перед подачей в купаж фильтруют, а колер предварительно растворяют в воде в соотношении 1:5. Все кристаллические пищевые кислоты задают в купаж в виде 50%-го водного раствора, а молочную кислоту — в жидком виде.

Инвертированный белый сахарный сироп перед купажированием фильтруют, если есть необходимость, осветляют, используя активированный уголь, и охлаждают до 20 0С.

При купажировании используют, как изложено ранее, мягкую и среднежесткую профильтрованную, дезодорированную и обеспложенную воду.

Слайд 62

Технология же подготовки концентратов и композиций для напитков зависит от

их химического состава и свойств. Например: концентрат напитка «Байкал» состоит

из двух частей: экстрактивной Б и ароматической А.

Подрабатывают только экстрактивную часть концентрата. Для этого ее растворяют в горячей воде в соотношении 1:4 при температуре 40...60 °С и перемешивают.

Далее смесь отстаивают сутки при комнатной температуре, а затем фильтруют раздельно жидкую фракцию и осадок.

В купажный аппарат к отфильтрованной смеси добавляют сахарный сироп и ароматическую часть А.

Купажный сироп охлаждают до 8...10 0С, выдерживают сутки для ассимиляции ароматических веществ, фильтруют и далее направляют в цех розлива.

В бутылки вместимостью 0,5 л дозируют по 100 см3 сиропа концентрацией 33...46 мас. %.

Слайд 63

Купажные сиропы из полуфабрикатов готовят одним из трех способов —

холодным, полугорячим и горячим.

Два последних способа предусматривают совмещение процесса

купажирования и инверсии сахарозы, происходящей под действием кислот, соков, добавляемых вместо воды при варке сиропа.

Первый способ — наиболее распространенный, его применяют для приготовления напитков с добавлением цитрусовых настоев, концентратов, композиций, ароматических настоев и натуральных эссенций.

При холодном способе все полуфабрикаты задают в купажный аппарат при перемешивании в такой последовательности: сахарный инвертированный сироп, плодово-ягодный сок или экстракт, композиции, растворы кислоты и красителя, цитрусовые и ароматические настои эссенции.

Слайд 64

В случае необходимости приготовленный купаж фильтруют до полной прозрачности.

Готовый

купаж охлаждают до температуры 8...10 °С.

После проверки показателей качества

и их соответствия требованиям технологического регламента купажный сироп направляют в цех розлива напитков.

Потери купажа при приготовлении холодным способом 3,4 %.

Розлив газированных безалкогольных напитков.

Розлив имеет свои особенности. Его осуществляют двумя способами. В первом случае в вымытую бутылку дозируют охлажденный до 10 °С купажный сироп с последующим заполнением необходимого объема холодной умягченной питьевой водой, предварительно деаэри-рованной и насыщенной диоксидом углерода. Объем сиропа составляет 20 % по отношению к объему напитка в бутылке. Деаэрирование воды, т. е. удаление из нее воздуха, необходимо для полного насыщения ее СО2, а также нормального розлива напитка.

Слайд 65

Для розлива газированных безалкогольных напитков, приготовленных по первому способу, а

также минеральных вод в промышленности широко используют серийно выпускаемые агрегаты

ВД2Р-3, ВД2Р-6 и ВД2Р-12 производительностью 3000, 6000 и 12 000 бут/ч.

В состав такого агрегата входят дозировочный автомат для сиропа, разливочный автомат для газированной воды и укупорочный автомат, который комплектуют с учетом вида продукции.

Укупоренные бутылки с напитками далее направляют для перемешивания в специальные смесительные машины.

Слайд 66

В настоящее время наибольшее распространение получил второй, более прогрессивный и

целесообразный способ розлива безалкогольных газированных напитков.

В разливочные автоматы поступает

полностью подготовленный к розливу напиток.

Все предшествующие технологические операции, связанные с охлаждением воды, ее деаэрированием в условиях вакуума, смешиванием холодного купажного сиропа и воды, насыщением смеси диоксидом углерода, осуществляют с помощью непрерывнодей-ствующих синхронно-смесительных установок РЗ-ВНС-1, РЗ-ВНС-2 и Б2-ВРР/6.

Эти установки входят в комплект оборудования автоматических линий по розливу газированных напитков различной производительности. Например, синхронно-смесительная установка Б2-ВРР/6 — это часть оборудования линии по розливу газированных напитков производительностью 24 000 бут/ч.

.

Слайд 67

Готовый напиток температурой не выше 10 0С поступает в расходный

сборник и далее к разливочно-укупорочному автомату

Для снижения потерь СО2 при

розливе перепады между давлением в сатураторе или в синхронно-смесительной установке и рабочим давлением в разливочной машине должны быть минимальными.

Потери напитка при розливе составляют 2,3 %.

Бой бутылок в производстве 2,5 %, общий бой бутылок с учетом хранения в складах посуды и готовой продукции 3,4 %.