Разделы презентаций

- Разное

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Разделительные операции ХЛШ

Содержание

- 1. Разделительные операции ХЛШ

- 2. Принятые сокращенияТО – термическая обработкаХЛШ – холодная листовая штамповка

- 3. Содержание лекцииОсновные разделительные операцииОтрезка листового проката и

- 4. Основные разделительные операции

- 5. Разделительные операции ХЛШРазделительные операции широко применяются в

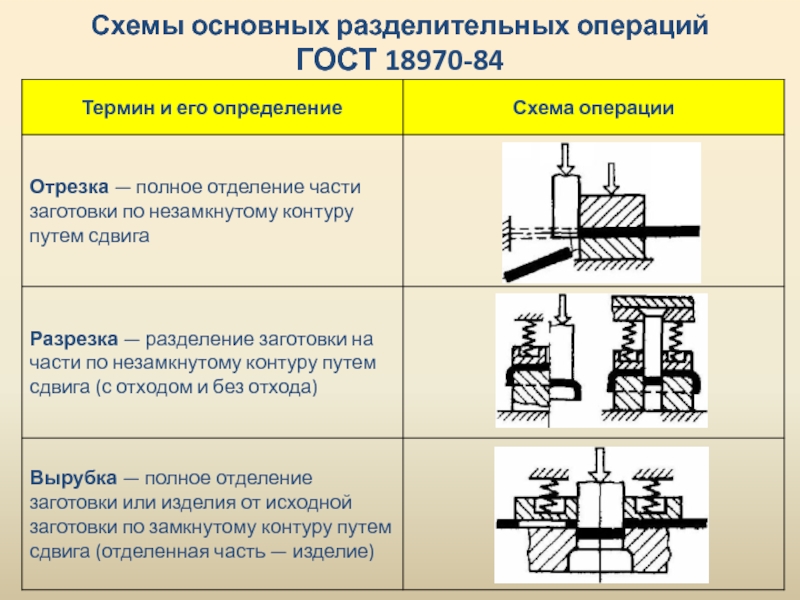

- 6. Схемы основных разделительных операций ГОСТ 18970-84

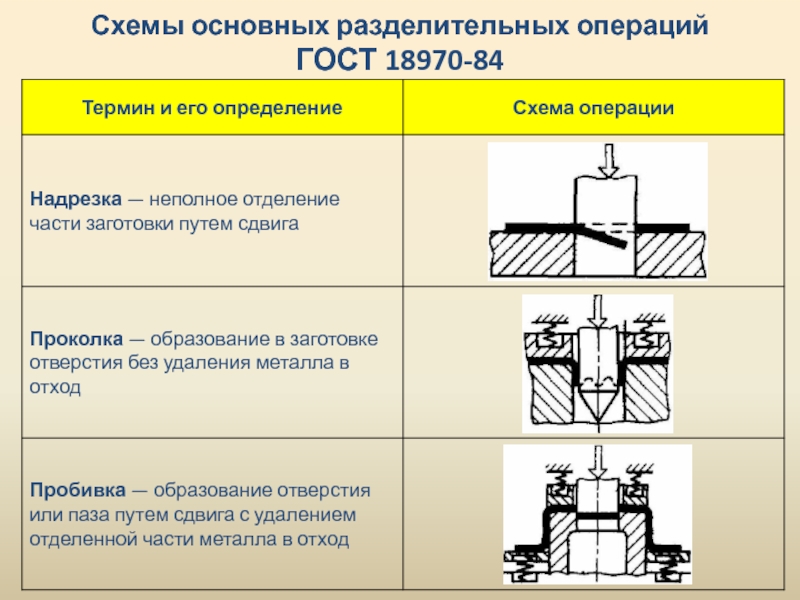

- 7. Схемы основных разделительных операций ГОСТ 18970-84

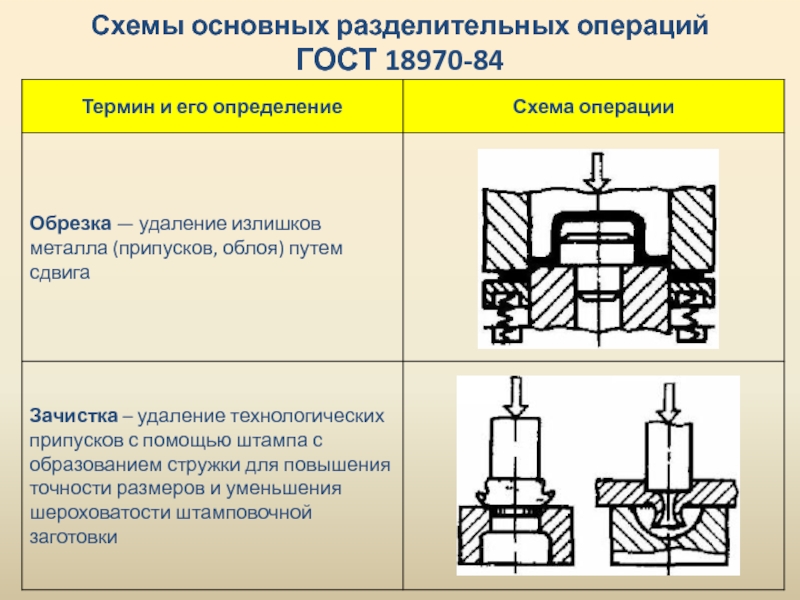

- 8. Схемы основных разделительных операций ГОСТ 18970-84

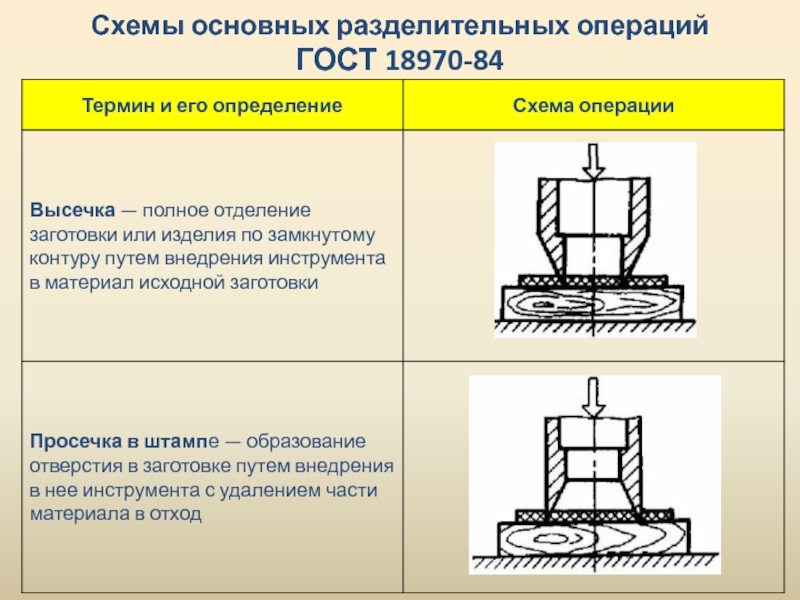

- 9. Схемы основных разделительных операций ГОСТ 18970-84

- 10. Рассмотрим основные, наиболее часто применяемые в машиностроении,

- 11. Отрезка листового проката и труб. Механизм деформирования. Оптимальный зазор

- 12. Отрезка листового прокатаМеханизм деформирования при выполнении разделительных

- 13. Отрезка листового прокатаИзгибающий момент вызывает поворот отрезаемой

- 14. Отрезка листового прокатаПроцесс отделения одной части металла

- 15. Отрезка листового прокатаРассмотренные стадии отрезки характеризуются видом

- 16. Отрезка листового прокатаВ зависимости от зазора между

- 17. Отрезка листового прокатаАнализ формулы показывает, что zопт

- 18. Отрезка на ножницах с возвратно-поступательным движением ножей

- 19. Виды ножницПо характеру движения рабочих органов ножницы

- 20. Ножницы с возвратно-поступательным движением ножейВыпускаются с механическим

- 21. Ножницы с параллельными ножамиСлужат для резки сравнительно

- 22. Ножницы с параллельными ножамиСопротивление срезу определяется на

- 23. Ножницы с наклонным ножомПри наклонном расположении верхнего

- 24. Ножницы с наклонным ножомГлавные параметры ножниц: наибольшая

- 25. Ножницы с наклонным ножомПри отрезке на ножницах

- 26. Ножницы с наклонным ножомПрактически установлено, что в

- 27. Ножницы с наклонным ножомЕсли один вид ножниц

- 28. Ножницы с наклонным ножомУгол створа ножей вибрационных

- 29. Отрезка ножницами с вращательным движением ножей

- 30. Ножницы с вращающимися ножамиОтрезку на ножницах с

- 31. Ножницы с вращающимися ножамиВ зависимости от формы

- 32. Ножницы с вращающимися ножамиКонструктивное исполнение ножей дисковых

- 33. Ножницы с вращающимися ножамиНа многодисковых ножницах одновременно

- 34. Ножницы с вращающимися ножамиДля вырезки кругов и

- 35. Ножницы с вращающимися ножамиВ зависимости от толщины

- 36. Разрезка труб в штампах

- 37. Разрезка трубВ штампах выполняют разрезку труб диаметром

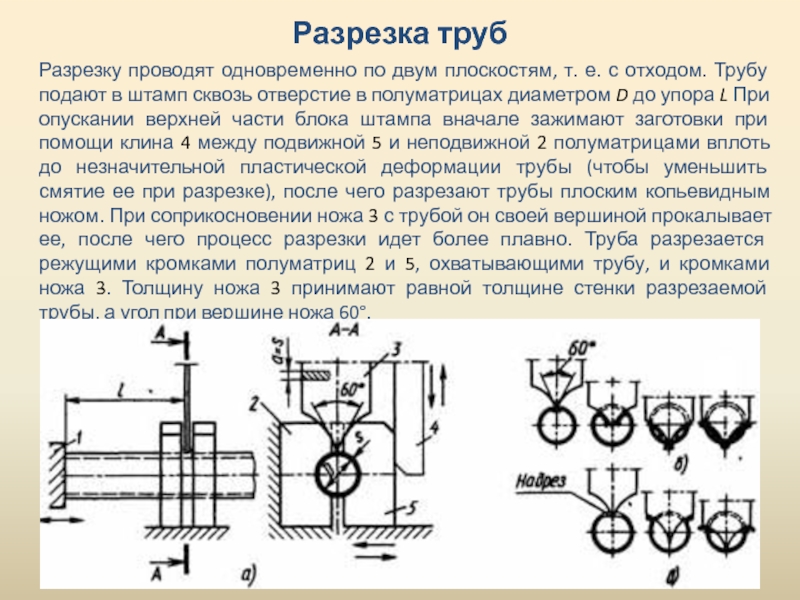

- 38. Разрезка трубРазрезку проводят одновременно по двум плоскостям,

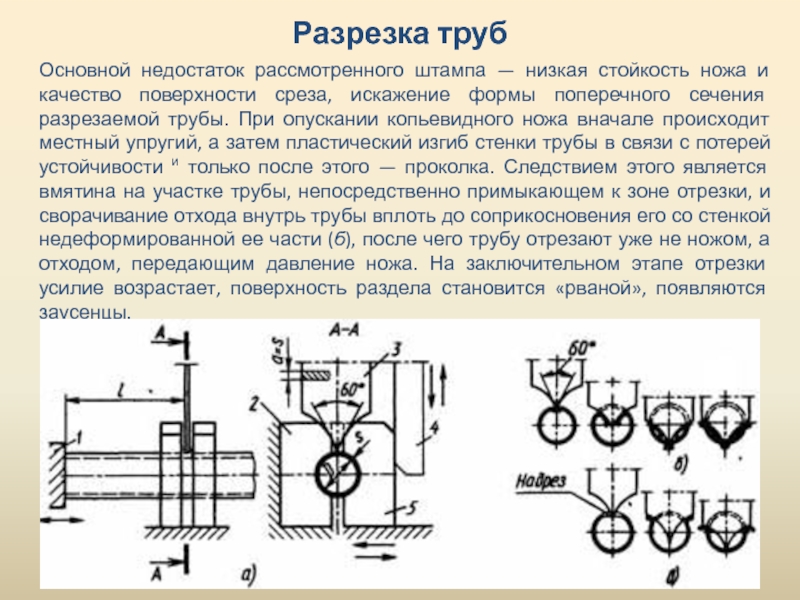

- 39. Разрезка трубОсновной недостаток рассмотренного штампа — низкая

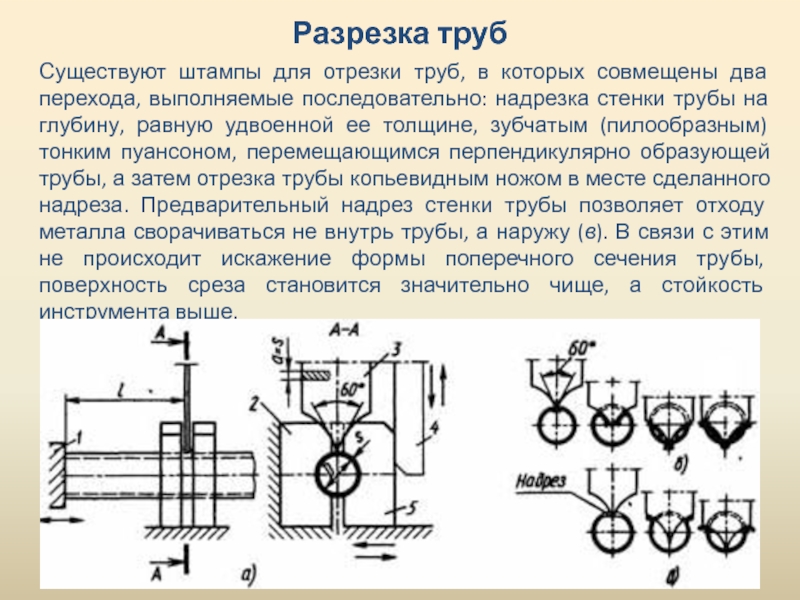

- 40. Разрезка трубСуществуют штампы для отрезки труб, в

- 41. Отрезка сортового прокатаДля отрезки сортового металлопроката (уголок,

- 42. Усилие, работа и мощность при работе на дисковых ножницах

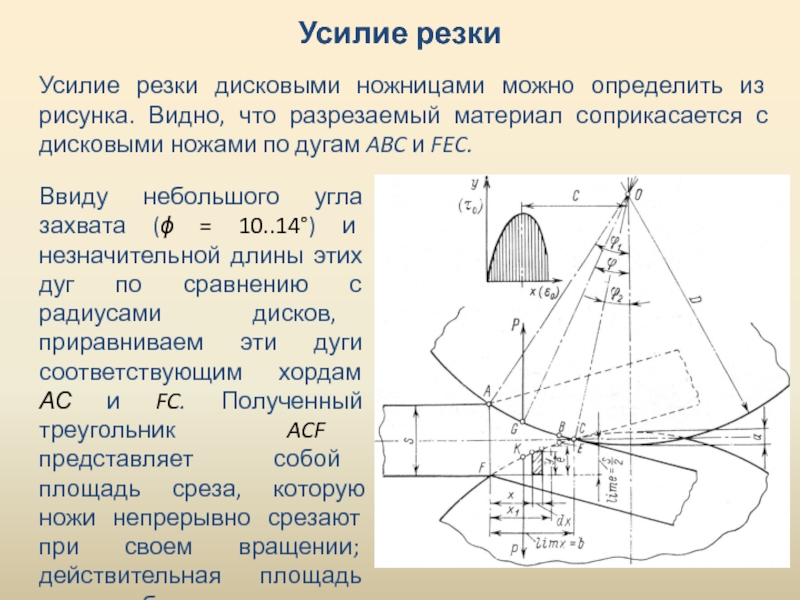

- 43. Усилие резкиУсилие резки дисковыми ножницами можно определить

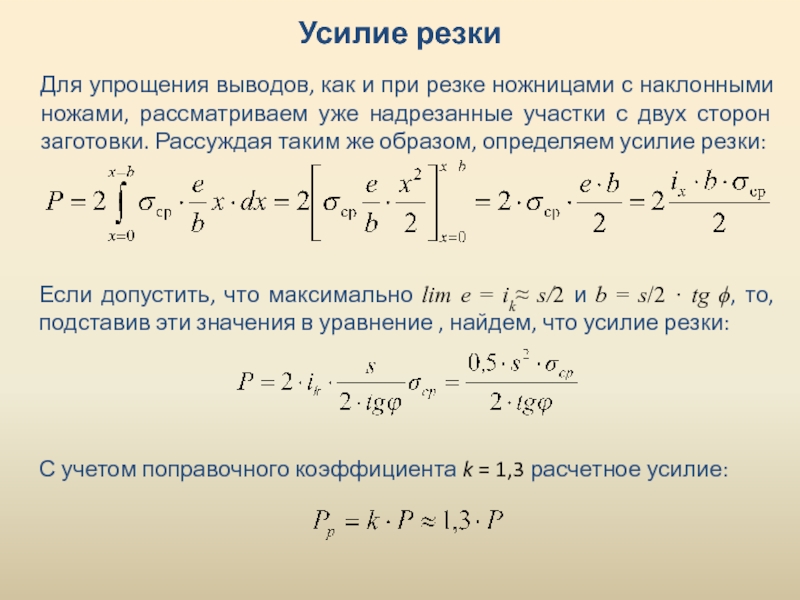

- 44. Усилие резкиДля упрощения выводов, как и при

- 45. Угол захватаУгол захвата — средний угол

- 46. Вращающий моментТочка приложения равнодействующего усилия резки дисковыми

- 47. Мощность приводаПотребную мощность для вращения обоих дисков

- 48. Спасибо за внимание!!!

- 49. Скачать презентанцию

Слайды и текст этой презентации

Слайд 1Разделительные операции ХЛШ

Лекция №7

Авиационный техникум ГБОУ СПО У-УИПК

Разработал: Павлов А.Н.

Улан-Удэ

2014

Технологическое

оборудование и оснастка при производстве летательных аппаратов

Слайд 3Содержание лекции

Основные разделительные операции

Отрезка листового проката и труб. Механизм деформирования.

Оптимальный зазор

Отрезка на ножницах с возвратно-поступательным движением ножей

Отрезка ножницами с

вращательным движением ножейРазрезка труб в штампах

Усилие, работа и мощность при работе на дисковых ножницах

Слайд 5Разделительные операции ХЛШ

Разделительные операции широко применяются в холодноштамповочном производстве. С

их помощью осуществляется отрезка рулонного и листового проката на ленты

и полосы, разрезка сортового проката на заготовки, вырубка различного рода плоских деталей, вырубка заготовок для штамповки пространственных пустотелых деталей и пр.Слайд 10Рассмотрим основные, наиболее часто применяемые в машиностроении, разделительные операции ХЛШ

с целью установления области их применения и определим энергосиловые параметры,

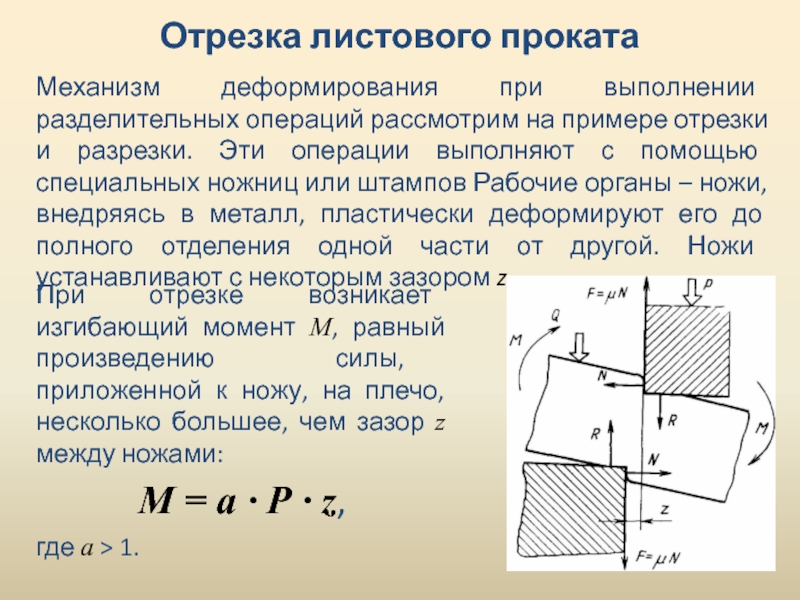

необходимые для изготовления штампов.Слайд 12Отрезка листового проката

Механизм деформирования при выполнении разделительных операций рассмотрим на

примере отрезки и разрезки. Эти операции выполняют с помощью специальных

ножниц или штампов Рабочие органы – ножи, внедряясь в металл, пластически деформируют его до полного отделения одной части от другой. Ножи устанавливают с некоторым зазором z.При отрезке возникает изгибающий момент М, равный произведению силы, приложенной к ножу, на плечо, несколько большее, чем зазор z между ножами:

М = а · Р · z,

где а > 1.

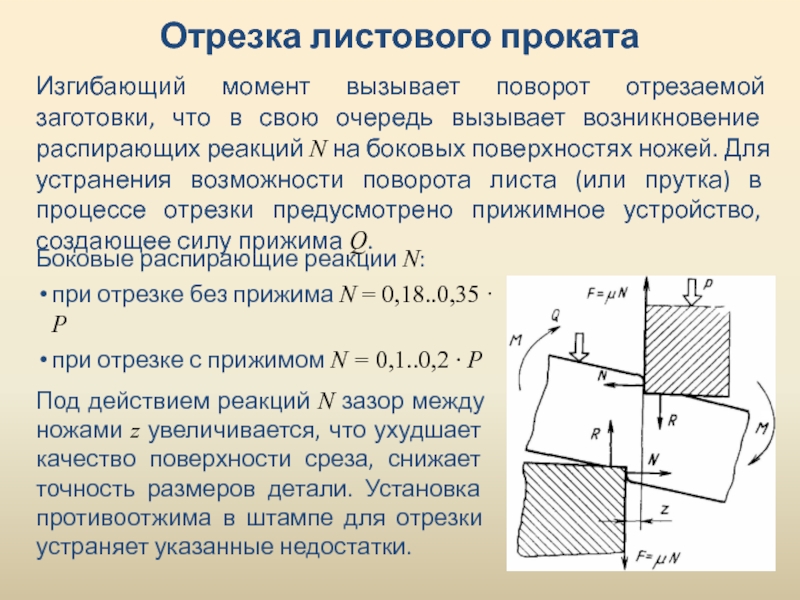

Слайд 13Отрезка листового проката

Изгибающий момент вызывает поворот отрезаемой заготовки, что в

свою очередь вызывает возникновение распирающих реакций N на боковых поверхностях

ножей. Для устранения возможности поворота листа (или прутка) в процессе отрезки предусмотрено прижимное устройство, создающее силу прижима Q.Боковые распирающие реакции N:

при отрезке без прижима N = 0,18..0,35 · Р

при отрезке с прижимом N = 0,1..0,2 · Р

Под действием реакций N зазор между ножами z увеличивается, что ухудшает качество поверхности среза, снижает точность размеров детали. Установка противоотжима в штампе для отрезки устраняет указанные недостатки.

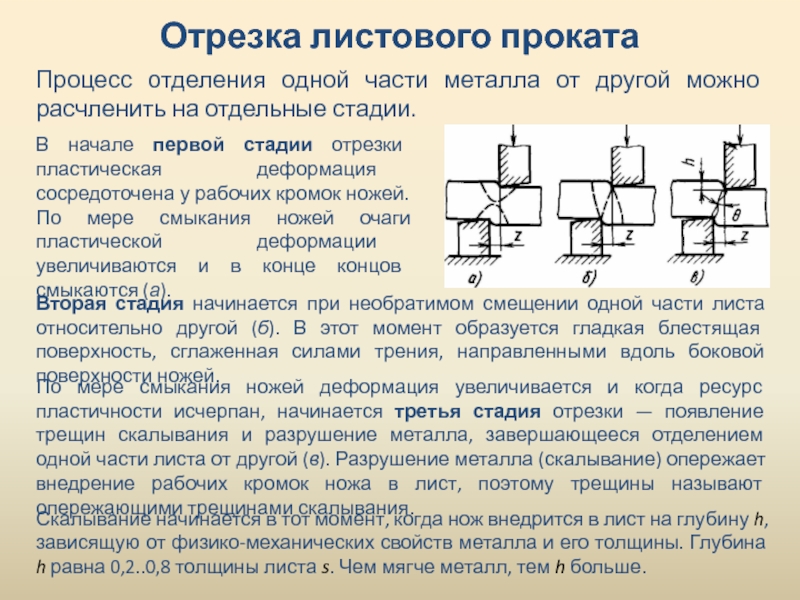

Слайд 14Отрезка листового проката

Процесс отделения одной части металла от другой можно

расчленить на отдельные стадии.

В начале первой стадии отрезки пластическая деформация

сосредоточена у рабочих кромок ножей. По мере смыкания ножей очаги пластической деформации увеличиваются и в конце концов смыкаются (а).Вторая стадия начинается при необратимом смещении одной части листа относительно другой (б). В этот момент образуется гладкая блестящая поверхность, сглаженная силами трения, направленными вдоль боковой поверхности ножей.

По мере смыкания ножей деформация увеличивается и когда ресурс пластичности исчерпан, начинается третья стадия отрезки — появление трещин скалывания и разрушение металла, завершающееся отделением одной части листа от другой (в). Разрушение металла (скалывание) опережает внедрение рабочих кромок ножа в лист, поэтому трещины называют опережающими трещинами скалывания.

Скалывание начинается в тот момент, когда нож внедрится в лист на глубину h, зависящую от физико-механических свойств металла и его толщины. Глубина h равна 0,2..0,8 толщины листа s. Чем мягче металл, тем h больше.

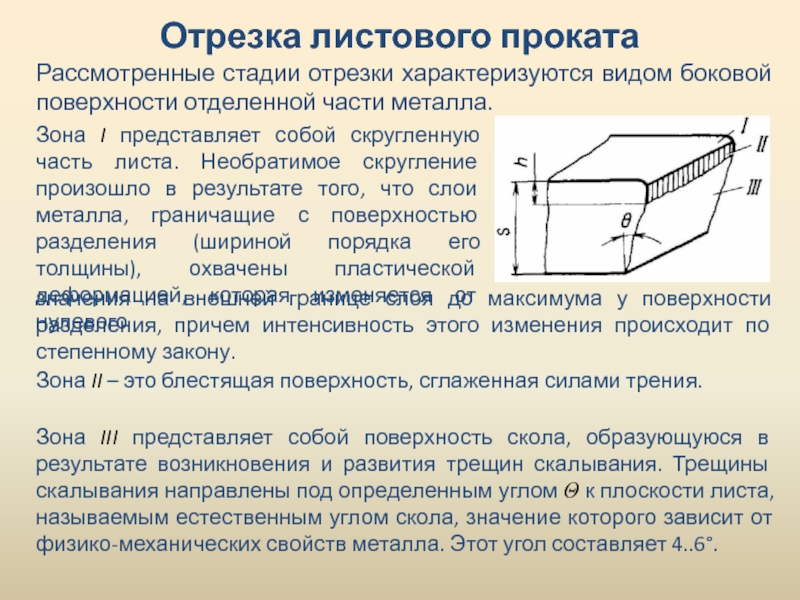

Слайд 15Отрезка листового проката

Рассмотренные стадии отрезки характеризуются видом боковой поверхности отделенной

части металла.

Зона I представляет собой скругленную часть листа. Необратимое

скругление произошло в результате того, что слои металла, граничащие с поверхностью разделения (шириной порядка его толщины), охвачены пластической деформацией, которая изменяется от нулевогозначения на внешней границе слоя до максимума у поверхности разделения, причем интенсивность этого изменения происходит по степенному закону.

Зона II – это блестящая поверхность, сглаженная силами трения.

Зона III представляет собой поверхность скола, образующуюся в результате возникновения и развития трещин скалывания. Трещины скалывания направлены под определенным углом Θ к плоскости листа, называемым естественным углом скола, значение которого зависит от физико-механических свойств металла. Этот угол составляет 4..6°.

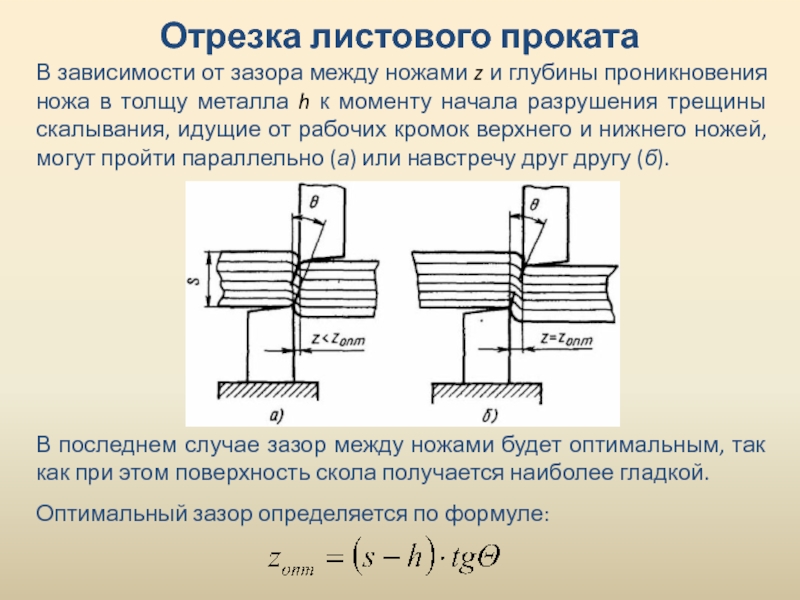

Слайд 16Отрезка листового проката

В зависимости от зазора между ножами z и

глубины проникновения ножа в толщу металла h к моменту начала

разрушения трещины скалывания, идущие от рабочих кромок верхнего и нижнего ножей, могут пройти параллельно (а) или навстречу друг другу (б).Оптимальный зазор определяется по формуле:

В последнем случае зазор между ножами будет оптимальным, так как при этом поверхность скола получается наиболее гладкой.

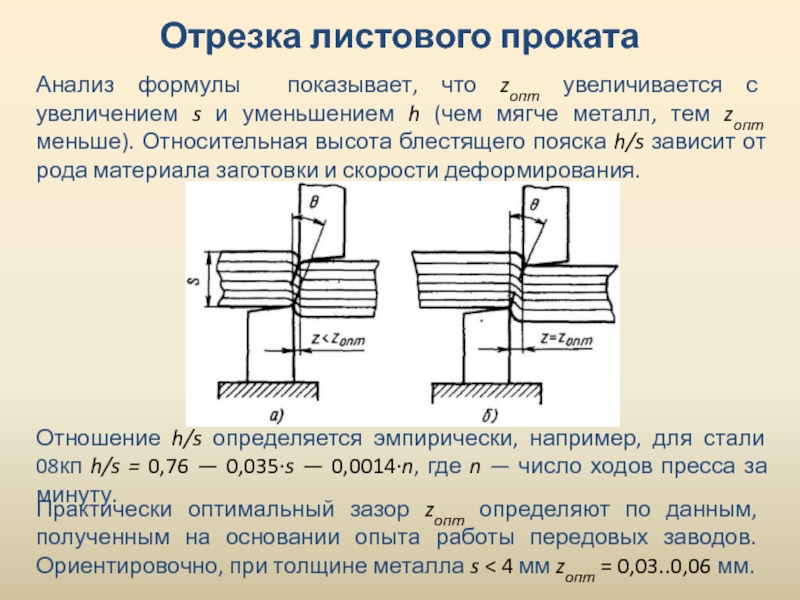

Слайд 17Отрезка листового проката

Анализ формулы показывает, что zопт увеличивается с увеличением

s и уменьшением h (чем мягче металл, тем zопт меньше).

Относительная высота блестящего пояска h/s зависит от рода материала заготовки и скорости деформирования.Отношение h/s определяется эмпирически, например, для стали 08кп h/s = 0,76 — 0,035·s — 0,0014·n, где n — число ходов пресса за минуту.

Практически оптимальный зазор zопт определяют по данным, полученным на основании опыта работы передовых заводов. Ориентировочно, при толщине металла s < 4 мм zопт = 0,03..0,06 мм.

Слайд 19Виды ножниц

По характеру движения рабочих органов ножницы бывают:

с возвратно-поступательным

движением ножей;

с вращательным движением ножей.

К первой группе ножниц относятся:

ножницы кривошипные с наклонным ножом (гильотинные, вибрационные, аллигаторные), ножницы сортовые, высечные и с параллельными ножами.Ко второй группе относятся дисковые ножницы с одной или несколькими парами дисков-ножей.

Слайд 20Ножницы с возвратно-поступательным движением ножей

Выпускаются с механическим и гидравлическим приводом.

В заготовительных отделениях прессовых цехов для отрезки листового металлопроката толщиной

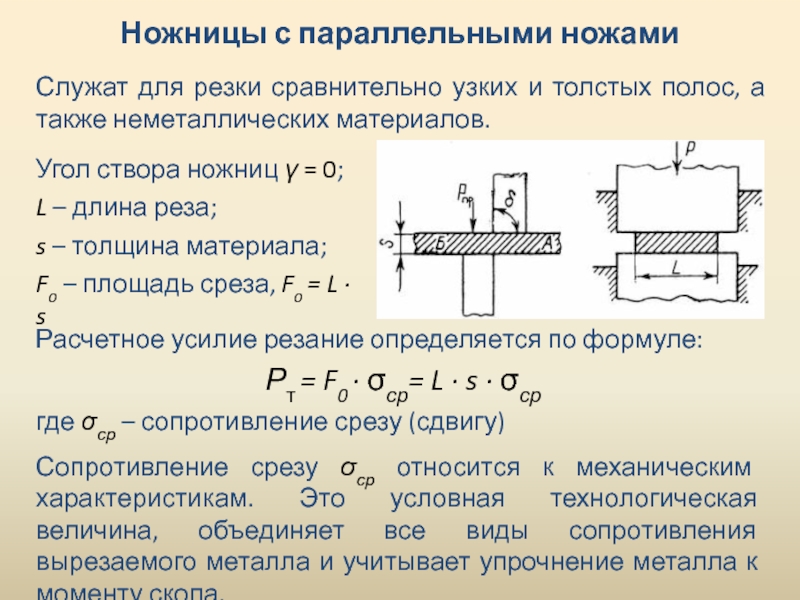

до 10..12 мм наиболее широко применяют ножницы с механическим приводом (кривошипные с наклонным ножом), для отрезки толстолистового проката толщиной до 40 мм — с гидравлическим приводом и наклонными ножами различной формы.Слайд 21Ножницы с параллельными ножами

Служат для резки сравнительно узких и толстых

полос, а также неметаллических материалов.

Угол створа ножниц γ = 0;

L – длина реза;

s – толщина материала;

Fo – площадь среза, Fo = L · s

Расчетное усилие резание определяется по формуле:

Рт = F0 · σср= L · s · σср

где σср – сопротивление срезу (сдвигу)

Сопротивление срезу σср относится к механическим характеристикам. Это условная технологическая величина, объединяет все виды сопротивления вырезаемого металла и учитывает упрочнение металла к моменту скола.

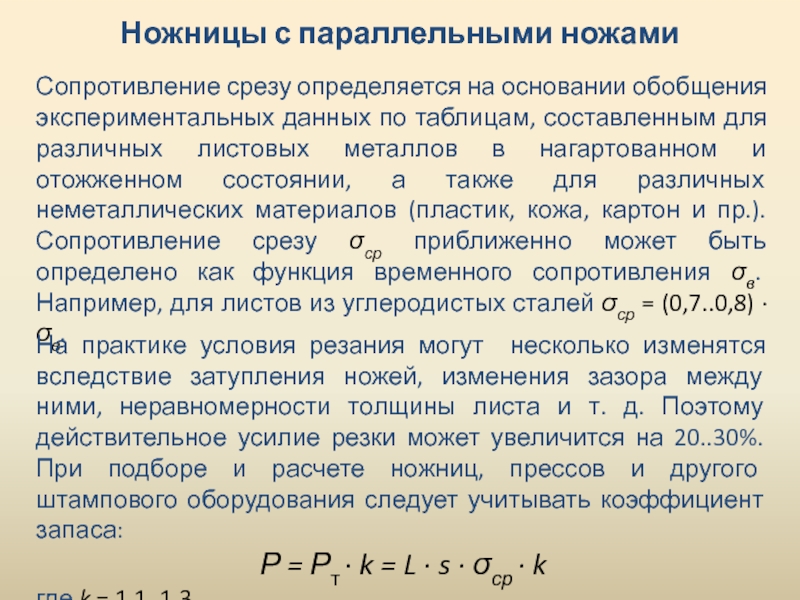

Слайд 22Ножницы с параллельными ножами

Сопротивление срезу определяется на основании обобщения экспериментальных

данных по таблицам, составленным для различных листовых металлов в нагартованном

и отожженном состоянии, а также для различных неметаллических материалов (пластик, кожа, картон и пр.). Сопротивление срезу σср приближенно может быть определено как функция временного сопротивления σв. Например, для листов из углеродистых сталей σср = (0,7..0,8) · σв.На практике условия резания могут несколько изменятся вследствие затупления ножей, изменения зазора между ними, неравномерности толщины листа и т. д. Поэтому действительное усилие резки может увеличится на 20..30%. При подборе и расчете ножниц, прессов и другого штампового оборудования следует учитывать коэффициент запаса:

Р = Рт · k = L · s · σср · k

где k = 1,1..1,3.

Слайд 23Ножницы с наклонным ножом

При наклонном расположении верхнего ножа отрезка происходит

постепенно, на отдельном участке листа, поэтому одномоментное усилие отрезки существенно

меньше, чем при параллельном расположении ножей. Кроме того, статическое приложение нагрузки к рабочим кромкам ножей способствует повышению их стойкости.Угол γ = 2..6° (чем толще лист, тем γ больше).

Для предупреждения опрокидывания листа при отрезке в конструкции ножниц предусмотрена прижимная балка (ползун) с приводом от главного вала.

Угол наклона верхнего ножа γ должен быть самотормозящим, при котором исключается перемещение листа при отрезке.

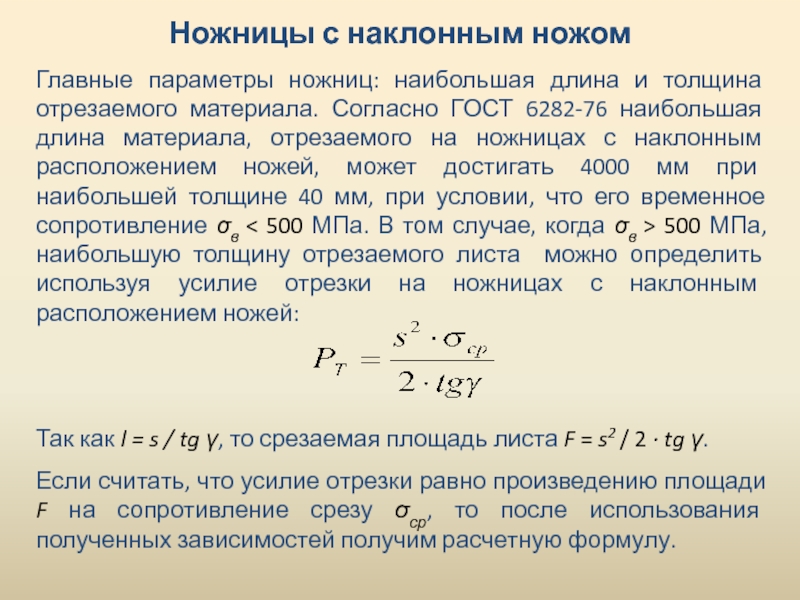

Слайд 24Ножницы с наклонным ножом

Главные параметры ножниц: наибольшая длина и толщина

отрезаемого материала. Согласно ГОСТ 6282-76 наибольшая длина материала, отрезаемого на

ножницах с наклонным расположением ножей, может достигать 4000 мм при наибольшей толщине 40 мм, при условии, что его временное сопротивление σв < 500 МПа. В том случае, когда σв > 500 МПа, наибольшую толщину отрезаемого листа можно определить используя усилие отрезки на ножницах с наклонным расположением ножей:Так как l = s / tg γ, то срезаемая площадь листа F = s2 / 2 · tg γ.

Если считать, что усилие отрезки равно произведению площади F на сопротивление срезу σср, то после использования полученных зависимостей получим расчетную формулу.

Слайд 25Ножницы с наклонным ножом

При отрезке на ножницах с наклонным ножом

может происходить изгиб полосы вокруг своей оси. Чем больше угол

наклона верхнего ножа и меньше ширина полосы, тем изгиб больше. В связи с этим узкие полосы, ширина которых меньше 50..60 мм, отрезать на ножницах с наклонным ножом нецелесообразно. Если требуется получить узкую полосу, отрезку выполняют на ножницах с параллельным расположением ножей (γ = 0).При разрезке на ножницах с наклонным ножом поперечная сила Р на установившейся стадии процесса изменяется незначительно.

На этом основании формулу работы деформирования А при разрезке можно представить в следующем виде (кДж):

А = Р · h / 1000

Учитывая, что h = L · tg у, формула примет вид:

Слайд 26Ножницы с наклонным ножом

Практически установлено, что в связи с изгибом

листов при отрезке на ножницах с наклонным ножом затрачиваемая работа

деформирования на 10..15% больше, чем при разрезке на ножницах с параллельными ножами.При отрезке на ножницах с наклонным ножом ширину полос и штучных заготовок, а также параллельность их сторон обеспечивают упорами, установленными на станине ножниц и регулируемыми специальным устройством.

Работа деформирования может быть также вычислена, если известна площадь, ограниченная кривой рабочей нагрузки или известен коэффициент заполнения кривой рабочей нагрузки λ = Рср / Рmax, где Рср — отношение площади кривой рабочей нагрузки к ходу ножа (толщине заготовки). В данном случае работа деформирования равна

А = λ · Рmax · s

Слайд 27Ножницы с наклонным ножом

Если один вид ножниц с наклонным ножом

— вибрационные ножницы. У этих ножниц нижний нож закреплен на

станине неподвижно, а верхний — совершает возвратно-поступательное вибрирующее движение, передаваемое ему от специального кулачкового механизма, совершающего 1200..2500 ходов в минуту.Вибрационные ножницы применяют для вырезки криволинейных контуров (внешних и внутренних) с радиусами скругления на менее 12..15 мм.

Толщина вырезаемого металла обычно не превышает 3 мм, точность размеров вырезанных деталей соответствует 16-му квалитету.

Слайд 28Ножницы с наклонным ножом

Угол створа ножей вибрационных ножниц составляет 24..30°

(больше самотормозящего), вследствие чего лист подается к ножам принудительно. Ход

ножниц 2..4 мм.При настройке вибрационных ножниц перекрытие ножей отсутствует, а зазор между ножами больше оптимального (0,2..0,25 толщины металла). Это обеспечивает возможность поворота заготовки относительно ножей при вырезке криволинейных контуров.

К числу недостатков вибрационных ножниц по сравнению с гильотинными нужно отнести быстрое изнашивание ножей, а также образование заусенцев и зарубов по контуру вырезанной заготовки. Обычно заготовки после вырезки набирают в пачки и дополнительно фрезеруют по контуру. Вибрационные ножницы применяются только в мелкосерийном производстве из-за низкой производительности.

Ножи рассмотренных ножниц для отрезки низкоуглеродистого проката рекомендуется изготовлять из инструментальной стали У8А и У10А, для отрезки проката повышенной прочности — из сталей Х12М или ее заменителей. Твердость ножей после ТО должна быть HRC58..60.

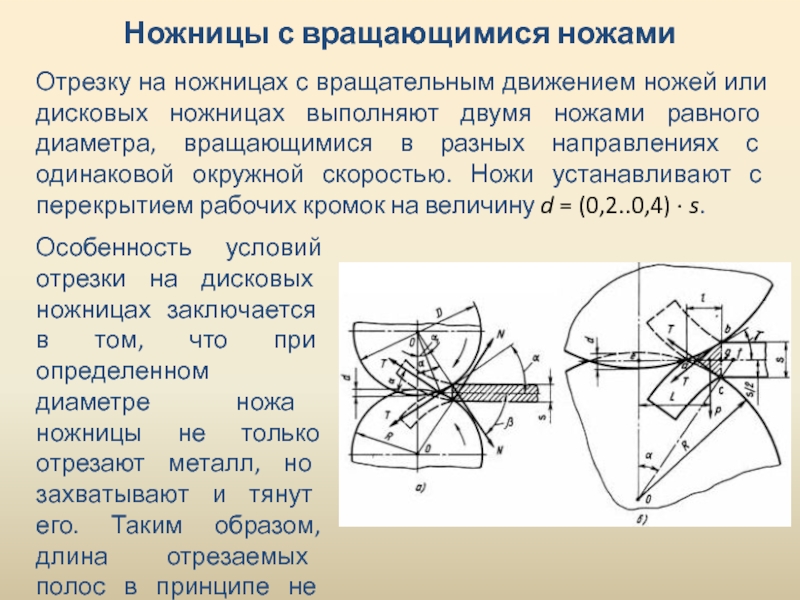

Слайд 30Ножницы с вращающимися ножами

Отрезку на ножницах с вращательным движением ножей

или дисковых ножницах выполняют двумя ножами равного диаметра, вращающимися в

разных направлениях с одинаковой окружной скоростью. Ножи устанавливают с перекрытием рабочих кромок на величину d = (0,2..0,4) · s.Особенность условий отрезки на дисковых ножницах заключается в том, что при определенном диаметре ножа ножницы не только отрезают металл, но захватывают и тянут его. Таким образом, длина отрезаемых полос в принципе не ограничена.

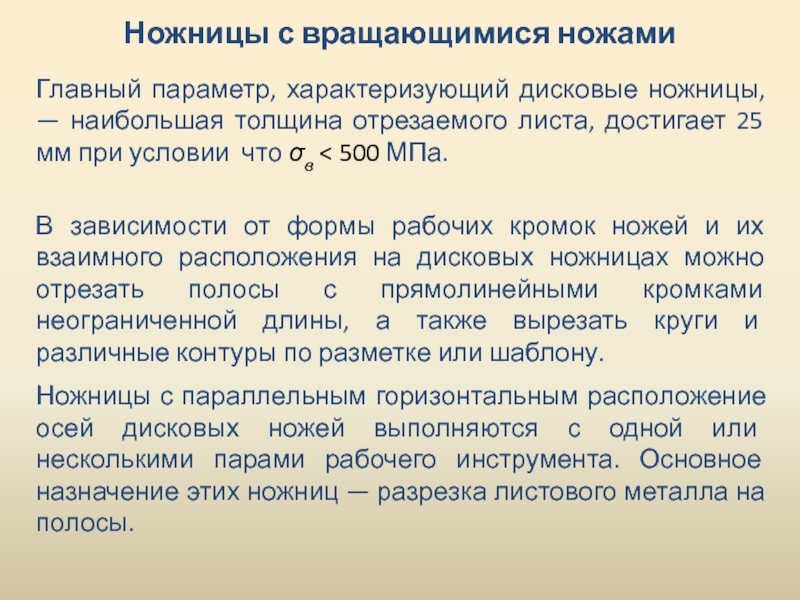

Слайд 31Ножницы с вращающимися ножами

В зависимости от формы рабочих кромок ножей

и их взаимного расположения на дисковых ножницах можно отрезать полосы

с прямолинейными кромками неограниченной длины, а также вырезать круги и различные контуры по разметке или шаблону.Ножницы с параллельным горизонтальным расположение осей дисковых ножей выполняются с одной или несколькими парами рабочего инструмента. Основное назначение этих ножниц — разрезка листового металла на полосы.

Главный параметр, характеризующий дисковые ножницы, — наибольшая толщина отрезаемого листа, достигает 25 мм при условии что σв < 500 МПа.

Слайд 32Ножницы с вращающимися ножами

Конструктивное исполнение ножей дисковых ножниц может быть

двух вариантов: с углом резания δ < 90° и равным

90°Дисковые ножницы с ножами, выполненными по первому варианту, применяются в основном для разрезки тонколистового металла и имеют только одну пару ножей (однопарные). Угол резания ножей δ обычно составляет 85°, перекрытие ножей d = (0,2..0,6) · s и зазор между ножами z = (0,06..0,07) · s.

Дисковые ножницы с ножами по второму варианту могут быть как двухдисковые, так и многодисковыми (или многопарными).

Слайд 33Ножницы с вращающимися ножами

На многодисковых ножницах одновременно можно разрезать лист

на несколько полос или лент одинаковой или разной ширины

Многодисковые ножницы

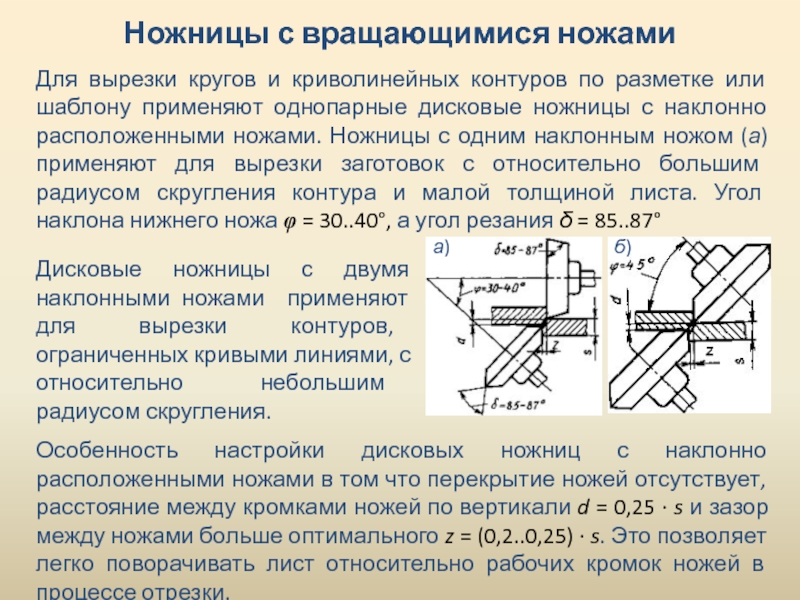

применяют в массовом и крупносерийном производстве для разрезки листов шириной до 1600 мм и толщиной до 3 мм. Общая ширина отрезаемых полос должна быть на 5..6% меньше ширины листа для удаления неровной кромки листа. Для обеспечения точности размеров отрезаемых полос по ширине между ножами устанавливают распорные втулки, а для устранения возможности изгиба отрезанных полос на втулки надевают резиновые кольца 2.Слайд 34Ножницы с вращающимися ножами

Для вырезки кругов и криволинейных контуров по

разметке или шаблону применяют однопарные дисковые ножницы с наклонно расположенными

ножами. Ножницы с одним наклонным ножом (а) применяют для вырезки заготовок с относительно большим радиусом скругления контура и малой толщиной листа. Угол наклона нижнего ножа φ = 30..40°, а угол резания δ = 85..87°Дисковые ножницы с двумя наклонными ножами применяют для вырезки контуров, ограниченных кривыми линиями, с относительно небольшим радиусом скругления.

а)

б)

Особенность настройки дисковых ножниц с наклонно расположенными ножами в том что перекрытие ножей отсутствует, расстояние между кромками ножей по вертикали d = 0,25 · s и зазор между ножами больше оптимального z = (0,2..0,25) · s. Это позволяет легко поворачивать лист относительно рабочих кромок ножей в процессе отрезки.

Слайд 35Ножницы с вращающимися ножами

В зависимости от толщины разрезаемой заготовки дисковые

ножи имеют диаметр 50..300 мм и толщину 20..90 мм. Дисковые

ножи изготовляют из инструментальной стали марки У8А или ее заменителей. Твердость ножей после термической обработки должна быть HRC48..52. Рабочие плоскости ножей шлифуют, минимально допускаемая непараллельность этих плоскостей не должна превышать 0,02 мм на 300 мм диаметра ножа.На дисковых ножницах обрезают неровный (волокнистый) край деталей или полуфабрикатов, полученных вытяжкой из плоской заготовки, обладающей анизотропией механических свойств. При толщине металла 0,3..0,7мм и сравнительно небольших диаметрах деталей (до 300..400 мм) неровный край-фланец обрезается дисковыми ножницами, установленными на специальном обрезном станке.

Слайд 37Разрезка труб

В штампах выполняют разрезку труб диаметром до 60..80 мм

с толщиной стенки до 4..5 мм. При диаметре более 60..80

мм и толщине стенки более 4..5 мм разрезка труб в штампе нецелесообразна вследствие быстрого притупления рабочих кромок ножа. Разрезку труб большого диаметра проводят пилами, алмазно-абразивными кругами, клиновыми дисковыми ножами и др. Схема штампа для разрезки труб показана на рисунке.Слайд 38Разрезка труб

Разрезку проводят одновременно по двум плоскостям, т. е. с

отходом. Трубу подают в штамп сквозь отверстие в полуматрицах диаметром

D до упора L При опускании верхней части блока штампа вначале зажимают заготовки при помощи клина 4 между подвижной 5 и неподвижной 2 полуматрицами вплоть до незначительной пластической деформации трубы (чтобы уменьшить смятие ее при разрезке), после чего разрезают трубы плоским копьевидным ножом. При соприкосновении ножа 3 с трубой он своей вершиной прокалывает ее, после чего процесс разрезки идет более плавно. Труба разрезается режущими кромками полуматриц 2 и 5, охватывающими трубу, и кромками ножа 3. Толщину ножа 3 принимают равной толщине стенки разрезаемой трубы, а угол при вершине ножа 60°.Слайд 39Разрезка труб

Основной недостаток рассмотренного штампа — низкая стойкость ножа и

качество поверхности среза, искажение формы поперечного сечения разрезаемой трубы. При

опускании копьевидного ножа вначале происходит местный упругий, а затем пластический изгиб стенки трубы в связи с потерей устойчивости и только после этого — проколка. Следствием этого является вмятина на участке трубы, непосредственно примыкающем к зоне отрезки, и сворачивание отхода внутрь трубы вплоть до соприкосновения его со стенкой недеформированной ее части (б), после чего трубу отрезают уже не ножом, а отходом, передающим давление ножа. На заключительном этапе отрезки усилие возрастает, поверхность раздела становится «рваной», появляются заусенцы.Слайд 40Разрезка труб

Существуют штампы для отрезки труб, в которых совмещены два

перехода, выполняемые последовательно: надрезка стенки трубы на глубину, равную удвоенной

ее толщине, зубчатым (пилообразным) тонким пуансоном, перемещающимся перпендикулярно образующей трубы, а затем отрезка трубы копьевидным ножом в месте сделанного надреза. Предварительный надрез стенки трубы позволяет отходу металла сворачиваться не внутрь трубы, а наружу (в). В связи с этим не происходит искажение формы поперечного сечения трубы, поверхность среза становится значительно чище, а стойкость инструмента выше.Слайд 41Отрезка сортового проката

Для отрезки сортового металлопроката (уголок, швеллер, тавр и

др.) используют штампы и специальные сортовые ножницы, рабочие органы которых

(ножи с отверстиями) соответствуют поперечным сечениям отрезаемых заготовок. Один из ножей закреплен на станине ножниц, а второй вместе с ползуном совершает возвратно-поступательное движение.Для снижения усилия отрезки и уменьшения искажений формы поперечного сечения ножи располагаются в штампах и сортовых ножницах таким образом, чтобы угол между полкой отрезаемой заготовки и направлением движения ножа составлял 45°. При меньших углах вследствие увеличения горизонтальной составляющей усилия отрезки происходит смятие полки отрезаемой заготовки.

Слайд 43Усилие резки

Усилие резки дисковыми ножницами можно определить из рисунка. Видно,

что разрезаемый материал соприкасается с дисковыми ножами по дугам ABC

и FEC.Ввиду небольшого угла захвата ( = 10..14°) и незначительной длины этих дуг по сравнению с радиусами дисков, приравниваем эти дуги соответствующим хордам АС и FC. Полученный треугольник ACF представляет собой площадь среза, которую ножи непрерывно срезают при своем вращении; действительная площадь среза будет несколько меньше.

Слайд 44Усилие резки

Для упрощения выводов, как и при резке ножницами с

наклонными ножами, рассматриваем уже надрезанные участки с двух сторон заготовки.

Рассуждая таким же образом, определяем усилие резки:Если допустить, что максимально lim е = ik s/2 и b = s/2 · tg , то, подставив эти значения в уравнение , найдем, что усилие резки:

С учетом поправочного коэффициента k = 1,3 расчетное усилие:

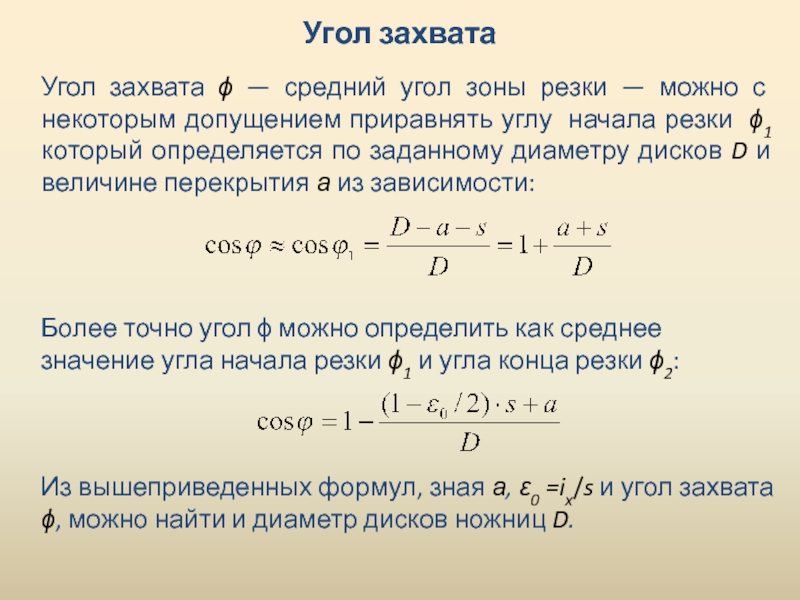

Слайд 45Угол захвата

Угол захвата — средний угол зоны резки —

можно с некоторым допущением приравнять углу начала резки 1 который

определяется по заданному диаметру дисков D и величине перекрытия а из зависимости:Более точно угол можно определить как среднее значение угла начала резки 1 и угла конца резки 2:

Из вышеприведенных формул, зная а, 0 =ix/s и угол захвата , можно найти и диаметр дисков ножниц D.

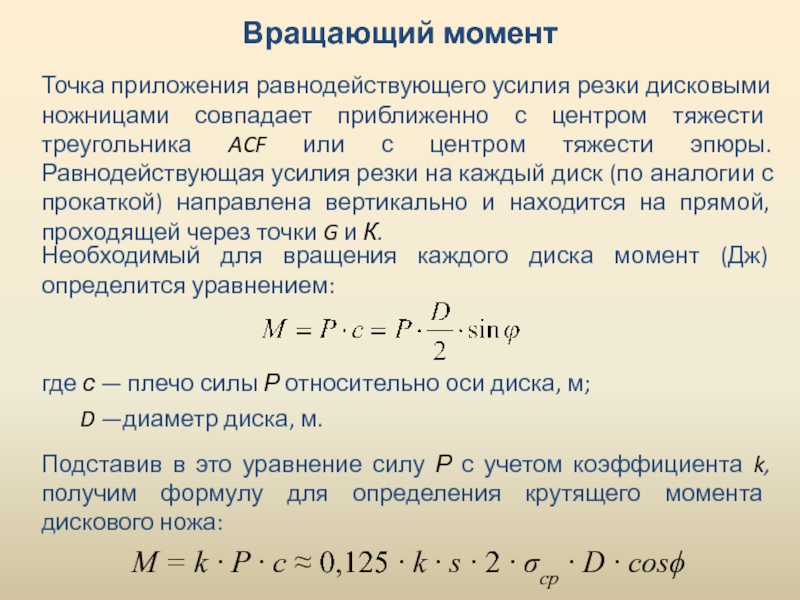

Слайд 46Вращающий момент

Точка приложения равнодействующего усилия резки дисковыми ножницами совпадает приближенно

с центром тяжести треугольника ACF или с центром тяжести эпюры.

Равнодействующая усилия резки на каждый диск (по аналогии с прокаткой) направлена вертикально и находится на прямой, проходящей через точки G и К.Необходимый для вращения каждого диска момент (Дж) определится уравнением:

где с — плечо силы Р относительно оси диска, м;

D —диаметр диска, м.

Подставив в это уравнение силу Р с учетом коэффициента k, получим формулу для определения крутящего момента дискового ножа:

M = k · P · c 0,125 · k · s · 2 · ср · D · cos

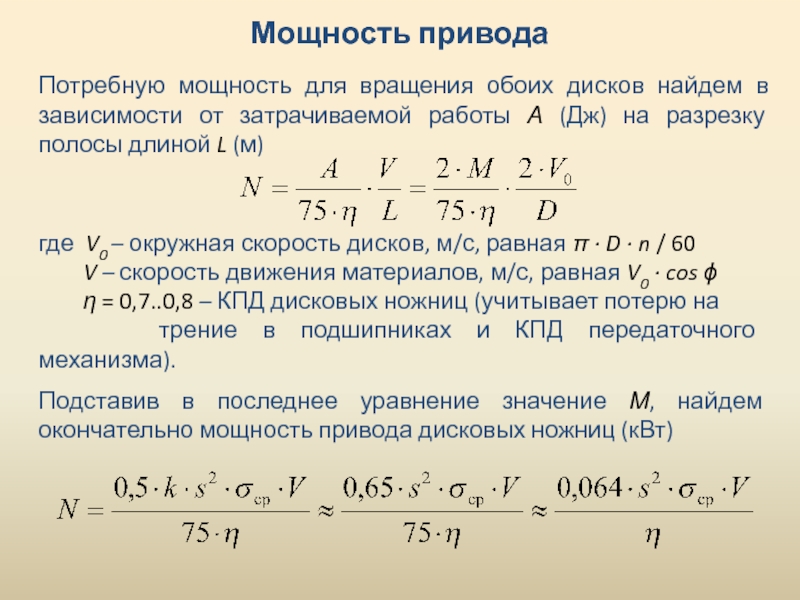

Слайд 47Мощность привода

Потребную мощность для вращения обоих дисков найдем в зависимости

от затрачиваемой работы А (Дж) на разрезку полосы длиной L

(м)где V0 – окружная скорость дисков, м/с, равная π · D · n / 60

V – скорость движения материалов, м/с, равная V0 · cos

= 0,7..0,8 – КПД дисковых ножниц (учитывает потерю на трение в подшипниках и КПД передаточного механизма).

Подставив в последнее уравнение значение М, найдем окончательно мощность привода дисковых ножниц (кВт)