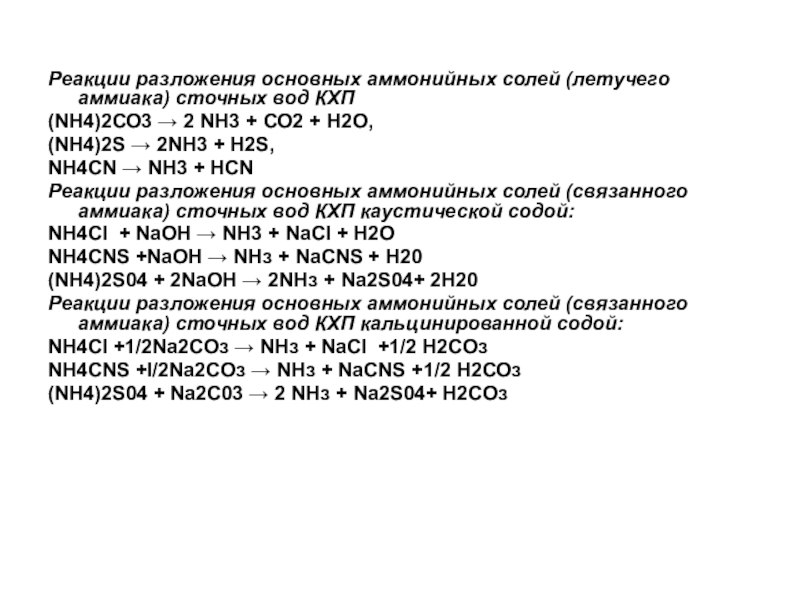

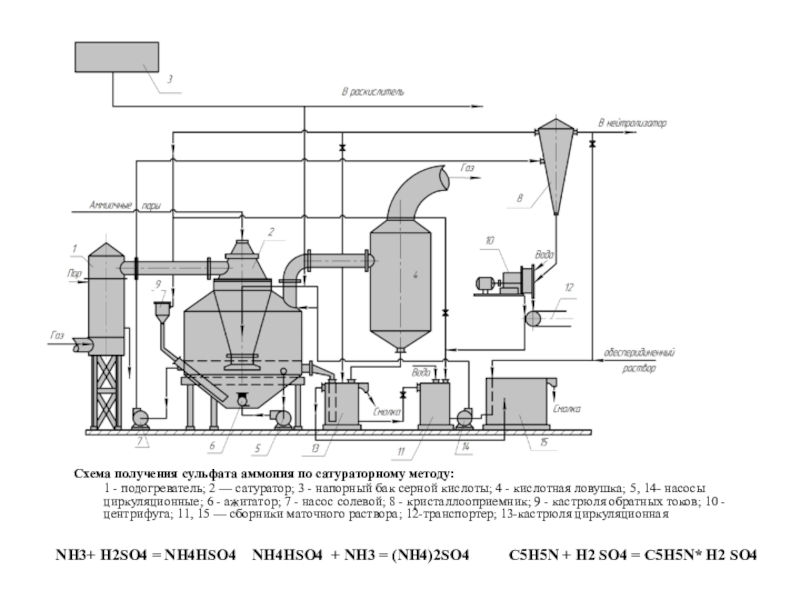

(NH4)2СО3 → 2 NH3 + СО2 + H2О,

(NH4)2S → 2NH3

+ H2S,NH4CN → NH3 + HCN

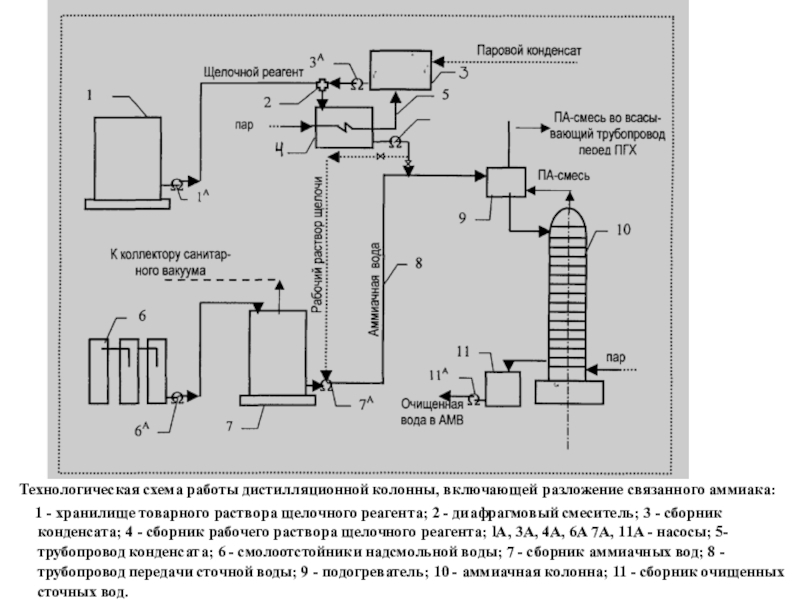

Реакции разложения основных аммонийных солей (связанного аммиака) сточных вод КХП каустической содой:

NH4CI + NaOH → NH3 + NaCI + Н2О

NH4CNS +NaOH → NНз + NaCNS + H20

(NH4)2S04 + 2NaOH → 2NНз + Na2S04+ 2Н20

Реакции разложения основных аммонийных солей (связанного аммиака) сточных вод КХП кальцинированной содой:

NH4CI +1/2Na2СОз → NНз + NaCI +1/2 H2COз

NH4CNS +l/2Na2COз → NНз + NaCNS +1/2 Н2СОз

(NH4)2S04 + Na2C03 → 2 NНз + Na2S04+ Н2СОз