Разделы презентаций

- Разное

- Английский язык

- Астрономия

- Алгебра

- Биология

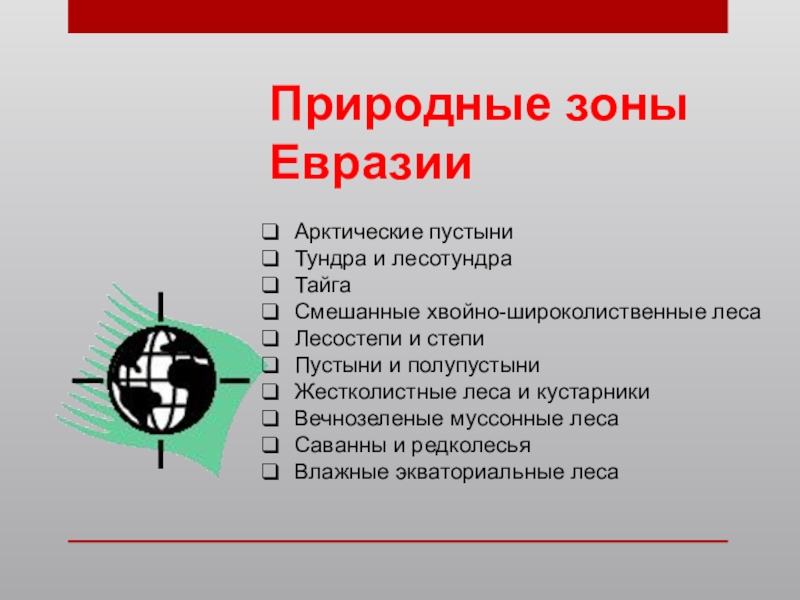

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Сварочные деформации и напряжения

Содержание

- 1. Сварочные деформации и напряжения

- 2. Деформация – изменение формы и размеров конструкции

- 3. Слайд 3

- 4. Мероприятия по борьбе с деформациями и напряжениями

- 5. Записать (законспектировать) следующие 9 способов предотвратить или значительно снизить сварочные деформации.

- 6. Избегать в сварных конструкциях скоплений и пересечений

- 7. По возможности применять стыковые соединения, вместо нахлёсточных

- 8. Сварку швов различной длины вести следующими способами:

- 9. Слайд 9

- 10. Направление сварки участков должно быть ПРОТИВОПОЛОЖНО общему

- 11. Слайд 11

- 12. Слайд 12

- 13. Применять многослойные, а лучше многопроходные швы. —

- 14. Слайд 14

- 15. способ двойного слоя

- 16. Слайд 16

- 17. Если при наложении второго и последующего слоёв

- 18. сварка блокамимногослойный шов сваривают отдельными ступенями, промежутки между ними заполняют по всей толщине слоями

- 19. Слайд 19

- 20. При соединении частей из металла значительной толщины

- 21. Шов горкой первый слой имеет длину примерно

- 22. Очередность наложения швов при многослойной дуговой сварке

- 23. Шов горкой Такой способ способствует поддержанию участка

- 24. При соединении деталей из закаливающихся при сварке

- 25. Очередность наложения швов при многослойной дуговой сварке

- 26. «Каскад» применяют при коротких швах, начиная его

- 27. Слайд 27

- 28. Использовать двусторонний скос кромок вместо одностороннего

- 29. Например, для стыкового соединения толщиной металла 20

- 30. Использовать предварительный и сопутствующий во время сварки

- 31. выбирается такой порядок наложения швов, чтобы деформация

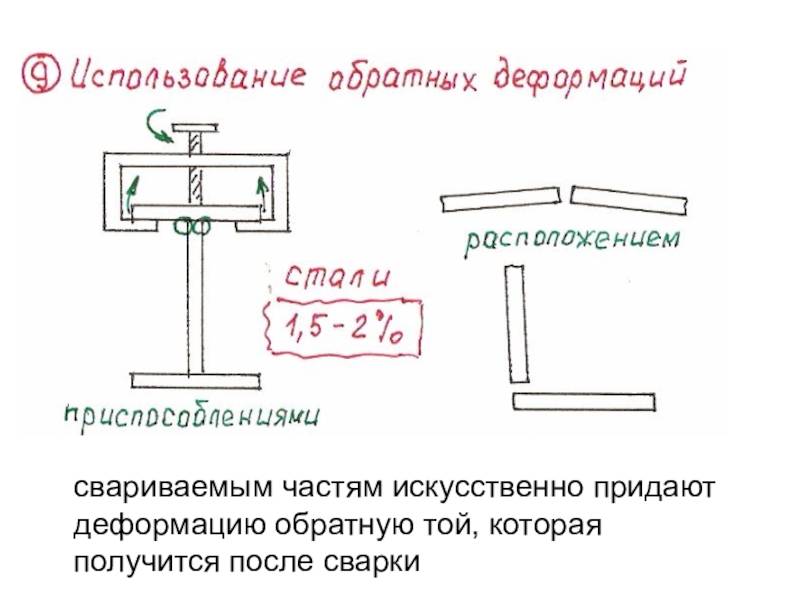

- 32. свариваемым частям искусственно придают деформацию обратную той, которая получится после сварки

- 33. Скачать презентанцию

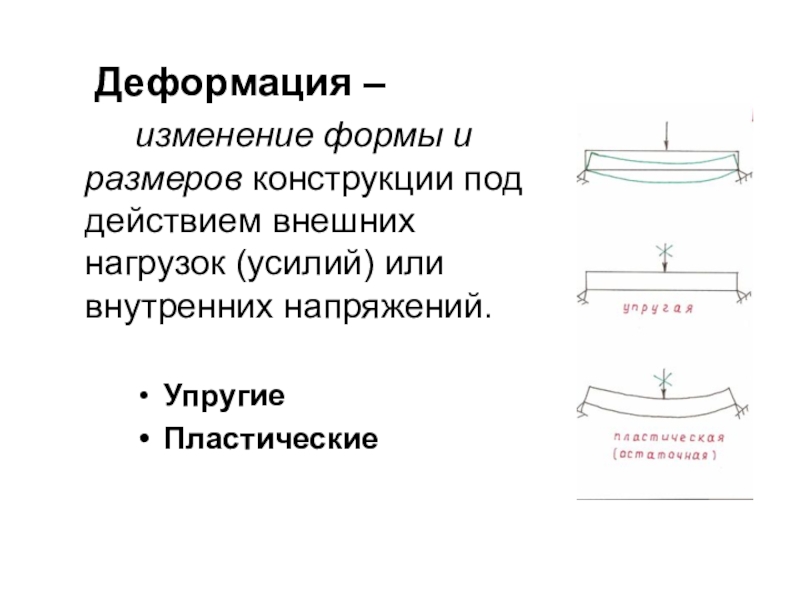

Деформация – изменение формы и размеров конструкции под действием внешних нагрузок (усилий) или внутренних напряжений. Упругие Пластические

Слайды и текст этой презентации

Слайд 2 Деформация –

изменение формы и размеров конструкции под действием внешних

нагрузок (усилий) или внутренних напряжений.

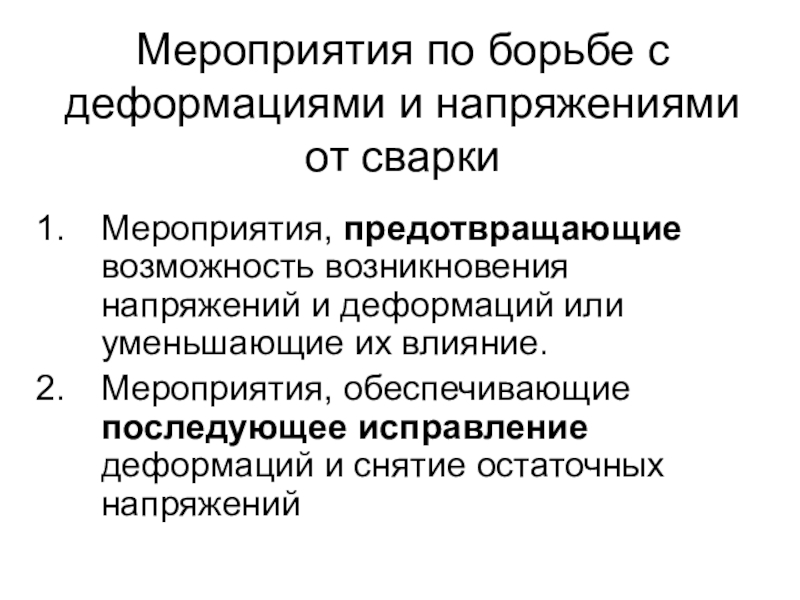

Слайд 4Мероприятия по борьбе с деформациями и напряжениями от сварки

Мероприятия, предотвращающие

возможность возникновения напряжений и деформаций или уменьшающие их влияние.

Мероприятия, обеспечивающие

последующее исправление деформаций и снятие остаточных напряженийСлайд 5Записать (законспектировать) следующие 9 способов предотвратить или значительно снизить сварочные

деформации.

Слайд 6Избегать в сварных конструкциях скоплений и пересечений швов, так как

в этих местах металл приходится многократно нагревать, что связано со

структурными изменениями и здесь же происходит многократная усадка.Слайд 7По возможности применять стыковые соединения, вместо нахлёсточных и тем более

с накладками, так как происходит нагрев кромок для образования только

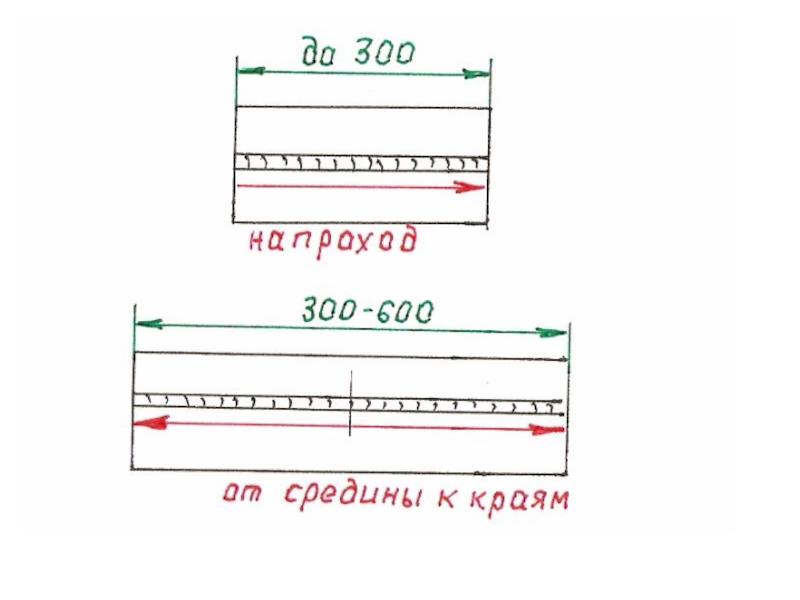

одного шва и усадка происходит так же от одного шва.Слайд 8Сварку швов различной длины вести следующими способами:

— короткие швы до

300 мм сваривать на проход, от одного конца соединения к

другому;— швы средней длины от 300 до 600 мм следует сваривать от средины к краям;

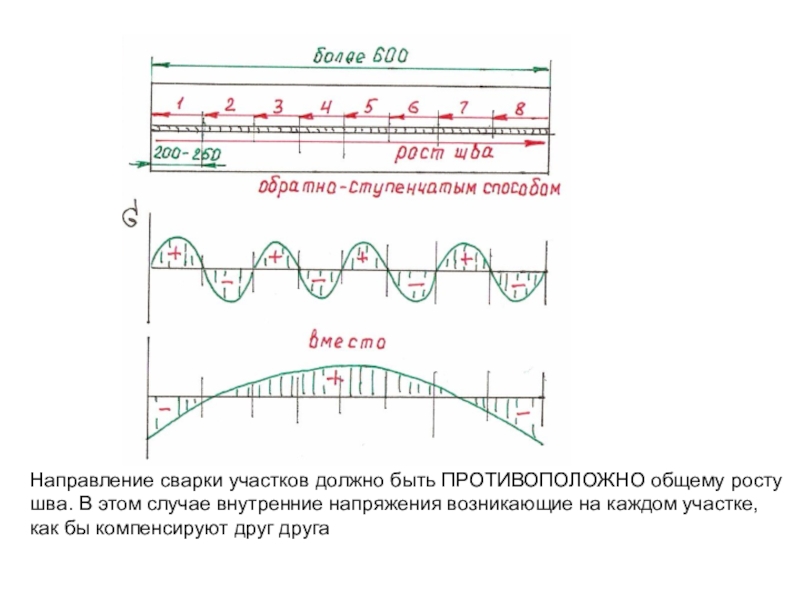

— длинные швы, более 600 мм, следует сваривать обратно—ступенчатым способом. ,

В этом случае шов делится на участки длиной 200—250 мм и более, из расчёта сварки участка одним или целым числом электродов.

Слайд 10Направление сварки участков должно быть ПРОТИВОПОЛОЖНО общему росту шва. В

этом случае внутренние напряжения возникающие на каждом участке, как бы

компенсируют друг другаСлайд 13Применять многослойные, а лучше многопроходные швы.

— меньше вносится тепла

в место соединения с каждым слоем или проходом;

— меньшая величина

усадки после каждого слоя или прохода, так как меньший объём металла расплавляется; — при наложении каждого последующего слоя или прохода, предыдущий получает как бы термообработку (нормализацию), при которой снимаются внутренние напряжения, получается мелкозернистая структура шва, повышающая прочность.

Слайд 17Если при наложении второго и последующего слоёв применяется блочный способ

(как при кладке кирпичей), то границы участков следует сместить влево

или вправо на 25—50 мм, чтобы проварить границы участков.Слайд 18сварка блоками

многослойный шов сваривают отдельными ступенями,

промежутки между ними заполняют

по всей толщине слоями

Слайд 20При соединении частей из металла значительной толщины (более 20–25 мм)

применяют многослойную дуговую сварку, выполняя швы горкой или каскадом

Слайд 21Шов горкой

первый слой имеет длину примерно 200–300 мм,

второй

длиннее первого в 2 раза,

третий длиннее второго на 200–300 мм

и т. д. Достигнув «горки», сварку продолжают в обе стороны от нее короткими валиками.

Слайд 22Очередность наложения швов при многослойной дуговой сварке (размеры указаны в

миллиметрах)

горкой

1 – ось «горки»; 2 – толщина металла;

Слайд 23Шов горкой

Такой способ способствует поддержанию участка сварки в

нагретом состоянии.

В результате тепло распространяется по металлу более равномерно,

что снижает напряжения.Слайд 24При соединении деталей из закаливающихся при сварке сталей рекомендуется применять

сварку блоками.

Из незакаливающихся (низкоуглеродистых) сталей - лучше выполнить сварку

каскадом.Слайд 25Очередность наложения швов при многослойной дуговой сварке (размеры указаны в

миллиметрах

каскадом

Длина ступени подбирается такой, чтобы металл в корне шва

имел температуру не менее 200°С в процессе выполнения шва по всей толщине. В этом случае металл обладает высокой пластичностью, и трещин не образуетсяСлайд 26«Каскад» применяют при коротких швах, начиная его с края соединения.

«Горку» применяют при швах средней длины и выполняют начиная с

середины шваСлайд 29Например, для стыкового соединения толщиной металла 20 мм можно применить

V; X и K — образный скос кромок.

Если рассмотреть

площадь поперечного сечения скоса кромок, то для X — образного она будет в два раза, а для K— образного в четыре раза, МЕНЬШЕ, чем у V — образного скоса. Во столько же раз в место образования шва будет вносится меньше тепла и во столько же раз будет меньшая происходить его усадка.

Кроме того, при двустороннем X и K — образном скосе, будет происходить и уравновешивание деформаций.

Слайд 30Использовать предварительный и сопутствующий во время сварки подогрев свариваемых частей,

который необходимо применять при сварке сталей не обладающих хорошей свариваемостью

и склонных к закалке .При этом происходит более замедленное охлаждение соединения и меньшая вероятность закалки , последующих структурных изменений и внутренних напряжений.