Слайд 1Технологические схемы заготовительных операций

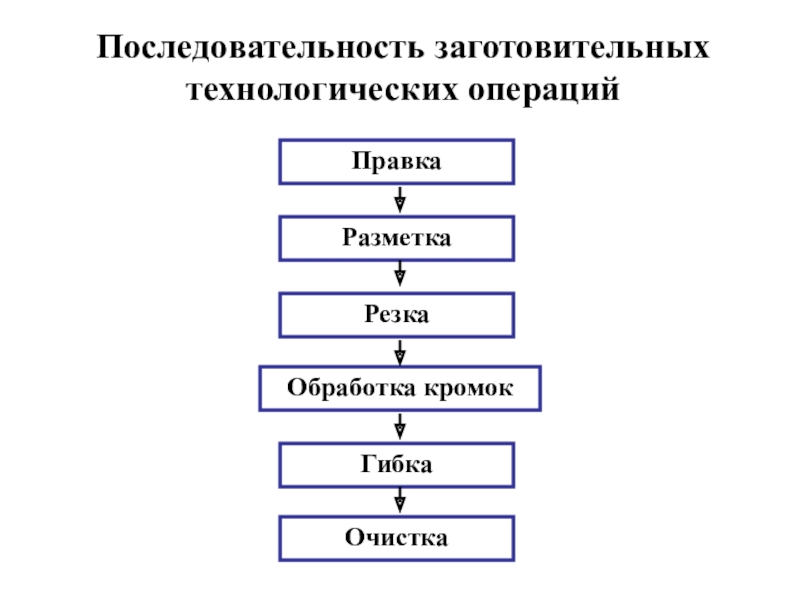

Слайд 2Последовательность заготовительных технологических операций

Правка

Разметка

Резка

Обработка кромок

Гибка

Очистка

Слайд 3Правка

Правка производится путем создания местной пластической деформации, как правило, в

холодном состоянии.

Правке в холодном состоянии можно подвергать листы толщиной

от 0,5 до 60 мм.

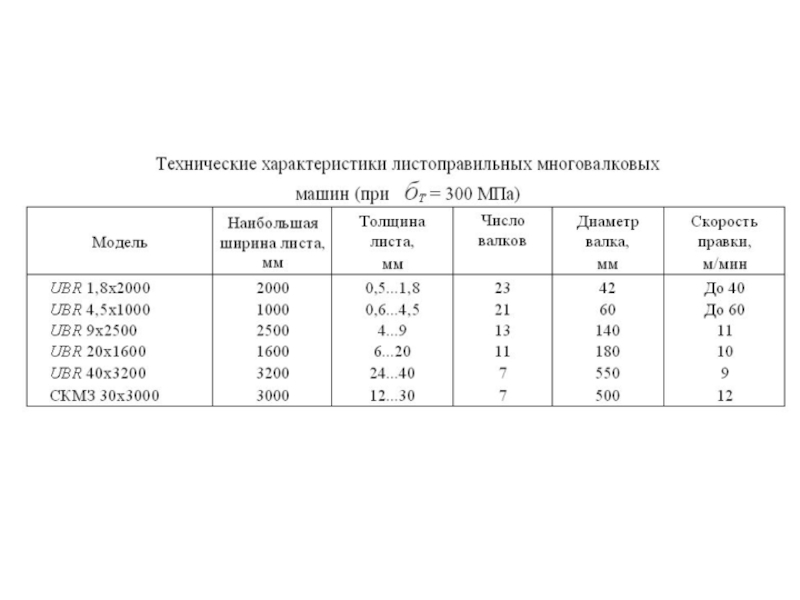

Правку листового проката осуществляют в многовалковых машинах с числом валков от 5 до 23 шт.. Правка достигается путем многократного изгиба при пропускании заготовки между валками, расположенными в шахматном порядке

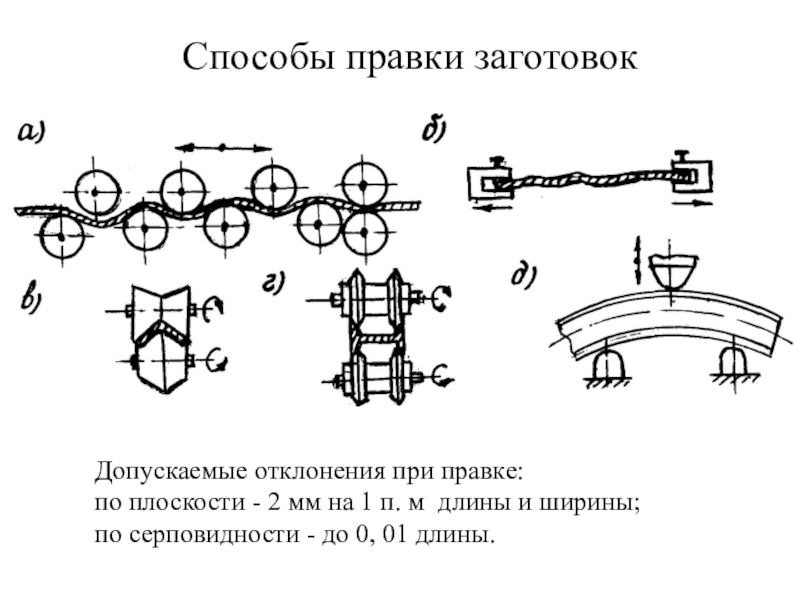

Слайд 4Способы правки заготовок

Допускаемые отклонения при правке:

по плоскости - 2 мм

на 1 п. м длины и ширины;

по серповидности - до

0, 01 длины.

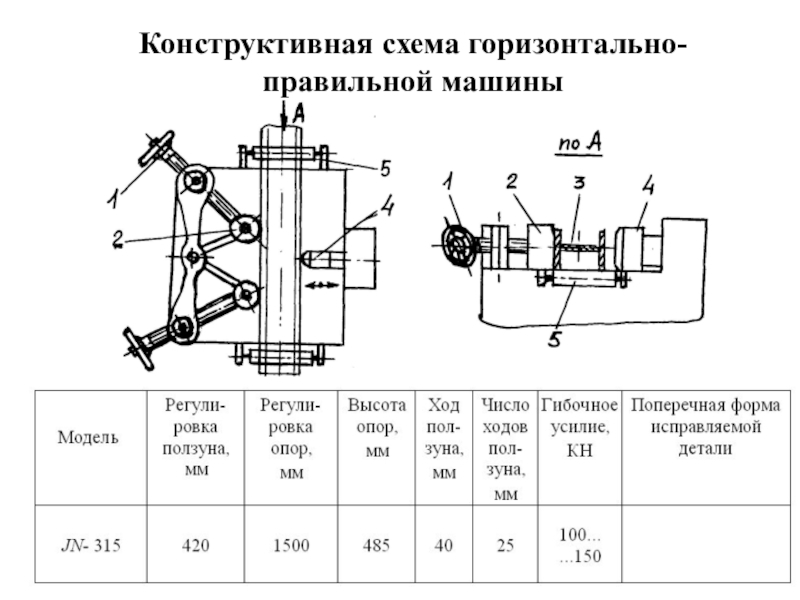

Слайд 6Конструктивная схема горизонтально-правильной машины

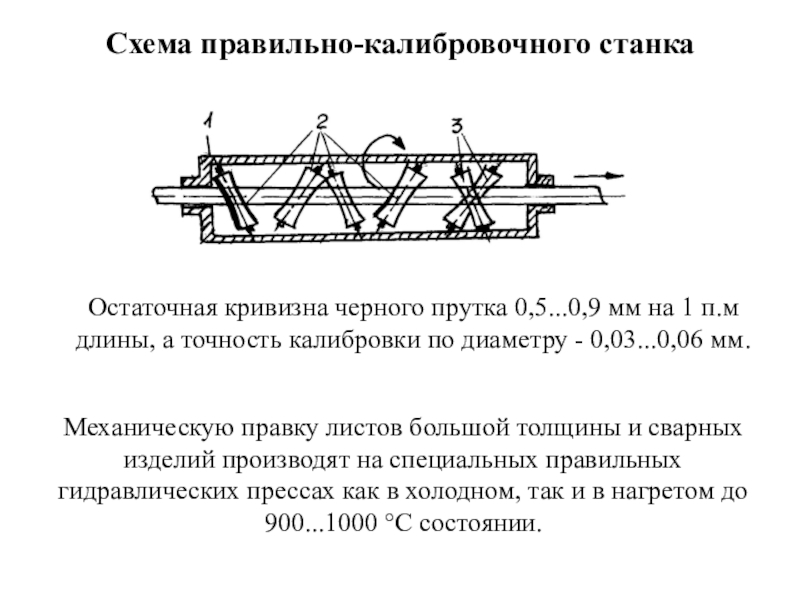

Слайд 7Схема правильно-калибровочного станка

Остаточная кривизна черного прутка 0,5...0,9 мм на

1 п.м длины, а точность калибровки по диаметру - 0,03...0,06

мм.

Механическую правку листов большой толщины и сварных изделий производят на специальных правильных гидравлических прессах как в холодном, так и в нагретом до 900...1000 °С состоянии.

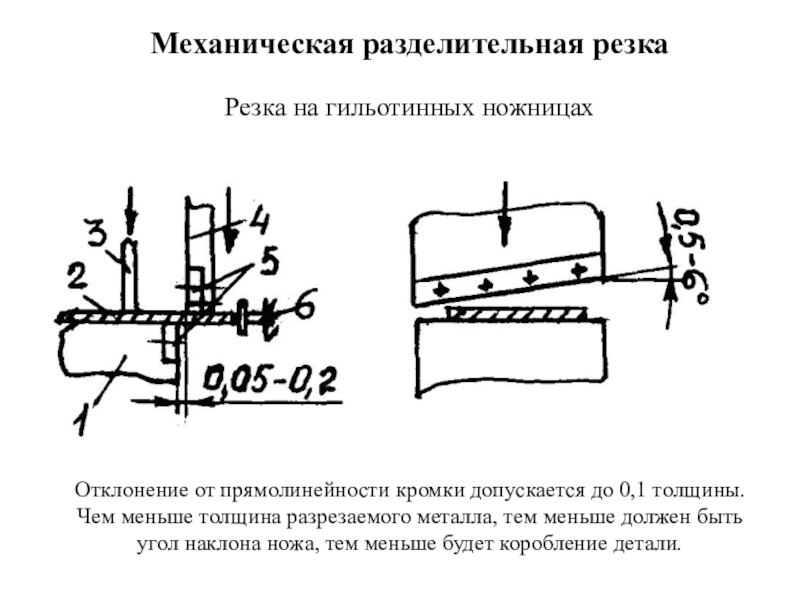

Слайд 8Механическая разделительная резка

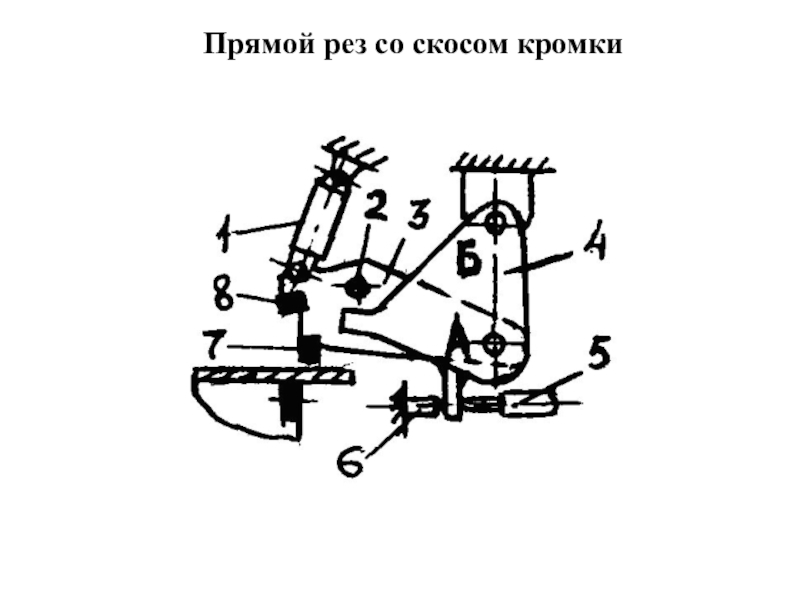

Резка на гильотинных ножницах

Отклонение от прямолинейности кромки

допускается до 0,1 толщины. Чем меньше толщина разрезаемого металла, тем

меньше должен быть угол наклона ножа, тем меньше будет коробление детали.

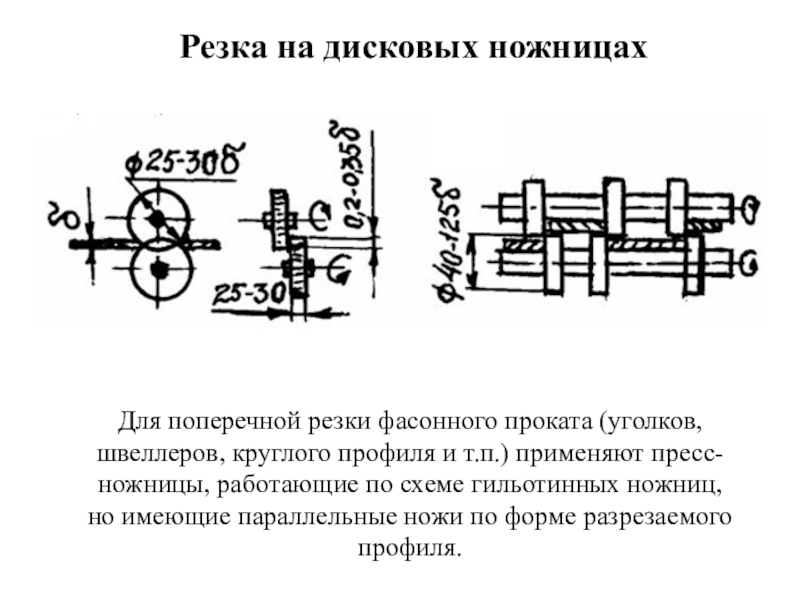

Слайд 10Резка на дисковых ножницах

Для поперечной резки фасонного проката (уголков, швеллеров,

круглого профиля и т.п.) применяют пресс-ножницы, работающие по схеме гильотинных

ножниц, но имеющие параллельные ножи по форме разрезаемого профиля.

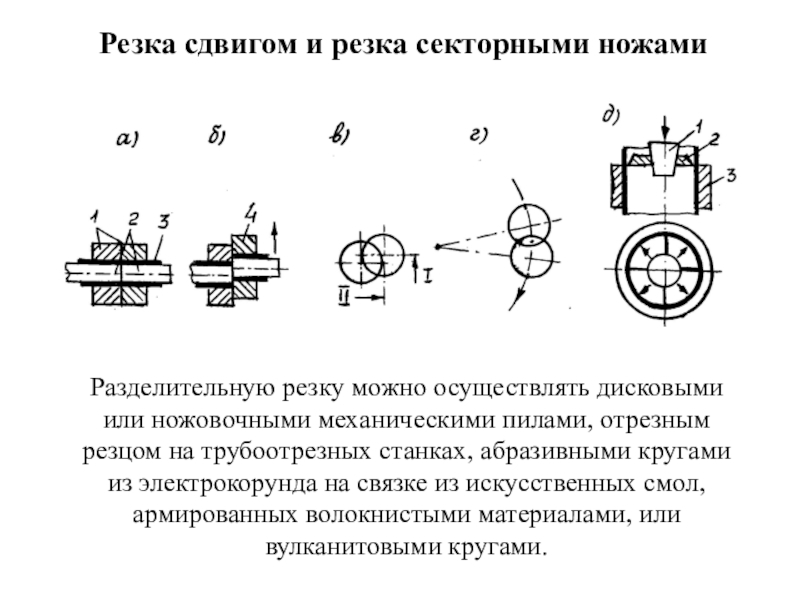

Слайд 11Резка сдвигом и резка секторными ножами

Разделительную резку можно осуществлять дисковыми

или ножовочными механическими пилами, отрезным резцом на трубоотрезных станках, абразивными

кругами из электрокорунда на связке из искусственных смол, армированных волокнистыми материалами, или вулканитовыми кругами.

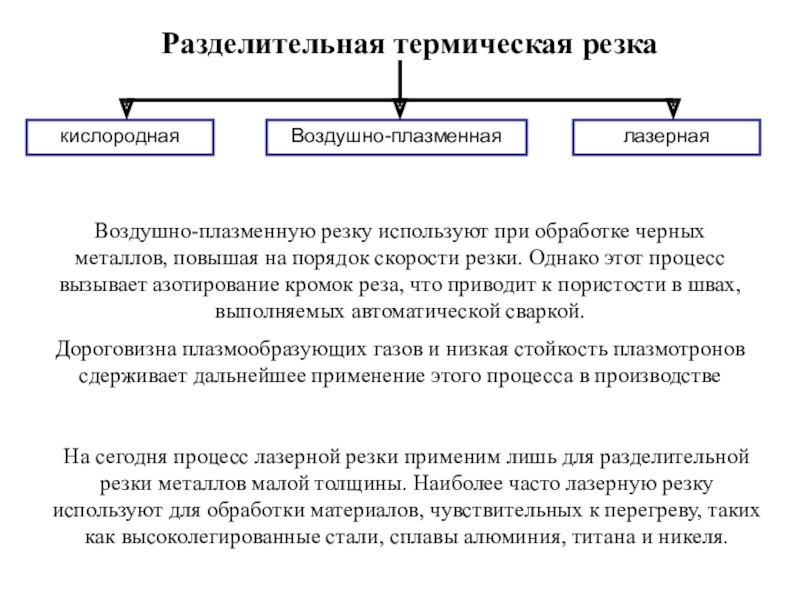

Слайд 12Разделительная термическая резка

кислородная

Воздушно-плазменная

лазерная

Воздушно-плазменную резку используют при обработке черных металлов,

повышая на порядок скорости резки. Однако этот процесс вызывает азотирование

кромок реза, что приводит к пористости в швах, выполняемых автоматической сваркой.

Дороговизна плазмообразующих газов и низкая стойкость плазмотронов сдерживает дальнейшее применение этого процесса в производстве

На сегодня процесс лазерной резки применим лишь для разделительной резки металлов малой толщины. Наиболее часто лазерную резку используют для обработки материалов, чувствительных к перегреву, таких как высоколегированные стали, сплавы алюминия, титана и никеля.

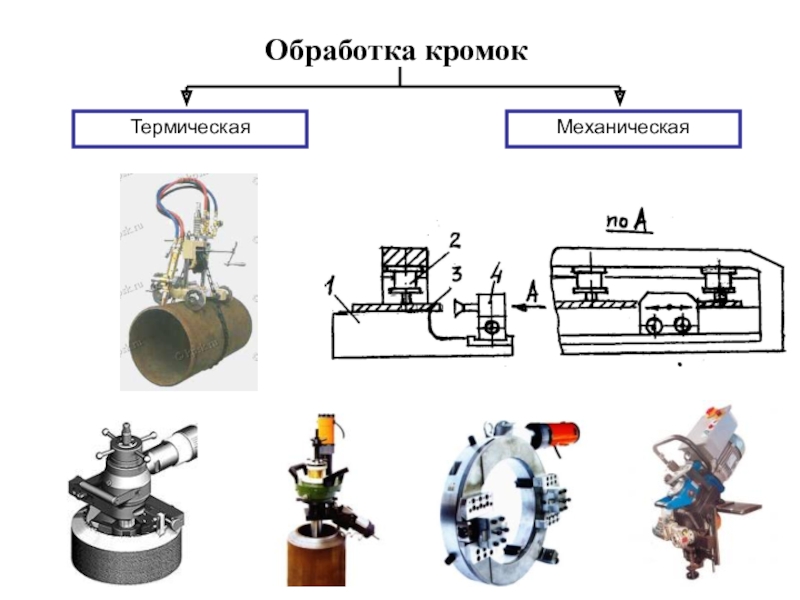

Слайд 13Обработка кромок

Термическая

Механическая

Слайд 14Разметка

Индивидуальная разметка - операция трудоемкая и требует высокой квалификации работающих.

Осуществляют разметку на стеллажах или разметочных плитах.

Разметка

плоская

пространственная

В сварочном производстве

для разметочных работ применяют стандартный инструмент: стальные рулетки, линейки, чертилки, циркули, кернеры, молотки, угольники, отвесы, щупы, рейсмасы и т.п.

Слайд 15Способы разметки:

Нанесение прямой линии меловой стрункой и фиксирование разметки кернением.

2.

Использование светового луча, выдаваемого квантовым генератором, для получения прямой линии

и фиксирование ее кернением.

3. Применение наметочных шаблонов для разметки партии одинаковых деталей. Для изготовления шаблонов используют тонколистовую сталь толщиной 0,5...4 мм или плексиглас толщиной 2...3 мм.

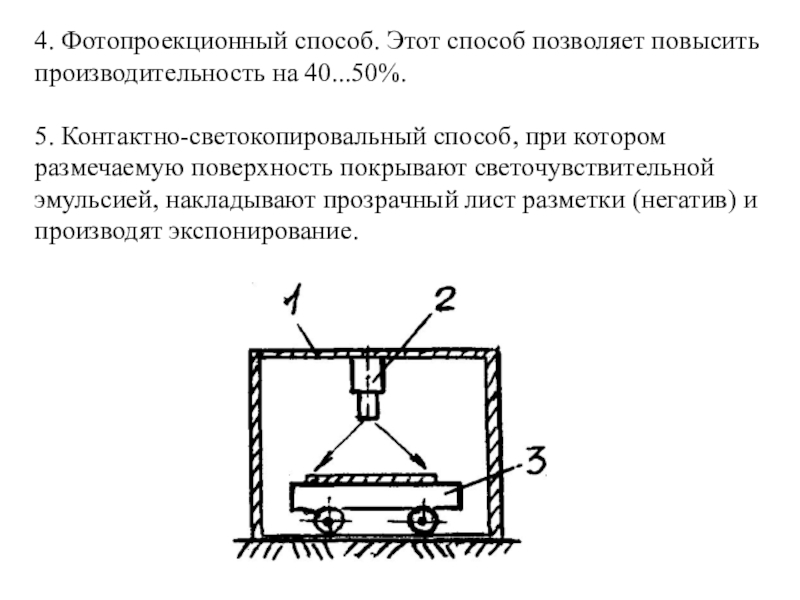

Слайд 164. Фотопроекционный способ. Этот способ позволяет повысить производительность на 40...50%.

5.

Контактно-светокопировальный способ, при котором размечаемую поверхность покрывают светочувствительной эмульсией, накладывают

прозрачный лист разметки (негатив) и производят экспонирование.

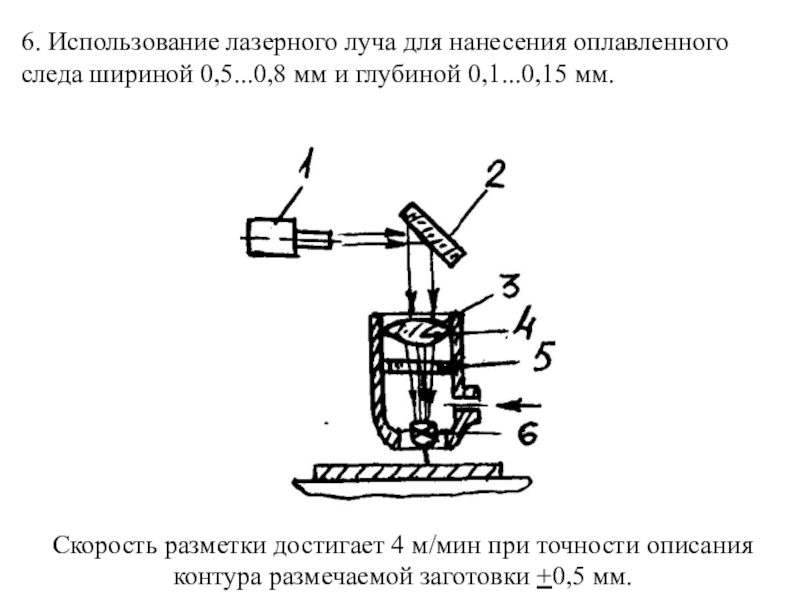

Слайд 176. Использование лазерного луча для нанесения оплавленного следа шириной 0,5...0,8

мм и глубиной 0,1...0,15 мм.

Скорость разметки достигает 4 м/мин при

точности описания контура размечаемой заготовки +0,5 мм.

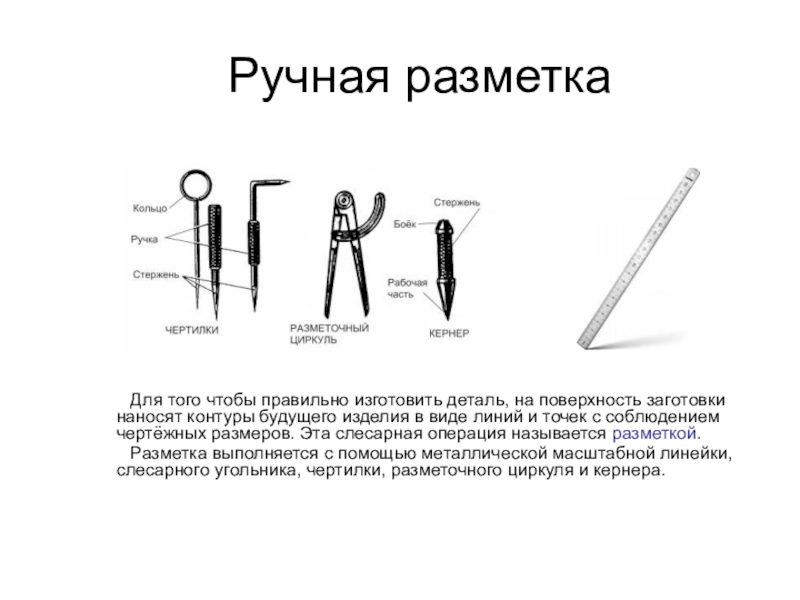

Слайд 18Ручная разметка

Для того чтобы правильно

изготовить деталь, на поверхность заготовки наносят контуры будущего изделия в

виде линий и точек с соблюдением чертёжных размеров. Эта слесарная операция называется разметкой.

Разметка выполняется с помощью металлической масштабной линейки, слесарного угольника, чертилки, разметочного циркуля и кернера.

Слайд 19Слесарный угольник

применяется для разметки и проверки прямых углов.

Слайд 20Чертилка

представляет собой остро заточенный стальной стержень и служит

для нанесения рисок (линий) на заготовку. Чертилки бывают различных конструкций.

Слайд 21Разметочный циркуль

позволяет наносить на заготовку окружности и дуги.

Чтобы во время разметки ножки циркуля не скользили по заготовке,

в центрах этих окружностей с помощью кернера наносят неглубокие лунки.

Слайд 22Предварительный подогрев кромок перед сваркой

Слайд 23Подогревать стык можно:

индукторами (током промышленной или средней частоты),

радиационными нагревателями

сопротивления,

газовым пламенем, обеспечивая нагрев стыка по всему периметру.

В стыках

труб с толщиной стенки более 30 мм ширина зоны подогрева должна быть не менее 150 мм (по 70—75 мм с каждой стороны), при толщине стенки до 30 мм — не менее 100 мм.

Ширина зоны подогрева угловых и нахлесточных соединений — 50—75 мм в каждую сторону от будущего шва.

Слайд 24Установка для индукционного нагрева свариваемого металла

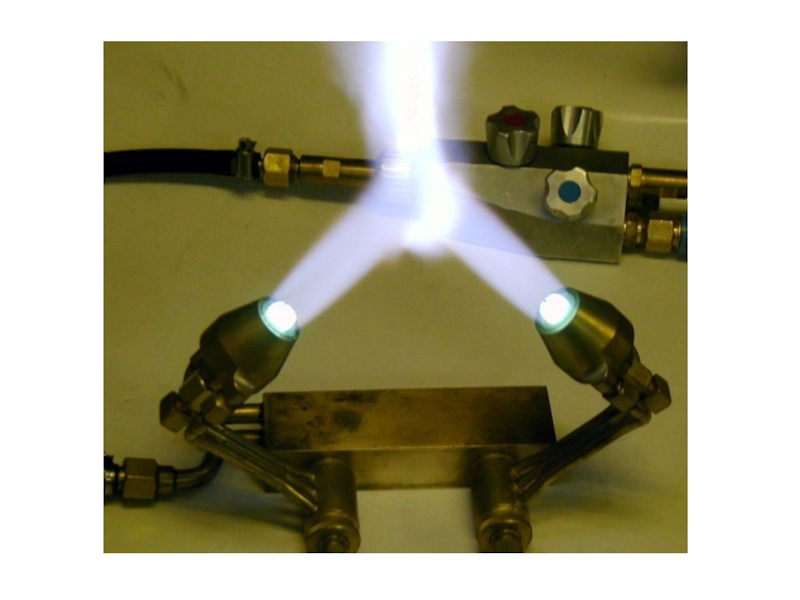

Слайд 25Горелка «Крокет», пропан.

Горелка «Крокет» предназначена для нагрева различных материалов

до температуры не более 700 0С.

Горелка «Очаг - 1003»,

«Очаг - 1004», пропан.

Слайд 26Горелки газовые для труб и тел вращения

Слайд 28Горелка линейная охлаждаемая ГЛ-100

Слайд 29ТЕРМОСТОЙКИЙ ПОЯС (ТП) ТУ 839 7-019-01297858-ОП1-99

ИСПОЛЬЗУЕТСЯ: для защиты изоляционного

покрытия труб в околошовной зоне в процессе их сварки и

сварного стыка от внережимного охлаждения.

Рис.1. Схема размещения термостойких поясов в процессе сварки стыка

Рис.2. Схема размещения термостойких поясов в процессе охлаждения сварного стыка

1. Свариваемые трубы

2. Сварной шов

3. Изоляционное покрытие труб

4. Термостойкий пояс

5. Дополнительный термостойкий пояс

Ширина - 300 мм

Длина Dтp + 500 мм

Толщина - 3 + 1 мм

Слайд 30 Температуру подогрева можно контролировать с помощью термопар (ТП), цифровых

контактных термометров (ТК-3М, ТК-5 и др.), пирометров, термокарандашей, термокрасок.