Слайд 1Технологические возможности и конструктивные

особенности станков с ЧПУ

Слайд 2 Числовым программным управлением называют управление по программе, заданной

в алфавитно-цифровом коде и представляющей последовательность команд, записанную на определенном

языке и обеспечивающую заданное функционирование рабочих органов станка.

Принципиальное отличие систем ЧПУ от САУ заключается в способе расчета и задания программы управления и ее передачи для управления рабочими органами станка.

В обычных САУ программа управления воплощается в физические аналоги - кулачки, копиры, упоры и другие средства, которые являются программоносителями.

Первый недостаток обусловлен тем, что информация чертежа детали из цифровой (дискретной) превращается в аналоговую (в виде кривых кулачка, копира). Это приводит к погрешностям, вносимым при изготовлении кулачков, копиров, расстановки путевых упоров на линейках, а также при износе этих программоносителей в процессе эксплуатации.

Вторым недостатком является необходимость изготовления данных программоносителей с последующей трудоемкой наладкой на станке. Это приводит к большим затратам средств и времени и делает в большинстве случаев неэффективным применение обычных САУ для автоматизации серийного и особенно мелкосерийного производства.

Слайд 3 В системах ЧПУ на всем пути от подготовки

программы управления вплоть до ее передачи рабочим органам станка мы

имеем дело только с информацией в цифровой (дискретной) форме, полученной непосредственно из чертежа детали. Траектория движения режущего инструмента относительно обрабатываемой заготовки в станках с ЧПУ представляется в виде ряда его последовательных положений, каждое из которых определяется числом. Вся информация программы управления (размерная, технологическая и вспомогательная), необходимая для управления обработкой детали, представленная в текстовой или табличной форме с помощью символов (цифр, букв, условных знаков), кодируется (код ISO-7bit) и вводится в память системы управления от ЭВМ или непосредственно с помощью клавишей на пульте управления. Устройство ЧПУ преобразует эту информацию в управляющие команды для исполнительных механизмов станка и контролирует их выполнение. Поэтому в станках с ЧПУ стало возможным получать сложные движения его рабочих органов не за счет кинематических связей, а благодаря управлению независимыми координатными перемещениями этих рабочих органов по программе, заданной в числовом виде.

В условиях серийного, мелкосерийного и единичного производства сокращение сроков подготовки производства на 50—75 %, снижению общей продолжитель-ности цикла обработки на 50—60 %, уменьшению затрат на проектирование и изготовление технологической оснастки на 30—85 %.

Слайд 4Конструктивные особенности станков с ЧПУ

Станки с ЧПУ имеют расширенные

технологические возможности при сохранении высокой надежности работы. Конструкция станков с

ЧПУ должна, как правило, обеспечить совмещение различных видов обработки (точение — фрезерование, фрезерование — шлифование, обработка резанием - контроль и др.), удобство загрузки заготовок, выгрузки деталей (что особенно важно при использовании промышленных роботов), автоматическое или дистанционное управление сменой инструмента и т.д.

Повышение точности обработки достигается за счет повышения точности изготовления и жесткости станка, превышающей точность обычного станка того же назначения.

Статическую и динамическую жесткость повышают путем сокращения длины кинематических цепей. Для чего используют минимальное количество механических передач, а для всех рабочих органов применяют автономные приводы, обладающие высоким быстродействием.

Базовые детали (станины, колоны, основания) выполняют более жесткими за счет введения дополнительных ребер жесткости. Повышенную жесткость имеют и подвижные несущие элементы (суппорты, столы, салазки). Базовые детали изготавливают литыми или сварными. Наметилась тенденция выполнять такие детали из полимерного бетона или синтетического гранита, что еще больше повышает жесткость и виброустойчивость.

Слайд 5 Направляющие станков с ЧПУ - служат для осуществления главного движения

(карусельные и продольно-строгальные станки); движения подачи рабочих органов; перестановки узлов,

например задних стоек горизонтально-расточных станков, задних бабок токарных станков, люнетов и др.

По характеру траектории различают направляющие прямолинейного и кругового движения, по расположению в пространстве — горизонтальные, наклонные и вертикальные направляющие.

Направляющие станков с ЧПУ должны обладать следующими свойствами:

обеспечивать устойчивое перемещение узлов с минимальными отклонениями от заданной траектории с точным выходом в заданное положение;

создавать наименьшее сопротивление перемещению узлов;

обеспечивать сохранение работоспособности и точности в течение длительного срока эксплуатации, уменьшать и, по возможности, устранять неравномерность перемещения и скачки при медленных движениях и в моменты страгивания с места и остановок;

обеспечивать демпфирование колебаний, возникающих при медленных перемещениях, резании и резонансных явлениях в цепях приводов подач.

Слайд 6 Приводами главного движения для станков с ЧПУ

обычно являются двигатели переменного тока — для больших мощностей и

постоянного тока — для малых мощностей. В качестве приводов служат трехфазные четырех-полюсные асинхронные двигатели, воспринимающие большие перегрузки и работающие при наличии в воздухе металлической пыли, стружки, масла и т.д. Поэтому в их конструкции предусмотрен внешний вентилятор. В двигатель встраивают различные датчики, например датчик положения шпинделя, что необходимо для ориентации или обеспечения независимой координаты.

Привод главного движения может иметь ступенчатое и бесступенчатое регулирование частот вращения шпинделя.

При ступенчатом регулировании применяют автоматические коробки скоростей (АКС) в сочетании с одно- или многоскоростными нерегулируемыми электродвигателями. Такой привод имеет высокий КПД, обеспечивает передачу больших крутящих моментов при сравнительно небольших габаритах и применяется в токарных станках с ЧПУ.

Бесступенчатое регулирование частот вращения осуществляется двигателями постоянного тока с тиристорным управлением. Такие двигатели в сочетании с упрощенными двух-трехступенчатыми коробками скоростей наиболее распространены в приводах главного движения станков с ЧПУ. Преимущества такого привода: простота конструкции и легкость управления

Слайд 7Привод подачи для станков с ЧПУ

В качестве

привода используют двигатели, представляющие собой управляемые от цифровых преобразователей синхронные

или асинхронные машины. Бесколлекторные синхронные (вентильные) двигатели для станков с ЧПУ изготовляют с постоянным магнитом на основе редкоземельных элементов и оснащают датчиками обратной связи и тормозами. Асинхронные двигатели применяют реже, чем синхронные.

Привод движения подач характеризуется минимально возможными зазорами, малым временем разгона и торможения, небольшими силами трения, уменьшенным нагревом элементов привода, большим диапазоном регулирования. Обеспечение этих характеристик возможно благодаря применению шариковых и гидростатических винтовых передач, направляющих качения и гидростатических направляющих, беззазорных редукторов с короткими кинематическими цепями и т.д.

Слайд 8 Шпиндели станков с ЧПУ выполняют точными, жесткими,

с повышенной износостойкостью шеек, посадочных и базирующих поверхностей. Конструкция шпинделя

значительно усложняется из-за встроенных в него устройств автоматического разжима и зажима инструмента, датчиков при адаптивном управлении и автоматической диагностике. Шпиндели в станках класса Н и П выполняют из стали 40х, 45, 50 с поверхностной закалкой до твердости HRCэ 48…56.

Опоры шпинделей должны обеспечить точность вращения шпинделя в течение длительного времени в переменных условиях работы, повышенную жесткость, небольшие температурные деформации. Точность вращения шпинделя обеспечивается прежде всего высокой точностью изготовления подшипников.

В качестве опор шпинделей наиболее широко применяют подшипники качения. Для уменьшения влияния зазоров и повышения жесткости опор подшипники обычно устанавливают с предварительным натягом или увеличивают число тел качения. Подшипники скольжения в опорах шпинделей применяют реже и только при наличии устройств с периодическим (ручным) или автоматическим регулированием зазора в осевом или радиальном направлении.

В прецизионных станках применяют гидродинамические, гидростатические и аэростатические подшипники, в которых между шейкой вала и поверхностью подшипника находится жидкость или сжатый воздух, благодаря этому снижается износ и нагрев подшипника, повышается точность вращения и т. п.

Слайд 9 Привод позиционирования (т.е. перемещения рабочего органа станка

в требуемую позицию согласно программе) должен иметь высокую жесткость и

обеспечивать плавность перемещения при малых скоростях, большую ско-рость вспомогательных перемещений рабочих органов (до 10 м/мин и более). В электродвигателях приводов, устанавливаемых непосредственно на станках, используют высокомоментные двигатели постоянного тока с транзисторными широко-импульсными преобразователями.

Вспомогательные механизмы станков с ЧПУ включают в себя устройства смены инструмента, уборки стружки, систему смазывания, зажимные при-способления, загрузочные устройства и т.д. Эта группа механизмов в станках с ЧПУ значительно отличается от аналогичных механизмов, используемых в обычных универсальных станках. Для сокращения потерь времени при загрузке применяют приспособления, позволяющие одновременно устанав-ливать заготовку и снимать деталь во время обработки другой заготовки.

Устройства автоматической смены инструмента (магазины, автоопера-торы, револьверные головки) должны обеспечивать минимальные затраты времени на смену инструмента, высокую надежность в работе, стабильность положения инструмента, т.е. постоянство размера вылета и положения оси при повторных сменах инструмента, иметь необходимую вместимость магазина или револьверной головки. В револьверных головках —установку и зажим инструмента осуществляют вручную. В головке закрепляют от 4 до 12 инструментов. Недостатком револьверных головок является невысокая жесткость и, как следствие, пониженная точность обработки.

Слайд 10 Точность перемещения рабочих органов станка с ЧПУ

зависит от применяемой схемы управления приводами подач: разомкнутой (без системы

измерения действительных перемещений управляемого рабочего органа) или замкнутой (с системой измерения). Во втором случае контроль точности отработки управляющих сигналов по каждой управляемой координате станка осуществляется датчиком обратной связи (ДОС). Точность данного контроля во многом определяется типом, конструкцией и местом установки датчиков на станке.

В зависимости от вида основных операций механической обработки станки подразделяются на технологические группы:

токарные, фрезерные, сверлильные, сверлильно - фрезерно - расточные, шлифовальные, многооперационные.

По количеству используемого инструмента, станки с ЧПУ подразделяются на:

многоинструментальные , с числом автоматически сменяемых инструментов до 12, как правило станки с инструментальной револьверной головкой;

многооперационные, с числом автоматически сменяемых инструментов более 12, снабженные специальным инструментальным магазином цепного или барабанного типа.

Слайд 11Преимущества станков с ЧПУ.

1. Повышение точности обработки;

обеспечение взаимозаменяемости деталей в серийном и мелкосерийном производстве,

2. Сокращение или полная ликвидация разметочных и слесарно-притирочных работ,

3. Простота и малое время переналадки;

4. Концентрация переходов обработки на одном станке, что приводит к сокращению затрат времени на установку заготовки, сокращению числа операций, оборотных средств в незавершенном производстве, затрат времени и средств на транспортирование и контроль деталей;

5. Сокращение цикла подготовки производства новых изделий и сроков их поставки;

6. Обеспечение высокой точности обработки деталей, так как процесс обработки не зависит от навыков и интуиции оператора;

Слайд 12 7. Снижение брака по вине рабочего;

8.

Повышение производительности станка в результате оптимизации технологических параметров, автоматизации всех

перемещений;

9. Возможность использования менее квалифицированной рабочей силы и сокращение потребности в квалифицированной рабочей силе;

10. Возможность многостаночного обслуживания;

11. Сокращение парка станков, так как один станок с ЧПУ заменяет несколько станков с ручным управлением.

Применение станков с ЧПУ позволяет решить ряд социальных задач: улучшить условия труда рабочих-станочников, значительно уменьшить долю тяжелого ручного труда, изменить состав работников механообрабатывающих цехов, сделать менее острой проблему нехватки рабочей силы и т. д.

Слайд 13Классификация систем ЧПУ по характеру движения рабочих органов

Классификация систем ЧПУ

исходя из технологических задач управления обработкой

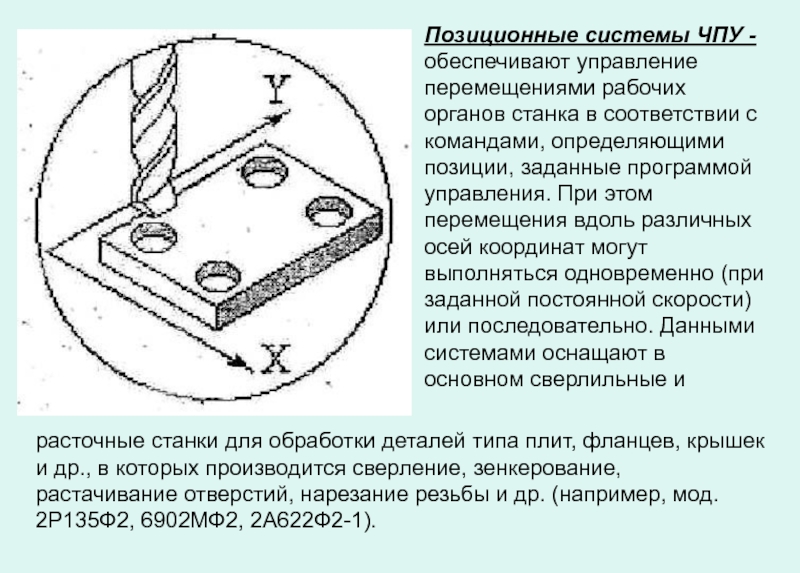

Слайд 14Позиционные системы ЧПУ - обеспечивают управление перемещениями рабочих органов станка

в соответствии с командами, определяющими позиции, заданные программой управления. При

этом перемещения вдоль различных осей координат могут выполняться одновременно (при заданной постоянной скорости) или последовательно. Данными системами оснащают в основном сверлильные и

расточные станки для обработки деталей типа плит, фланцев, крышек и др., в которых производится сверление, зенкерование, растачивание отверстий, нарезание резьбы и др. (например, мод. 2Р135Ф2, 6902МФ2, 2А622Ф2-1).

Слайд 15скорость подачи рабочего органа станка, направление которой совпадает с направлением

касательной в каждой точке заданного контура обработ-ки. Контурные системы ЧПУ

в отличие от позиционных обеспечивают непрерывное управление перемещениями инструмента или заготовки поочередно или сразу по нескольким координатам в результате чего может обеспечиваться обработка очень сложных деталей (с управлением одновременно по более чем двум координатам). Контурными системами ЧПУ оснащены в основном токарные и фрезерные станки (например, мод. 16К20ФЗ, 6Р13ФЗ).

Контурные системы ЧПУ - обеспечивают управление перемеще-ниями рабочих органов станка по траектории и с контурной скоростью, заданными программой управления. Контурной скоростью является результирующая

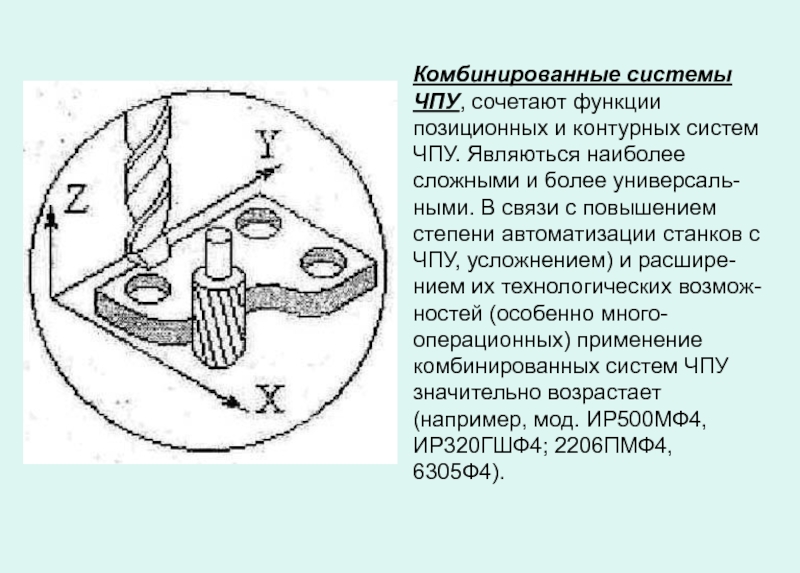

Слайд 16Комбинированные системы ЧПУ, сочетают функции позиционных и контурных систем ЧПУ.

Являються наиболее сложными и более универсаль-ными. В связи с повышением

степени автоматизации станков с ЧПУ, усложнением) и расшире-нием их технологических возмож-ностей (особенно много-операционных) применение комбинированных систем ЧПУ значительно возрастает (например, мод. ИР500МФ4, ИР320ГШФ4; 2206ПМФ4, 6305Ф4).

Слайд 17 В отдельную группу выделяют станки с цифровой индикацией

и преднабором координат. В этих станках имеется электронное устройство для

задания координат нужных точек (преднабор координат) и крестовый стол, снабженный датчиками положения, который дает команды на перемещение до необходимой позиции. При этом на экране высвечивается каждое текущее положение стола (цифровая индикация). В таких станках можно применять преднабор координат или цифровую индикацию. Исходную программу работы задает станочник.

В моделях станков с ЧПУ для обозначения степени автоматизации добавляется буква Ф с цифрой:

Ф 1 – станки с цифровой индикацией и преднабором координат;

Ф 2 – станки с позиционными системами ЧПУ;

Ф 3 – станки с контурными системами ЧПУ;

Ф 4 – станки с комбинированной системой ЧПУ для позиционно - контурной обработки.

Слайд 18Кроме того, к обозначению модели станка с ЧПУ могут прибавляться

приставки С1, С2, С3, С4 и С5, что указывает на

различные модели систем ЧПУ, применяемых в станках, а также на различные технологические возможности станков. Например, станок модели 16К20Ф3С1 оснащен системой ЧПУ «Контур 2ПТ-71», станок модели 16К20Ф3С4 – системой ЧПУ ЭМ907 и т. д.

Для станков с цикловыми системами ПУ, где в качестве управляющих элементов являются концевые переключатели, упоры и т. д., в обозначении модели введен индекс Ц, с оперативными системами – индекс Т (например, 16К20Т1).

По способу подготовки и ввода управляющей программы различают:

оперативные системы ЧПУ (в этом случае управляющую программу готовят и редактируют непосредственно на станке, в процессе обработки первой детали из партии или имитации ее обработки);

адаптивные системы ЧПУ, для которых управляющая программа готовится, независимо от места обработки детали. Причем независимая подготовка управляющей программы может выполняться либо с помощью средств вычислительной техники, входящих в состав системы ЧПУ данного станка, либо вне ее (вручную или с помощью системы автоматизированного программирования.)

Слайд 19 В соответствии с международной классификацией, все устройства

ЧПУ по уровню технических возможностей делятся на основные классы:

NC - Numerical Control - созданы на основе счетно-решающих аналоговых устройств, в следствии чего имеют "жесткую" архитектуру адаптированную к конкретной модели станка, как правило на основе шагового привода. При каждом цикле обработки заготовки, УП считывается по кадрам – один отрабатывается, другой записывается в буферное запоминающее устройство. При таком режиме работы, значительные нагрузки на считывающее устройство и материал программоносителя, поэтому нередко возникают сбои системы.

SNC - Stored Numerical Control - сохраняют все свойства класса NC но отличаются от них увеличенным объемом памяти.

CNC - Computer Numerical Control - выполнены на основе микроЭВМ и позволяют создавать устройства ЧПУ совмещающие функции управления станком (как правило с приводами на основе двигателей постоянного тока) и решения отдельных задач подготовки УП. Особенность систем данного класса заключается в

Слайд 20возможности изменять и корректировать в период эксплуатации как УП обработки

детали, так и свойства функционирования самой системы, в целях максимального

учета особенностей модели, данного станка. В запоминающее устройство системы CNC, УП вводится полностью, с программоносителя или в режиме диалога с ПУ станка.

DNC - Direct Numerical Control - сохраняют все свойства систем класса CNC и при этом имеют возможность обмена информацией с центральной ЭВМ обслуживающей группу станков, производственный участок или цех.

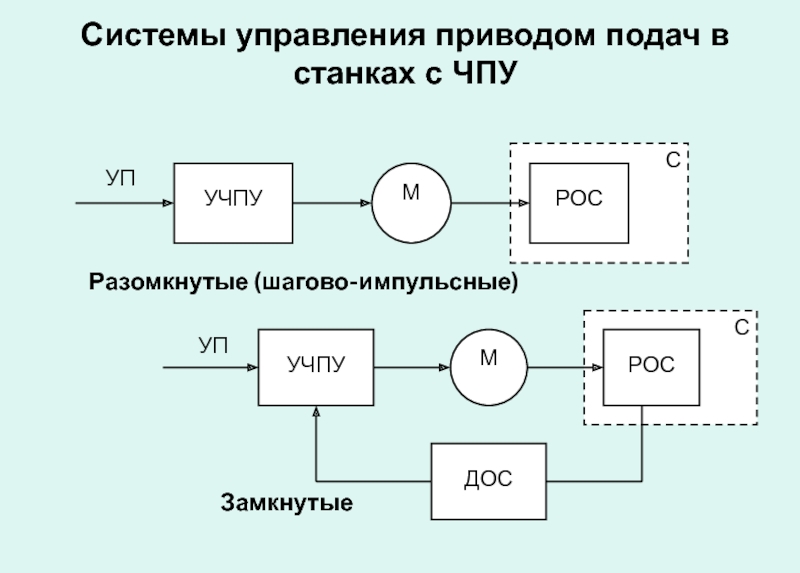

Слайд 21Системы управления приводом подач в станках с ЧПУ

Разомкнутые (шагово-импульсные)

Замкнутые

Слайд 22Схема разомкнутой системы управления привода подач станка с ЧПУ: 1,2,3,

- элементы гидропривода; 4 – зубчатая пара; 5-ходовой винт; 6

– рабочий орган станка с ЧПУ

Разомкнутые системы характеризуются наличием одного потока информации, поступающего со считывающего устройства к исполнительному органу станка.

Недостаток - нет датчика обратной связи и поэтому отсутствует информация о действительном положении исполнительных органов станка.

Слайд 23Структурные схемы замкнутых систем ЧПУ:

а) - замкнутая с круговым ДОС

на ходовом винте;

б) – замкнутая с круговым ДОС и

реечной передачей

в) - замкнутая с линейным ДОС на рабочем органе станка

Замкнутые системы ЧПУ -характеризуются двумя потоками информации – от считывающего устройства и от датчика обратной связи по пути. В этих системах рассогласование между заданными и действительными величинами перемещений исполнительных органов устраняется благодаря наличию обратной связи. В основе работы замкнутых систем ЧПУ лежит принцип следящих систем управления.

Слайд 24Структурная схема системы ЧПУ с компенсирующим учетом погрешностей станка

Системы ЧПУ

с компенсирующим учетом погрешностей станка оснащены дополнительными системами обратной связи,

с датчиками, учитывающими погрешности станка (тепловые деформации, вибрации, износ направляющих и др.)

Слайд 25Структурная схема адаптивной системы ЧПУ

Адаптивные (самоприспосабливающиеся) системы

ЧПУ характеризуются тремя потоками информации: 1) от считывающего устройства; 2)

от датчика обратной связи по пути; 3) от датчиков, установленных на станке и контролирующих процесс обработки по таким параметрам, как износ режущего инструмента, изменение сил резания и трения, колебания припуска и твердости материала обрабатываемой заготовки и др. Такие системы позволяют корректировать программу обработки с учетом реальных условий резания.

Слайд 26

Технологические процессы обработки на станках с ЧПУ.

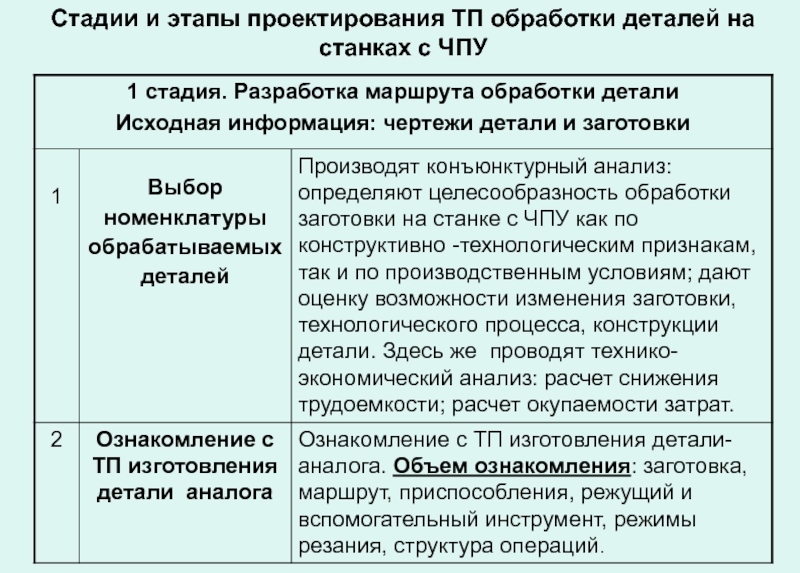

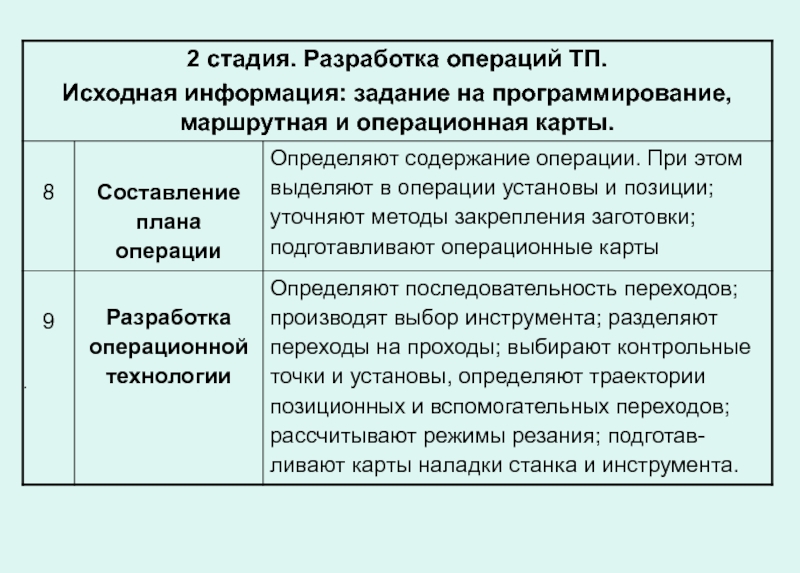

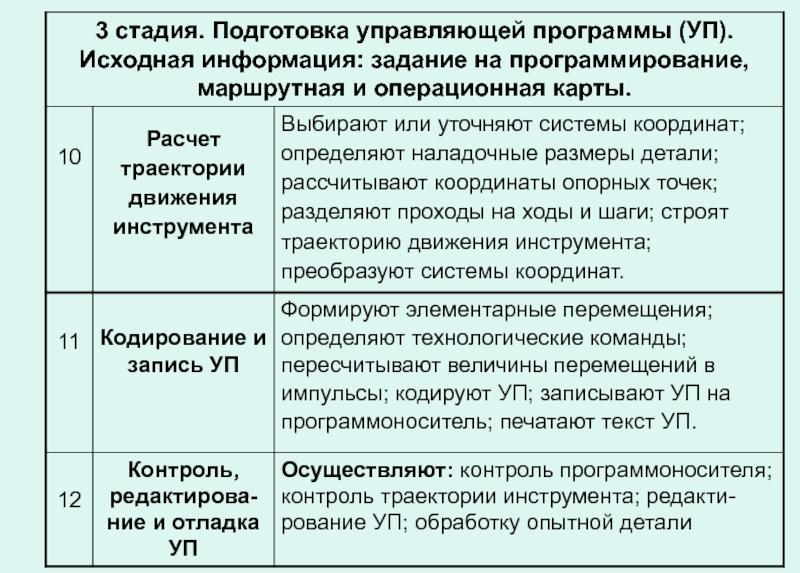

Слайд 27Стадии и этапы проектирования ТП обработки деталей на станках с

ЧПУ

Слайд 32Выбор номенклатуры заготовок, обрабатываемых на станках с ЧПУ (этап 1)

Общие

принципы :

1. Чем выше концентрация обработки на станке с

ЧПУ по сравнению с универсальным оборудованием, тем выше эффективность числового управления.

2. Чем сложнее деталь, тем в большей степени могут быть использованы технологические возможности УЧПУ.

3. Чем больше объем разметочных и подгоночных работ, тем выше будет эффективность числового управления.

4. Чем сложнее оснастка для изготовления детали на обычных станках, тем более эффективно числовое управление.

5. Чем сложнее контроль, тем эффективнее использование станков с ЧПУ.

Слайд 33Анализ чертежа детали.

Цель:

выявить недостающие

размеры и конструктивно-технологические данные на основе изучения чертежа детали;

изыскать возможность повышения технологичности обработки детали путем введения конструктивных изменений.

Подвергают анализу:

конфигурацию детали, ее габаритные размеры, а также массу заготовок и их конфигурацию;

материал детали (чугунная отливка или сварная стальная конструкция и т. п.) и его обрабатываемость;

требуемое качество обрабатываемых поверхностей (допуски на размеры и форму, шероховатость поверхности и др.);

годовую программу выпуска деталей, число партий в год и число деталей в партии, а также допустимую стоимость обработки;

взаимное расположение элементарных поверхностей детали.

Данные анализа являются основой для выбора заготовки, что во многом определяет эффективность обработки, расход материала и общие затраты. По всей совокупности данных анализа определяют тип детали в соответствии с принятой классификацией

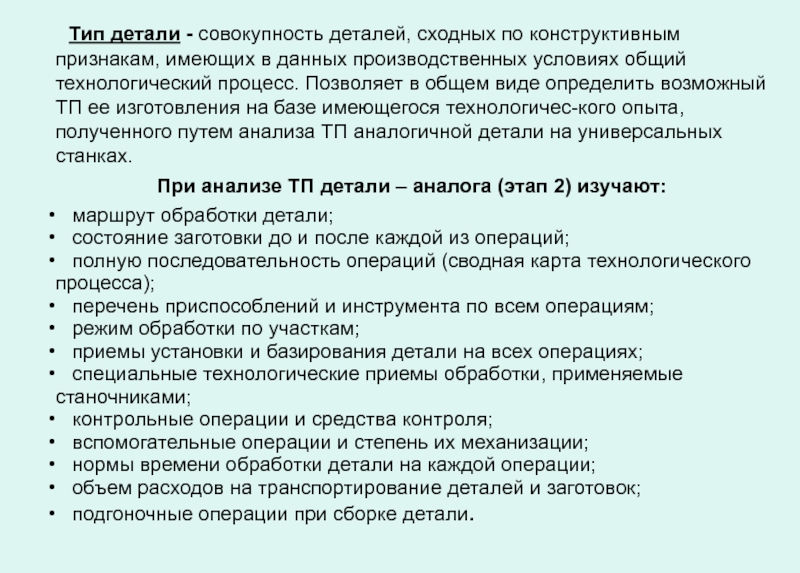

Слайд 34 Тип детали - совокупность деталей, сходных по конструктивным признакам,

имеющих в данных производственных условиях общий технологический процесс. Позволяет в

общем виде определить возможный ТП ее изготовления на базе имеющегося технологичес-кого опыта, полученного путем анализа ТП аналогичной детали на универсальных станках.

При анализе ТП детали – аналога (этап 2) изучают:

маршрут обработки детали;

состояние заготовки до и после каждой из операций;

полную последовательность операций (сводная карта технологического процесса);

перечень приспособлений и инструмента по всем операциям;

режим обработки по участкам;

приемы установки и базирования детали на всех операциях;

специальные технологические приемы обработки, применяемые станочниками;

контрольные операции и средства контроля;

вспомогательные операции и степень их механизации;

нормы времени обработки детали на каждой операции;

объем расходов на транспортирование деталей и заготовок;

подгоночные операции при сборке детали.

Слайд 35Анализ технологичности конструкции детали (этап 3)

Общие требования к технологичности деталей,

обрабатываемых на станках с ЧПУ или намеченных к отработке на

этих станках:

унификация внутренних и наружных радиусов;

унификация элементов форм деталей и их размеров;

создание такой конфигурации детали, которая обеспечивает свободный доступ инструмента для обработки поверхностей;

обеспечение возможности надежного и удобного базирования детали при обработке.

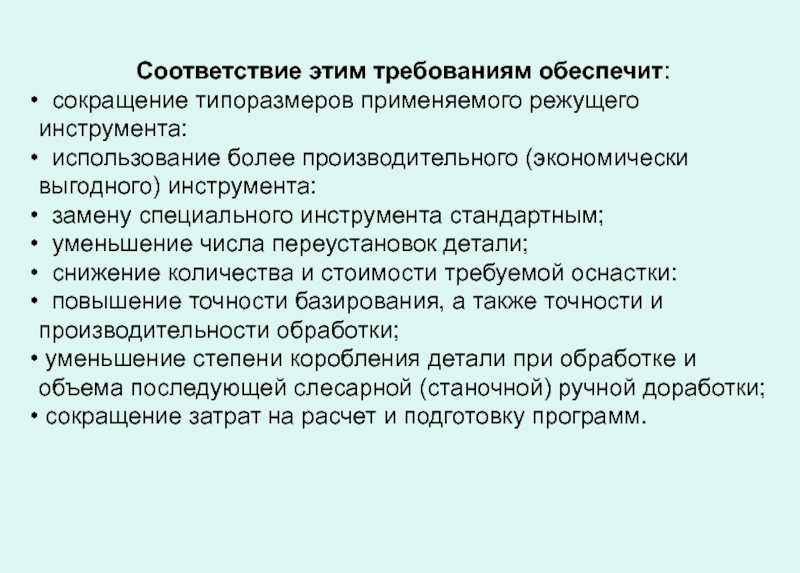

Слайд 36

Соответствие этим требованиям обеспечит:

сокращение типоразмеров применяемого режущего инструмента:

использование более производительного (экономически выгодного) инструмента:

замену специального инструмента

стандартным;

уменьшение числа переустановок детали;

снижение количества и стоимости требуемой оснастки:

повышение точности базирования, а также точности и производительности обработки;

уменьшение степени коробления детали при обработке и объема последующей слесарной (станочной) ручной доработки;

сокращение затрат на расчет и подготовку программ.

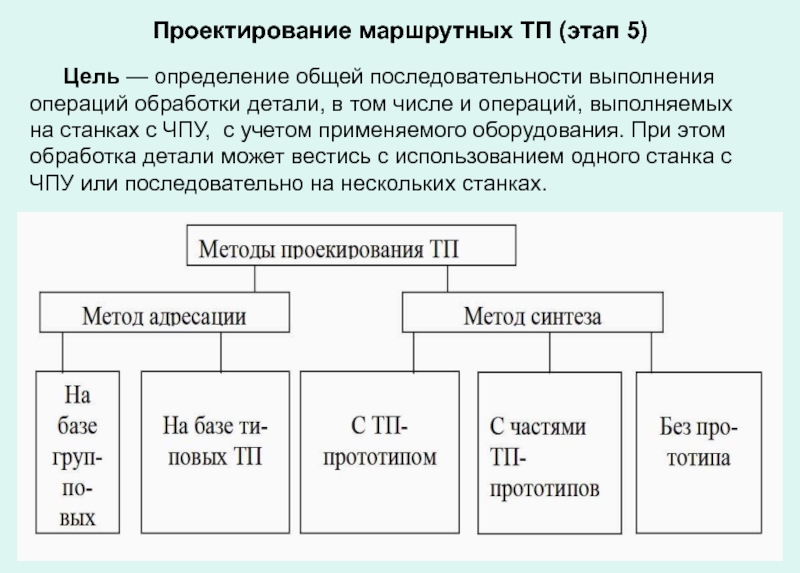

Слайд 37Проектирование маршрутных ТП (этап 5)

Цель — определение

общей последовательности выполнения операций обработки детали, в том числе и

операций, выполняемых на станках с ЧПУ, с учетом применяемого оборудования. При этом обработка детали может вестись с использованием одного станка с ЧПУ или последовательно на нескольких станках.

Слайд 38 Метод адресации - основан на использовании принципа

унификации. В этом случае технологический процесс обработки конкретной детали назначают

исходя из конструктивного подобия детали прототипу (типовые ТП) или их технологического подобия (групповые ТП).

Метод синтеза при проектировании ТП пока мало формализован и поэтому сложен. Проектирование ТП методом синтеза с прототипом характерно тем, что подобранный ТП-прототип не содержит всего состава маршрута (операций, переходов), которые следует выполнять при изготовлении данной детали. Структура ТП-прототипа и ТП детали различаются, поэтому при проектировании ТП дорабатывают (перерабатывают) типовой ТП.

Слайд 39Общие принципы проектирования ТП:

В первую очередь обрабатывают поверхности,

которые принимают за базы при последующей обработке, остальные - обрабатывают

в последовательности, обратной степени их точности (чем точнее должна быть обработана поверхность, тем позже следует ее обрабатывать);

Последними обрабатывают поверхности, которые являются наиболее точными и имеют наибольшее функциональное значение для работы детали, например, легко повреждаемые поверхности (резьбы и др.);

Должен соблюдаться принцип единства баз;

Операции, где существует вероятность брака из-за дефектов в материале или сложности механической обработки, выполняют в начале процесса;

ТП целесообразно делить на три стадии обработки: черновую, чистовую и отделочную (иногда выделяют и получистовую обработку).

Слайд 40Требования при проектировании маршрутных ТП для станков с ЧПУ

При

проектировании маршрута обработки необходимо установить количество установов (положений) детали на

столе или шпинделе станка для ее полной обработки. Число установов должно быть минимальным. Конечная задача - поиск схемы, обеспечивающей наиболее полную обработку детали со всех сторон, наименьшим количеством установов и требуемой при этом оснастки.;

При выборе последовательности операций следует учитывать необходимость совмещения конструкторской или технологической баз и получение технологических баз;

В начале обработки должны быть предусмотрены разгрузочные операции, в процессе которых снимают большие слои металла, чем исключается влияние напряжений при последующей обработке.

Подготовка чистовых баз деталей, обрабатываемых на станках с ЧПУ, в ряде случаев выполняется на рядом расположенных универсальных станках;

Слайд 41

Для токарных станков - подрезка торцев и центрование деталей;

проточка базовых шеек и др.

Слайд 42Для фрезерных и других видов обработки — фрезерование базовой плоскости

и обработка базовых отверстий

Слайд 43В отдельных случаях одновременно с обработкой баз рекомендуется черновая обработка

по простому контуру, при которой удаляется часть припуска

Слайд 44 5. В процессе разработки схемы последовательности обработки детали выполняют

эскизное проектирование приспособления для базирования и закрепления заготовки на каждом

установе;

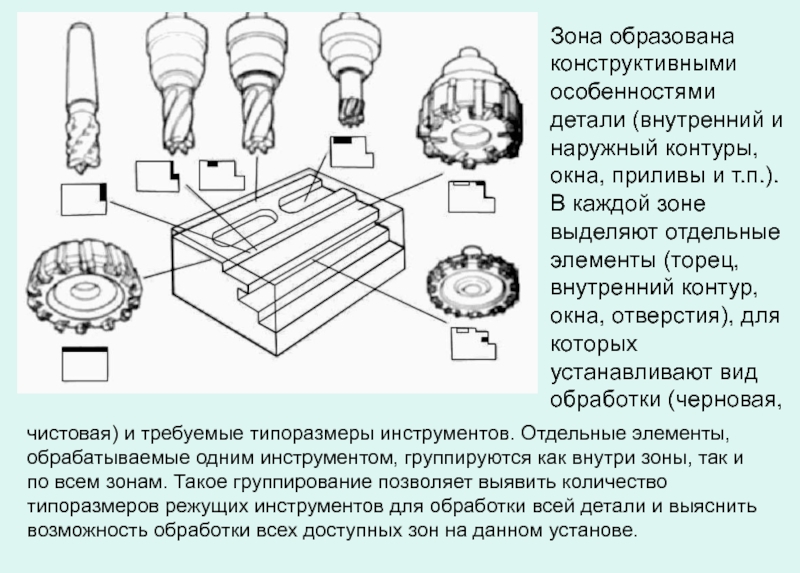

6. После выяснения требуемого числа и последовательности установов, задают последовательность обработки детали по зонам.

Слайд 45чистовая) и требуемые типоразмеры инструментов. Отдельные элементы, обрабатываемые одним инструментом,

группируются как внутри зоны, так и по всем зонам. Такое

группирование позволяет выявить количество типоразмеров режущих инструментов для обработки всей детали и выяснить возможность обработки всех доступных зон на данном установе.

Зона образована конструктивными особенностями детали (внутренний и наружный контуры, окна, приливы и т.п.). В каждой зоне выделяют отдельные элементы (торец, внутренний контур, окна, отверстия), для которых устанавливают вид обработки (черновая,

Слайд 467. Последовательность обработки детали по зонам определяется конструкцией детали и

заготовки. При установлении такой последовательности, где это возможно, следует придерживаться

принципа, обеспечивающего максимальную жесткость детали на каждом участке обработки.

Так, обработку корпусной детали с ребрами целесообразно начинать с фрезерования торцов ребер до обработки контура детали, так как ребра при этом будут более жесткими. Далее целесообразно обработать внешний контур, а потом внутренний — окна, колодцы.

Внутренний контур детали следует обрабатывать от центра к периферии.

На токарных станках, когда последовательность обработки зон детали ничем не обусловлена, обработку следует начинать с более жесткой части (большего диаметра) и заканчивать зоной малой жесткости. Получистовую и чистовую обработку, для которой требуется обычно несколько инструментов, целесообразно вести на станках, имеющих магазин инструментов.

Последовательность обработки элементов детали, находящихся в каждой зоне, определяют на стадии проектирования операционного ТП.