Слайд 1Тема: Технология изготовления ДСП

Цель: Изучить технологию изготовления ДСП.

Слайд 3 Считается, что прародителем ДСП был Эрнст Хаббард,

предложивший идею создания

нового, ранее неизвестного науке

материала из опилок и казеинового клея.

В далеком 1887 году

Хаббард воплотил свои мечты в реальность и представил на суд

общественности первый прототип ДСП. Разработки

изобретателя пришлись по вкусу его коллегам, и уже в 1918 году

была создана еще одна экспериментальная модель — плита,

отделанная шпоном.

Слайд 4Технология изготовления

ДСП делают из прессованной крупной древесной стружки с

добавлением

в качестве связующего вещества термореактивной

синтетической смолы.

Полноценным сырьем для

ДСП является любая малоценная

древесина, как хвойных, так и лиственных пород. Использование

круглой древесины сокращается за счет использования таких

материалов, как щепа, опилки и вторичная древесина. Часто в

производство ДСП идут все виды сырья одновременно, или в

смешанных видах. Наличие гидрофобизирующих,

антисептических и других добавок обуславливает прочность и

долговечность материала.

Слайд 5 Для подготовки сырья используют промышленные

измельчители или дробилки, например, как

эта молотковая

дробилка ДМР-600-10-55 (ссылка на сайт производителя). Это

маленькая дробилка, на

крупных производствах используют

побольше, но принцип такой же.

Слайд 6Для сортировки используют различные вибросита.

Изготовленная сырая стружка хранится в

бункерах, куда

подается системой пневмотранспорта или механическими

транспортерами. Из бункеров

сырая стружка подается в

сушилки.

Слайд 7Сушка сырья

Для сушки стружки используют сушильные комплексы, на

подобие

этого. Сушить стружку необходимо до влажности 4—

6%, а для внутреннего

слоя — до 2—4%. Поэтому стружку

разных слоев сушат в отдельных сушилках. В производстве

ДСП используются, как правило, конвективные сушилки

барабанного типа. В топке сушилки сжигается газ или мазут,

температура в ней 900 -1000° С. на входе в барабан. Температура сушильного агента достигает 450—550° С, на

выходе она от 90 до 120° С. Барабан имеет диаметр 2,2 м и

длину 10 м, устанавливается он с наклоном в 2 - 3° в сторону

входа сырой стружки.

Слайд 93.Осмоление

Получение осмолённой стружки, происходит в смесителях

непрерывного действия, в

которых связующее распыляется

через ряд форсунок, каждая связана с дозировочным

насосом. Осмолённая стружка с помощью шнекового

вала продвигается в другую зону, где перемешивается

лопастями.

Слайд 10 Формирование ковра осуществляется при помощи

формующих машин. Машины укладывают осмоленную

стружку

в форму. При этом формирование может быть одно- двух-

и

трехслойным. Трехслойное формирование ковра характерно для

предприятий, использующих старое оборудование. При

использовании такого оборудования внутренний слой делается

из крупной стружки, а наружные - из очень мелкой. Трехслойное

ДСП на срезе имеет ярко выраженные наружные слои.

В современном оборудовании используется однослойная

укладка, когда размер стружки меняется постепенно – от самой

крупной в середине до самой мелкой по краям.

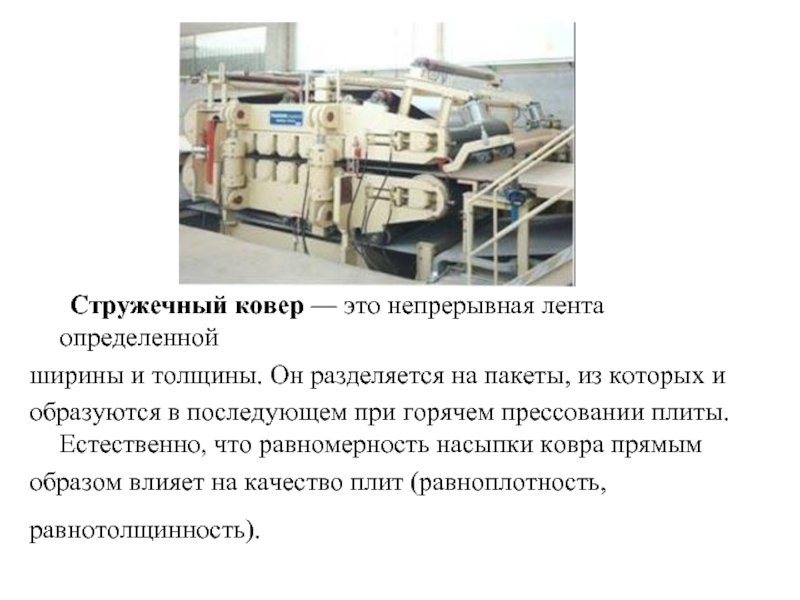

Слайд 11

Стружечный ковер — это непрерывная лента определенной

ширины и толщины. Он

разделяется на пакеты, из которых и

образуются в последующем при

горячем прессовании плиты. Естественно, что равномерность насыпки ковра прямым

образом влияет на качество плит (равноплотность,

равнотолщинность).

Слайд 135. Прессование

Прессование и склеивание древесно-стружечных плит

осуществляется в термопрессах, которое

производится при

180°С и удельном давлении 2,5—3,5 МПа. Продолжительность

прессования

0,3—0,35 мин на 1 мм толщины плиты.

Различают два типа прессования - плоское и экструзионное.

При плоском прессовании усилие пресса направлено

перпендикулярно пласти плиты. В этом случае стружка

располагается параллельно пласти, что несколько повышает

механическую прочность ДСП (хотя существуют и

противоположные мнения).

Слайд 14 При экструзионном прессовании давления пресса направлено

на кромку плиты,

а стружка располагается перпендикулярно

направлению пласти. Механическая прочность плиты на

изгиб в

этом случае ниже.

Слайд 156. Охлаждение и обрезка плит ДСП

Спресованные листы ДСП подвергаются обрезке

под заданный

торговый формат. Обрезание листа может происходить на

горячую,

сразу из под пресса или после его охлаждения. Таким

образом разделяют горячую и холодную обрезку. Чаще используют холодную

обрезку.

Необходимость охлаждения плит ДСП связана с тем, что

после выгрузки из термопресса они, во-первых, имеют очень

высокую температуру, а во-вторых - достаточно большую

разбежку по той же температуре и влажности. Влажность

внешних слоев составляет около 2—4%, при том что внутренние

слои ДСП содержат в это время около 10—13% влаги. Разница в

температуре же может составлять порядка 80 градусов по Цельсию (105

снаружи и до 180 внутри). Такие градиенты являются источником внутренних

напряжений. При дальнейшей обработке горячей плиты эти напряжения могут

привести к ее деформации.

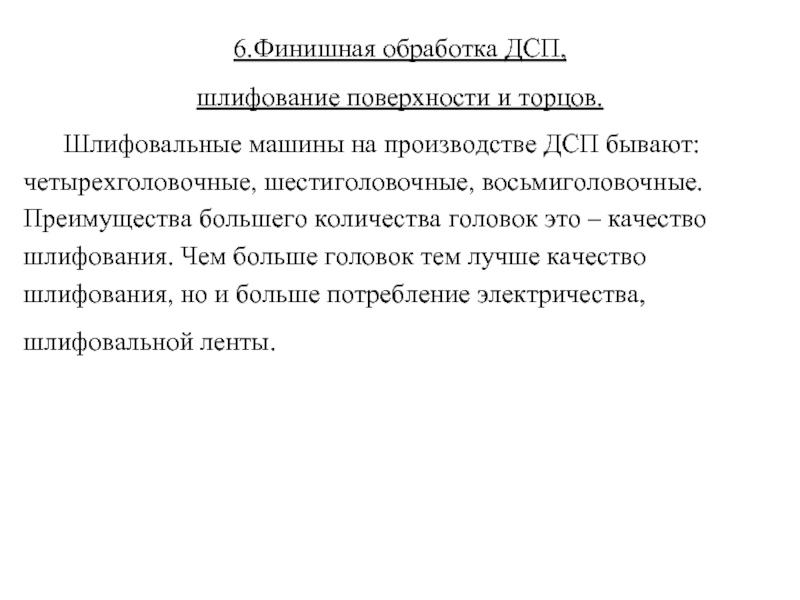

Слайд 186.Финишная обработка ДСП,

шлифование поверхности и торцов.

Шлифовальные машины на

производстве ДСП бывают:

четырехголовочные, шестиголовочные, восьмиголовочные.

Преимущества большего количества головок

это – качество

шлифования. Чем больше головок тем лучше качество

шлифования, но и больше потребление электричества,

шлифовальной ленты.

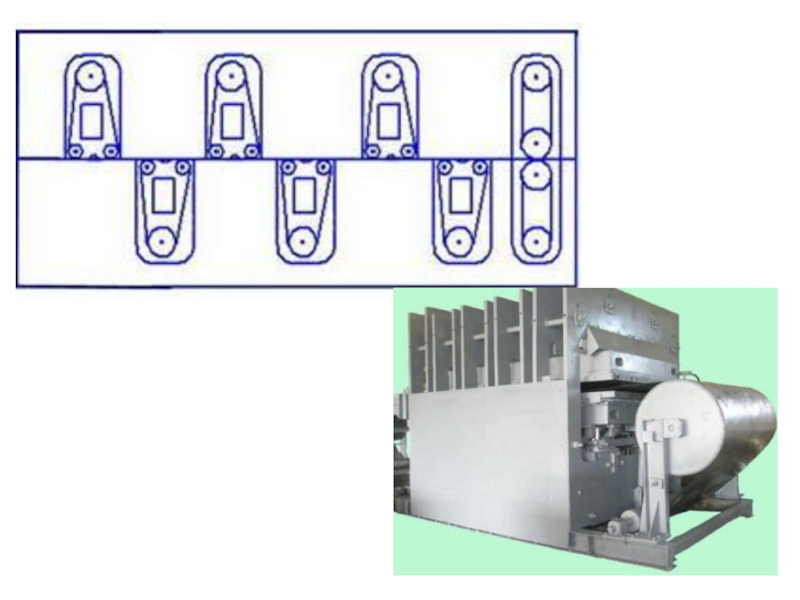

Слайд 217. Упаковка плит ДСП на паллеты

В соответствии с требованиями

стандарта плиты

сортируются, а затем или раскраиваются на заготовки для

мебельных щитов,

или отправляются потребителям

полноформатными.

Слайд 22Общее, транспортировка, конвейер

Слайд 23Задание для работы дома

Учить конспект лекции