Разделы презентаций

- Разное

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

ТЕХНОЛОГИЯ, МЕХАНИЗАЦИЯ И ОРГАНИЗАЦИЯ РАБОТ ПРИ ПРОВЕДЕНИИ ВЕНТИЛЯЦИОННОГО

Содержание

- 1. ТЕХНОЛОГИЯ, МЕХАНИЗАЦИЯ И ОРГАНИЗАЦИЯ РАБОТ ПРИ ПРОВЕДЕНИИ ВЕНТИЛЯЦИОННОГО

- 2. Слайд 2

- 3. 1.Общие сведения о шахте:Шахта имени Тусупа Кузембаева угледобывающее

- 4. Поле шахты имени Т.Кузембаева расположено в восточной

- 5. Назначение выработки: Вентиляционный штрек по пласту К-7

- 6. Размеры поперечного сечения выработки в были определены

- 7. Крепление выработки осуществляется металлической арочной крепью из

- 8. Исходя из данных горно-геологических условий шахты имени

- 9. проходческий комбайн 1ГПКС.

- 10. перегружатель ППЛ-1.

- 11. ленточный конвейер (1Л-80)

- 12. Проветривание вентиляционного штрека осуществляется

- 13. При остановке ВМП люди немедленно выводятся на

- 14. Форма организации труда - комплексная, сменная бригада

- 15. Работа проходческого звена организована следующим образом: Машинист

- 16. Не включая комбайн, машинист должен лично убедиться

- 17. Комбайн проходит 1 метр выработки и его

- 18. Установка крепи СВП-27 производится в следующей последовательности:

- 19. Стойки устанавливаются поочередно в лунки и скрепляются

- 20. Между соединенных замками смежных рам устанавливают межрамные

- 21. СПАСИБО ЗА ВНИМАНИЕ!

- 22. Скачать презентанцию

1.Общие сведения о шахте:Шахта имени Тусупа Кузембаева угледобывающее предприятие Карагандинской области Казахстана. Строительство началось в 1955 году, в эксплуатацию сдана в 1963г.

Слайды и текст этой презентации

Слайд 1ТЕХНОЛОГИЯ, МЕХАНИЗАЦИЯ И ОРГАНИЗАЦИЯ РАБОТ ПРИ ПРОВЕДЕНИИ ВЕНТИЛЯЦИОННОГО ШТРЕКА ПО

ПЛАСТУ К-7 УСЛОВИЯХ ШАХТЫ ИМЕНИ Т.КУЗЕМБАЕВА

Слайд 31.Общие сведения о шахте:

Шахта имени Тусупа Кузембаева угледобывающее предприятие Карагандинской области

Казахстана. Строительство началось в 1955 году, в эксплуатацию сдана в

1963г.Слайд 4Поле шахты имени Т.Кузембаева расположено в восточной части карагандинской синклинали

Саранского участка. Участок шахты расположен в 3-х километрах северо-восточнее поселка

Актас Карагандинской области.Шахта разрабатывает пласты Карагандинской угольной свиты, включая и пласт К-7.

Годовая добыча угля, 1.5 млн тонн.

Все пласты, разрабатываемые шахтой, относятся к опасным по взрыву угольной пыли, угрожаемым по выбросу угля и газа.

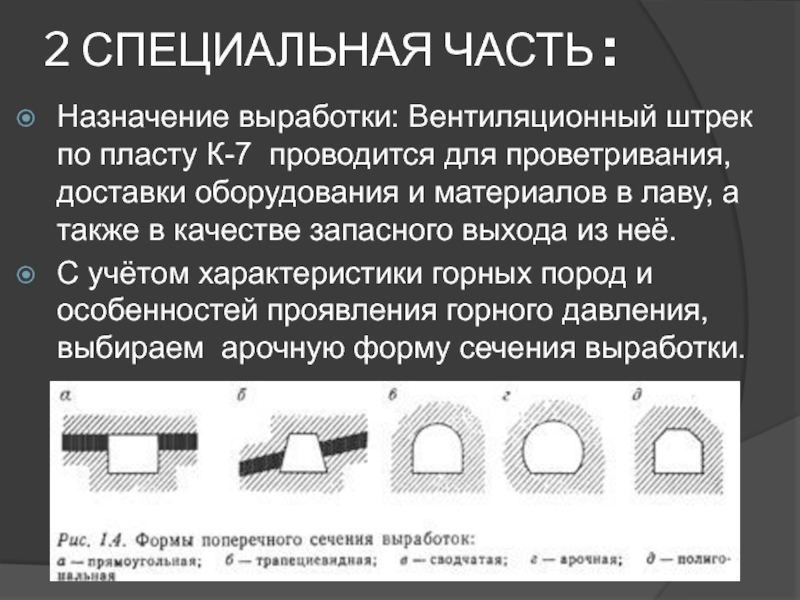

Слайд 5Назначение выработки: Вентиляционный штрек по пласту К-7 проводится для проветривания,

доставки оборудования и материалов в лаву, а также в качестве

запасного выхода из неё.С учётом характеристики горных пород и особенностей проявления горного давления, выбираем арочную форму сечения выработки.

2 СПЕЦИАЛЬНАЯ ЧАСТЬ :

Слайд 6Размеры поперечного сечения выработки в были определены на основании выполненных

расчетов в пояснительной записке проекта, с использованием альбома « Унифицированные

типовые сечения горных выработок » :В свету – 14,5 м кв.

В проходке – 17,5 м кв.

Слайд 7Крепление выработки осуществляется металлической арочной крепью из специального профиля СВП-27

с применением железобетонной и сетчатой затяжки. Шаг крепи (расстояние между

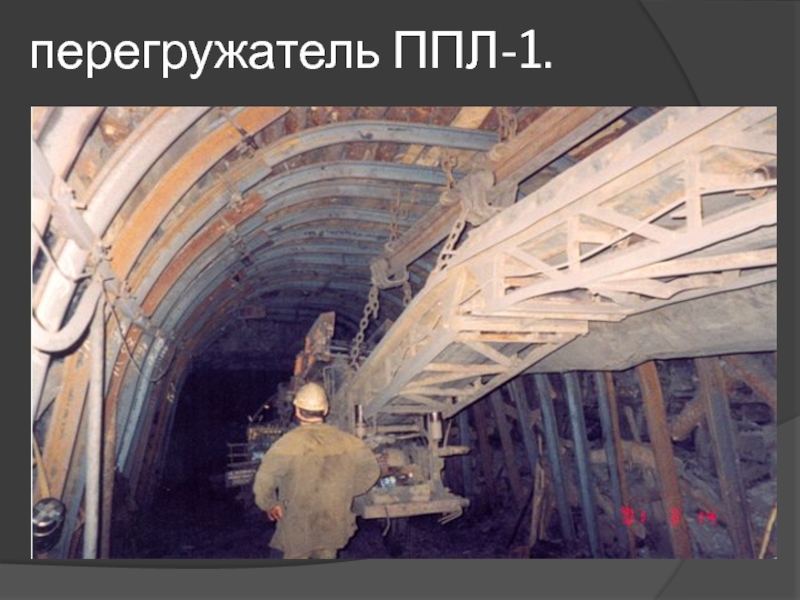

рамами)– 0,75м.Слайд 8Исходя из данных горно-геологических условий шахты имени Т.Кузембаева при проведении

вентиляционного штрека по пласту К-7 в проекте представлена наиболее рациональная

технологическая схема проведения выработки: проходческий комбайн (1ГПКС), перегружатель (ППЛ-1), ленточный конвейер (1Л - 80).Техническая характеристика проходческого оборудования приведена в пояснительной записке проекта.

Слайд 12 Проветривание вентиляционного штрека осуществляется вентилятором местного проветривания

ВЦ-7, который согласно схеме устанавливаем не ближе 10 м от

струи, идущей из забоя.Подача ВМП не должна превышать 70% расхода воздуха в выработке в месте его установки.

Отставание вентиляционных труб не должно превышать по правилам безопасности 5 метров от забоя.

Слайд 13При остановке ВМП люди немедленно выводятся на свежую струю воздуха

из тупиковой части выработки, электроэнергия отключается, у устья загазированной выработки

на свежей струе выставляются постовые. О случившемся необходимо сообщить горному диспетчеру шахты.Слайд 14

Форма организации труда - комплексная, сменная бригада выполняет все основные

и вспомогательные операции в забое.

Бригада состоит из 4-х звеньев, три

из которых рабочие, а одна - ремонтная. В ремонтную смену выходят один машинист горно-выемочных машин (МГВМ) и два ремонтных электрослесаря, а в рабочие смены МГВМ, дежурный слесарь, два проходчика и два ГРП. Слайд 15Работа проходческого звена организована следующим образом:

Машинист проходческого комбайна перед

началом работы должен замерить содержание метана в забое, на исходящей

струе, у пусковой аппаратуры, а при работе комбайна замер метана должен производиться через каждые 0,5 часа. Запрещается включать комбайн без замера концентрации метана.Слайд 16Не включая комбайн, машинист должен лично убедиться в отсутствии людей

в районе действия исполнительного органа комбайна

Только после выполнения этих операций

машинист может включить комбайн и приступить к работе.Машинист управляет комбайном, а его помощник следит за погрузкой горной массы и положением электрического кабеля.

В это время два проходчика занимаются обеспечением забоя материалами.

Слайд 17Комбайн проходит 1 метр выработки и его останавливают. По окончании

работ комбайн должен быть установлен в безопасную позицию, а режущий

орган опущен на почву. Крепление выработки производится после отгрузки горной массы от груди забоя и после проверки состояния кровли и боков выработки путём их отстукивания и оборки, при этом оборку и крепление производит каждая пара проходчиков со своей стороны. Ответственным является старший в каждой паре крепления. Крепь, выбитая или нарушенная при работе механизмов должна быть немедленно восстановлена.Слайд 18Установка крепи СВП-27 производится в следующей последовательности: после осмотра и

проведения забоя в безопасное состояние производится установка временной предохранительной крепи,

перекрывающей кровлю выработки; подготавливаются лунки для установки стоек в соответствии с паспортом крепления.Слайд 19

Стойки устанавливаются поочередно в лунки и скрепляются межрамными стяжками с

ранее установленной рамой, боковые стяжки располагаются, с учетом ожидаемой податливости

крепи, на расстоянии не менее 0,4 м ниже соединительных узлов(замков). Перед установкой в лунки на нижний конец стоек устанавливают съемные башмаки.При высоте выработки более 2,5 м устанавливается помост для возведения крепи. С помоста или комбайна (породно-погрузочной машины), с помощью крепеустановщика или вручную, поднимается верхняк под кровлю выработки, его фиксируют в заданном положении и соединяют со стойкой рамы посредством соединительных замков ЗПК.

Слайд 20Между соединенных замками смежных рам устанавливают межрамные деревянные распорки, а

затем арку расклинивают в двух точках на высоте, равной 0,5-0,6

ее ширины деревянными клиньями в положении, соответствующем паспорту крепленияПространство между установленными рамами затягивают:

сначала кровлю, а затем бока выработки затяжками;

пустоты за ними заполняют породой.