Разделы презентаций

- Разное

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Тема 2

Содержание

- 1. Тема 2

- 2. Из истории натриевой лаборатории1954 г. - организован

- 3. Основные положения технологии натрия как теплоносителя реакторов

- 4. Основные положения технологии натрия как теплоносителя реакторов

- 5. Основные положения технологии натрия как теплоносителя реакторов

- 6. Допустимые концентрации примесейВлияние примесей на:Ядерно-физич. и тепло-гидр.

- 7. Требования к качеству реакторного натрияТребования по чистоте

- 8. Технические требования по ограничению примесей в натрии

- 9. Технические требования по ограничению примесей в натрии

- 10. Технические требования по ограничению примесей в натрии

- 11. Контур для охлаждающего натрия должен удовлетворять всем

- 12. Очевидно, что такой контур представляет собой сложную

- 13. Технологическая схема стенда САЗмодуль испарителя, 2- модуль

- 14. Стенд САЗ

- 15. 1 - Шахта; 2 - Корпус;

- 16. Слайд 16

- 17. Слайд 17

- 18. Слайд 18

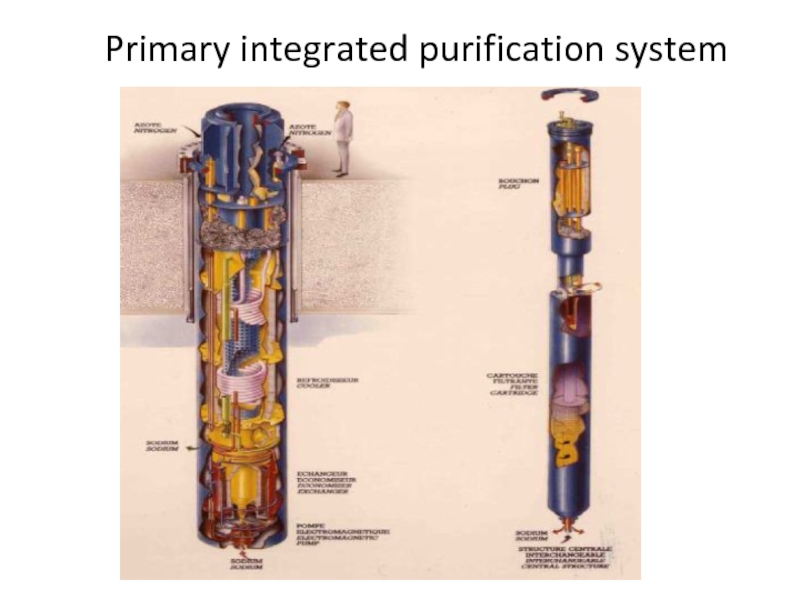

- 19. Primary integrated purification system

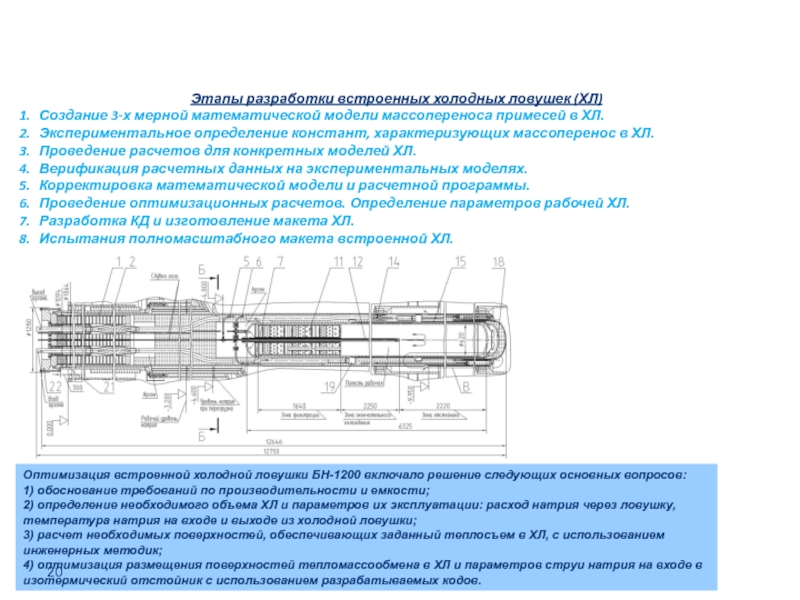

- 20. Этапы разработки встроенных холодных ловушек (ХЛ)Создание 3-х

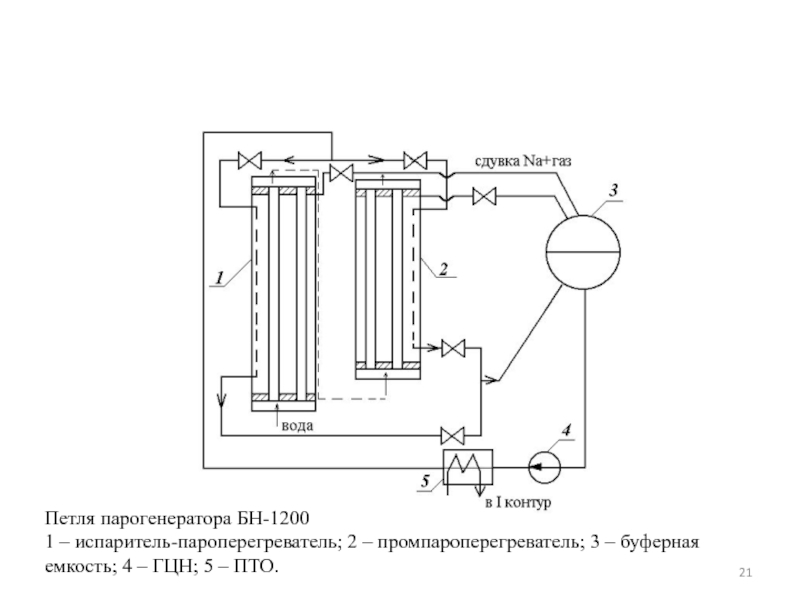

- 21. Петля парогенератора БН-12001 – испаритель-пароперегреватель; 2 –

- 22. Взаимодействие натрия с водой и течи натрия в парогенераторах

- 23. Общий вид теплообменного модуля парогенератора Н-485М

- 24. Эскизы оборудования РУ БН-1200: а) теплообменник промежуточный РНАТ.065113.012; б) главный циркуляционный насос второго контура РНАТ.062623.006

- 25. Слайд 25

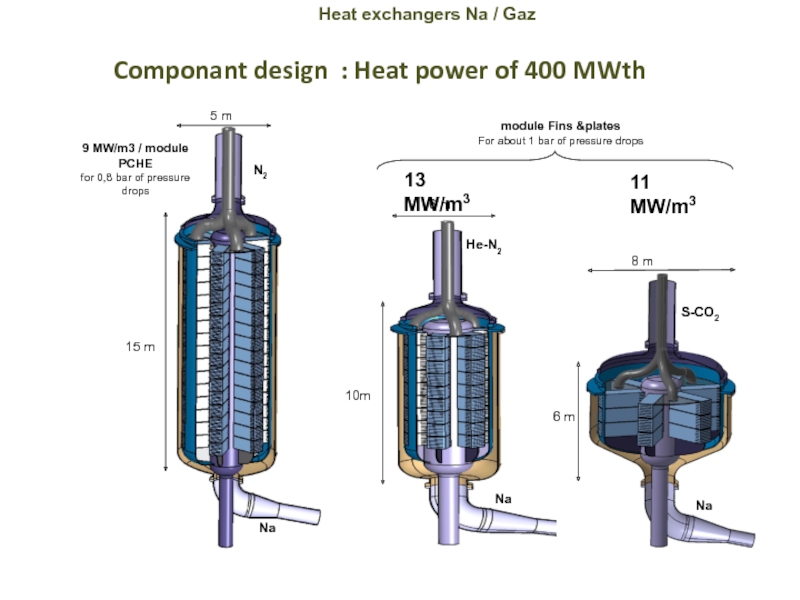

- 26. Componant design : Heat power of 400 MWthHeat exchangers Na / Gaz

- 27. Натриевая лабораторияНатриевая лаборатория является центром исследований по

- 28. Исследование массопереноса примесей в потоках щелочных металлов

- 29. Стенд ПРОТВА-2 Исследование кинетики реакции Na с

- 30. Стенд СИДИсследование массопереноса углеродосодержащих примесей в NaИсследование

- 31. Теплоноситель – Na; Р = 0,5

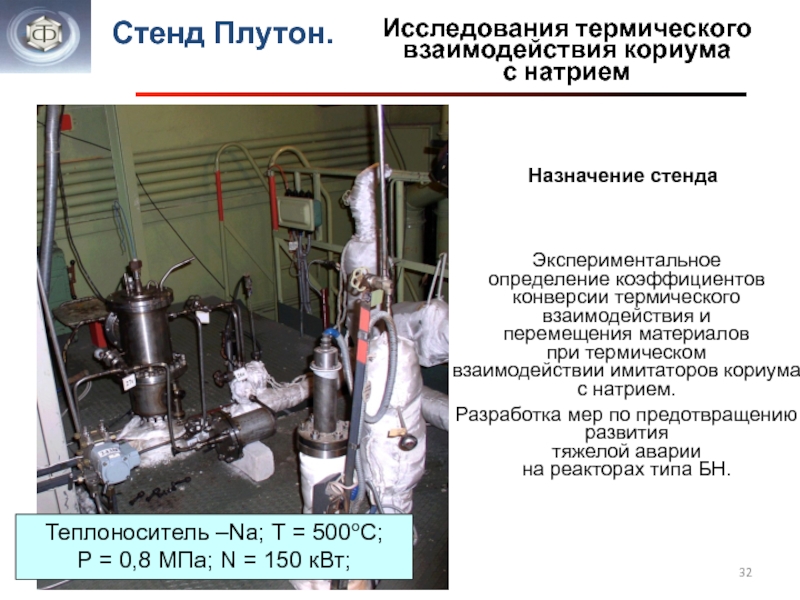

- 32. Исследования термического взаимодействия кориума с натриемЭкспериментальное

- 33. Экспериментальный участок «Вращающийся диск». Получены данные

- 34. Совместимость щелочных жидкометаллических теплоносителей с конструкционными материаламиКоррозия конструкционных материалов в натрии

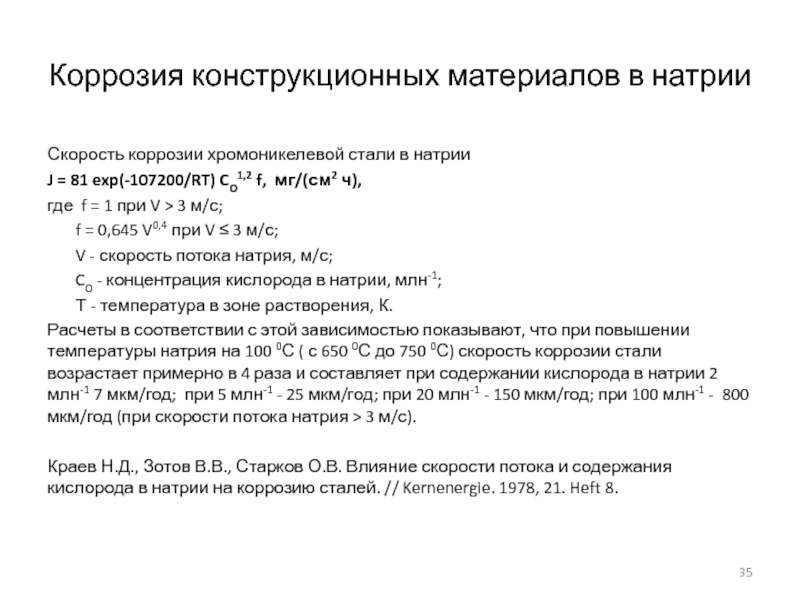

- 35. Коррозия конструкционных материалов в натрииСкорость коррозии хромоникелевой

- 36. Коррозия конструкционных материалов в натрииДля аустенитных хромоникелевых

- 37. Слайд 37

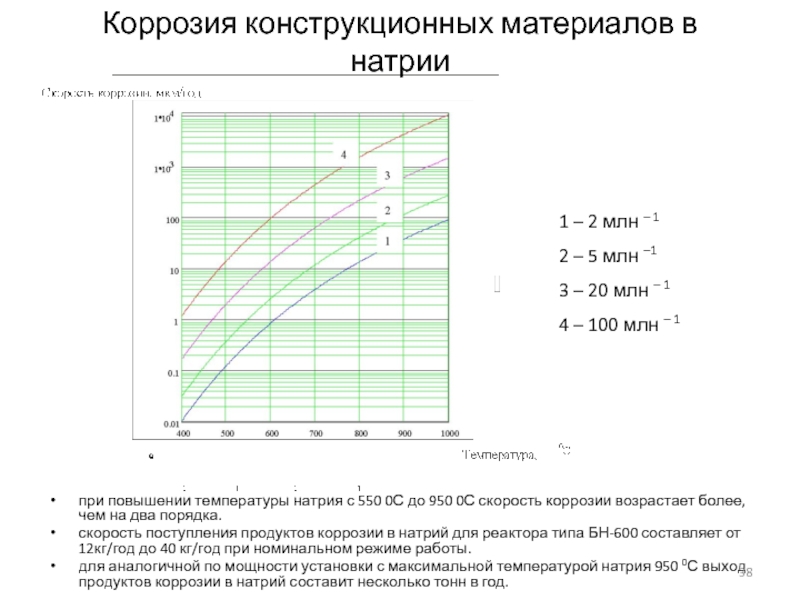

- 38. при повышении температуры натрия с 550 0С

- 39. Коррозия конструкционных материалов в натрии Коррозионная стойкость

- 40. Коррозия конструкционных материалов в натрии Молибден и

- 41. Поведение продуктов взаимодействия натрия с водой. Химическое

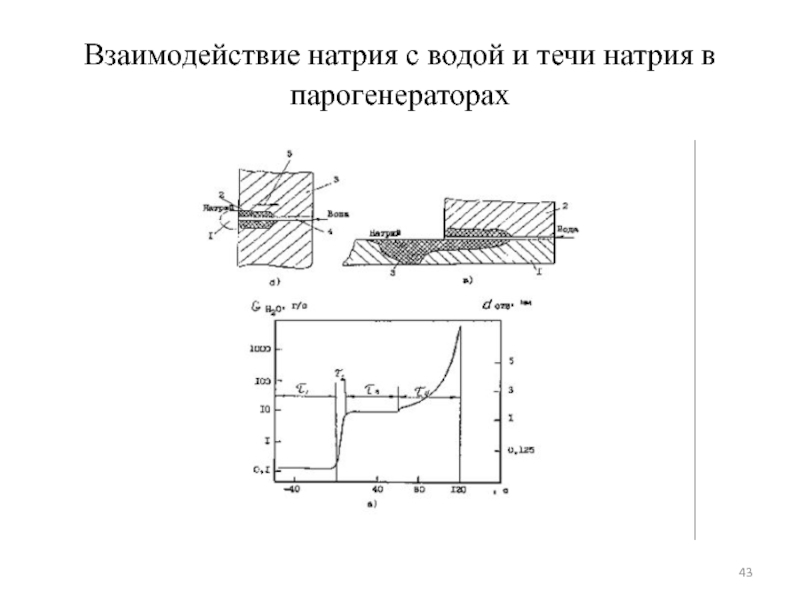

- 42. Признаками малой течи, являются увеличение концентрации примесей

- 43. Взаимодействие натрия с водой и течи натрия в парогенераторах

- 44. Процессы коррозионно-эрозионного разрушения сталей при струйном истечении

- 45. Большие течи воды в натрий в условиях

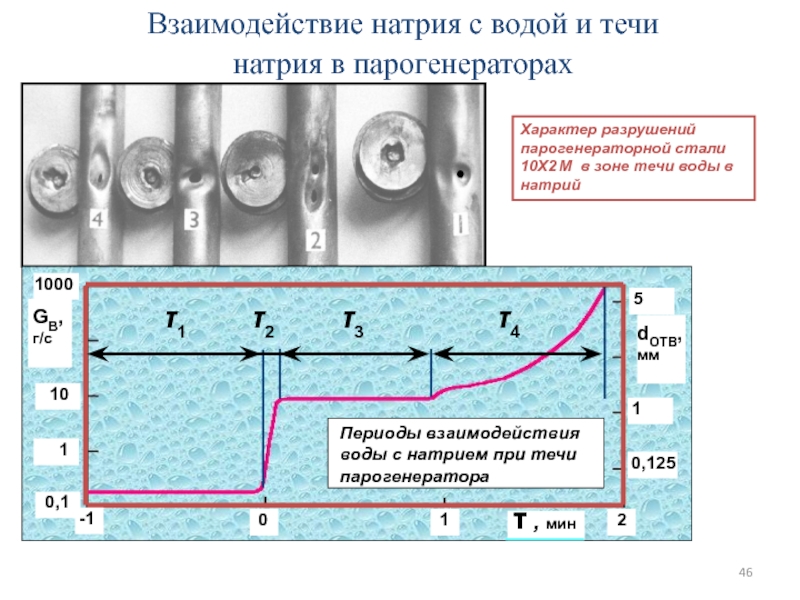

- 46. Характер разрушений парогенераторной стали 10Х2 М в

- 47. 1Х2М; Х18Н10Т; ЭП-337.Скорость разрушения канала истечения для:При

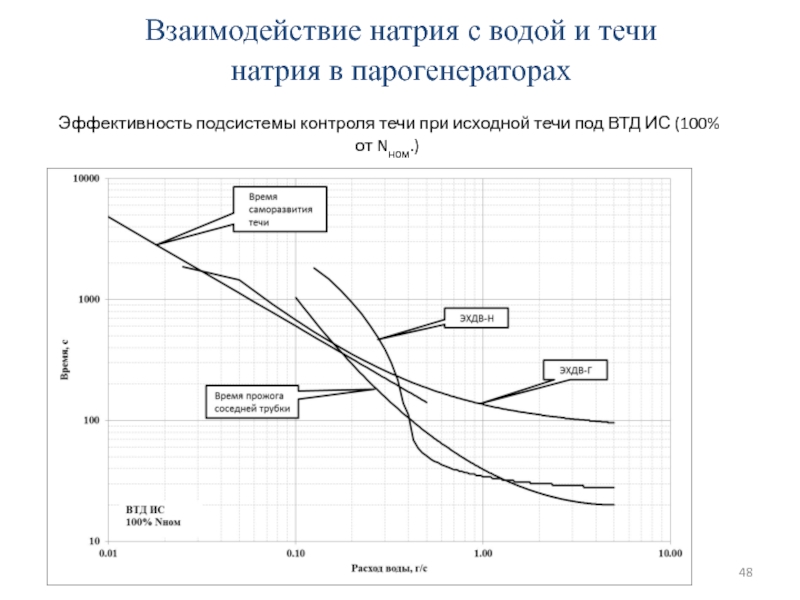

- 48. Эффективность подсистемы контроля течи при исходной течи

- 49. Экспериментально изучены процессы при истечении ЩМТ из

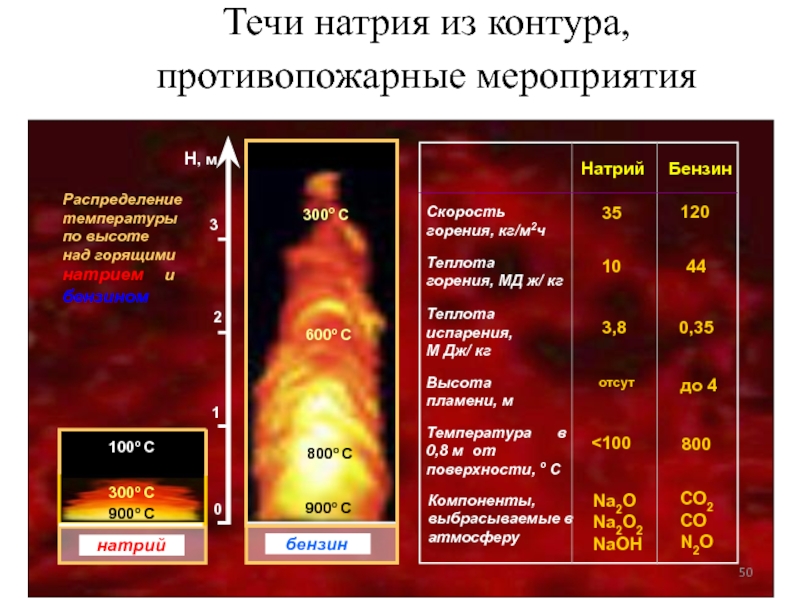

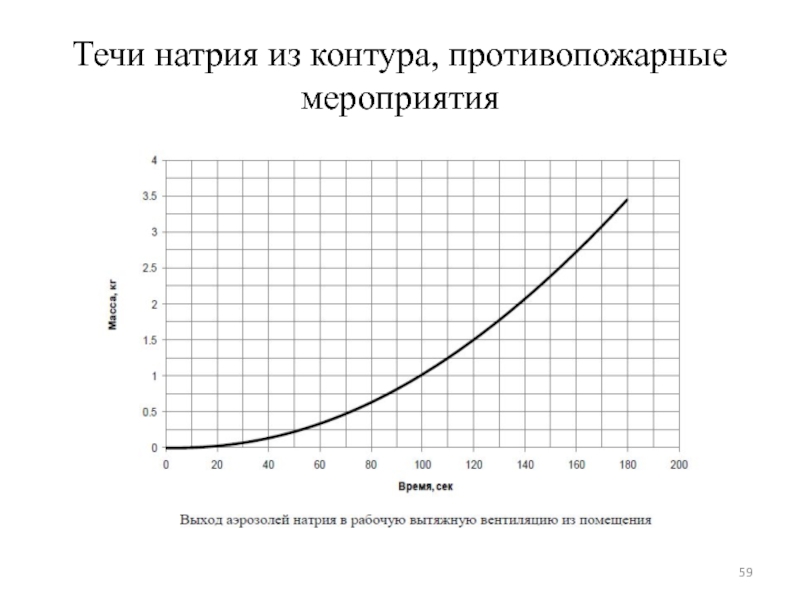

- 50. 900о C300о C100о CТечи натрия из контура, противопожарные мероприятия

- 51. Основные характеристики горения натрия и образующихся аэрозолей:скорость

- 52. Основной задачей, стоящей перед системой пожарной безопасности

- 53. Перечень систем обнаружения течей и горения натрия:–

- 54. Основные принципы локализации натриевого пожара : –

- 55. Течи натрия из контура, противопожарные мероприятия Технологические помещения

- 56. Течи натрия из контура, противопожарные мероприятия При анализе

- 57. Течи натрия из контура, противопожарные мероприятияТемпература газа в помещении

- 58. Течи натрия из контура, противопожарные мероприятия1 –

- 59. Течи натрия из контура, противопожарные мероприятия

- 60. Скачать презентанцию

Слайды и текст этой презентации

Слайд 2Из истории натриевой лаборатории

1954 г. - организован теплофизический отдел (В.И.

Субботин);

1956 г. - начаты работы по системам очистки и контроля

примесей в натрии и сплаве натрий-калий;1958 г. - выданы рекомендации для установки БР-10;

1960 г. - начало работ по обеспечению проектирования БН-350;

1964 - 1965 гг. - организована натриевая лаборатория (Ф.А. Козлов);

1971 г. - выданы рекомендации для установки БН-600;

1975 - 1985 гг. - проведены исследования системы углерод-натрий-конструкционный материал;

1983 - 1984 гг. - разработано и выпущено руководство-рекомендации "Натрий - теплоноситель ЯЭУ с реакторами на быстрых нейтронах";

1984 г. - создан экспериментальный стенд "Протва";

1989 г. - создан экспериментальный стенд "Ирина";

1990 г. - создан экспериментальный стенд "Плутон";

1992 - 1993 гг. - выполнены НИР в связи с аварийным попаданием масла в первый контур PFR;

1998 г. - завершен комплекс исследований по массопереносу трития в натриевых контурах ЯЭУ;

1999 г. - завершены исследования по формированию отложений на поверхности газовых полостей в контурах с натрием;

2000 г. - разработан компьютерный код для расчета массопереноса продуктов коррозии в неизотермическом натриевом контуре.

2001 – 2011 г. – участие в разработках по созданию перспективных ЯЭУ с реакторами на быстрых нейтронах с натриевым охлаждением.

Слайд 3Основные положения технологии натрия как теплоносителя реакторов на быстрых нейтронах

Разделы

натриевой технологии

Физико-химические процессы в натрии

Очистка натрия от примесей

Контроль содержания примесей

в натрииОборудование натриевых контуров

Натриевые пожары

Отмывка оборудования от натрия

Утилизация отходов натрия.

Основной задачей, стоящей перед натриевой технологией в ядерной энергетике, является повышение экономической эффективности и надежности, безопасности ЯЭУ с реакторами на быстрых нейтронах. Ее решение может быть обеспечено за счет поддержания надлежащего качества натриевого теплоносителя в контурах ЯЭУ, проведения работ с учетом закономерностей поведения различных примесей (включая радионуклиды) в контурных условиях и технологических операциях после извлечения оборудования из контура.

Слайд 4Основные положения технологии натрия как теплоносителя реакторов на быстрых нейтронах

Необходимые

знания

1. Ядерно-физические свойства натрия.

2. Термодинамические свойства конденсированной фазы натрия

и его основных соединений (теплоемкость, энтальпия, энтропия, энергия Гиббса). 3. Теплофизические свойства натрия: Температура и теплота плавления, кипения. Плотность и термические коэффициенты на линии насыщения. Давление насыщенных паров. Поверхностное натяжение. Вязкость. Теплопроводность.

4. Термодинамические и теплофизические свойства паровой фазы натрия.

5. Химические свойства натрия и его соединений. Константы скорости реакций взаимодействия примесей в натрии.

6. Коэффициенты диффузии примесей в натрии.

7. Растворимость индивидуальных веществ и соединений в натрии.

8. Коррозионные процессы в натрии.

9. Закономерности поведения дисперсной фазы в натрии. Адгезия и трение.

10. Массоперенос в натриевых контурах.

11. Процессы при взаимодействии расплавов топлива и материалов активной зоны быстрых реакторов с натрием.

12. Источники примесей в натриевых контурах, радионуклиды.

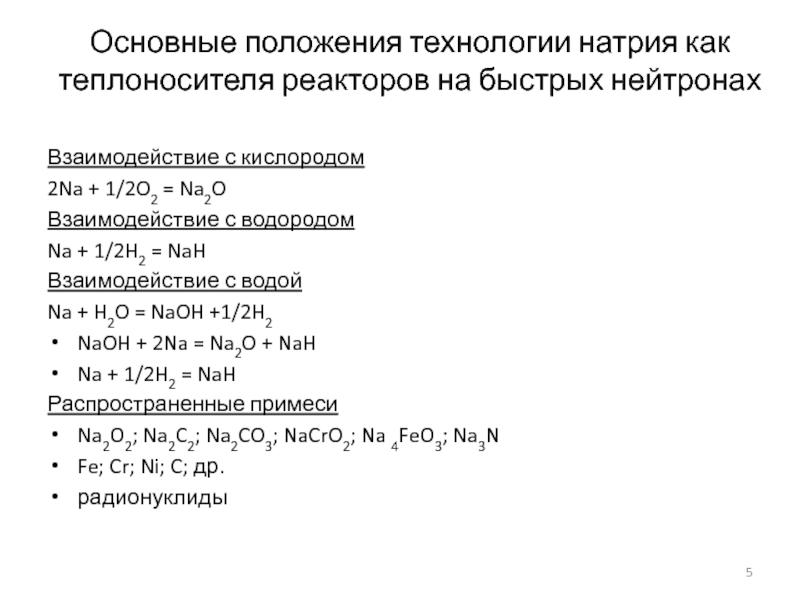

Слайд 5Основные положения технологии натрия как теплоносителя реакторов на быстрых нейтронах

Взаимодействие

с кислородом

2Na + 1/2O2 = Na2O

Взаимодействие с водородом

Na +

1/2H2 = NaHВзаимодействие с водой

Na + H2O = NaOH +1/2H2

NaOH + 2Na = Na2O + NaH

Na + 1/2H2 = NaH

Распространенные примеси

Na2O2; Na2C2; Na2CO3; NaCrO2; Na 4FeO3; Na3N

Fe; Cr; Ni; C; др.

радионуклиды

Слайд 6Допустимые концентрации примесей

Влияние примесей на:

Ядерно-физич. и тепло-гидр. характеристики АЗ

Коррозию конструкционных

материалов

Обеспечение технологических процессов и радиационной обстановки, гарантирующих безопасную эксплуатацию, включая

ППР, течь воды в ПГ, замена оборудования и пр.Определяющие факторы регламентируются ОСТОМ.

Слайд 7Требования к качеству реакторного натрия

Требования по чистоте реакторного натрия и

содержание примесей в теплоносителе БН-600 (1 млн-1 = 1 ppm

= 10-6 кг/кг)10

Олово

20

20

<

20

<

20

11

Кислород

50

10

2

2

12

Водород

-

0,5

не измер.

0,02

13

Цезий, МБк/кг

-

185

176

-

Слайд 8Технические требования по ограничению примесей в натрии реакторной чистоты

Уровень кислорода

в натриевом контуре в основном определяется температурой натрия на выходе

из холодной ловушки, которая вполне устойчиво работает при температуре 120-130 оС, что соответствует концентрации насыщения кислорода на уровне 1,5-2 ppm. На этом уровне и следует поддерживать концентрацию кислорода в натрии, чтобы свести к минимуму коррозию сталей, однако, учитывая различные ситуации с возможным поступлением кислорода во время ремонтов и разгерметизации контуров, содержание кислорода в натрии ограничено в ОСТе нормой 10 ppm.Водород оказывает меньшее коррозионное воздействие на конструкционные материалы, чем кислород, однако совместное воздействие этих примесей приводит к возрастанию коррозии сталей. Так, скорость растворения перлитных сталей при 400 оС увеличилась в 2 раза при добавлении в натрий примеси водорода по сравнению со средой, содержащей только кислород, и в 1,6 раза – для аустенитных сталей. Основываясь на подходе, аналогичном для кислорода, норма содержания в ОСТе для водорода установлена 0,5ppm.

Присутствие примеси углерода в жидкометаллических контурах приводит к науглероживанию сталей аустенитного класса и к обезуглероживанию сталей перлитного класса. Оба эти процесса влияют на механические свойства сталей, в частности, науглероживание вызывает охрупчивание поверхностного слоя стали и снижение ее пластичности, а обезуглероживание приводит к снижению длительной прочности стали. Исходя из допустимости снижения прочностных характеристик стали на 10% в процессе эксплуатации реакторной установки, рекомендованы следующие нормы содержания углерода в натрии:

- для I контура 16 ppm, в т.ч. не более 4,5 ppm в виде соединений с водородом,

- для II контура 50 ppm, в т.ч. не более 15 ppm в виде соединений с водородом.

На стадии поставки натрия с завода на АЭС содержание углерода не должно превышать 30 ppm.

Соединения азота, присутствующие в натрии, при определенных условиях вызывают азотирование сталей, в результате происходит упрочнение материала и снижение его пластических свойств. Изменение пластичности сталей аустенитного класса зависит от рабочей температуры, времени выдержки и парциального давления азота (в степени 0,5). Величина допустимого содержания азота в натрии, определяемая данными параметрами, а также состоянием конструкционного материала, лимитирована 10 ppm.

Другие примеси, включенные в ОСТ (см. таблицу), не оказывают непосредственного влияния на безопасность реактора, однако могут ухудшать свойства теплоносителя. К таким примесям относятся: калий, кальций, хлор, железо, кремний, олово, висмут.

Слайд 9Технические требования по ограничению примесей в натрии реакторной чистоты

Ограничение содержания

калия обусловлено двумя факторами:

активацией калия в активной зоне реактора за

счет (n, p) реакции с образованием аргона-41, имеющего жесткое гамма-излучение;способностью усиливать перенос углерода от источника к хромоникелевым сталям типа Х18Н10Т.

При содержании калия в натрии I контура 1000 ppm активность Аr41 в натрии быстрого реактора типа БН-600 составит ~1,8107 Бк/л; эта величина сравнима с активностью долгоживущего продукта деления Кr88 при разгерметизации 0,1% твэл в активной зоне. Из соображений радиационной безопасности целесообразно стремиться к снижению концентрации калия в 5-10 раз, чтобы уменьшить вклад Аr41 в общую газовую активность реактора. Исходя из приведенных выше соображений, содержание калия в натрии I контура рекомендовано ограничить величиной 200 ppm, в натрии II контура – величиной 1000 ppm.

Превышение содержания кальция и бария в натриевом теплоносителе выше допустимой нормы приводит к ухудшению технологических и теплофизических свойств теплоносителя (высаждение труднорастворимых частиц оксидов кальция, бария на стенки, ухудшение теплообмена). С другой стороны, кальций и барий оказывают влияние на перенос углерода в системе аустенитная сталь – натрий - перлитная сталь. Исходя из практики эксплуатации натриевых контуров, норма содержания кальция и бария в ОСТе установлена 10 ppm.

Примеси железа в соединении с кислородом образуют нерастворимые продукты коррозии (ферриты типа NaFeO2), отрицательно влияющие на теплофизические и технологические свойства теплоносителя. В районе повышенных температур (активная зона) происходит образование продуктов коррозии, а в зоне пониженных температур – их высаждение.

Учитывая возможность образования и высаждения продуктов коррозии на теплообменных поверхностях и в узких проходных сечениях, содержание железа в натрии ограничено величиной 50 ppm.

Слайд 10Технические требования по ограничению примесей в натрии реакторной чистоты

Отрицательное влияние

примеси хлора на свойства натрия как теплоносителя связано с возможностью

ухудшения коррозионных и технологических свойств натрия, концентрация его в соответствии с ОСТом не должна превышать величины 30 ppm.Ограничение содержания кремния в натрии связано с возможностью высаждения его соединений (силицидов типа FeSi) на поверхностях оборудования, а также с взаимодействием с конструкционными материалами, приводящими к изменению их механических свойств. Норма содержания кремния в ОСТе установлена 10 ppm.

Ограничение содержания примесей висмута и олова связано с возможностью их активации в реакторе. Кроме того, примесь олова влияет на охрупчивание сталей. Содержание этих примесей ограничено величиной 10 ppm.

Из радиоактивных примесей ограничению в натрии подлежит цезий-137, определяющий радиационную обстановку первого контура после распада натрия-24. Цезий-137 загрязняет натриевый теплоноситель в результате разгерметизации тепловыделяющих элементов. Высаждается цезий в основном в газовых полостях, а также на поверхностях оборудования и трубопроводов. Норма по нуклиду цезия (185 МБк/кг) связана с недопущением переоблучения персонала в процессе производства ремонтных работ на оборудовании I контура.

Слайд 11Контур для охлаждающего натрия должен удовлетворять всем требованиям, предъявляемым к

установкам со щелочными металлами. (Правила устройства и безопасной эксплуатации установок,

работающих со щелочными металлами.)Основными элементами этого контура являются:

расширительный и сливной баки,

циркуляционный насос,

теплообменники,

нагреватели и тепловая изоляция,

арматура и трубопроводы,

устройства очистки (холодная или диффузионная ловушка, др.),

приборы контроля качества натрия (пробковый индикатор или электрохимические датчики кислорода и водорода, пробковый индикатор, др.),

контрольно-измерительная аппаратура и автоматика,

газо-вакуумная система.

Необходимо наличие системы автоматического контроля утечек металла и пожаротушения.

Газовые полости контура должны сообщаться с газовакуумной системой, включающей соответствующие измерители давления газа.

Конструкция контура должна обеспечивать оперативный слив из него всего металла за исключением специальных устройств.

Технологическое оборудование должно размещаться в отдельных боксах или за защитным ограждением.

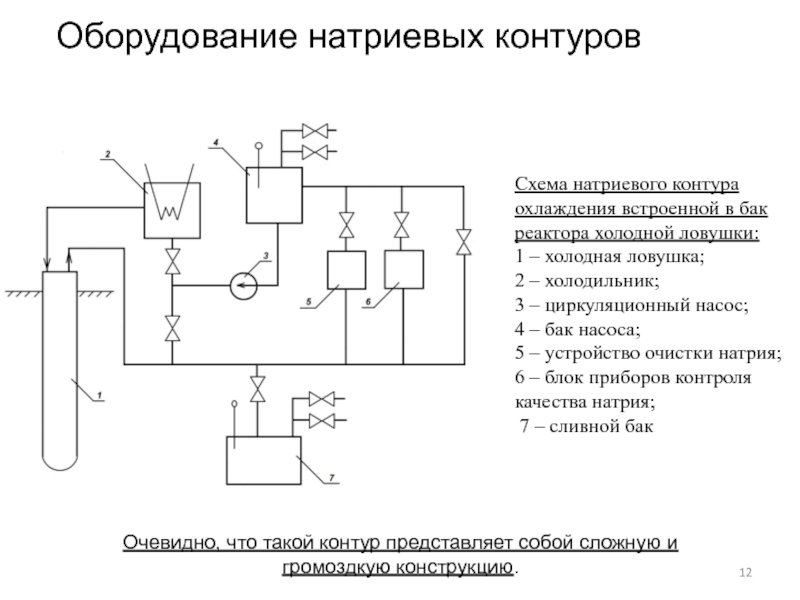

Оборудование натриевых контуров

Слайд 12

Очевидно, что такой контур представляет собой сложную и громоздкую конструкцию.

Схема натриевого контура охлаждения встроенной в бак реактора холодной ловушки:

1 – холодная ловушка;

2 – холодильник;

3 – циркуляционный насос;

4 – бак насоса;

5 – устройство очистки натрия;

6 – блок приборов контроля качества натрия; 7 – сливной бак

Оборудование натриевых контуров

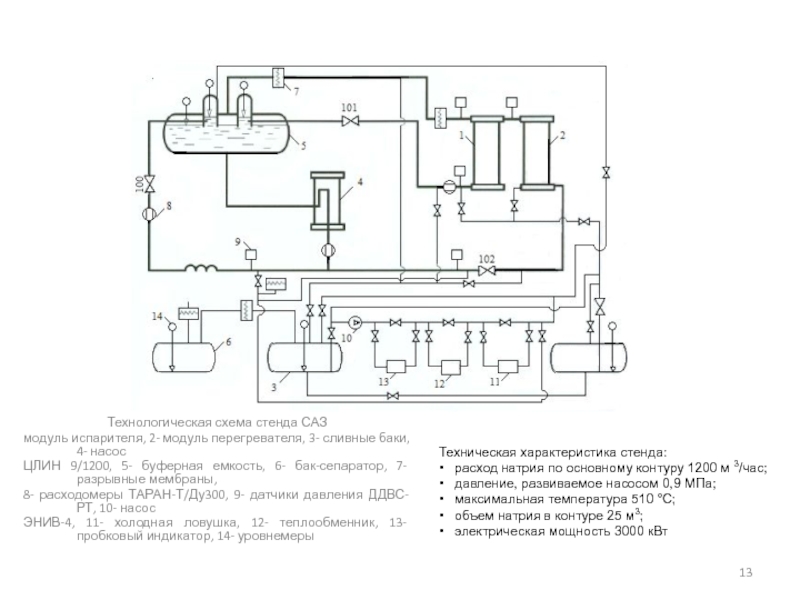

Слайд 13Технологическая схема стенда САЗ

модуль испарителя, 2- модуль перегревателя, 3- сливные

баки, 4- насос

ЦЛИН 9/1200, 5- буферная емкость, 6- бак-сепаратор,

7- разрывные мембраны, 8- расходомеры ТАРАН-Т/Ду300, 9- датчики давления ДДВС-РТ, 10- насос

ЭНИВ-4, 11- холодная ловушка, 12- теплообменник, 13- пробковый индикатор, 14- уровнемеры

Техническая характеристика стенда:

• расход натрия по основному контуру 1200 м 3/час;

• давление, развиваемое насосом 0,9 МПа;

• максимальная температура 510 °С;

• объем натрия в контуре 25 м3;

• электрическая мощность 3000 кВт

Слайд 151 - Шахта; 2 - Корпус; 3 - Главный циркуляционный насос

1 контура; 4 - Электродвигатель насоса; 5 - Большая поворотная

пробка; 6 - Радиационная защита; 7 - Теплообменник "натрий-натрий"; 8 - Центральная поворотная колонна с механизмами СУЗ; 9 - Активная зона.Слайд 20Этапы разработки встроенных холодных ловушек (ХЛ)

Создание 3-х мерной математической модели

массопереноса примесей в ХЛ.

Экспериментальное определение констант, характеризующих массоперенос в ХЛ.

Проведение

расчетов для конкретных моделей ХЛ.Верификация расчетных данных на экспериментальных моделях.

Корректировка математической модели и расчетной программы.

Проведение оптимизационных расчетов. Определение параметров рабочей ХЛ.

Разработка КД и изготовление макета ХЛ.

Испытания полномасштабного макета встроенной ХЛ.

Оптимизация встроенной холодной ловушки БН-1200 включало решение следующих основных вопросов:

1) обоснование требований по производительности и емкости;

2) определение необходимого объема ХЛ и параметров их эксплуатации: расход натрия через ловушку, температура натрия на входе и выходе из холодной ловушки;

3) расчет необходимых поверхностей, обеспечивающих заданный теплосъем в ХЛ, с использованием инженерных методик;

4) оптимизация размещения поверхностей тепломассообмена в ХЛ и параметров струи натрия на входе в изотермический отстойник с использованием разрабатываемых кодов.

Слайд 21Петля парогенератора БН-1200

1 – испаритель-пароперегреватель; 2 – промпароперегреватель; 3 –

буферная емкость; 4 – ГЦН; 5 – ПТО.

Слайд 24Эскизы оборудования РУ БН-1200: а) теплообменник промежуточный РНАТ.065113.012; б) главный

циркуляционный насос второго контура РНАТ.062623.006

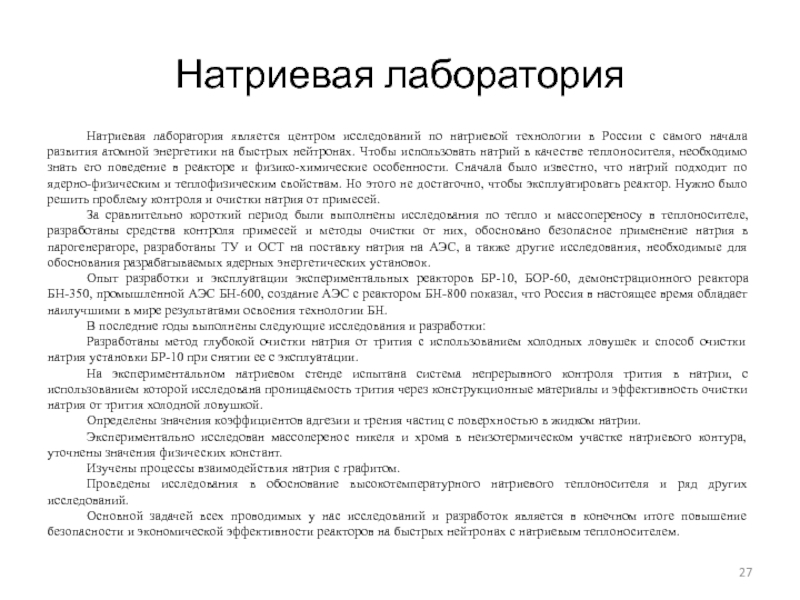

Слайд 27Натриевая лаборатория

Натриевая лаборатория является центром исследований по натриевой технологии в

России с самого начала развития атомной энергетики на быстрых нейтронах.

Чтобы использовать натрий в качестве теплоносителя, необходимо знать его поведение в реакторе и физико-химические особенности. Сначала было известно, что натрий подходит по ядерно-физическим и теплофизическим свойствам. Но этого не достаточно, чтобы эксплуатировать реактор. Нужно было решить проблему контроля и очистки натрия от примесей.За сравнительно короткий период были выполнены исследования по тепло и массопереносу в теплоносителе, разработаны средства контроля примесей и методы очистки от них, обосновано безопасное применение натрия в парогенераторе, разработаны ТУ и ОСТ на поставку натрия на АЭС, а также другие исследования, необходимые для обоснования разрабатываемых ядерных энергетических установок.

Опыт разработки и эксплуатации экспериментальных реакторов БР-10, БОР-60, демонстрационного реактора БН-350, промышленной АЭС БН-600, создание АЭС с реактором БН-800 показал, что Россия в настоящее время обладает наилучшими в мире результатами освоения технологии БН.

В последние годы выполнены следующие исследования и разработки:

Разработаны метод глубокой очистки натрия от трития с использованием холодных ловушек и способ очистки натрия установки БР-10 при снятии ее с эксплуатации.

На экспериментальном натриевом стенде испытана система непрерывного контроля трития в натрии, с использованием которой исследована проницаемость трития через конструкционные материалы и эффективность очистки натрия от трития холодной ловушкой.

Определены значения коэффициентов адгезии и трения частиц с поверхностью в жидком натрии.

Экспериментально исследован массоперенос никеля и хрома в неизотермическом участке натриевого контура, уточнены значения физических констант.

Изучены процессы взаимодействия натрия с графитом.

Проведены исследования в обоснование высокотемпературного натриевого теплоносителя и ряд других исследований.

Основной задачей всех проводимых у нас исследований и разработок является в конечном итоге повышение безопасности и экономической эффективности реакторов на быстрых нейтронах с натриевым теплоносителем.

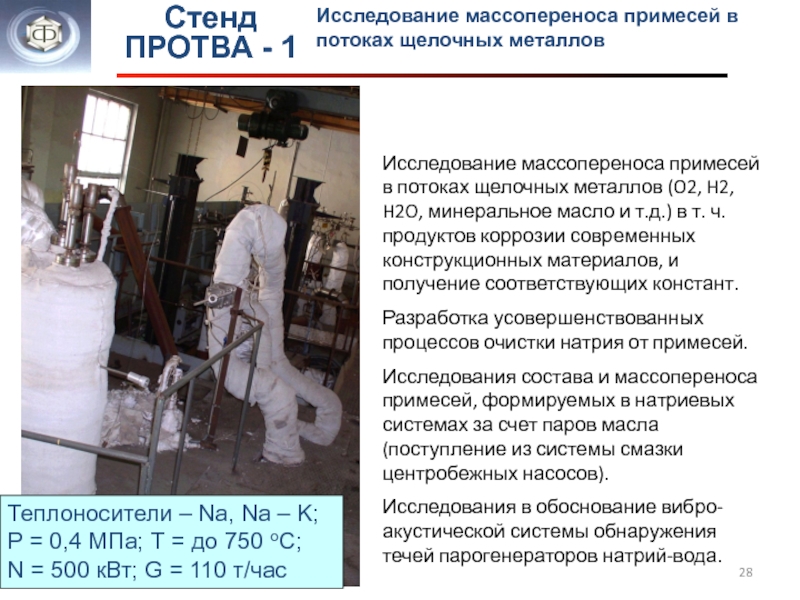

Слайд 28Исследование массопереноса примесей в потоках щелочных металлов (O2, H2, H2O,

минеральное масло и т.д.) в т. ч. продуктов коррозии современных

конструкционных материалов, и получение соответствующих констант. Разработка усовершенствованных процессов очистки натрия от примесей. Исследования состава и массопереноса примесей, формируемых в натриевых системах за счет паров масла (поступление из системы смазки центробежных насосов). Исследования в обоснование вибро-акустической системы обнаружения течей парогенераторов натрий-вода.Стенд

ПРОТВА - 1

Исследование массопереноса примесей в потоках щелочных металлов

Теплоносители – Na, Na – K;

Р = 0,4 МПа; Т = до 750 оС;

N = 500 кВт; G = 110 т/час

Слайд 29Стенд

ПРОТВА-2

Исследование кинетики реакции Na с веществами. Тестирование аппаратуры

контроля примесей в Na

Разработка усовершенствованного

индикатора водорода в натрии.

Оперативная

проверка чувствительности и калибровка

приборов контроля водорода в

натрии и защитном газе.

Исследования развития малых

течей воды в натрий для материала

теплообменных трубок

парогенераторов быстрых реакторов и разрабока соответствующих рекомендаций.

Исследования кинетики

взаимодействия с натрием и

состава отложений, формируемых

в газовых полостях натриевых систем.

Теплоноситель – Na;

Р = 0,6 МПа; Т = до 550 оС;

N = 500 кВт; G = 50 т/час

Слайд 30Стенд СИД

Исследование массопереноса

углеродосодержащих примесей в Na

Исследование поведения системы натрий-примесь-конструкционный

материал при переходе к повышенным параметрам

теплоносителя (до 950 0С)

и разработка соответствующих рекомендаций по технологии натрия для перспективных ЯЭУ.Исследование массопереноса

углеродосодержащих примесей в натрии.

Отработка современных методов контроля неметаллических примесей (азот, кислород, водород, углерод) в натрии и разработка соответствующей аппаратуры.

Отработка технологии очистки промышленного натрия от кальция и углерода перед его загрузкой в БР.

Теплоносители – Na, Na – K;

Р = 0,6 МПа; Т = до 700 оС;

N = 200 кВт; G = 10 т/час

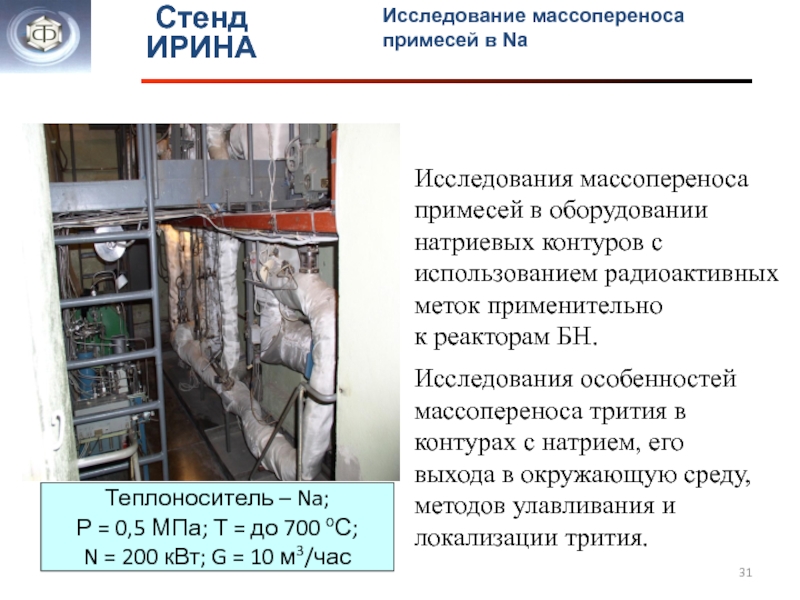

Слайд 31Теплоноситель – Na; Р = 0,5 МПа; Т = до

700 оС;

N = 200 кВт; G = 10 м3/час

Стенд

ИРИНАИсследование массопереноса

примесей в Na

Исследования массопереноса примесей в оборудовании натриевых контуров с использованием радиоактивных меток применительно

к реакторам БН.

Исследования особенностей массопереноса трития в

контурах с натрием, его

выхода в окружающую среду, методов улавливания и локализации трития.

Слайд 32Исследования термического взаимодействия кориума

с натрием

Экспериментальное

определение коэффициентов

конверсии термического

взаимодействия и

перемещения материалов

при термическом

взаимодействии имитаторов кориума с

натрием. Разработка мер по предотвращению развития

тяжелой аварии

на реакторах типа БН.

Назначение стенда

Стенд Плутон.

Теплоноситель –Na; Т = 500оС;

Р = 0,8 МПа; N = 150 кВт;

Слайд 33Экспериментальный участок

«Вращающийся диск».

Получены данные по эрозионному воздействию потоков

свинца на сталь. Исследованы методы защиты от эрозии в свинцовом

теплоносителе.Предложен метод исследования

кавитационной эрозии конструкционного материала в жидкометаллических

теплоносителях на экспериментальной установке с вращающимся цилиндром.

Слайд 34Совместимость щелочных жидкометаллических теплоносителей с конструкционными материалами

Коррозия конструкционных материалов в

натрии

Слайд 35Коррозия конструкционных материалов в натрии

Скорость коррозии хромоникелевой стали в натрии

J = 81 exp(-107200/RT) CO1,2 f, мг/(см2 ч),

где f

= 1 при V > 3 м/с; f = 0,645 V0,4 при V 3 м/с;

V - скорость потока натрия, м/с;

CO - концентрация кислорода в натрии, млн-1;

Т - температура в зоне растворения, К.

Расчеты в соответствии с этой зависимостью показывают, что при повышении температуры натрия на 100 0С ( с 650 0С до 750 0С) скорость коррозии стали возрастает примерно в 4 раза и составляет при содержании кислорода в натрии 2 млн-1 7 мкм/год; при 5 млн-1 - 25 мкм/год; при 20 млн-1 - 150 мкм/год; при 100 млн-1 - 800 мкм/год (при скорости потока натрия > 3 м/с).

Краев Н.Д., Зотов В.В., Старков О.В. Влияние скорости потока и содержания кислорода в натрии на коррозию сталей. // Kernenergie. 1978, 21. Heft 8.

Слайд 36Коррозия конструкционных материалов в натрии

Для аустенитных хромоникелевых сталей

J =

JoCo1,2 f exp(- 12900/T)

J, кг/м2.с - скорость коррозии; Jo, кг/м2.с

- коэффициент, зависящий от состава сталей; Co- концентрация кислорода в натрии, млн-1; f- коэффициент, зависящий от скорости потока натрия: f= 1 для W>Wкр; f=(W/Wкр)0,33 для WСлайд 38при повышении температуры натрия с 550 0С до 950 0С

скорость коррозии возрастает более, чем на два порядка.

скорость поступления продуктов

коррозии в натрий для реактора типа БН-600 составляет от 12кг/год до 40 кг/год при номинальном режиме работы. для аналогичной по мощности установки с максимальной температурой натрия 950 0С выход продуктов коррозии в натрий составит несколько тонн в год.

Коррозия конструкционных материалов в натрии

1 – 2 млн – 1

2 – 5 млн –1

3 – 20 млн – 1

4 – 100 млн – 1

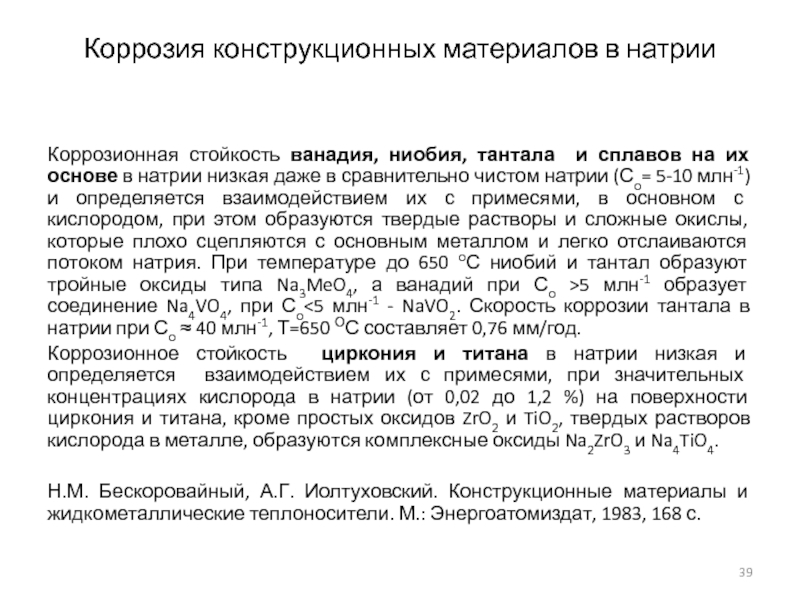

Слайд 39Коррозия конструкционных материалов в натрии

Коррозионная стойкость ванадия, ниобия, тантала и

сплавов на их основе в натрии низкая даже в сравнительно

чистом натрии (Со= 5-10 млн-1) и определяется взаимодействием их с примесями, в основном с кислородом, при этом образуются твердые растворы и сложные окислы, которые плохо сцепляются с основным металлом и легко отслаиваются потоком натрия. При температуре до 650 оС ниобий и тантал образуют тройные оксиды типа Na3MeO4, а ванадий при Со >5 млн-1 образует соединение Na4VO4, при Со<5 млн-1 - NaVO2. Скорость коррозии тантала в натрии при Со 40 млн-1, Т=650 ОС составляет 0,76 мм/год.Коррозионное стойкость циркония и титана в натрии низкая и определяется взаимодействием их с примесями, при значительных концентрациях кислорода в натрии (от 0,02 до 1,2 %) на поверхности циркония и титана, кроме простых оксидов ZrO2 и TiO2, твердых растворов кислорода в металле, образуются комплексные оксиды Na2ZrO3 и Na4TiO4.

Н.М. Бескоровайный, А.Г. Иолтуховский. Конструкционные материалы и жидкометаллические теплоносители. М.: Энергоатомиздат, 1983, 168 с.

Слайд 40Коррозия конструкционных материалов в натрии

Молибден и вольфрам имеют высокую коррозионную

стойкость в натрии, даже загрязненном кислородом, однако при повышенном содержании

в натрии углерода молибден и вольфрам могут охрупчиваться из-за образования карбидов. Скорость коррозии молибдена в потоке натрия при Со=1-4 млн-1, Т= 760 оС составила 0,038 мм/год. Простые оксиды молибдена и вольфрама в натрии не образуются, а тройные оксиды типа NaMeO6, NaMeO4 образуются только при большом содержании кислорода в натрии около 1 % вес.Слайд 41Поведение продуктов взаимодействия натрия с водой. Химическое взаимодействие натрия и

воды протекает в два этапа. На первом этапе реакция протекает

с большой скоростью с выделением газообразного водорода и тепла:Na+H2О = NaOH + ½ H2

На втором этапе происходит химическое взаимодействие продуктов первого этапа реакции с избыточным натрием (избыток натрия характерен при течах воды в условиях парогенератора с натриевым теплоносителем):

2 Na + NaOH = Na2O + NaH

Na + ½ H2 = NaH.

Тогда суммарная реакция будет иметь вид

4Na + H2O = 2NaH + Na2O.

Таким образом, взаимодействие натрия с водой – довольно сложный, многоэтапный процесс, в котором протекают последовательные реакции образования гидроксида натрия и водорода и их последующее взаимодействие с натрием. Конечная концентрация продуктов взаимодействия воды с натрием определяется условиями термодинамического равновесия, а время достижения равновесного состояния – кинетикой протекающих реакций.

Взаимодействие натрия с водой и течи натрия в парогенераторах

Слайд 42Признаками малой течи, являются увеличение концентрации примесей в теплоносителе и

наличие коррозионно-эрозионного разрушения материала в зоне течи.

Большая течь характеризуется заметными

изменениями гидродинамических (давление, расход теплоносителя) и температурных характеристик натриевого тракта.Основные особенности малых течей воды в натрий. Истечение воды в натрий с малыми расходами, процессы, его сопровождающие, и их последствия в значительной степени влияют на работоспособность и безопасность парогенератора в силу наибольшей вероятности первоначального появления этого дефекта из всего диапазона возможных.

Процессы саморазвития течей. Экспериментально обнаружено, что малые течи с расходами воды в натрий до 1 г/с склонны к саморазвитию во времени. Например, течь с расходом воды 0,02 г/с, образовавшаяся в трубке из стали типа 2 ¼ Сr 1 Mo с толщиной стенки 2,5 мм, держится на постоянном уровне в течение 10 минут, а затем резко увеличивается до нескольких граммов в секунду.

Схематично характер разрушения материала стенки в процессе саморазвития течи воды в натрий показан на рисунке. Происходит постепенное разрушение стали со стороны устья истечения воды в натрий с движением фронта разрушения вглубь теплопередающей стенки. В результате распространения зоны разрушения диаметр канала увеличивается, но количество истекающей воды контролируется размером первоначального дефекта, который со стороны воды меняется мало (период - 1). Так продолжается до тех пор, пока отверстие оставшейся перемычки-мембраны в результате коррозионно-эрозионных эффектов не начнет увеличиваться. При этом (рис. ) происходит резкий рост расхода воды (период - 2).

Взаимодействие натрия с водой и течи натрия в парогенераторах

Слайд 44Процессы коррозионно-эрозионного разрушения сталей при струйном истечении воды в натрий.

Начиная с определенного размера дефекта в теплообменной поверхности парогенератора течь

переходит в струйную. При этом образуется факел реакции взаимодействия натрия и воды, который при определенном соотношении размера дефекта и геометрических характеристик межтрубного пространства способен достигать стенки соседней трубки. Опытным путем обнаружено, что воздействие факела реакции на материал стенки трубки приводит к разрушению последнего.Расчетно-экспериментальное изучение структуры факела реакции показало, что непосредственно в месте истечения располагается высокотемпературная зона химической реакции, а завершение процесса взаимодействия реагентов происходит в «конусе» реакции, расположенном за высокотемпературной зоной.

Опытным путем установлено, что максимальная температура факела реакции достигает 1300-14000С, а температура стенки, на которую воздействует факел, 1000-12000С.

В результате экспериментальных и расчетных исследований изучен механизм разрушения материала в зоне малой течи, который можно представить следующим образом:

разогрев стенки трубки факелом реакции;

коррозия материала под воздействием гидроксида, оксида и гидрида натрия;

эрозионный вынос продуктов коррозии из района влияния факела под воздействием реакционной струи,

Разрушение стали носит эрозионно-коррозионный характер.

С учетом многофакторного характера зависимости интенсивности коррозионно-эрозионного разрушения материала разработан алгоритм расчета зоны повреждения трубного пучка.

Взаимодействие натрия с водой и течи натрия в парогенераторах

Слайд 45Большие течи воды в натрий в условиях парогенератора. Характер и

параметры процесса при больших течах воды в натрий имеют принципиальное

значение для решения вопроса о возможности создания парогенератора с одностеночным разделением теплоносителя.Обнаружено, что разрыв трубки парогенератора и истечение воды в натрий с расходом до нескольких кг/с сопровождается начальным пиком давления до нескольких десятков МПА и длительностью в несколько мс.

Установлено, что большая течь воды в натрий сопровождается значительными изменениями расхода натрия по отдельным участкам контура и локальным кратковременным повышением температуры в зоне реакции до 700-8000С.

При быстром разрушении теплообменной трубки разрушения конструкции парогенератора не происходит в силу кратковременности действия ударных всплесков давления. Длительные же, но меньшие по амплитуде колебания давления учитываются при расчете конструкции. Экспериментально обнаружена деформация элементов трубного пучка в виде изгиба отдельных трубок со стрелой прогиба, направленной преимущественно по радиусу от первоначального разрушения.

Сформулировано понятие максимальной проектной течи в парогенераторе натрий-вода – мгновенный разрыв одной трубки полным сечением.

Разработана физическая модель процесса, на этой основе создан расчетный алгоритм определения параметров натриевого и пароводяного контуров в аварийном режиме «большая течь».

Взаимодействие натрия с водой и течи натрия в парогенераторах

Слайд 46Характер разрушений парогенераторной стали 10Х2 М в зоне течи воды

в натрий

Взаимодействие натрия с водой и течи натрия в

парогенераторахСлайд 47

1Х2М;

Х18Н10Т;

ЭП-337.

Скорость разрушения канала истечения для:

При температуре натрия 300°С

скорость разрушения канала истечения в исследованных материалах существенно (более чем

в 10 раз) ниже по сравнению с температурой 450°С, а время эволюции малой течи в большую соответственно больше.В имитаторах с прослойкой из никеля время саморазвития течи увеличивается на порядок и более.

Взаимодействие натрия с водой и течи натрия в парогенераторах

Слайд 48Эффективность подсистемы контроля течи при исходной течи под ВТД ИС

(100% от Nном.)

Взаимодействие натрия с водой и течи натрия в

парогенераторахСлайд 49Экспериментально изучены процессы при истечении ЩМТ из контуров

характеристики протечек натрия

через дефекты; высокочувствительные и надежные системы обнаружения течи (вероятность больших

утечек натрия – невысокая ~10-7 1/реактор-год);закономерности горения натрия, выхода аэрозольных продуктов и их переноса в технологических помещениях и окружающей среде;

средства и системы, локализации и подавления горения и улавливания аэрозольных продуктов; системы защиты бетонных строительных конструкций;

Разработаны, верифицированы и использованы на практике методики и компьютерные программы расчета параметров горения натрия и его последствия.

Пожарная опасность натрия

температура воспламенения натрия на воздухе 180 – 200 С

1. опасность горения натрия – температурный эффект (но он ниже, чем у горючих веществ), вынос аэрозолей (Na2O, Na2CO3 , NaOH)

2. обнаружение утечек – электрическая система контроля, дымо-извещатели, контроль аэрозольной радиоактивности

3. тушение горения – пассивные средства (герметизация помещений, сливные емкости, поддоны), активные средства (порошковые огнетушители или стационарные установки, инертные газы).

4. Натрий тушат смесью азота с добавкой 4-6% об. углекислого газа; литий, калий, цезий – аргоном (в помещениях до 100 м3). Порошки ПГС-М, ПГС-3, вермикулит, РС, глинозем – для натрия; вермикулит, РС, глинозем – для калия и сплава натрий-калий; ПГС-М, ПГС-3, сухой графитовый порошок – для лития;, терморасширяющийся графит – для цезия. При небольших пожарах натрия можно использовать порошки МГС, ПГПМ, ПМГС, сухой речной песок.

5. Расходные количества: ПМГС – 5 кг/м2; МГС – 8 кг/м2; ПГПМ – 10 кг/м2; ПГС-М, ПГС-3, глинозем – 60 кг/м2.

Течи натрия из контура, противопожарные мероприятия

Слайд 51Основные характеристики горения натрия и образующихся аэрозолей:

скорость выгорания натрия зависит

от работы вентиляции и составляет 50-75 кг/м2час;

размер аэрозольных частиц

находится в пределах 0,5–40 мкм с преобладанием фракций 5–15 мкм;максимальная концентрация аэрозольных продуктов горения натрия в воздухе аварийного помещения при отключенной вентиляции не превышает 50 г/м3:

время оседания, образовавшихся аэрозольных продуктов горения натрия при выключенной вентиляции составляет ~ 20 часов;

распределение осевших аэрозолей на пол, стены, потолок составляет соответственно 80%; 18%; 2%;

при попадании струи натрия (давление 3-5 ати, температура до 500°С, время воздействия 5 мин.) на вертикальную бетонную стену практически не обнаружено видимых разрушений, а при попадании горящего натрия на горизонтальную бетонную поверхность и при времени горения на ней натрия более 10-15 минут бетон разрушается, а за время взаимодействия 1,5-2 ч происходит «выгорание» бетона на глубину 150-200 мм с выделением водорода, затем взаимодействие прекращается;

горящий натрий, стекающий с вертикальных и наклонных поверхностей, оставляет пленку в 6-8 мм, которая сгорает за 15-20 минут;

толщина теплоизоляционного слоя из термообработанного вермикулита в 100 мм обеспечивает защиту при горении натрия в течение 3-х часов. При этом температура на поверхности защищаемых конструкций не превышает 80оС.

Течи натрия из контура, противопожарные мероприятия

Слайд 52Основной задачей, стоящей перед системой пожарной безопасности помещений с натриевым

оборудованием, является защита технологических помещений с натриевым оборудованием от воздействия

опасных факторов пожара – повышения давления и температуры газовой среды помещения, повышения температур строительных конструкций. Кроме того, система пожарной безопасности должна обеспечить снижение токсического и радиационного воздействия на эксплуатационный персонал и население при возможных выбросах АПГН (аэрозольные продукты горения натрия) в помещения РУ и атмосферу при авариях, связанных с течью и горением натрия.Таким образом, основными функциями системы пожарной безопасности являются:

– обнаружение течи натрия из оборудования и трубопроводов на начальном этапе развития аварийной ситуации;

– локализация пролившегося натрия в пределах одной пожарной зоны (технологического помещения);

– очистка воздушной среды аварийного помещения от АПГН.

В составе системы пожарной безопасности помещений с натриевым оборудованием должны быть предусмотрены следующие функциональные подсистемы:

– системы обнаружения течи и горения, работа которых должна быть построена на различных физических принципах;

– пассивных систем локализации пролившегося натрия в пределах пожарной зоны (аварийного помещения);

– специальной системы вентиляции, осуществляющей направленный выброс АПГН из аварийного помещения на системы фильтрации.

Течи натрия из контура, противопожарные мероприятия

Слайд 53 Перечень систем обнаружения течей и горения натрия:

– система обнаружения дыма;

– система обнаружения замыкания электронагревателей;

– система обнаружения радиоактивных натриевых

аэрозолей (для помещений с оборудованием I контура); – система измерения температуры газовой среды помещений с натрием.

Имеется два варианта систем обнаружения течи натрия, основанных на принципе обнаружения радиоактивности:

– отбор газовых проб из контролируемого помещения, прокачка их через аэрозольный фильтр и измерение радиоактивности этого фильтра;

– измерение радиоактивности воздуха на трубопроводе вытяжной вентиляции контролируемого помещения (датчик радиометра размещается непосредственно на трубопроводе вентиляции).

Для помещений как первого, так и второго натриевых контуров предполагается также использование систем обнаружения течей и горения натрия на основе извещателей пожарных дымовых аспирационных типа VESDA, обеспечивающих отбор через систему труб с воздухозаборными отверстиями и доставку проб воздуха (аспирацию) из технологического помещения к устройству обнаружения признаков возгорания.

Течи натрия из контура, противопожарные мероприятия

Слайд 54 Основные принципы локализации натриевого пожара :

– пожарное зонирование технологических

помещений с натриевым оборудованием;

– герметизация технологических помещений с натриевым

оборудованием; – применение пассивных систем для локализации и подавления горения натрия;

– применение специальных систем вентиляции с направленным выбросом продуктов горения натрия на системы фильтрации.

Натриевое оборудование должно располагаться внутри отдельных боксов (пожарных зон), которые разделяются между собой противопожарными преградами с регламентированными пределами огнестойкости. Огнезащитные свойства ограждающих конструкций должны обеспечивать локализацию пожара внутри пожарной зоны до полного выгорания пожарной нагрузки без учета воздействия на очаг горения активных огнетушащих средств. Исходя из требований радиационной защиты, технологические помещения 1-го контура с радиоактивным натрием должны иметь железобетонные стены толщиной от 1 до 2 м. Внутри пожарных зон, в том числе в помещениях с нерадиоактивным оборудованием 2-го контура, не допускается постоянное пребывание персонала. К помещениям с натриевым оборудованием не должны примыкать непосредственно помещения с постоянным пребыванием персонала, тем более с защитными, управляющими или обеспечивающими системами безопасности.

Предусмотрена защита бетонных ограждений пожарных зон посредством установки на всех внутренних поверхностях теплоизоляции и стальной облицовки.

Течи натрия из контура, противопожарные мероприятия

Слайд 55Течи натрия из контура, противопожарные мероприятия

Технологические помещения с натриевым оборудованием

герметизируются. Требования по герметичности характеризуется следующими характеристиками: в помещениях 1-го

контура – натекание не более 1% объема воздуха помещения в час при разрежении в помещении 10 мм вод. ст., в помещениях 2-го контура – натеканием не более 5% объема воздуха помещения в час при разрежении 5 мм вод. ст.Подавление возможного горения натрия обеспечивается пассивными средствами. Вытекающий натрий попадает в поддоны с гидрозатвором – устройства с крышками специальной конструкции. Горение происходит практически только на крышках поддонов. Многочисленными опытами установлено, что сгорает 2-7% от вылившегося натрия. Принятые в проекте системы пассивного действия (поддоны) должны быть рассчитаны на весь возможный объем течи натрия.

Функционирование систем вентиляции при локализации последствий пролива и горения натрия с образованием аэрозольных продуктов горения натрия (АПГН) осуществляется следующим образом. По сигналу от системы обнаружения осуществляются переключения в системах вентиляции помещения, в котором произошла течь натрия. Открывается противопожарный клапан на воздуховоде аварийной вытяжной пожарной вентиляции, включается в работу аварийный вентилятор. Далее закрываются противопожарные клапаны на системах рабочей вытяжной и приточной вентиляции. В результате переключений вентиляции осуществляется направленный выброс аэрозольных продуктов горения натрия из помещения на специальные системы фильтрации аэрозолей.

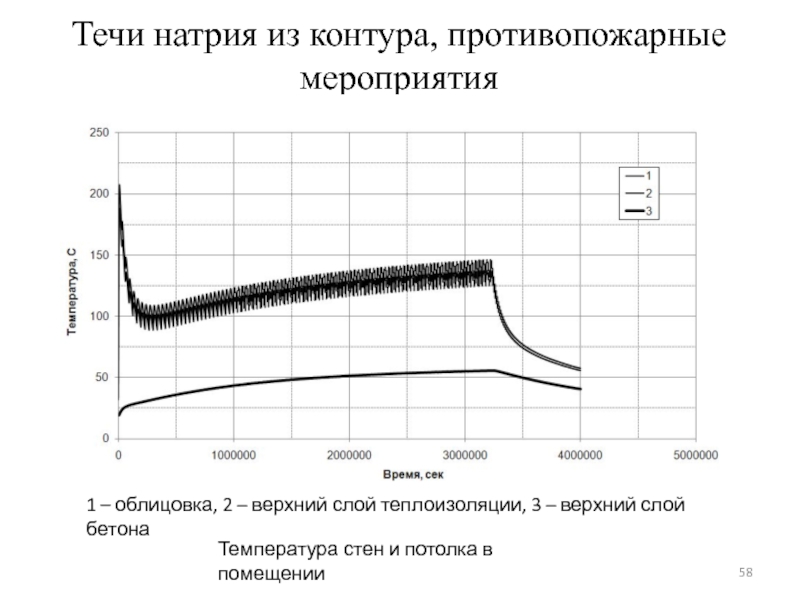

Слайд 56Течи натрия из контура, противопожарные мероприятия

При анализе МРА (максимальная расчетная

авария) в помещениях 2-го контура принималось, что дренажная арматура срабатывает

нормально после сигнала о наличии течи натрия.После срабатывания запорной и дренажной арматуры происходит дренирование натрия из аварийной петли. Время дренирования при нормальных условиях эксплуатации принималось равным 30 минут. Общая потеря теплоносителя 14, 4 м3.

Рассматривается горение натрия на поверхности, образованной крышками поддонов пожаротушения. На основе экспериментальных исследований горения натрия консервативно принимается, что на крышках поддонов сгорает 10% пролившегося натрия, 90% натрия сливается в поддоны пожаротушения. Принимается, что при горении 25% натрия переходит в аэрозоли, а 75% в виде окислов остается на крышках поддонов.

Температура пролившегося натрия в аварийных помещениях принималась с учетом данных:

– для помещения сосуда компенсатора 1-го контура – 250 С;

– для помещения трубопроводов второго контура – 355 С;

– для остальных помещений второго контура – 527 С.