Слайд 1Тема 3.2.3 Дефектация и сортировка деталей.

Слайд 2 Дефект детали – отклонение её параметров

от величин, установленных техническими условиями или рабочим чертежом.

Слайд 3 Дефект детали – отклонение её параметров

от величин, установленных техническими условиями или рабочим чертежом.

Задачи

дефектации и сортировки:

- контроль деталей для определения их технического состояния;

- сортировка деталей на три группы (годные для дальнейшего использования, подлежащие восстановлению и негодные);

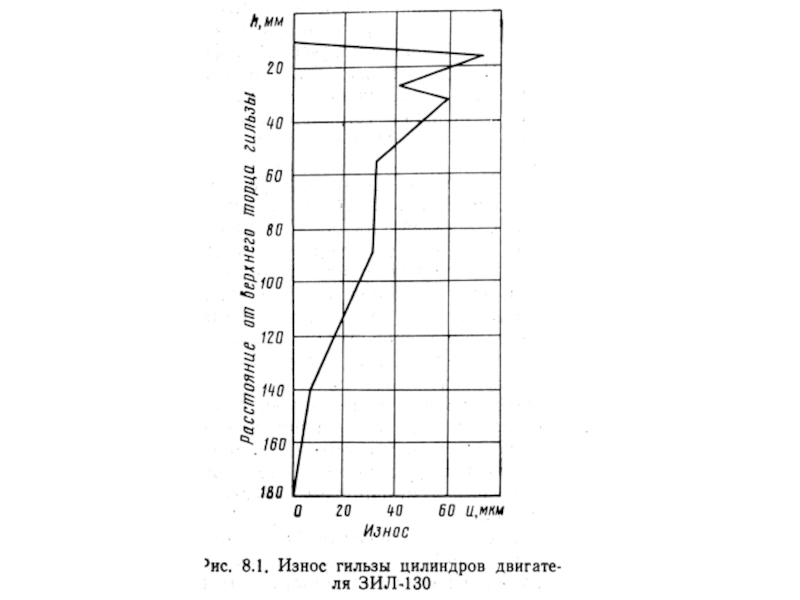

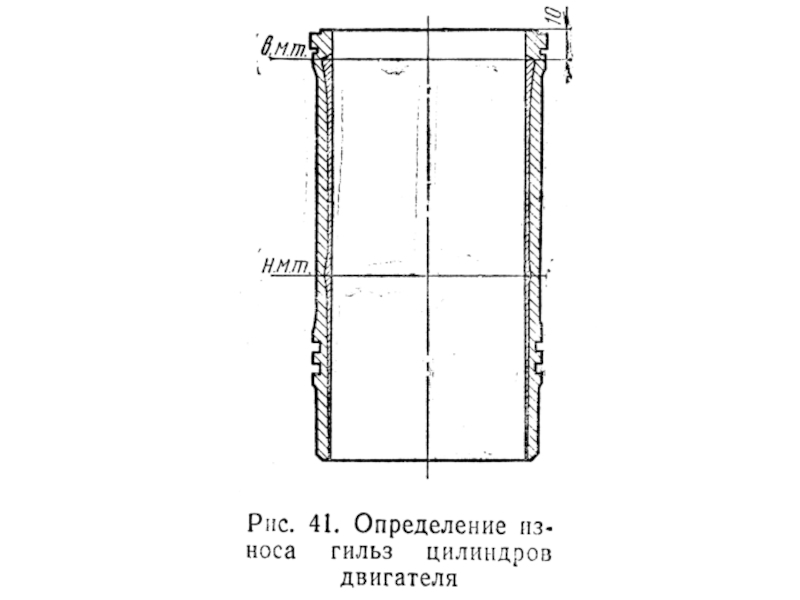

Слайд 4 Характерные дефекты деталей:

1) Изменение размеров рабочих поверхностей

(износ поверхности).

Слайд 5 Характерные дефекты деталей:

1) Изменение размеров рабочих поверхностей

(износ поверхности).

2) Нарушение точности взаимного расположения рабочих поверхностей (несоосность, непараллельность,

неперпендикулярность и т.д.).

Слайд 6 Характерные дефекты деталей:

1) Изменение размеров рабочих поверхностей

(износ поверхности).

2) Нарушение точности взаимного расположения рабочих поверхностей (несоосность, непараллельность,

неперпендикулярность и т.д.).

3) Механические повреждения (изгиб, скручивание, коробление, сколы, трещины и т.д.)

Слайд 7 4) Коррозионные повреждения.

5) Изменение физико-механических свойств материала (снижение или

увеличение твёрдости, снижение упругости и т.д.).

Слайд 8 Технические условия (ТУ) на

дефектацию деталей.

Дефектация производится согласно

ТУ.

ТУ на дефектацию составляется в виде карт, в которых указываются:

- эскиз детали с указанием мест дефектов,

- размеры

- материал

- твёрдость

- перечень возможных дефектов

- способы выявления дефектов

- допустимые размеры (без ремонта и для ремонта)

- рекомендуемые способы устранения дефектов.

Слайд 10 Методы контроля при дефектации.

Порядок работ при

дефектации:

1) Внешний осмотр.

2) Контроль взаимного расположения

рабочих поверхностей.

3)

Контроль на отсутствие скрытых

дефектов (невидимые трещины,

внутренние пороки).

4) Контроль размеров и формы рабочих

поверхностей.

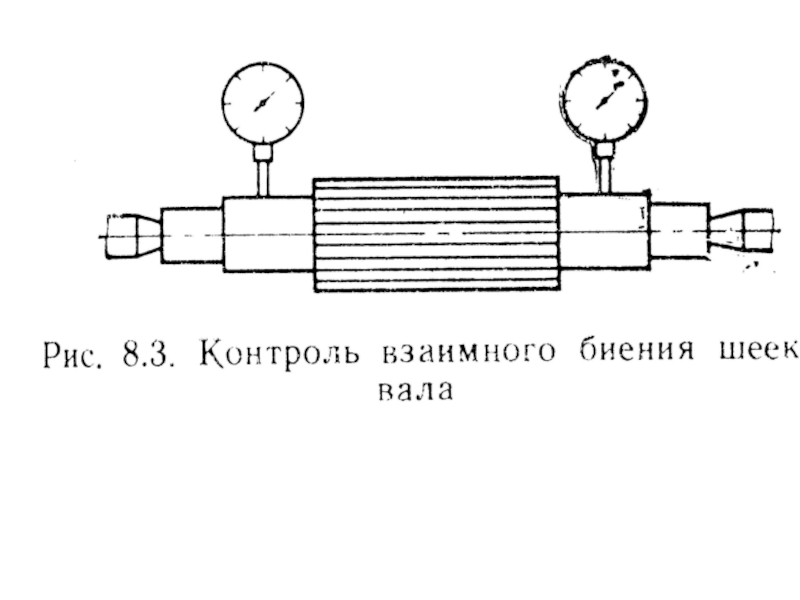

Слайд 11 Контроль взаимного расположения

рабочих поверхностей:

1)

Контроль несоосности шеек валов – замер биения шеек.

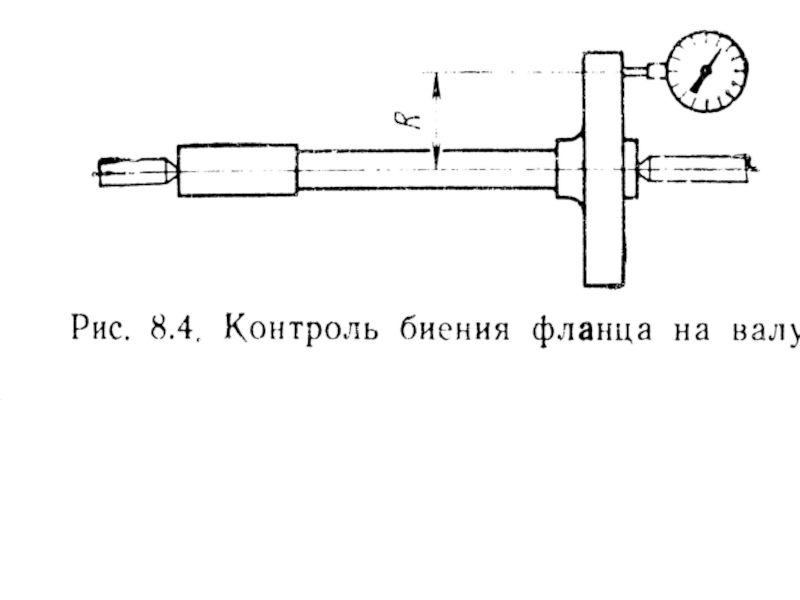

Слайд 13 Контроль взаимного расположения

рабочих поверхностей:

1) Контроль несоосности

шеек валов – замер биения шеек.

2) Контроль неперпендикулярности фланца к оси вала – замер торцевого биения.

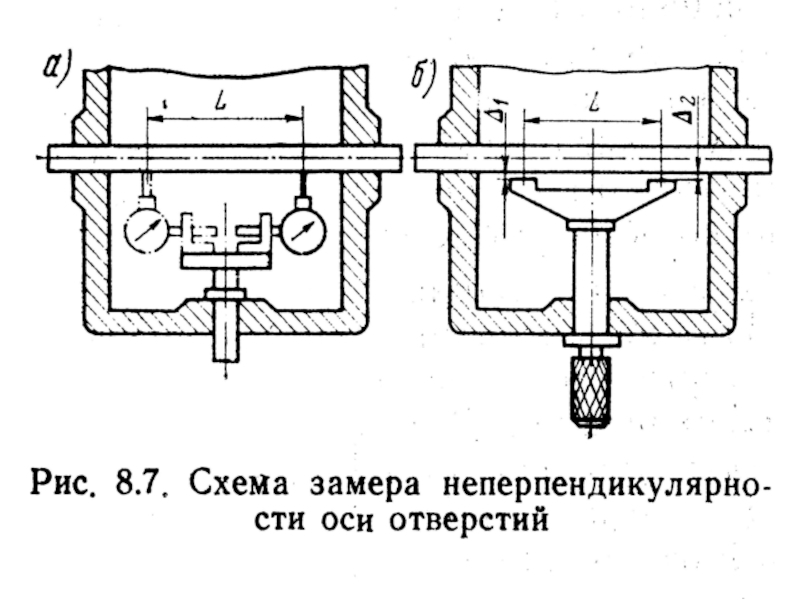

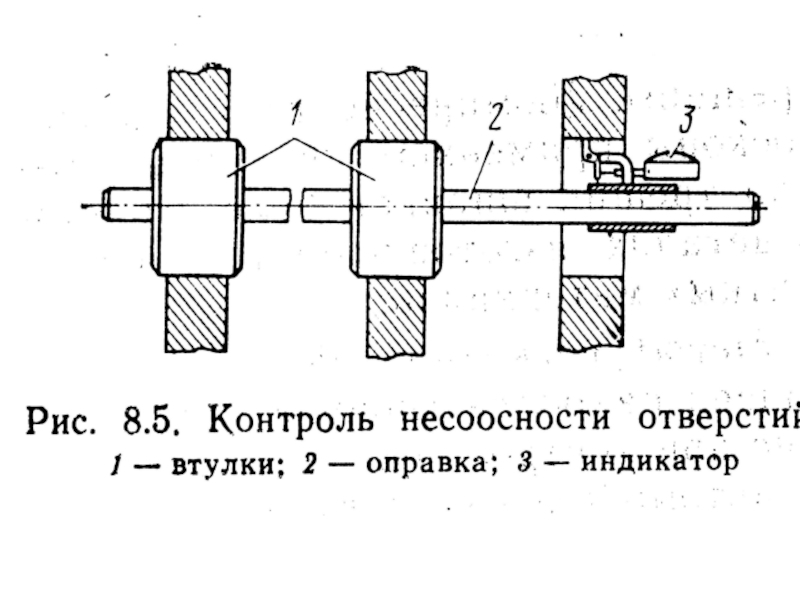

Слайд 17 Контроль взаимного расположения

рабочих поверхностей:

1) Контроль несоосности

шеек валов – замер биения шеек.

2) Контроль неперпендикулярности фланца к оси вала – замер торцевого биения.

3) Контроль несоосности отверстий – замер биения поверхности отверстий.

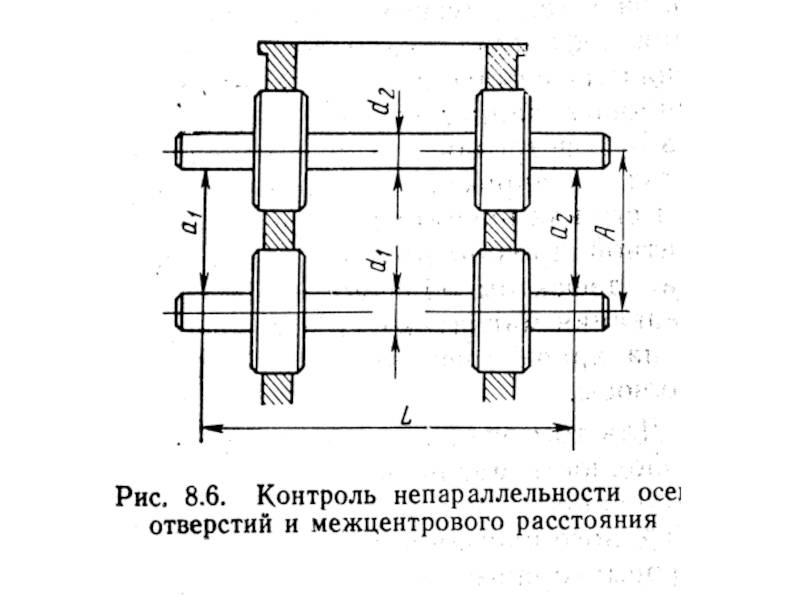

Слайд 19 Контроль взаимного расположения

рабочих поверхностей:

1) Контроль несоосности

шеек валов – замер биения шеек.

2) Контроль неперпендикулярности фланца к оси вала – замер торцевого биения.

3) Контроль несоосности отверстий – замер биения поверхности отверстий.

4) Контроль межцентрового расстояния и непараллельности осей отверстий.

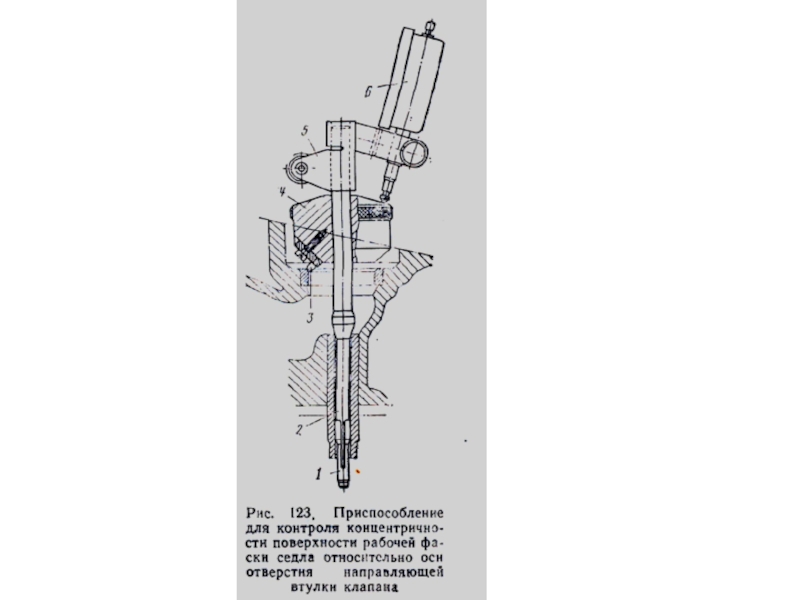

Слайд 21 Контроль взаимного расположения

рабочих поверхностей:

1) Контроль несоосности

шеек валов – замер биения шеек.

2) Контроль неперпендикулярности фланца к оси вала – замер торцевого биения.

3) Контроль несоосности отверстий – замер биения поверхности отверстий.

4) Контроль межцентрового расстояния и непараллельности осей отверстий.

5) Контроль концентричности поверхности относительно оси.

Слайд 23 Контроль нарушения свойств материала

детали:

1) Замер твёрдости

2) Замер жёсткости

Слайд 24 Контроль скрытых дефектов:

1) Метод опрессовки (гидравлической и

пневматической).

Слайд 25 Контроль скрытых дефектов:

1) Метод опрессовки (гидравлической и

пневматической).

2) Метод красок (> 20 мкм)

3) Люминесцентный метод (> 10

мкм)

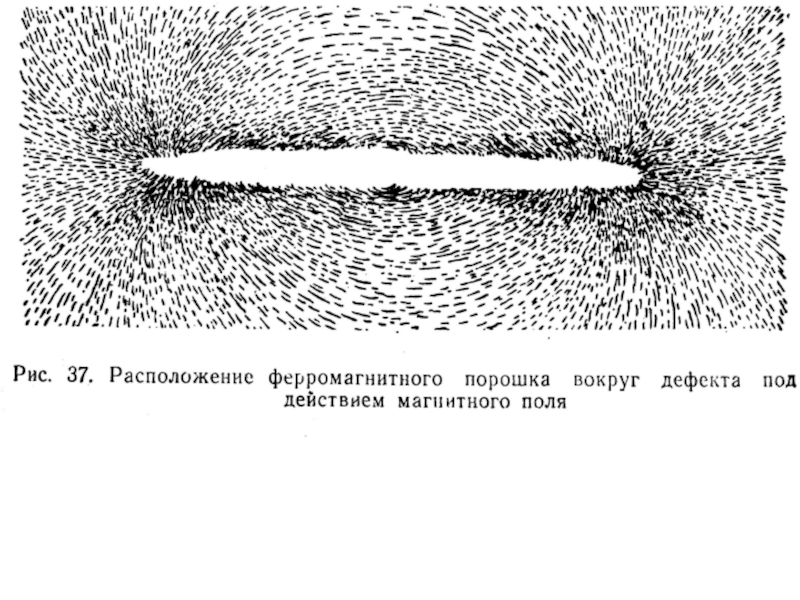

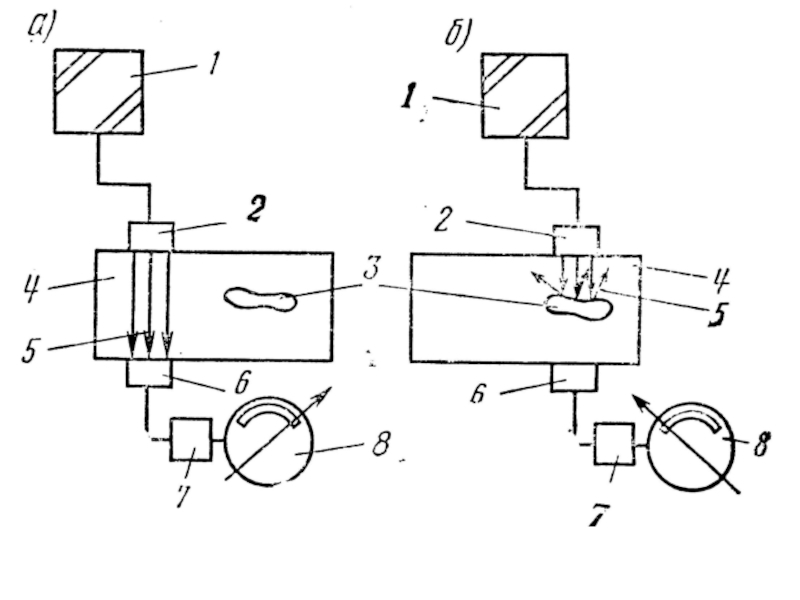

Слайд 26 Контроль скрытых дефектов:

1) Метод опрессовки (гидравлической и

пневматической).

2) Метод красок (> 20 мкм)

3) Люминесцентный метод (> 10

мкм).

4) Метод магнитной дефектоскопии.

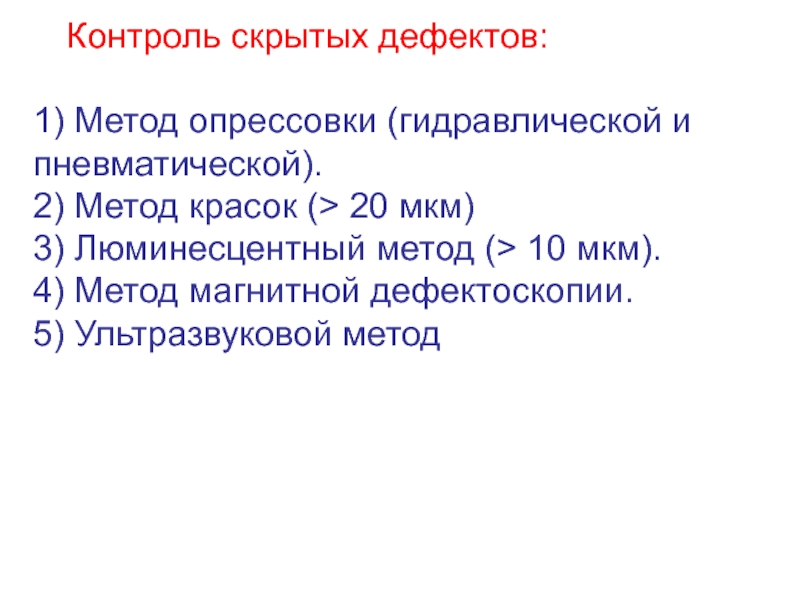

Слайд 29 Контроль скрытых дефектов:

1) Метод опрессовки (гидравлической и

пневматической).

2) Метод красок (> 20 мкм)

3) Люминесцентный метод (> 10

мкм).

4) Метод магнитной дефектоскопии.

5) Ультразвуковой метод

Слайд 31 Контроль размеров и формы рабочих

поверхностей детали.

Контроль

производится с помощью универсального и специального измерительного инструмента.

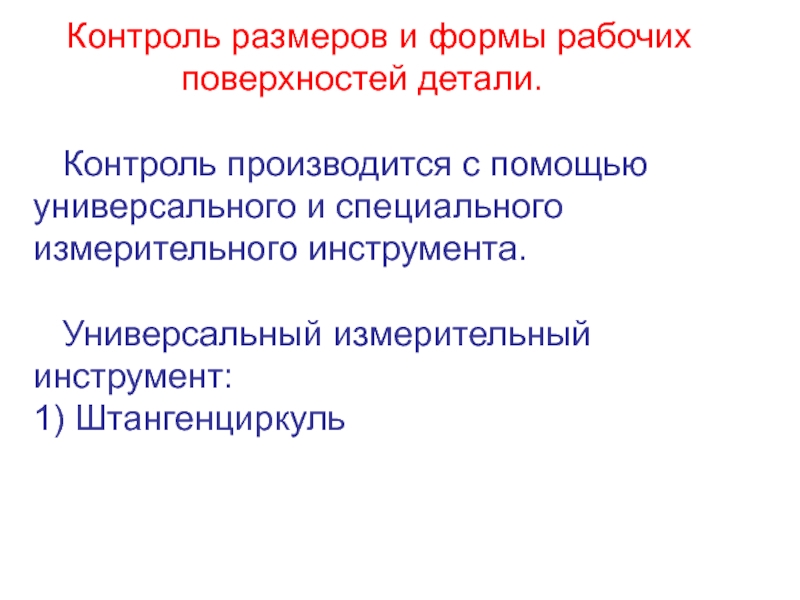

Слайд 32 Контроль размеров и формы рабочих

поверхностей детали.

Контроль

производится с помощью универсального и специального измерительного инструмента.

Универсальный измерительный инструмент:

1) Штангенциркуль

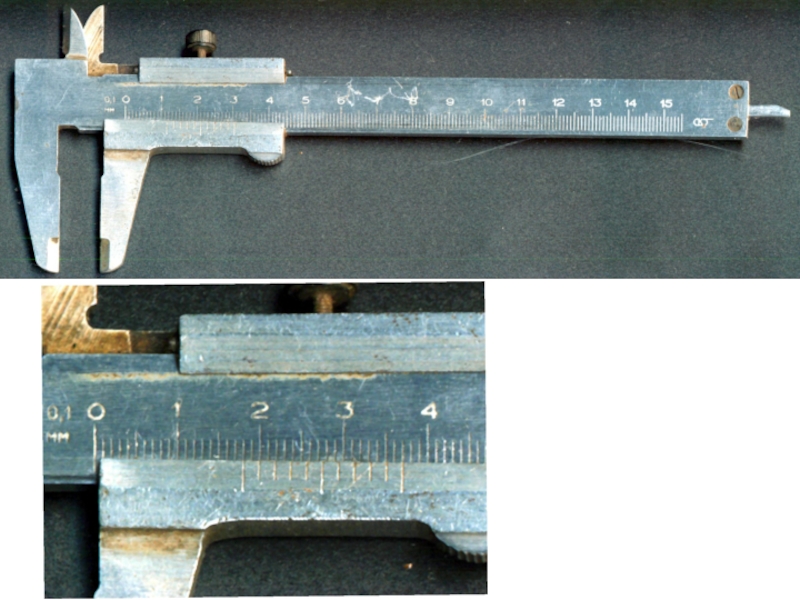

Слайд 33 Контроль размеров и формы рабочих

поверхностей детали.

Контроль

производится с помощью универсального и специального измерительного инструмента.

Универсальный измерительный инструмент:

1) Штангенциркуль (до 0,1 мм)

2) Микрометр (до 0,01 мм)

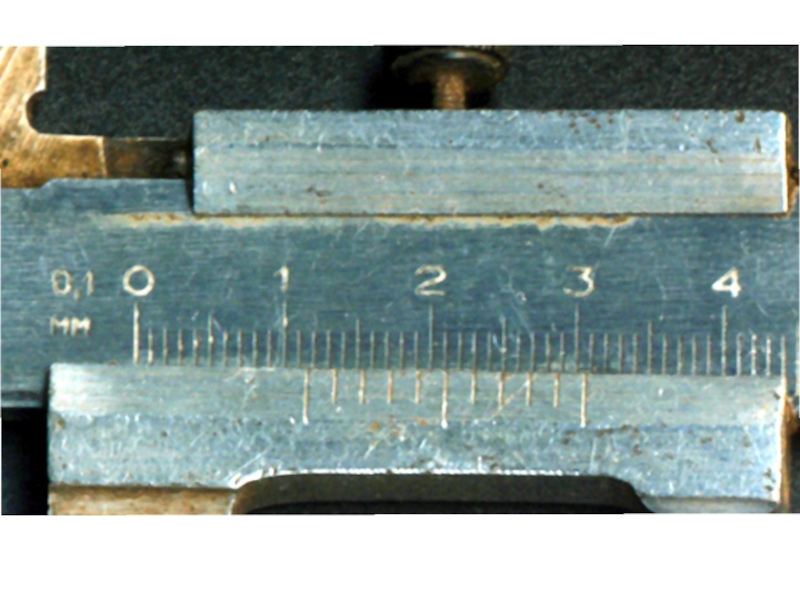

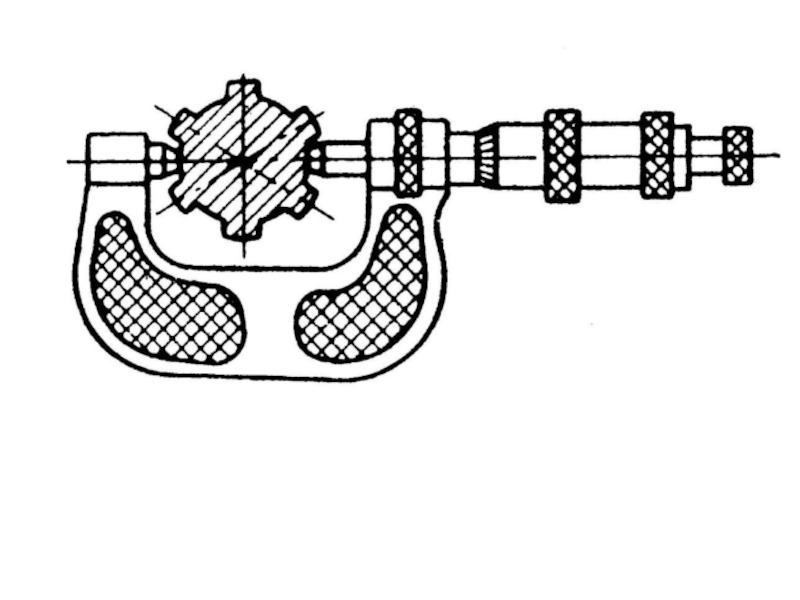

Слайд 37 Контроль размеров и формы рабочих

поверхностей детали.

Контроль

производится с помощью универсального и специального измерительного инструмента.

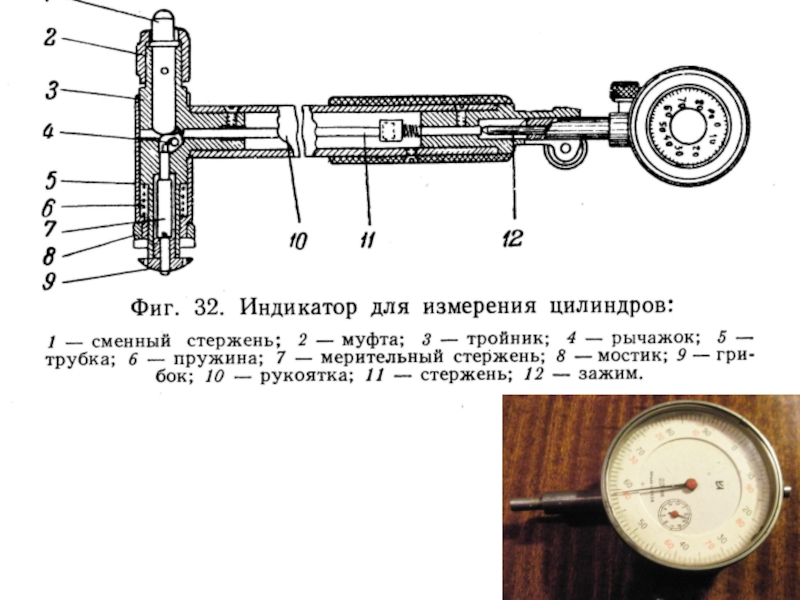

Универсальный измерительный инструмент:

1) Штангенциркуль (до 0,1 мм)

2) Микрометр (до 0,01 мм)

3) Индикаторный нутромер

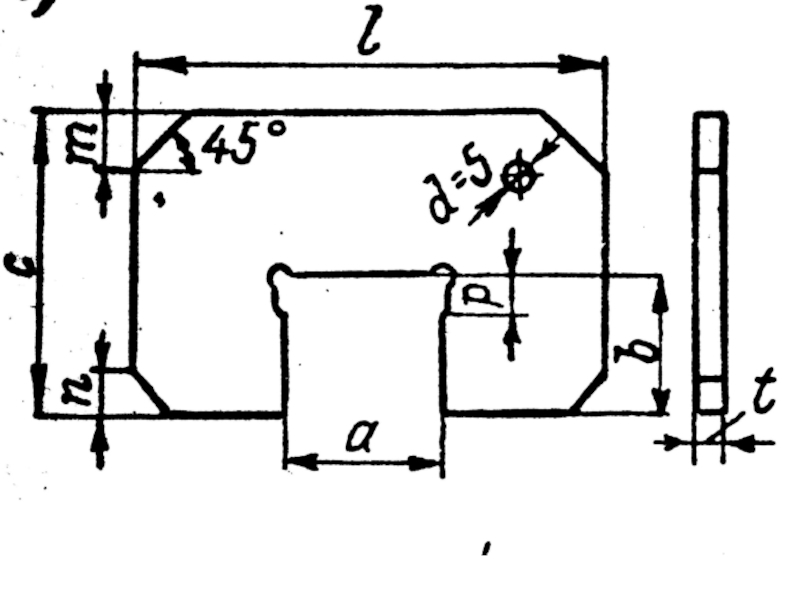

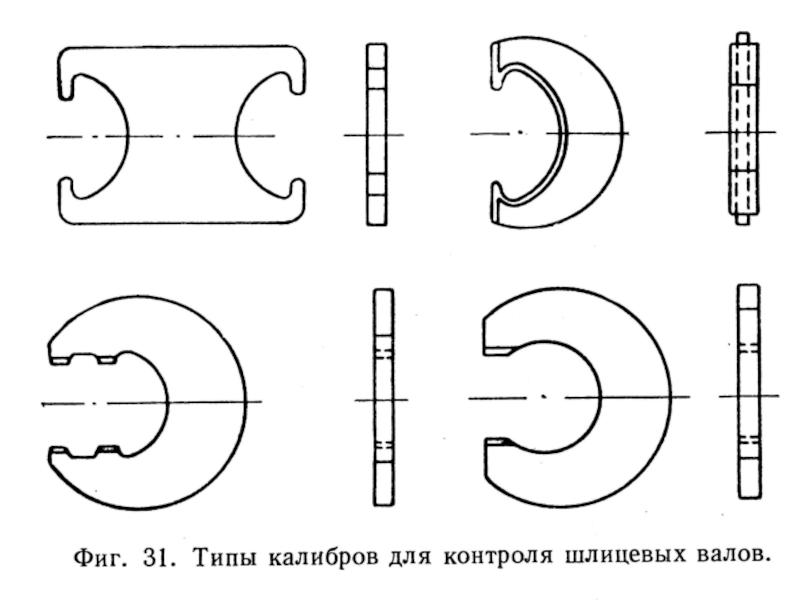

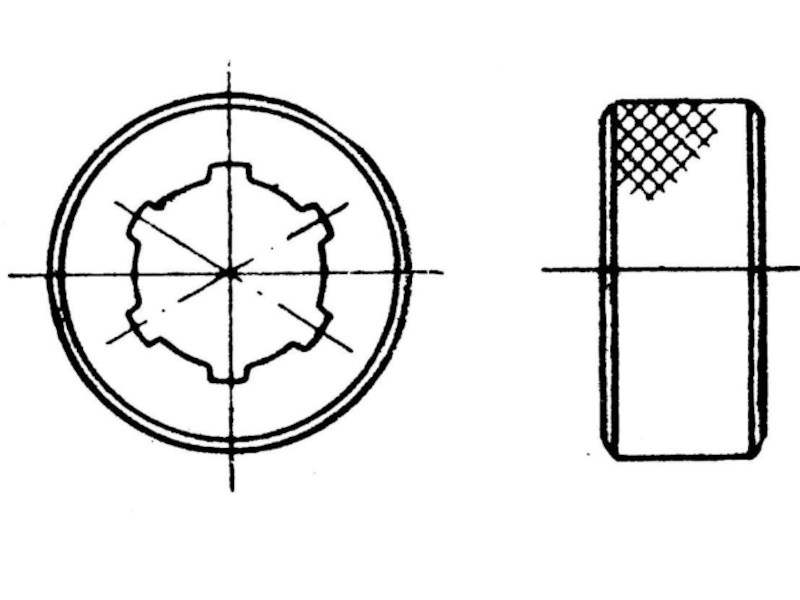

Слайд 43 Специальный инструмент:

1) Калибры

Слайд 47 Специальный инструмент:

1) Калибры

2) Шаблоны

Слайд 49 Специальный инструмент:

1) Калибры

2) Шаблоны

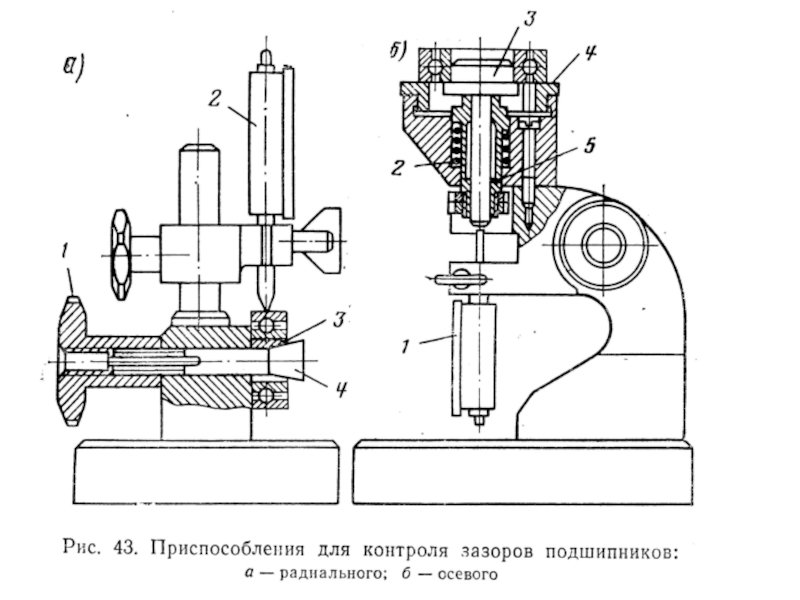

3) Измерительные приборы

Слайд 52 Маршрутная технология ремонта.

На АТП применяется

маршрутная технология восстановления деталей.

В зависимости от количества деталей,

наличия дефектов и их сочетания в одной детали, разрабатываются маршруты восстановления деталей.

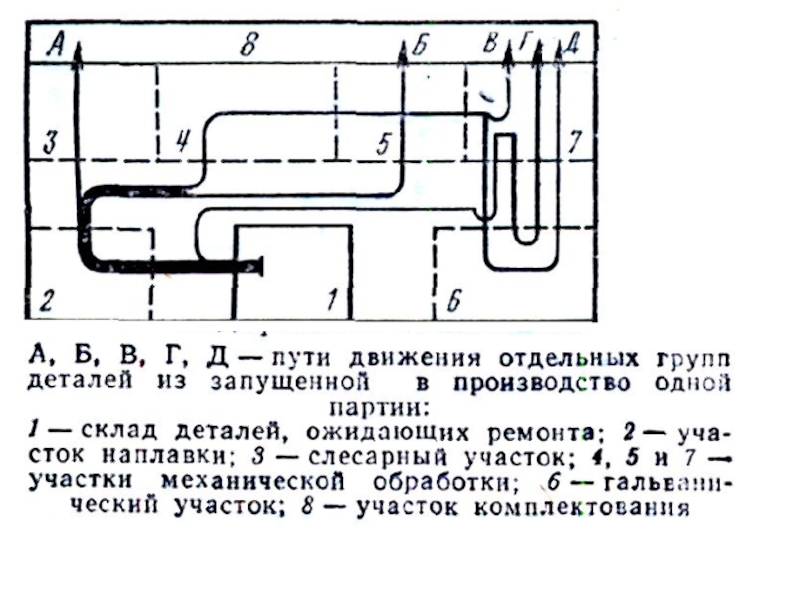

Слайд 54 Сортировка деталей по маршрутам.

На АРП

применяется маршрутная технология восстановления деталей.

В зависимости от количества

деталей, наличия дефектов и их сочетания в одной детали, на АРП разрабатываются маршруты восстановления деталей. Количество и содержание маршрутов зависит от величины АРП и его оснащённости.

Всем маршрутам восстановления присваиваются номера.

Слайд 55 По результатам дефектации детали, подлежащие восстановлению,

сортируют на группы, соответствующие маршрутам восстановления.

Детали в группах метятся краской, соответствующей номеру маршрута.