Слайд 1Тема: Технология крупяного производства

Слайд 2 План лекции:

Значение и химический состав

круп

Основные технологические этапы производства круп.

Подготовка зерна к переработке в крупу.

Общие

принципы переработки зерна в крупу.

Переработка зерна различных культур в крупу.

Ассортимент и нормы качества крупы

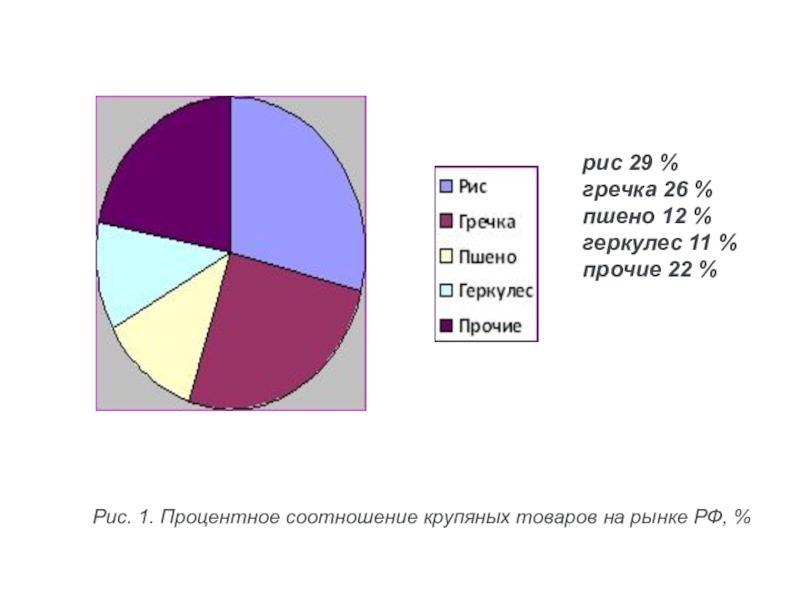

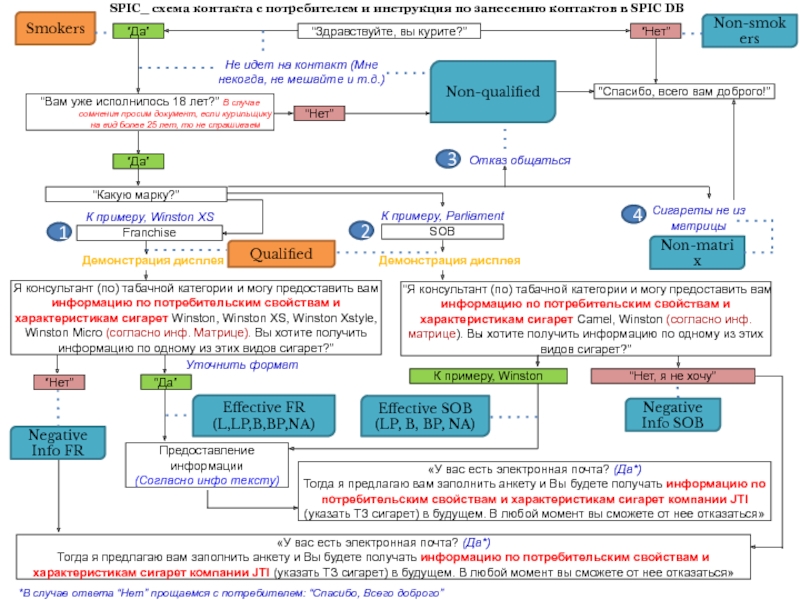

Слайд 3Рис. 1. Процентное соотношение крупяных товаров на рынке РФ, %

рис

29 %

гречка 26 %

пшено 12 %

геркулес 11 %

прочие 22 %

Слайд 4 Крупа - цельное, дробленое или расплющенное ядро зерна

хлебных злаков, плодов гречихи или семян бобовых культур, освобожденное от

не усваиваемых человеком частей зерна.

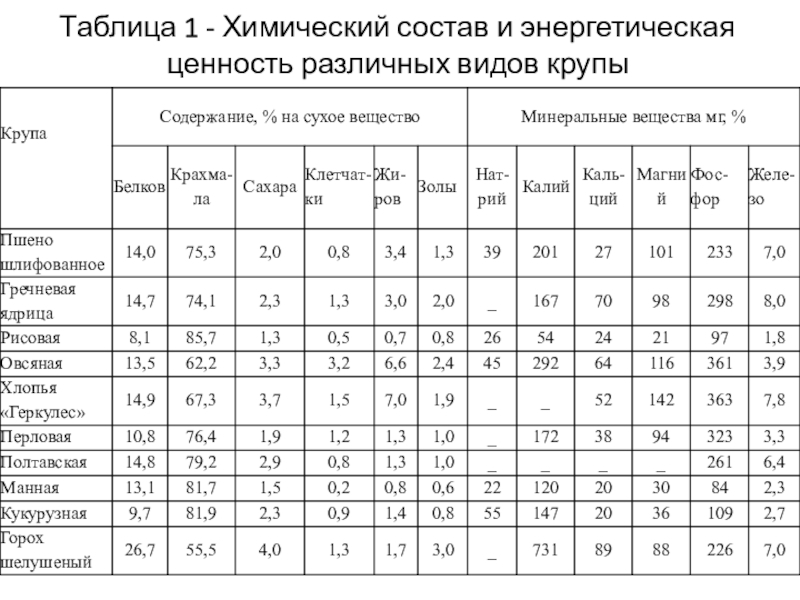

Слайд 5Таблица 1 - Химический состав и энергетическая ценность различных видов

крупы

Слайд 6Технологический процесс производства крупы состоит из 2-х этапов: подготовительного и

шелушильного.

Слайд 7Основными операциями производства круп являются следующие:

I этап – подготовительный :

1) подготовку сырья к

производству:

– хранение, формирование партии зерна;

– очистку зерна от примесей.

2) гидротермическую

обработку;

Слайд 8II этап – шелушильный – объединяет следующие технологические операции:

3) сортирование зерна по размеру;

4)

шелушение (обрушивание);

5) очистку и сортирование продуктов шелушения;

6) шлифование и полирование

крупы. Сортирование продуктов шлифования и полирования;

7) дробление и сортирование продуктов дробления;

8) контроль крупы, побочных продуктов и отходов перед упаковыванием;

9) контроль качества продукции;

10) фасовку и хранение.

Слайд 9Основные задачи подготовки зерна крупяных культур к переработке:

очистка зерна от

посторонних примесей,

гидротермическая обработка зерна,

разделение зерна на фракции.

Слайд 10Рис. 2. Схема подготовки зерна к шелушению:

1 – бункера для зерна;

2 –

автоматические весы;

3 – первичная очистка зерна в воздушно-ситовых сепараторах;

4 – обработка зерна

в обоечных машинах;

5 – вторичная очистка в воздушно-ситовых сепараторах;

6 – сортирование на фракции;

7 – выделение минеральной примеси в камнеотделительных машинах;

8 – выделение коротких и длинных примесей в триерах;

9 – выделение легких примесей в аспираторах или воздушно-ситовых сепараторах;

10 – гидротермическая обработка зерна.

Слайд 11Очистка зерна от примесей

Цель очистки зерна в зерноочистительном

отделении крупяного завода - максимальном выделении сорной примеси с применением

аналогичных машин, используемых для этих целей на мукомольных заводах (сепараторов, триеров, аспирационных колонок и др.).

Слайд 12Основная очистка зерна в воздушно-ситовых сепараторах

Слайд 14Триеры

куколеотборочные машины для очистки овса, ячменя, пшеницы

овсюгоотборочные – для гречихи, пшеницы.

Для проса, гороха, кукурузы и риса триеры не применяют.

Слайд 15Зерно очищают от минеральных примесей в камнеотделительных машинах

Камнеотделительные машины не

используют при подготовке овса и гороха.

Слайд 16При переработке ячменя и пшеницы, применяют очистку поверхности зерна в

обоечных машинах (предварительное шелушение)

Слайд 17Гидротермическая обработка зерна

Гидротермическую обработку (ГТО) применяют при подготовке :

гречихи,

овса,

гороха,

пшеницы,

кукурузы.

Слайд 18 Задачи ГТО

повышение коэффициента шелушения,

увеличение выхода крупы,

увеличение производительности

предприятия,

уменьшение расхода электроэнергии.

Слайд 19Методы ГТО

Для пшеницы и кукурузы используют два метода холодного кондиционирования.

Зерно

обычно увлажняют водой с температурой около 40°С, затем проводят непродолжительное

отволаживание в течение 0,5...3,0 ч.

Слайд 20Для гречихи, овса, гороха применяют горячее кондиционирование с применением пара.

Зерно пропаривают в горизонтальном шнековом пропаривателе непрерывного действия или в

аппарате периодического действия в течение 1,5...8,0 мин.

Слайд 21Охлаждение зерна

Аспирационные колонки

Охладительные колонки

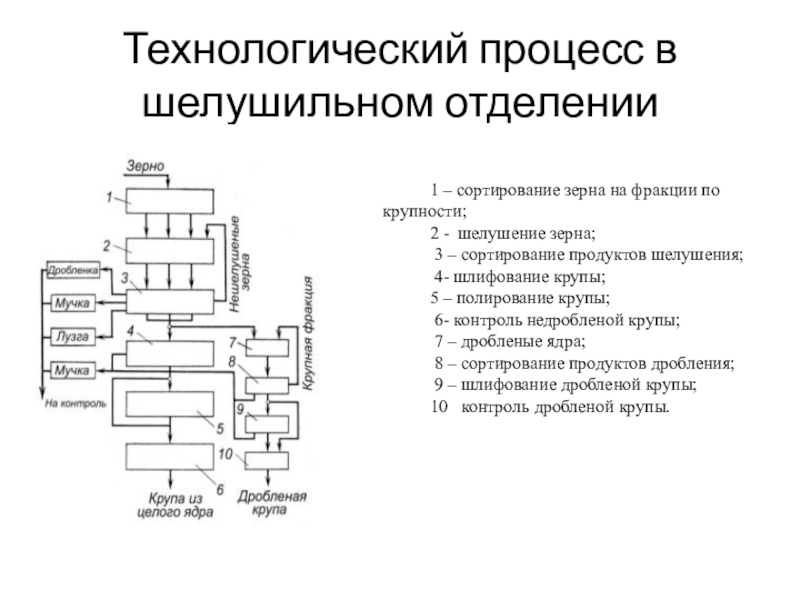

Слайд 22Технологический процесс в шелушильном отделении

1 – сортирование зерна на фракции

по крупности;

2 - шелушение зерна;

3 – сортирование продуктов

шелушения;

4- шлифование крупы;

5 – полирование крупы;

6- контроль недробленой крупы;

7 – дробленые ядра;

8 – сортирование продуктов дробления;

9 – шлифование дробленой крупы;

10 контроль дробленой крупы.

Слайд 23В шелушильном отделении производят следующие основные технологические операции:

-сортирование

подготовленного к переработке зерна по крупности до шелушения,

шелушение,

сортирование продуктов

шелушения,

дробление (резание) ядра,

шлифование и полирование ядра, сортирование и контроль крупы и побочных продуктов.

Слайд 24Сортирование зерна до шелушения

способствует лучшему разделению продуктов шелушения и выделению

чистого ядра.

Зерно делят на две фракции – крупную и

мелкую для последующей их раздельной переработки. Семена гречихи подразделяют на шесть фракций.

Слайд 25Шелушение зерна - основная технологическая операция при производстве крупы

На крупяных

заводах используют пять основных видов шелушильных машин:

вальцедековые станки,

станки с

обрезиненными валками,

шелушильные постава,

шелушильные машины с абразивными дисками

обоечные машины.

Слайд 26Принцип действия машин можно свести к трем основным способам воздействия

их рабочих органов на зерно во время шелушения:

шелушение сжатием и

сдвигом, шелушение многократным ударом, шелушение трением об абразивную поверхность.

Слайд 27Шелушение зерна сжатием и сдвигом.

При этом способе на зерно воздействуют

двумя рабочими поверхностями, расстояние между которыми меньше размера зерна.

Его

применяют для шелушения зерна, оболочки у которого не срослись с ядром.

Используют три основные машины:

вальцедековые станки (для проса и гречихи),

шелушильные постава (для риса и овса)

шелушители с обрезиненными валками (для риса и проса).

Слайд 28Шелушение зерна многократным ударом.

Применяют для зерновых культур с прочным ядром

(ячмень, пшеница, овес).

Для этого используют обоечные машины с вращающимися

бичами и неподвижной стальной или абразивной поверхностями. Эти машины непригодны для шелушения зерна крупяных культур, у которых хрупкое ядро (рис, гречиха).

Слайд 29Шелушение зерна трением об абразивную поверхность

Используют практически для зерна, оболочки

которого прочно срослись с ядром (ячмень, пшеница, горох и кукуруза).

Применяют шелушильно-шлифовальные машины .

Слайд 30Эффективность процесса шелушения зерна при выработке крупы оценивают двумя показателями:

коэффициентом шелушения

коэффициентом цельности ядра.

Слайд 31 Коэффициент шелушения характеризует процесс количественно и позволяет определить количество шелушеных и

нешелушеных зерен (%).

Коэффициент цельности ядра позволяет оценить процесс шелушения качественно и

показывает извлечение целого ядра по отношению к суммарному его количеству (ядро + дробленое ядро + мучка), извлеченному в данной машине.

Слайд 32Эффективность шелушения зерна зависит от:

технологических свойств крупяного зерна

прочность ядра,

прочность

связи оболочек с ядром,

крупность,

выравненность и влажность зерна)

параметров рабочих органов

машин и нагрузки на машину.

Слайд 33Сортирование продуктов шелушения

В результате шелушения зерна получают продукты, разные по

качеству и пищевой ценности:

ядро,

нешелушеное зерно,

дробленые части ядра,

мучку

лузгу.

Слайд 34При сортировании продуктов шелушения выполняют следующие технологические операции:

выделяют мучку

и дробленку,

отвеивают лузгу,

отделяют ядро от нешелушеных зерен.

Слайд 35Технологическая эффективность процесса крупоотделения определяется:

точностью (четкостью) разделения зерновой смеси,

чистотой выделения шелушеного зерна и

Слайд 36Шлифование и полирование ядра

Удаляются:

оболочки,

частично алейроновый слой

зародыш.

Слайд 37Шлифование способствует:

улучшению внешнего вида крупы,

повышению ее питательной ценности,

улучшает

кулинарные свойства,

снижает продолжительность варки,

увеличивает водопоглотительную способность и др.

за счет отделения зародыша уменьшает содержание жира

улучшает сохранность крупы.

Слайд 38В процессе производства крупы различают два вида шлифования:

шлифование целого

ядра

шлифование дробленого ядра при производстве номерной шлифовальной крупы

Принцип работы всех

машин, предназначенных для шлифования, основан на многократном интенсивном воздействии абразивной и металлической поверхностей рабочих органов при взаимном трении частиц.

Слайд 39Эффективность процесса шлифования можно оценить:

количеством выделенной мучки,

изменением цвета крупы,

изменением содержания в крупе различных химических веществ (зольностью, содержанием железа

и др.).

Слайд 40Полирование ядра

При полировании с поверхности ядра удаляется мучка,

заглаживаются

царапины, образовавшиеся при шлифовании,

поверхность крупы становится гладкой,

полированной.

Слайд 41Резание (дробление) ядра

Применяют при обработке шелушеного, а иногда и шлифованного

ядра для выработки номерной крупы (пшеничной, кукурузной, перловой, ячневой).

Для

дробления используют вальцовые станки и барабанные дробилки.

Слайд 42Различают два способа дробления ядра

1.Применяется при производстве дробленой трехномерной ячневой

и кукурузной круп,

ядро дробят,

сортируют по крупности (номерам) в

просеивающих машинах,

провеивают для выделения оболочек.

Слайд 432. Используется для производства номерной шлифованной крупы (перловой из ячменя,

Полтавской и кукурузной):

ядро дробят на крупные частицы,

сортируют на

фракции по размерам

каждую фракцию раздельно направляют на шлифование.

Слайд 44Сортирование и контроль продукции

Задача заключается в том, чтобы улучшить качество

крупы в результате повышения в ней содержания доброкачественного ядра.

Слайд 45Процесс контроля целой недробленой крупы (ядра) предусматривает:

просеивание на ситах для

выделения из нее более крупных и более мелких частиц, чем

крупа;

обработку ядра (рис, овес, пшено) в крупоотделителях для выделения нешелушеных и недоброкачественных зерен;

сортирование в триерах крупы (рисовая, овсяная) для выделения дробленых частиц ядра;

провеивание в аспирирующих машинах для выделения оболочек и мучки;

контроль в магнитных аппаратах для удаления металломагнитных примесей.

Слайд 46Номер крупы характеризует крупность частиц, входящих в данную фракцию и

определяется размером отверстия сита, через которое крупа получена проходом.

Слайд 47Контроль отходов шелушильного отделения

К отходам шелушильного отделения относят побочные продукты

мучку и лузгу.

При контроле отходов решают две задачи.

выделение

из побочных продуктов нормального ядра, которое можно использовать для получения крупы.

извлечение из менее ценных отходов (лузги) более ценных (мучки).

Мучку контролируют просеиванием для выделения частиц ядра и провеиванием в аспирационных колонках для отделения лузги. Для контроля лузги (выделения из нее мучки и частиц ядра) ее просеивают и провеивают в аспирационных машинах.

Слайд 48

Переработка проса

Пшено шлифованное представляет собой ядро проса, освобожденное от оболочек

и зародыша и частично от алейронового слоя.

Слайд 49 Схема технологического процесса производства пшена:

1 – воздушно-ситовые сепараторы (соответственно 1,

2, 3-е сепарирование);

2, 7 – рассевы;

3 – бурат для

контроля отходов;

4 – камнеотделительная машина;

5 – вальцедековый станок;

6 – аспиратор;

8 – шлифовальная машина;

9 – бункер;

10 – магнитная защита;

11 – автоматические весы.

Слайд 50Переработка гречихи

Технологический процесс переработки зерна гречихи в крупу – состоит

из следующих последовательных операций:

очистка зерна от примесей двукратным пропуском через

сепараторы, затем через триеры (при засоренности овсюгом или зерном пшеницы и ржи) и камнеотделительные машины;

гидротермическая обработка очищенного зерна в пропаривателях, сушилках и охладителях;

предварительное сортирование на крупосортировочных машинах на две фракции (крупное и мелкое зерно).

Слайд 51Переработка овса.

Очистка двукратным пропуском через сепараторы

гидротермическая обработка с применением

пропаривания и сушки, а затем охлаждения.

Перед направлением овса в

шелушильное отделение его разделяют на две фракции в сепараторе, на котором окончательно выделяют примеси.

Слайд 52Крупную и мелкую фракции раздельными потоками подают на шелушение

После

пропуска через шелушильные машины смесь просеивают для отбора мучки и

дробленки и провеивают в воздушных сепараторах для отделения лузги.

Ядро после крупо-отделительных машин направляют на шлифование в постава.

Окончательный контроль крупы после шлифования проводят на сортировочных машинах для отделения крупных примесей, дробленого ядра и мучки.

Слайд 53Переработка ячменя

Очистки зерна от примесей предусматривает три системы сепарирования в

воздушно-ситовых сепараторах, отбор минеральной примеси в камнеотделительной машине, выделение примесей

с использованием триеров, шелушение зерна в обоечных машинах или в машинах А1-ЗШН-3. Продукты, полученные после шелушения, сортируют по размерам.

Слайд 54Перловую крупу получают в результате шлифования и полирования целого и

дробленого ядра (пенсака

Ячневую крупу получают путем дробления ядра в вальцовых

станках. Перловую крупу по размерам делят на пять, а ячневую — на три номера.

Слайд 55Ассортимент круп:

Крупы недробленые — рис (шлифованный, полированный), пшено, ядрица гречневая, овсяная

недробленая, горох целый, получаемые шелушением и последующей обработкой шелушеного зерна

(ядра).

Крупы дробленые шлифованные — перловая (из ячменя), Полтавская и Артек (из пшеницы), кукурузная шлифованная. Их получают удалением оболочек и зародыша, дроблением ядра и последующим шлифованием, полированием и сортированием по размерам (от 0,56 до 3,5 мм) на пять номеров.

Слайд 56Крупы дробленые — ячневая (из ячменя), овсяная, кукурузная, получаемые дроблением чистого

ядра и сортированием по размерам (от 0,56 до 2,5 мм)

на три номера.

Хлопья—продукт дальнейшей переработки крупы. Из ядра или крупы получают также «воздушный рис», «воздушную кукурузу» и др.

Крупы повышенной питательной ценности, получаемые на основе смеси 2...3 видов размолотой крупы с введением обогатителей животного или растительного происхождения.

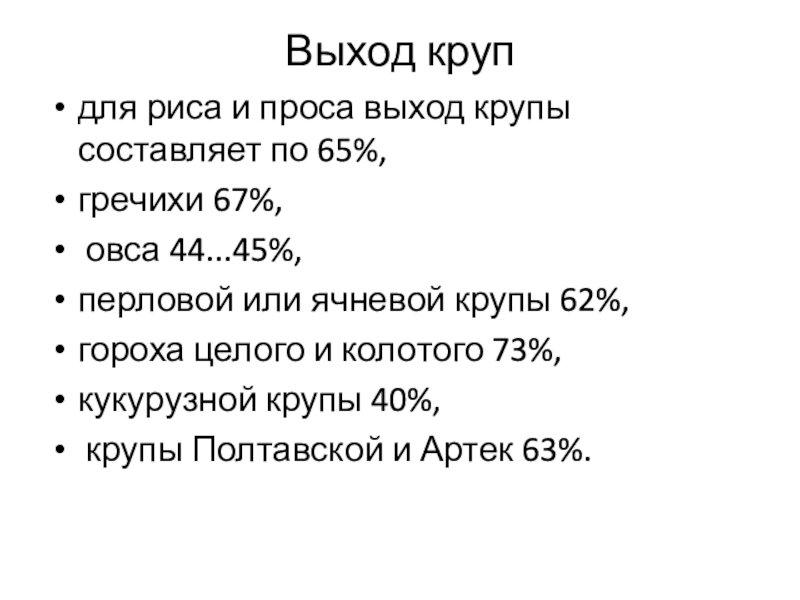

Слайд 57Выход круп

для риса и проса выход крупы составляет по 65%,

гречихи 67%,

овса 44...45%,

перловой или ячневой крупы 62%,

гороха

целого и колотого 73%,

кукурузной крупы 40%,

крупы Полтавской и Артек 63%.

Слайд 58Качество крупы оценивают по следующим показателям:

вкусу,

запаху,

цвету,

влажности,

содержанию различных примесей,

выравненности крупы по размеру,

содержанию доброкачественного ядра.

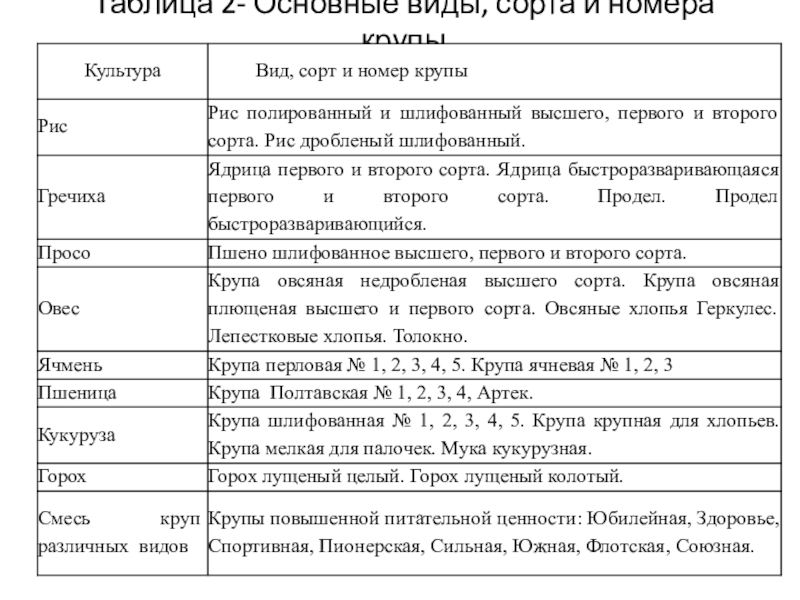

Слайд 59Таблица 2- Основные виды, сорта и номера крупы

Слайд 60Пшеница

Манная крупа

марка «М»

марка «Т»

марка «ТМ»

Слайд 61Крупа пшеничная

Крупа «Полтавская»

№1 — крупная, удлиненной формы, с закругленными

концами;

№2 — средняя, крупинки овальной формы;

№3, 4 — мелкая, крупинки

округлой формы.

Крупа «Артек»

Слайд 65Крупы из ячменя

Перловая крупа номера 1, 2, 3, 4, 5

Слайд 67Крупа пшено шлифованное

Сорта:

высший сорт

первый сорт

второй сорт

третий сорт

Слайд 68Крупа овсяная

Крупа овсяная недробленая

Высший сорт

Первый сорт

Второй сорт

Крупа овсяная

плющеная

Высший сорт

Первый сорт

Второй сорт

Слайд 70Хлопья овсяные

«Экстра»

№1, № 2, №3

«Геркулес»

Лепестковые

Слайд 71Крупа кукурузная

-кукурузная шлифованная

-кукурузная крупная для производства хлопьев и воздушных

зерен

-кукурузная мелкая для производства хрустящих палочек