Слайд 1Выполнил: Мусабеков С.Т.

Проверила: шахова С.с.

Производство отливок из чугуна

Слайд 2Отливки из серого чугуна.

Серый чугун является наиболее распространенным материалом для

изготовления различных отливок. В сером чугуне углерод содержится в виде

графита, который имеет пластинчатую форму. Серый углерод маркируется СЧ10-СЧ25... Буква означает принадлежность данного сплава к серым чугунам, цифры показывают временное сопротивление разрыву.

Серый чугун обладает высоким временным сопротивлением ( вр = 100...450 МПа).

Твердость серого чугуна повышенная (НВ 140...238).

Относительное удлинение малое ( = 0.2...0.5%)

Вследствие низкой пластичности этот чугун не используют для деталей машин, работающих при ударных нагрузках. Однако серый чугун хорошо работает при сжимающих нагрузках, не чувствителен к внешним надрезам, гасит вибрации, имеет антифрикционные свойства, легко обрабатывается резанием.

Серый чугун имеет хорошие литейные свойства; высокую жидкотекучесть, позволяющую получать отливки с толщиной стенки 3-4 мм; малую усадку (0.9-1.3%) , обеспечивающую изготовление отливок без усадочных раковин, пористости и трещин.

Температура заливки серого чугуна <1400° С.

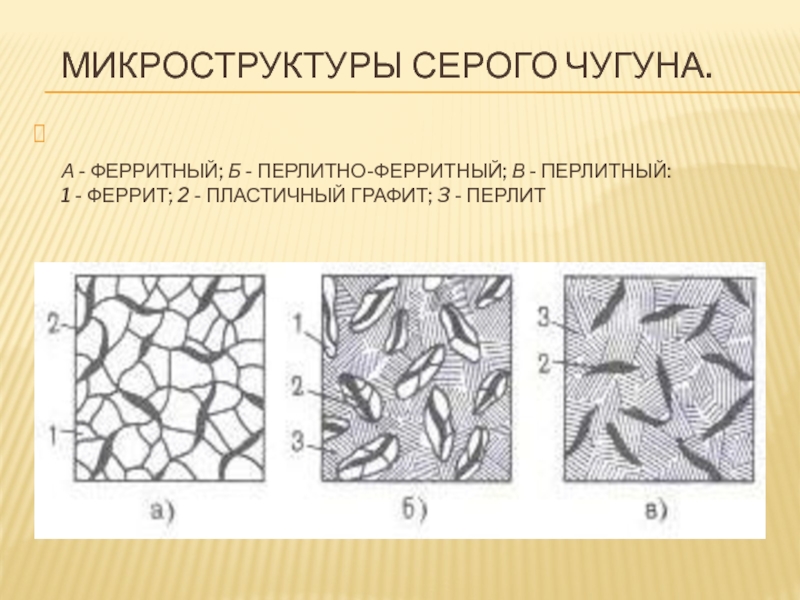

Слайд 3Микроструктуры серого чугуна.

а - ферритный; б - перлитно-ферритный; в - перлитный:

1 - феррит; 2 - пластичный графит; 3 - перлит

Слайд 4

Способы изготовления отливок из серого чугуна.

Преобладающее количество отливок из серого чугуна изготовляют в песчаных формах.

Отливки повышенной точности получают литьем в оболочковые формы, в кокиль. Отливки типа тел вращения изготовляют центробежным литьем.

Так как серый чугун имеет высокие литейные свойства, это позволяет получать отливки в песчаных формах, как правило, без применения прибылей. Только в отдельных случаях применяют прибыли.

Температура заливки серого чугуна при изготовлении отливок <1400° C.

При изготовлении отливок из серого чугуна в кокилях в связи с повышенной скоростью охлаждения отливок при затвердевании начинает выделяться цементит - появляется отбел. Для предупреждения отбела на рабочую поверхность кокиля наносят малотеплопроводные защитные покрытия, кокили перед работой нагревают, а чугун подвергают модифицированию. Кроме того, для устранения отбела отливки подвергают отжигу.

Слайд 5Кислородно-флюсовая резка

При обычной кислородной резке высоколегированных хромистых и хромоникелевых нержавеющих

сталей на поверхности реза образуется пленка тугоплавких окислов хрома, имеющих

температуру плавления около 2000° С и препятствующих дальнейшему окислению металлов в месте реза. Поэтому кислородная резка этих сталей требует применения особых приемов и способов. До разработки способа кислородно-флюсовой резки нержавеющих сталей пользовались приемами резки, основанными на создании вблизи поверхности реза участков металла с высокой температурой нагрева, способствующих расплавлению пленки окислов хрома. Это достигалось введением в разрез дополнительного тепла от сгорания присадки из малоуглеродистой стали. В качестве таковой использовалась стальная полоска, уложенная вдоль линии реза, или валик, наплавленный металлическим электродом. Выделяющееся при сгорании железа тепло, а также переходящее в шлак железо (полоски или наплавки) и его окислы способствуют разжижению и удалению окислов хрома. Этими способами можно было резать нержавеющую сталь небольшой толщины (10—20 мм), при этом качество реза и производительность низкие, резка протекает неустойчиво и часто прерывается.

Слайд 6Отливки из высокопрочного чугуна.

В высокопрочном чугуне графит имеет шаровидную форму.

Для получения графита шаровидной формы чугун модифицируют магнием или церием

с последующим модифицированием ферросилицием. Высокопрочный чугун обозначается: ВЧ38-17 - ВЧ120 - 4.

Буквы обозначают принадлежность к высокопрочным чугунам, первые цифры (две - три) показывают временное сопротивление, вторые - относительное удлинение.

Отличительной особенностью высокопрочного чугуна являются его высокие механические свойства: временное сопротивление 373...1180 МПа , относительное удлинение 2...17%, твердость НВ137...360, что обусловлено шаровидной формой графита, который в меньшей степени , чем пластинчатый графит в сером чугуне, ослабляет сечение металлической массы и не оказывает на нее надрезающего действия .

Высокопрочный чугун широко используют взамен литых стальных заготовок. Жидкотекучесть высокопрочного чугуна такая же, как и у серого чугуна при одном и том же химическом составе и прочих равных условиях, что позволяет получать отливки с толщиной стенок 3-4мм сложной конфигурации. Литейная усадка высокопрочного чугуна составляет 1.25 - 1.7 %. Это затрудняет изготовление отливок без усадочных дефектов.

Слайд 7

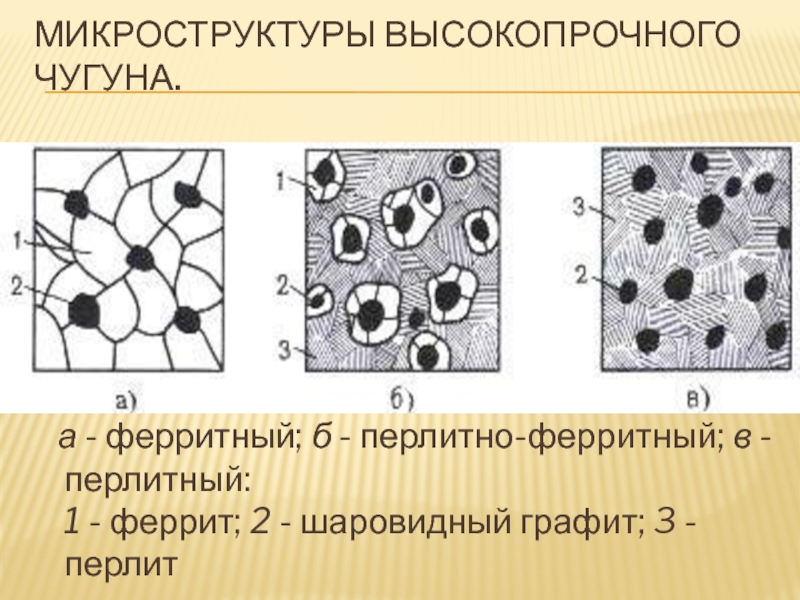

Микроструктуры высокопрочного чугуна.

а - ферритный; б - перлитно-ферритный; в - перлитный:

1 - феррит; 2 - шаровидный

графит; 3 - перлит

Слайд 8

Способы изготовления отливок из высокопрочного чугуна.

Отливки из

этого чугуна преимущественно изготовляют в песчаных формах, литьем в кокиль,

центробежным литьем и другими способами.

Высокая усадка чугуна вызывает необходимость создания условий направленного затвердевания отливок для предупреждения образования усадочных раковин и пористости в массивных частях отливки путем установки прибылей и использования холодильников.

Для предупреждения трещин в отливках применяют формовочные смеси повышенной податливости. Расплавленный чугун в полость формы подводят через сужающуюся литниковую систему и как правило, через прибыль.

Температура заливки чугуна при изготовлении отливок назначается на 100 - 150° С выше температуры ликвидуса (<1400° С).