Разделы презентаций

- Разное

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Термическая и химико-термическая обработка металлов

Содержание

- 1. Термическая и химико-термическая обработка металлов

- 2. Сплав железа с углеродом называется сталью, если

- 3. 3. По способу производства стали разделяют на

- 4. 2. Маркировка сталиКонструкционную углеродистую сталь обыкновенного качества

- 5. Стали с особыми свойствами (спецстали). А –

- 6. 3. Особенности состава промышленных сталей и влияние

- 7. Марганец (Мn) - вводят в сталь при

- 8. Сера (S) - нерастворима в железе, образует

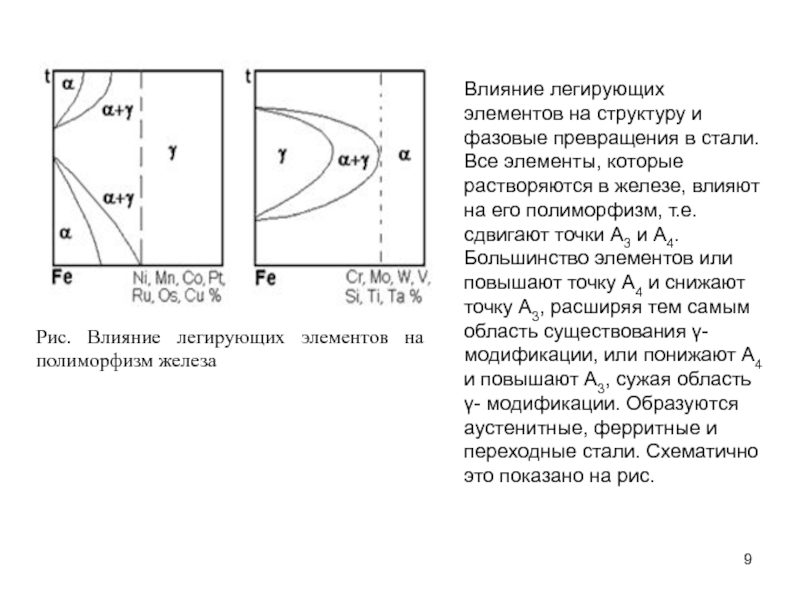

- 9. Влияние легирующих элементов на структуру и фазовые

- 10. Скачать презентанцию

Сплав железа с углеродом называется сталью, если содержание углерода будет не более 1,7%. Как и в чугуне, кроме углерода, в стали всегда имеются следующие примеси: марганец, кремний, сера и фосфор. 1.

Слайды и текст этой презентации

Слайд 1Термическая и химико-термическая

обработка металлов

Лекция 2

Классификация сталей

Маркировка сталей

Особенности состава

промышленных сталей и влияние его на т/о

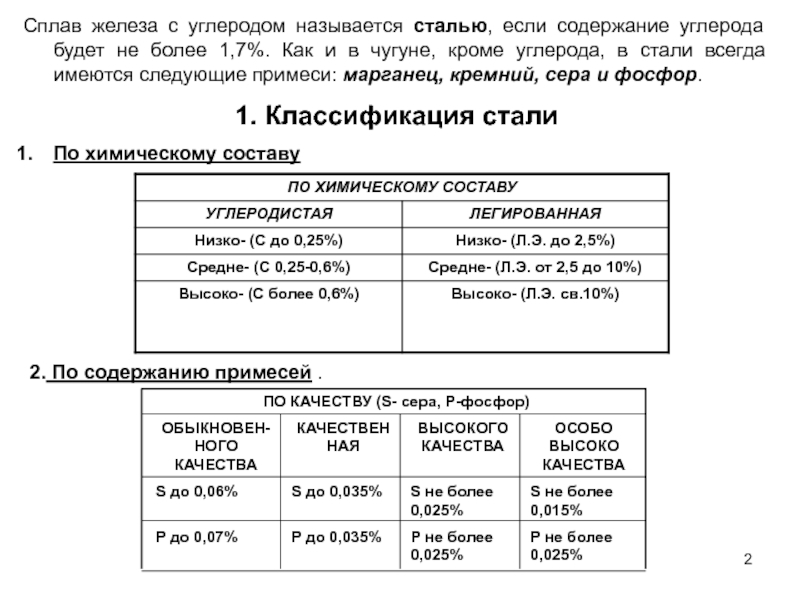

Слайд 2Сплав железа с углеродом называется сталью, если содержание углерода будет

не более 1,7%. Как и в чугуне, кроме углерода, в

стали всегда имеются следующие примеси: марганец, кремний, сера и фосфор.1. Классификация стали

По химическому составу

2. По содержанию примесей .

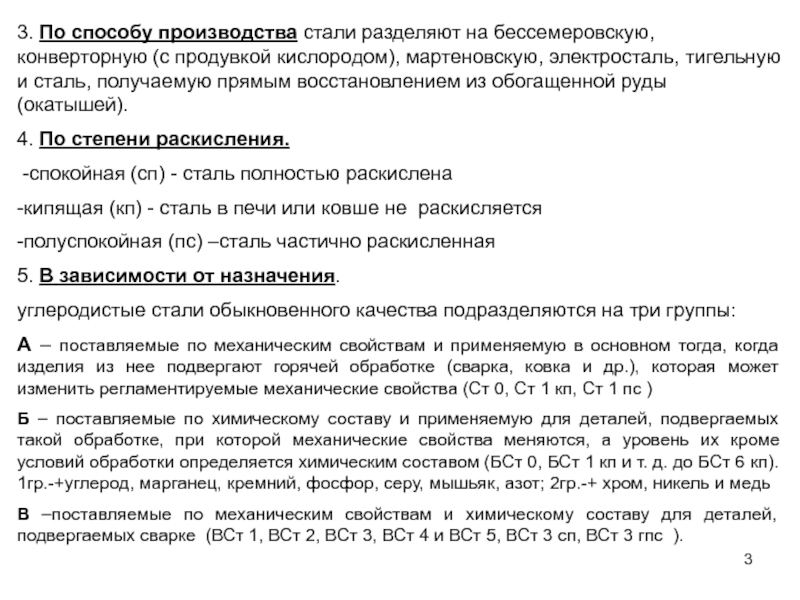

Слайд 33. По способу производства стали разделяют на бессемеровскую, конверторную (с

продувкой кислородом), мартеновскую, электросталь, тигельную и сталь, получаемую прямым восстановлением

из обогащенной руды (окатышей).4. По степени раскисления.

-спокойная (сп) - сталь полностью раскислена

-кипящая (кп) - сталь в печи или ковше не раскисляется

-полуспокойная (пс) –сталь частично раскисленная

5. В зависимости от назначения.

углеродистые стали обыкновенного качества подразделяются на три группы:

А – поставляемые по механическим свойствам и применяемую в основном тогда, когда изделия из нее подвергают горячей обработке (сварка, ковка и др.), которая может изменить регламентируемые механические свойства (Ст 0, Ст 1 кп, Ст 1 пс )

Б – поставляемые по химическому составу и применяемую для деталей, подвергаемых такой обработке, при которой механические свойства меняются, а уровень их кроме условий обработки определяется химическим составом (БСт 0, БСт 1 кп и т. д. до БСт 6 кп). 1гр.-+углерод, марганец, кремний, фосфор, серу, мышьяк, азот; 2гр.-+ хром, никель и медь

В –поставляемые по механическим свойствам и химическому составу для деталей, подвергаемых сварке (ВСт 1, ВСт 2, ВСт 3, ВСт 4 и ВСт 5, ВСт 3 сп, ВСт 3 гпс ).

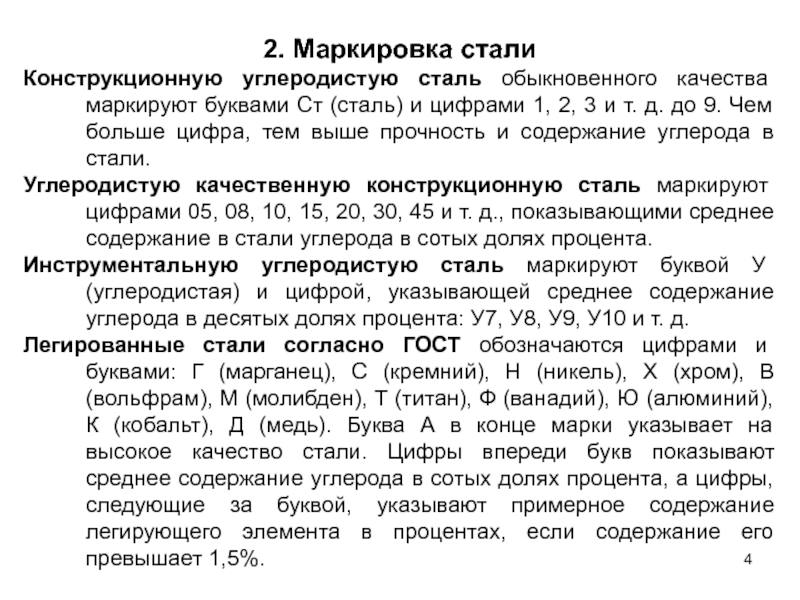

Слайд 42. Маркировка стали

Конструкционную углеродистую сталь обыкновенного качества маркируют буквами Ст

(сталь) и цифрами 1, 2, 3 и т. д. до

9. Чем больше цифра, тем выше прочность и содержание углерода в стали.Углеродистую качественную конструкционную сталь маркируют цифрами 05, 08, 10, 15, 20, 30, 45 и т. д., показывающими среднее содержание в стали углерода в сотых долях процента.

Инструментальную углеродистую сталь маркируют буквой У (углеродистая) и цифрой, указывающей среднее содержание углерода в десятых долях процента: У7, У8, У9, У10 и т. д.

Легированные стали согласно ГОСТ обозначаются цифрами и буквами: Г (марганец), С (кремний), Н (никель), Х (хром), В (вольфрам), М (молибден), Т (титан), Ф (ванадий), Ю (алюминий), К (кобальт), Д (медь). Буква А в конце марки указывает на высокое качество стали. Цифры впереди букв показывают среднее содержание углерода в сотых долях процента, а цифры, следующие за буквой, указывают примерное содержание легирующего элемента в процентах, если содержание его превышает 1,5%.

Слайд 5Стали с особыми свойствами (спецстали).

А – автоматная сталь, буква

«А» ставится в начале марки. Например, А20 – сталь конструкционная,

автоматная, содержит 0,20 % углерода.Л – литейная сталь, буква «Л» ставится в конце марки. Например, 25Л – сталь конструкционная, углеродистая, качественная, содержит 0,25 % углерода.

Ш – шарикоподшипниковая сталь, буква «Ш» ставится в начале марки, цифра указывает содержание хрома в десятых долях процента. Например, ШХ15 – сталь шарикоподшипниковая, содержит 1,5 % хрома и около 1 % углерода.

Р – быстрорежущая сталь, буква «Р» (от английского слова «Rapid» – быстрый) ставится в начале марки, цифра после буквы указывает содержание вольфрама. Например, Р18 – сталь инструментальная, быстрорежущая, содержит 18 % вольфрама и около 1 % углерода.

Э – электротехническая, или магнитомягкая сталь, первая цифра показывает содержание кремния, а вторая цифра – условное обозначение электротехнических свойств. Например, Э21 – сталь электротехническая, содержит 2 % кремния и около 0,1 % углерода.

Е – магнитотвердая сталь для постоянных магнитов. Например, ЕХ3 – магнитотвердая сталь, содержит 3 % хрома и около 1 % углерода.

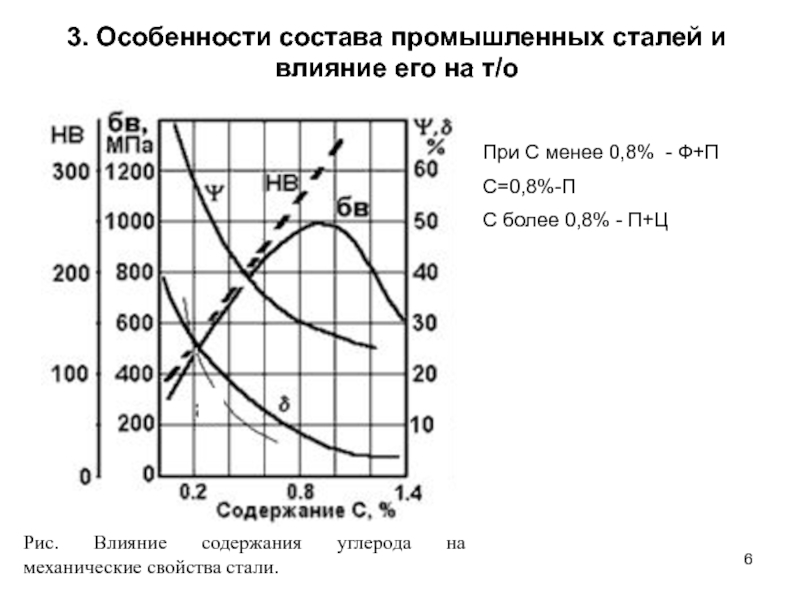

Слайд 63. Особенности состава промышленных сталей и влияние его на т/о

При

С менее 0,8% - Ф+П

С=0,8%-П

С более 0,8% - П+Ц

Рис. Влияние

содержания углерода на механические свойства стали.Слайд 7Марганец (Мn) - вводят в сталь при раскислении для устранения

вредного влияния закиси железа. Mn повышает прочность горячекатанной стали, прокаливаемость,

упругие свойства. При содержании более 1.5% сообщает склонность к отпускной хрупкости. При содержании более 13% и выше придает стали аустенитную структуру, противоударную стойкость, высокую износостойкость. При нагреве способствует росту зерна.Кремний (Si) - вводится для раскисления. Полностью растворим в феррите. Увеличивает прочность, износостойкость и придает антифрикционные и упругие качества. Более 2% - снижает пластичность. Повышает прокаливаемость, но увеличивает температуры закалки, нормализации и отжига.

Фосфор (Р) - Растворяясь в феррите, вызывает хладноломкость стали. При совместном действии С и Р (Р не более 1.2%) вызывается фосфидная эвтектика, плавящаяся при Т менее 1100 С. Фосфор - вредная примесь стали. Однако повышает обрабатываемость резанием и в присутствии меди повышает сопротивление коррозии.

Слайд 8Сера (S) - нерастворима в железе, образует соединение FeS сульфид

железа. Последний входит в состав эвтектик, плавящихся при 9880 С.

Наличие зерен хрупкой и легкоплавящейся эвтектики по границам зерен стали делает ее при температурах 800 0С и выше (в районе температур красного каления) - красноломкой. В т.ж. время, сера повышает обрабатываемость резанием. Вредное влияние серы нейтрализуют введением марганца, образующего с ней сульфид MnS. MnS при горячей обработке давлением деформируется и создает продолговатые линзы - строчки. Их присутствие стали, как и других включений, в стали не допустимо для ответственных изделий. MnS стремятся перевести в шлак при плавке стали.Водород (H), азот (N), кислород (O) - растворяются в стали. Кислород и азот образуют твердые труднодеформирующиеся вредные включения. Водород вызывает флокены. А газы вообще - эффекты деформационного старения, снижающие усталостные характеристики (вязкость и порог хладноломкости). Неметаллические включения после обработки давлением создают - полосчатость (или строчечность), вызывающую сильную анизотропию свойств. Для устранения вредного влияния растворяющихся газов применяют вакуумную разливку стали и специальные приемы раскисления.