Слайд 1Лекция №4

Электрофизикохимические

методы обработки.

Слайд 2Электрофизические методы обработки

Появление принципиально новых методов размерной обработки, использующих для

процесса формообразования детали электрическую, химическую, световую и другие виды энергии,

вызвано бурным развитием атомной, авиационной, автомобильной, инструментальной и других отраслей промышленности, требующих применение специальных материалов, обладающих высокой прочностью и твердостью.

Известно, что в основу всех методов механической обработки, выполняемых на металлорежущих станках с использованием режущего инструмента, положена работа резца – клина. Резец – клин, производящий разрушение материала заготовки, в процессе обработки должен сам минимально изнашиваться. Это условие может быть выполнено только в случае, если режущий инструмент обладает существенно большей твердостью и прочностью, чем обрабатываемый материал. Появление специальных конструкционных и инструментальных материалов (жаропрочных, кавитационностойких закаленных сталей, металло – и минералокерамики, естественных и искусственных алмазов) с каждым годом все больше затрудняет выполнение этих условий.

4.0. Электрофизикохимические методы обработки

Слайд 3Электрофизические методы размерной обработки охватывают комплекс разнородных по физическому механизму

процессов, эффективно дополняющих методы формообразования резанием и давлением, главным образом

в тех случаях, когда обрабатываются изделия из труднообрабатываемых материалов со сложной пространственной формой и высокой степенью точности, где обычные методы механической обработки неприемлемы.

4.1. Электроэрозионные методы обработки.

С явлением электрической эрозии, что по латыни означает «разъедать», ученые столкнулись уже при появление первых электрических устройств еще в XVIII веке. Физическая природа электрической эрозии связана с электрическим пробоем в газах. Металл в месте контакта разрушается в результате теплового действия разрядов электрического тока.

В начале сороковых годов российские ученые Н.И. и Б.Р. Лазаренко изыскивали возможность защиты электроконтактов от электрической эрозии и установили, что ни один из известных токопроводящих материалов не может противостоять разрушительному действию электрической искры. Тогда у ученых возникла мысль использовать это физическое явление для разрушения материалов. Так в 1943 году была изобретена электроэрозионная обработка (ЭЭО), получившая название электроискрового способа обработки металлов.

Физическая сущность процесса электроэрозионной обработки.

Электроэрозионная обработка основана на импульсном подводе к локальным участкам обрабатываемой поверхности преобразуемой в тепло электрической энергии с целью придания заготовке заданных размеров и формы.

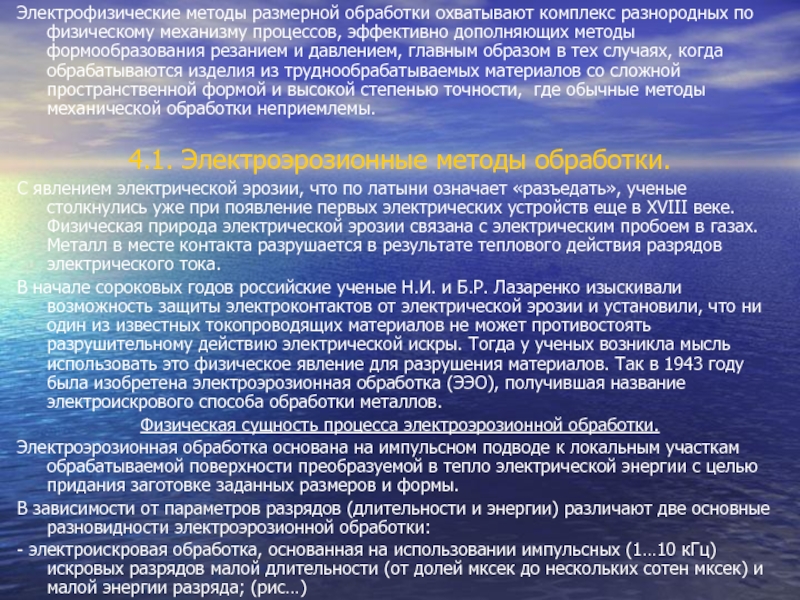

В зависимости от параметров разрядов (длительности и энергии) различают две основные разновидности электроэрозионной обработки:

- электроискровая обработка, основанная на использовании импульсных (1…10 кГц) искровых разрядов малой длительности (от долей мксек до нескольких сотен мксек) и малой энергии разряда; (рис…)

Слайд 4- электроимпульсная обработка, основанная на использовании импульсных (50…3000 Гц) дуговых

(стационарных) разрядов большой длительности (от сотен мксек до десятков тысяч

мксек) и большой энергии разряда.

Слайд 5Разряд возникает в результате ионизации межэлектродного промежутка напряжением, подведенным к

электродам. На участках поверхности электродов, наиболее близко расположенных друг к

другу, степень ионизации столь высока, что электрическая прочность диэлектрика (газа, жидкости) нарушается и образуется узкий канал сквозной проводимости, через который электронный пучок броском передает энергию, запасенную в системе. Удар пучка в металлическую поверхность вызывает на локальном участке поверхности детали значительное повышение температур (более 10000˚С), приводящее расплавлению и испарению металла. Поскольку длительность всего происходящего весьма мала, электронный пучок успевает разогреть и расплавить лишь ограниченный объем металла. На поверхности заготовки в месте расплавленного и испаренного металла образуется лунка.

Для стабильной обработки необходимо поддерживание постоянного зазора – промежутка между электродами от десятков до сотен микрон. В условиях когда промежуток между электродами отсутствует, т.е. электроды имеют механический контакт, что соответствует режиму короткого замыкания, процесс обработки прекращается.

Технологические характеристики ЭЭО.

Процессы электроэрозионной размерной обработки характеризуется производительностью, степенью шероховатости обработанной поверхности, классом точности, состоянием поверхностного слоя обработанного материала.

Производительность процесса обработки определяется количеством металла, или массы снятого с обрабатываемого объекта в единицу времени мм^3/мин или г/мин. Формообразование поверхности при электроэрозионной обработке носит дискретно – точечный характер и суммарный съем металла определяется объемом единичной лунки, образуемой импульсом, и количеством импульсов в единицу времени, т.е. производительность процесса пропорциональна частоте и энергии импульсов. В свою очередь, объем единичной лунки определяется теплофизическими константами материала: температурой плавления, теплоемкостью, теплопроводностью. Механические свойства материалов, их твердость и вязкость значительно меньше влияют на обрабатываемость.

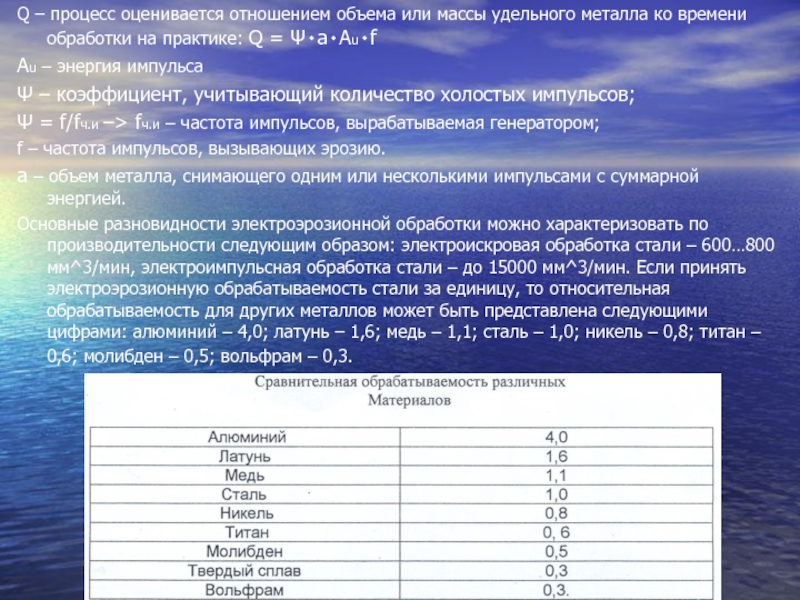

Q – производительность;

Слайд 6Q – процесс оценивается отношением объема или массы удельного металла

ко времени обработки на практике: Q = Ψ۰a۰Au۰f

Au – энергия

импульса

Ψ – коэффициент, учитывающий количество холостых импульсов;

Ψ = f/fч.и –> fч.и – частота импульсов, вырабатываемая генератором;

f – частота импульсов, вызывающих эрозию.

а – объем металла, снимающего одним или несколькими импульсами с суммарной энергией.

Основные разновидности электроэрозионной обработки можно характеризовать по производительности следующим образом: электроискровая обработка стали – 600…800 мм^3/мин, электроимпульсная обработка стали – до 15000 мм^3/мин. Если принять электроэрозионную обрабатываемость стали за единицу, то относительная обрабатываемость для других металлов может быть представлена следующими цифрами: алюминий – 4,0; латунь – 1,6; медь – 1,1; сталь – 1,0; никель – 0,8; титан – 0,6; молибден – 0,5; вольфрам – 0,3.

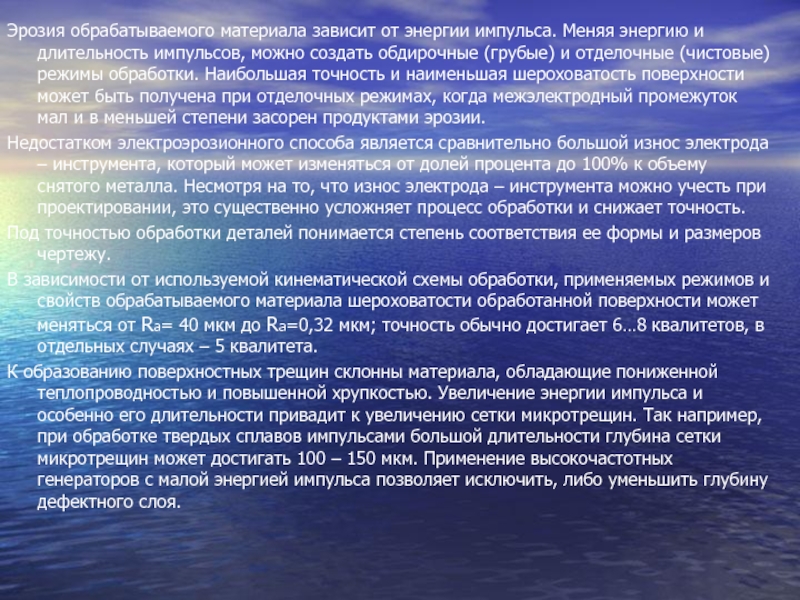

Слайд 7Эрозия обрабатываемого материала зависит от энергии импульса. Меняя энергию и

длительность импульсов, можно создать обдирочные (грубые) и отделочные (чистовые) режимы

обработки. Наибольшая точность и наименьшая шероховатость поверхности может быть получена при отделочных режимах, когда межэлектродный промежуток мал и в меньшей степени засорен продуктами эрозии.

Недостатком электроэрозионного способа является сравнительно большой износ электрода – инструмента, который может изменяться от долей процента до 100% к объему снятого металла. Несмотря на то, что износ электрода – инструмента можно учесть при проектировании, это существенно усложняет процесс обработки и снижает точность.

Под точностью обработки деталей понимается степень соответствия ее формы и размеров чертежу.

В зависимости от используемой кинематической схемы обработки, применяемых режимов и свойств обрабатываемого материала шероховатости обработанной поверхности может меняться от Ra= 40 мкм до Ra=0,32 мкм; точность обычно достигает 6…8 квалитетов, в отдельных случаях – 5 квалитета.

К образованию поверхностных трещин склонны материала, обладающие пониженной теплопроводностью и повышенной хрупкостью. Увеличение энергии импульса и особенно его длительности привадит к увеличению сетки микротрещин. Так например, при обработке твердых сплавов импульсами большой длительности глубина сетки микротрещин может достигать 100 – 150 мкм. Применение высокочастотных генераторов с малой энергией импульса позволяет исключить, либо уменьшить глубину дефектного слоя.

Слайд 8Область применения электроэрозионной обработки

Специфика электроэрозионной обработки – обрабатываемость токопроводящих материалов

любой твердости, отсутствие механических усилий – позволила значительно расширить технологические

возможности способа. В настоящее время как в нашей стране, так и за рубежом выпускают десятки типов универсальных и специальных электроэрозионных станков.

Обработка по схеме прошивки сквозных и глухих отверстий (рис…а) применяется при изготовлении отверстий в деталях машин и механизмов, изготовлении вырубных и ковочных штампов, извлечение из отверстий сломанного инструмента (сверл, метчиков и т.д.). Возможность вести процесс обработки независимо от твердости детали позволяет обрабатывать заготовки после термической обраьотки, что исключает влияние термообработки на точность.

Слайд 91. Прошивание отверстий:

- для удаления обломков метчиков, сверл и других

инструментов.

- при d

жесткости).

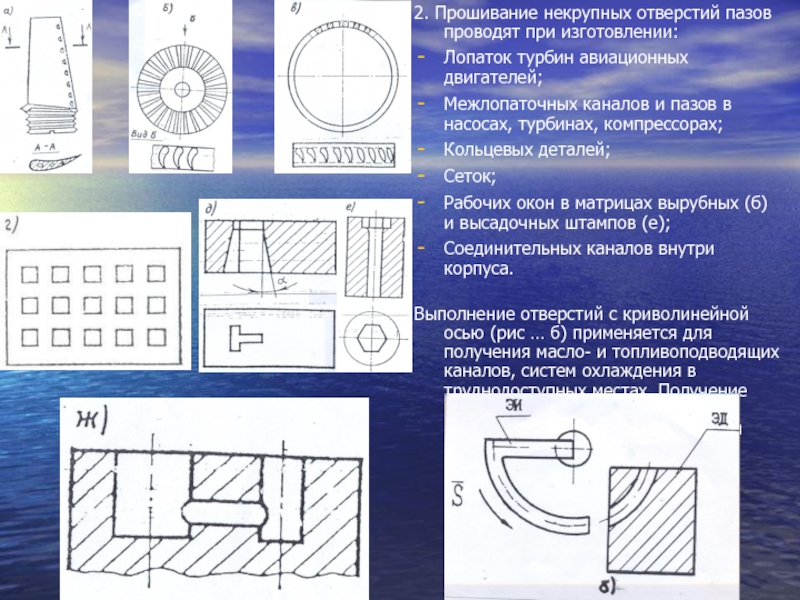

Слайд 102. Прошивание некрупных отверстий пазов проводят при изготовлении:

Лопаток турбин авиационных

двигателей;

Межлопаточных каналов и пазов в насосах, турбинах, компрессорах;

Кольцевых деталей;

Сеток;

Рабочих окон

в матрицах вырубных (б) и высадочных штампов (е);

Соединительных каналов внутри корпуса.

Выполнение отверстий с криволинейной осью (рис … б) применяется для получения масло- и топливоподводящих каналов, систем охлаждения в труднодоступных местах. Получение отверстий с криволинейной осью практически невозможно обычными методами резания.

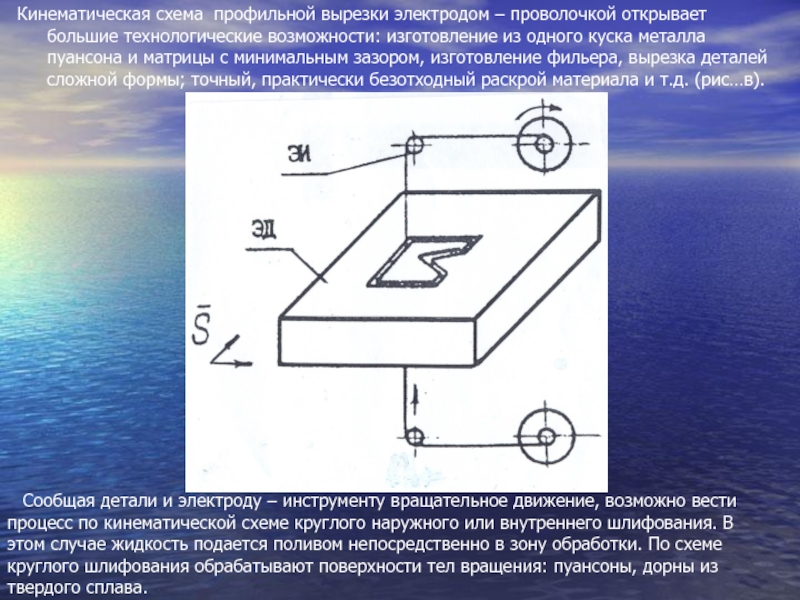

Слайд 11Кинематическая схема профильной вырезки электродом – проволочкой открывает большие технологические

возможности: изготовление из одного куска металла пуансона и матрицы с

минимальным зазором, изготовление фильера, вырезка деталей сложной формы; точный, практически безотходный раскрой материала и т.д. (рис…в).

Сообщая детали и электроду – инструменту вращательное движение, возможно вести процесс по кинематической схеме круглого наружного или внутреннего шлифования. В этом случае жидкость подается поливом непосредственно в зону обработки. По схеме круглого шлифования обрабатывают поверхности тел вращения: пуансоны, дорны из твердого сплава.

Слайд 124.3. Ультразвуковая обработка

Ультразвуковая обработка основана на хрупком разрушении материала

зерном абразива, которое внедряется в обрабатываемый материал под ударами специального

акустического концентратора – инструмента, колеблющегося с частотой f ≈ 18…22 кГц. Обработка получила название ультразвуковой в связи с частотой колебаний концентратора – инструмента, которая лежит в нижней части ультразвукового диапазона частот. Способ обработки был запатентован в Англии Ферером в 1945 г.

Начиная с 1951…53 г. г. начались интенсивные исследования физической сущности процесса ультразвуковой обработки, разработка технологии и создание оборудования.

Физическая сущность ультразвуковой обработки УЗО

В результате исследований, проведенных российскими физиками Л.Д. Розенбергом и В.Ф. Казанцевым, которые осуществили высокоскоростную киносъемку процесса обработки, были получены убедительные результаты, показывающие, что ультразвуковая обработка представляет собой процесс механического разрушения, производимого частичками абразива, лежащими на обрабатываемой поверхности, в результате удара по ним колеблющимися с ультразвуковой частотой концентратором – инструментом.

Разрушение носит характер выкола и эффективно поддаются этому способу обработки только хрупкие материалы как токопроводящие, так и диэлектрики. На рис … показана принципиальная схема процесса обработки.

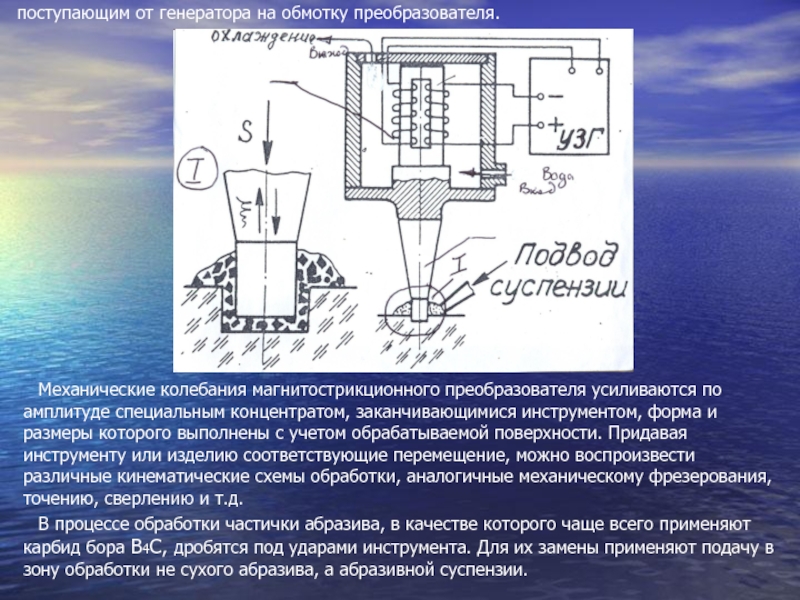

Источником питания ультразвукового станка является ультразвуковой генератор (УЗГ), который преобразует частоту тока питания (f=50 Гц) в ультразвуковую частоту (f ≈ 20000 Гц) и одновременно является усилителем мощности.

Преобразователем электрических колебаний высокой частоты, создаваемых генератором, в механические является магнитострикционный преобразователь, выполненный из специального материала, обладающего эффектом магнитострикции. Магнитострикция – это свойство материала изменять свои линейные размеры с изменением направления магнитного поля, которое возбуждается переменным током,

Слайд 13поступающим от генератора на обмотку преобразователя.

Механические колебания магнитострикционного преобразователя усиливаются

по амплитуде специальным концентратом, заканчивающимися инструментом, форма и размеры которого

выполнены с учетом обрабатываемой поверхности. Придавая инструменту или изделию соответствующие перемещение, можно воспроизвести различные кинематические схемы обработки, аналогичные механическому фрезерования, точению, сверлению и т.д.

В процессе обработки частички абразива, в качестве которого чаще всего применяют карбид бора B4C, дробятся под ударами инструмента. Для их замены применяют подачу в зону обработки не сухого абразива, а абразивной суспензии.

Слайд 14Технологические характеристики УЗО

Движением резания в процессе ультразвуковой обработки является колебательное

движение инструмента (амплитуда колебаний), движением подачи – поступательное движение инструмента

в направлении колебаний его торца. Источником питания ультразвуковых станков является ультразвуковой генератор мощностью от сотен ватт до нескольких киловатт.

Минимальные размеры рабочего торца инструмента ограничиваются его продольной жесткостью Дmin = 0,1…0,3 мм, а максимальные – условиями распространения продольных колебаний Дmax = 50…70 мм. При обработке больших поверхностей изделию сообщают дополнительно поступательное или вращательное движение.

К технологическим характеристикам ультразвукового способа обработки относятся производительность процесса, точность, шероховатость поверхности.

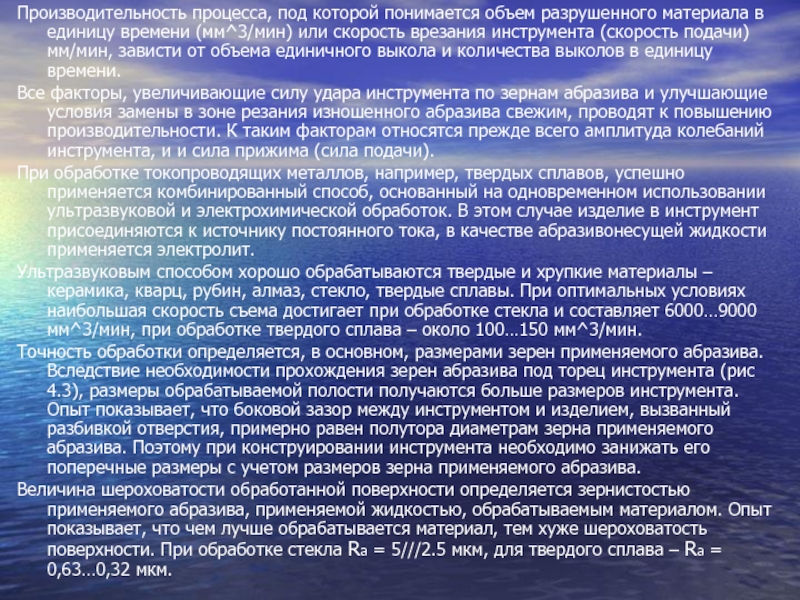

Слайд 15Производительность процесса, под которой понимается объем разрушенного материала в единицу

времени (мм^3/мин) или скорость врезания инструмента (скорость подачи) мм/мин, зависти

от объема единичного выкола и количества выколов в единицу времени.

Все факторы, увеличивающие силу удара инструмента по зернам абразива и улучшающие условия замены в зоне резания изношенного абразива свежим, проводят к повышению производительности. К таким факторам относятся прежде всего амплитуда колебаний инструмента, и и сила прижима (сила подачи).

При обработке токопроводящих металлов, например, твердых сплавов, успешно применяется комбинированный способ, основанный на одновременном использовании ультразвуковой и электрохимической обработок. В этом случае изделие в инструмент присоединяются к источнику постоянного тока, в качестве абразивонесущей жидкости применяется электролит.

Ультразвуковым способом хорошо обрабатываются твердые и хрупкие материалы – керамика, кварц, рубин, алмаз, стекло, твердые сплавы. При оптимальных условиях наибольшая скорость съема достигает при обработке стекла и составляет 6000…9000 мм^3/мин, при обработке твердого сплава – около 100…150 мм^3/мин.

Точность обработки определяется, в основном, размерами зерен применяемого абразива. Вследствие необходимости прохождения зерен абразива под торец инструмента (рис 4.3), размеры обрабатываемой полости получаются больше размеров инструмента. Опыт показывает, что боковой зазор между инструментом и изделием, вызванный разбивкой отверстия, примерно равен полутора диаметрам зерна применяемого абразива. Поэтому при конструировании инструмента необходимо занижать его поперечные размеры с учетом размеров зерна применяемого абразива.

Величина шероховатости обработанной поверхности определяется зернистостью применяемого абразива, применяемой жидкостью, обрабатываемым материалом. Опыт показывает, что чем лучше обрабатывается материал, тем хуже шероховатость поверхности. При обработке стекла Ra = 5///2.5 мкм, для твердого сплава – Ra = 0,63…0,32 мкм.

Слайд 16Область применения УЗО

Ультразвуковой способ позволяет успешно обрабатывать как токопроводящие материалы,

так и диэлектрики. Основными кинематическими схемами обработки являются: прошивка сквозных

и глухих отверстий, раскрой и резка материала, контурная вырезка проволочкой. В настоящее время выпускаются универсальные и специализированные станки для ультразвуковой обработки. На рис… показаны некоторые кинематические схемы ультразвукового резания. Наибольшее распространение получила кинематическая схема прошивки(рис…а). По этой схеме ведется обработка фильер, штампов из твердого сплава, обработка стружколомательных канавок на резцах и т.д.

Слайд 17Аналогична ей по кинематической схеме «б», по которой осуществляют разрезку

и раскрой полупроводниковых материалов и керамики. Удобство такой схемы заключается

в возможности одновременной обработки большого количества деталей (раскрой специальным инструментом)

На схеме «в» показана обработка проволочкой. Роль инструмента играет проволока, в которой возбуждаются поперечные колебания. Такая кинематическая схема позволяет вести процесс фасонной резки. Фактически эта схема аналогична резке лобзиком, только ультразвуковой лобзик позволяет резать любые твердые и хрупкие материалы.

Слайд 18Кроме размерной обработки ультразвук нашел широкое применение для интенсификации различных

технологических процессов.

Проявление волновых процессов столь многообразны, что физическая сущность, например,

ультразвуковой дефектоскопии (рис…) совершенно отлична как от процесса ультразвуковой сварки (рис…), так и от процесса ультразвуковой очистки (рис…), ультразвуковой обработки (рис…) и т.д.

Слайд 194.3. Лучевые методы обработки.

4.3.1. Электронная обработка материалов.

4.3.2. Светолучевая (лазерная) обработка.

4.3.3.

Плазменная обработка.

Слайд 204.3.1. Электроннолучевая обработка

материалов

Изобретение электронной лампы положило начало широкому использованию

в науке и технике потоков электронов. В конце XIX в.

был разработан первый электроннолучевой осциллограф, в котором электронный луч использовался для воспроизведения на экране параметров различных быстропротекающих процессов. В 1904 г. Профессором Петербургского университета Б. Л. Розинг разработал конструкцию электронного кинескопа. После изобретения в 1905 г. А. С. Поповым радио бурными темпами начали развиваться радиотехника, электроника, а затем телевидение и радиолокация. Все это привело к созданию целого ряда новых электронных приборов, стимулировало изучение специфики получения и управление электронными потоками. В физике сформировалось специальное направление – электронная оптика, – которая изучает вопросы получения электронных пучков требуемой конфигурации и интенсивности.

Необходимость создания электронных приборов привела к возникновению новой отрасли промышленности – электронной техники – и способствовала развитию вакуумной техники и технологии.

Средствами электронной техники удалось, получить мощные электронные пучки, энергия которых достаточна осуществления технологических процессов. В настоящее время электроннолучевая технология сформировалась как самостоятельное, обладающее широкими технологическими возможностями направление в области обработки материалов.

Электронный луч как технологический инструмент позволяет осуществлять нагрев, плавку и испарение практически всех материалов, сварку и размерную обработку, нанесение покрытий и запись информации. Такая универсальность электронного луча дает возможность использовать дно и тоже оборудование для различных технологических целей и совмещать в одном цикле обработки различные технологические процессы.

Слайд 21Несмотря на широкие технологические возможности электронного луча как источника энергии,

его использование не везде получило широкое распространение. Причина этого лежит

прежде всего в высокой стоимости электроннолучевого оборудования, в необходимости высокой квалификации обслуживающего персонала, а сложности средств обеспечения безопасности. Кроме того, применение лазера позволяет решать аналогичные технологические задачи не в вакууме, а в атмосфере, что в ряде случаев значительно упрощает организацию процесса.

Формирование электронного луча для технологических целей можно представить состоящим из следующих основных стадий:

получение свободных электронов;

Ускорение электронов электростатическими или магнитным полем и формировании электронного пучка;

изменение поперечного сечения электронного пучка (чаще всего для его фокусирования на обрабатываемой поверхности);

отклонение электронного луча и обеспечение требуемой траектории перемещения точки его встречи (фокального пятна) с обрабатываемой поверхностью.

Для получения электронного луча и управления им применяется ряд специализированных устройств, называемых электронными пушками.

Слайд 22Функциональная схема такого устройства приведена на рис… . Источником электронов

в электронных пушках обычно является термоимисионным катод 1 из вольфрама,

тантала или гегсаборида лантана, обладающих высокими эмиссионными характеристиками. В зависимости от материала катода его рабочая температура катода его рабочая температура может достигать 1600…2800 К. подогрев катода чаще всего осуществляется с помощью накаливаемого электрическим током подогревного элемента; в некоторых случаях сам этот элемент может выполнить функции катода (катод прямого накала). Из – за тяжелых температурных условий работы, интенсивного испарения и охрупчивания срок службы катодов обычно не превышает несколько десятков часов. Поскольку замена катода последующей регулировки и настройки электронной пушки, то основные усилия разработчиков направлены на увеличение срока службы катодов.

На некотором расстоянии от катода находится анод 2, выполненный в виде массивной детали с отверстием. Между катодам и анодом от специального высоковольтного источника питания, входящего в состав блока питания 8, прикладывается ускоряющее движение 30…150 кВ; электроны ускоряются этим напряжением до значительных скоростей, большая часть их проходит через отверстие в аноде 2, и в заанодном пространстве они движутся по инерции. Чтобы из такого электронного потока сформировать электронный луч с необходимыми характеристиками, обычно требуется дополнительная операция – фокусирование.

Для фокусирования луча в электронной пушки обычно входит также отклоняющая система 4, служащая для перемещения электронного луча по обрабатываемой поверхности. Перемещение луча осуществляется за счет его взаимодействия с поперечным магнитным полем, создаваемый отклоняющей системы. Электронная пушка имеет две пары отклоняющих катушек, обеспечивающих перемещение луча по двум взаимно перпендикулярным направлениям.

Следует отметить, что в рабочем пространстве электронной пушки необходим высокий вакуум, чтобы молекулы остаточных газов не препятствовало свободному прохождению электронов. Кроме того, условия работы подогревного катода также требуют защиты его от взаимодействия с атмосферными газами. Давление в камере электронной пушки не

Слайд 23должно превышать 10^-3…10^-4 Па. При ухудшении вакуума происходит пробой между

катодом и анодом электронной пушки, что может привести к выводу

из строя высоковольтного выпрямителя.

Электронная пушка обычно выполняется в виде функционального блока, который или неподвижно крепится к рабочей камере 5, или перемещается в нутрии нее с помощью специальных механизмов.

обрабатываемая заготовка 6 помещается в рабочую камеру 5, снабженную иллюминаторами для наблюдения за процессом обработки. Откачка пространства пушки и рабочей камеры 5 производится системой насосов 7. При большой протяженности зоны обработки заготовка перемещается в вакуумной камере с помощью специальных механизмов. При малой площади обработки (менее 10•10 мм) обычно достаточно перемещения луча, а заготовка может оставаться неподвижной.

чтобы точно направлять электронный луч на обрабатываемую заготовку, в некоторых электроннолучевых установках могут применять специальные оптические системы.

Слайд 244.3.2. Светолучевая обработка металлов

Свет как источник энергии издавна привлекал к

себе внимание человечества. По мере развития науки и техники различные

физические явления, связанные со световым излучением, находят все более широкое применение в научных и промышленных целях.

Создание волновой теории света и усовершенствование технологии изготовления оптических линз, стекол и зеркал позволило создать целый ряд оптических приборов. Была установлена принципиальная возможность фокусирования светового потока на относительно небольших поверхностях и получение высоких удельных плотностей энергии, достаточных для нагрева и плавления различных материалов. В качестве источника светового излучения использовалось Солнце. Устройства для технологического использования солнечной энергии в земных условиях имеют до сих пор сугубо экспериментальный характер; они требуют непрерывного слежения за перемещающимися относительно Земли Солнцем, и их функционирование зависит от состояния атмосферы. Тем не менее возможность использования «даровой» солнечной энергии, попадающей на земную поверхность (около 4000 Вт/м^2), стимулирует развитие различных способов ее преобразования в другие виды энергии (прежде всего в тепловую и электрическую).

Дальнейшее изучение физической природы светового излучения привело к открытию его квантового характера, что позволяет осуществить новый подход к получению световой энергии. В начале XX в. У физиков сложилось мнение, что обычный полихроматический свет (представляющий собой смесь волн разной длины) может быть получен излучением нагретых тел или их электрического газового разряда. В 1917 г. А. Эйнштейн, изучал равновесие между энергией атомных систем и их излучением, высказал предположение, что световые волны строго определенной длинны можно получить за счёт индуцированного (вынужденного) излучения атомов и молекул вещества. Это положение, по сути, послужило основой для создания нового направления науки и техники – квантовой электроники. Квантовая электроника изучает различные эффекты, связанные с получением и применением электромагнитных колебаний оптического диапазона. Особую ценность представляет получение когерентного (монохроматического) света, т.е. световой волны строго определенной длины.

Слайд 25В 1940 г. Советский ученый В. А. Фабрикант впервые экспериментально

подтвердил выдвинутое А. Эйнштейном положение об индуцированном излучении, а в

1952 г. был предложен новый принцип генерации и усиления сверхвысокочастотных электромагнитных колебаний на основе использования индуцированного излучения. В СССР это открытие принадлежит Н. Г. Басову и А. М. Прохорову, а в США – Ч. Таунсу, Д. Гордону и Х. Цайгеру, в Канаде – Д. Веберу. Были созданы квантовые генераторы и усилители волн сантиметрового и дециметрового диапазонов, известные сейчас под названием мазеров.

В 1960 г. В результате многочисленных теоретических исследований был разработан первый образец оптического квантового генератора (ОКГ), в котором в качестве рабочего тела был использован синтетический рубин. Ученые и инженеры дали ОКГ название лазер по первым буквам английского выражения Light Amplification by Stimulated Emission of Radiation (усиление света с помощью индуцированного излучения). Оба термина – ОКГ и лазер – тождественны и используются в литературе как синонимы.

В 1961 г. был создан газовый лазер с активным рабочим телом, состоящий из смеси гелия и неона. Газовые ОКГ в настоящее время является наиболее мощным из семейства лазеров, они позволяют получать непрерывное излучение мощностью до сотен киловатт.

Дальнейшие исследования привели к разработке полупроводниковых лазеров, где изучение возникает в p – n – переходе и возбуждается непосредственно электрическим током.

В качестве рабочего вещества в лазерах могут быть использованы самые разнообразные материалы: кристаллы, активированные стекла, пластмассы, газы, жидкости, полупроводники, плазма. Рабочий диапазон излучения ОКГ охватывает область от ультрафиолетового λ=0,3мкм до инфракрасного λ=300 мкм.

Сразу после создания лазеры стали широко применяться в различных исследованиях по передаче информации и связи, для измерения расстояний с большой точностью. Особое место занимает лазерная технология – группа процессов, использующих мощное излучение ОКГ для нагрева, плавления, сварки и резки материалов. В настоящее время ОКГ рассматривается как один из наиболее перспективных лучевых источников энергии.

Слайд 26По плотности потока энергии (до 10 ^13 Вт/м^2), по возможностям

управления лазерным лучом и возможности осуществления процесса в самых различных

средах лазера, по крайней мере сейчас, не имеет себе равных.

Использование светового луча в качестве режущего инструмента является новым направлением в области металлообработки, открывающим широкие возможности использования данного метода для решения технологических задач.

Высокая плотность энергии светового потока, способная расплавлять и испарять любые металлы:

кратковременность процесса;

малые зоны;

Проникать через различные среды в места, недоступные другими видам воздействия.

Использование данного метода при обработке деталей из металлических и неметаллических материалов с высокими физико – механическими характеристиками (например: твердые сплавы, магнитные высоко – коэрцитивные материалы, жаропрочные и специальные сплавы, закаленные стали, керамика, ферриты., алмазы и т.д.), обработка которых другими способами невозможно, либо связана со значительными трудностями.

Слайд 27Принцип работы, характеристики и технологические возможности

оптического квантового генератора (ОКГ).

В

зависимости от использования активных элементов в их конструкциях все квантовые

генераторы можно разделить на три основные группы:

генераторы на твердом теле (ОКГ);

Генераторы на смеси гелия и неона (газовые лазеры);

Генераторы полупроводниковые. (полупроводниковые лазеры).

В металлообрабатывающей промышленности нашли применение ОКГ на твердом теле, имеющие наибольшую выходную мощность излучения по сравнению с другими типами генераторов.

В качестве активных элементов данных генераторов наибольшее распространение получили кристаллы синтетического рубина и стекла, активированного неодимом.

В этих активных элементах, индуцированное излучение вызывается внешним электромагнитным полем.

Электромагнитное поле обеспечивается вспышкой мощной газонаполненой лампы, помещенной рядом с активными элементами.

В момент вспышки лампы в активном элементе создается искусственная (инверсия) заселенность верхних уровней.

В отличие от обычных источников света, луч квантового генератора обладает высокой степенью когерентности и монохроматичности.

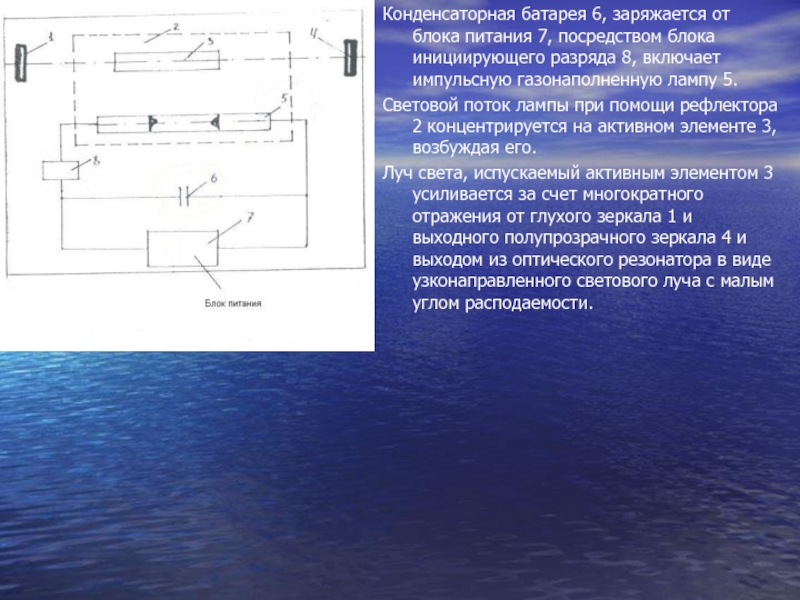

На рис … приведена блок схема оптического квантового генератора на твердом теле.

Слайд 28Конденсаторная батарея 6, заряжается от блока питания 7, посредством блока

инициирующего разряда 8, включает импульсную газонаполненную лампу 5.

Световой поток лампы

при помощи рефлектора 2 концентрируется на активном элементе 3, возбуждая его.

Луч света, испускаемый активным элементом 3 усиливается за счет многократного отражения от глухого зеркала 1 и выходного полупрозрачного зеркала 4 и выходом из оптического резонатора в виде узконаправленного светового луча с малым углом расподаемости.