Слайд 16. ВОССТАНОВЛЕНИЕ ДЕТАЛЕЙ ПЛАСТИЧЕСКОЙ

ДЕФОРМАЦИЕЙ

6.1. Сущность процесса восстановления деталей пластической деформацией

6.2.

Классификация и виды способов восстановления деталей пластической деформацией

6.3. Оборудование и

оснастка для восстановления деталей пластической деформацией

6.4. Разработка технологического процесса восстановления деталей пластической деформацией

Слайд 26. ВОССТАНОВЛЕНИЕ ДЕТАЛЕЙ ПЛАСТИЧЕСКОЙ

ДЕФОРМАЦИЕЙ

6.1. Сущность процесса восстановления деталей пластической деформацией

Восстановление

деталей при помощи пластической деформации основано на пластичности и способности

металлов и сплавов изменять под действием определенной нагрузки свою геометрическую форму без нарушения целостности.

Процесс деформирования металла при восстановлении деталей основан на тех же законах, на которых базируется обработка металлов давлением при изготовлении заготовок. Разница заключается лишь в том, что при восстановлении обрабатывается не заготовка, а готовая деталь с конкретными размерами и формой.

Пластической деформацией восстанавливают детали, изготовленные из материалов, обладающих пластичностью в холодном или нагретом состоянии. Детали, изготовленные из непластичных материалов, а также с малым запасом прочности данным способом не восстанавливаются.

Слайд 36. ВОССТАНОВЛЕНИЕ ДЕТАЛЕЙ ПЛАСТИЧЕСКОЙ

ДЕФОРМАЦИЕЙ

Существуют две разновидности обработки деталей давлением: холодная

и горячая.

Пластическая (остаточная) деформация при холодной обработке происходит в

результате внутрикристаллических сдвигов металла, требующих приложения больших внешних усилии. При этом в деформированных слоях металла происходит изменение физико-механических свойств: пластичность металла снижается, предел текучести, предел прочности и твердость повышается. Такие изменения механических свойств и структуры металла называют наклепом (нагартовкой).

Пластическая деформация осуществляется в результате скольжения и двойникования. Механизм движения в кристалле непрерывно образующихся новых дислокаций в процессе деформации называют источником Франка-Рида. Двойникование — переориентировка части кристалла относительно плоскости двойниковання в симметричное положение по отношению к первой части кристалла.

Слайд 46. ВОССТАНОВЛЕНИЕ ДЕТАЛЕЙ ПЛАСТИЧЕСКОЙ

ДЕФОРМАЦИЕЙ

Горячая обработка давлением проводится при температурах выше

температуры рекристаллизации. Для сталей она обычно соответствует температурам 1300 —

1500 К. Но нагрев деталей до этих температур приводит к возникновению окалины, обезуглероживанию поверхностного слоя, короблению деталей. Поэтому для снижения влияния температуры стремятся, чтобы она была минимальной, но достаточной для деформации детали на требуемый размер. Нагрев деталей до указанных температур целесообразен только для значительных пластических деформаций. Для углеродистых сталей рекомендуется интервал температур от 600 до 1000 К. Нагрев до температуры 600 К не увеличивает, а снижает пластичность деталей, а нагрев выше температуры1 1000 К приводит к интенсивному образованию окалины.

Повышение скорости деформации в общем случае ведет к снижению пластичности и увеличению сопротивления деформированию. В условиях холодного деформирования влияние скорости деформирования незначительно, в то время как в условиях горячего деформирования оно весьма ощутимо.

Слайд 56. ВОССТАНОВЛЕНИЕ ДЕТАЛЕЙ ПЛАСТИЧЕСКОЙ

ДЕФОРМАЦИЕЙ

Упрочнение металла в результате пластической деформации называется

наклепом, который повышает характеристики прочности и снижает характеристики пластичности.

В связи

с тем, что пластическая деформация приводит металл в структурно неустойчивое состояние, нагрев способствует протеканию самопроизвольно происходящих процессов, возвращающих металл в более устойчивое структурное состояние.

Таким образом, процесс изменения структуры в результате нагрева металла после холодной пластической деформации называется рекристаллизацией. Минимальная температура рекристаллизации составляет примерно 0,4 от абсолютной температуры плавлении.

Слайд 66. ВОССТАНОВЛЕНИЕ ДЕТАЛЕЙ ПЛАСТИЧЕСКОЙ

ДЕФОРМАЦИЕЙ

Пластическая деформация при температурах выше температуры рекристаллизации

происходит также с образованием сдвигов, но металл детали не получает

упрочнения в результате протекания при этих температурах процесса рекристаллизации. Таким образом, холодной обработкой называется обработка давлением (пластическая деформация) при температуре ниже процесса рекристаллизации, которая вызывает упрочнение (наклеп). Горячей обработкой называется обработка давлением (пластическая деформация) при температуре выше температуры рекристаллизации, при которой металл имеет структуру без следов упрочнения.

Основными факторами, определяющими процесс восстановления выбракованных деталей давлением, является химический состав и структура металла, форма и размеры детали, размеры и характер ее износа. Учитывая перечисленные факторы, технолог определяет режимы и условия деформирования детали исходи из условий получения заданного комплекса эксплуатационных характеристик.

Слайд 76. ВОССТАНОВЛЕНИЕ ДЕТАЛЕЙ ПЛАСТИЧЕСКОЙ

ДЕФОРМАЦИЕЙ

Лекция окончена.

Спасибо за внимание.

Слайд 86. ВОССТАНОВЛЕНИЕ ДЕТАЛЕЙ ПЛАСТИЧЕСКОЙ

ДЕФОРМАЦИЕЙ

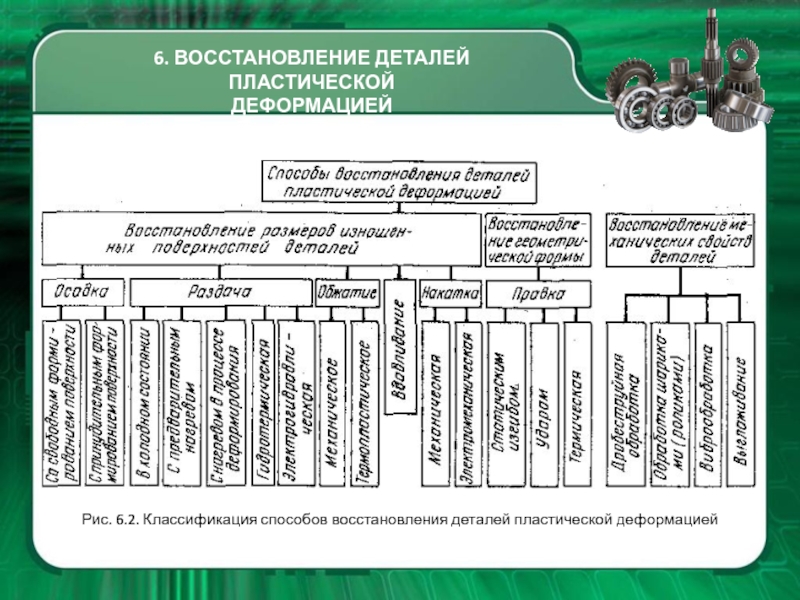

6.2. Классификация и виды способов восстановления деталей

пластической деформацией

Способ восстановления деталей пластической деформацией используется в ремонтной практике

в трех случаях:

для получения требуемых размеров изношенных поверхностей деталей;

для исправления геометрической формы деформированных деталей;

для восстановления определенных механических характеристик материала деталей.

На рис. 6.2 приведена классификация способов восстановления деталей пластической деформацией, которые в той или другой мере используются на ремонтных предприятиях. В соответствии с приведенной классификацией рассмотрим принципиальные технологические особенности и область применения каждого вида обработки деталей пластической деформацией.

Слайд 96. ВОССТАНОВЛЕНИЕ ДЕТАЛЕЙ ПЛАСТИЧЕСКОЙ

ДЕФОРМАЦИЕЙ

Рис. 6.2. Классификация способов восстановления деталей пластической

деформацией

Слайд 106. ВОССТАНОВЛЕНИЕ ДЕТАЛЕЙ ПЛАСТИЧЕСКОЙ

ДЕФОРМАЦИЕЙ

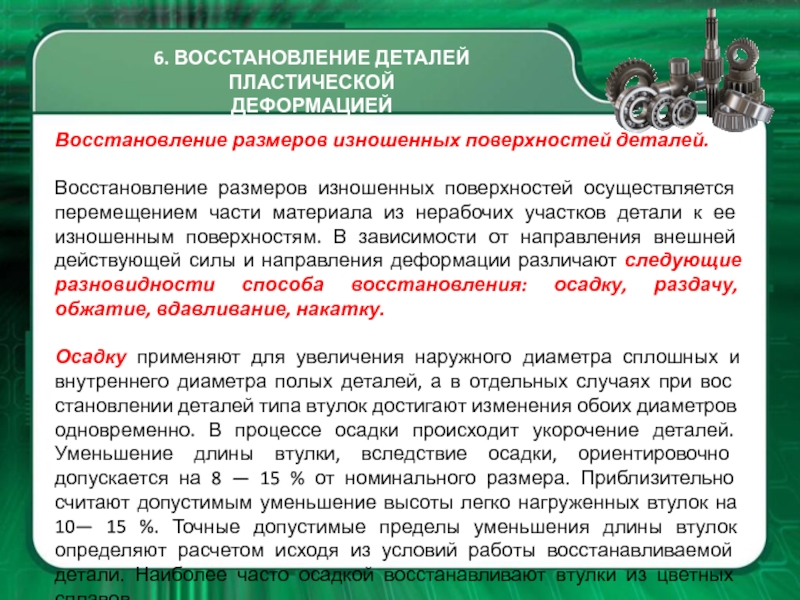

Восстановление размеров изношенных поверхностей деталей.

Восстановление размеров изношенных

поверхностей осуществляется перемещением части материала из нерабочих участков детали к

ее изношенным поверхностям. В зависимости от направления внешней действующей силы и направления деформации различают следующие разновидности способа восстановления: осадку, раздачу, обжатие, вдавливание, накатку.

Осадку применяют для увеличения наружного диаметра сплошных и внутреннего диаметра полых деталей, а в отдельных случаях при восстановлении деталей типа втулок достигают изменения обоих диаметров одновременно. В процессе осадки происходит укорочение деталей. Уменьшение длины втулки, вследствие осадки, ориентировочно допускается на 8 — 15 % от номинального размера. Приблизительно считают допустимым уменьшение высоты легко нагруженных втулок на 10— 15 %. Точные допустимые пределы уменьшения длины втулок определяют расчетом исходя из условий работы восстанавливаемой детали. Наиболее часто осадкой восстанавливают втулки из цветных сплавов.

Слайд 116. ВОССТАНОВЛЕНИЕ ДЕТАЛЕЙ ПЛАСТИЧЕСКОЙ

ДЕФОРМАЦИЕЙ

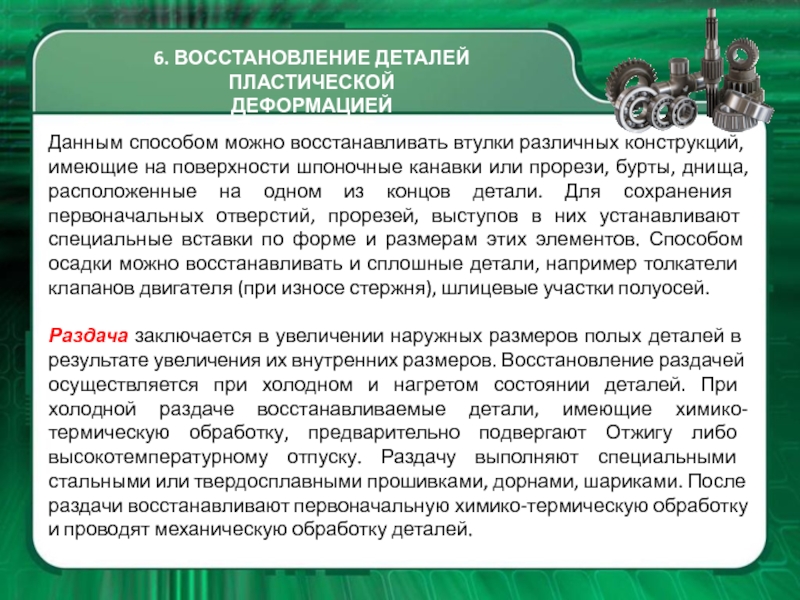

Данным способом можно восстанавливать втулки различных конструкций,

имеющие на поверхности шпоночные канавки или прорези, бурты, днища, расположенные

на одном из концов детали. Для сохранения первоначальных отверстий, прорезей, выступов в них устанавливают специальные вставки по форме и размерам этих элементов. Способом осадки можно восстанавливать и сплошные детали, например толкатели клапанов двигателя (при износе стержня), шлицевые участки полуосей.

Раздача заключается в увеличении наружных размеров полых деталей в результате увеличения их внутренних размеров. Восстановление раздачей осуществляется при холодном и нагретом состоянии деталей. При холодной раздаче восстанавливаемые детали, имеющие химико-термическую обработку, предварительно подвергают Отжигу либо высокотемпературному отпуску. Раздачу выполняют специальными стальными или твердосплавными прошивками, дорнами, шариками. После раздачи восстанавливают первоначальную химико-термическую обработку и проводят механическую обработку деталей.

Слайд 126. ВОССТАНОВЛЕНИЕ ДЕТАЛЕЙ ПЛАСТИЧЕСКОЙ

ДЕФОРМАЦИЕЙ

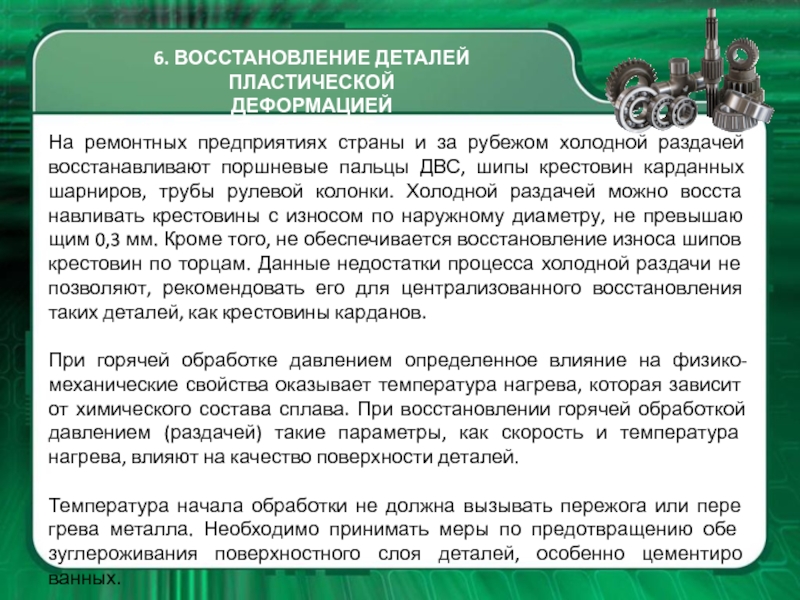

На ремонтных предприятиях страны и за рубежом

холодной раздачей восстанавливают поршневые пальцы ДВС, шипы крестовин карданных шарниров,

трубы рулевой колонки. Холодной раздачей можно восстанавливать крестовины с износом по наружному диаметру, не превышающим 0,3 мм. Кроме того, не обеспечивается восстановление износа шипов крестовин по торцам. Данные недостатки процесса холодной раздачи не позволяют, рекомендовать его для централизованного восстановления таких деталей, как крестовины карданов.

При горячей обработке давлением определенное влияние на физико-механические свойства оказывает температура нагрева, которая зависит от химического состава сплава. При восстановлении горячей обработкой давлением (раздачей) такие параметры, как скорость и температура нагрева, влияют на качество поверхности деталей.

Температура начала обработки не должна вызывать пережога или перегрева металла. Необходимо принимать меры по предотвращению обезуглероживания поверхностного слоя деталей, особенно цементированных.

Слайд 136. ВОССТАНОВЛЕНИЕ ДЕТАЛЕЙ ПЛАСТИЧЕСКОЙ

ДЕФОРМАЦИЕЙ

Основные достоинства восстановления раздачей с нагревом в

результате сил трения при относительном движении детали и инструмента:

высокая производительность

процесса. В зависимости от диаметра восстанавливаемых деталей время раздачи от 12 с до 1 мин;

малое потребление энергии и мощности. Локальное выделение теплоты в месте контакта дорна и изделия предопределяет высокие энергетические характеристики процесса. Расход энергии и мощности в несколько раз меньше, чем при нагреве деталей в печах сопротивления или токами высокой частоты;

высокий коэффициент мощности = 0,8 ÷ 0,85 и равномерное распределение энергии между фазами питающей трехфазной электрической сети. Это связано с тем, что энергетическим узлом в установках для раздачи является асинхронный двигатель;

в отличие от других методов раздачи не происходит укорочения восстанавливаемых изделии по длине, а напротив, обеспечивается удлинение линейных размеров до 0,5 мм;

простота механизации и автоматизации процесса.

Слайд 146. ВОССТАНОВЛЕНИЕ ДЕТАЛЕЙ ПЛАСТИЧЕСКОЙ

ДЕФОРМАЦИЕЙ

Обжатие применяют для восстановления внутренних размеров полых

деталей в результате уменьшения наружных размеров.

При обжатии направление прикладываемой внешней

силы совпадает с направлением действующей деформации.

Используют данный способ для восстановления полых, как правило, цилиндрических деталей, изношенных по внутреннему рабочему отверстию (например, втулки, гладкие и шлицевые отверстия в сошках рулевого управления, внутреннюю поверхность цилиндров амортизаторов, гильзы цилиндров ДВС и пр.)

Для восстановления деталей используют механический и термопластический виды обжатия.

Слайд 156. ВОССТАНОВЛЕНИЕ ДЕТАЛЕЙ ПЛАСТИЧЕСКОЙ

ДЕФОРМАЦИЕЙ

При механическом обжатии деталей типа втулок предварительно

изготавливают штампы (рис. 6.7). Матрица штампа состоит из трех частей:

приемной части, обжимающей и калибрующих частей. Внутреннюю поверхность матрицы для уменьшения сил трения обрабатывают до высокой степени чистоты. Чем меньше будет шероховатость на рабочей поверхности матрицы, тем меньше требуется усилие при обжатии.

Диаметры и длину участков матрицы, а также уклоны при переходе от одного диаметра к другому задают конструктивно, исходя из размеров, износов и материала восстанавливаемой детали.

При восстановлении втулки 1 по внутреннему диаметру обжимающий и калибрующий участки матрицы 3 могут быть соединены так, как показано на рис. 6.8. Внутренний диаметр втулки после ее обжатия пуансоном 2 обрабатывают, а наружный диаметр наращивают на требуемый размер одним из способов, например гальваническим путем.

Слайд 166. ВОССТАНОВЛЕНИЕ ДЕТАЛЕЙ ПЛАСТИЧЕСКОЙ

ДЕФОРМАЦИЕЙ

Аналогичным способом восстанавливают рабочие цилиндры телескопических амортизаторов

легковых и грузовых автомобилей. Технология восстановления заключается в обжатии по

наружной поверхности цилиндров и последующим протягиванием отверстия до номинального диаметра калибрующими роликами. Процесс обжатия цилиндров осуществляют на 10 — 20-тонном протяжном станке.

Не менее эффективно использование обжатия для восстановления такой ответственной детали, как сошка рулевого управления (рис. 6.9). Перед восстановлением участок сошки с изношенным коническим отверстием нагревают (лучше в соляной ванне) до температуры 1000 — 1050 устанавливают в матрицу 5 штампа. Проушину сошки 2 сверху закрывают подвижной верхней обжимкой 1,

к которой прикладывают деформирующую силу. Обжатие осуществляют до тех пор, пока размеры конусного отверстия не достигнут номинального плюс припуск на механическую обработку. После пластического деформирования восстанавливают повторной термической обработкой структуру и физико-механические свойства материала.

Слайд 176. ВОССТАНОВЛЕНИЕ ДЕТАЛЕЙ ПЛАСТИЧЕСКОЙ

ДЕФОРМАЦИЕЙ

Вдавливание используют для увеличения наружного диаметра плоских

деталей типа дисков. При вдавливании происходят одновременно два процесса—осадка и

раздача. Вдавливанием восстанавливают тарелки клапанов, зубчатые колеса, шлицевые валы и пр.

Рис. 6.10. Восстановление шлицев вдавливанием:

1 — корпус; 2 — деформирующий инструмент; 3 — калибрующие ролики; 4 — деталь

Сущность восстановления шлицев (рис. 6.10) заключается в том, что материал детали при помощи инструмента клинообразной формы выдавливается из средней части шлица в сторону изношенных боковых поверхностей, что обеспечивает увеличение его ширины до I мм на каждую сторону. Инструмент устанавливают по середине шлица и перемешают его вдоль последнего. Шлицевые поверхности подвергают, как правило, вдавливанию в холодном состоянии и в зависимости от твердости сплава они в дальнейшем могут подвергаться термической обработке.

Слайд 186. ВОССТАНОВЛЕНИЕ ДЕТАЛЕЙ ПЛАСТИЧЕСКОЙ

ДЕФОРМАЦИЕЙ

Процесс накатывания изношенных поверхностей выполняют в холодном

и горячем состоянии. Холодное накатывание применяют только для деталей с

твердостью не более ИКС 25 — 30. Если твердость выше, то деталь подвергают высокотемпературному отпуску или отжигу. Накатывание деталей осуществляют механическим или электромеханическим способами. Механическое накатывание выполняют специальными зубчатыми роликами или дисками, установленными на оправке. Используют ролики с шагом, зубьев 1,5 — 1,8 мм. Для накатывания изношенную деталь устанавливают на токарном станке, сообщают ей вращение и подводят к ней накаткой инструмент, закрепленный в суппорте станка.

К достоинствам данного способа восстановлений следует отнести простоту технологического процесса, оборудования и оснастки, малую трудоемкость и высокую эффективность процесса. Недостаток способа — ограниченная номенклатура восстанавливаемых деталей, в основном этот способ используют для восстановления посадочных мест под подшипники каления.

Слайд 196. ВОССТАНОВЛЕНИЕ ДЕТАЛЕЙ ПЛАСТИЧЕСКОЙ

ДЕФОРМАЦИЕЙ

Электромеханический способ накатки в отличие от механического

не требует последующего шлифования. Для сглаживания деформированной поверхности детали достаточно

сгладить ее сферическим роликом.

Рассмотренный способ накатки деталей имеет ограниченное применение, так как не обеспечивает сплошного контакта восстановленного посадочного участка с поверхностью подшипника или втулки. По этой причине для обеспечения надежности посадки иногда прибегают к увеличению натяга. Меньшая площадь контакта накатанной поверхности по сравнению с новой деталью снижает устойчивость сопряжения. Поэтому способ накатывания целесообразно применять только тогда, когда важна экономия металла или когда деталь, восстановленная таким образом, способна проработать больше, чем другие детали узла.

Слайд 206. ВОССТАНОВЛЕНИЕ ДЕТАЛЕЙ ПЛАСТИЧЕСКОЙ

ДЕФОРМАЦИЕЙ

Восстановление геометрической формы деталей.

При ремонте автомобиля многие

детали выбраковывают из-за потери своей первоначальной формы в результате деформаций

изгиба и скручивания. Такие детали восстанавливают правкой. Суть этого способа в том, что под действием внешних сил восстанавливают первоначальные формы деталей без заметных пластических деформаций и с незначительными искажениями структуры материала в поверхностных слоях детали. В зависимости от деформации и физико-химических свойств материала детали правят в горячем и холодном состоянии.

Наиболее часто используется холодная правка для пластического деформирования тонкостенных деталей и конструкций. При правке, как и при любом другом виде холодной деформации, происходит упрочнение металла (наклеп или нагартовка), возникают остаточные напряжения. Поэтому при правке необходимо стремиться к получению меньшей локальной пластической деформации, а также ее равномерному распределению в металле детали.

Слайд 216. ВОССТАНОВЛЕНИЕ ДЕТАЛЕЙ ПЛАСТИЧЕСКОЙ

ДЕФОРМАЦИЕЙ

Различают следующие виды правки:

статическим изгибом

ударом

термическую

Правка статическим изгибом

выполняется в холодном состоянии и с нагревом. Холодная правка деталей

являемся наиболее простым и распространенным способом. Однако она части не обеспечивает стабильности формы выправленной детали. В процессе эксплуатации устраненная правкой деформация детали может возникнуть вновь. Причиной неустойчивости формы выправленной детали являются неоднородные остаточные напряжений, возникающие по ее сечению в результате неравномерного деформирования металла.

Слайд 226. ВОССТАНОВЛЕНИЕ ДЕТАЛЕЙ ПЛАСТИЧЕСКОЙ

ДЕФОРМАЦИЕЙ

Правка ударом наиболее распространена на ремонтных предприятиях.

Ее выполняют ударам кожаных или текстолитовых молотков массой 300 —

500г. на специальных подставках имеющих профиль детали. Для некоторых ( деталей двигателя допускается предварительный подогрев. При правке ударом за основу берут сжимающие напряжения в наклёпанном слое материала. Наличие их приводит к появлению деформации. Поэтому деталь изгибается в сторону наклепанной поверхности. Наклеп создается, ударами молотка массой 100 г с полукруглой головкой. При не слишком большом градиенте внутренних напряжений наклеп повышает усталостную прочность. Правда ударом обеспечивает устранение, относительно небольших прогибов и овалов. Преимуществами этого вида правки являются точность выправленной поверхности устойчивое сохранение выправленной формы.

Эффективным методом является правка валов, местным наклепом. Она основана на действии остаточных внутренних напряжении сжатия, возникающих при наклепе. Так, при наклепе коленчатого вала создаваемые на отдельных участках остаточные напряжения устраняют прогиб. При наклепе используют пневматический молоток с закругленным, бойком.

Слайд 236. ВОССТАНОВЛЕНИЕ ДЕТАЛЕЙ ПЛАСТИЧЕСКОЙ

ДЕФОРМАЦИЕЙ

Термическая правка применяется для листового металла. Поэтому

методу на отмеченные места, подлежащие выпрямлению, направляют струю пламени газовой

горелки, нагревая неровности до красно-вишневого цвета (до температуры 600 — 700° С). Нагретый металл расширяется, а затем при остывании под влиянием сил сжатия выпрямляется. Этим методом, ускоряющим процесс правки почти в 5 раз, можно править валы, оси, трубы, уголки.

Для нагрева используют обычную универсальную горелку с наконечником № 7. Лучше всего газопламенной правке поддаются детали, изготовленные из малоуглеродистой стали.

Слайд 246. ВОССТАНОВЛЕНИЕ ДЕТАЛЕЙ ПЛАСТИЧЕСКОЙ

ДЕФОРМАЦИЕЙ

Восстановление механических деталей.

При дефектации определенные детали выбраковывают

только из-за снижения механических характеристик материала. Например, в процессе эксплуатации

автомобиля отдельные пружины, рессоры утрачивают свою первоначальную упругость. У ряда деталей (коленчатые, распределительные валы и др.), работающих в условиях знакопеременного нагружения, снижается усталостная прочность. Кроме того, детали автомобилей при восстановлении их износа определенными способами (электродуговой наплавкой, гальваническими покрытиями (также утрачивают свою первоначальную усталостную прочность и износостойкость. Восстановить эти свойства можно поверхностным пластическим деформированием металла (ППД).

Наибольшее распространение среди способов поверхностного упрочнения восстанавливаемых деталей получило пластическое поверхностное деформирование, основанное на механических методах холодного упрочнения материала: дробеструйная обработка, обкатка шариками (роликами), выглаживание.

Слайд 256. ВОССТАНОВЛЕНИЕ ДЕТАЛЕЙ ПЛАСТИЧЕСКОЙ

ДЕФОРМАЦИЕЙ

Способы механического ППД деталей имеют следующие преимущества:

малую

трудоемкость

простоту технологии (не требуются значительные затраты на оборудование и оснастку)

возможность

упрочнения деталей любой формы и размеров

возможность варьирования глубины упрочнения.

Наклеп повышает твердость поверхностного слоя материала и создает в нем благоприятные сжимающие остаточные напряжения. Благодаря ППД повышается усталостная прочность деталей и их износостойкость.

Дробеструйная обработка обеспечивает неглубокую пластическую деформацию (0,5 — 0,8 мм) при соударении стальной или чугунной дроби диаметром 0,8 — 2 мм с упрочняемой поверхностью детали. После дробеструйной обработки поверхность детали приобретает некоторую, шероховатость и последующей обработке не подвергается.

Слайд 266. ВОССТАНОВЛЕНИЕ ДЕТАЛЕЙ ПЛАСТИЧЕСКОЙ

ДЕФОРМАЦИЕЙ

Обработку шариками (роликами) используют для увеличения поверхностной

твердости шеек валов, поверхности отверстий, для повышения усталостной прочности валов,

упругости пружин.

В ремонтном производстве нашли широкое использование совмещенные методы обработки восстанавливаемых поверхностей деталей:

нанесение изношенного слоя металла (наплавка, железнение)

расточка и раскатывание, расточка и калибрование.

Выглаживание отличается от рассмотренных способов тем, что в качестве деформирующего элемента используют алмазы или другие сверхтвердые материалы, обладающие низким коэффициентом трения по металлу.

Слайд 276. ВОССТАНОВЛЕНИЕ ДЕТАЛЕЙ ПЛАСТИЧЕСКОЙ

ДЕФОРМАЦИЕЙ

Лекция окончена.

Спасибо за внимание.

Слайд 286. ВОССТАНОВЛЕНИЕ ДЕТАЛЕЙ ПЛАСТИЧЕСКОЙ

ДЕФОРМАЦИЕЙ

6.3. Оборудование и оснастка для восстановления деталей

пластической деформацией

В зависимости от объемов восстановления деталей применяют универсальное и

специальное оборудование. В ремонтном производстве нашли широкое распространение серийно выпускаемые гидравлические прессы модели 2135-1 (рис. 6.23), которые используют при сборке (разборке) автомобильных агрегатов и узлов для запрессовки (выпрессовки) деталей.

Эти же прессы применяют и для восстановления деталей осадкой, обжатием, правкой и другими способами пластической деформации.

Слайд 296. ВОССТАНОВЛЕНИЕ ДЕТАЛЕЙ ПЛАСТИЧЕСКОЙ

ДЕФОРМАЦИЕЙ

Для возможности реализации технологического процесса восстановления, основанного

на том либо другом способе, разрабатывают соответствующие приспособления и оснастку,

которые расширяют технологические возможности пресса, повышают качество и производительность процесса.

Для восстановления осадкой втулок из цветных металлов разработано высокопроизводительное приспособление ОР-13790. В качестве силового оборудования применяют прессы с усилием на штоке гидравлического цилиндра при прямом ходе не менее 630 кН, при обратном, ходе — 470 кН. Приспособление обеспечивает восстановление различных типов параметров втулок, включая втулки с кольцевой выточкой внутри по окружности.

Специализированная полуавтоматическая установка модели УВК-1 для восстановления шипов крестовин карданных шарниров автомобилей разработана Киевским автомобильно-дорожным институтом совместно с Дарницким опытно-экспериментальным ремонтным заводом. Установка реализует разновидность способа раздачи с нагревом детали в результате сил трения.

Слайд 306. ВОССТАНОВЛЕНИЕ ДЕТАЛЕЙ ПЛАСТИЧЕСКОЙ

ДЕФОРМАЦИЕЙ

Схема установки ОР-11301 для

термопластичного обжатия гильз цилиндров: 1 позиция - загрузка, выгрузка

гильз; II позиция рабочая

На базе установки ОР-11301 созданы поточно-механизированные линии (ПМЛ) для централизованного восстановления автомобильных и тракторных гильз цилиндров. В состав линий входит весь комплект оборудования и оснастки для технологического процесса восстановления:

моечная машина ОМ-5288 для очистки гильз в водно-щелочном растворе;

гидрокопировальный полуавтомат ЕМ-140А для обработки наружной поверхности гильз между посадочными поясками;

установка 011-1-07 "Ремдеталь" для приварки стальной ленты к посадочным пояскам;

хонинговальные станки ЗМ83 (оборудованные автооператорами ОГ-76) для окончательной обработки гильз.

Слайд 316. ВОССТАНОВЛЕНИЕ ДЕТАЛЕЙ ПЛАСТИЧЕСКОЙ

ДЕФОРМАЦИЕЙ

Лекция окончена.

Спасибо за внимание.

Слайд 326. ВОССТАНОВЛЕНИЕ ДЕТАЛЕЙ ПЛАСТИЧЕСКОЙ

ДЕФОРМАЦИЕЙ

6.4. Разработка технологического процесса восстановления деталей пластической

деформацией

Восстановление дизельных поршневых пальцев.

Способ восстановления деталей пластической деформацией отличается от

известных способов тем, что требуемые размеры получают в результате перераспределения материала внутри самого изделия. При этом нарощенный слой и основной металл представляют собой одно целое. Поэтому при восстановлении деталей данным способом их долговечность и эксплуатационная надежность не ниже, чем у новых изделий.

Рассмотрим особенности разработки технологии на примере восстановления дизельных поршневых пальцев гидротермической раздачей (рис. 6.32).

Слайд 336. ВОССТАНОВЛЕНИЕ ДЕТАЛЕЙ ПЛАСТИЧЕСКОЙ

ДЕФОРМАЦИЕЙ

Рис. 6.32. Схема технологического

процесса восстановления поршневых пальцев гидротермической раздачей

Слайд 346. ВОССТАНОВЛЕНИЕ ДЕТАЛЕЙ ПЛАСТИЧЕСКОЙ

ДЕФОРМАЦИЕЙ

Основным выбраковочным дефектом поршневых пальцев является износ

по наружной поверхности на участках сопряжения с головкой шатуна и

отверстиями в бобышках поршня. Наибольший износ пальцев наблюдается в месте контакта с втулкой верхней головки шатуна и достигает 0,08 мм.

Мойка происходит в машине ОМ-6083 с использованием в качестве моющей среды 15 — 20 %-ного водного раствора синтетического моющего средства Лабомид 101 при температуре 75 — 85° С. Время мойки пальцев составляет 0,5 ч.

Гидротермическая раздача осуществляется в автоматическом станке, снабженном устройством для загрузки и выгрузки пальцев. Для нагрева пальцев до температуры 780 — 830° С используют индуктор, питающийся от преобразователя частоты ВПЧ 1000/8000.

Черновое шлифование розданных пальцев осуществляется на трех бесцентрово-шлифовальных станинах ЗШ-184.

Слайд 356. ВОССТАНОВЛЕНИЕ ДЕТАЛЕЙ ПЛАСТИЧЕСКОЙ

ДЕФОРМАЦИЕЙ

Шлифование торца поршневого пальца обусловлено тем, что

в процессе гидротермической раздачи наряду с увеличением диаметральных размеров происходит

увеличение и длины пальцев. Поэтому необходима операция шлифовки торцов до номинального размера пальцев по длине. Шлифовку выполняют на плоскошлифовальном станке ЗБ-722.

Обработка фасок с двух сторон пальцев осуществляется на обдирочно-шлифовальном станке ТШН-400 с использованием приспособления. Для обработки используют шлифовальный круг ПП 400X32X203 1А5-Ю40МЗ-М1 с частотой вращения 1440 мин1 при ручной подаче пальца.

Чистовое шлифование пальцев выполняют на двух бесцентровошлифовальных станках ЗА-184.

Доводку рабочей поверхности восстановленных пальцев осуществляют на бесцентровом доводочном станке ЗШ-184 Д по размерным группам.

Слайд 366. ВОССТАНОВЛЕНИЕ ДЕТАЛЕЙ ПЛАСТИЧЕСКОЙ

ДЕФОРМАЦИЕЙ

Контроль, сортировка и маркировка.

Восстановленные пальцы должны отвечать

техническим требованиям, предусмотренным в рабочем чертеже на деталь.. После восстановления

разностенность пальцев не должна превышать 0,5 мм. Твердость наружной поверхности пальцев должна быть в пределах НКС 56 — 63, причем разность в показаниях твердости в различных участках поверхности одного и того же пальца не должна отличаться более чем на 5 единиц.

Качество обработки поверхностей контролируют визуально. Риски, волосовины, черновины, забоины, трещины не допускаются. Не менее чем у 5 % восстановленных пальцев проверяют шероховатость наружной поверхности при помощи профилометра-профилографа модели БП-3. Шероховатость должна соответствовать Ra = 0,16 —0,08 мкм.

Слайд 376. ВОССТАНОВЛЕНИЕ ДЕТАЛЕЙ ПЛАСТИЧЕСКОЙ

ДЕФОРМАЦИЕЙ

Не менее чем на трех пальцах в

смену проводят контроль микроструктуры цементованного слоя и сердцевины. Для этого

используют металлографические микроскопы МИМ-7 или МИМ-8М. Микроструктура закаленного цементованного слоя должна состоять из мелкоигольчатого мартенсита и цементита, а сердцевина из мартенсита и феррита. Слой цементации должен быть не менее 7мм.

Конусность, бочкообразность, овальность цилиндрической рабочей поверхности пальцев контролируют пневматическим длинномером ДП-0,001.

Поршневые пальцы сортируют по наружному диаметру на размерные группы, кроме того, детали сортируют на группы и по массе. Сортировка пальцев осуществляется при помощи микрокатора 0,5-ИГП со стойкой и призмой пневматического длинномера ДП-0,001. Обозначение размерной группы наносят на внутреннюю поверхность пальца масляной краской соответствующего цвета. На торец наносят товарный знак завода-изготовителя штемпельной черной краской.

Слайд 386. ВОССТАНОВЛЕНИЕ ДЕТАЛЕЙ ПЛАСТИЧЕСКОЙ

ДЕФОРМАЦИЕЙ

Консервация и упаковка.

Поршневые пальцы перед консервацией моют

в 25 — 30 %-ном растворе Лабомида-201 при температуре 95

— 100 "С. После этого пальцы помещают в раствор нитрита натрия (концентрация — 200 ч на 1 л воды), нагретого до температуры 70 — 75° С. После извлечения пальцев из ванны и отекания раствора детали вновь погружают в раствор нитрита натрия той же концентрации, но комнатной температуры. Далее контейнер с пальцами вынимают из ванны и кладут на стол для стока раствора. Пальцы пакуют в оберточную бумагу, пропитанную 20 % - ным раствором нитрита натрия, и в парафиновую бумагу БП-6. Пальцы одной весовой и размерной группы укладывают в упаковочные картонные коробки, на которой цифрами обозначают соответствующую группу. После чего пальцы направляют на склад готовой продукции.

Слайд 396. ВОССТАНОВЛЕНИЕ ДЕТАЛЕЙ ПЛАСТИЧЕСКОЙ

ДЕФОРМАЦИЕЙ

Лекция окончена.

Спасибо за внимание.