Разделы презентаций

- Разное

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

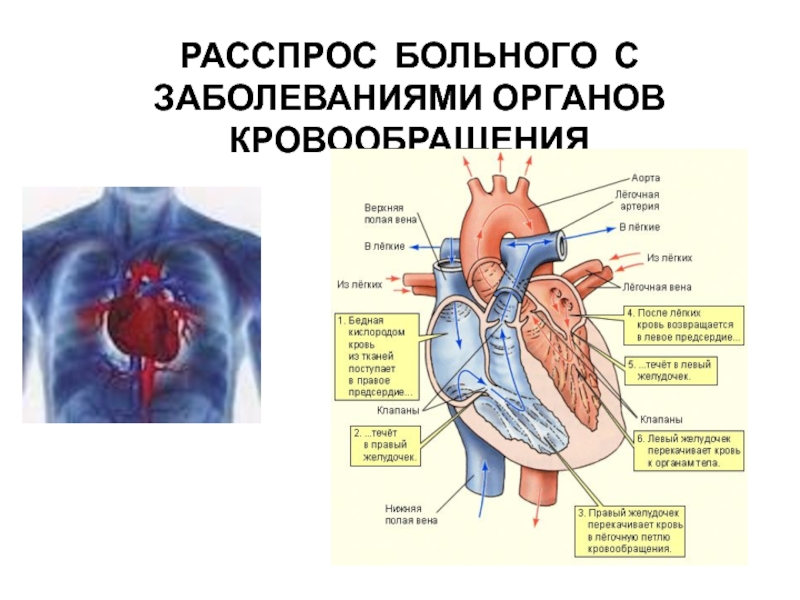

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

АСФаЛЬТОБЕТОН

Содержание

- 1. АСФаЛЬТОБЕТОН

- 2. Слово асфальт происходит от греческого «асфалес», что

- 3. При квалифицированном расчете состава, соблюдении технологических режимов

- 4. Асфальтовяжущее вещество – материал, полученный путем смешения

- 5. Достоинства асфальтобетона:1) достаточная механическая прочность;2) широкая сырьевая

- 6. Недостатки:1) склонность к старению;2) зависимость свойств от

- 7. 2. В зависимости от вязкости битума

- 8. 3. Горячие смеси и асфальтобетоны в

- 9. 4. Асфальтобетоны из горячих смесей в

- 10. - пористые, с остаточной пористостью

- 11. 5. Щебеночные и гравийные горячие

- 12. тип Б – среднещебенистые, с содержанием

- 13. Щебеночные и гравийные холодные смеси и соответствующие

- 14. Д и Дх - на природных песках

- 15. горячие: - высокоплотные – I;

- 16. 2. Структура асфальтобетона.Структура асфальтобетона определяется качеством и

- 17. Структуру асфальтобетона принято рассматривать как трехкомпонентную систему,

- 18. Макроструктура – структура асфальтобетона.В зависимости от содержания

- 19. 2) базально-поровая – содержание щебня 35-40%;3) поровая

- 20. 4) порово-контактная – содержание щебня 40-55%;5) контактная

- 21. 3. Области применения асфальтобетонов.1. Верхний слой однослойного

- 22. 2. Верхний слой двухслойного покрытия:а) на участках

- 23. 3. Нижний слой покрытия и основания –

- 24. 4. Материалы для асфальтобетона.Выбор материалов определяется типом асфальтобетона и областью его применения.

- 25. Органические вяжущие. Для приготовления асфальтобетона используют природные

- 26. 2. Минеральный порошок. От количества и качества

- 27. Назначение минерального порошка:перевести битум из объемного

- 28. Основные требования, предъявляемые к МП ГОСТ и

- 29. 2. Пористость при уплотнении нагрузкой 40

- 30. 4. Степень набухания в воде из смеси

- 31. 3. Щебень.Играет роль активной структурообразующей составляющей асфальтобетона.Для

- 32. Осадочные карбонатные породы показывают более высокую адгезию

- 33. 4. Песок.Может быть природным или искусственным. Зерна

- 34. Требования, предъявляемые к песку:не должен содержать глинистых

- 35. Для особо ответственных объектов используют фракционированные пески.Речной

- 36. 5. Добавки.ПАВ – вводят в асфальтобетонную

- 37. Анионактивные добавки улучшают сцепление с основными породами

- 38. 2) Активаторы поверхности каменных материалов – известь,

- 39. 5. Свойства асфальтобетонных смесей.Асфальтобетонные смеси могут иметь

- 40. Литые смеси обладают значительной подвижностью, они содержат

- 41. Жесткие смеси характеризуются малой подвижностью и повышенным

- 42. 6. Физико-механические свойства асфальтобетона.Асфальтобетон как бетон на

- 43. 1. Упруго-хрупкое (стеклообразное) состояние – минеральный остов

- 44. 2. Упруго-пластичное (высокоэластическое) состояние – зерна минерального

- 45. Поэтому основные прочностные характеристики определяются при разных

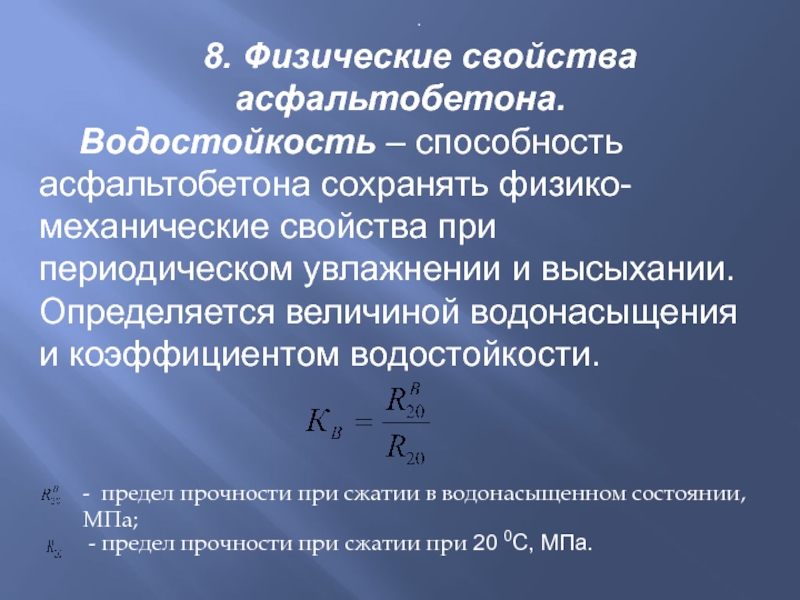

- 46. К числу важнейших механических свойств относятся:1) прочность

- 47. Прочность – свойство асфальтобетона сопротивляться разрушению под

- 48. Отличительной особенностью асфальтобетона является то, что его

- 49. Зависимость величины разрушающего напряжения от длительности приложения

- 50. Асфальтобетон может работать в условиях жаркого климата

- 51. Определяют сдвигоустойчивость следующим образом. Сущность метода заключается

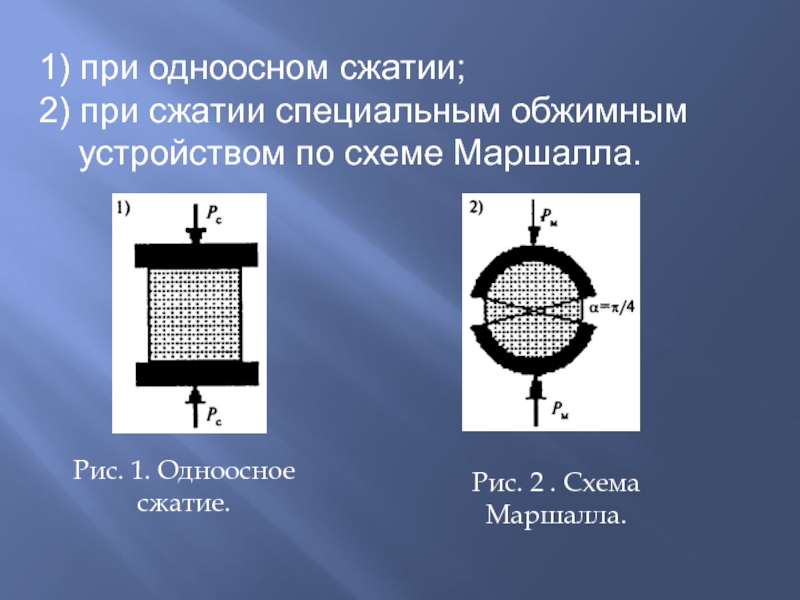

- 52. 1) при одноосном сжатии;2) при сжатии специальным

- 53. Испытывают 6 образцов, которые предварительно выдерживают в

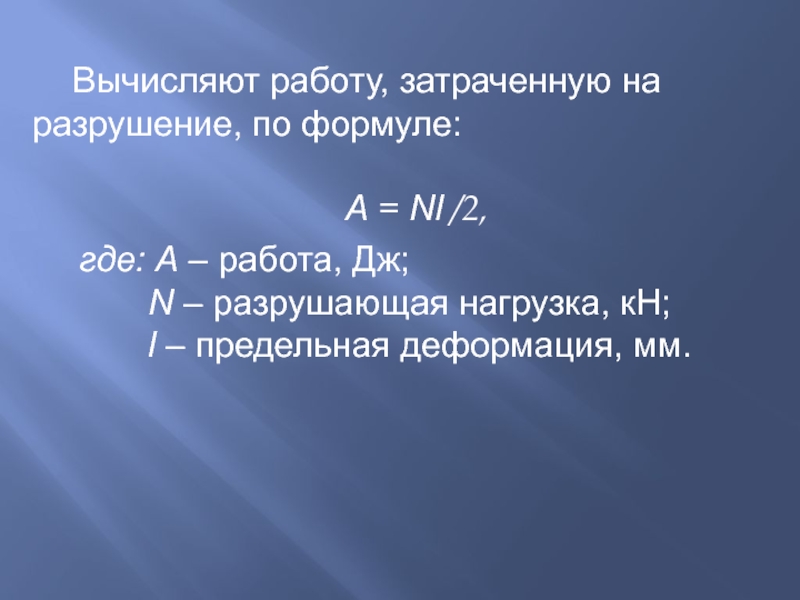

- 54. Вычисляют работу, затраченную на разрушение, по формуле:А

- 55. Коэффициент внутреннего трения вычисляют по формуле:где Am,

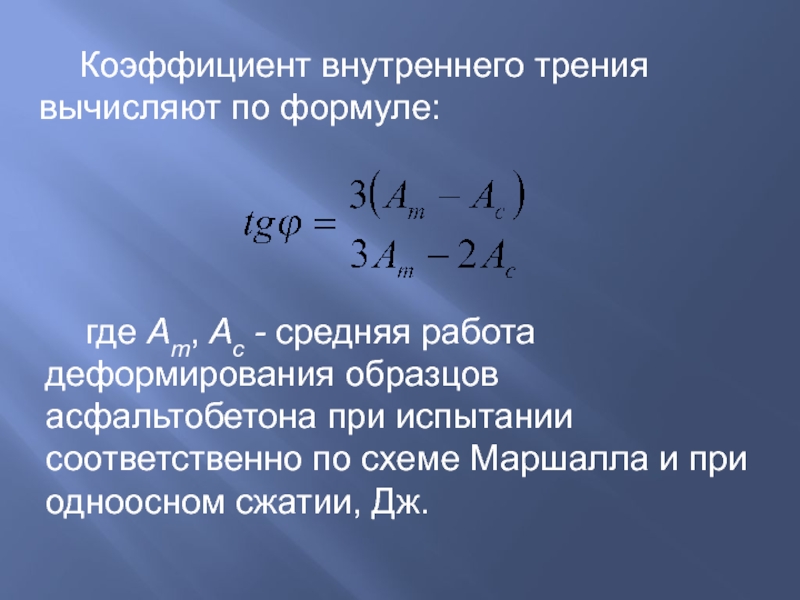

- 56. Лабораторный показатель сцепления при сдвиге Сл (МПа)

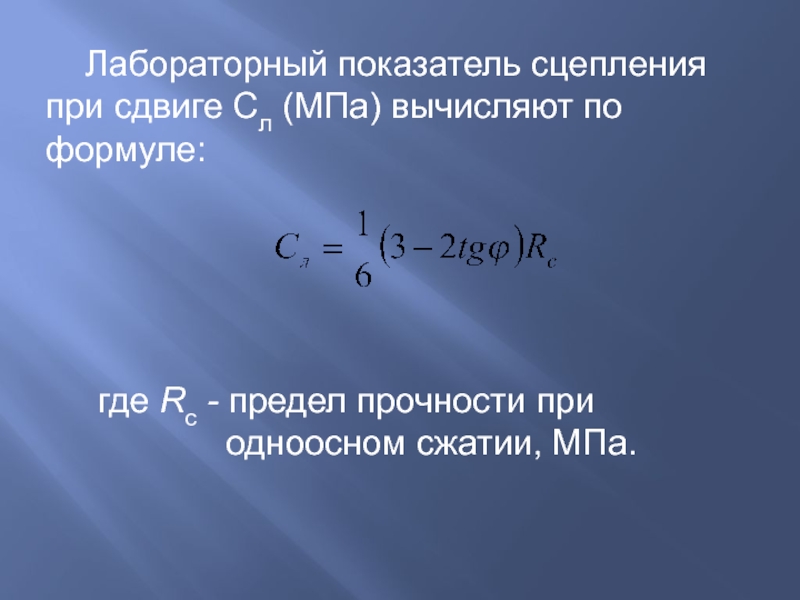

- 57. Прочность при сжатии оценивают по испытанию цилиндрических

- 58. Прочность при 50 0С косвенно характеризует сдвигоустойчивость

- 59. Прочность асфальтобетона на растяжение при изгибе определяют

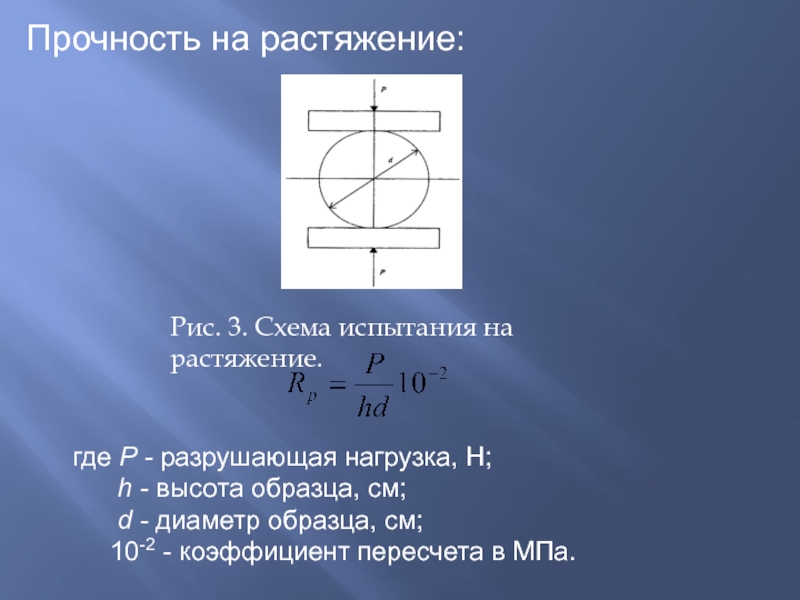

- 60. Прочность на растяжение:, где Р - разрушающая

- 61. На основании известных значений прочности на растяжение

- 62. Деформативность асфальтобетона оценивают по относительной деформации образцов

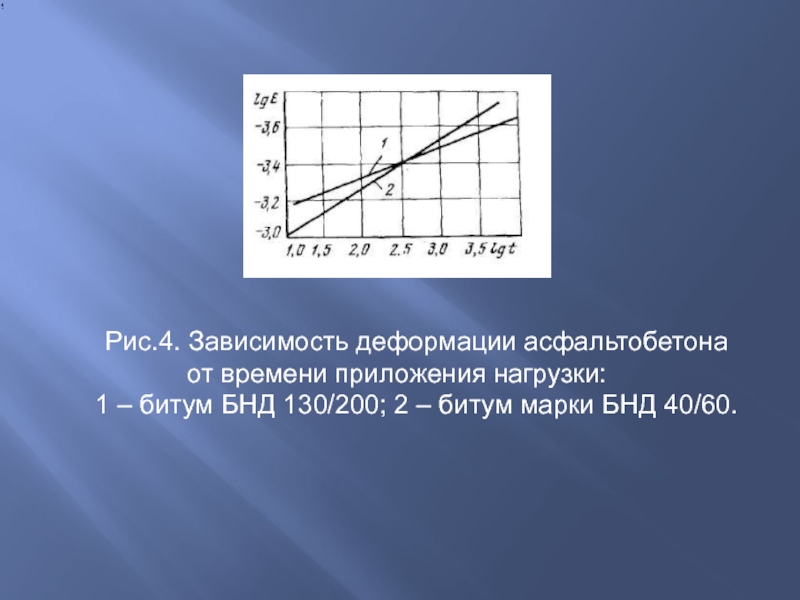

- 63. Степень пластичности асфальтобетона можно определить по

- 64. Рис.4. Зависимость деформации асфальтобетона от времени приложения

- 65. Модуль упругости характеризует сопротивление развитию упругих (обратимых)

- 66. Введение в асфальтовый раствор зерен крупнее 1,25

- 67. 7. Реологические свойства асфальтобетона.Характеризуют изменение упругости, вязкости,

- 68. Ползучесть и упруго-вязкие свойства.Испытание асфальтобетона на ползучесть

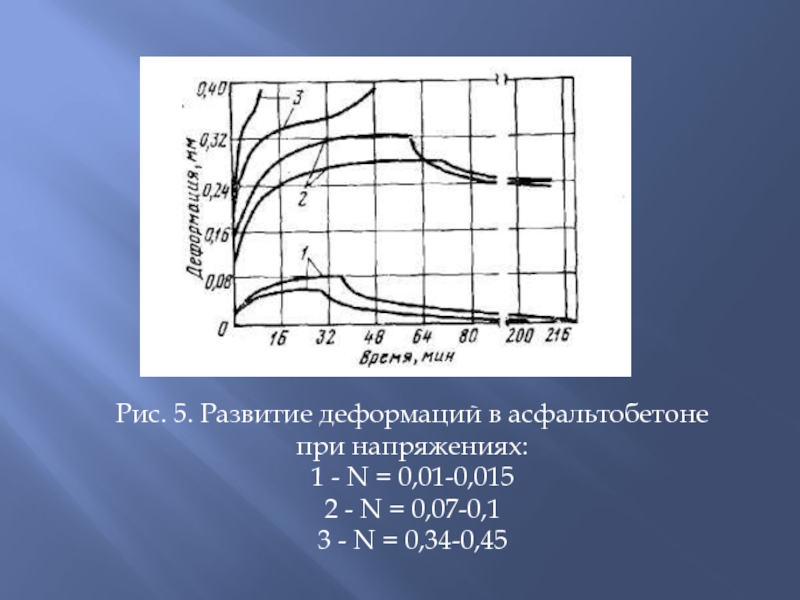

- 69. Деформации ползучести вызывают наибольшую опасность, так как

- 70. Рис. 5. Развитие деформаций в асфальтобетоне при

- 71. Кривая 1 характеризует работу материала в упругой

- 72. При еще больших нагрузках деформация асфальтобетона возрастает

- 73. С увеличением возраста покрытий увеличивается вязкость битума

- 74. Для воды период релаксации равен 10 -1

- 75. При низких температурах релаксация напряжений в горячем

- 76. Чтобы асфальтобетон в покрытии работал без разрушения

- 77. Снижение вязкости способствует переходу в пластическое состояние,

- 78. 8. Физические свойства асфальтобетона.Водостойкость – способность асфальтобетона

- 79. Водостойкость зависит от плотности и устойчивости адгезионных

- 80. Минеральные материалы с положительным потенциалом заряда поверхности

- 81. Перемещаясь в порах, вода кроме того вызывает

- 82. Морозостойкость.Попеременное замораживание и оттаивание в процессе эксплуатации

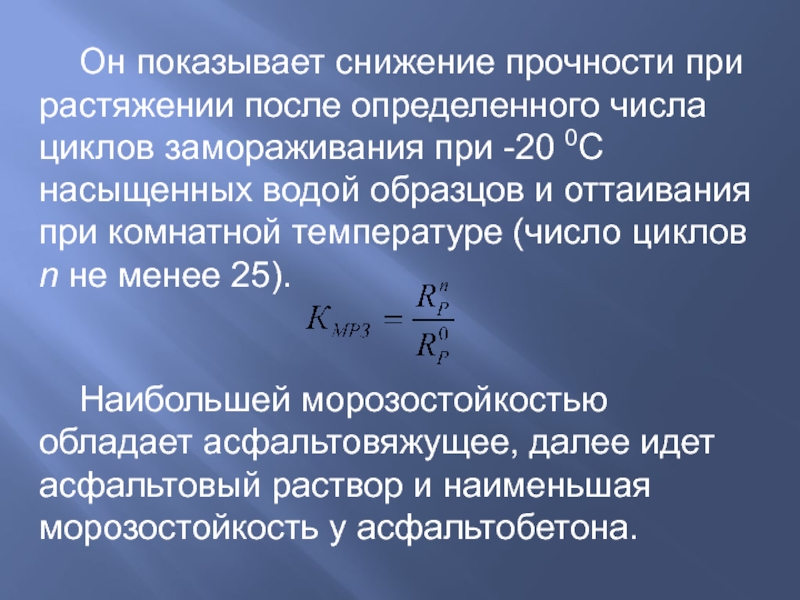

- 83. Он показывает снижение прочности при растяжении после

- 84. Морозостойкость асфальтобетона на щебне из плотного известняка

- 85. 9. Эксплуатационные свойства асфальтобетона.Износостойкость – способность материала

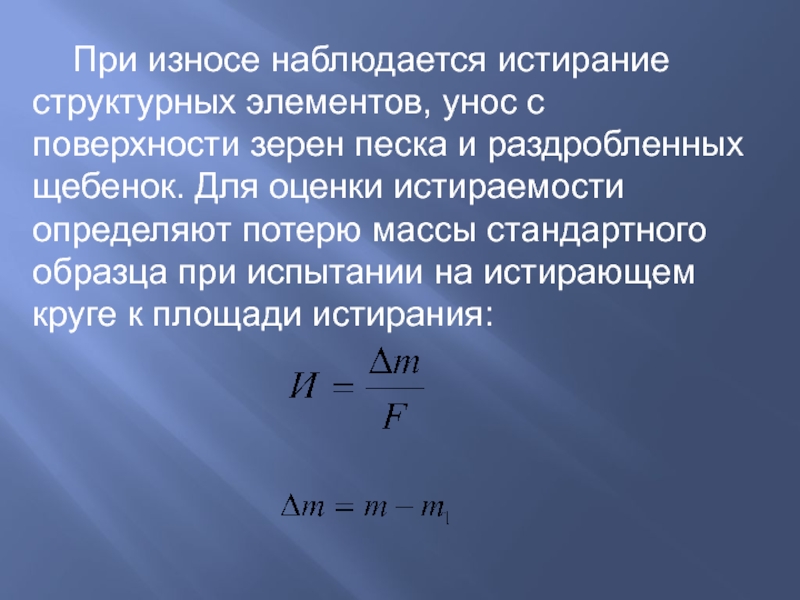

- 86. При износе наблюдается истирание структурных элементов, унос

- 87. Горячий асфальтобетон показывает износ 0,2-1,5 мм в

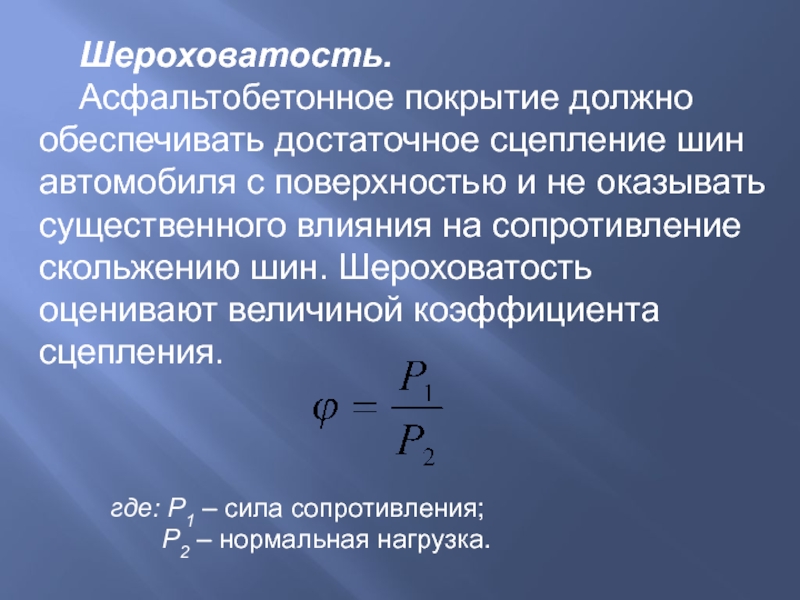

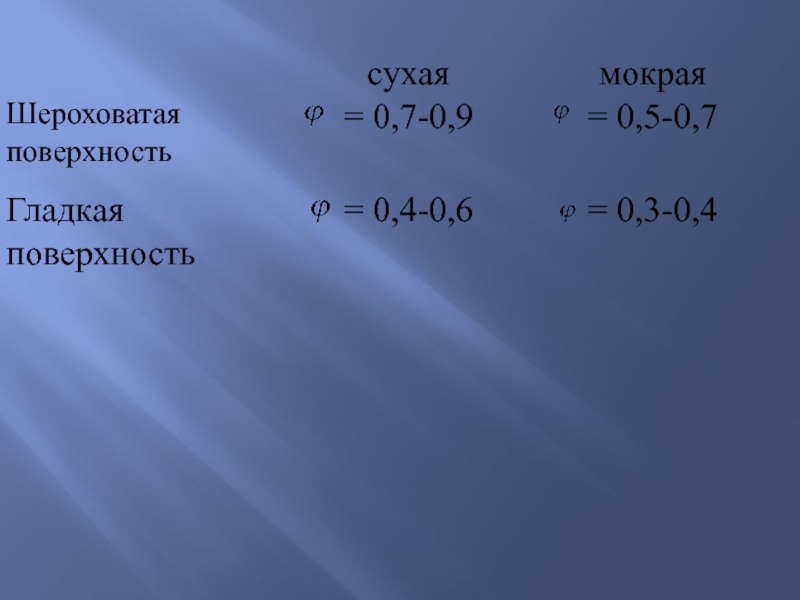

- 88. Шероховатость. Асфальтобетонное покрытие должно обеспечивать достаточное сцепление

- 89. Слайд 89

- 90. При коэффициенте сцепления < 0,4

- 91. 10. Проектирование состава асфальтобетона.Целью проектирования является расчет

- 92. Существует несколько методов расчета состава асфальтобетона. Наибольшее

- 93. В основе метода лежат теоретические положения об

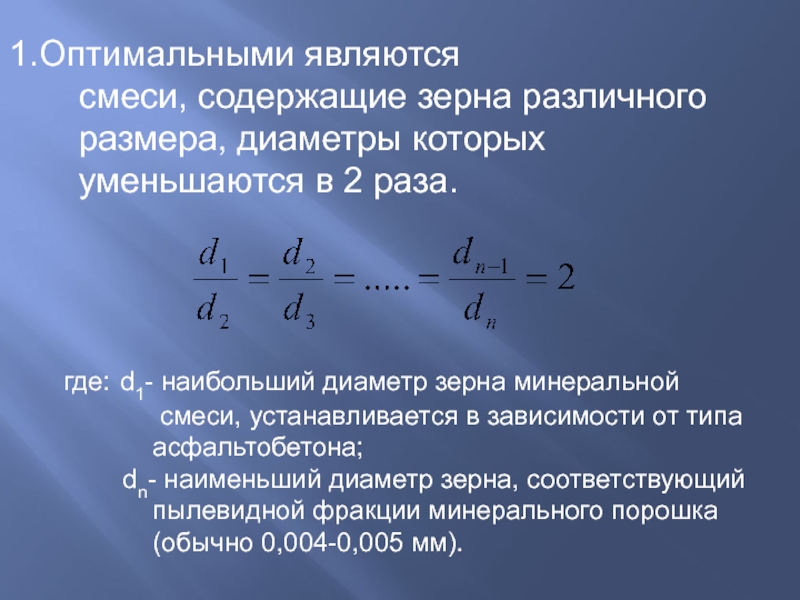

- 94. Оптимальными являются смеси, содержащие зерна различного

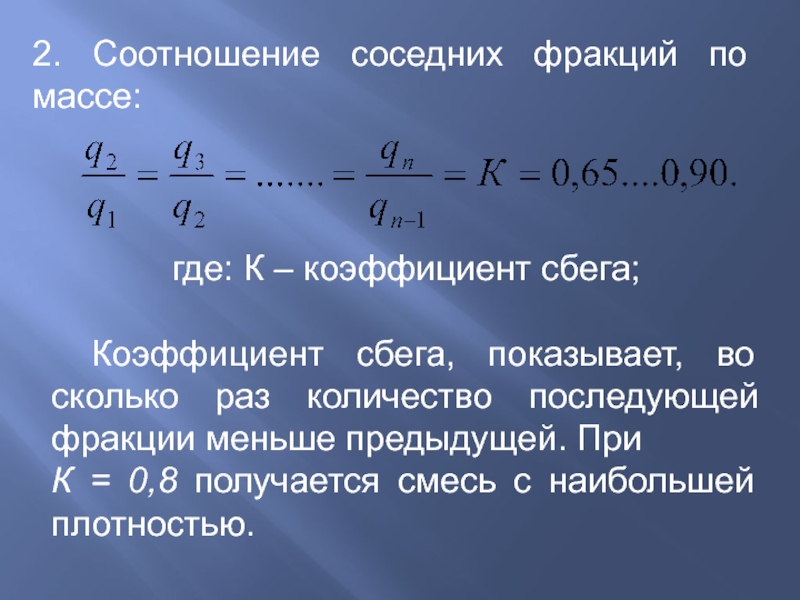

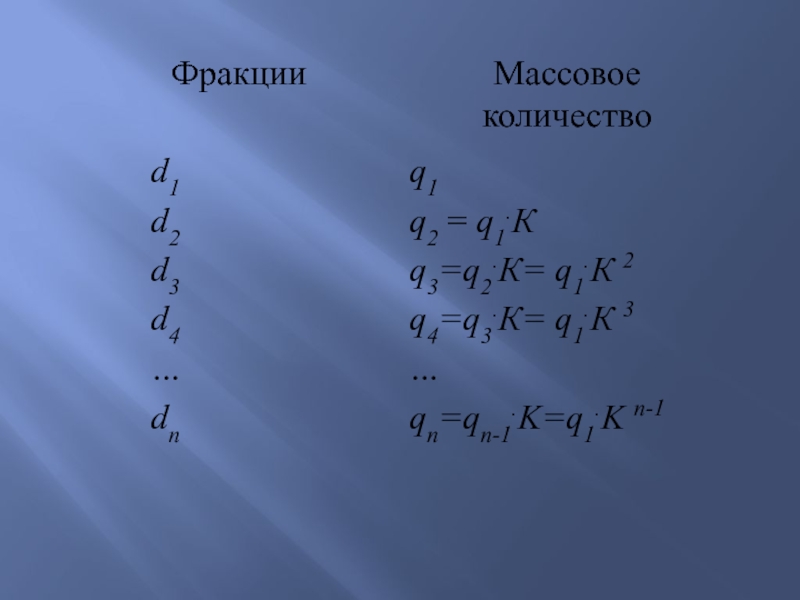

- 95. 2. Соотношение соседних фракций по массе:где: К

- 96. Подобрать зерновой состав так, чтобы действительная гранулометрическая

- 97. Слайд 97

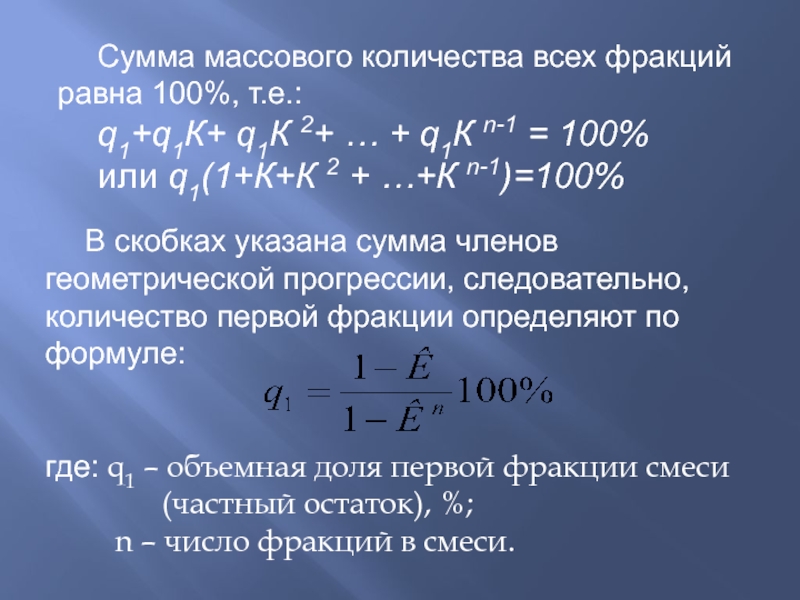

- 98. Сумма массового количества всех фракций равна 100%,

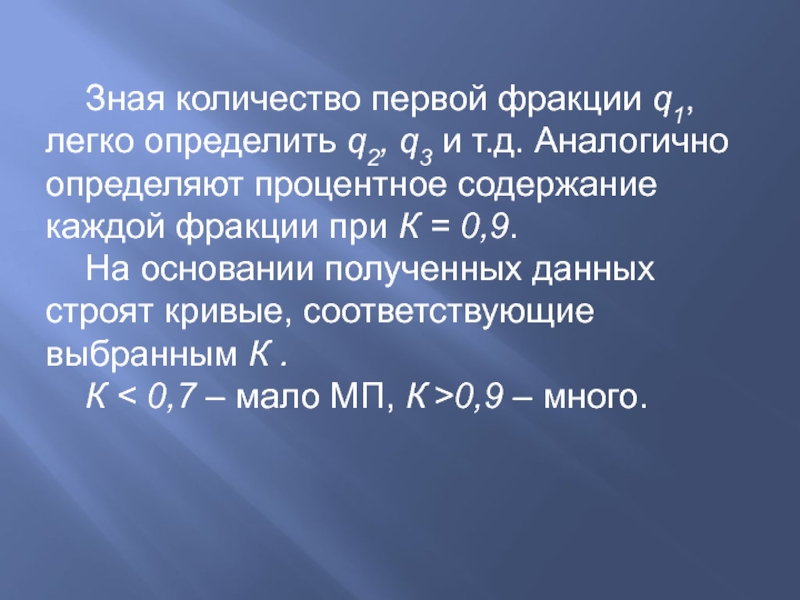

- 99. Зная количество первой фракции q1, легко определить

- 100. В случае невозможности расчета плотной минеральной части

- 101. На следующем этапе расчета состава асфальтобетона определяют

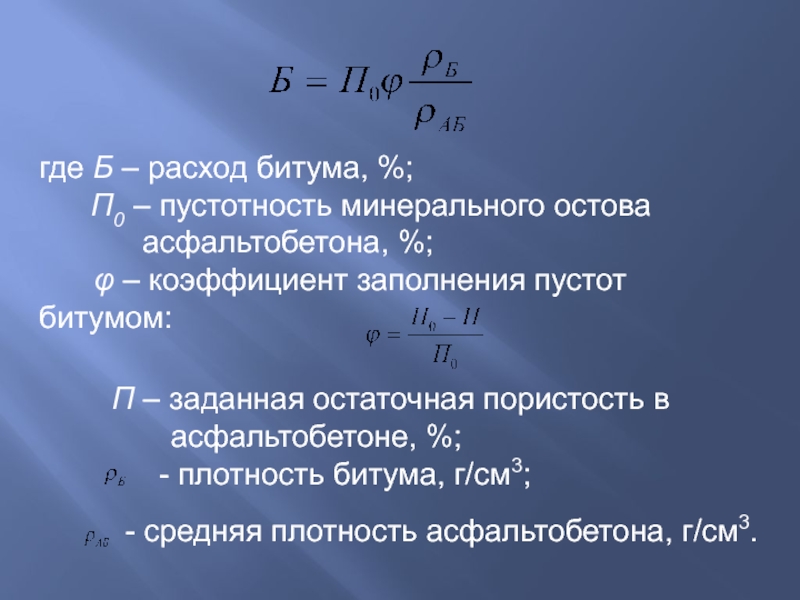

- 102. где Б – расход битума, %;

- 103. Для более точного определения расхода битума в

- 104. По этим данным устанавливают интервал допустимых количеств

- 105. 2. Определение содержания битума по битумоемкости минеральных

- 106. По максимальной плотности и прочности при сжатии

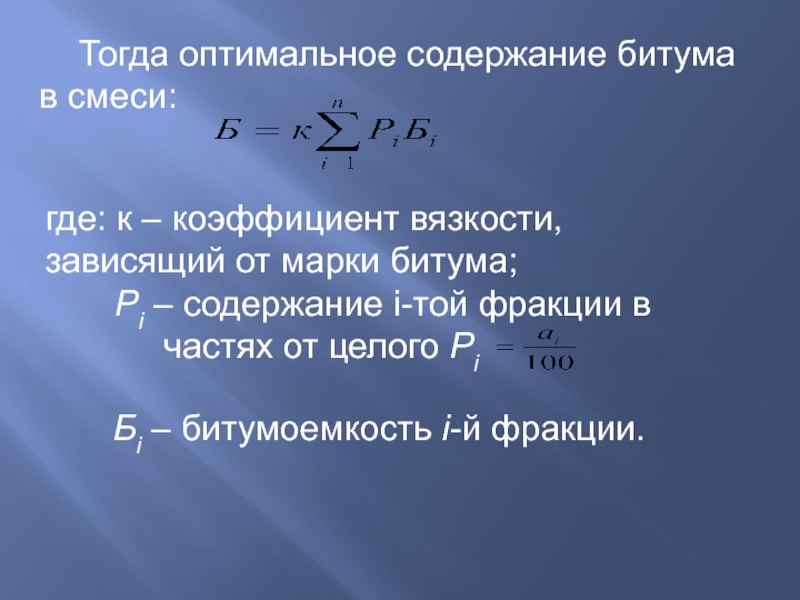

- 107. Тогда оптимальное содержание битума в смеси:где: к

- 108. На расчетное содержание битума влияет шероховатость зерен,

- 109. На следующем этапе готовят асфальтобетонную смесь и

- 110. Через сутки после формования на контрольных образцах

- 111. 11. Технология асфальтобетонаТехнология – совокупность методов обработки,

- 112. Технология асфальтобетона – совокупность методов подготовки щебня,

- 113. Поставленная цель достигается направленным структурообразованием асфальтобетона на

- 114. - завершающем, при строительстве, когда формируется макроструктура;-

- 115. Первый (основной) период приготовления асфальтобетонной смеси охватывает

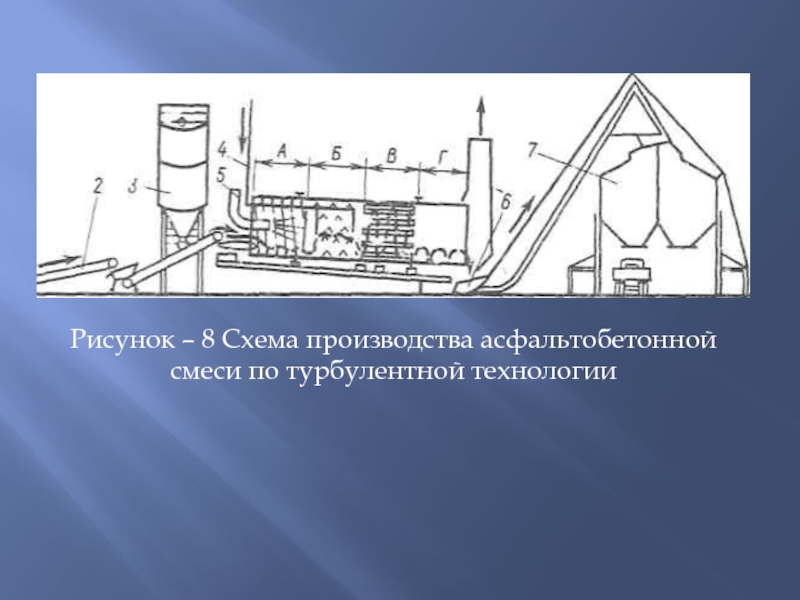

- 116. Нормальное протекание процесса структурообразования обусловливается, прежде всего,

- 117. Смачивание минеральных материалов битумом в какой-то степени

- 118. В период укладки и уплотнения асфальтобетонной смеси

- 119. При сближении частиц происходят физические процессы в

- 120. Процесс уплотнения можно регулировать за счет изменения

- 121. При этом минеральные частицы под действием нагрузки

- 122. Уплотняемость связана с природой каменного материала и

- 123. При эксплуатации асфальтобетона в дорожном покрытии проектная

- 124. 12. Производство асфальтобетонных смесей.Асфальтобетонные смеси (горячие и

- 125. Удаленность завода от места укладки горячей или

- 126. Выбор площадки для АБЗ определяют из условий

- 127. В зависимости от принятой схемы организации работ

- 128. В состав АБЗ входят: смесительный цех, состоящий

- 129. лаборатория, контролирующая качество материалов, технологию производства и

- 130. Каменный материал для производства минерального порошка после

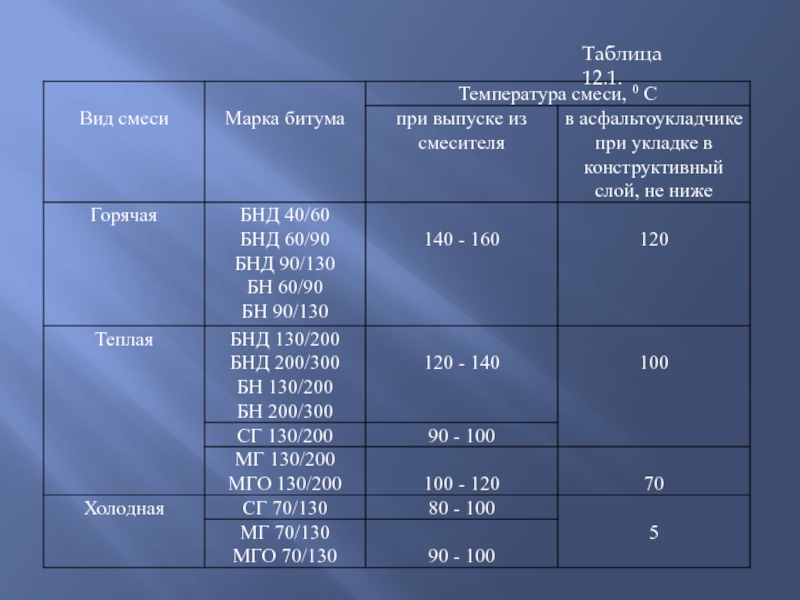

- 131. Битум поступает на АБЗ в бункерных полувагонах

- 132. 1) в асфальтосмесителях принудительного перемешивания периодического действия

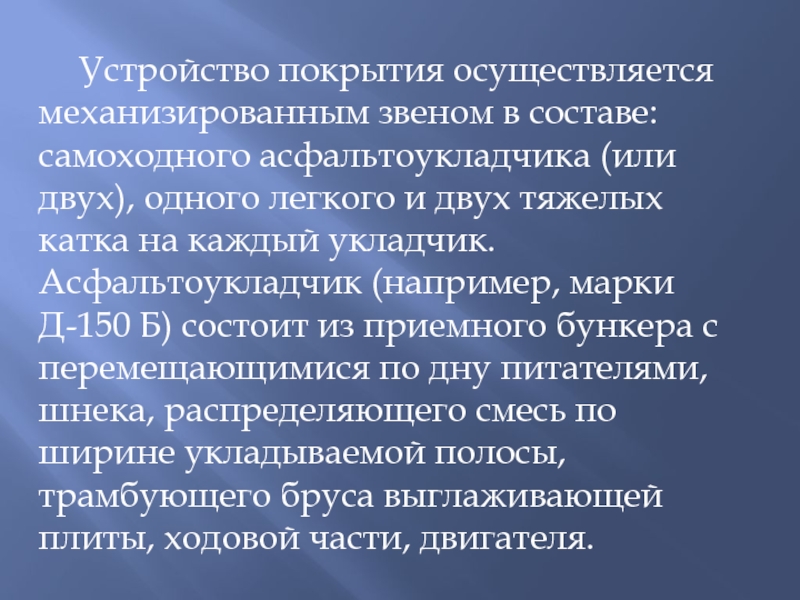

- 133. 2) в асфальтосмесителях принудительного действия, в которых

- 134. 3) в асфальтосмесителях свободного перемешивания барабанного типа,

- 135. Рисунок - 6 Схема производства асфальтобетонной смеси по традиционной технологии

- 136. Холодный влажный песок и щебень подаются со

- 137. В барабане песок и щебень высушивают и

- 138. Нагретые до рабочей температуры песок и щебень

- 139. Минеральный порошок поступает из агрегата минерального порошка

- 140. Битум, разогретый в битумохранилище до жидкотекучего состояния,

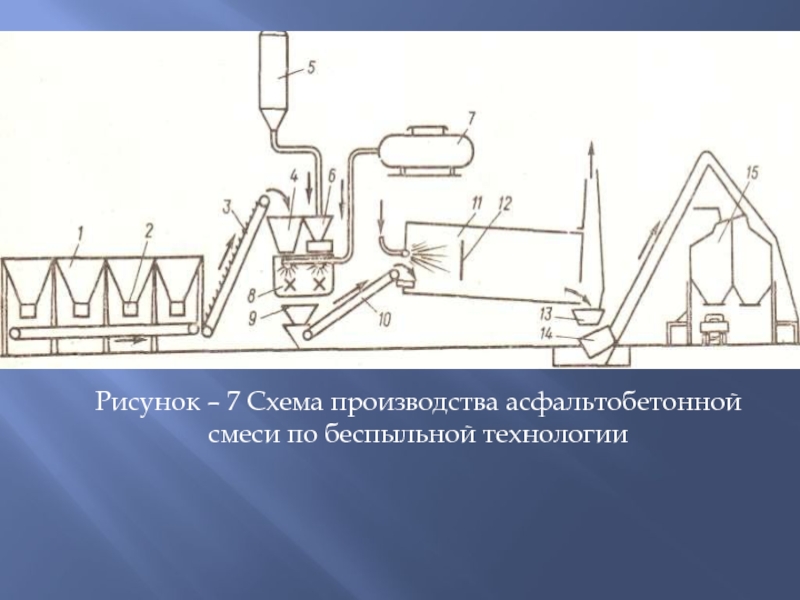

- 141. Для уменьшения образования пыли при производстве асфальтобетонной

- 142. В смеситель 8 выгружаются все холодные минеральные

- 143. Вода испаряется, битум обволакивает минеральные зерна. Экран

- 144. Эта технология может быть двухстадийной. На первой

- 145. Рисунок – 7 Схема производства асфальтобетонной смеси по беспыльной технологии

- 146. Асфальтосмесительная установка фирмы "Машинери" (Финляндия) имеет микропроцессорную

- 147. Масса одного замеса составляет 1,5 т, производительность

- 148. В последние годы нашли применение турбулентные барабанные

- 149. Минеральный порошок из силосной банки 3 дозатором

- 150. Барабанный смеситель по виду и объему подобен

- 151. А — зона просушивания и нагрева минеральных

- 152. Б —зона смешения минеральных материалов с вяжущим.

- 153. В — зона обволакивания минеральных частиц вяжущим.

- 154. Рисунок – 8 Схема производства асфальтобетонной смеси по турбулентной технологии

- 155. Изготовление асфальтобетонных смесей в этих смесителях по

- 156. Установки данного типа требуют при обслуживании высокой

- 157. Турбулентные асфальтосмесители непрерывно модернизируются. Изменяется место подачи минерального порошка и битума, добавляется линия переработки старого асфальтобетона.

- 158. В нашей стране разработана двухступенчатая технология, производства

- 159. Линия приготовления асфальтовяжущего выглядит следующим образом: холодный

- 160. Рисунок – 9 Схема производства асфальтобетонной смеси

- 161. 13. Укладка и уплотнение асфальтобетонной смеси в

- 162. Наибольший размер неровностей основания при проверке 3-метровой

- 163. Для получения ровного асфальтобетонного дорожного покрытия и

- 164. Таблица 12.1.

- 165. Устройство покрытия осуществляется механизированным звеном в составе:

- 166. Легкими катками покрытие уплотняют непосредственно после укладки

- 167. Количество проходов катка (энергоемкость уплотнения), необходимое для

- 168. 14. Контроль качества асфальтобетона.При приготовлении асфальтобетонной смеси

- 169. Для контрольных испытаний по ГОСТ 9128-97 отбирают

- 170. В процессе строительства асфальтобетонных покрытий систематически контролируют

- 171. Самоходные асфальтоукладчики одновременно с укладкой предварительно уплотняют

- 172. Наиболее важная часть контроля – проверка степени

- 173. Вырубки или керны отбирают в слоях из

- 174. Коэффициент уплотнения Купл = ρпокр / ρобр

- 175. Инструментальная проверка качества асфальтобетона в покрытии заключается

- 176. 15. Холодный асфальтобетон. Характерной чертой холодного асфальтобетона, отличающей

- 177. Поэтому приготовленные смеси под действием собственной массы

- 178. Незначительной слеживаемостью обладают жесткие, хорошо разрыхляющиеся смеси

- 179. Важным технологическим свойством холодной асфальтобетонной смеси является

- 180. Вследствие жесткости смеси холодный асфальтобетон в первое

- 181. Свойства холодного асфальтобетона. В дорожных покрытиях заметно изменяются

- 182. Холодные асфальтобетоны ГОСТ 9128-97 подразделяет на типы

- 183. Остаточная пористость асфальтобетонов из холодных смесей должна

- 184. Гранулометрические составы отличаются от составов горячих итеплых

- 185. Материалы. Применяют преимущественно дробленные минеральные материалы, имеющие угловатую

- 186. В качестве крупной составляющей для холодного асфальтобетона

- 187. Жидкие битумы СГ 70/130, МГ 70/130, МГО

- 188. Состав холодного асфальтобетона можно рассчитать по типовым

- 189. Холодную асфальтобетонную смесь уплотняют катками на пневматических

- 190. 16. Литой асфальтобетон. Литой асфальтобетон – плотная специально

- 191. Свойства. Положительные: - небольшая масса по сравнению

- 192. Отрицательные: вероятность образования вздутий – пузырей на покрытии и трещин при отрицательной температуре воздуха.

- 193. Материалы. Для приготовления литого асфальтобетона применяют мелкий щебень

- 194. Наиболее широкое применение находят литые асфальтобетоны следующего

- 195. Технология изготовления. Литой асфальтобетон приготавливают в стационарных асфальтосмесителях

- 196. Минеральная часть перемешивается с битумом до полного

- 197. Доставленная к месту работ литая смесь выгружается

- 198. Расход щебня фракции 5-10 мм составляет 6-10

- 199. Черный щебень. Щебень, обработанный органическим вяжущим, называется черным.

- 200. теплый, на битумах БНД 130/200, БНД

- 201. Для приготовления черного щебня применяют щебень, полученный

- 202. Количество вяжущего в смеси в зависимости от

- 203. Технология устройства слоев одежды из черного щебня

- 204. Скачать презентанцию

Слайды и текст этой презентации

Слайд 3 При квалифицированном расчете состава, соблюдении технологических режимов в процессе приготовления

и укладки, подборе оптимальных по свойствам исходных материалов асфальтобетонное покрытие

может работать без ремонта 10-12 лет.Асфальтобетон — это дорожно-строительный материал, получаемый после укладки и уплотнения асфальтобетонной смеси, состоящей из щебня (гравия), песка, минерального порошка и битума.

Слайд 4Асфальтовяжущее вещество – материал, полученный путем смешения битума с минеральным

порошком.

Асфальтовый раствор – материал, приготовленный путем введения в асфальтовяжущее вещество

песка (песчаный асфальтобетон). Слайд 5Достоинства асфальтобетона:

1) достаточная механическая прочность;

2) широкая сырьевая база, возможность

применения местных материалов;

3) несложность технологии;

4) возможность регенерации;

5) простота ремонта;

6) высокая

механизация работ;7) хорошее сцепление шин с покрытием;

8) ровность покрытия и бесшумность

движения;

9) легко поддается очистке.

Слайд 6Недостатки:

1) склонность к старению;

2) зависимость свойств от температуры.

Классификация асфальтовых

бетонов в соответствии

ГОСТ 9128-97.

По виду каменного материала

несущего

каркаса:- щебеночные;

- гравийные;

- песчаные.

Слайд 72. В зависимости от вязкости

битума и температуре при

укладке:

- горячие – с применением вязких

битумов марок БНД 40/60, БНД 60/90,БНД 90/130 и температурой при

укладке не менее 120 0С;

- горячие - с применением вязких

битумов марок БНД 130/200, БНД

200/300 и жидких битумов СГ 200/300;

- холодные – с применением жидких

битумов и температурой при укладке

не менее 5 0С.

Слайд 83. Горячие смеси и

асфальтобетоны в зависимости от

наибольшего размера минеральных

зерен подразделяются на:

- крупнозернистые с зернами размеромдо 40 мм;

- мелкозернистые с зернами размером

до 20 мм;

- песчаные с зернами до 5 мм.

Холодные смеси подразделяются:

- мелкозернистые;

- песчаные.

Слайд 94. Асфальтобетоны из горячих

смесей в зависимости от

величины остаточной пористости

подразделяют на виды:

- высокоплотные с остаточнойпористостью от 1,0 до 2,5%;

- плотные, с остаточной пористостью

свыше 2,5 до 5,0%, применяемые в

верхнем слое покрытия, обязательно

содержащие минеральный порошок;

Слайд 10 - пористые, с остаточной пористостью

свыше

5 до10%, применяемые в

нижних слоях покрытия;

- высокопористые, с остаточнойпористостью свыше 10,0 до 18%,

применяемые в верхних слоях

основания дорожной одежды.

Асфальтобетоны из холодных смесей должны иметь остаточную пористость свыше 6,0 до 10,0 %.

Слайд 115. Щебеночные и гравийные горячие

смеси и плотные

асфальтобетоны

в зависимости от содержания щебня

(гравия) подразделяются

на типы:- тип А – многощебенистые, с

содержанием щебня свыше 50 до 60%,

минерального порошка до 8%,

обладающие наибольшей

сдвигоустойчивостью и

шероховатостью;

Слайд 12 тип Б – среднещебенистые, с

содержанием щебня свыше

40 до 50%,

минерального порошка до 10%,

обладающие средней

сдвигоустойчивостью

и шероховатостью;тип В - содержанием щебня свыше 30

до 40%, обладающие малой

сдвигоустойчивостью и шероховатостью.

Слайд 13 Щебеночные и гравийные холодные смеси и соответствующие им асфальтобетоны в

зависимости от содержания в них щебня (гравия) подразделяют на типы

БХ и ВХ.Горячие и холодные песчаные смеси и соответствующие им асфальтобетоны в зависимости от вида песка подразделяют на типы:

Г и ГХ - на песках из отсевов дробления, а

также на их смесях с природным

песком при содержании последнего

не более 30 % по массе;

Слайд 14Д и Дх - на природных песках или

смесях природных песков с

отсевами дробления при содержании последних менее

70 % по массе.

Смеси и асфальтобетоны в зависимости от показателей физико-механических свойств асфальтобетона и качества применяемых материалов подразделяют на марки:

Слайд 15горячие:

- высокоплотные – I;

-

плотные:

тип А - I и

II; тип Б и Г - I, II и III;

тип В и Д - II и III;

- пористые и высокопористые - I и II;

2) холодные:

- тип Бх, Вх, Гх - I и II;

- тип Дх - II.

Слайд 162. Структура асфальтобетона.

Структура асфальтобетона определяется качеством и количеством минеральных составляющих,

их взаимным расположением и характером связи между ними и битумом.

Структура асфальтобетона определяет его главные свойства: прочность и деформативность, плотность и атмосферостойкость, старение и долговечность.Слайд 17Структуру асфальтобетона принято рассматривать как трехкомпонентную систему, состоящую из микро-,

мезо- и макроструктур.

Микроструктура – структура асфальтового вяжущего (минерального порошка и

битума).Мезоструктура – структура асфальтового раствора (минерального порошка, битума и песка).

Слайд 18Макроструктура – структура асфальтобетона.

В зависимости от содержания щебня макроструктура асфальтобетона

может быть:

1) базальная – содержание щебня незначительно (< 35%), зерна

щебня не имеют взаимных контактов, они «погружены» в растворную часть. Свойства асфальтобетона определяются свойствами асфальтового раствора.Слайд 192) базально-поровая – содержание щебня 35-40%;

3) поровая – содержание щебня

40-50%. Крупные минеральные зерна контактируют через тонкие прослойки битума. Межзерновые

пустоты заполнены асфальтовым раствором. Обладает значительной прочностью.Слайд 204) порово-контактная – содержание щебня 40-55%;

5) контактная – при содержании

щебня 50-60%. Объем межзерновых пустот в щебеночном каркасе превышает объем

асфальтового раствора. Материал обладает значительной пористостью и пониженной прочностью.Слайд 213. Области применения асфальтобетонов.

1. Верхний слой однослойного покрытия:

а) на участках

с интенсивным движением выполняется из мелкозернистого асфальтобетона поровой структуры типа

А и Б;б) на участках с большим продольным уклоном – из мелкозернистого асфальтобетона контактной структуры типа А, порово-контактной структуры типа А и Б.

Слайд 222. Верхний слой двухслойного покрытия:

а) на участках с интенсивным движением

– из мелкозернистого асфальтобетона поровой структуры типа Б;

б) на участках

со средней и малой интенсивностью движения – мелкозернистый асфальтобетон базальной структуры типа В, песчаный асфальтобетон поровой структуры типа Г и Д, холодный асфальтобетон поровой структуры типа Б.Слайд 233. Нижний слой покрытия и основания – крупнозернистый асфальтобетон типа

А и Б.

4. Для тротуаров и полов промышленных зданий –

песчаный асфальтобетон типа Д, холодный асфальтобетон базальной структуры типа В.Слайд 244. Материалы для асфальтобетона.

Выбор материалов определяется типом асфальтобетона и областью

его применения.

Слайд 25Органические вяжущие.

Для приготовления асфальтобетона используют природные и нефтяные

битумы, экстракты твердых топлив, дорожные эмульсии. Органические вяжущие предопределяют свойства

асфальтобетона. Они объединяют минеральные зерна в единый монолит, придают асфальтобетону прочность и пластичность.Слайд 262. Минеральный порошок.

От количества и качества минерального порошка зависят

структура асфальтовяжущего вещества и прочность асфальтобетона.

Минеральный порошок получают размолом известняков,

доломитов (прочностью не менее 20 МПа), доменных шлаков, битуминозных известняков. Можно использовать пылеватые отходы и золу промышленных предприятий (цементных, асбоцементных заводов, золу ТЭЦ).Слайд 27Назначение минерального порошка:

перевести битум из объемного

состояния в

пленочное;

2) заполнить пустоты между более крупными частицами.

Слайд 28Основные требования, предъявляемые к МП ГОСТ и ТУ.

1.Тонкость помола.

К

минеральному порошку относятся зерна следующих диаметров: 0,63; 0,315; 0,16; 0,071

и менее 0,071 мм.Порошок считается пригодным для применения в асфальтобетоне, если фракции менее 0,071 мм содержится более 70%.

Слайд 292. Пористость при уплотнении нагрузкой

40 МПа должна быть

не более 35%.

3. Коэффициент гидрофильности. Показывает степень взаимодействия битума с

минеральным порошком. Он характеризует отношение набухания МП в полярной фазе (воде) к набухания в неполярной фазе (керосине). Коэффициент гидрофильности должен быть менее 1.Слайд 304. Степень набухания в воде из смеси с

битумом

(не более 2,5%).

5. Содержание глинистых частиц – не

более

5%.Минеральные порошки обладают высокой гигроскопичностью и при хранении могут комковаться. Такие порошки называются неактивированными. Защитить порошки от увлажнения и слеживания можно обработкой гидрофобизирующими веществами (торфяным или древесным дегтем). Такие порошки называются активированными.

Слайд 313. Щебень.

Играет роль активной структурообразующей составляющей асфальтобетона.

Для приготовления щебня рекомендуются

основные изверженные и метаморфические горные породы, а также медленноохлажденные металлургические

шлаки. Прочность на сжатие должна быть не менее 100-120 МПа.Могут применяться осадочные горные породы прочностью 80 – 100 МПа.

Слайд 32Осадочные карбонатные породы показывают более высокую адгезию с битумом.

Для нижнего

слоя покрытия допускается щебень из пород и шлаков прочностью не

менее 60 МПа. Щебень должен быть чистым, не содержать глинистых примесей (менее 2%). Морозостойкость щебня F50, а для нижнего слоя F25- 15. Требования к щебню определены ГОСТ 9128-97. Зерновой состав щебня: 40, 25, 20, 15, 10, 5 мм. Допускается использование дробленого гравия.Слайд 334. Песок.

Может быть природным или искусственным. Зерна песка занимают большую

часть объема асфальтобетона, заполняя собой пространство между более крупными частицами

щебня. В песчаном асфальтобетоне песок образует скелетную часть. Песок повышает однородность асфальтобетона и повышает его деформативные свойства.Слайд 34Требования, предъявляемые к песку:

не должен содержать глинистых

примесей (менее 3%);

2) не должен содержать органических

примесей (менее

2%);3) зерновой состав: 2,5; 1,25; 0,63; 0,315 и

0,16 мм подбирается в зависимости от

зернового состава других минеральных

компонентов.

Слайд 35Для особо ответственных объектов используют фракционированные пески.

Речной песок имеет гладкую

окатанную форму, а потому плохое сцепление с битумом. Для улучшения

сцепления используют активирование поверхности, поверхностно-активные добавки (ПАВ).Слайд 365. Добавки.

ПАВ – вводят в асфальтобетонную

смесь для

улучшения сцепления битума с минеральным материалом, сокращения времени перемешивания, улучшения

удобоукладываемости и уплотняемости.Типы ПАВ:

- ионогенные (анионактивные:

карбоновые кислоты, мыла, кубовые

остатки 3-5%; катионактивные: соли

аминов, аммониевые основания 0,5-1,5%);

- неионогенные (1-2%).

Слайд 37 Анионактивные добавки улучшают сцепление с основными породами (известняк, доломит), оказывают

структурирующее действие на битум. Катионактивные – усиливают сцепление с кислыми

породами (гранит, песчаник), деструктурируют битум. Неионогенные ПАВ повышают сцепление битума с поверхностью любых пород.Слайд 382) Активаторы поверхности каменных материалов – известь, хлорное железо, цемент.

Каменный материал после обработки активаторами поверхности приобретает повышенную способность сцепляться

с битумом.Слайд 395. Свойства асфальтобетонных смесей.

Асфальтобетонные смеси могут иметь различную подвижность в

зависимости от вида и количества вяжущего, количества и качества минерального

порошка.Смеси подразделяют:

литые;

пластичные;

жесткие.

Слайд 40Литые смеси обладают значительной подвижностью, они содержат больше асфальтовяжущего вещества,

более высокую температуру при приготовлении и укладке. При укладке их

обычно разравнивают ручным валком.Пластичные смеси имеют сравнительно невысокую подвижность частиц, уплотняют их катками. К пластичным относят горячие смеси с количеством щебня до 50%.

Слайд 41Жесткие смеси характеризуются малой подвижностью и повышенным внутренним трением. Это

горячие смеси с содержанием щебня свыше 50 % и холодные

смеси.Увеличить подвижность смесей на вязких битумах можно подогревом, а в смесях без подогрева – использованием жидких битумов или битумных эмульсий.

Слайд 426. Физико-механические свойства асфальтобетона.

Асфальтобетон как бетон на органических вяжущих является

упруговязкопластичным телом. В зависимости от температуры и условий деформирования асфальтобетон

может находиться в трех структурных состояниях.Слайд 431. Упруго-хрупкое (стеклообразное) состояние – минеральный остов строго фиксирован застеклованными

прослойками битума. По свойствам асфальтобетон в таком состоянии приближается к

цементобетону, при высоких нагрузках в нем могут возникнуть трещины.Слайд 442. Упруго-пластичное (высокоэластическое) состояние – зерна минерального остова соединены прослойками

битума, которые проявляют упруго-эластические свойства.

3. Вязко-пластичное (вязко-текучее)

состояние – зерна минерального

каркаса соединены полужидкими прослойками битума. В этом случае даже небольшое напряжение приводит к деформированию материала.Слайд 45Поэтому основные прочностные характеристики определяются при разных температурах, а также

в водонасыщенном состоянии.

Асфальтобетонное покрытие в условиях эксплуатации подвергается воздействию сжимающих,

растягивающих и сдвигающих усилий. Материал сопротивляется этим нагрузкам и в нем могут возникнуть упругие и пластические деформации, а также релаксация напряжений. Слайд 46К числу важнейших механических свойств относятся:

1) прочность при сдвиге;

2) прочность

при сжатии;

3) прочность при растяжении;

4) деформативность;

5) пластичность;

6) упругость;

7) ползучесть;

8) релаксация

напряжений.Слайд 47Прочность – свойство асфальтобетона сопротивляться разрушению под действием механических напряжений.

Для асфальтобетона как термопластичного материала различают два вида потери прочности:

1)

в упругой стадии, приводящей к разрушению покрытия;2) в пластичной стадии, приводящей к возникновению деформаций.

Слайд 48Отличительной особенностью асфальтобетона является то, что его прочность зависит от

времени действия нагрузки и температуры (в отличие от цементобетона).

Прочностные свойства

асфальтобетона характеризуются двумя показателями: разрушающим напряжением и величиной длительной прочности (время, в течение которого асфальтобетон выдерживает заданное напряжение без разрушения).Слайд 49Зависимость величины разрушающего напряжения от длительности приложения нагрузки обусловлена усталостью

асфальтобетона.

Усталость характеризует постепенное снижение прочности асфальтобетона при длительно действующей или

многократно повторяющихся нагрузках.Статистическую усталость определяют числом циклов нагрузок, которые асфальтобетон выдерживает до разрушения.

Слайд 50Асфальтобетон может работать в условиях жаркого климата и в холодных

условиях.

Для асфальтобетона, работающего при повышенных температурах, основным свойством является сдвигоустойчивость

или прочность при сдвиге – способность сопротивляться образованию пластических деформаций в виде волн.Слайд 51Определяют сдвигоустойчивость следующим образом. Сущность метода заключается в определении максимальных

нагрузок и соответствующих предельных деформаций стандартных цилиндрических образцов при двух

напряженно-деформированных состояниях:Слайд 521) при одноосном сжатии;

2) при сжатии специальным обжимным

устройством

по схеме Маршалла.

Рис. 1. Одноосное сжатие.

Рис. 2 . Схема

Маршалла.Слайд 53Испытывают 6 образцов, которые предварительно выдерживают в воде в течение

1 ч при температуре 50 0С.

Половину образцов испытывают по первой

схеме, половину – по второй. Скорость деформирования (50±1) мм/мин.Фиксируют разрушающую нагрузку и предельную деформацию, соответствующую этой нагрузке, время нагружения образца по секундомеру.

Слайд 54Вычисляют работу, затраченную на разрушение, по формуле:

А = Nl /2,

где:

А – работа, Дж;

N – разрушающая

нагрузка, кН;l – предельная деформация, мм.

Слайд 55Коэффициент внутреннего трения вычисляют по формуле:

где Am, Ac - средняя

работа деформирования образцов асфальтобетона при испытании соответственно по схеме Маршалла

и при одноосном сжатии, Дж.Слайд 56Лабораторный показатель сцепления при сдвиге Сл (МПа) вычисляют по формуле:

где

Rс - предел прочности при

одноосном сжатии, МПа.Слайд 57Прочность при сжатии оценивают по испытанию цилиндрических образцов асфальтобетона при

50, 20 и 0 0С и скорости деформирования 3 мм/мин.

При

50 0С ограничивается нижний предел прочности (1-1,2 МПа), при 0 0С ограничивается верхний предел ( 12 МПа).Слайд 58Прочность при 50 0С косвенно характеризует сдвигоустойчивость асфальтобетона при высокой

температуре и сопротивляемость материала образованию пластических деформаций в покрытии.

Показатель прочности

при 0 0С косвенно характеризует трещиностойкость асфальтобетона при низкой температуре.Слайд 59Прочность асфальтобетона на растяжение при изгибе определяют растяжением специально приготовленного

и закрепленного образца в виде балочки или «бразильским» методом, не

требующим специального приготовления образцов сложной формы.Цилиндрический образец асфальтобетона диаметром d и высотой h подвергают сжатию по образующей. Перед испытанием образцы в течение 1 ч выдерживают при температуре 0 0С.

Слайд 60Прочность на растяжение:

,

где Р - разрушающая нагрузка, Н;

h

- высота образца, см;

d - диаметр образца, см;

10-2 - коэффициент пересчета в МПа.

Рис. 3. Схема испытания на растяжение.

Слайд 61На основании известных значений прочности на растяжение при изгибе при

различных температурах можно прогнозировать трещиностойкость покрытия.

При отрицательных температурах критерием прочности

являются деформативные свойства. Они характеризуют устойчивость против образования трещин.Слайд 62Деформативность асфальтобетона оценивают по относительной деформации образцов при испытании на

изгиб или растяжение. Покрытие считается устойчивым против образования трещин ,

если асфальтобетон при 0 0С имеет относительное удлинение не менее0,004-0,008, а при - 20 0С – не менее

0,001-0,002 (при скорости деформирования 5-10 мм/мин).

Слайд 63

Степень пластичности асфальтобетона можно определить по логарифмическому графику зависимости

деформации от времени приложения нагрузки, что позволяет определить степень пластичности

асфальтобетона по углу наклона линии к оси времени. Степень пластичности P=tg горячего асфальтобетона при 20 0С находиться в пределах 0,4 – 0,6. Чем ниже степень пластичности, тем в большей мере асфальтобетон приближается к упругому телу (Р=0).Слайд 64

Рис.4. Зависимость деформации асфальтобетона от времени приложения нагрузки:

1 – битум

БНД 130/200; 2 – битум марки БНД 40/60.

Слайд 65Модуль упругости характеризует сопротивление развитию упругих (обратимых) деформаций. Он равен

отношению напряжения к обратимой деформации.

Асфальтовяжущее с оптимально малым содержанием битума

обладает наибольшим модулем упругости. Насыщение мелким песком приводит к снижению модуля упругости.Слайд 66Введение в асфальтовый раствор зерен крупнее 1,25 мм приводит к

увеличению модуля упругости, так как часть нагрузки при этом воспринимается

минеральным остовом.Слайд 677. Реологические свойства асфальтобетона.

Характеризуют изменение упругости, вязкости, пластичности материала при

различных режимах нагружения:

постоянная нагрузка;

равномерно возрастающая нагрузка;

деформирование с постоянной

скоростью.

Слайд 68Ползучесть и упруго-вязкие свойства.

Испытание асфальтобетона на ползучесть позволяет установить изменение

деформации во времени.

Ползучесть – процесс непрерывной пластической деформации, протекающий в

асфальтобетоне в условиях длительной статической нагрузки. Слайд 69Деформации ползучести вызывают наибольшую опасность, так как их трудно предотвратить.

Они нарастают постепенно, но процесс ускоряется с увеличением температуры, приложенной

нагрузки, водонасыщением асфальтобетона.Испытание на ползучесть заключается в воздействии постоянной нагрузки на образец в форме цилиндра или балочки. Снимают кривые ползучести.

Слайд 70Рис. 5. Развитие деформаций в асфальтобетоне

при напряжениях:

1 - N

= 0,01-0,015

2 - N = 0,07-0,1

3 - N =

0,34-0,45Слайд 71Кривая 1 характеризует работу материала в упругой стадии, т.е. деформация

полностью обратима при снятии нагрузки.

Кривая 2 показывает наличие остаточной деформации.

В первой части кривой рост деформации пропорционален напряжению, во второй части кривая развивается по экспоненциальной зависимости. Упругая деформация растет во времени и асимптоматически приближается к постоянному значению в течение неограниченно большого времени.Слайд 72При еще больших нагрузках деформация асфальтобетона возрастает и приводит к

разрушению (кривая 3).

Ползучесть обусловлена своеобразием структуры асфальтобетона, в основном ползучестью

вяжущего. Ползучесть возрастает с увеличением содержания органического вяжущего и понижением его вязкости.Чем больше щебня и песка и выше их упругость, тем меньше ползучесть.

Слайд 73С увеличением возраста покрытий увеличивается вязкость битума и деформации ползучести

снижаются.

Релаксация напряжений.

Релаксация – снижение напряжений в материале с течением времени.

Период

релаксации указывает время, в течение которого напряжения в материале с постоянно поддерживаемой деформацией уменьшается примерно в 2,7 раза. По времени релаксации можно судить о пластичности материала.Слайд 74Для воды период релаксации равен 10 -1 с, стекла 100

лет, битума при комнатной температуре - 5 -15 с, асфальтобетона

– 500 с.В асфальтобетоне релаксация напряжений связана с наличием битума.

На характер релаксационных процессов оказывают влияние температура и вязкость битума, крупность минеральных зерен, а также скорость деформации.

Слайд 75При низких температурах релаксация напряжений в горячем асфальтобетоне практически отсутствует,

т.к. асфальтобетон приближается к упругому телу (время релаксации велико). При

температуре около 50 0С доля отрелаксированных напряжений наибольшая, так как вязкость системы значительно снижена (период релаксации меньше).Слайд 76Чтобы асфальтобетон в покрытии работал без разрушения при высоких положительных

температурах релаксация напряжений должна протекать медленно. Напротив, при низких отрицательных

температурах необходимо быстрое снижение (рассасывание) напряжений.Асфальтовяжущее вещество в меньшей степени релаксирует напряжения, чем асфальтобетон, это объясняется тем, что на крупных частицах толщина битумной пленки больше, чем на мелких.

Слайд 77Снижение вязкости способствует переходу в пластическое состояние, скорость релаксационных процессов

возрастает. Смеси с высокой вязкостью мало релаксируют напряжения.

Чем медленнее растет

нагрузка, тем большая часть напряжений успевает отрелаксировать.Слайд 788. Физические свойства асфальтобетона.

Водостойкость – способность асфальтобетона сохранять физико-механические свойства

при периодическом увлажнении и высыхании. Определяется величиной водонасыщения и коэффициентом

водостойкости.,

- предел прочности при сжатии в водонасыщенном состоянии, МПа;

- предел прочности при сжатии при 20 0С, МПа.

.

Слайд 79Водостойкость зависит от плотности и устойчивости адгезионных связей.

Механизм разрушения асфальтобетонного

покрытия под действием воды.

При длительном увлажнении вода проникает в поры

асфальтобетона, частично насыщает битум, проникает через дефектные места битумных слоев к поверхности минеральных зерен. Все это способствует отслаиванию битумных пленок, особенно при слабой адгезии их к поверхности минеральных частиц. Слайд 80Минеральные материалы с положительным потенциалом заряда поверхности (кальцит, доломит, известняк)

в большей степени препятствуют вытеснению битумной пленки водой, чем материалы

с отрицательным потенциалом поверхности (кварц, гранит, андезит). В конечном счете, эти явления приводят к ослаблению структурных связей в асфальтобетоне, что облегчает его разрушение под действием транспортных средств.Слайд 81Перемещаясь в порах, вода кроме того вызывает неравномерное распределение напряжений,

что приводит также к разрушению асфальтобетона.

Пористость оказывает влияние на водостойкость.

Поры могут быть замкнутые и открытые. С уменьшением размера зерен увеличивается количество замкнутых недоступных воде пор.Слайд 82Морозостойкость.

Попеременное замораживание и оттаивание в процессе эксплуатации оказывает разрушающее действие

вода, переходя в лед, увеличивается в объеме на 8-9% и

создает давление свыше 20 МПа. Могут возникнуть микротрещины. Морозостойкость асфальтобетона оценивают коэффициентом морозостойкости.Слайд 83Он показывает снижение прочности при растяжении после определенного числа циклов

замораживания при -20 0С насыщенных водой образцов и оттаивания при

комнатной температуре (число циклов n не менее 25).Наибольшей морозостойкостью обладает асфальтовяжущее, далее идет асфальтовый раствор и наименьшая морозостойкость у асфальтобетона.

Слайд 84Морозостойкость асфальтобетона на щебне из плотного известняка (основная порода) выше,

чем на щебне из гранита (кислая порода). Это объясняется тем,

что природа связи битум-известняк физико-химическая, в то время как связь битум-гранит физическая. Напряжения, возникающие при замерзании воды, легко разрушают физические связи и слабо разрушают химические. Повышение морозостойкости достигается правильным подбором исходных материалов, применением ПАВ, регулированием пористости.Слайд 859. Эксплуатационные свойства асфальтобетона.

Износостойкость – способность материала сопротивляться одновременному воздействию

истирания и удара. В процессе эксплуатации покрытия износ происходит под

действием сил трения от колес автомобилей по поверхности покрытия и вакуумных сил под движущимися автомобилями.Слайд 86При износе наблюдается истирание структурных элементов, унос с поверхности зерен

песка и раздробленных щебенок. Для оценки истираемости определяют потерю массы

стандартного образца при испытании на истирающем круге к площади истирания:, г/см3

Слайд 87Горячий асфальтобетон показывает износ 0,2-1,5 мм в год, холодный –

2-3 мм в год.

На износостойкость асфальтобетона влияют:

1) грузонапряженность;

2) степень уплотнения;

3)

твердость минеральных материалов;4) гранулометрический состав.

Слайд 88Шероховатость.

Асфальтобетонное покрытие должно обеспечивать достаточное сцепление шин автомобиля с

поверхностью и не оказывать существенного влияния на сопротивление скольжению шин.

Шероховатость оценивают величиной коэффициента сцепления.,

где: Р1 – сила сопротивления;

Р2 – нормальная нагрузка.

Слайд 90При коэффициенте сцепления < 0,4 покрытие считается недопустимо

скользким. Коэффициент свыше 0,4-0,5 удовлетворяет требованиям безопасности движения. Шероховатость достаточная

у асфальтобетона поровой и контактно-поровой структуры, если в асфальтобетоне используются минеральные материалы из трудношлифуемых пород. Чем выше вязкость битума и меньше содержание минерального порошка, тем выше шероховатость покрытия.Слайд 9110. Проектирование состава асфальтобетона.

Целью проектирования является расчет оптимального количества исходных

материалов (щебня, песка, минерального порошка и битума) для получения асфальтобетона

с заданными свойствами.Состав асфальтобетона проектируют на основании технического задания. В задании указывается категория дороги, дорожно-климатическая зона, условия движения, время укладки.

Слайд 92Существует несколько методов расчета состава асфальтобетона. Наибольшее применение нашел расчетно-экспериментальный

метод предельных кривых плотных смесей (метод СоюздорНИИ). Главный принцип, заложенный

в этом методе – зависимость прочности асфальтобетона от плотности минеральной смеси при оптимальном содержании битума.Слайд 93В основе метода лежат теоретические положения об идеальных кривых плотных

смесей при непрерывном гранулометрическом составе (проф. В. В. Охотин и

Н. Н. Иванов).Основным показателем правильности расчета минеральной части является получение смеси с минимумом пустот.

Слайд 94Оптимальными являются

смеси, содержащие зерна различного

размера, диаметры

которых

уменьшаются в 2 раза.

,

где: d1- наибольший диаметр зерна минеральной

смеси, устанавливается в зависимости от типа

асфальтобетона;

dn- наименьший диаметр зерна, соответствующий

пылевидной фракции минерального порошка

(обычно 0,004-0,005 мм).

Слайд 952. Соотношение соседних фракций по массе:

где: К – коэффициент сбега;

Коэффициент

сбега, показывает, во сколько раз количество последующей фракции меньше предыдущей.

ПриК = 0,8 получается смесь с наибольшей плотностью.

Слайд 96Подобрать зерновой состав так, чтобы действительная гранулометрическая кривая совпадала с

теоретической практически невозможно. Экспериментальными исследованиями Н.Н. Иванова показано, что достаточно

плотные смеси можно получить при коэффициенте сбега от 0,65 до 0,90.Зная размеры фракций, их количество и принятый К = 0,65, составляем уравнения такого вида:

Слайд 98Сумма массового количества всех фракций равна 100%, т.е.:

q1+q1К+ q1К 2+

… + q1К n-1 = 100%

или q1(1+К+К 2 + …+К

n-1)=100%В скобках указана сумма членов геометрической прогрессии, следовательно, количество первой фракции определяют по формуле:

где: q1 – объемная доля первой фракции смеси

(частный остаток), %;

n – число фракций в смеси.

Слайд 99Зная количество первой фракции q1, легко определить q2, q3 и

т.д. Аналогично определяют процентное содержание каждой фракции при К =

0,9.На основании полученных данных строят кривые, соответствующие выбранным К .

К < 0,7 – мало МП, К >0,9 – много.

Слайд 100В случае невозможности расчета плотной минеральной части по предельным кривым

(при отсутствии крупнозернистых песков и невозможности обогащения мелких песков высевками)

необходимая плотность может быть подобрана по принципу прерывистой гранулометрии, которая приводит к получению жесткого каркаса за счет меньшей раздвижки крупных зерен более мелкими.Слайд 101На следующем этапе расчета состава асфальтобетона определяют оптимальное количество битума.

Существует

несколько методов определения содержания битума в асфальтобетоне:

Определение содержания битума

по пустотности минерального остова и остаточной пористости асфальтобетона: Слайд 102где Б – расход битума, %;

П0 –

пустотность минерального остова

асфальтобетона, %;

φ

– коэффициент заполнения пустот битумом: П – заданная остаточная пористость в

асфальтобетоне, %;

- плотность битума, г/см3;

- средняя плотность асфальтобетона, г/см3.

Слайд 103Для более точного определения расхода битума в смеси готовят ряд

пробных замесов (3-5), отличающихся по содержанию в них битума (0,3-0,5%),

формуют образцы и определяют прочность при сжатии при 20, 50 0С (R) водонасыщение (W).Полученные результаты испытаний наносят на график вместе с линиями пределов прочности (R) и водонасыщения (W).

Слайд 104По этим данным устанавливают интервал допустимых количеств битума, в котором

все три характеристики выдерживаются в заданных пределах. По рисунку этот

интервал составляет 5,3-5,7 % битума, берется средняя величина 5,5% и проводится окончательная проверка качества асфальтобетона на контрольных образцах.Слайд 1052. Определение содержания битума по битумоемкости минеральных зерен.

Для определения битумоемкости

экспериментальным путем просушенные материалы рассеивают на фракции:

0,315-0,63 до наибольшей крупности. Готовят смесь минерального порошка (фр. <0,071) и битума. Формуют цилиндрические образцы d=h= 50,5 мм.Слайд 106 По максимальной плотности и прочности при сжатии при 50 0С

определяют оптимальное количество битума, которое принимают как битумоемкость данной фракции.

Затем в первую смесь добавляют зерна фракции 0,071-0,14 в заданном количестве и также, как и первой смеси, определяют оптимальное количество битума и т.д.Слайд 107Тогда оптимальное содержание битума в смеси:

где: к – коэффициент вязкости,

зависящий от марки битума;

Рi –

содержание i-той фракции в частях от целого Рi

Бi – битумоемкость i-й фракции.

;

Слайд 108На расчетное содержание битума влияет шероховатость зерен, степень запыленности, содержание

глинистых включений, активность минерального материала и битума, плотность смеси.

Для проверки

свойств асфальтобетона готовят и испытывают контрольные смеси. Как правило, это 3 состава с различным содержанием битума. В первом составе принимают количество битума, рассчитанное по битумоемкости минеральных компонентов, во втором – на 0,5% меньше, а в третьем – на 0,5% больше расчетного.Слайд 109На следующем этапе готовят асфальтобетонную смесь и формуют контрольные образцы.

На основании полученных при расчете данных (расходы щебня, песка, минерального

порошка и битума) готовят асфальтобетонную смесь, из которой формуют стандартные цилиндрические образцы в количестве 9 штук.Слайд 110Через сутки после формования на контрольных образцах определяют прочность при

сжатии при 20 и 50 0С, в водонасыщенном состоянии, а

также плотность, объемное водонасыщение и коэффициент водостойкости. После сопоставления полученных результатов с требованиями ГОСТ делают заключение по составу асфальтобетона.Слайд 11111. Технология асфальтобетона

Технология – совокупность методов обработки, изготовления, изменения свойств

исходных материалов, применяемых в процессе производства для получения готовой продукции.

Слайд 112Технология асфальтобетона – совокупность методов подготовки щебня, песка, минерального порошка

и битума, их смешения, укладки и уплотнения до заданной плотности.

Цель технологии асфальтобетона – получение материала с теми свойствами, которые были запроектированы, т.е. с заданными свойствами.

Слайд 113Поставленная цель достигается направленным структурообразованием асфальтобетона на всех периодах технологического

процесса:

- подготовительном, когда происходит выбор и подготовка компонентов и проектирование

состава асфальтобетона;- основном – при производстве на асфальтобетонном заводе, когда происходит формирование микроструктурных связей;

Слайд 114- завершающем, при строительстве, когда формируется макроструктура;

- эксплуатационном, при котором

происходит стабилизация структуры и свойств асфальтобетона в покрытии под движением

автомобилей.Подготовительный период рассмотрен ранее.

Слайд 115Первый (основной) период приготовления асфальтобетонной смеси охватывает подогрев материала до

заданной температуры, дозирование, смешение компонентов и транспортирование смеси к месту

укладки. Основная задача в этот период заключается в разрушении первичных точечных контактов между частицами, равномерном распределении всех компонентов в смеси и обволакивании минеральных зерен битумом.Слайд 116Нормальное протекание процесса структурообразования обусловливается, прежде всего, хорошим смачиванием битумом

минерального материала.

Ухудшает смачивание наличие на поверхности минерального материала воды, адсорбируемой

из воздуха, водной пленки вследствие плохого высушивания минерального материала, загрязнения пылью зерен щебня. Улучшение смачивания битумом минерального материала достигается предварительной обработкой его углеводородной жидкостью или активацией.Слайд 117Смачивание минеральных материалов битумом в какой-то степени является первым актом

физического и химического взаимодействия битума с поверхностью каменных материалов. Хорошее

смачивание минеральных материалов – необходимое условие для получения материала с заданными свойствами, но недостаточное. Смачивание лишь обеспечивает полное обволакивание минеральных зерен битумом, в результате чего формируется ориентированный слой битума и происходит химическое взаимодействие битума с минеральным материалом.Слайд 118В период укладки и уплотнения асфальтобетонной смеси происходит дальнейшее формирование

микроструктурных связей и вследствие приложения нагрузки – сближение зерен до

максимальной плотности.При приложении нагрузки или в результате действия собственной массы в асфальтобетонной смеси начинают происходить структурные деформации, заключающиеся во взаимном перемещении зерен. Они приводят к уменьшению занимаемого материалом объема без деформации частиц. При этом макрочастицы асфальтобетонной смеси переходят в более устойчивое положение равновесия с более прочной связью между ними.

Слайд 119При сближении частиц происходят физические процессы в пленке битума, приводящие

к выжиманию ее из зон повышенного напряжения. Свободный битум заполняет

межзерновое пространство, на частицах остается пленка ориентированного битума, при этом коагуляционные связи в асфальтобетоне упрочняются, прочность всей системы возрастает.Слайд 120Процесс уплотнения можно регулировать за счет изменения температуры асфальтобетонной смеси.

В общем случае повышение температуры влечет за собой снижение работы

уплотнения. Однако недостаток когезионной прочности битума при высокой температуре может снизить способность к уплотнению асфальтобетона, так как когезионная прочность битума связана с температурой: чем выше температура, тем ниже когезионная прочность.Слайд 121При этом минеральные частицы под действием нагрузки будут сближаться до

предельно возможного расстояния, но после снятия нагрузки частицы вследствие возникающих

в них упругих деформаций будут отталкиваться друг от друга, система будет разуплотняться. Поэтому уплотнение необходимо производить не при максимальной температуре асфальтобетонной смеси, а при оптимальной.Слайд 122Уплотняемость связана с природой каменного материала и битума. Хорошее взаимодействие

между каменным материалом и битумом в большей мере способствует получению

монолита из смеси. Так, например, уплотняемость асфальтобетона на известняковом материале лучше, чем на материалах из песчаника.Слайд 123При эксплуатации асфальтобетона в дорожном покрытии проектная плотность в полосе

наката достигается за 2-3 месяца, а у бортовых камней и

по оси дороги при благоприятных условиях – за 4-5 лет. При неблагоприятных условиях асфальтобетон в этих местах шелушится и выкрашивается. Поэтому, применяя горячий асфальтобетон, необходимо уплотнять смесь до проектной плотности, что обеспечивает равнопрочность покрытия и повышает прочность конструкции в целом.Слайд 12412. Производство асфальтобетонных смесей.

Асфальтобетонные смеси (горячие и холодные) изготавливают на

стационарных или передвижных асфальтобетонных заводах (АБЗ). Первые строятся там, где

имеется постоянная потребность в асфальтобетонных смесях — в городах, у крупных транспортных узлов. Передвижные (временные) АБЗ создают при строительстве или реконструкции магистральных автомобильных дорог.Слайд 125Удаленность завода от места укладки горячей или теплой смеси определяют

продолжительность ее транспортирования, которая не должна превышать 1,5 ч. Целесообразный

радиус обслуживания строящихся автомобильных дорог с одного АБЗ составляет 60 - 80 км. Расстояние транспортирования холодной асфальтобетонной смеси не имеет ограничения и определяется технико-экономическими расчетами.Слайд 126Выбор площадки для АБЗ определяют из условий наименьшего расстояния транспортирования

готовой смеси и исходных материалов, наличия железнодорожных и водных путей,

энерго-, водо-, канализационного хозяйства и других местных условий. Наилучшее место для размещения АБЗ выбирают на основе технико-экономических изысканий. Современный уровень развития техники позволяет полностью механизировать и автоматизировать производство асфальтобетонных смесей на АБЗ.Слайд 127В зависимости от принятой схемы организации работ АБЗ могут быть

с производством асфальтобетонной смеси на привозных, готовых к применению фракционированных

материалах и минеральном порошке, на материалах, приготовленных здесь же, на заводе. Опыт доказал преимущества централизованной переработки каменных материалов и доставки на АБЗ фракционированного щебня и готового минерального порошка.Слайд 128В состав АБЗ входят: смесительный цех, состоящий из машин и

агрегатов, предназначенных для приготовления асфальтобетонной смеси из подготовленных соответствующим образом

материалов; битумное хозяйство, включающее битумохранилище, битумоплавильные котлы, насосные станции, битумопроводы; помольная установка, перерабатывающая минеральные материалы (известняк, доломит, доменные шлаки) в минеральный порошок; склады щебня, песка и минерального порошка;Слайд 129лаборатория, контролирующая качество материалов, технологию производства и качество выпускаемой продукции;

, энерго- и паросиловое хозяйства; средства для внутризаводского транспортирования материалов

и др.Поступающие на завод минеральные материалы выгружают на специальные площадки, которые должны иметь твердое покрытие. Рекомендуется устраивать крытые склады или навесы для хранения

10 – 15 -дневного запас щебня мельче 20 мм и песка.

Слайд 130Каменный материал для производства минерального порошка после просушки во вращающемся

барабане размалывают в шаровых или трубных мельницах. Хранят минеральный порошок

в закрытых помещениях бункерного типа или в силосах. Для механизации складских операций обычно применяют автопогрузчики, ленточные конвейеры, транспортные эстакады и другие машины и механизмы.Слайд 131Битум поступает на АБЗ в бункерных полувагонах или цистернах и

сливается в хранилища. При расположении нефтеперерабатывающего завода на расстоянии до

300 км битум можно доставлять на АБЗ автобитумовозами.Асфальтобетонную смесь приготовляют, как правило, одним из следующих способов:

Слайд 1321) в асфальтосмесителях принудительного перемешивания периодического действия с предварительным просушиванием,

нагревом и дозированием минеральных материалов. Ввиду наиболее широкого распространения этой

технологии она названа традиционной;Слайд 1332) в асфальтосмесителях принудительного действия, в которых - отдозированные холодные

влажные минеральные материалы перемешивают с горячим битумом, а затем они

поступают в сушильный барабан, где их нагревают до заданной температуры. Такая технология названа беспыльной;Слайд 1343) в асфальтосмесителях свободного перемешивания барабанного типа, в которых отдозированные

минеральные материалы просушиваются, нагреваются и смешиваются с битумом. Такая технология

названа турбулентной.В нашей стране асфальтобетонные смеси изготавливают в основном по традиционной технологии в смесителях периодического действия (рис. 6).

Слайд 136Холодный влажный песок и щебень подаются со склада в бункера

агрегата питания 10 с помощью погрузчиков, кранов с грейферным захватом

или конвейеров. Из бункеров агрегата питания холодный и влажный песок и щебень непрерывно подаются с помощью питателей в определенных пропорциях на сборный ленточный конвейер, расположенный в нижней части агрегата питания. Со сборного конвейера материал поступает на наклонный ленточный конвейер, который загружает холодные и влажные песок и щебень в барабан сушильного агрегата 9.Слайд 137В барабане песок и щебень высушивают и нагревают до рабочей

температуры. Нагрев материала осуществляется вследствие сжигания жидкого

или газообразного топлива в топках сушильных агрегатов. Газы и пыль, образующиеся при сжигании топлива и просушивании материала, поступают в пылеулавливающее устройство, состоящее из блока циклонов 2, в котором пыль осаждается. Не осажденная тонкая пыль улавливается мокрым пылеуловителем 1 и удаляется в виде шлама.Слайд 138Нагретые до рабочей температуры песок и щебень поступают из сушильного

барабана на элеватор, который подает их в сортировочное устройство смесительного

агрегата 8. Сортировочное устройство разделяет материалы на фракции по размерам зерен и подает их в бункеры для горячего материала. Из этих бункеров песок и щебень различных фракций поступают в дозаторы, а оттуда в смеситель 6.Слайд 139Минеральный порошок поступает из агрегата минерального порошка 7, в состав

которого входит оборудование для хранения и транспортирования - этого материала.

С помощью дозатора, установленного на агрегате минерального порошка, обеспечивается заданное содержание порошка в смеси. Из дозатора порошок подается в смеситель шнеком.Слайд 140Битум, разогретый в битумохранилище до жидкотекучего состояния, с помощью нагревательно

- перекачивающего агрегата подается в нагреватель 4 битума, в котором

обезвоживается и нагревается до рабочей температуры. Битум из нагревателя битумопроводом поступает к смесительному агрегату, дозируется и вводится в смеситель.Слайд 141 Для уменьшения образования пыли при производстве асфальтобетонной смеси используют асфалътосмесители,

работающие по беспыльной технологии (рис. 7). Влажный щебень и песок

из бункеров агрегата питания 1, отдозированные дозаторами порционного действия 2, подаются ленточным конвейером 3 в приемный бункер 4 смесителя 5. Минеральный порошок из силосной банки 5 подается на дозатор 6.Слайд 142В смеситель 8 выгружаются все холодные минеральные материалы и под

давлением впрыскивается отдозированный горячий битум, поступающий по линии 7 из

нагревательного агрегата. Смесь перемешивается, выгружается в бункер 9 и подается ленточным конвейером 10 в сушильный барабан 11. Смесь минеральных материалов с равномерно распределенными капельками битума нагревается.Слайд 143Вода испаряется, битум обволакивает минеральные зерна. Экран 1. предохраняет смесь

от перегрева. Готовая смесь попадает в бункер 13 и ковшом

14 скипового подъемника подается в бункер накопитель 15.Слайд 144Эта технология может быть двухстадийной. На первой стадии на стационарном

АБЗ готовят холодную смесь, в которой вязкий битум находится в

вид капелек. Такая смесь может длительно время храниться на складе. На второй стадии готовят асфальтобетонную смесь путем нагрева холодной смеси в передвижной установке на месте производства работ.Слайд 146 Асфальтосмесительная установка фирмы "Машинери" (Финляндия) имеет микропроцессорную систему управления, в

памяти компьютера может храниться до 200 рецептов смесей. Переналадка на

новый рецепт занимает 1-2 с. С помощью дисплея производится динамический контроль процессов дозирования, взвешивания и смешивания. На печатающем устройстве (принтере) фиксируются составы и отклонения от нормы по каждому замесу.Слайд 147Масса одного замеса составляет 1,5 т, производительность установки 120 т/ч.

Получаемая смесь имеет весьма высокую однородность, однако вследствие того, что

влажность материалов может колебаться, не исключена передозировка тех или иных компонентов, не исключено также понижение водостойкости асфальтобетона. Асфальтобетоносмесители, работающие по беспыльной технологии, менее металлоемки, в работе более экономичны и экологичны, чем традиционные.Слайд 148 В последние годы нашли применение турбулентные барабанные асфальтосмесительные установки непрерывного

действия свободного перемешивания. Технологическая схема этой установки представлена на рис.

8. Фракции щебня и песка, отдозированные дозаторами непрерывного действия, из агрегата питания 1 подаются транспортерной лентой в барабанный смеситель.Слайд 149Минеральный порошок из силосной банки 3 дозатором непрерывного действия подается

на общий транспортер 2 и совместно со щебнем и песком

поступает в барабанный смеситель. Битум подается битумопроводом 4. В барабанном смесителе происходит высушивание и нагрев минеральной смеси, взбрызгивание вяжущего. Выгрузка готовой смеси осуществляется скиповым подъемником 6 в раздаточный термос – бункер 7, а затем в автомобиль-самосвал. Производительность установок такого типа от 60 до 600 т/ч.Слайд 150Барабанный смеситель по виду и объему подобен сушильному барабану асфальтосмесительной

установки периодического действия. Смеситель - это вращающаяся печь, работающая по

прямотоку. Форсунка 5 установлена в том торце барабана, в который поступает холодная минеральная смесь. Такая схема защищает вяжущее от перегрева. Внутри барабанного асфальтосмесителя выделяют четыре рабочие зоны:Слайд 151А — зона просушивания и нагрева минеральных смесей открытым пламенем.

Смесь перемещается по шнековым элементам, закрепленным на внутренней стороне барабана.

В конце зоны находится защитный экран, препятствующий проникновению пламени в зону Б;Слайд 152Б —зона смешения минеральных материалов с вяжущим. Вяжущее разбрызгивался из

сопел, расположенных по длине этого участка. На внутренней поверхности барабана

на этом участке прикреплены уголковые профили, обеспечивающие поточное движение материала;Слайд 153В — зона обволакивания минеральных частиц вяжущим. На внутренней поверхности

барабана на этом участке прикреплены параллельно оси полочки, предназначенные для

подъема и сброса материалов;Г — зона окончательного смешения минеральных частиц с вяжущим, удаления пара и выгрузки смеси в ковш скипового подъемника 6.

Слайд 155Изготовление асфальтобетонных смесей в этих смесителях по сравнению с традиционными

имеет ряд экономических и экологических преимуществ. Стоимость установки из-за ее

меньшей металлоемкости и простоты значительно ниже обычных. Установка потребляет электроэнергии на 40 % меньше, чем традиционные установки равной производительности.Слайд 156Установки данного типа требуют при обслуживании высокой технологической дисциплины и

интенсивного контроля выпускаемой продукции. Это объясняется следующим: дозирование в установке

непрерывное; при дозировании необходимо учитывать влажность минеральных материалов; небольшое отклонение от оптимального режима приводит к выпуску брака.Слайд 157Турбулентные асфальтосмесители непрерывно модернизируются. Изменяется место подачи минерального порошка и

битума, добавляется линия переработки старого асфальтобетона.

Слайд 158В нашей стране разработана двухступенчатая технология, производства асфальтобетонной смеси применительно

к традиционной технологии (рис. 9). Песок и щебень из агрегата

питания 1 по транспортеру подают в сушильный барабан 2. Из сушильного барабана сухие, горячие заполнители попадают в элеватор 3, далее через грохот 4 в бункеры 5 и далее на непрерывные дозаторы 6, откуда элеватором 7 в смеситель непрерывного действия 5.Слайд 159Линия приготовления асфальтовяжущего выглядит следующим образом: холодный минеральный порошок из

силосной банки 9 поступает в сушильный барабан 10, затем из

горячего бункера 11 на дозатор непрерывного действия 12 и шнеком-питателем 13 в вибросмеситель 14. Сюда же по битумопроводу подается горячий битум 15.Слайд 160Рисунок – 9 Схема производства асфальтобетонной смеси по двухступенчатой технологии

применительно

к установке Д – 645 - 3

Слайд 16113. Укладка и уплотнение асфальтобетонной смеси в дорожной конструкции.

Перед укладкой

асфальтобетонной смеси основание должно быть тщательно подготовлено.

Подготовка включает:

- проверку качества

основания и устранение дефектов;

- очистку поверхности от пыли и грязи;

- обработку основания вяжущим в целях

обеспечения надлежащего сцепления с

покрытием.

Слайд 162 Наибольший размер неровностей основания при проверке 3-метровой рейкой не должен

превышать 6-8 мм. Хорошее сцепление покрытия с основанием, а также

между слоями покрытия обеспечивается за счет обработки основания или нижнего слоя покрытия битумом или битумными эмульсиями.Слайд 163 Для получения ровного асфальтобетонного дорожного покрытия и обеспечения высокопроизводительной работы

по его устройству организуется непрерывное поступление асфальтобетонной смеси с температурой

не ниже указанной в таблице 12.1.Слайд 165 Устройство покрытия осуществляется механизированным звеном в составе: самоходного асфальтоукладчика (или

двух), одного легкого и двух тяжелых катка на каждый укладчик.

Асфальтоукладчик (например, марки Д-150 Б) состоит из приемного бункера с перемещающимися по дну питателями, шнека, распределяющего смесь по ширине укладываемой полосы, трамбующего бруса выглаживающей плиты, ходовой части, двигателя.Слайд 166Легкими катками покрытие уплотняют непосредственно после укладки тремя-пятью проходами по

одному следу и заканчивают уплотнение тяжелыми катками (12 -20 проходов);

при ручной укладке число проходов катка увеличивается на 20-30 %.Слайд 167Количество проходов катка (энергоемкость уплотнения), необходимое для уплотнения асфальтобетонной смеси,

взаимосвязано с составом: удваивается при замене в смеси природного песка

на дробленный; возрастает на 50 % при переходе от малощебенистых (20-35 % щебня) к многощебенистым (50-65 %) смесям; возрастает на 30-40 % при применении высокопористых асфальтобетонных смесей с пониженным количеством битума.Слайд 16814. Контроль качества асфальтобетона.

При приготовлении асфальтобетонной смеси контролируют: качество исходных

материалов, точность дозирования минеральных материалов и битума, продолжительность перемешивания минеральных

материалов с битумом, температуру смеси на выходе, соответствие смеси заданному составу.Слайд 169Для контрольных испытаний по ГОСТ 9128-97 отбирают три пробы от

каждой партии (партией считают количество смеси одного состава, выпускаемой на

одной установке в течение смены, но не более 400 т) непосредственно из кузовов автомобилей. Определяют следующие показатели: температуру готовой смеси; зерновой состав и содержание битума; пористость минерального остова и остаточную пористость; водонасыщение; предел прочности при сжатии при температурах 50, 20, и 00 С; набухание; коэффициент водостойкости.Слайд 170В процессе строительства асфальтобетонных покрытий систематически контролируют температуру и однородность

смеси, укладываемой в покрытие, проектную толщину и профиль покрытия, качество

уплотнения.Слайд 171Самоходные асфальтоукладчики одновременно с укладкой предварительно уплотняют смесь. Поверхность слоя

после прохода укладчика перед уплотнением должна быть ровной, однородной, без

разрывов и раковин. Асфальтобетонную смесь уплотняют: гладковальцовыми самоходными катками массой до 6 т (легкие); двухосными двухвальцовыми и трехосными трехвальцовыми массой 8 – 18 т (тяжелые); самоходными катками на пневматических шинах массой 16 и 30 т или виброкатками - 4 и 8 т.Слайд 172Наиболее важная часть контроля – проверка степени уплотнения покрытия. Для

этой цели берут пробы из покрытия вырубкой или высверливанием и

определяют среднюю плотность и водонасыщение образцов. Из части взятой пробы изготавливают образцы так же, как и при испытании асфальтобетонных смесей. По отклонению средней плотности образцов с ненарушенной структурой от средней плотности образцов, стандартно уплотненных, и их водонасыщению судят о качестве уплотнения дорожных покрытий.Слайд 173Вырубки или керны отбирают в слоях из горячих и теплых

асфальтобетонов через

1 – 3 суток после их уплотнения, а

из холодных через 15 – 30 суток на расстоянии не менее 1 м от края покрытия.Слайд 174Коэффициент уплотнения

Купл = ρпокр / ρобр конструктивного слоя дорожной

одежды должен быть не ниже:

0,99 для плотного асфальтобетона из

горячих и теплых смесей типов А и Б;0,98 для плотного асфальтобетона из горячих и теплых смесей типов В, Г и Д, пористого и высокопористого асфальтобетонов;

0,96 для асфальтобетона из холодных смесей.

Слайд 175 Инструментальная проверка качества асфальтобетона в покрытии заключается в определении коэффициента

сцепления шины автомобиля с увлажненной поверхностью покрытия лабораторной установкой ПРК-2

по длине тормозного пути.Слайд 17615. Холодный асфальтобетон.

Характерной чертой холодного асфальтобетона, отличающей его от горячего

и теплого, является способность его смесей оставаться длительное время после

приготовления в рыхлом состоянии. Это объясняется наличием тонкой битумной пленки на минеральных зернах, вследствие чего микроструктурные связи в смеси настолько слабы, что небольшое усилие приводит к их разрушению.Слайд 177Поэтому приготовленные смеси под действием собственной массы при хранении в

штабелях и транспортировании не слеживаются (не комкуются). Смеси в течение

длительного времени (до 12 месяцев) остаются в рыхлом состоянии, их сравнительно легко можно перегружать в транспортные средства и распределять тонким слоем при устройстве дорожных покрытий.Слайд 178 Незначительной слеживаемостью обладают жесткие, хорошо разрыхляющиеся смеси с ограниченным содержанием

битума и достаточным содержанием минерального порошка. Слеживаемость увеличивают путем введения

в процессе перемешивания специальных добавок в виде водных растворов лигносульфоната технического, известкового молока и т.д.Слайд 179 Важным технологическим свойством холодной асфальтобетонной смеси является ее уплотняемость после

остывания до температуры окружающей среды. Значительное влияние на степень уплотняемости

смеси оказывают количество и вязкость битума, а также свойства минеральных материалов, обусловливающих величину внутреннего трения.Слайд 180 Вследствие жесткости смеси холодный асфальтобетон в первое время после окончания

уплотнения обычно не имеет достаточной плотности. В процессе эксплуатации дорожных

покрытий под воздействием автомобильного движения плотность асфальтобетона повышается, а вместе с ней повышаются его механические свойства. Нормальной плотности дорожные покрытия из холодного асфальтобетона достигают в течение первых 3 месяцев эксплуатации.Слайд 181Свойства холодного асфальтобетона.

В дорожных покрытиях заметно изменяются свойства холодного асфальтобетона

вследствие повышения вяжущих свойств жидких битумов под воздействием атмосферных факторов.

Для оценки этих качественных изменений пользуются показателями предела прочности при сжатии в сухом и водонасыщенном состоянии, набухания образцов, изготовленных из смеси, прогретой при температуре 900 С. Длительность прогрева смеси устанавливают в зависимости от скорости загустевания битума.Слайд 182 Холодные асфальтобетоны

ГОСТ 9128-97 подразделяет на типы Бх, Вх,

Гх, Дх. Две марки холодных асфальтобетонных смесей:

I марка

(на жидких битумах класса СГ,обеспечивают более быстрое

формирование дорожного покрытия);

II марка (медленногустеющие битумы

МГ).

Слайд 183 Остаточная пористость асфальтобетонов из холодных смесей должна быть 6 –

10 % по объему, водонасыщение 5 - 9 %, слеживаемость

не более 10 (число ударов).Слайд 184 Гранулометрические составы отличаются от составов горячих и

теплых смесей в сторону

повышенного содержания минерального порошка

(до 20 %) – частиц меньше

0,071 мм и пониженного содержания щебня (до 50 %). Наибольший размер щебня 10 и 15 мм. Более крупный щебень ухудшает условия формирования покрытия.Слайд 185Материалы.

Применяют преимущественно дробленные минеральные материалы, имеющие угловатую форму зерен с

шероховатой поверхностью. Это необходимо для повышения внутреннего трения и заклинки

зерен минеральных материалов, что частично компенсирует уменьшение прочности асфальтобетона ввиду пониженного сцепления при использовании жидких битумов.Слайд 186 В качестве крупной составляющей для холодного асфальтобетона используют щебень, получаемый

дроблением скальных горных пород и металлургических шлаков. Прочность при сжатии

не менее 80 МПа, а для II марки – не ниже 60 МПа.Слайд 187 Жидкие битумы СГ 70/130, МГ 70/130, МГО 70/130. Вязкость и

класс битума выбирают с учетом предполагаемого срока хранения смеси на

складах, температуры воздуха при хранении, а также качества минеральных материалов.Слайд 188 Состав холодного асфальтобетона можно рассчитать по типовым составам или по

методике, применяемой для составов горячего и теплого асфальтобетонов с обязательной

проверкой физико-механических свойств смесей в лаборатории. Количество жидкого битума снижают на 10-15 % , чтобы уменьшить слеживаемость.Холодные асфальтобетонные смеси готовят, как правило, на стационарных заводах. Смеси выпускают из мешалки на транспортерную линию, по которой их подают на склад, где они могут храниться до 12 месяцев.

Слайд 189 Холодную асфальтобетонную смесь уплотняют катками на пневматических шинах за 6

– 8 проходов по одному следу. При отсутствии таких катков

первоначально смесь уплотняют гладковальцовыми катками массой 6 - 8 т за 4 – 6 проходов по одному следу. Окончательное уплотнение достигается от движения транспортных средств.Слайд 19016. Литой асфальтобетон.

Литой асфальтобетон – плотная специально запроектированная смесь щебня,

песка, минерального порошка и битума, приготовленная и уложенная в покрытие

в горячем состоянии без уплотнения (лишь в некоторых случаях требуется легкое уплотнение). От горячего асфальтобетона литой отличается большим содержанием минерального порошка и битума, технологией приготовления и методом укладки.Слайд 191Свойства.

Положительные:

- небольшая масса по сравнению с другими

дорожными покрытиями;

- небольшие затраты работы на

уплотнение;- водонепроницаемость;

- при реконструкции дороги существующее

покрытие может быть снова

использовано в полном объеме и почти без

добавления новых материалов.

Слайд 192 Отрицательные:

вероятность образования вздутий – пузырей

на покрытии и трещин

при отрицательной

температуре воздуха.

Слайд 193Материалы.

Для приготовления литого асфальтобетона применяют мелкий щебень (10 мм), природный

и дробленый песок в отношении 1:1. В минеральном порошке желательно

повышенное содержание частиц мельче 0,071 мм, обеспечивающих максимальный перевод битума в пленочное состояние.В качестве вяжущего применяют битум БНД40/60 и природные высоковязкие битумы.

Слайд 194 Наиболее широкое применение находят литые асфальтобетоны следующего состава:

щебень размером 3-10 мм 30-45 %;

песок 25-35

%; минеральный порошок 20-32 %;

битум 7-10 % по массе от минеральной

части.