Слайд 1Автоматизация производства ИВТ

Лекция 1

Слайд 2Производственный процесс ПП - целенаправленное, постадийное превращение исходного сырья и

материалов в готовый продукт заданного свойства и пригодный к потреблению

или к дальнейшей обработке. Производственный процесс начинается с его проекта и заканчивается на стыке производства и потребления, после чего происходит расходование произведенной продукции.

Основные ПП - связанные непосредственно с превращением предметов труда в готовую продукцию.

Вспомогательные ПП - способствуют течению основных процессов.

Технологический процесс ТП - упорядоченная последовательность взаимосвязанных действий, выполняющихся с момента возникновения исходных данных до получения требуемого результата.

Слайд 3 Различаются следующие типы производства:

массовое

серийное

единичное

смешанное.

Серийное производство делится на:

мелкосерийное

среднесерийное

крупносерийное.

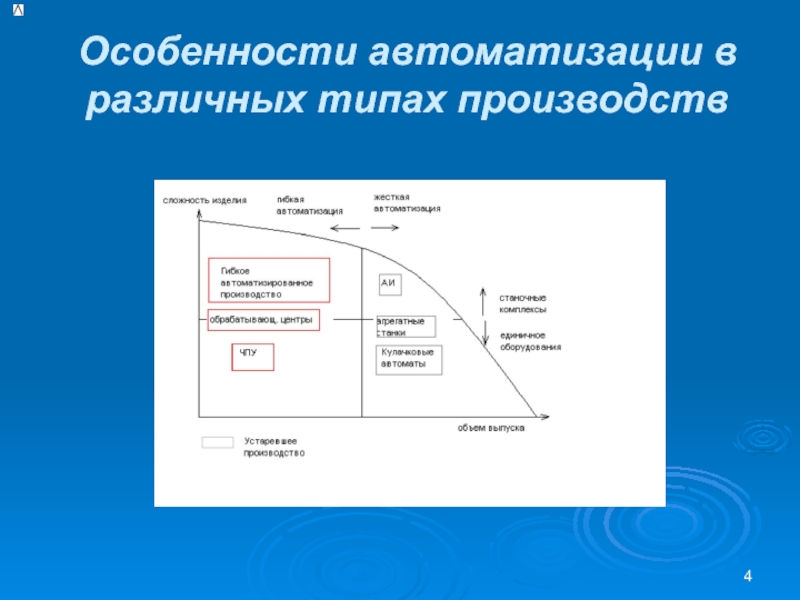

Слайд 4Особенности автоматизации в различных типах производств

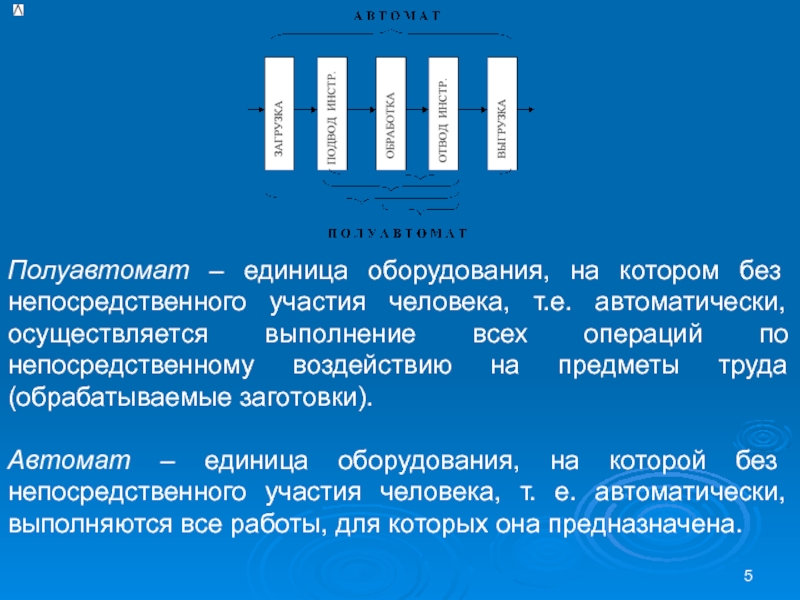

Слайд 5Полуавтомат – единица оборудования, на котором без непосредственного участия человека,

т.е. автоматически, осуществляется выполнение всех операций по непосредственному воздействию на

предметы труда (обрабатываемые заготовки).

Автомат – единица оборудования, на которой без непосредственного участия человека, т. е. автоматически, выполняются все работы, для которых она предназначена.

Слайд 6 Применение оборудования

Единичное, мелкое и среднесерийное производство – механизированное

и автоматизированное универсальное оборудование с ручным управлением, оборудование с ЧПУ,

гибкие производственные модули (ГПМ), гибкие производственные участки (ГПУ).

Крупносерийное и массовое производство – специальные и агрегатные станки автоматические линии (АЛ), автоматы и полуавтоматы, гибкие автоматические линии (ГАЛ).

Сверхмассовое производство – автоматические роторные линии и автоматические роторно- конвейерные линии (АРКЛ).

Слайд 7 Цель автоматизации ТП и ПП

- повышение производительности;

- повышение качества;

- улучшений

условий труда.

Слайд 8АВТОМАТИЗАЦИЯ ТП

Автоматизация загрузки и разгрузки

Автоматическое загрузочно-разгрузочное устройство (АЗРУ)

-

комплекс механизмов, обеспечивающих автоматическое перемещение заготовок в нужный момент времени

с данного места хранения в рабочую зону станка и после завершения операции обработки удаление обработанной детали (полуфабриката) в заданное место хранения или транспортирования.

Слайд 9

конструктивные узлы самой рабочей машины;

самостоятельные независимые узлы;

приспособления.

Загрузочно-разгрузочные устройства относятся к

группе вспомогательных механизмов, так как сами не участвуют в собственно

технологическом процессе обработки (сборки), т.е. в процессе изменения состояния предмета труда.

В зависимости от типа используемых заготовок различают два способа загрузки или питания: непрерывный и прерывистый или порционный.

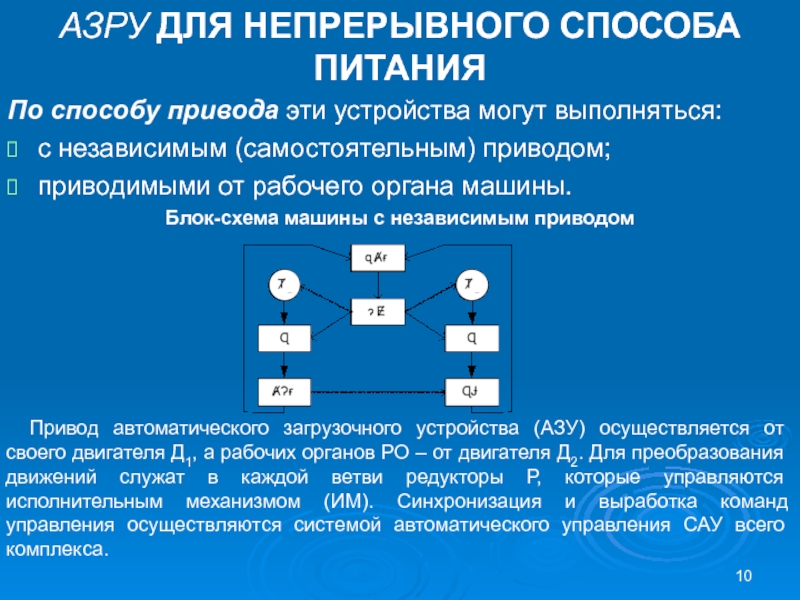

Слайд 10АЗРУ ДЛЯ НЕПРЕРЫВНОГО СПОСОБА ПИТАНИЯ

По способу привода эти устройства могут

выполняться:

с независимым (самостоятельным) приводом;

приводимыми от рабочего органа машины.

Блок-схема машины с

независимым приводом

Привод автоматического загрузочного устройства (АЗУ) осуществляется от своего двигателя Д1, а рабочих органов РО – от двигателя Д2. Для преобразования движений служат в каждой ветви редукторы Р, которые управляются исполнительным механизмом (ИМ). Синхронизация и выработка команд управления осуществляются системой автоматического управления САУ всего комплекса.

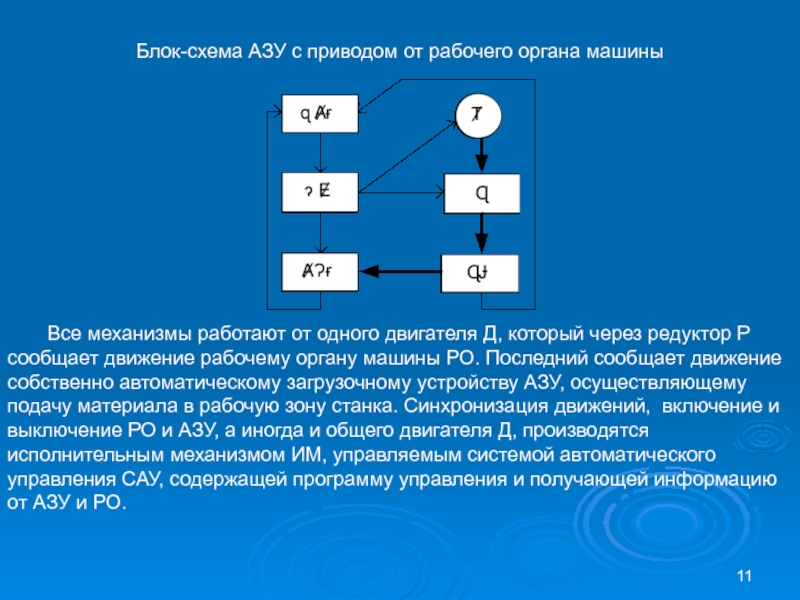

Слайд 11Блок-схема АЗУ с приводом от рабочего органа машины

Все механизмы работают

от одного двигателя Д, который через редуктор Р сообщает движение

рабочему органу машины РО. Последний сообщает движение собственно автоматическому загрузочному устройству АЗУ, осуществляющему подачу материала в рабочую зону станка. Синхронизация движений, включение и выключение РО и АЗУ, а иногда и общего двигателя Д, производятся исполнительным механизмом ИМ, управляемым системой автоматического управления САУ, содержащей программу управления и получающей информацию от АЗУ и РО.

Слайд 12По способу захвата эти устройства могут выполняться:

крючковые;

клещевые или цанговые;

валиковые (валковые)

или роликовые.

Крючковые подающие устройства используются обычно для подачи ленточного или

листового материала, осуществляя захват материала за технологические или рабочие отверстия или выступы, получаемые в процессе обработки (чаще вырубки).

Клещевые или цанговые подающие устройства характеризуются захватом и перемещением материала за счет сил трения при возвратно-поступательном движении механизма подачи.

Валиковые (валковые) или роликовые автоматические загрузочные устройства осуществляют подачу в рабочую зону периодическим вращением валиков или роликов.

Слайд 13АЗРУ ДЛЯ ПОШТУЧНОГО СПОСОБА ПИТАНИЯ

Устройства магазинного питания

Эти устройства осуществляют автоматическую

подачу заготовок предварительно ориентированных и уложенных в магазин вручную. Иногда

такие устройства называют полуавтоматическими.

для деталей сложной формы, автоматическое ориентирование которых трудно осуществимо или не осуществимо вообще;

для деталей повышенной взаимосцепляемости из-за трудности их разделения;

для деталей, которые могут быть повреждены (хрупкие, высокоточные и т.п.) при засыпке их навалом;

при автоматизации загрузки рабочих машин, осуществляющих длительный цикл обработки, когда применение более сложных и более производительных бункерных загрузочных устройств становится нецелесообразным.

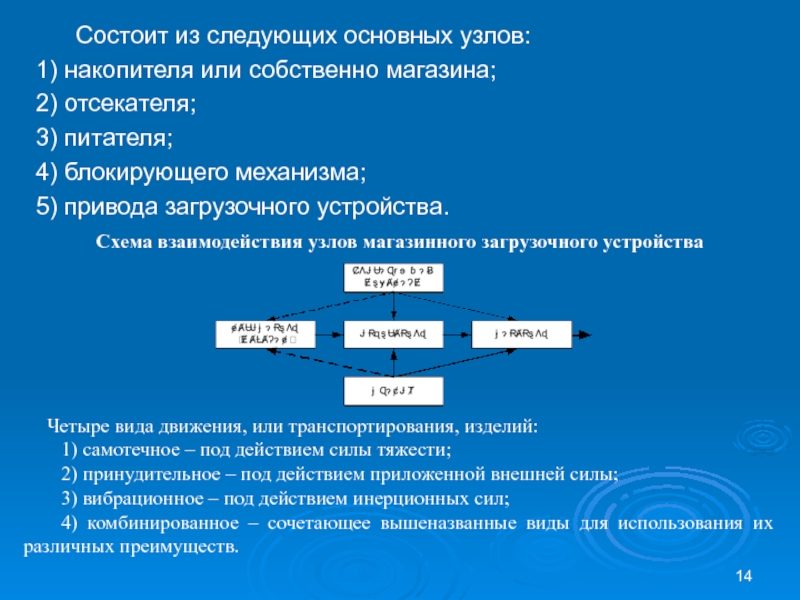

Слайд 14 Состоит из следующих основных узлов:

1) накопителя или собственно магазина;

2) отсекателя;

3) питателя;

4) блокирующего механизма;

5) привода

загрузочного устройства.

Схема взаимодействия узлов магазинного загрузочного устройства

Четыре вида движения, или

транспортирования, изделий:

1) самотечное – под действием силы тяжести;

2) принудительное – под действием приложенной внешней силы;

3) вибрационное – под действием инерционных сил;

4) комбинированное – сочетающее вышеназванные виды для использования их различных преимуществ.

Слайд 15Устройства бункерного питания

Запас заготовок сосредотачивается в емкости (бункере) беспорядочно (навалом).

БЗУ состоит из следующих основных узлов:

собственно бункера (емкости);

механизма захвата;

механизма ориентации;

предохранительного

механизма;

магазина или накопителя;

отсекателя;

питателя;

привода.

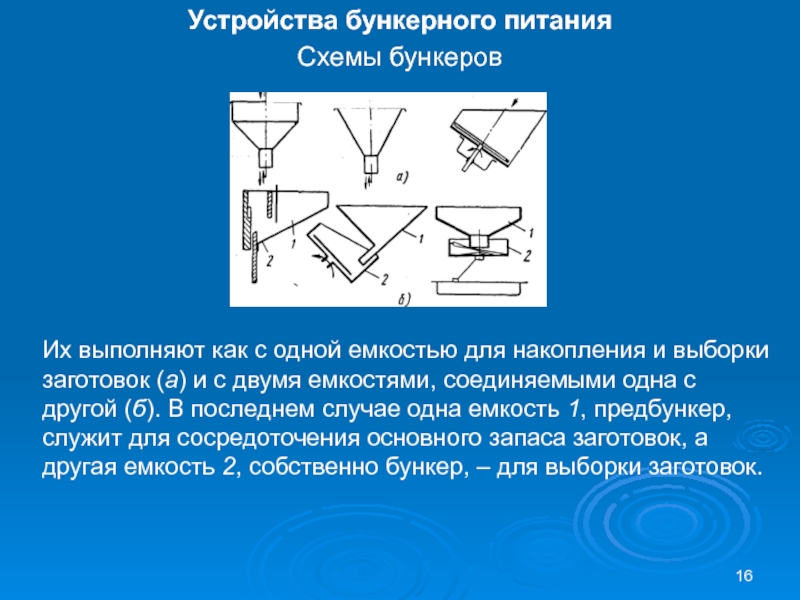

Слайд 16Устройства бункерного питания

Схемы бункеров

Их выполняют как с одной емкостью для

накопления и выборки заготовок (а) и с двумя емкостями, соединяемыми

одна с другой (б). В последнем случае одна емкость 1, предбункер, служит для сосредоточения основного запаса заготовок, а другая емкость 2, собственно бункер, – для выборки заготовок.

Слайд 17Механизмы захвата

предназначены для выборки находящихся в беспорядочном состоянии заготовок

из бункеров.

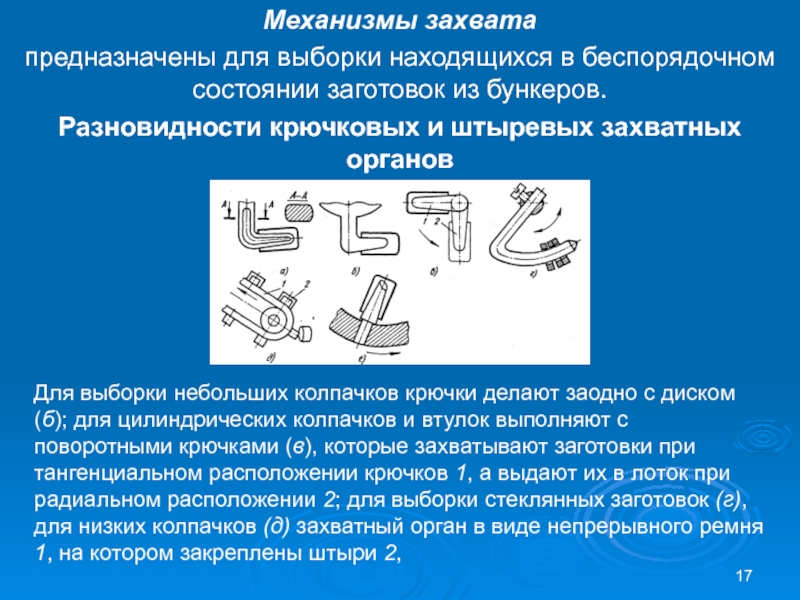

Разновидности крючковых и штыревых захватных органов

Для выборки небольших колпачков

крючки делают заодно с диском (б); для цилиндрических колпачков и втулок выполняют с поворотными крючками (в), которые захватывают заготовки при тангенциальном расположении крючков 1, а выдают их в лоток при радиальном расположении 2; для выборки стеклянных заготовок (г), для низких колпачков (д) захватный орган в виде непрерывного ремня 1, на котором закреплены штыри 2,

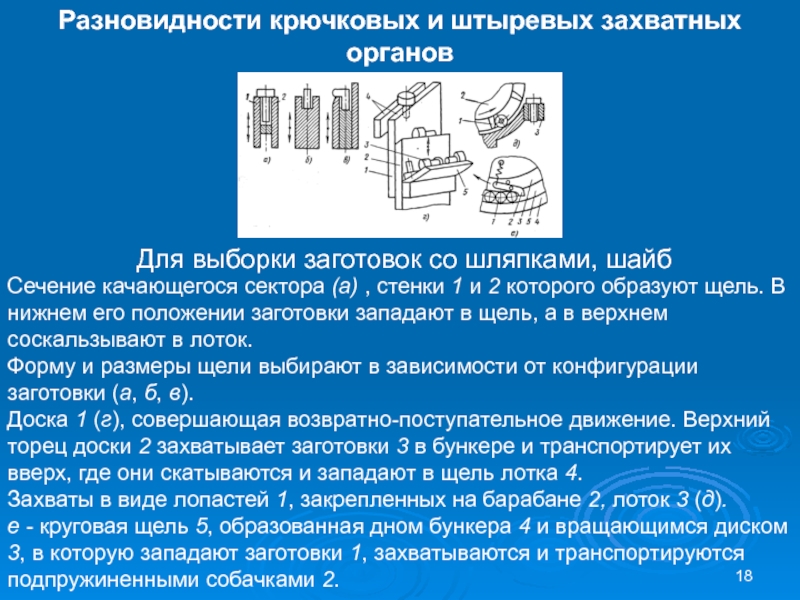

Слайд 18Разновидности крючковых и штыревых захватных органов

Сечение качающегося сектора (а) ,

стенки 1 и 2 которого образуют щель. В нижнем его

положении заготовки западают в щель, а в верхнем соскальзывают в лоток.

Форму и размеры щели выбирают в зависимости от конфигурации заготовки (а, б, в).

Доска 1 (г), совершающая возвратно-поступательное движение. Верхний торец доски 2 захватывает заготовки 3 в бункере и транспортирует их вверх, где они скатываются и западают в щель лотка 4.

Захваты в виде лопастей 1, закрепленных на барабане 2, лоток 3 (д).

е - круговая щель 5, образованная дном бункера 4 и вращающимся диском 3, в которую западают заготовки 1, захватываются и транспортируются подпружиненными собачками 2.

Для выборки заготовок со шляпками, шайб

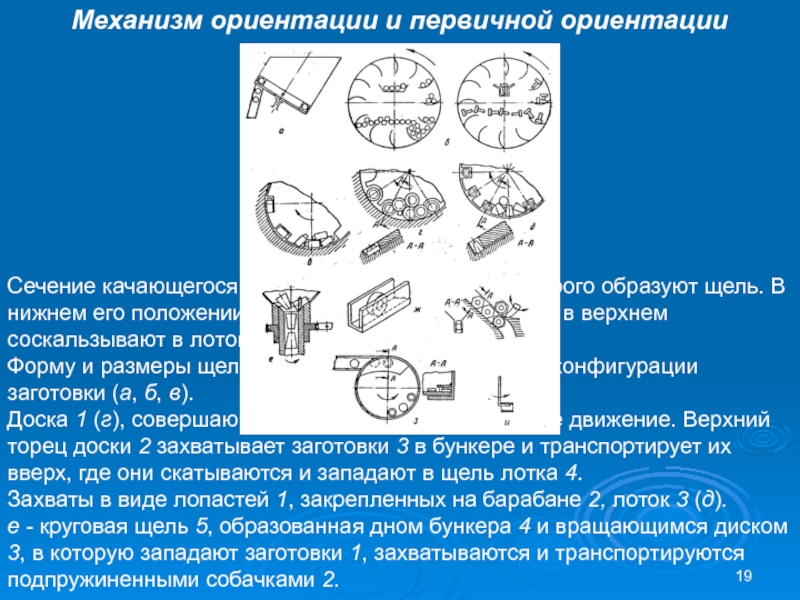

Слайд 19Механизм ориентации и первичной ориентации

Сечение качающегося сектора (а) , стенки

1 и 2 которого образуют щель. В нижнем его положении

заготовки западают в щель, а в верхнем соскальзывают в лоток.

Форму и размеры щели выбирают в зависимости от конфигурации заготовки (а, б, в).

Доска 1 (г), совершающая возвратно-поступательное движение. Верхний торец доски 2 захватывает заготовки 3 в бункере и транспортирует их вверх, где они скатываются и западают в щель лотка 4.

Захваты в виде лопастей 1, закрепленных на барабане 2, лоток 3 (д).

е - круговая щель 5, образованная дном бункера 4 и вращающимся диском 3, в которую западают заготовки 1, захватываются и транспортируются подпружиненными собачками 2.

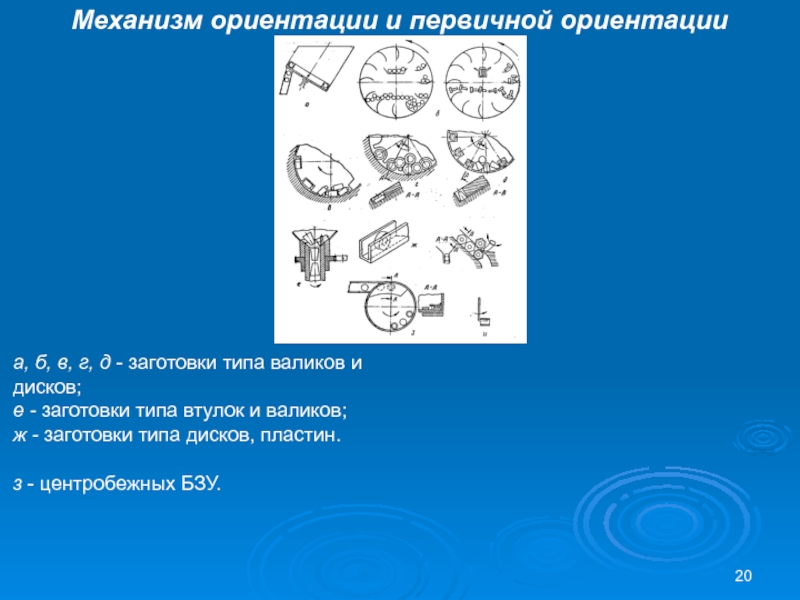

Слайд 20Механизм ориентации и первичной ориентации

а, б, в, г, д -

заготовки типа валиков и дисков;

е - заготовки типа втулок и

валиков;

ж - заготовки типа дисков, пластин.

з - центробежных БЗУ.

Слайд 21Вибрационные бункерные загрузочные устройства

1 – чаша;

2 – спиральный лоток;

3

– днище чаши;

4 – подвески;

5 – основание;

6

– электромагнит;

7 – якорь;

8 – амортизатор;

9 – реостат.

1 – верхний башмак;

2 – пружины наклонные;

3 – электромагнит;

4 – подвески;

5 – нижний башмак;

6 – резиновая втулка;

7 – основание;

8 – плита;

9 – катушка;

10, 14 – якорь;

11 – днище;

12 – конус;

13 – чаша;

15 – прокладка.

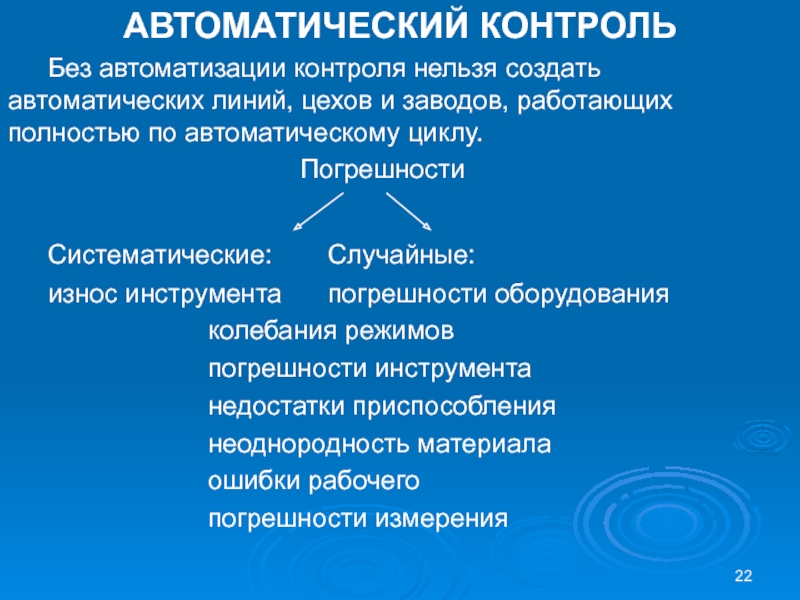

Слайд 22АВТОМАТИЧЕСКИЙ КОНТРОЛЬ

Без автоматизации контроля нельзя создать автоматических линий, цехов и

заводов, работающих полностью по автоматическому циклу.

Погрешности

Систематические: Случайные:

износ инструмента погрешности оборудования

колебания режимов

погрешности инструмента

недостатки

приспособления

неоднородность материала

ошибки рабочего

погрешности измерения

Слайд 23 Процесс контроля состоит из следующих этапов:

- измерение контролируемого параметра (размер,

температура и т.п.);

- сравнение его с заданным значением;

- принятие решения

о соответствии контролируемого параметра заданному и выработка необходимой команды;

- реализация решения (команды) с помощью соответствующего исполнительного органа.

Слайд 24Параметры контроля в производстве:

линейные и реже угловые размеры обрабатываемых деталей;

геометрические

параметры деталей, такие как прямолинейность, перпендикулярность, соосность, конусность, огранка и

т.п.;

качество обработанной поверхности – шероховатость и т.п.;

физические свойства обрабатываемых деталей:

механические – упругость, твердость, усталостная прочность;

магнитные – магнитное сопротивление, магнитная проницаемость, коэрцитивная сила;

электрические – электросопротивление (электропровод-ность);

коррозионная стойкость;

и т.д.;

потребляемая мощность на технологический процесс;

параметры технологического процесса – усилия, давление, темп-ра;

экономические показатели – производительность, чистое время работы машин, станков, оборудования.

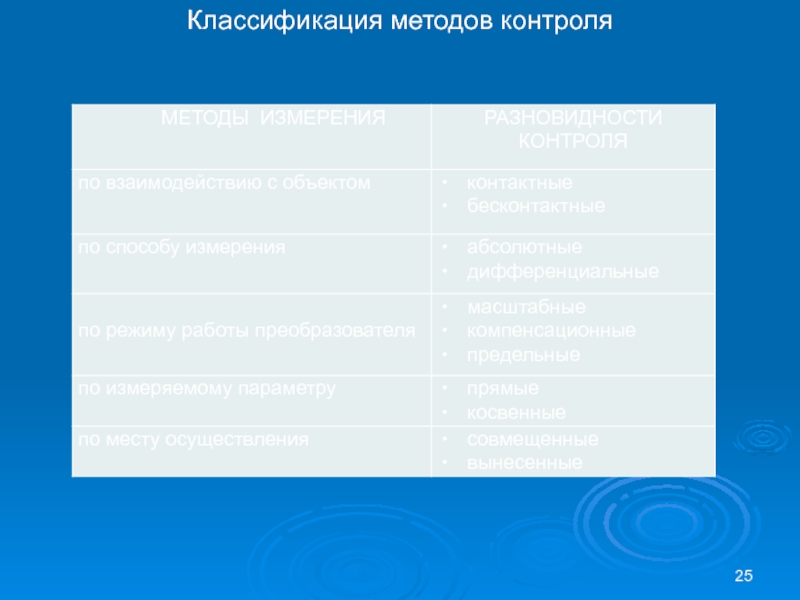

Слайд 26Три метода измерения:

масштабный - выходной сигнал пропорционален измеряемому параметру;

компенсационный -

сравнение измеряемого параметра с эталонным (чувствительный элемент датчика должен зафиксировать

равенство их величин);

предельный -. настраивается на необходимый уровень.

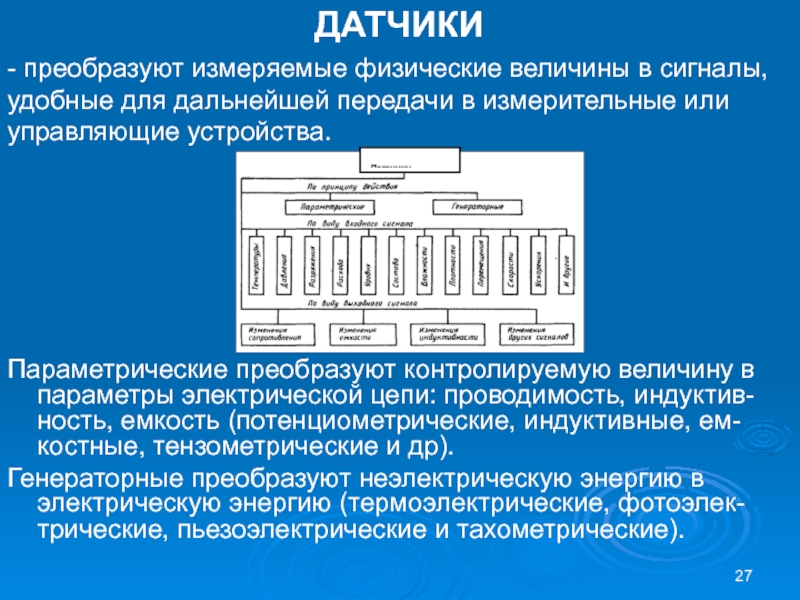

Слайд 27ДАТЧИКИ

- преобразуют измеряемые физические величины в сигналы, удобные для дальнейшей

передачи в измерительные или управляющие устройства.

Параметрические преобразуют контролируемую величину в

параметры электрической цепи: проводимость, индуктив-ность, емкость (потенциометрические, индуктивные, ем-костные, тензометрические и др).

Генераторные преобразуют неэлектрическую энергию в электрическую энергию (термоэлектрические, фотоэлек-трические, пьезоэлектрические и тахометрические).

Слайд 28Потенциометрические датчики

- преобразуют измеряемые физические величины в сигналы, удобные для

дальнейшей передачи в измерительные или управляющие устройства.

Потенциометрические преобразователи:

а – с

угловым перемещением контакта; б – с линейным перемещением контакта; в – включенный по схеме делителя напряжения.

Слайд 29Индуктивные датчики

- преобразуют малые линейные или угловые перемещения в электрические

сигналы. Принцип их действия основан на зависимости индуктивного сопротивления катушки

от изменения зазора в магнитопроводе, от перемещения магнитопровода в катушке или от изменения площади зазора.

а — с подвижным якорем; б — с перемещающимся сердечником;

в — с изменяющейся площадью зазора; г — дифференциальный.

1 – подвижный якорь; 2 – магнитопровод; 3 – катушка индуктивности;

δ – измениемый воздушный зазор (до 2 мм).

Недостатки: нереверсивность статической характеристики; небольшой диапазон перемещения якоря; наличие тока холостого хода; влияние колебаний амплитуды и частоты напряжения питания.

Слайд 30Дифференциальные индуктивные преобразователи

- обладают более высокими точностью и чувствительностью. Их

статическая характеристика линейна и реверсивна.

1 – стержень магнитопровода;

2 –

первичная обмотка;

3 – вторичная обмотка;

4 – якорь.

Дифференциальный трансформаторный преобразователь

Ферродинамический преобразователь

1 – шихтованное ярмо;

2 – полюсные наконечники;

3 – сердечник;

4 – поворотная рамка;

5 – обмотка возбуждения.

Слайд 31Емкостные датчики

- преобразуют неэлектрические величины (перемещение, уровень жидкости, влажность,

усилие и т. д.) в изменение электрической емкости.

а — с

переменным расстоянием между пластинами;

б — с изменяемой площадью цилиндрический;

в — с изменяемой площадью плоский;

г — с изменением диэлектрической постоянной.

δ — перемещение; α—угол поворота пластин; h—высота уровня жидкости: Н — высота пластин датчика

Слайд 32Тензометрические датчики

- изменение электрического сопротивления проводников при упругих деформациях

растяжения или сжатия.

ΔR — изменение электросопротивления;

k

— коэффициент чувствительности (зависит от вида материала и технологии изготовления преобразователя);

ε — относительная деформация;

R —номинальное сопротивление датчика.

ΔR = k∙ε∙R

а – проволочные: 1 - проволока; 2 - подложка из тонкой бумаги или лаковой пленки; 3 - приваренные выводы.

б – с медными перемычками: 4 - тонкие полоски медной фольги.

в – фольговые: напыление (фотолитография) толщиной 4 ... 12 мкм.

Слайд 33Фотоэлектрические датчики

- фотоэлектрический эффект, т. е. они реагируют на

изменение светового потока.

а – с внешним фотоэффектом: 1 –

катод; 2 – анод;

б – с внутренним фотоэффектом;

в - вентильные: 1 – пленка золота; 2 – запирающий слой; 3 – селеновый слой;

4 – стальная прокладка.

Слайд 34

ГПС (гибкая производственная система)

– это автоматизированное производство, построенное на

современных технических средствах.

Функционально элементы ГПС можно разделить на 2 группы.

1.

производствено - технологические функциональные элементы ГАП, составляющие производствено технологическую часть ГПС;

2. электронно - вычислительные функциональные элементы ГАП, составляющие информационно - вычислительную и управляющую часть ГПС.

Слайд 35

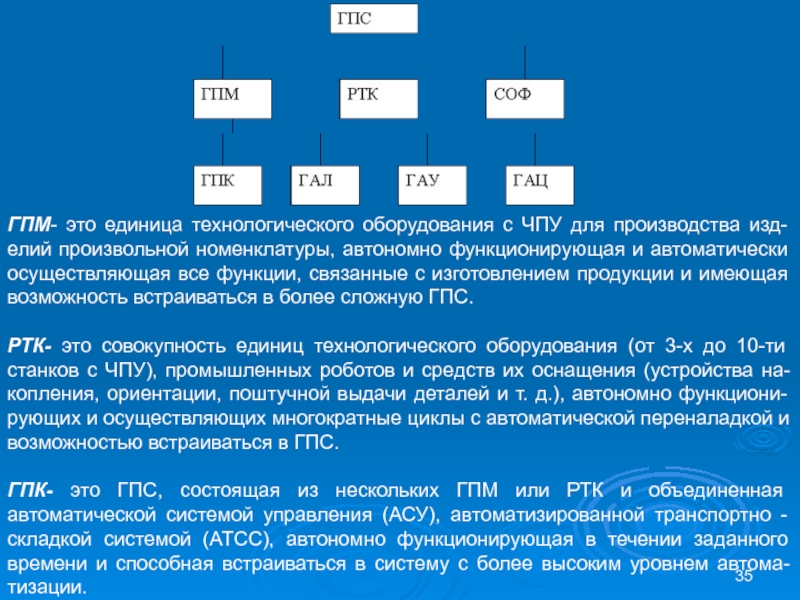

ГПМ- это единица технологического оборудования с ЧПУ для производства изд-елий

произвольной номенклатуры, автономно функционирующая и автоматически осуществляющая все функции, связанные

с изготовлением продукции и имеющая возможность встраиваться в более сложную ГПС.

РТК- это совокупность единиц технологического оборудования (от 3-х до 10-ти станков с ЧПУ), промышленных роботов и средств их оснащения (устройства на- копления, ориентации, поштучной выдачи деталей и т. д.), автономно функциони- рующих и осуществляющих многократные циклы с автоматической переналадкой и возможностью встраиваться в ГПС.

ГПК- это ГПС, состоящая из нескольких ГПМ или РТК и объединенная автоматической системой управления (АСУ), автоматизированной транспортно - складкой системой (АТСС), автономно функционирующая в течении заданного времени и способная встраиваться в систему с более высоким уровнем автома-тизации.

Слайд 36

ГАЛ- это ГПС, состоящая из нескольких ГПМ или РТК, объединенных

АСУ, в которой технологическое оборудование располагается в принятой последовательности технологических

операций вдоль АТНС (автоматизированной транспортно - накопительной системы)

ГАУ- это ГПС, состоящая из нескольких ГПМ, РТК, ГАЛ и отдельных единиц специального технологического оборудования, АТНС, объединенных АСУ в гибкий участок, в котором предусмотрено изменение последовательности использования оборудования в пределах заданного технологического маршрута.

ГАЦ- это ГПС, объединяющая ГАУ (или ГАЛ), вспомогательные участки и отдельные ГПМ, РТК, АТСС и управляемая автоматизированной системой.

ГАЗ - это ГПС, состоящая из ГАЦ заготовительного производства, ГАЦ обрабатывающих и сборочных стадий, автоматизированных складов материалов, заготовок, комплектующих изделий, готовых деталей и изделий, автоматизированной транспортной системы, объединенных АСУ.

Слайд 37

В ГПМ входят:

1. специальное технологическое оборудование с ЧПУ (1-3 станка)

2.

контрольно – измерительная аппаратура и установки

3. промышленные роботы и манипуляторы

4.

средства автоматизации техпроцесса.

5. средства идентификации деталей, заготовок, оснастки и инструментов

Основные требования к ГПМ, работающим в режиме безлюдной технологии:

1. управление от ЭВМ

2. наличие магазина инструментов

3. наличие конвейера для сбора стружки

4. автоматический зажим и разжим заготовки в патроне станка

Дополнительные требования:

1. возможность автоматической переналадки патрона по программе

2. возможность регулировки силы зажима заготовки в зависимости от ее жесткости.

Слайд 38 Основные понятия и определения

Автоматика - наука, которая занимается математическими моделями

автоматических устройств, таких как поведение выходного звена, в зависимости от

изменения состояния входного.

Автоматизация – комплекс мероприятий по внедрению автоматизированных устройств в производстве.

Предмет автоматизации – совокупность различных тенденций и методов внедрения автоматизированных устройств взамен ручных.

Автоматизация – высшая стадия механизации.

Механизация – замена мускульного труда человека на неживой труд источника движения.

Слайд 39

На долю человека при этом возлагают следующие функции:

Наладка

Контроль

Управление

Автоматизация отличается от

механизации исключением человека из управления

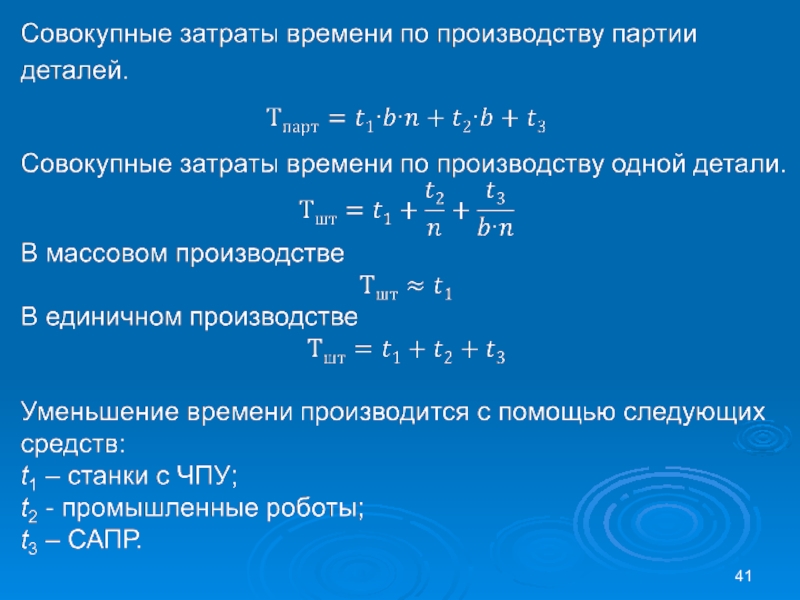

Слайд 40Жизненный цикл изделия.

Пусть, за период существования изделия, на предприятии было

выпущено:

b – партий изделия;

n- штук в каждой;

t1 –

время, затраченное на механическую обработку одного изделия;

t2 - время, затраченное на подготовку выпуска партии изделий (установка или замена старого приспособления на новое, ознакомление наладчика с чертежом и т.п.);

t3 - время, затраченное на проектирование данного изделия, (конструкторский период, технологический период, адаптационный период).

Слайд 42Первый этап автоматизации

Создание автоматических станков

Структурная схема многоинструментального многопозиционного автомата для

поточных линий

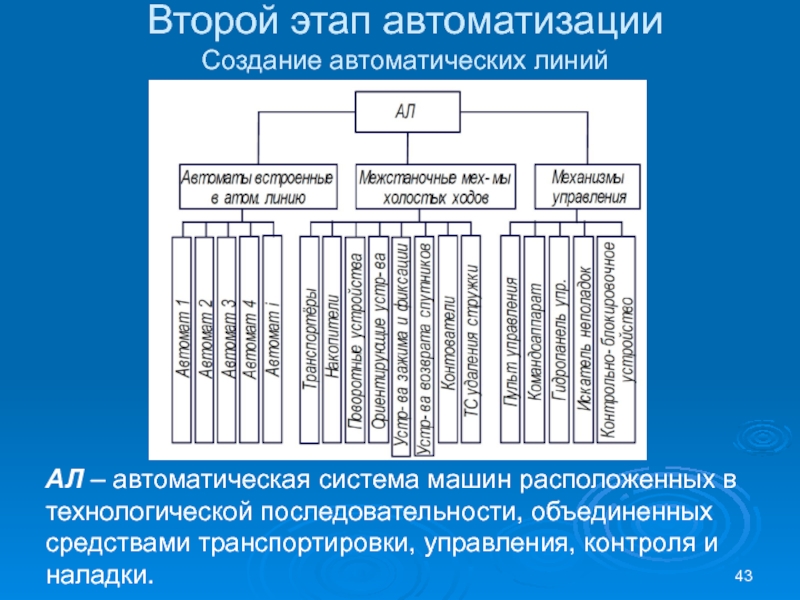

Слайд 43Второй этап автоматизации

Создание автоматических линий

АЛ – автоматическая система машин расположенных

в

технологической последовательности, объединенных

средствами транспортировки, управления, контроля и

наладки.

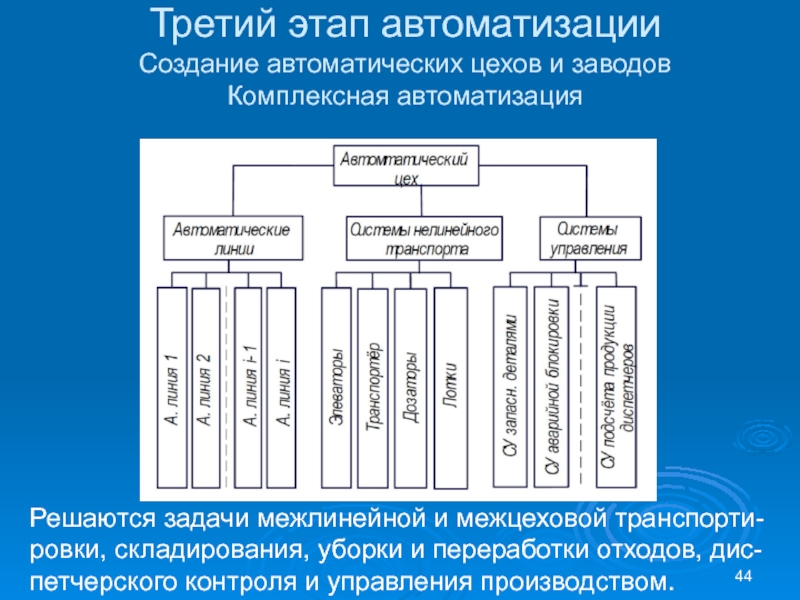

Слайд 44Третий этап автоматизации

Создание автоматических цехов и заводов

Комплексная автоматизация

Решаются задачи межлинейной

и межцеховой транспорти-

ровки, складирования, уборки и переработки отходов, дис-

петчерского контроля

и управления производством.

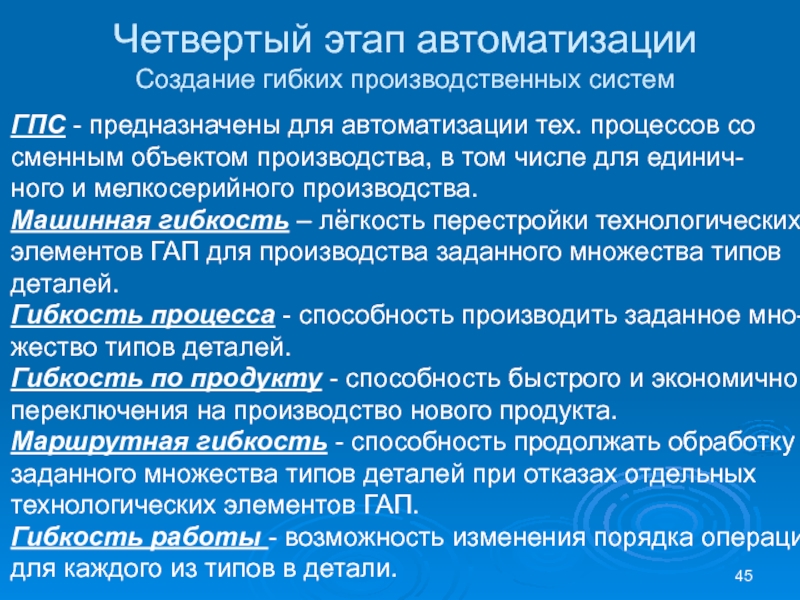

Слайд 45Четвертый этап автоматизации

Создание гибких производственных систем

ГПС - предназначены для автоматизации

тех. процессов со

сменным объектом производства, в том числе для

единич-

ного и мелкосерийного производства.

Машинная гибкость – лёгкость перестройки технологических

элементов ГАП для производства заданного множества типов

деталей.

Гибкость процесса - способность производить заданное мно-

жество типов деталей.

Гибкость по продукту - способность быстрого и экономичного

переключения на производство нового продукта.

Маршрутная гибкость - способность продолжать обработку

заданного множества типов деталей при отказах отдельных

технологических элементов ГАП.

Гибкость работы - возможность изменения порядка операции

для каждого из типов в детали.