Разделы презентаций

- Разное

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Интеграция CAD и CAM

Содержание

- 1. Интеграция CAD и CAM

- 2. Спроектированная деталь воплощается в готовый продукт средствами

- 3. Производители многих коммерческих систем CAD/CAM преувеличивают выгоды

- 4. 1. Производственный цикл детали

- 5. Все производство может быть поделено на дискретное

- 6. Главные этапы дискретного производстваПродукт проектированияТехнологическая подготовка производства

- 7. Когда готовый проект передается в производственный отдел,

- 8. После завершения фазы технологической подготовки начинается реальное

- 9. 2. Технологическая подготовка производства

- 10. Технологическая подготовка производства (process planning) заключается в

- 11. 2.1 Неавтоматизированный подход

- 12. Традиционно планирование производства всегда выполнялось вручную. Теперь

- 13. В процессе разработки планов производства новых продуктов

- 14. Типичная последовательность разработки планов новых продуктовИтоговая проверка

- 15. 2.2 Модифицированный подход

- 16. Модифицированный подход – это один из двух

- 17. Модифицированный подход к разработке плана производства выражается

- 18. В этом плане содержатся общие инструкции по

- 19. 2.3 Генеративный подход

- 20. Генеративный подход (generative approach) состоит в том,

- 21. На первом этапе разработки плана производства новой

- 22. Реализация первого этапа значительно упрощается, если при

- 23. Кроме того, информации об элементах, вообще недостаточно

- 24. На втором этапе закодированные данные и текстовая

- 25. 3. Автоматизированные системы технологической подготовки производства

- 26. Большинство существующих систем автоматизированной технологической подготовки производства

- 27. CAM-I CAPP Система CAM-I CAPP была разработана

- 28. Графическая модель системы CAM-I CAPPПоиск семейства деталиВвод

- 29. Стандартный план производства для каждого семейства деталей

- 30. Технологический план производства формируется системой CAM-I CAPP

- 31. 3. На следующем этапе система формирует последовательность

- 32. 4. Групповая технология

- 33. Групповая технология (group technology) - это осознание

- 34. Групповая технология широко используется для продвижения продуктов

- 35. Инженерам-технологам не приходится разрабатывать планы с нуля

- 36. Концепция групповой технологии дает преимущества и на

- 37. 4.1 Классификация и кодирование

- 38. Классификация детали означает отнесение ее к определенной

- 39. Перед построением системы кодирования конструктор должен исследовать

- 40. Моноаспектный код. В иерархическом или моноапектном

- 41. Иерархический код54ххх541хх литье под давлением542хх штамповка алюминия543хх про-во из лист. металла5411х5412х5421х5422х5431х5432х5433хНегорючаяпластмассаОбычная пластмассаС ребрамиБез ребер

- 42. Иерархическая структура обладает тем преимуществом, что позволяет

- 43. Многоаспектный код. Основанный на цепной структуре

- 44. Гибридный код. В гибридной структуре (hybrid

- 45. 4.2 Существующие системы кодирования

- 46. Для обеспечения потребностей проектирования и производства было

- 47. Система Vuoso-Praha Код Vuoso-Praha состоит из четырех

- 48. Система Опитца Система была разработана Опитцем (Аахенский

- 49. Система КК-3 Система кодирования КК-3 была разработана

- 50. Система MICLASS Система классификации Института металловедения была

- 51. Система DCLASS Система конструктивных данных и классификации.

- 52. 5. Системы управления данными о продуктах

- 53. Если рассматривать ситуацию на производстве в динамике,

- 54. Объем технических данных по мере разработки чрезвычайно

- 55. В последнее время системы PDM стали еще

- 56. Скачать презентанцию

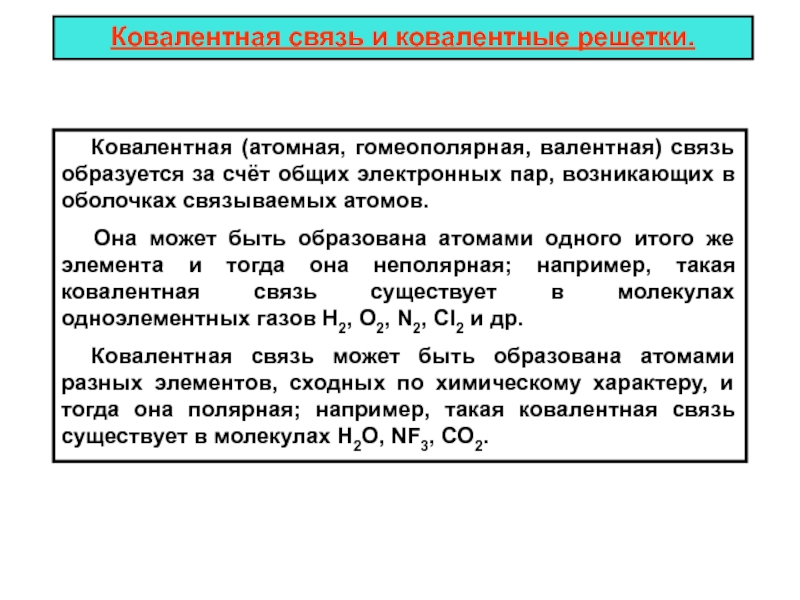

Слайды и текст этой презентации

Слайд 2Спроектированная деталь воплощается в готовый продукт средствами производства. Автоматизация производства обеспечивается

Слайд 3Производители многих коммерческих систем CAD/CAM преувеличивают выгоды от их использования.

Реальная выгода гораздо меньше по причине низкой степени их интеграции.

Для повышения производительности и обеспечения выживания на глобальных рынках необходимо повышение интеграции. Первоочередной задачей является полная автоматизация технологической подготовки производства, потому что эта фаза связывает проектирование и производство. Сегодня основные усилия исследователей направлены на создание, усовершенствование систем автоматизированной подготовки производства, которые должны были пытаться обеспечить взаимодействие инженеров-проектировщиков и инженеров-технологов.Слайд 5Все производство может быть поделено на дискретное и непрерывное. Под

дискретным производством понимается изготовление продукта, проходящего через конечное число технологических

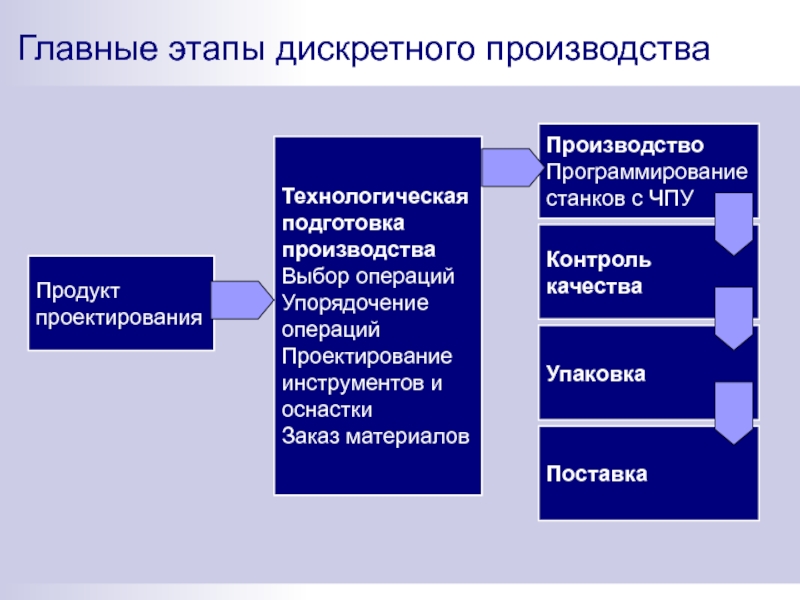

и сборочных операций. Непрерывное производство подразумевает изготовление продукта, претерпевающего непрерывные изменения, например в ходе химических реакций, в результате которых заготовка преобразуется в готовую деталь.Слайд 6Главные этапы дискретного производства

Продукт проектирования

Технологическая подготовка производства

Выбор операций

Упорядочение операций

Проектирование инструментов

и оснастки

Заказ материалов

Производство

Программирование станков с ЧПУ

Контроль качества

Упаковка

Поставка

Слайд 7Когда готовый проект передается в производственный отдел, инженер технолог преобразует

описание деталей и устройств в технологические инструкции. Эти инструкции описывают

подробно процессы, необходимые для изготовления деталей, а также последующие операции сборки этих деталей в конечный продукт. Процедура, таким образом, заключается в сопоставлении требований к деталям и имеющихся производственных мощностей.Слайд 8После завершения фазы технологической подготовки начинается реальное производство детали в

соответствии с инструкциями, подготовленными на предыдущем этапе. Если для обработки

детали используются станки с ЧПУ, оператор станка должен написать соответствующую программу. Существует множество программных средств, позволяющих создать программу для станка с ЧПУ непосредственно по базе данных системы автоматизированного проектирования. Готовые детали проверяются в соответствии с разработанными стандартами качества. Прошедшие проверку детали собираются, упаковываются, помечаются и отправляются заказчикам. Таким образом, интерфейсом между проектированием и производством оказывается технологическая подготовка.Слайд 10Технологическая подготовка производства (process planning) заключается в выборе технологических процессов

и их параметров, а также оборудования для проведения этих процессов.

Задача состоит в том, чтобы превратить заготовку в деталь, изображенную на техническом чертеже. На выходе этапа технологической подготовки получается план, описывающий последовательность технологических процессов или сборочных операций. План производства иногда называется операционной картой, маршрутной картой или сводкой планирования операций. Помимо выбора и упорядочения операций важную часть плана составляет выбор инструментов и крепежа. Выбор инструмента включает также выбор станка, на котором инструмент будет установлен. Выбор операций также во многом определяется имеющимся средствами.Слайд 12Традиционно планирование производства всегда выполнялось вручную. Теперь это называется неавтоматизированным

подходом. Состоит данный подход в том, что опытный сотрудник, часто

бывший оператор станочник, изучает чертеж детали и подготавливает инструкции по ее изготовлению, то есть план производства. Вне зависимости от сложности плана его подготовка очень сильно зависит от знаний планировщика, имеющихся инструментов, материалов, стандартных приемов и характерных масштабов стоимости. К сожалению, эти сведения обычно документируются недостаточно полно. В некоторых компаниях планы классифицируется вручную и хранятся в рабочих журналах.Слайд 13В процессе разработки планов производства новых продуктов инженеры технологи действуют

примерно одинаково. Типичная последовательность этапов планировки представлена на следующем слайде.

Слайд 14Типичная последовательность разработки планов новых продуктов

Итоговая проверка плана

Уточнение плана производства

Подготовка

документации

Изучение формы детали в целом

Определение оптимальной формы заготовки

Определение базовых поверхностей

и конфигурацийОпределение элементов детали

Группировка элементов по конфигурациям

Упорядочение операций

Выбор инструмента для каждой операции

Выбор или проектирование зажимов для каждой конфигурации

Слайд 16Модифицированный подход – это один из двух методов, используемых для

разработки систем автоматизированной технологической подготовки. Модифицированный подход (variant approach) называется так

потому, что он является модификацией неавтоматизированного подхода, суть которой состоит в том, что технолог пользуется не только своей памятью, но и памятью компьютера. Другими словами, рабочий план технолога хранится в компьютерном файле. Типичный технологический план производства может извлекаться из такого файла после описания анализируемой детали в соответствии с определенной системой кодирования.Слайд 17Модифицированный подход к разработке плана производства выражается в следующем. Технологическая

подготовка производства новой детали начинается с кодирования ее особенностей, что

эквивалентно описанию детали на языке групповой технологии. Затем деталь может быть отнесена к какому-либо семейству на основании ее кода. После этого из базы данных извлекается стандартный план для производства деталей этого семейства.Слайд 18В этом плане содержатся общие инструкции по производству любых деталей

семейства, поэтому может потребоваться его редактирование для получения плана нужной

детали. Редактирование осуществляется средствами компьютерной системы. Часто изменения оказываются незначительными, за счет чего экономится время. Если деталь не может быть отнесена к одному из существующих семейств, технолог может разработать новый стандартный план производства в интерактивном режиме.Слайд 20Генеративный подход (generative approach) состоит в том, что технологический план

вырабатывается автоматически на основании технических требований к детали. В технические

требования должны включаться подробные сведения о материале, особенностях обработки и предлагаемых методиках проверки, а также графическое изображение формы детали.Слайд 21На первом этапе разработки плана производства новой детали в генеративном

подходе технические требования вводятся в компьютерную систему. В идеале они

должны считываться непосредственно из базы данных САПР. Для этого необходимо чтобы автоматизированная система подготовки производства могла распознавать элементы детали, требующие машинной обработки, такие как отверстия, пазы и выемки.Слайд 22Реализация первого этапа значительно упрощается, если при моделировании используется объектно-ориентированный

подход. Однако даже конструктивные элементы, используемые в системе объектно-ориентированного моделирования,

могут потребовать преобразования к элементам, которые могут быть изготовлены машинной обработкой.Слайд 23Кроме того, информации об элементах, вообще недостаточно для технологической подготовки

производства. Например, большинство моделей CAD не содержат сведений о допусках

и материалах, и их приходится вводить вручную. Система автоматизированной подготовки производства должна иметь представления о форме заготовки. Очень часто кодирование технических требований производится вручную. Все эти причины являются определяющими в задержке разработки полностью автоматизированной программы подготовки производства.Слайд 24На втором этапе закодированные данные и текстовая информация преобразуется в

подробный технологический план производства детали. На этом этапе определяется оптимальная

последовательность операций и условия их выполнения. К условиям относятся используемые инструменты, крепления, измерительные приборы, зажимы, схемы подачи и скорости обработки. Для построения столь подробного плана производства детали произвольной сложности требуется большая база данных и сложная логическая система. Поэтому на сегодняшний день автоматизированный подход ограничивается отдельными классами деталей с относительно ограниченным набором элементов.Слайд 26Большинство существующих систем автоматизированной технологической подготовки производства (например CAM-I CAPP,

MIPLAN, MITURN, MIAPP, ACUDATA/UNIVATION, CINTURN и COMCAPPV) основаны на модифицированном

подходе. Однако в литературе появляются упоминания о системах, основанных на генеративном подходе (CPPP, AUTAP, APPAS, GENPLAN, CAR, MetCAPP, ICEM-PART).Слайд 27CAM-I CAPP Система CAM-I CAPP была разработана компанией McDonnel Douglas Automation

Company по контракту с CAM-I в 1976 году. CAM-I CAPP

это система управления базами данных, написанная на языке Fortran; она реализует структуру базы данных, логику обращения к ней и представляет возможность редактирования базы в интерактивном режиме. Длина кода не должна превышать 36 разрядов. Схема кодирования позволяет работать с любой из существующих систем групповой технологии.Слайд 28Графическая модель системы CAM-I CAPP

Поиск семейства детали

Ввод головной метки

Получение файла

стандартной последовательности

Получение и редактирование плана производства

Процессор элементов

Файл матрицы семейства деталей

Изучение

формы детали в целомФайл стандартной последовательности

Файл плана производства

Файл приложения

План производства

Форматиро-

вание плана производства

Хранилище планов производства