Разделы презентаций

- Разное

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Лекция № 3

Содержание

- 1. Лекция № 3

- 2. Способы получения порошковой смеси с равномерно распределенными

- 3. 1. Механическое смешиваниеГде?1. Порошковые компоненты перемешивают в

- 4. Схематическое изображение

- 5. Недостатки механического смешивания 1. Невозможность равномерного распределения

- 6. 2.Термическое разложение смеси солей ( криохимический).

- 7. Криогранулы переносят в вакуумную камеру

- 8. Технологические операции, используемые для получения композитной порошковой

- 9. 3. Поверхностное окисление. Когда применяют ? Когда

- 10. Схематическое изображение процесса получения

- 11. Воздействие кислородаНепрерывное воздействие кислорода, входящего в состав

- 12. Роль стеарина в рассматриваемой технологииВ процессе измельчения

- 13. ПАВ- эффект РебиндераВо-вторых, стеариновое покрытие защищает от

- 14. 4.Внутреннее окисление. Приготавливают порошок металлического сплава, т.е.

- 15. Схематическое изображение процесса внутреннего окисления металлического

- 16. Пример ВОПри растворении в серебре (матричная фаза)

- 17. Прессование.В чем проводят ? Прессование композитного порошка

- 18. а – пресс-форма; 1 – матрица; 2

- 19. 3.Спекание.Как проводят спекание прессовки? Нагревают до

- 20. Деформация полуфабриката и отжиг. Для чего проводят

- 21. Лекция №41.Технология дисперсноупрочненного композиционного материала «пластичная алюминиевая

- 22. Технология дисперсноупрочненного композиционного материала «пластичная алюминиевая матрица

- 23. Последовательность технологических операций для получения САПОперация 1.

- 24. Схематическое изображение процесса брикетирования АПС.1 –

- 25. САПы Операция 4. Механическая обработка брикета

- 26. Схематическое изображение процесса прокатки полуфабриката для получения

- 27. Производство алюминиевой пудры АПСБрикетирование пудры в гофрированном

- 28. Дисперсноупрочненные композиционные материалы «хрупкая матрица – пластичный

- 29. Основные принципы создания керметовВ керметах в качестве

- 30. Группы керметовДля керметов с оксидной керамической фазой,

- 31. Особенности технологического процесса получения дисперсноупрочненных композиционных материалов

- 32. Деформация керметовоперация 3 Прессование порошковой смеси, засыпанной

- 33. Механическая обработка керметовОперация 6В случае необходимости спеченный

- 34. Дисперсно-упрочненные композиционные материалы «хрупкая матрица – хрупкий

- 35. Механизм трансформационного упрочнения в дисперсноупрочненных композиционных материалах

- 36. Особенности перехода моноклинной модификации в тетрагональнуюПереход

- 37. Особенности tm перехода Температура прямого mt перехода

- 38. Сущность механизма трансформационного упрочнения в дисперсноупрочненных композиционных

- 39. Повышение сопротивления инициированию и развитию разрушенияВ результате

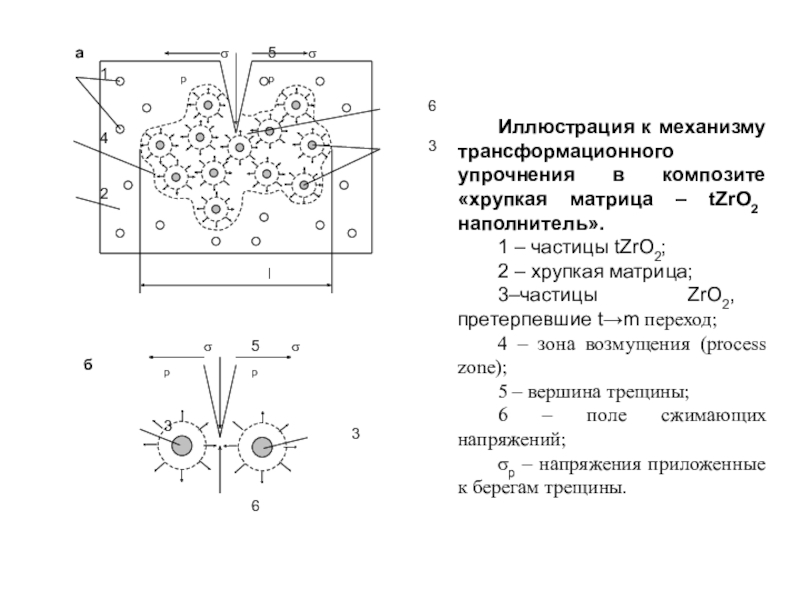

- 40. 1234l56рраб Иллюстрация к механизму трансформационного упрочнения в

- 41. Технология композита cZrO2 (матрица) - tZrO2 (наполнитель).

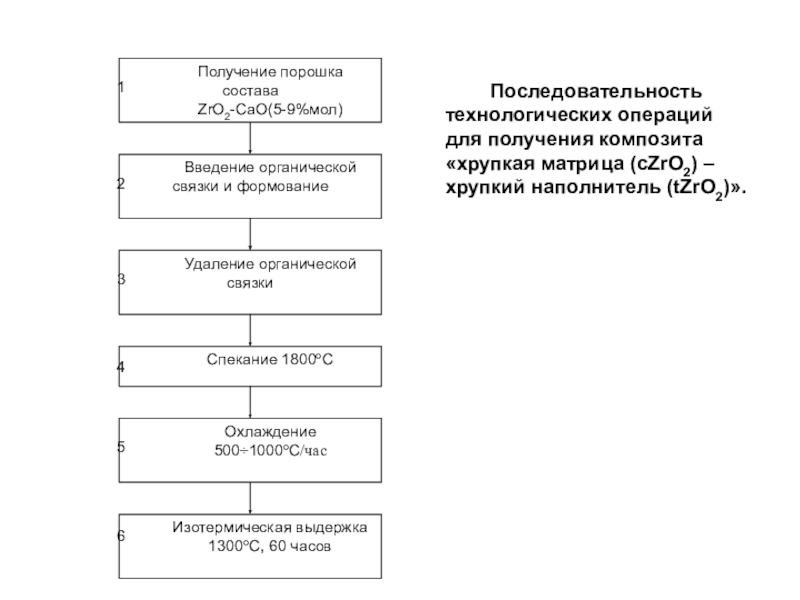

- 42. Последовательность технологических операций для получения композита «хрупкая матрица (сZrO2) – хрупкий наполнитель (tZrO2)».

- 43. Скачать презентанцию

Слайды и текст этой презентации

Слайд 1Лекция № 3

1.Способы получения порошковой смеси с равномерно распределенными компонентами

(частицы наполнителя в матричном порошке)

Слайд 2Способы получения порошковой смеси с равномерно распределенными компонентами (частицы наполнителя

в матричном порошке)

механическое смешивание компонентов;

термическое разложение смеси солей

(криохимический метод);поверхностное окисление;

внутреннее окисление;

водородное восстановление в растворах;

химическое осаждение из растворов.

Слайд 31. Механическое смешивание

Где?

1. Порошковые компоненты перемешивают в различных агрегатах: смесителях,

шаровых мельницах, аттриторах.

Основной принцип ?

2. Вращение емкости с порошковой

смесью, обеспечивающее перемещение друг относительно друга составляющих ее частиц (в аттриторах - емкость неподвижна, а порошковая смесь внутри нее перемешивается за счет вращения лопасти). Как повысить эффективность процесса перемешивания?

3. В смесь вводят помольные тела – шары или цилиндры, изготовленные из твердого сплава или керамики, которые, при определенной скорости вращения барабана шаровой мельницы, перекатываются в объеме порошковой засыпки, вовлекая в движение ее частицы.

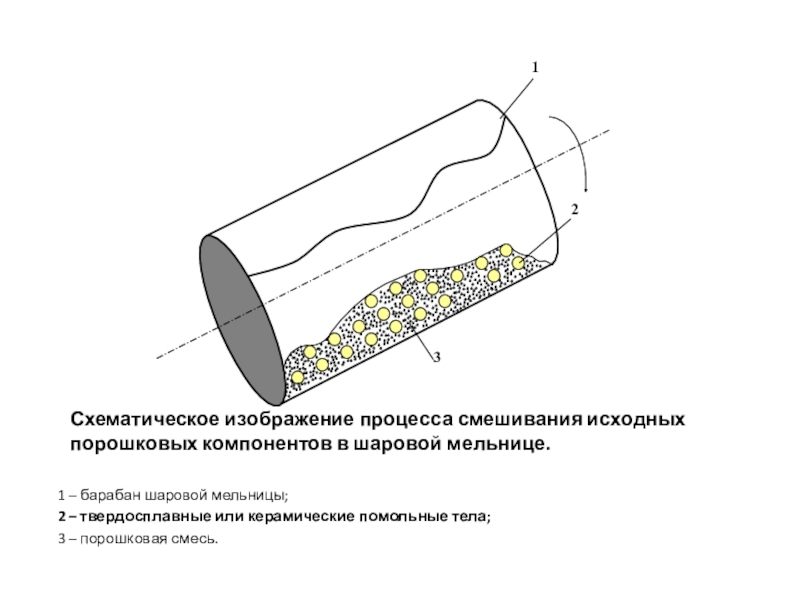

Слайд 4

Схематическое изображение процесса смешивания исходных порошковых компонентов в шаровой мельнице.

1

– барабан шаровой мельницы;

2 – твердосплавные или керамические помольные тела;

3

– порошковая смесь.Слайд 5Недостатки механического смешивания

1. Невозможность равномерного распределения малых добавок дисперсных

частиц упрочняющей фазы (0,5-5% об.) в матричном порошке.

2.Труднодостижима равномерность

распределения при значительном отличии насыпных масс смешиваемых компонентов, что приведет к отделению более тяжелого порошка от более легкого, который будет собираться на дне смесительного агрегата3. Высокое сродство к кислороду некоторых металлов, что вызывает необходимость, во избежание окисления, проводить смешивание в жидких неполярных средах (бензол, CCl4), в вакууме, в среде защитных или инерт-ных газов (Ar; He).

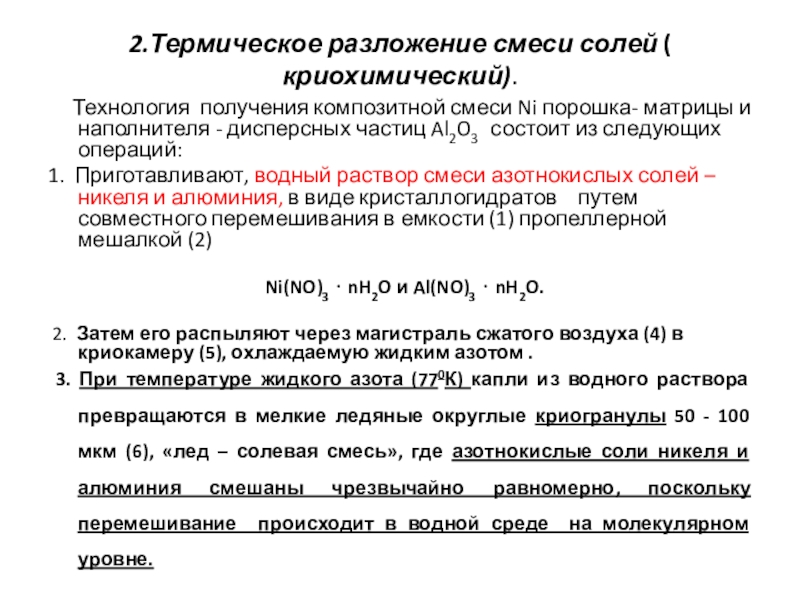

Слайд 62.Термическое разложение смеси солей ( криохимический).

Технология

получения композитной смеси Ni порошка- матрицы и наполнителя - дисперсных

частиц Al2O3 состоит из следующих операций:1. Приготавливают, водный раствор смеси азотнокислых солей –никеля и алюминия, в виде кристаллогидратов путем совместного перемешивания в емкости (1) пропеллерной мешалкой (2)

Ni(NO)3 nH2O и Al(NO)3 nH2O.

2. Затем его распыляют через магистраль сжатого воздуха (4) в криокамеру (5), охлаждаемую жидким азотом .

3. При температуре жидкого азота (770К) капли из водного раствора превращаются в мелкие ледяные округлые криогранулы 50 - 100 мкм (6), «лед – солевая смесь», где азотнокислые соли никеля и алюминия смешаны чрезвычайно равномерно, поскольку перемешивание происходит в водной среде на молекулярном уровне.

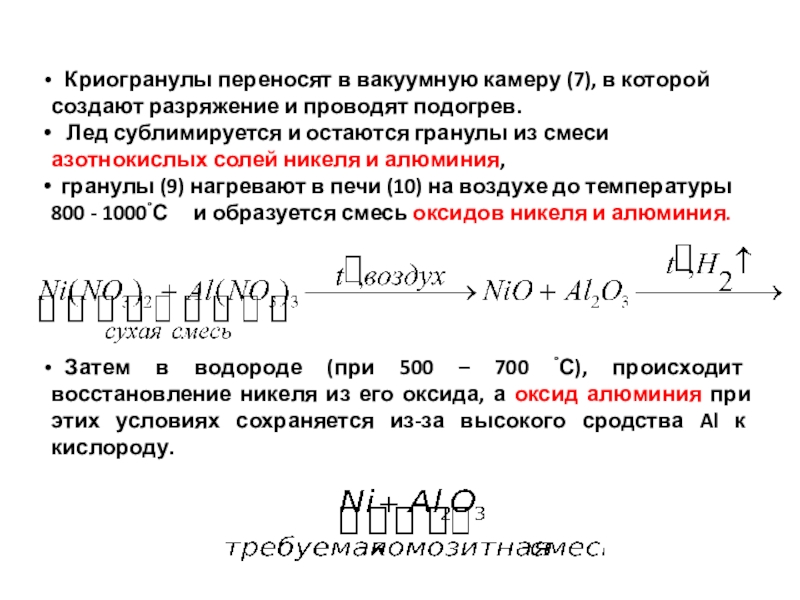

Слайд 7 Криогранулы переносят в вакуумную камеру (7), в которой

создают разряжение и проводят подогрев.

Лед сублимируется и

остаются гранулы из смеси азотнокислых солей никеля и алюминия, гранулы (9) нагревают в печи (10) на воздухе до температуры 800 - 1000С и образуется смесь оксидов никеля и алюминия.

Затем в водороде (при 500 – 700 С), происходит восстановление никеля из его оксида, а оксид алюминия при этих условиях сохраняется из-за высокого сродства Al к кислороду.

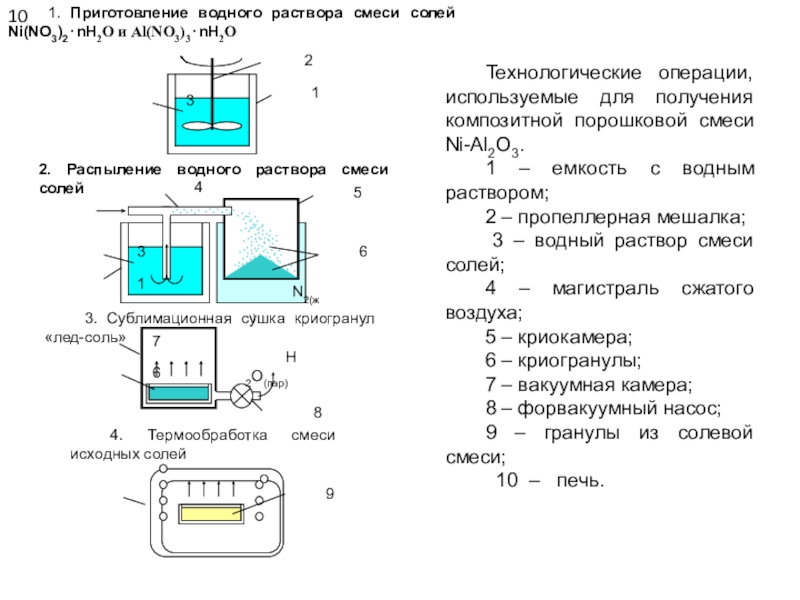

Слайд 8Технологические операции, используемые для получения композитной порошковой смеси Ni-Al2O3.

1 –

емкость с водным раствором;

2 – пропеллерная мешалка;

3 –

водный раствор смеси солей; 4 – магистраль сжатого воздуха;

5 – криокамера;

6 – криогранулы;

7 – вакуумная камера;

8 – форвакуумный насос;

9 – гранулы из солевой смеси;

10 – печь.

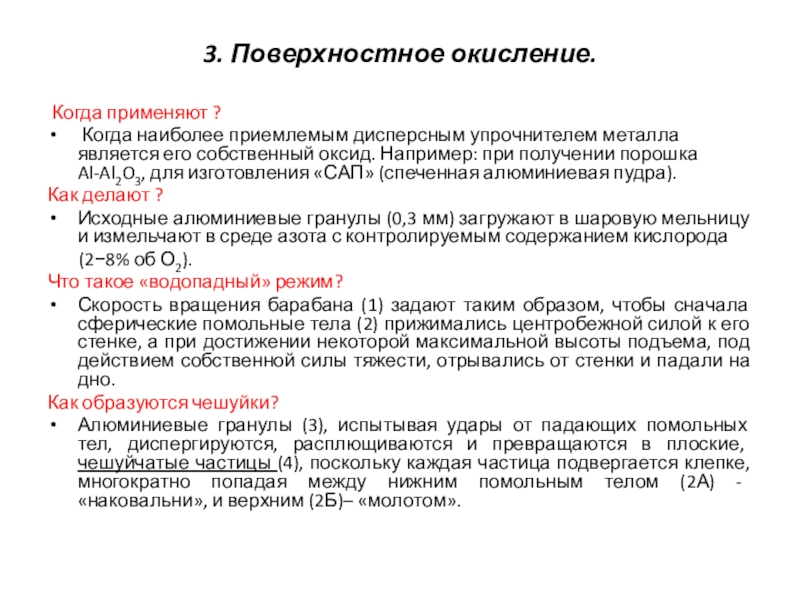

Слайд 93. Поверхностное окисление.

Когда применяют ?

Когда наиболее

приемлемым дисперсным упрочнителем металла является его собственный оксид. Например: при

получении порошка Al-Al2O3, для изготовления «САП» (спеченная алюминиевая пудра).Как делают ?

Исходные алюминиевые гранулы (0,3 мм) загружают в шаровую мельницу и измельчают в среде азота с контролируемым содержанием кислорода

(28% об О2).

Что такое «водопадный» режим?

Скорость вращения барабана (1) задают таким образом, чтобы сначала сферические помольные тела (2) прижимались центробежной силой к его стенке, а при достижении некоторой максимальной высоты подъема, под действием собственной силы тяжести, отрывались от стенки и падали на дно.

Как образуются чешуйки?

Алюминиевые гранулы (3), испытывая удары от падающих помольных тел, диспергируются, расплющиваются и превращаются в плоские, чешуйчатые частицы (4), поскольку каждая частица подвергается клепке, многократно попадая между нижним помольным телом (2А) - «наковальни», и верхним (2Б)– «молотом».

Слайд 10 Схематическое изображение процесса получения композиционного порошка состава Al-Al2O3 методом

поверхностного окисления.

1 – барабан шаровой мельницы;

2 – твердосплавные сферические помольные

тела;3 – исходные алюминиевые гранулы;

4 – чешуйчатая алюминиевая частица с поверхностной алюмо-оксидной пленкой между соударяющимися помольными телами 2А и 2Б;

5 – газовая среда – N2 + (28%)O2.

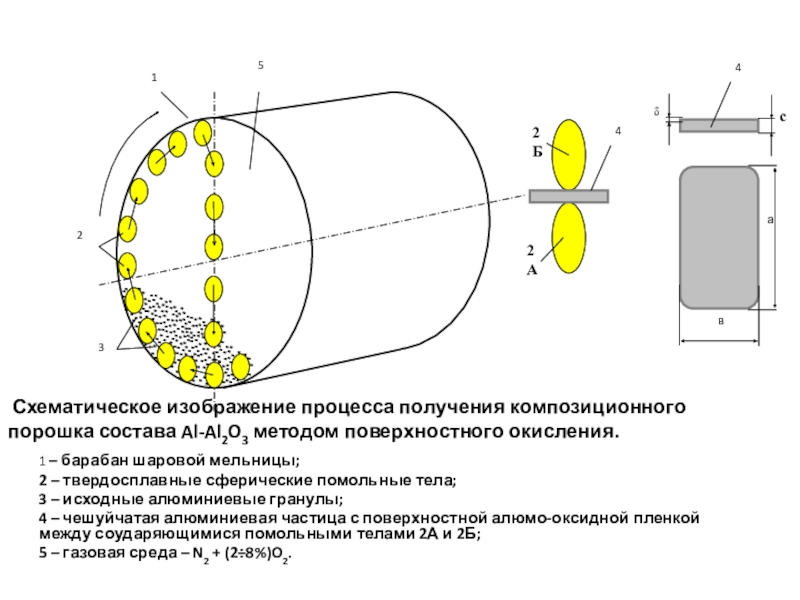

Слайд 11Воздействие кислорода

Непрерывное воздействие кислорода, входящего в состав газовой среды, на

поверхность измельчаемых частиц, приводит к окислению их поверхности и образованию

тонкой (=10-1 – 10-2 мкм) поверхностной алюмооксидной пленки.Толщина (с) получаемых чешуйчатых частиц не превышает 1 мкм, их ширина (а) и длина (в) 50 и 80 мкм – соответственно, содержание алюмооксидной фазы в порошке варьируют в пределах от 6 до 23 % об.

Вид чешуйчатых частиц состава Al-Al2O3, полученных методом поверхностного окисления.

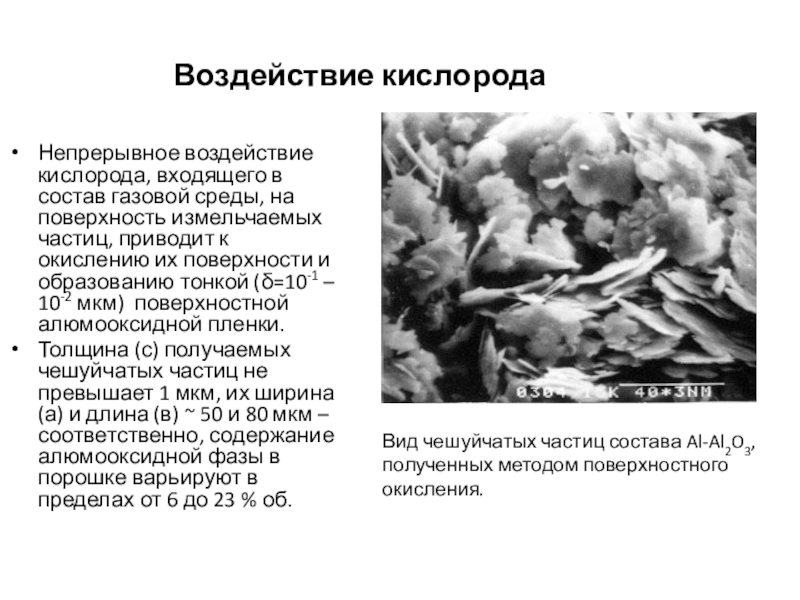

Слайд 12Роль стеарина в рассматриваемой технологии

В процессе измельчения в порошок вводят

добавку стеарина в количестве 1,5-2% масс (ее часто называют жировой

добавкой, это стеариновая кислота, относящаяся к классу карбоновых кислот, ее химическая формула – CH3(CH2)16COOH).Роль стеарина в рассматриваемой технологии является многофункциональной:

Во-первых, он, покрывая поверхность измельчаемых частиц, способен предотвращать их излишнее агрегирование (т.е. слипание с образованием конгломератов из множества частиц) или комкование.

При снижении содержания стеарина активизируется процесс комкования частиц порошка, с увеличением его содержания наблюдается их дезагрегация.

Поэтому, варьируя содержание добавки стеарина в определенных пределах, можно управлять степенью агрегирования порошка в процессе помола

Слайд 13ПАВ- эффект Ребиндера

Во-вторых, стеариновое покрытие защищает от чрезмерного окисления поверхности

частиц, что определяет, соответственно, максимальное содержание алюмооксидной фазы в композитном

порошке.И в – третьих, стеарин, являясь поверхностно-активным веществом (ПАВ), способствует эффективному измельчению частиц в соответствии с эффектом Ребиндера (открыт в 1956г.).

Физико-химическая природа эффекта Ребиндера состоит в понижении свободной поверхностной энергии твердого тела под воздействием адсорбционно-активных сред.

Вследствие покрывания стеарином частиц измельчаемого материала резко снижается их адсорбционная (поверхностная) прочность.

Это связано с тем, что поверхностная энергия частиц затрачивается на работу адсорбции молекул ПАВ, а энергия связей поверхностных атомов частиц, при этом, значительно падает.

В результате имеет место понижение сопротивления разрушению и иногда даже самопроизвольное диспергирование моно и поликристаллических тел.

Слайд 144.Внутреннее окисление.

Приготавливают порошок металлического сплава, т.е. основную металлическую фазу

(матричную) и растворенную в ней металлическую фазу - добавку.

Основной принцип? Основная фаза более «благородна» , т.е. имеет малое сродство к O2 и легко восстанавливается из оксида до металла (Ag, Cu, Ni, Fe).

Растворенная фаза менее «благородна» , т.е. имеет высокое сродство к O2 и плохо восстанавливается из оксида до металл ( Al, Be, Cr).

Чем обрабатывают? Нагретый порошок сплава обрабатывают газообразным окислителем (O2, воздух).

Основные стадии процесса? Процесс внутреннего окисления включает следующие стадии:

1) адсорбция молекул О2 на поверхности частиц порошка сплава

2) диссоциация О2 на атомы: O2 O + O,

3) диффузия атомов О в объем частицы сплава и реакция с основной и растворенной фазой с образованием оксидов, при этом, скорость реакции лимитируется скоростью диффузии О,

4) восстановление основной фазы из оксида (MeOMe) путем термообработки в восстановительной газовой среде.

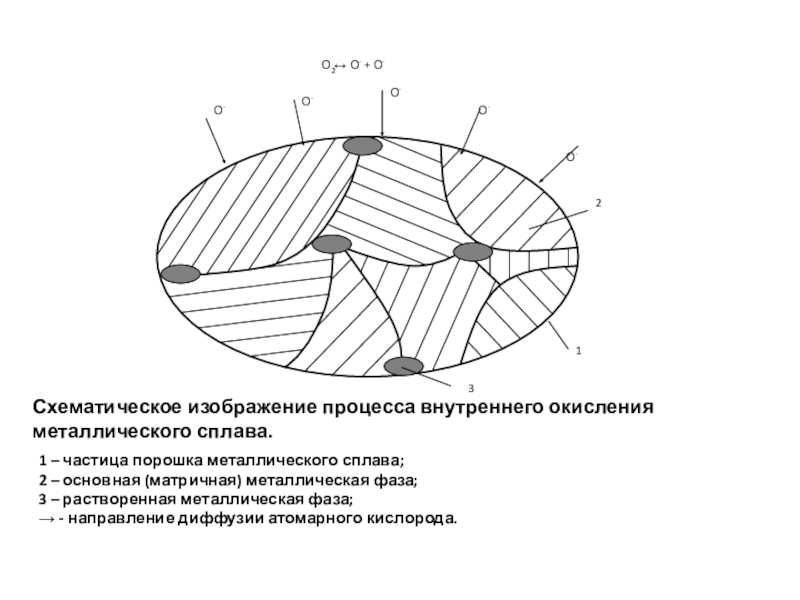

Слайд 15

Схематическое изображение процесса внутреннего окисления металлического сплава.

1 – частица порошка

металлического сплава;

2 – основная (матричная) металлическая фаза;

3 – растворенная металлическая

фаза; - направление диффузии атомарного кислорода.

Слайд 16Пример ВО

При растворении в серебре (матричная фаза) добавки алюминия образуются

соединение Ag2Al.

После обработки частиц сплава газообразным окислителем при нагреве

происходит взаимодействие этого соединения с кислородом с образованием оксида серебра и оксида алюминия. В результате последующей термообработки в среде водорода происходит восстановление Ag из AgO, а мелкодисперсные включения оксида алюминия остаются в объеме частиц.

Возможно приготовление порошка металлического сплава железа (матричная фаза) с добавкой какого-либо из металлов (Al, Be или Cr). В этом случае, при проведении термообработки частиц порошка этого сплава в газовой среде состава - H2 + H2O(пар) (10:1) при температуре 800 - 1000С, данная газовая среда выступает одновременно и в качестве восстановителя для FeO, и в качестве окислителя по отношению к Al, Be или Cr. Тогда в объеме частиц железа будут равномерно распределены дисперсные включения какого-либо из оксидов: Al2O3, BeO или Cr2O3.

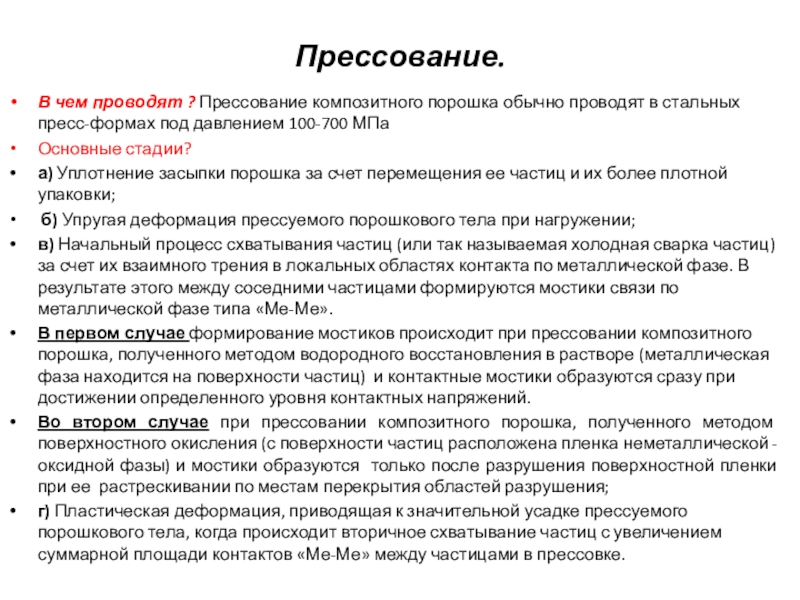

Слайд 17Прессование.

В чем проводят ? Прессование композитного порошка обычно проводят в

стальных пресс-формах под давлением 100-700 МПа

Основные стадии?

а) Уплотнение засыпки

порошка за счет перемещения ее частиц и их более плотной упаковки;б) Упругая деформация прессуемого порошкового тела при нагружении;

в) Начальный процесс схватывания частиц (или так называемая холодная сварка частиц) за счет их взаимного трения в локальных областях контакта по металлической фазе. В результате этого между соседними частицами формируются мостики связи по металлической фазе типа «Ме-Ме».

В первом случае формирование мостиков происходит при прессовании композитного порошка, полученного методом водородного восстановления в растворе (металлическая фаза находится на поверхности частиц) и контактные мостики образуются сразу при достижении определенного уровня контактных напряжений.

Во втором случае при прессовании композитного порошка, полученного методом поверхностного окисления (с поверхности частиц расположена пленка неметаллической - оксидной фазы) и мостики образуются только после разрушения поверхностной пленки при ее растрескивании по местам перекрытия областей разрушения;

г) Пластическая деформация, приводящая к значительной усадке прессуемого порошкового тела, когда происходит вторичное схватывание частиц с увеличением суммарной площади контактов «Ме-Ме» между частицами в прессовке.

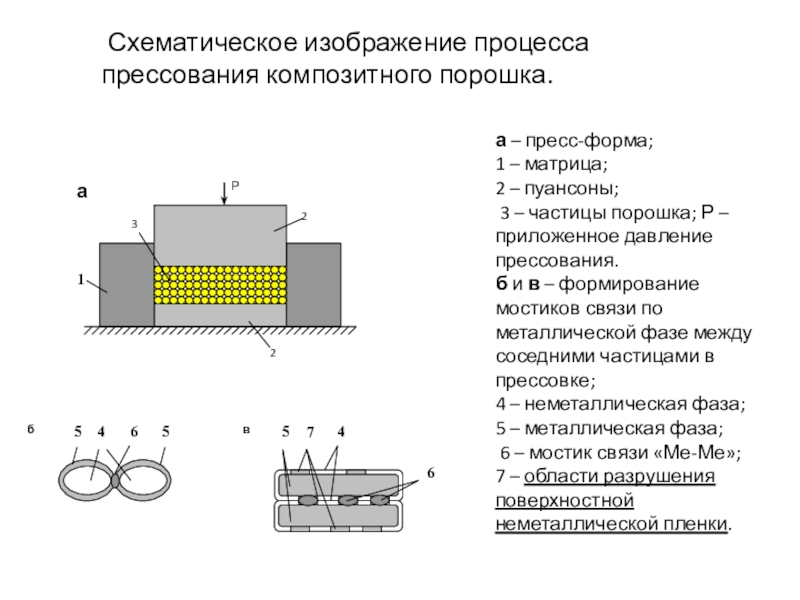

Слайд 18

а – пресс-форма;

1 – матрица;

2 – пуансоны;

3

– частицы порошка; Р – приложенное давление прессования.

б и в

– формирование мостиков связи по металлической фазе между соседними частицами в прессовке; 4 – неметаллическая фаза;

5 – металлическая фаза;

6 – мостик связи «Ме-Ме»;

7 – области разрушения поверхностной неметаллической пленки.

Схематическое изображение процесса прессования композитного порошка.

Слайд 193.Спекание.

Как проводят спекание прессовки?

Нагревают до некоторой температуры, (tспек.),

которая составляет. (0,7-0,8) от температуры плавления матрицы, с определенным временем

изотермической выдержки при tспек.Что происходит при спекании ?

Интенсифицируются диффузионные процессы

Увеличиваются площади контактов «Ме-Ме» вследствие массопереноса

Увеличивается прочность сращивания частиц на контактах.

Вследствие рекристаллизации могут изменяться размеры частиц упрочняющей фазы, происходит некоторая усадка материала.

Слайд 20Деформация полуфабриката и отжиг.

Для чего проводят деформацию?

Для придания определенной

формы

Для того чтобы из спеченного полуфабриката удалить пористость.

Как проводят?

Путем экструзии или прокаткой: без нагрева - холодной деформацией, с нагревом - горячей деформацией. Что такое отжиг?

Отжиг – это специальный вид термообработки, в процессе которой проводят изотермические выдержки изделия (в общем случае при температуре ниже температуры спекания) в течение определенного заданного времени.

Деформация и отжиг – это 2 операции, формирующие оптимально-устойчивую дислокационную структуру.

Это повышает сопротивление зарождению трещины в материале, что увеличивает трещиностойкость на стадии инициирования разрушения.

Слайд 21Лекция №4

1.Технология дисперсноупрочненного композиционного материала «пластичная алюминиевая матрица – хрупкий

алюмооксидный наполнитель» (САП).

2.Дисперсноупрочненные композиционные материалы «хрупкая матрица – пластичный наполнитель»

(Керметы). 3.Дисперсно-упрочненные композиционные материалы «хрупкая матрица – хрупкий наполнитель».

Слайд 22Технология дисперсноупрочненного композиционного материала «пластичная алюминиевая матрица – хрупкий алюмооксидный

наполнитель» ( материал САП).

Материал САП (спеченная алюминиевая пудра) – это

плотная алюминиевая матрица, армированная равномерно распределенными в ней дисперсными алюмооксидными частицами.Метод получения был открыт и первоначально разработан в Германии А. фон Цеерлендером и Р. Ирманом в 1949 – 50 гг.

В нашей стране основные работы по исследованию технологии и свойств материалов типа САП проводились 1960 - 1975 гг.

Слайд 23Последовательность технологических операций для получения САП

Операция 1. Получение алюминиевой пудры:

Распыляют

расплавленный Al для получения пульверизата (гранулы 0,3 мм)

Размалывают его

в шаровой мельнице в среде азота с контролируемым содержанием О2 и добавкой стеарина для получения чешуек Al .Операция 2. Прессование

Пудру засыпают в гофрированные стаканы из листового Al (толщиной 0,8-1,2 мм),

Устанавливают в матрицу и прессуют , стакан деформируется, засыпка пудры уплотняется, на частицах разрываются оксидные пленки и формируются контактные мостики «Al-Al», образуется брикет .(рис.)

Операция 3. Спекание

Перед спеканием брикет дегазируют путем нагрева на воздухе до 450 - 500С необходимой выдержкой, обеспечивающей полное удаление газов, иначе может наблюдаться разрушение или вспучивание материала под воздействием давления выделяющихся газов.

Источники газовыделения могут быть : а) молекулы N2, адсорбированные поверхностью частиц на стадии помола,

б) Al2O33H2O – кристаллогидрат, который всегда образуется на поверхности частиц, вследствие высокой гигроскопичности Al2O3,

в) С – углерод, входящий в состав стеарина.

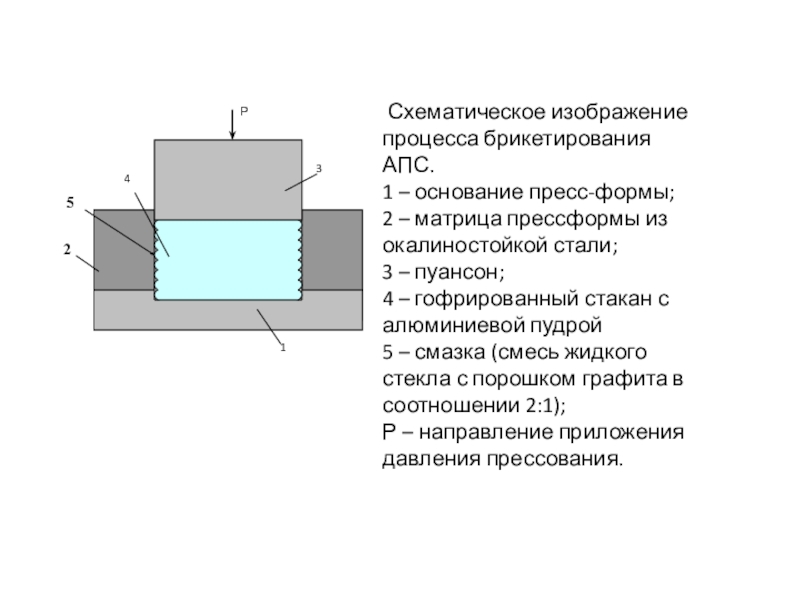

Слайд 24 Схематическое изображение процесса брикетирования АПС.

1 – основание пресс-формы;

2 –

матрица прессформы из окалиностойкой стали;

3 – пуансон;

4 – гофрированный стакан

с алюминиевой пудрой5 – смазка (смесь жидкого стекла с порошком графита в соотношении 2:1);

Р – направление приложения давления прессования.

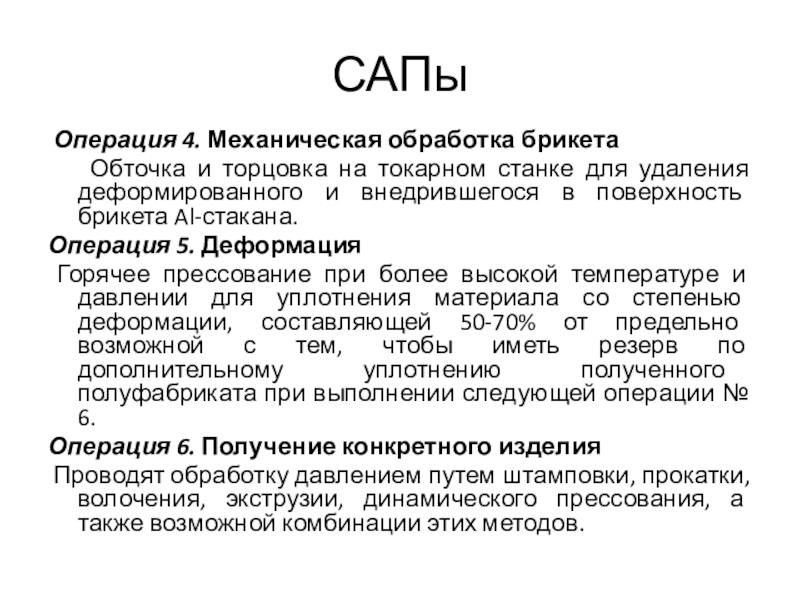

Слайд 25САПы

Операция 4. Механическая обработка брикета

Обточка и

торцовка на токарном станке для удаления деформированного и внедрившегося в

поверхность брикета Al-стакана.Операция 5. Деформация

Горячее прессование при более высокой температуре и давлении для уплотнения материала со степенью деформации, составляющей 50-70% от предельно возможной с тем, чтобы иметь резерв по дополнительному уплотнению полученного полуфабриката при выполнении следующей операции № 6.

Операция 6. Получение конкретного изделия

Проводят обработку давлением путем штамповки, прокатки, волочения, экструзии, динамического прессования, а также возможной комбинации этих методов.

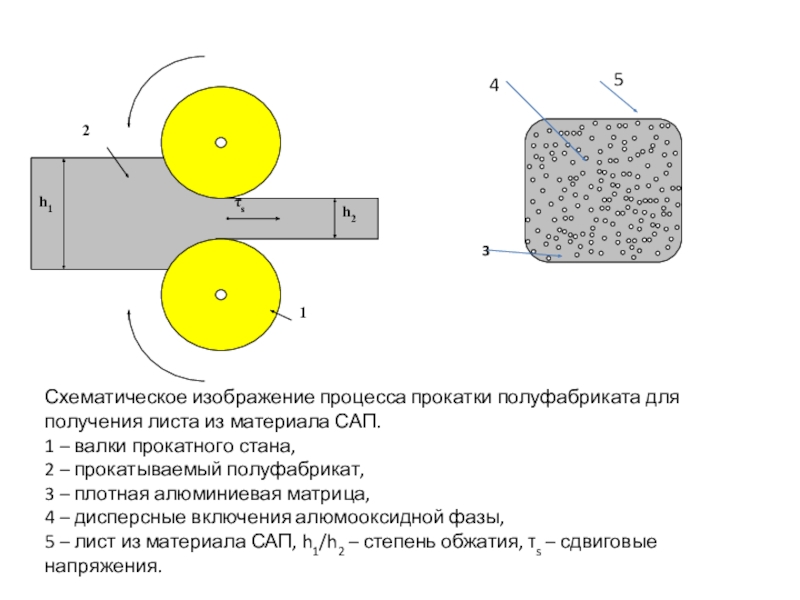

Слайд 26Схематическое изображение процесса прокатки полуфабриката для получения листа из материала

САП.

1 – валки прокатного стана,

2 – прокатываемый полуфабрикат,

3

– плотная алюминиевая матрица, 4 – дисперсные включения алюмооксидной фазы,

5 – лист из материала САП, h1/h2 – степень обжатия, s – сдвиговые напряжения.

3

4

5

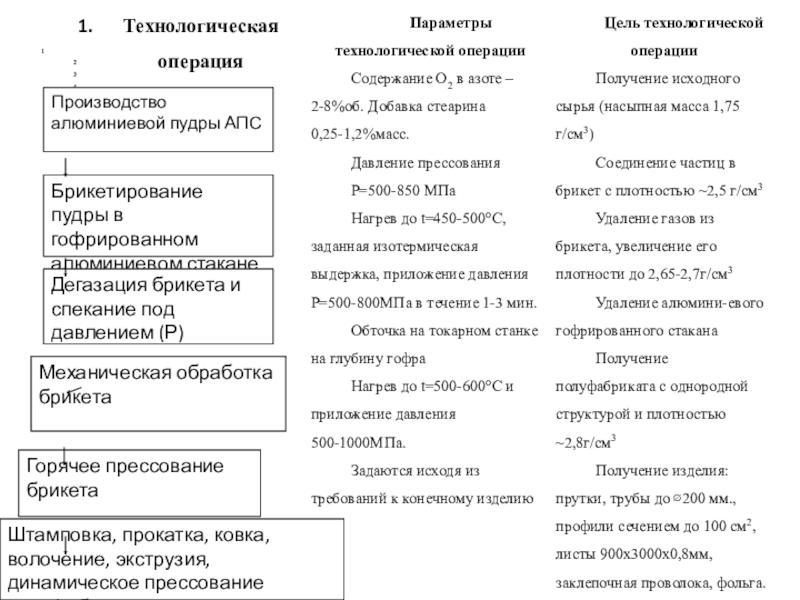

Слайд 27Производство алюминиевой пудры АПС

Брикетирование пудры в гофрированном алюминиевом стакане

Штамповка, прокатка,

ковка, волочение, экструзия, динамическое прессование полуфабриката

Горячее прессование брикета

Механическая обработка брикета

Дегазация

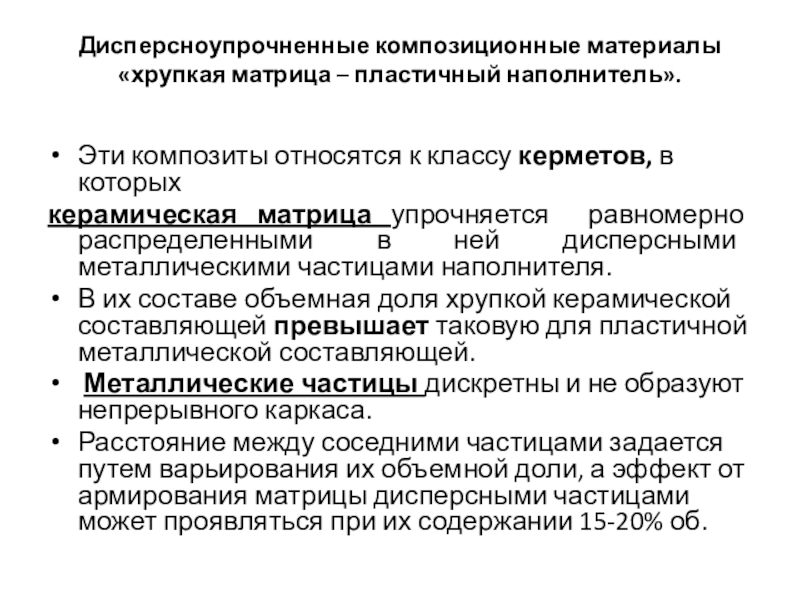

брикета и спекание под давлением (Р)Слайд 28Дисперсноупрочненные композиционные материалы «хрупкая матрица – пластичный наполнитель».

Эти композиты относятся

к классу керметов, в которых

керамическая матрица упрочняется равномерно распределенными в

ней дисперсными металлическими частицами наполнителя. В их составе объемная доля хрупкой керамической составляющей превышает таковую для пластичной металлической составляющей.

Металлические частицы дискретны и не образуют непрерывного каркаса.

Расстояние между соседними частицами задается путем варьирования их объемной доли, а эффект от армирования матрицы дисперсными частицами может проявляться при их содержании 15-20% об.

Слайд 29Основные принципы создания керметов

В керметах в качестве керамической фазы могут

использоваться тугоплавкие оксиды и некоторые тугоплавкие неоксидные соединения: Al2O3, 3Al2O32SiO2,

Cr2O3, ZrO2, ThO2, Y2O3, Si3N4, TiN, ZrN, BN, ZrB2, TiB2, NbB2, HfB2.В качестве металлической фазы – Fe, Co, Ni, Si, Cu, W, Mo, Cr, Nb, Ta, V, Zr, Hf, Ti (для повышения пластичности металлического хрома его легируют молибденом или вольфрамом).

Выбор каждой конкретной керметной пары (т.е. сочетания: керамика – металл) для получения композита обусловлен возможностью создания стабильной границы раздела в результате твердофазного взаимодействия при температуре, не превышающей температуру плавления наиболее легкоплавкой составляющей пары, либо температуру образования эвтектического расплава.

Для керметов с оксидной керамической фазой, называемых оксикерметами, механизм образования связи по границе раздела «керамика - металл» чаще всего связан с высокотемпературным диссоциативным разложением оксида и выделением молекулярного кислорода, окисляющего металл.

Слайд 30Группы керметов

Для керметов с оксидной керамической фазой, оксикерметы, механизм образования

связи по границе раздела «керамика - металл» связан с высокотемпературным

разложением оксида и выделением молекулярного кислорода, окисляющего металл. Например, при твердофазном взаимодействии в системе - Al2O3 – Me(металл),Для создания стабильной границы раздела в керметах MeN – Me (нитрид металла – металл) в качестве нитридной составляющей используют термодинамически устойчивые и прочные металлоподобные нитриды таких металлов как Ti, Zr, Hf, V, Nb, Ta, Ca, Mg, Ba, а также неметаллические нитриды Al, Si, B.

В качестве металлической составляющей применяют металлы, которые не образуют нитриды Ag, Au, Pt, Pd, или образующие нестойкие нитриды Cu, Fe, Co, Ni, Cr, Mo, W, Re

Слайд 31Особенности технологического процесса получения дисперсноупрочненных композиционных материалов «хрупкая матрица –

пластичный наполнитель».

операция 1

Получение композитной порошковой смеси путем механического

смешивания компонентов с использованием различного смесительного оборудования или методами термического разложения смеси солей и химического осаждения из растворов. операция 2

Введение связки в порошковую смесь для обеспечения прессуемости смеси и придания ей пластичности путем смешивания с раствором какого-либо органического вещества (поливиниловый спирт, поливинилбутираль, этиленгликоль, каучук и некоторые другие вещества) с последующей сушкой для удаления растворителя.

Поскольку в кермете существует количественное превалирование хрупкой, керамической фазы над пластичной, металлической фазой, необходимо введение в ее состав органической связки, чтобы каждая частица порошковой смеси была покрыта тонким слоем органического вещества – пластификатора, обеспечивающего ей достаточную пластичность при прессовании.

Слайд 32Деформация керметов

операция 3

Прессование порошковой смеси, засыпанной в пресс-форму, для

связывания ее частиц по прослойкам пластификатора.

операция 4

Удаление из отпрессованных изделий органической связки путем их термообработки при температуре термодиструкции или сгорания органического вещества (300 – 4000С). После этого изделие становится весьма непрочным и требует осторожного обращения, поскольку частицы в его объеме удерживаются преимущественно за счет сил трения.операция 5 Спекание композита

Температура лимитируется температурой спекания керамической матрицы и проводится в нейтральных газовых средах (аргон, гелий) или в вакууме во избежание реакции металлической составляющей с газом.

Вместо спекания возможно применение горячего прессования (ГП) или горячего изостатического прессования (ГИП). Обычно применяемый режим: температура – не более 15000С, давление-30 – 50 МПа, время изотермической выдержки-30 – 60 минут. Режимы ГП и ГИП выбираются, чтобы обеспечить мелкокристаллическую структуру матрицы

Слайд 33Механическая обработка керметов

Операция 6

В случае необходимости спеченный материал подвергают механической

обработке

Поскольку плотноспеченная керамическая матрица является высокотвердым материалом, то его

обработка возможна только с использованием алмазного инструмента, стоимость которого может составлять до 80% стоимости изделия. В отличие от технологии композиционных материалов «пластичная матрица – хрупкий наполнитель», в рассматриваемой технологии отсутствуют операции деформации полуфабриката и отжига для формирования оптимальной дислокационной структуры.

Слайд 34Дисперсно-упрочненные композиционные материалы «хрупкая матрица – хрупкий наполнитель».

Керамические композиционные материалы,

в которых матрица и дисперсные частицы наполнителя представлены керамической фазой.

В качестве наполнителя часто используют диоксид циркония тетрагональной модификации (t-ZrO2), а в качестве матрицы различные тугоплавкие соединения.

Классификация по структурному признаку –

1) матрица и наполнитель представлены диоксидом циркония, имеющим отличные полиморфные модификации: матрица –– кубическая модификация (с-ZrO2), наполнитель - t-ZrO2,

2) матрица и наполнитель отличаются по химическому составу, например, матрица из следующего ряда соединений – Al2O3, 3Al2O32SiO2, Al2MgO4, Si3N4, а наполнитель - t-ZrO2.

Для большинства композитов между матрицей и наполнителем не наблюдается химического взаимодействия, поэтому по границе раздела имеет место механический тип связи.

Слайд 35Механизм трансформационного упрочнения в дисперсноупрочненных композиционных материалах «хрупкая матрица –

хрупкий напонитель».

Эффект упрочнения достигается благодаря полиморфизму ZrO2 , который имеет

3 устойчивые полиморфные модификации, при этом, переход (или трансформация) одной модификации в другую, в результате нагрева или охлаждения, является обратимым:m – моноклинная модификация (или ZrO2);

t – тетрагональная модификация (или ZrO2);

С – кубическая модификация (или ZrO2);

Слайд 36 Особенности перехода моноклинной модификации в тетрагональную

Переход моноклинной модификации в

тетрагональную и обратно – это бездиффузионное превращение мартенситного типа, которое

может рассматриваться как фазовый переход второго рода.Мартенситное превращение состоит в закономерной перестройке решетки, при котором атомы не обмениваются местами, а лишь смещаются на расстояния, не превышающие межатомные.

Модификации ZrO2 существуют в определенных температурных областях: t-ZrO2 устойчива до температуры 2360С, выше этой температуры эта модификация переходит в с-ZrO2, которая существует в твердом состоянии вплоть до температуры плавления - 2715С.

Моноклинная модификация устойчива от комнатной температуры до температуры мартенситного перехода Мs, которая может изменяться в зависимости от ряда факторов, в частности, от размера зерен диоксида циркония.

Слайд 37Особенности tm перехода

Температура прямого mt перехода чаще всего лежит

в пределах от 800С до 1200С,

При дальнейшем снижении температуры

произойдет трансформация тетрагональной фазы в моноклинную, т.е. tm превращение.Его отличительным признаком является увеличение линейных размеров охлаждаемого образца и, соответственно, его объема на 7-8% , которое сопровождается возникновением сдвиговой деформации до 10%, что является причиной растрескивания или даже значительного разрушения изделия.

Слайд 38Сущность механизма трансформационного упрочнения в дисперсноупрочненных композиционных материалах «хрупкая матрица

– t - ZrO2 наполнитель».

Каким же образом можно использовать, трансформацию

тетрагональной фазы ZrO2 в моноклинную (т.е. при tm переходе), для упрочнения хрупкой матрицы? Для этого необходимо, чтобы дисперсные частицы наполнителя были представлены высокотемпературной тетрагональной модификацией, которая сохранялась бы в композите после спекания при охлаждении вплоть до комнатной температуры.

Как показали эксперименты, дисперсные частицы диоксидциркониевого наполнителя могут быть представлены t – фазой после охлаждения спеченного композита вплоть до комнатной температуры только при условии, если их размеры не превышают 1 мкм, (ультрадисперсный порошок ZrO2 ).

Оценка величины положительного объемного дилатационного эффекта (7%) для одной сферической частицы диаметром 1мкм показывает, что она на 6 порядков меньше, чем для аналогичной частицы диаметром 100 мкм.

В этом случае для микронной частицы приращение объема и площади поверхности, а также снижение ее объемной и поверхностной энергии, столь незначительны, что t m переход термодинамически становится невыгодным.

Слайд 39Повышение сопротивления инициированию и развитию разрушения

В результате тетрагональная модификация сохраняется,

но она является метастабильной и неравновесной в температурной области, в

которой стабильной и равновесной является моноклинная модификация.Поэтому при любом внешнем возмущающем воздействии, например, вследствие приложения нагрузки, вибрации или термоудара, в области концентрации напряжений (4) при вершине (5) зарождающейся трещины (эта область носит название – «зона возмущения» или «process zone», ее размер l = 10-50 мкм), для группы частиц ZrO2 (3) наблюдается трансформация метастабильной тетрагональной фазы в стабильную моноклинную фазу.

Это приводит к возникновению поля сжимающих напряжений у вершины трещины, действующих поперек ее фронта.

Это основной механизм повышения сопротивления инициированию и развитию разрушения.

Кроме того, микротрещины, которые могут образоваться при этом в матрице у частиц ZrO2, также тормозят распространение трещины.

Для данного композита характерно сочетание высоких значений прочности (600 – 1200 МПа) и трещиностойкости (10 – 15 МПам1/2), достигающееся при содержании частиц наполнителя в количестве 15 – 20% об.

Слайд 401

2

3

4

l

5

6

р

р

а

б

Иллюстрация к механизму трансформационного упрочнения в композите «хрупкая матрица –

tZrO2 наполнитель».

1 – частицы tZrO2;

2 – хрупкая матрица;

3–частицы ZrO2, претерпевшие

tm переход;4 – зона возмущения (process zone);

5 – вершина трещины;

6 – поле сжимающих напряжений;

р – напряжения приложенные к берегам трещины.

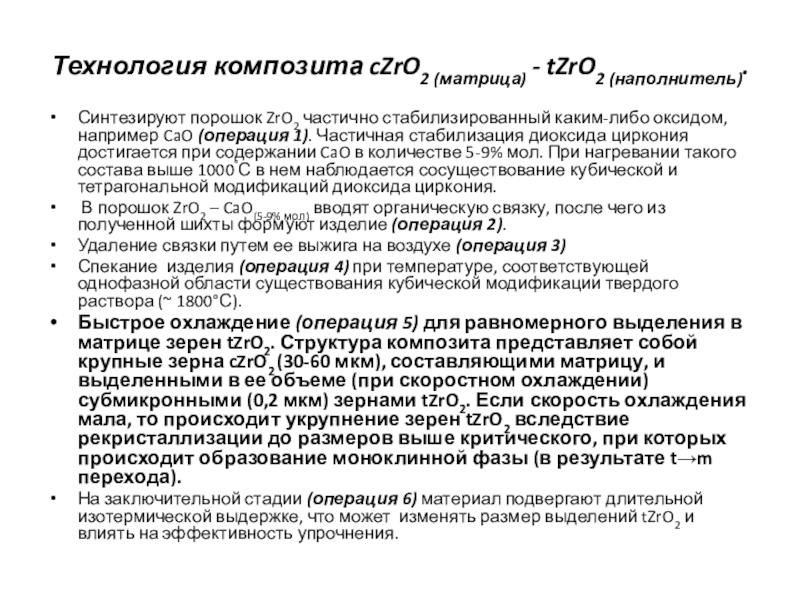

Слайд 41Технология композита cZrO2 (матрица) - tZrO2 (наполнитель).

Синтезируют порошок ZrO2

частично стабилизированный каким-либо оксидом, например CaO (операция 1). Частичная стабилизация

диоксида циркония достигается при содержании CaO в количестве 5-9% мол. При нагревании такого состава выше 1000С в нем наблюдается сосуществование кубической и тетрагональной модификаций диоксида циркония.В порошок ZrO2 – CaO(5-9% мол) вводят органическую связку, после чего из полученной шихты формуют изделие (операция 2).

Удаление связки путем ее выжига на воздухе (операция 3)

Спекание изделия (операция 4) при температуре, соответствующей однофазной области существования кубической модификации твердого раствора ( 1800С).

Быстрое охлаждение (операция 5) для равномерного выделения в матрице зерен tZrO2. Структура композита представляет собой крупные зерна cZrO2 (30-60 мкм), составляющими матрицу, и выделенными в ее объеме (при скоростном охлаждении) субмикронными (0,2 мкм) зернами tZrO2. Если скорость охлаждения мала, то происходит укрупнение зерен tZrO2 вследствие рекристаллизации до размеров выше критического, при которых происходит образование моноклинной фазы (в результате tm перехода).

На заключительной стадии (операция 6) материал подвергают длительной изотермической выдержке, что может изменять размер выделений tZrO2 и влиять на эффективность упрочнения.