Разделы презентаций

- Разное

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Логистика запасов. Управление запасами в логистической системе

Содержание

- 1. Логистика запасов. Управление запасами в логистической системе

- 2. Вопросы:Причины создания товарно-материальных запасов.Определение оптимального размера запасов.Основные системы управления запасами на предприятиях.

- 3. 1. Причины создания товарно-материальных запасовОпределение запасов. Товары

- 4. Существуют два вида материальных запасов: производственные и

- 5. Производственные и товарные запасы делят на текущие,

- 6. Причины образования запасов. Существует несколько причин запасообразования,

- 7. 2. Определение оптимального размера запасовПри определении размера

- 8. 3. Основные системы управления запасамиОсновными задачами управления

- 9. Логистическая система управления запасами проектируется для непрерывного

- 10. 1. Система управления запасами с фиксированным размером заказа.

- 11. 2. Система управления запасами с фиксированным интервалом

- 12. Гарантийный (страховой запас) позволяет обеспечивать потребность на время

- 13. Скачать презентанцию

Вопросы:Причины создания товарно-материальных запасов.Определение оптимального размера запасов.Основные системы управления запасами на предприятиях.

Слайды и текст этой презентации

Слайд 1Логистика запасов. Управление запасами в логистической системе.

Выполнил ст. гр. 10104117

Рубен М.С.

Слайд 2Вопросы:

Причины создания товарно-материальных запасов.

Определение оптимального размера запасов.

Основные системы управления запасами

на предприятиях.

Слайд 31. Причины создания товарно-материальных запасов

Определение запасов. Товары на протяжении своего

жизненного цикла, от момента создания до конечного потребления, неоднократно принимают

форму запасов. Через запасы осуществляется продвижение продукции от изготовителей к потребителям, при этом меняются их местонахождение и выполняемые функции.Материальные запасы – это находящаяся на разных стадиях производства и обращения продукция производственно-технического назначения, изделия народного потребления и другие товары, ожидающие вступления в процесс производственного или личного потребления.

Содержание запасов сопряжено с определенными затратами, но предприниматели вынуждены их создавать, так как отсутствие запасов может привести к еще большей потере прибыли.

Слайд 4Существуют два вида материальных запасов: производственные и товарные.

Производственные запасы находятся

на предприятии сферы материального производства, предназначенные для производственного потребления. Цель

создания таких запасов – обеспечить бесперебойность производства.Товарные запасы – запасы готовой продукции у изготовителей на пути следования товара от поставщика к потребителю, т.е. на предприятиях оптовой, мелкооптовой и розничной торговли, в заготовительных организациях и в пути.

Слайд 5Производственные и товарные запасы делят на текущие, страховые и сезонные.

Текущие

запасы – основная часть производственных и товарных запасов. Они обеспечивают

непрерывность производственного или торгового процесса между очередными поставками.Страховые запасы предназначены для непрерывного обеспечения материалами или товарами производственного или торгового процесса в случае различных непредвиденных обстоятельств.

Сезонные запасы образуются при сезонном характере производства, потребления или транспортировки.

Нормой запаса называется расчетное минимальное количество предметов труда, которое должно находиться у производственных или торговых предприятий для обеспечения бесперебойного снабжения производства продукции или реализации товаров.

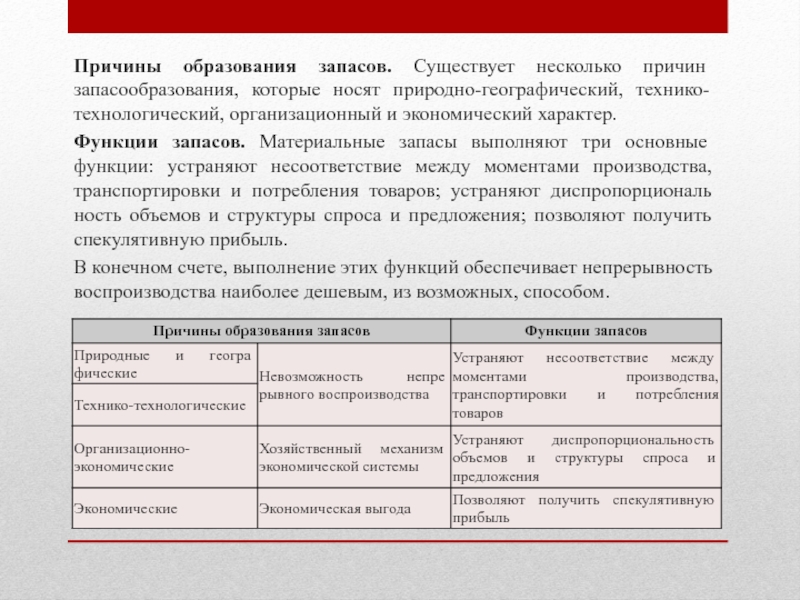

Слайд 6Причины образования запасов. Существует несколько причин запасообразования, которые носят природно-географический,

технико-технологический, организационный и экономический характер.

Функции запасов. Материальные запасы выполняют три

основные функции: устраняют несоответствие между моментами производства, транспортировки и потребления товаров; устраняют диспропорциональность объемов и структуры спроса и предложения; позволяют получить спекулятивную прибыль.В конечном счете, выполнение этих функций обеспечивает непрерывность воспроизводства наиболее дешевым, из возможных, способом.

Слайд 72. Определение оптимального размера запасов

При определении размера запасов используют три

группы методов: эвристические, методы технико-экономических расчетов и экономико-математические методы.

Эвристические методы

предполагают использование опыта специалистов, которые изучают отчетность за предыдущий период, анализируют рынок и принимают решения о минимально необходимых запасах, основанные, в значительной степени, на субъективном понимании тенденций развития спроса. Метод технико-экономических расчетов заключается в разделении совокупного запаса в зависимости от целевого назначения на отдельные группы, например, номенклатурные позиции (или ассортиментные позиции - в торговле). Для выделенных групп отдельно рассчитывается страховой, текущий и сезонный запасы, каждый из которых, в свою очередь, может быть разделен на некоторые элементы.

Экономико-математические методы. Спрос на товары или продукцию представляет собой случайный процесс, который может быть описан методами математической статистики. Одним из наиболее простых экономико-математических методов определения размера запаса является метод экстраполяции.

Слайд 83. Основные системы управления запасами

Основными задачами управления запасами в логистической

системе являются:

анализ состояния изменения запасов;

установление приоритетов управления запасами;

выбор модели управления запасами;определение количества закупаемых ресурсов;

Слайд 9Логистическая система управления запасами проектируется для непрерывного обеспечения потребителя каким-либо

видом материального ресурса. Реализация этой цели достигается решением следующих задач:

учет

текущего уровня запаса на складах различных уровней;определение размера гарантийного (страхового) запаса;

расчет размера заказа;

определение интервала времени между заказами.

Для ситуации, когда отсутствуют отклонения от запланированных показателей и запасы потребляются равномерно, в теории управления запасами разработаны две основные системы управления, которые решают поставленные задачи, соответствуя цели непрерывного обеспечения потребителя материальными ресурсами. Также системами являются система управления запасами с фиксированным размером заказа и система управления запасами с фиксированным интервалом времени между заказами.

Слайд 101. Система управления запасами с фиксированным размером заказа. Само название говорит

об основополагающем параметре системы. Это — размер заказа. Он строго

зафиксирован и не меняется ни при каких условиях работы системы. Определение размера заказа является поэтому первой задачей, которая решается при работе с данной системой управления запасами. В отечественной практике часто возникает ситуация, когда размер заказа определяется по каким-либо частным организационным соображениям, например удобство транспортировки или возможность загрузи складских помещений.Между тем в системе с фиксированным размером заказа объем закупки должен быть не только рациональным, но и оптимальным, т.е. самым лучшим. Поскольку рассматривается проблема управления запасами в логистической системе отдельной организации или экономики в целом, то критерием оптимизации должен быть минимум совокупных затрат на хранение запасов и повторение заказа. Данный критерий учитывает три фактора, действующих на величину названных совокупных затрат:

используемая площадь складских помещений;

издержки на хранение запасов;

стоимость оформления заказа.

Слайд 112. Система управления запасами с фиксированным интервалом времени между заказами.

Это вторая и последняя система управления запасами, которая относится к

основным. Классификация систем на основные и прочие вызвана тем, что две рассматриваемые системы лежат в основе всевозможных иных систем управления запасами.В системе с фиксированным интервалом времени между заказами, как ясно из названия, заказы делаются в строго определенные моменты времени, которые отстоят друг от друга через ровные интервалы, например один раз в месяц, один раз в неделю, один раз в 14 дней и т.п.

Определить интервал времени между заказами можно с учетом оптимального размера заказа. Оптимальный размер заказа позволяет минимизировать совокупные затраты на хранение запаса и повторение заказа, а также достичь наилучшего сочетания взаимодействующих факторов, таких как используемая площадь складских помещений, издержки на хранение запасов и стоимость заказа.

Расчет интервала времени между заказами можно производить следующим образом: I = N / S / OPЗ где N – число рабочих дней в году, дни; S – потребность в заказываемом продукте, шт. Полученный с помощью формулы интервал времени между заказами не может рассматриваться как обязательный к применению. Он может быть скорректирован на основе экспертных оценок.

Слайд 12Гарантийный (страховой запас) позволяет обеспечивать потребность на время предполагаемой задержки поставки

(под возможной задержкой поставки также подразумевается максимально возможная задержка). Восполнение

гарантийного запаса производится в ходе последующих поставок через пересчет размера заказа таким образом, чтобы его поставка увеличила запас до максимального желательного уровня.Так как в рассматриваемой системе момент заказа заранее определен и не меняется ни при каких обстоятельствах, постоянно пересчитываемым параметром является именно размер заказа. Его вычисление основывается на прогнозируемом уровне заказа потребления доя момента поступления заказа на склад организации.

Расчет размера заказа в системе с фиксированным интервалом времени между заказами производится по следующей формуле, шт.: РЗ = МЖЗ – ТЗ + ОП, где МЖЗ – максимально желательный заказ, шт.; ТЗ – текущий заказ, шт.; ОП – ожидаемое потребление за время.