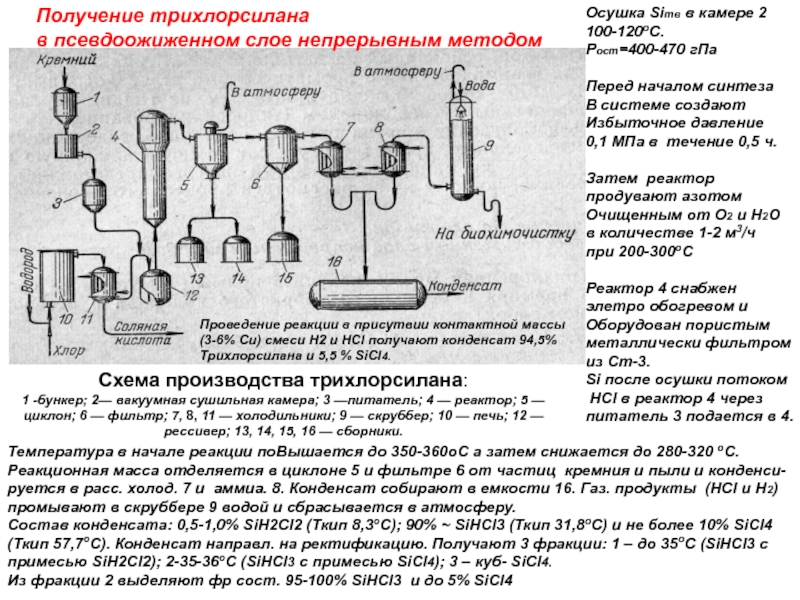

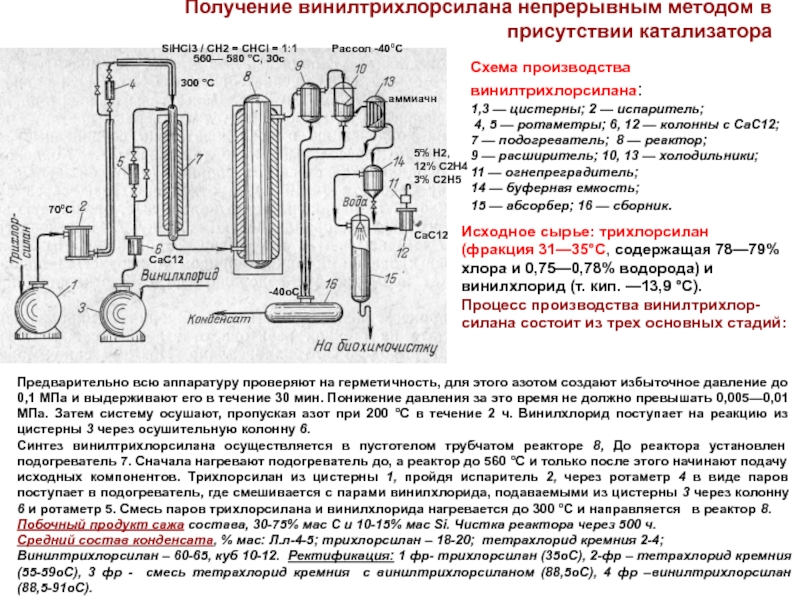

присутствии катализатора

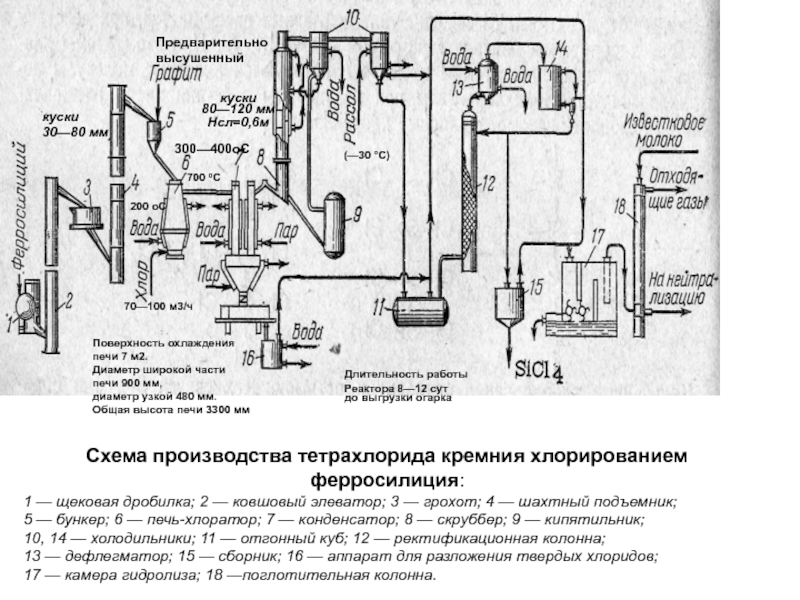

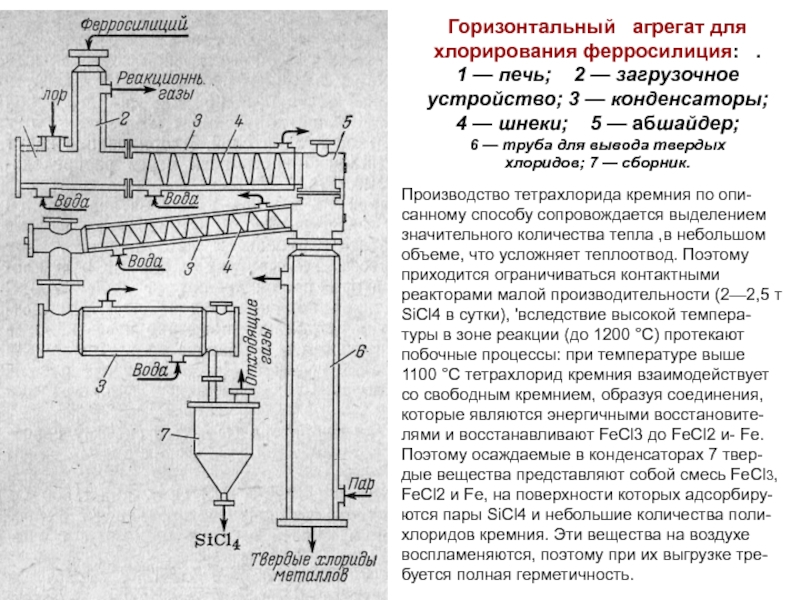

Схема производства

винилтрихлорсилана:

1,3 — цистерны; 2 — испаритель;

4, 5 — ротаметры; 6, 12 — колонны с СаС12;

7 — подогреватель; 8 — реактор;

9 — расширитель; 10, 13 — холодильники;

11 — огнепреградитель;

14 — буферная емкость;

15 — абсорбер; 16 — сборник.

Предварительно всю аппаратуру проверяют на герметичность, для этого азотом создают избыточное давление до 0,1 МПа и выдерживают его в течение 30 мин. Понижение давления за это время не должно превышать 0,005—0,01 МПа. Затем систему осушают, пропуская азот при 200 °С в течение 2 ч. Винилхлорид поступает на реакцию из цистерны 3 через осушительную колонну 6.

Синтез винилтрихлорсилана осуществляется в пустотелом трубчатом реакторе 8, До реактора установлен подогреватель 7. Сначала нагревают подогреватель до, а реактор до 560 °С и только после этого начинают подачу исходных компонентов. Трихлорсилан из цистерны 1, пройдя испаритель 2, через ротаметр 4 в виде паров поступает в подогреватель, где смешивается с парами винилхлорида, подаваемыми из цистерны 3 через колонну 6 и ротаметр 5. Смесь паров трихлорсилана и винилхлорида нагревается до 300 °С и направляется в реактор 8.

Побочный продукт сажа состава, 30-75% мас С и 10-15% мас Si. Чистка реактора через 500 ч.

Средний состав конденсата, % мас: Л.л-4-5; трихлорсилан – 18-20; тетрахлорид кремния 2-4;

Винилтрихлорсилан – 60-65, куб 10-12. Ректификация: 1 фр- трихлорсилан (35оС), 2-фр – тетрахлорид кремния (55-59оС), 3 фр - смесь тетрахлорид кремния с винилтрихлорсиланом (88,5оС), 4 фр –винилтрихлорсилан (88,5-91оС).

Исходное сырье: трихлорсилан

(фракция 31—35°С, содержащая 78—79%

хлора и 0,75—0,78% водорода) и

винилхлорид (т. кип. —13,9 °С).

Процесс производства винилтрихлор-

силана состоит из трех основных стадий:

560— 580 °С, 30c

70оС

СаС12

300 °С

СаС12

Рассол -40оС

аммиачн

5% Н2,

12% С2Н4

3% С2Н5

-40оС

SiHCl3 / СН2 = СНСl = 1:1