Разделы презентаций

- Разное

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РФ КУЗБАССКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ

Содержание

- 1. МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РФ КУЗБАССКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ

- 2. СИСТЕМА КОНТРОЛЯ КАЧЕСТВАКонтроль качества – это деятельность,

- 3. Особенности организации технического контроля материалов на машиностроительных

- 4. Терминология установлена ГОСТ 16504. Указанным стандартом регламентируются

- 5. Специализированные подразделения ОТК:- контроля технического состояния и

- 6. Единая система документацииконструкторская (ЕСКД)технологическая подготовка производства (ЕСТП)ГОСТы

- 7. Операции контроля качества материалов являются обязательной составной

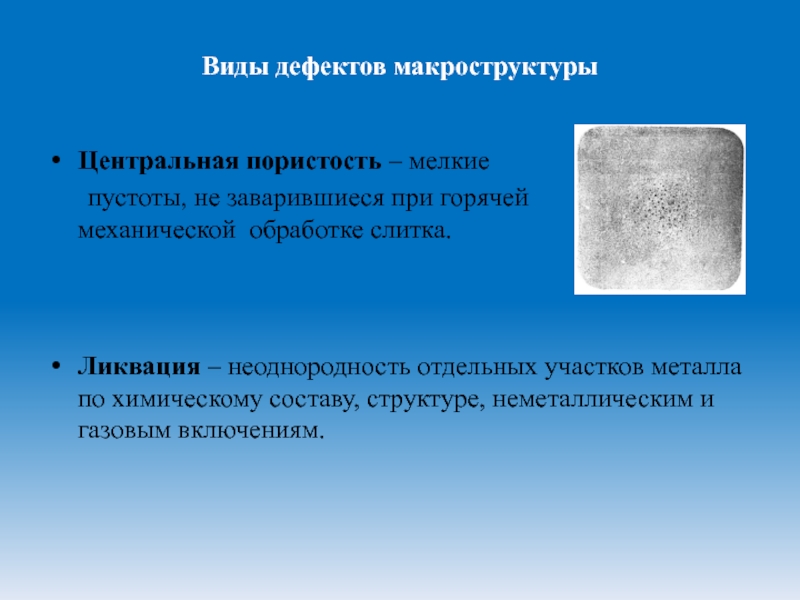

- 8. Порядок проведения входного контроля качества материалов на

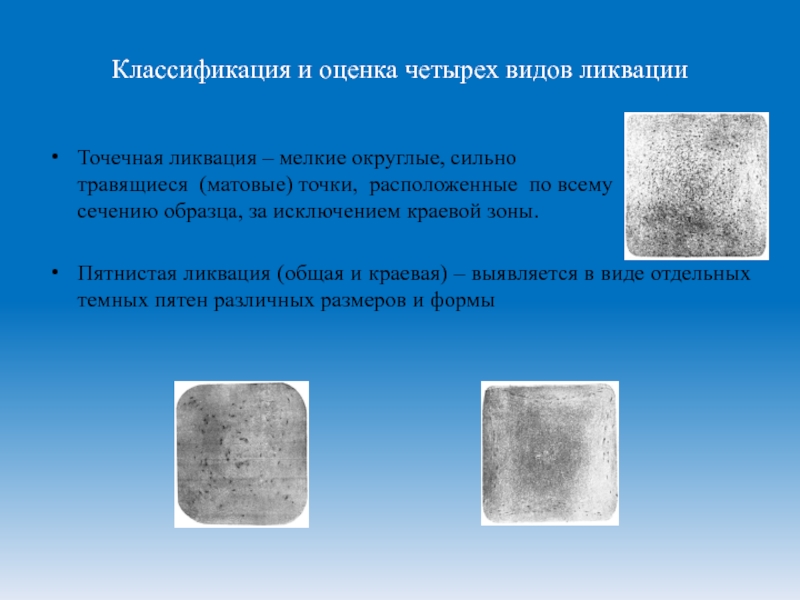

- 9. Процедура входного контроля сводится к следующим мероприятиям:-

- 10. В практике работы машиностроительных предприятий возможны следующие

- 11. Статистические методы контроля качества продукциив машиностроении

- 12. Технологический процесс контроля качестваТехнологический процессРазрушающие испытанияСтатисти-ческое обоснова-ниеЭкономи-ческая оптимиза-цияУровень дефектности и бракаОбъемов контроляЧувствительности контроляПараметров технологии

- 13. В целях эффективного управления качеством

- 14. 3. Диаграмма Парето служит для анализа данных

- 15. 5. Гистограмма служит для анализа статистических данных.

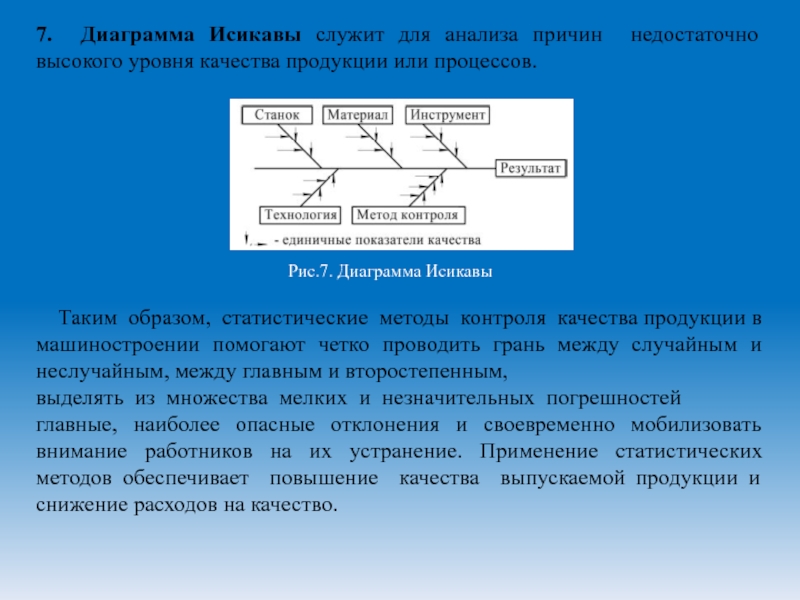

- 16. 7. Диаграмма Исикавы служит для анализа причин

- 17. Методика входного качества конструкционных материалов На

- 18. Контроль геометрических размеров и поверхности

- 19. Дефекты поверхностиметаллургическиехимические механическиеплены (расслоение металла);трещины; пузыри на

- 20. Контроль химического составаДанный вид контроля проводится с

- 21. Методы контроля основных механических свойств

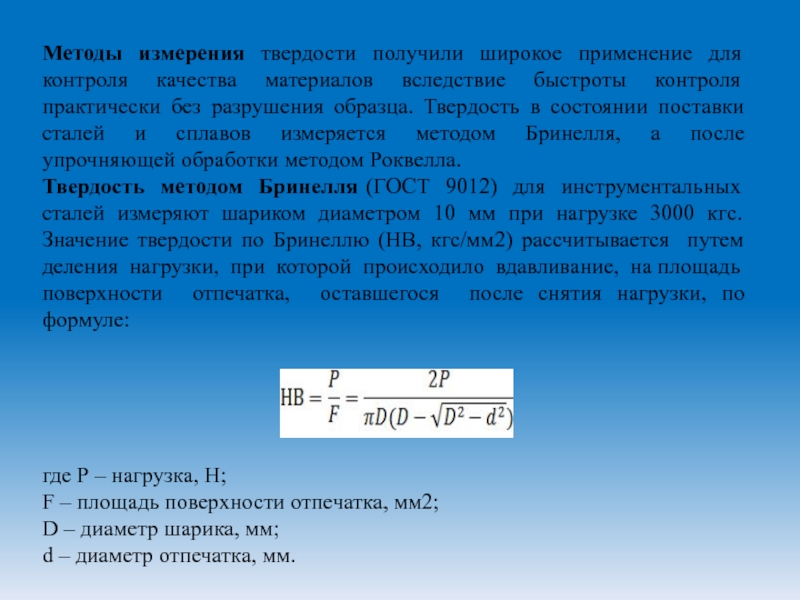

- 22. Методы измерения твердости получили широкое применение для

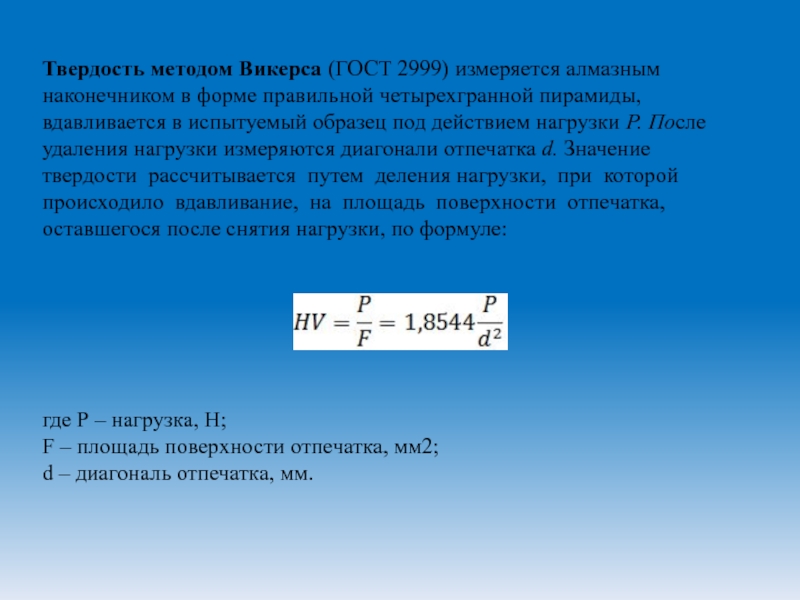

- 23. Твердость методом Викерса (ГОСТ 2999) измеряется алмазным

- 24. Твердость методом Роквелла закаленных инструментальных сталей измеряется

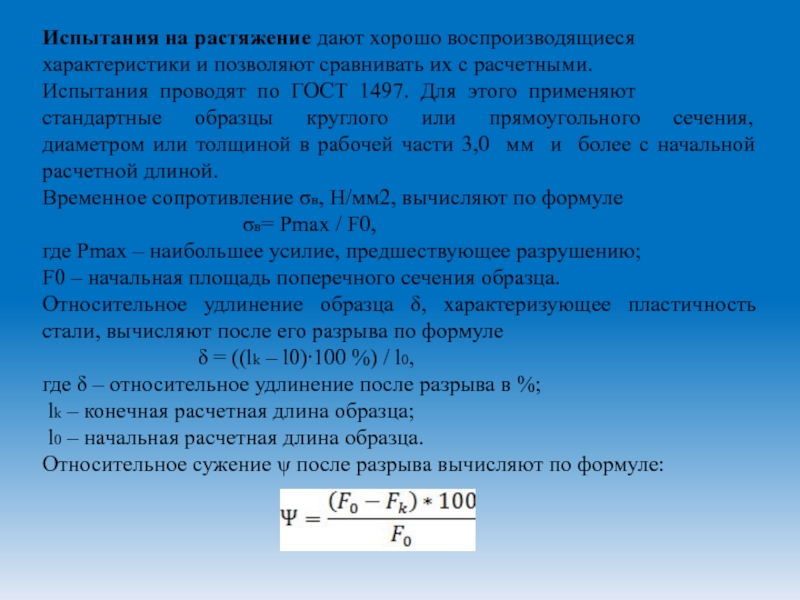

- 25. Испытания на растяжение дают хорошо воспроизводящиеся характеристики

- 26. Испытание на ударный изгиб – это испытание

- 27. Испытание на усталость по ГОСТ 25502–79 проводят

- 28. Контактная усталость развивается в большинстве деталей типа

- 29. Долговечность – это свойство материла сопро-тивляться развитию

- 30. МЕТОДЫ КОНТРОЛЯ ТЕХНОЛОГИЧЕСКИХ СВОЙСТВК технологическим свойствам относятся:обрабатываемость давлением; свариваемость;литейные свойства;обрабатываемость резанием;шлифуемость;поведение в процессе термической обработки.

- 31. Обрабатываемость давлением – это способность металлов принимать

- 32. В результате испытания на растяжение, получают показатели

- 33. Свариваемость – это комплексное свойство материалов получать

- 34. Обрабатываемость резанием – это способность поддаваться обработке

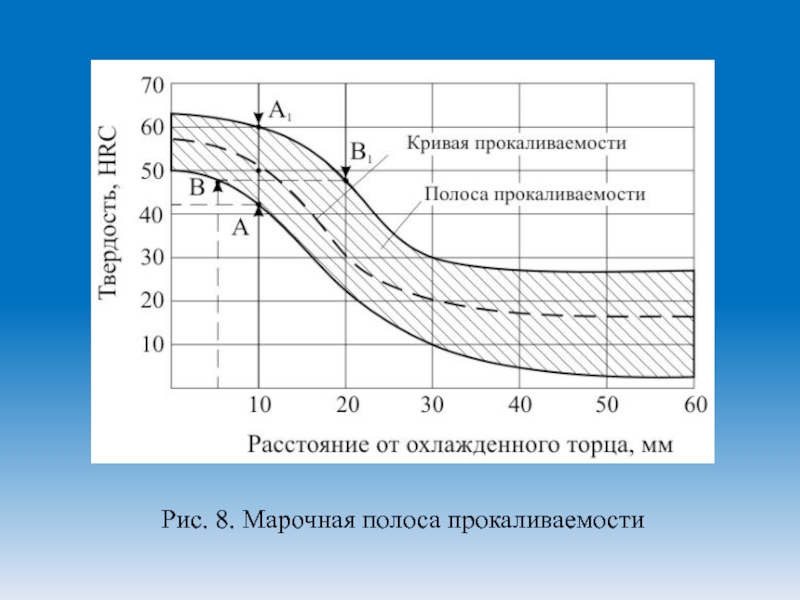

- 35. Закаливаемость – способность приобретать высокую твердость при

- 36. Рис. 8. Марочная полоса прокаливаемости

- 37. Деформация при термической обработке

- 38. Стандартизованы следующие виды технологических пробиспытание листов и

- 39. Контроль металла на оценку макроструктуры

- 40. Виды дефектов макроструктуры Центральная пористость – мелкие

- 41. Классификация и оценка четырех видов ликвации

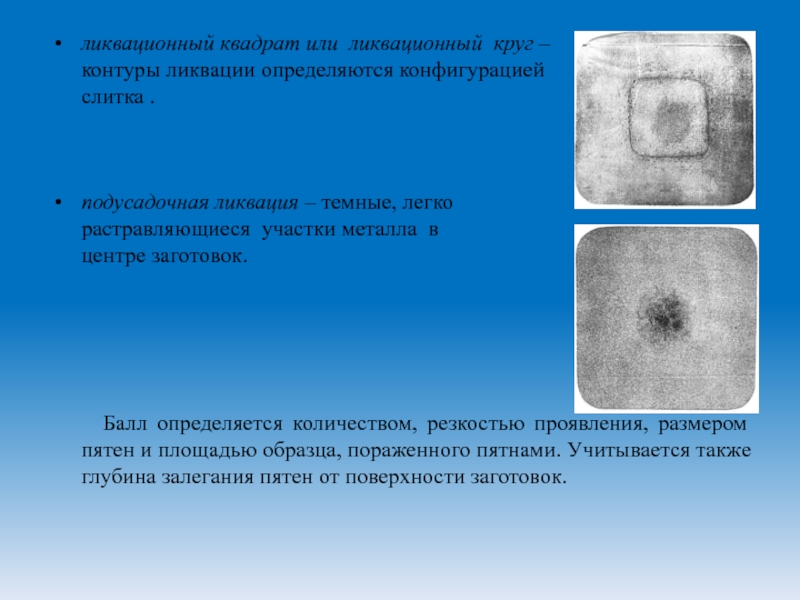

- 42. ликвационный квадрат или ликвационный круг –

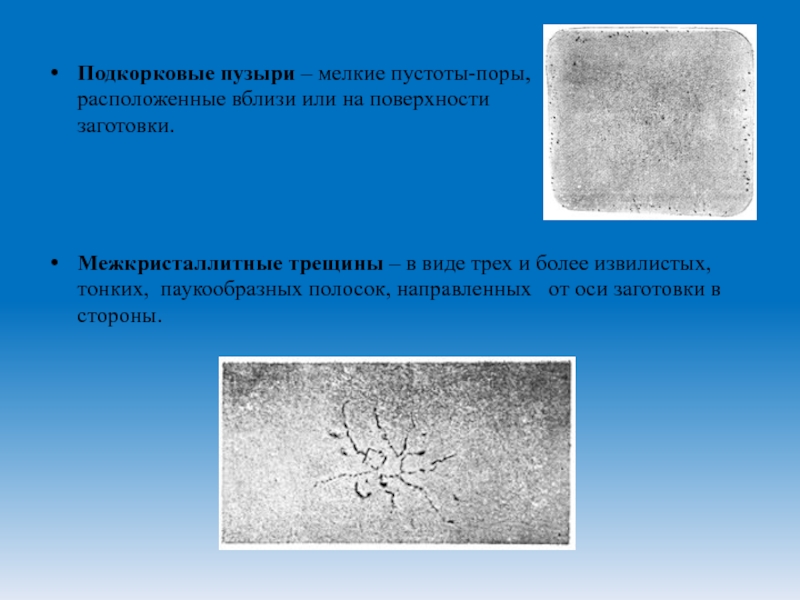

- 43. Подкорковые пузыри – мелкие пустоты-поры,

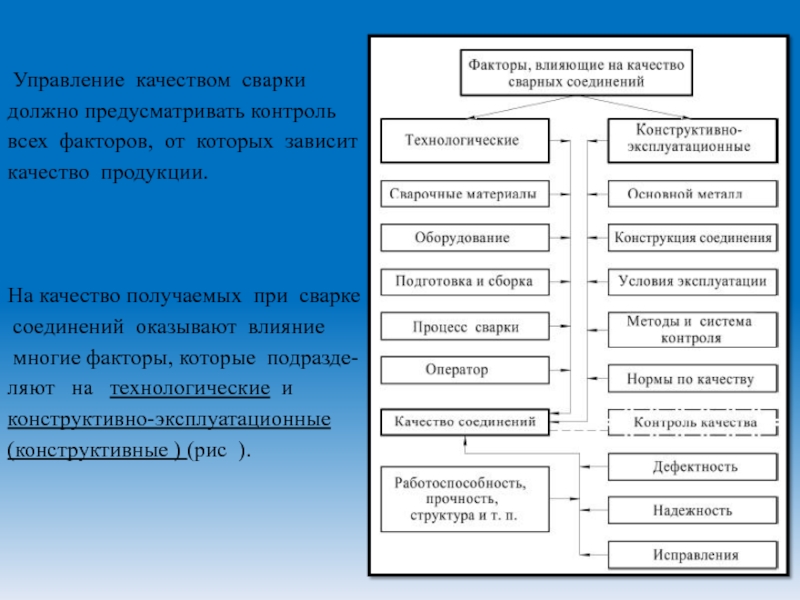

- 44. Послойная кристаллизация – чередующиеся

- 45. Дефекты, обнаруживаемые в изломах Поверхность разрушения

- 46. Виды дефектов в изломах Грубые раскатанные

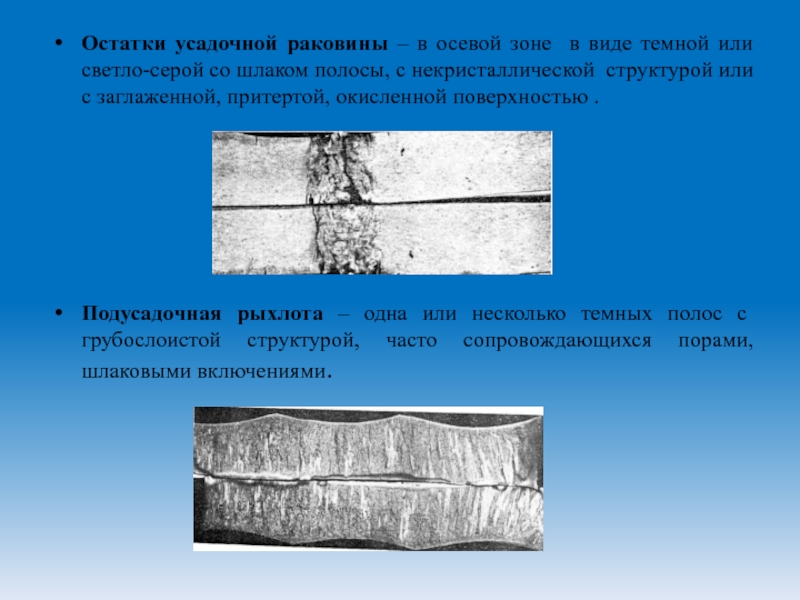

- 47. Остатки усадочной раковины – в осевой зоне

- 48. Расслоение – широкие полосы с заглаженной,

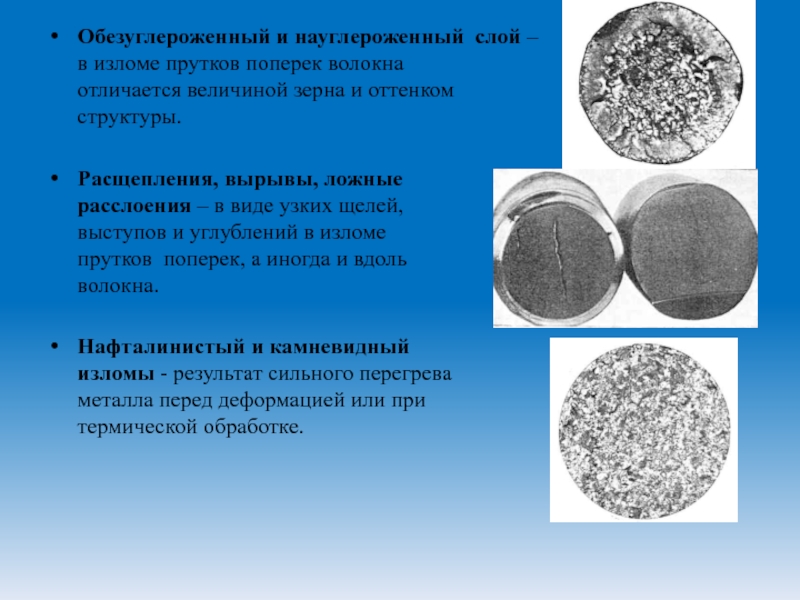

- 49. Обезуглероженный и науглероженный слой –

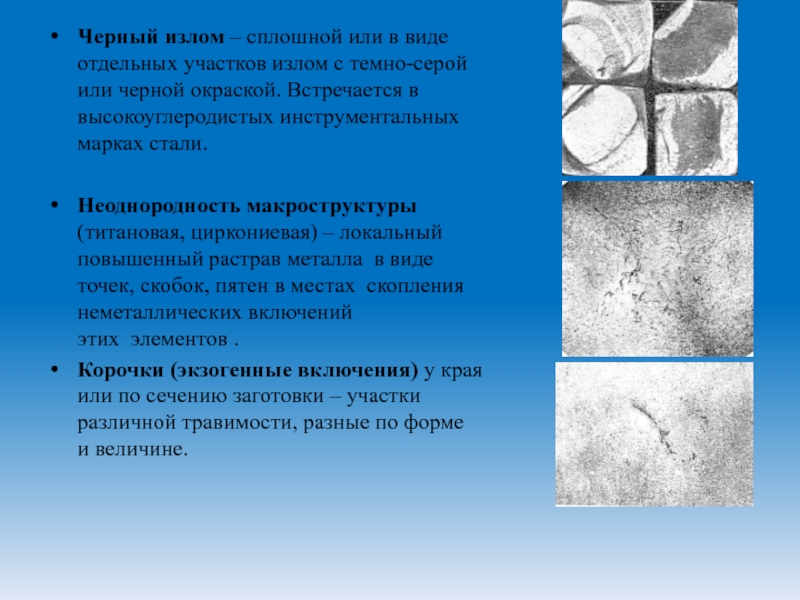

- 50. Черный излом – сплошной или в виде

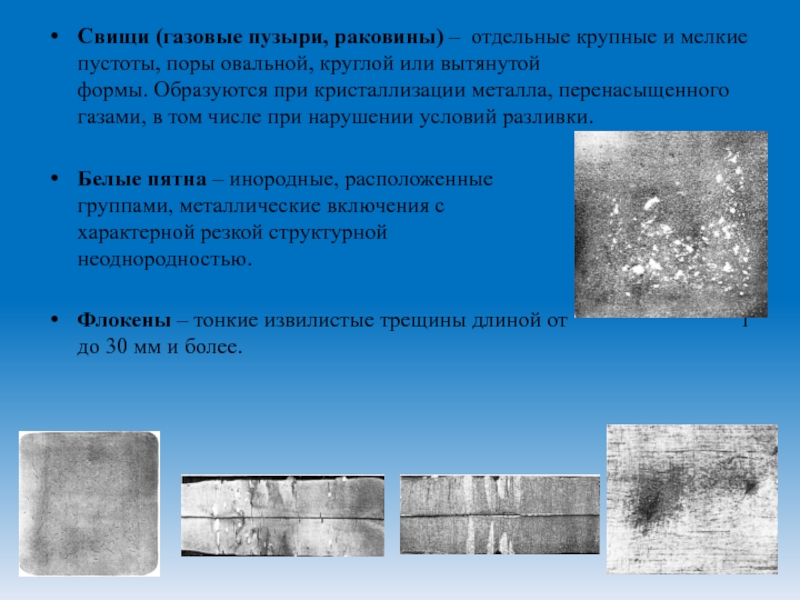

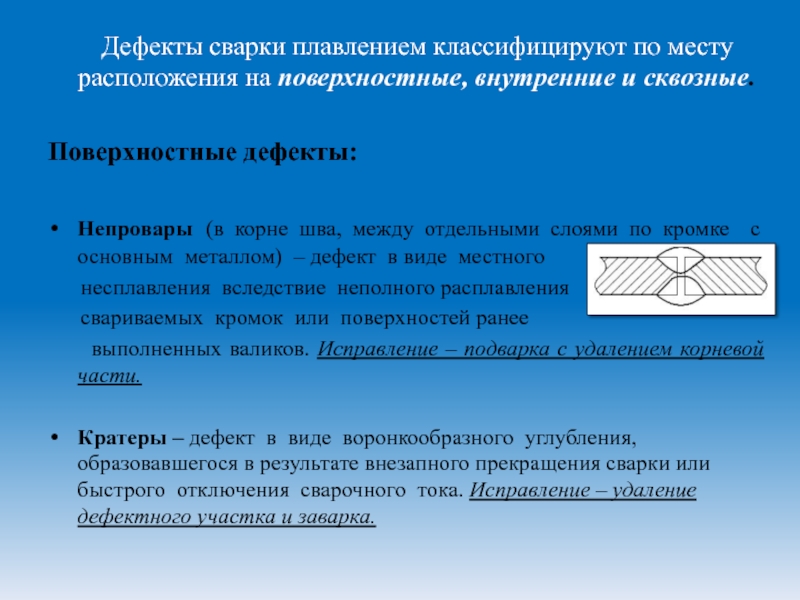

- 51. Свищи (газовые пузыри, раковины) – отдельные крупные

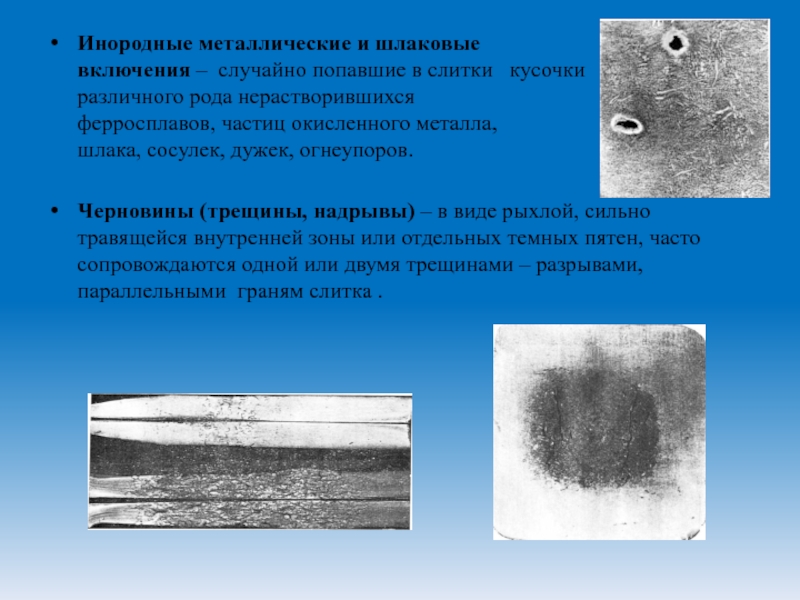

- 52. Инородные металлические и шлаковые

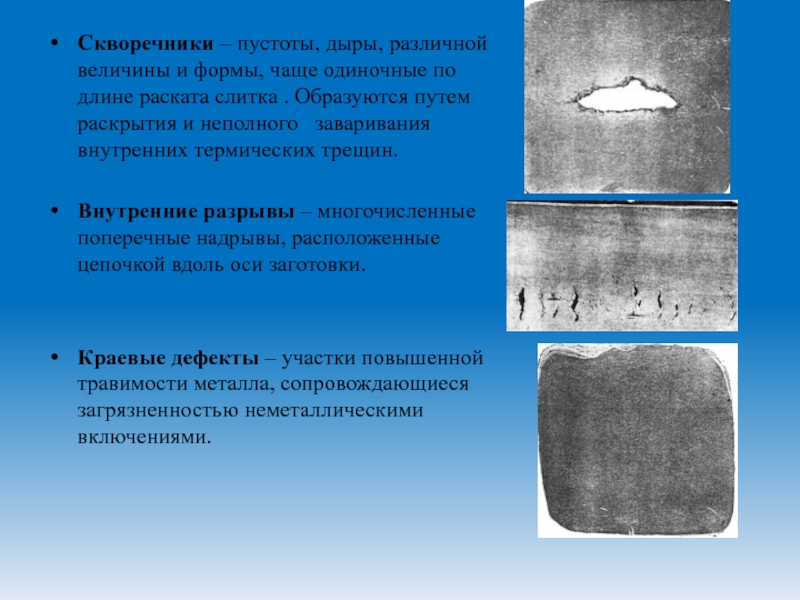

- 53. Скворечники – пустоты, дыры, различной

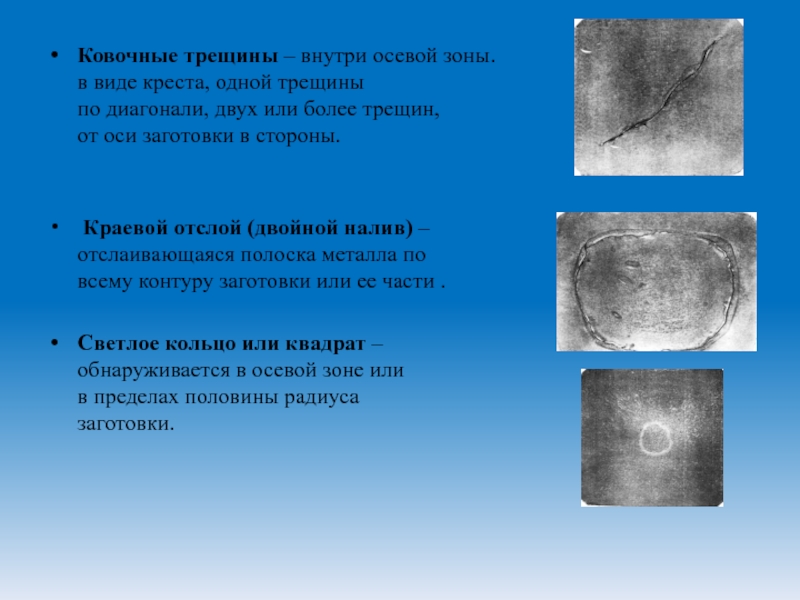

- 54. Ковочные трещины – внутри осевой зоны.

- 55. Трещины – образуются при подготовке образцов из-за

- 56. Методика контроля качества поковок Задачи: организованно воздействовать на

- 57. Проектирование технологического процесса горячей обработки давлением выбор

- 58. проектирование вспомогательных операций (обрезка облоя, пробивка перемычек,

- 59. В кузнечных цехах применяют три вида технического

- 60. Методы контроля механической прочности поковок Методы определения

- 61. Методы определения химического состава сталиХимический анализ в

- 62. Методы определения внутренних дефектов и

- 63. Методы контроля качества термообработки поковокконтроль выполнения режимов термообработки; контроль качества поковок после термообработки.

- 64. Методы контроля по выявлению внешних дефектов визуальный метод контроля;обдувка песком;очистка в галтовочных барабанах;магнитная дефектоскопия;люминесцентный метод.

- 65. Принципы контроля геометрических элементов поковок правило

- 66. Виды и классификация брака штампованных поковок брак

- 67. Виды дефектов поковокбрак, возникающий от исходного материала;брак,

- 68. Брак, возникающий от исходного материалаРиски, волосовины, закаты, плены, расслоения, инородные включения, флокены, несоответствующая марка стали

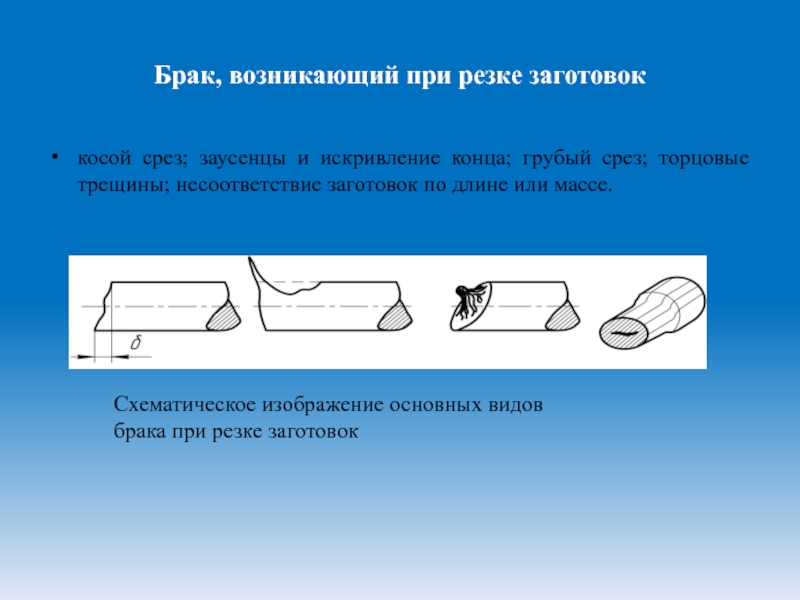

- 69. Брак, возникающий при резке заготовоккосой срез; заусенцы

- 70. Брак, возникающий при нагреве заготовококалина недогрев перегрев пережог обезуглероженная поверхность

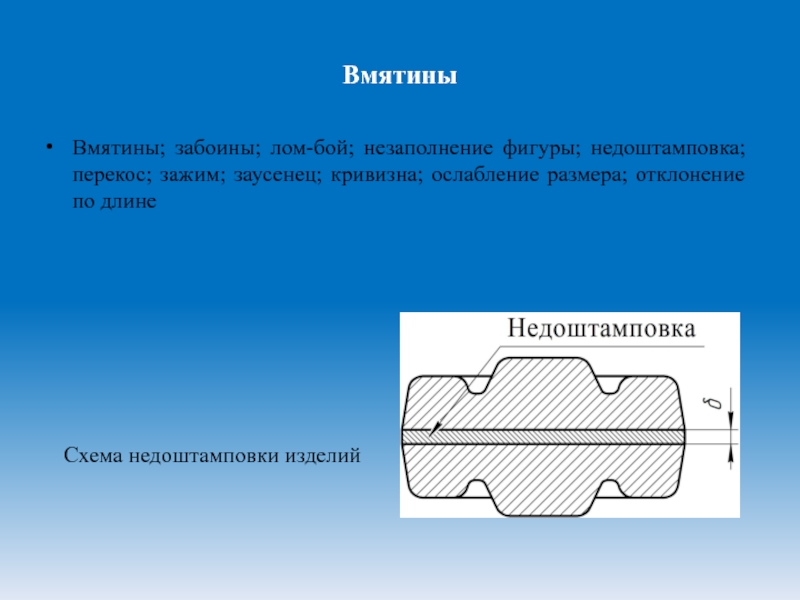

- 71. Вмятины Вмятины; забоины; лом-бой; незаполнение фигуры; недоштамповка;

- 72. Брак, возникающий при термообработкенедостаточная твердость повышенная твердость пестрота твердости вязкость закалочные трещины

- 73. Брак, возникающий при очистке поковок от окалиныокалина;

- 74. Исправление дефектных поковок заточка наждачным кругом или

- 75. Контроль качества сварных соединенийЦелью контроля качества является

- 76. Управление качеством сваркидолжно предусматривать контрольвсех факторов,

- 77. Рациональная схема контроля качества в сварочном производстве (рис. ) отражает следующие этапы контроля:

- 78. 1. Контроль документации на стадии проекта –

- 79. Классификация видов технического контроля по отдельным признакам

- 80. по характеру контроля: инспекционный; летучий.по цели контроля:

- 81. Классификация технических средств контроляТехнические средства контроля

- 82. Типы и виды дефектов сварных соединений

- 83. Дефекты сварки плавлением

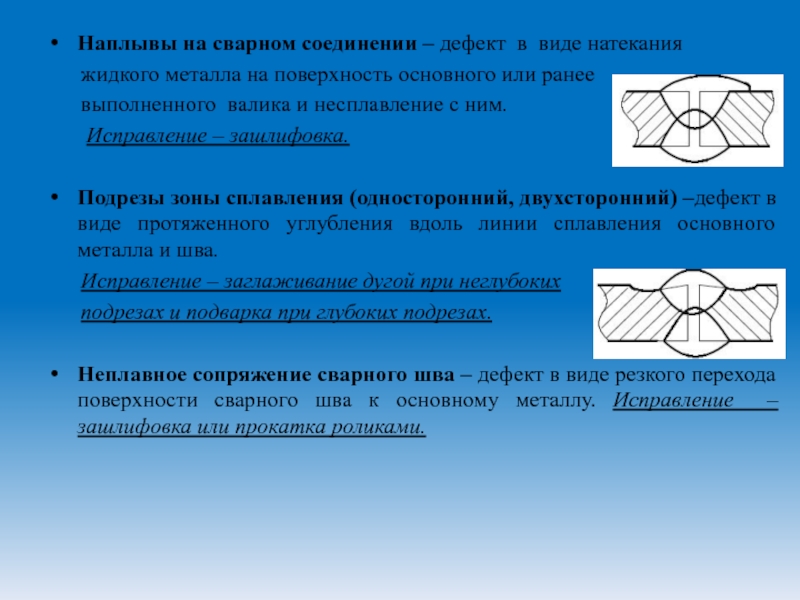

- 84. Наплывы на сварном соединении – дефект в

- 85. Вогнутость корня шва – дефект в виде

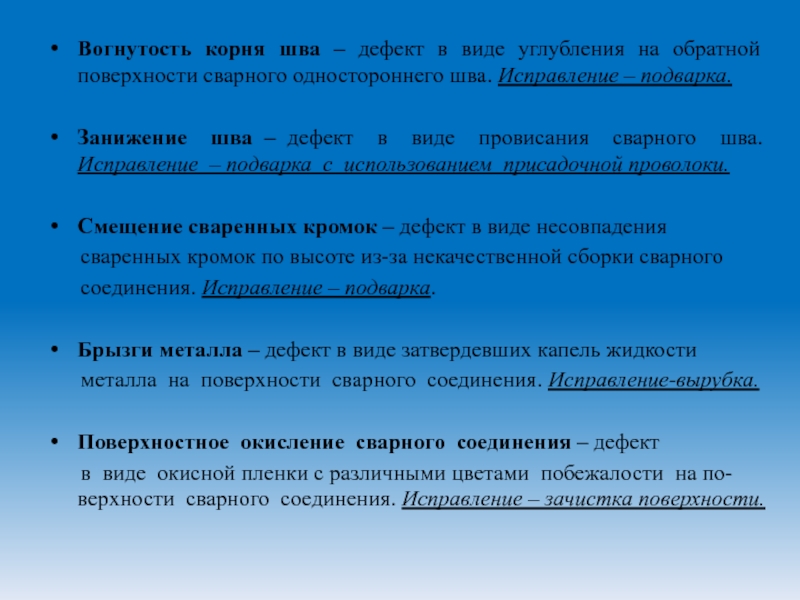

- 86. Внутренние дефекты:Поры сварного шва (одиночные, рассеянные, скопления,

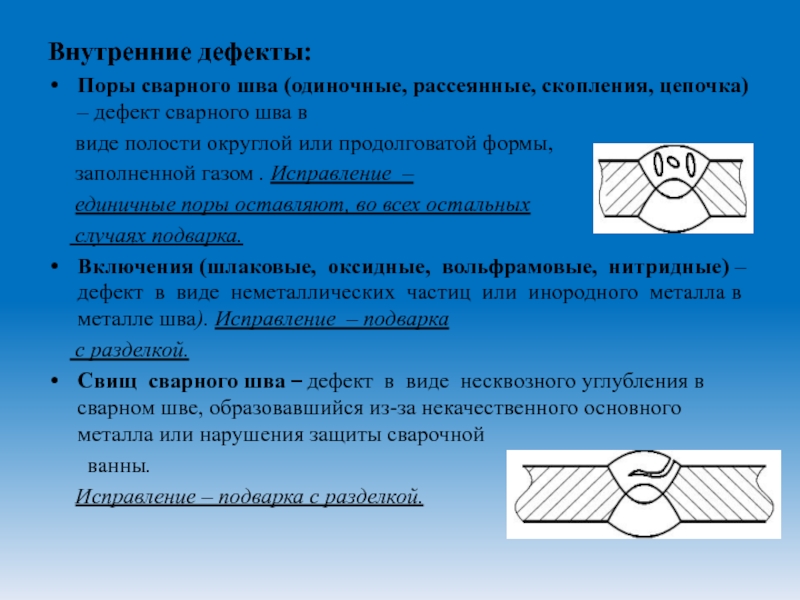

- 87. Сквозные дефектыПрожоги (одиночные, протяженные, дискретные) – дефект

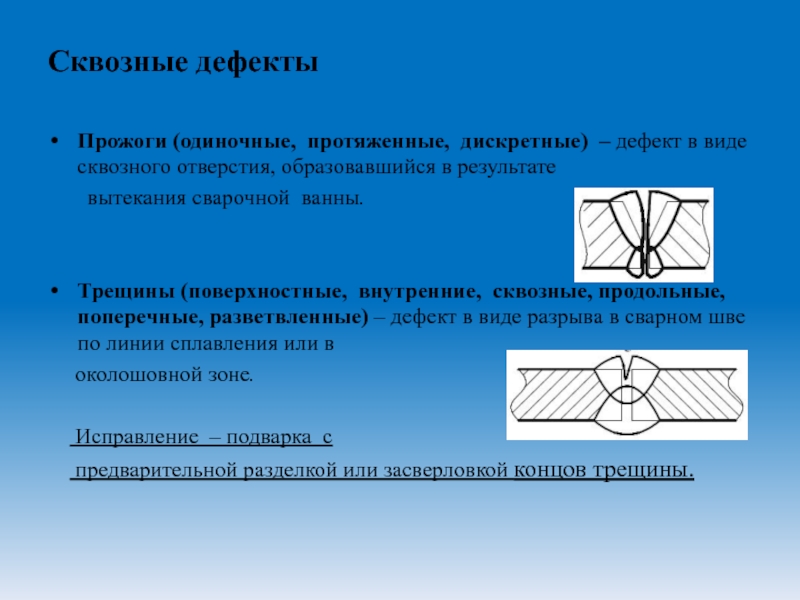

- 88. Выбор методов контроля качества сваркиПо воздействию на

- 89. Дефектоскопия- физические методы контроля дефектов. Все неразрушающие

- 90. Методы НРК подразделяют на 10 основных видов:

- 91. Все существующие виды НРК согласно стандарту классифицируют

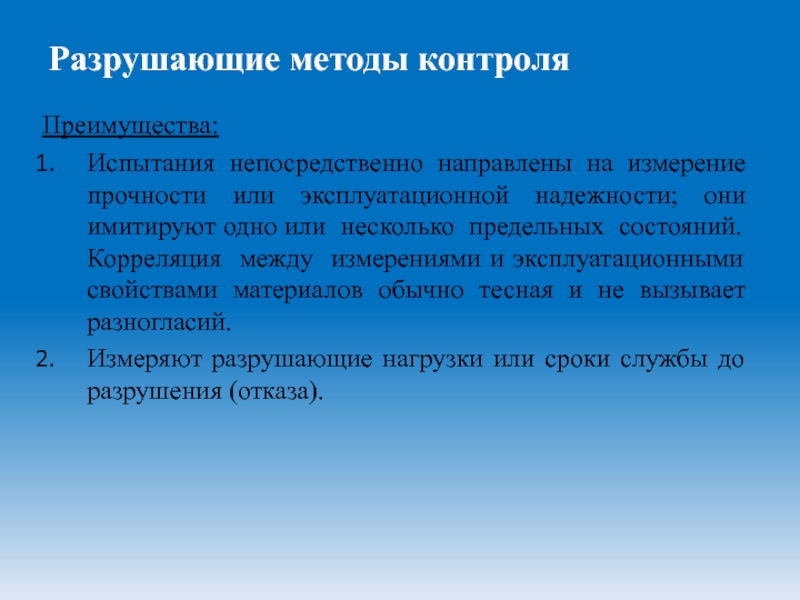

- 92. Разрушающие методы контроляПреимущества:Испытания непосредственно направлены на измерение

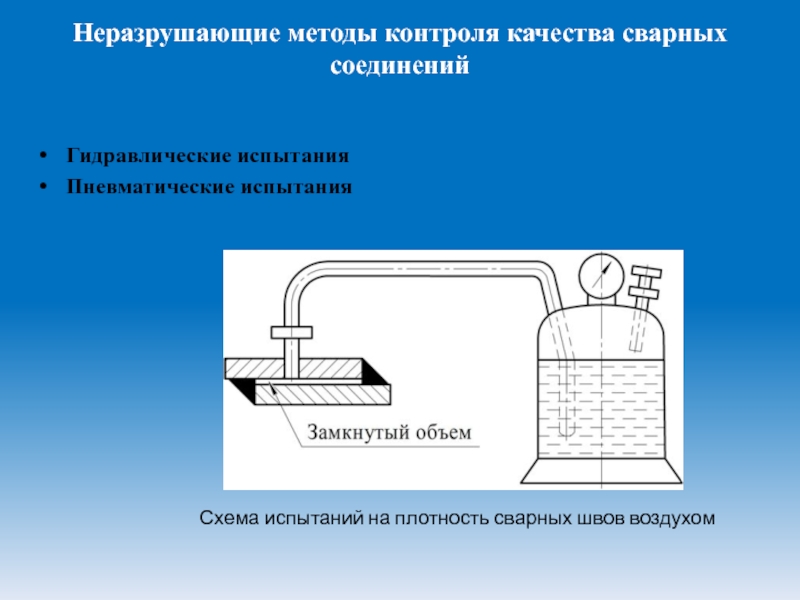

- 93. Недостатки:Испытания проводят на образцах, а не на

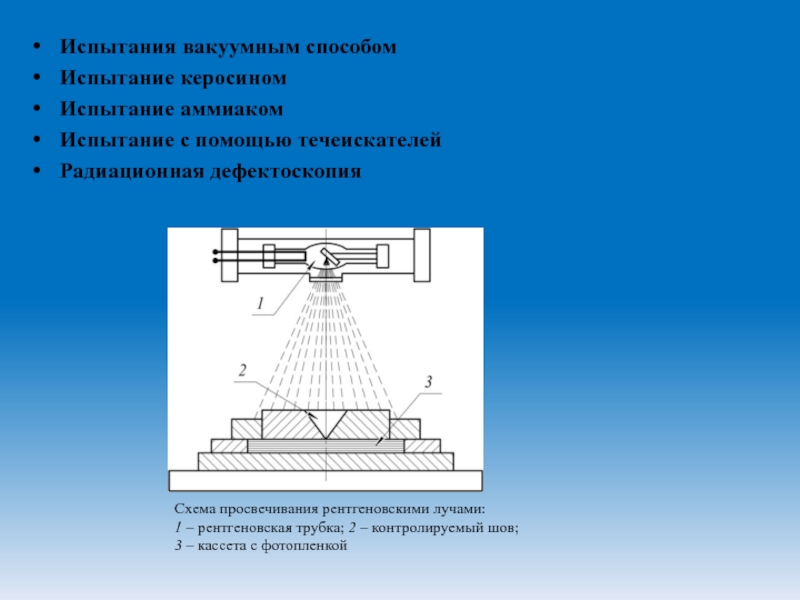

- 94. Неразрушающие методы контроляПреимущества:Испытания проводят непосредственно на изделиях

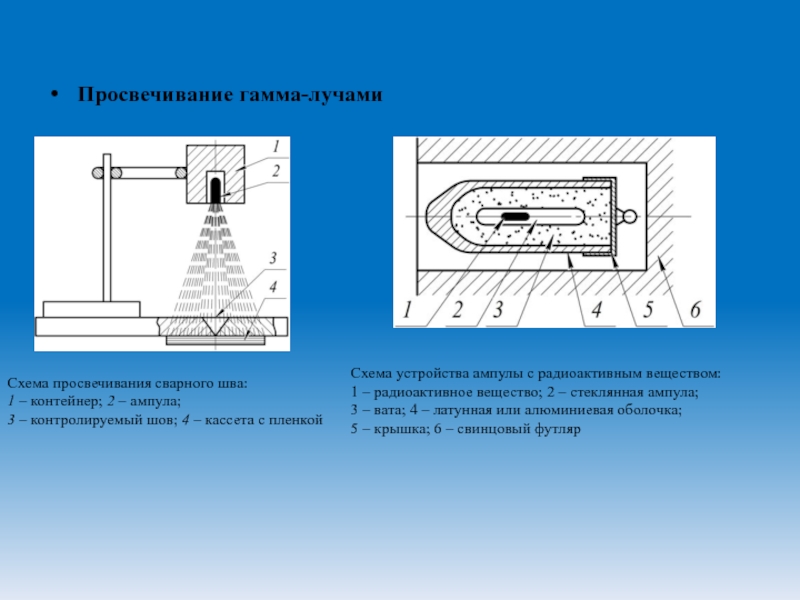

- 95. Недостатки:Косвенно оценивают или измеряют свойства, не имеющие

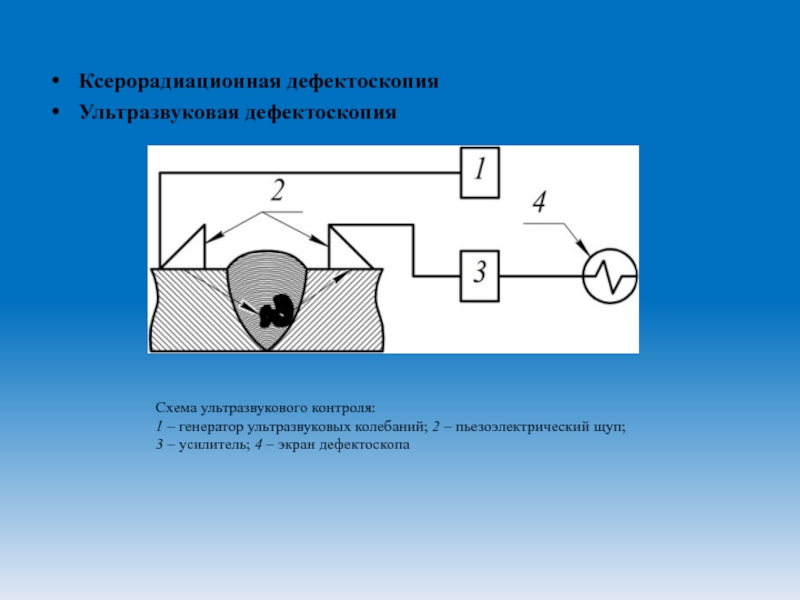

- 96. Контроль основных факторов, влияющих на качество сварки.

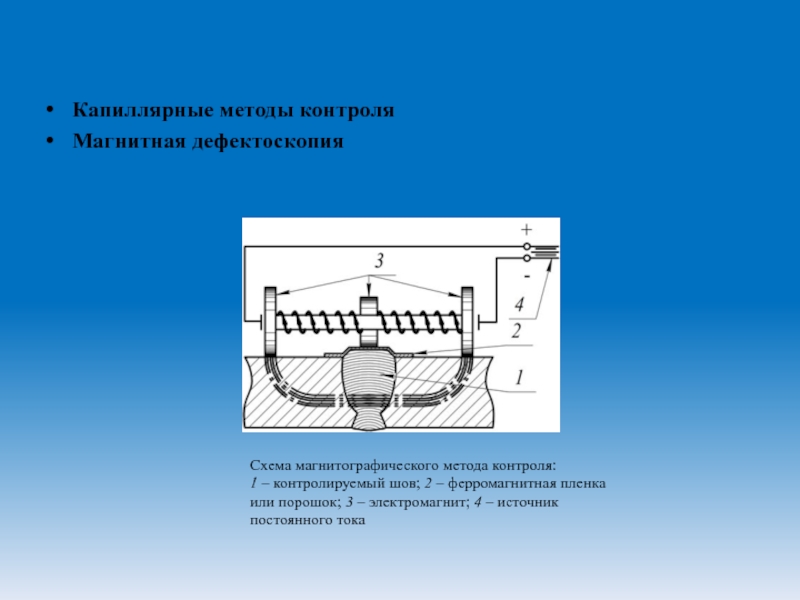

- 97. Основной материал принимают партиями, и, если он

- 98. Контроль качества сварочных материаловК Сварочным материалам относят:

- 99. Существует несколько видов контроля оборудования:Предупредительный контроль оборудования

- 100. Контроль технологии изготовления сварных изделий включает:Контроль за

- 101. Контроль квалификации операторовКвалификацию операторов необходимо проверять на

- 102. Внешним осмотром проверяют:Качество подготовки и сборки заготовок

- 103. Ремонт некачественных сварных соединений и контроль

- 104. 3. Разделка (выборка) дефектного участка. механические (вырубание пневмозубилом, высверливание,

- 105. 5. Заварка дефектного участка. После заварки зачищаются

- 106. В зависимости от степени

- 107. Методы контроля качества сварных соединений Испытания проводятся

- 108. В сварочном производстве все

- 109. Разрушающие методы контроля качества сварных соединений-

- 110. Отбор образцов. Образцы для испытаний отбирают

- 111. Контрольная пластина с разметкой образцов для механических испытаний сварных соединений

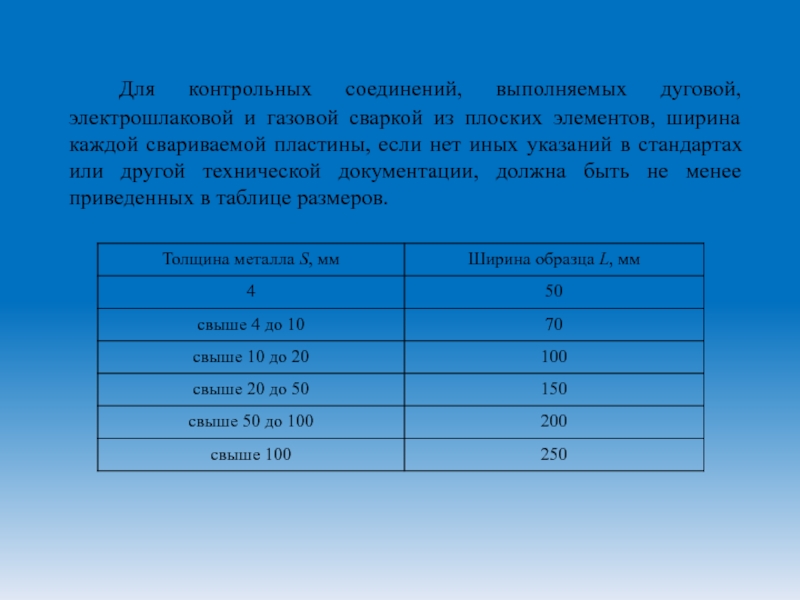

- 112. Для контрольных соединений, выполняемых дуговой,

- 113. Ширина контрольного соединения, выполненного из

- 114. Припуск на величину заготовки, при

- 115. Правка контрольного соединения или пробы,

- 116. Условия проведения испытаний. Выбор видов

- 117. Методика определения размеров образцов, требования,

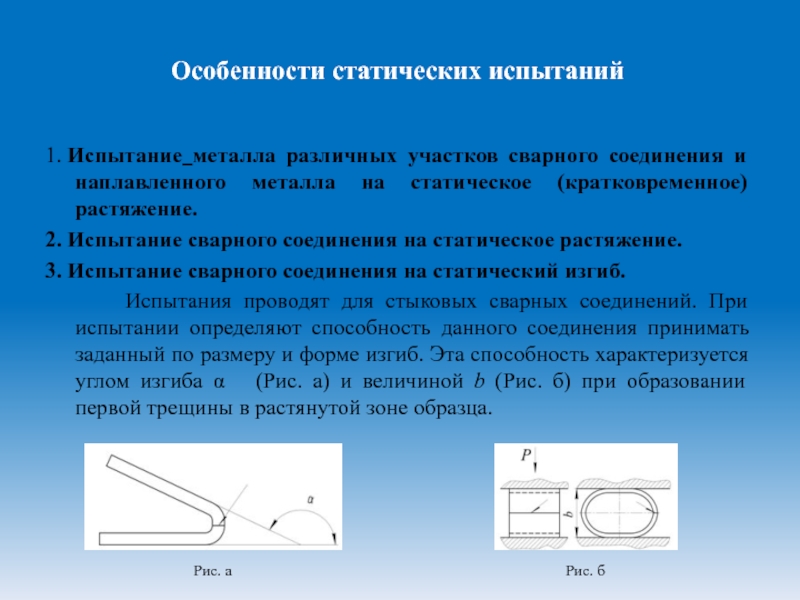

- 118. Особенности статических испытаний 1. Испытание металла различных участков

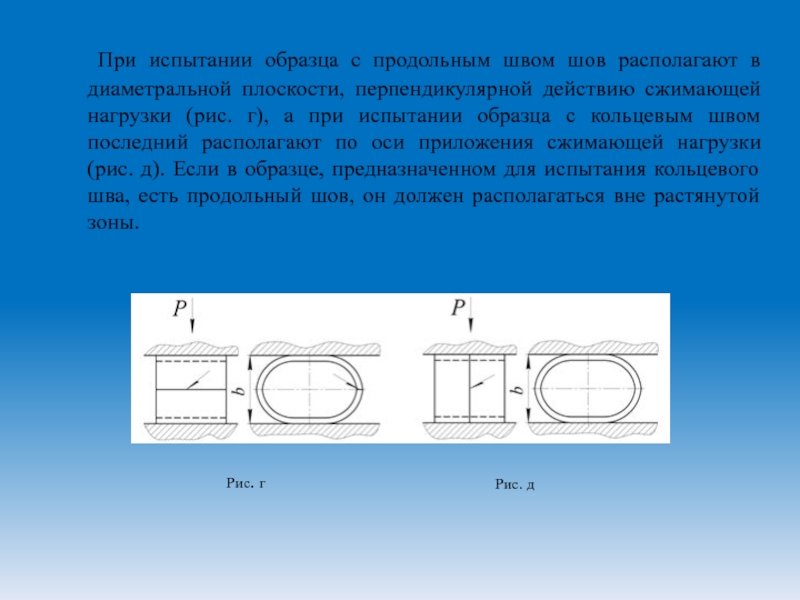

- 119. При испытании образца с продольным

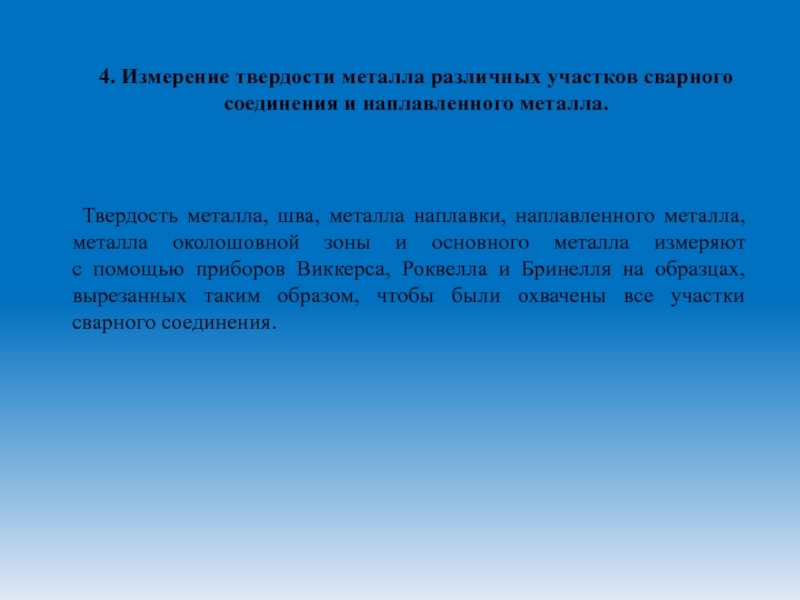

- 120. 4. Измерение твердости металла различных участков сварного соединения

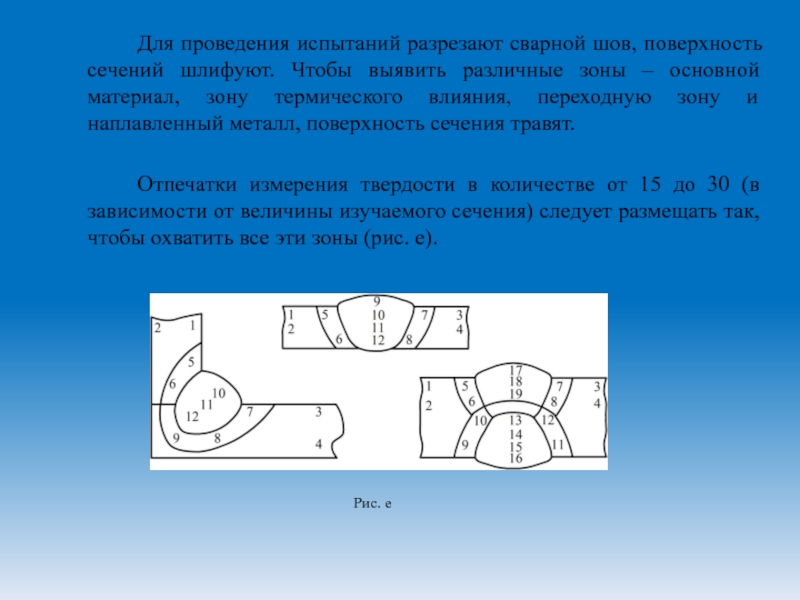

- 121. Для проведения испытаний разрезают сварной

- 122. Особенности динамических испытаний 1. Испытание на ударный изгиб.2.

- 123. Особенности испытаний на усталость (выносливость). Схема вибрационного стенда

- 124. Металлография и химический анализ Макроструктуру изучают

- 125. Неразрушающие методы контроля качества сварных соединений Гидравлические

- 126. Испытания вакуумным способом Испытание керосином Испытание аммиаком

- 127. Просвечивание гамма-лучами Схема просвечивания сварного шва:

- 128. Ксерорадиационная дефектоскопия Ультразвуковая дефектоскопияСхема ультразвукового контроля: 1

- 129. Капиллярные методы контроляМагнитная дефектоскопияСхема магнитографического метода контроля:1

- 130. Скачать презентанцию

Слайды и текст этой презентации

Слайд 1МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РФ

КУЗБАССКИЙ ГОСУДАРСТВЕННЫЙ

ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

имени Т.Ф. Горбачева

Слайд 2СИСТЕМА КОНТРОЛЯ КАЧЕСТВА

Контроль качества – это деятельность, включающая проведение измерений,

экспертизы, испытаний или оценки характеристик объектов и сравнение полученных результатов

с установленными требованиями для определения соответствия им.Система контроля качества – совокупность взаимосвязанных объектов и субъектов контроля, используемых видов, методов и средств оценки качества и профилактики брака на различных этапах жизненного цикла продукции и уровнях управления качеством.

Слайд 3Особенности организации технического контроля

материалов

на машиностроительных предприятиях

Технический

контроль

получение первичной

информации о фактическом состоянии материала

сопоставление первичной информации с нормативными требованиями,

зафиксированными в соответствующий документациианализ вторичной информации и принятие решения о годности или отбраковке изделия

Слайд 4Терминология установлена ГОСТ 16504. Указанным стандартом регламентируются следующие понятия:

Технический

контроль – это процедура проверки соответствия показателей качества материала требованиям,

установленным нормативно-технической документацией.Контролируемый признак – характеристика объекта, подвергаемая контролю, например: шероховатость поверхности, механические свойства сплава, наличие дефектов.

Контролируемый параметр – количественная характеристика свойств объекта контроля, например: размер выступов и впадин профиля поверхности, относительное удлинение, содержание элемента.

Объем контроля – число объектов и совокупность контролируемых признаков, устанавливаемых для проведения .

Средство контроля – техническое устройство, а также материалы, используемые для контроля.

Метод контроля – группа правил применения определенных принципов и средств осуществления контроля.

Слайд 5Специализированные подразделения ОТК:

- контроля технического состояния и точности оборудования;

- контроля

технологической оснастки;

- контроля качества инструмента собственного изготовления;

- входного контроля качества

продукции, получаемой по кооперации;- пооперационного (технологического) контроля качества продукции в цехах и на участках;

- приемочного контроля готовой продукции;

- контрольных испытаний продукции;

- контроля качества упаковки и хранения продукции на складах;

инспекционного контроля;

- контроля качества продукции в процессе ее эксплуатации и потребления;

- технического и технологического обеспечения процессов контроля качества;

- измерительной техники;

- ремонта контрольно-испытательного оборудования, измерительных приборов и оснастки;

- учета, анализа и классификации брака в производстве;

- изоляции брака;

- разработки, внедрения и контроля функционирования системы управления качеством продукции на предприятии.

Слайд 6Единая система документации

конструкторская (ЕСКД)

технологическая подготовка производства (ЕСТП)

ГОСТы

Слайд 7Операции контроля качества материалов являются обязательной составной частью технологического процесса

изготовления продукции.

Виды контроля:

по занимаемому месту в процессе производства.

Предусматривается входной

контроль, межоперационный (технологический), приемочный и инспекционный;по степени охвата контролируемой продукции.

Контроль может быть сплошной, простой выборочный и статистический выборочный;

по характеру контролируемых свойств.

Проводят контроль физических, химических, механических свойств, структуры, геометрических параметров и др.;

- по уровню использования технических средств контроля.

Существует контроль органолептический, регистрационный, измерительный, по эталону;

- по характеру воздействия на контролируемый материал.

Применяют разрушающий и неразрушающий контроль и т. д.

Слайд 8Порядок проведения входного контроля качества

материалов на машиностроительных предприятиях

Входной контроль

материалов позволяет в общем случае:

- определять по сопроводительной документации соответствие

поступившего материала требованиям стандартов, технических условий и заказу;

обнаруживать дефекты в материале, выявлять их характер, устанавливать степень пораженности материала дефектами;

предотвращать случайное попадание дефектного материала со склада в производственные цехи;

накапливать информацию и проводить анализ о качестве материалов, давать оценку поставщикам о качестве продукции;

осуществлять работу с поставщиками по повышению качества материалов.

Входной контроль повышает ответственность поставщиков и препятствует проникновению материалов с дефектами в производственный процесс.

Порядок входного контроля устанавливается отраслевыми стандартами или стандартами предприятия, разрабатываемыми на основании требований ГОСТ 24297.

Слайд 9Процедура входного контроля сводится к следующим мероприятиям:

- идентификация партии материала,

проверка соответствия данных сертификата на данную партию требованиям заказа и

стандарту, оценка полноты проведенных поставщиком контрольных испытаний;внесение сертификатных данных в регистрационную систему ;

отбор образцов от партии материала и осуществление необходимых испытаний, объем которых предписывается государственным стандартом на данную продукцию. Результаты контрольных испытаний вносят в регистрационную систему;

- отправка материала, удовлетворяющего ГОСТам и ТУ на склад.

Слайд 10В практике работы машиностроительных предприятий возможны следующие действия с забракованным

материалом:

предъявление рекламации и возврат материала поставщику;

использование не по прямому назначению

и по новой согласованной цене;осуществление сплошного контроля с разбраковкой;

исправление дефекта;

- как исключение, использование материала по прямому назначению, по обходной технологии, если это не связано с ухудшением

качества и эксплуатационных характеристик выпускаемых изделий.

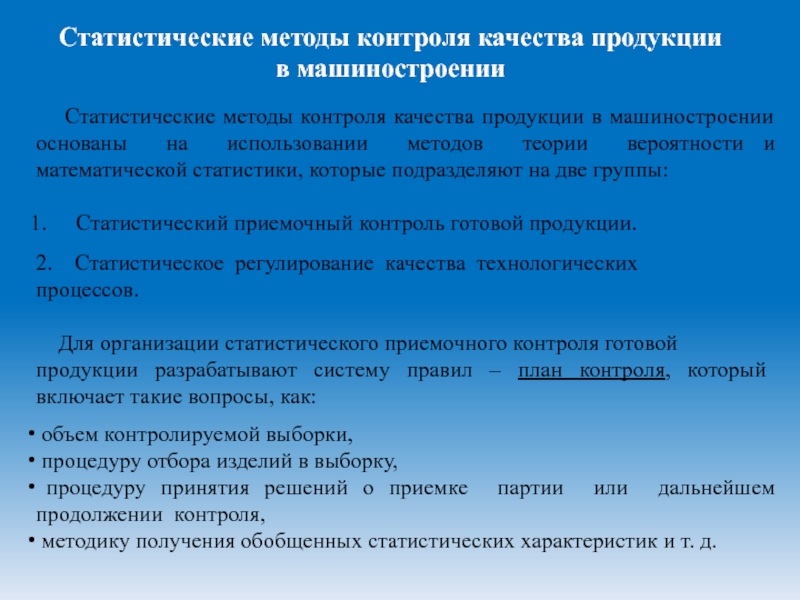

Слайд 11Статистические методы контроля качества продукции

в машиностроении

Статистические методы контроля

качества продукции в машиностроении основаны на использовании методов теории вероятности

и математической статистики, которые подразделяют на две группы:Статистический приемочный контроль готовой продукции.

2. Статистическое регулирование качества технологических

процессов.

Для организации статистического приемочного контроля готовой

продукции разрабатывают систему правил – план контроля, который включает такие вопросы, как:

объем контролируемой выборки,

процедуру отбора изделий в выборку,

процедуру принятия решений о приемке партии или дальнейшем продолжении контроля,

методику получения обобщенных статистических характеристик и т. д.

Слайд 12Технологический процесс контроля качества

Технологический процесс

Разрушающие испытания

Статисти-ческое обоснова-ние

Экономи-

ческая оптимиза-ция

Уровень дефектности и

брака

Объемов контроля

Чувствительности контроля

Параметров технологии

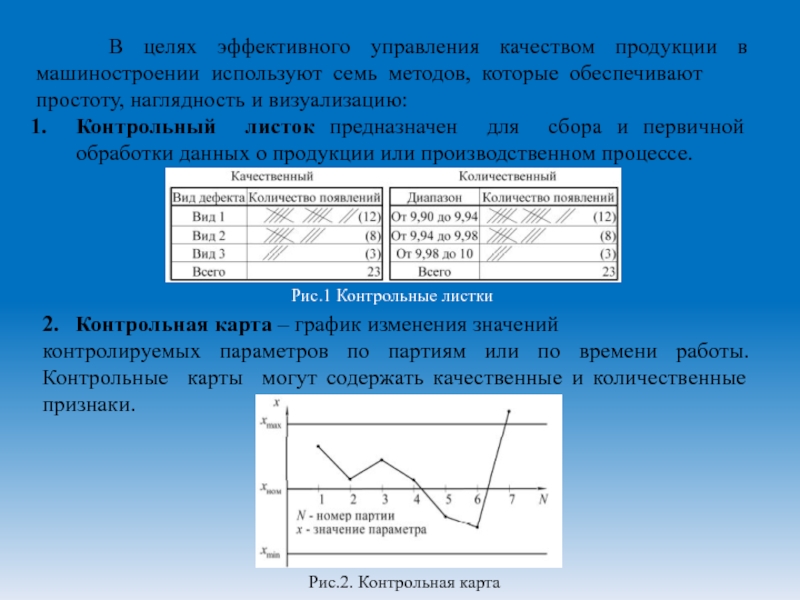

Слайд 13 В целях эффективного управления качеством продукции в машиностроении

используют семь методов, которые обеспечивают

простоту, наглядность и визуализацию:

Контрольный листок

предназначен для сбора и первичной обработки данных о продукции или производственном процессе.2. Контрольная карта – график изменения значений

контролируемых параметров по партиям или по времени работы. Контрольные карты могут содержать качественные и количественные признаки.

Рис.1 Контрольные листки

Рис.2. Контрольная карта

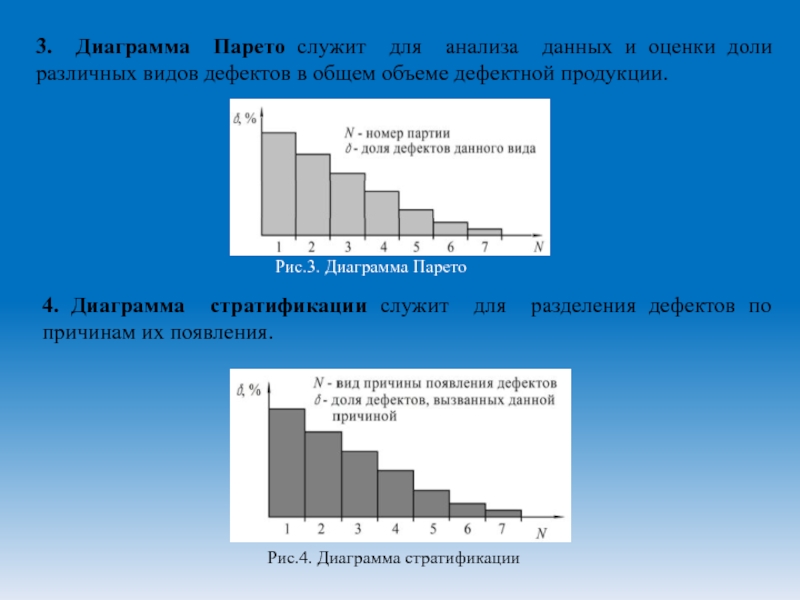

Слайд 143. Диаграмма Парето служит для анализа данных и оценки доли

различных видов дефектов в общем объеме дефектной продукции.

4. Диаграмма

стратификации служит для разделения дефектов по причинам их появления.Рис.3. Диаграмма Парето

Рис.4. Диаграмма стратификации

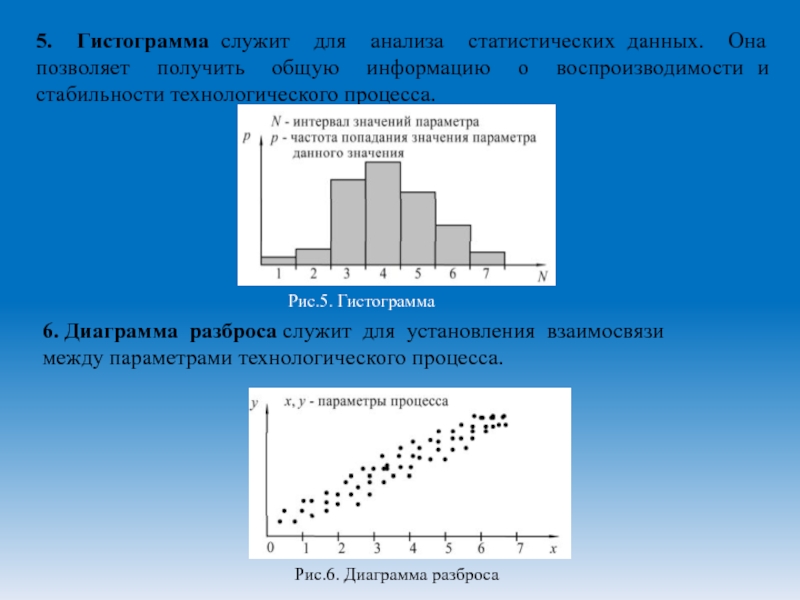

Слайд 155. Гистограмма служит для анализа статистических данных. Она позволяет получить

общую информацию о воспроизводимости и стабильности технологического процесса.

6. Диаграмма разброса

служит для установления взаимосвязи между параметрами технологического процесса.

Рис.5. Гистограмма

Рис.6. Диаграмма разброса

Слайд 167. Диаграмма Исикавы служит для анализа причин недостаточно высокого уровня

качества продукции или процессов.

Таким образом, статистические методы

контроля качества продукции в машиностроении помогают четко проводить грань между случайным и неслучайным, между главным и второстепенным, выделять из множества мелких и незначительных погрешностей

главные, наиболее опасные отклонения и своевременно мобилизовать внимание работников на их устранение. Применение статистических методов обеспечивает повышение качества выпускаемой продукции и снижение расходов на качество.

Рис.7. Диаграмма Исикавы

Слайд 17Методика входного качества конструкционных материалов

На машиностроительных заводах применяют

следующие виды входного контроля материалов:

-визуальный осмотр без применения увеличительных приборов

или с их применением;-измерение линейных размеров и конфигурации спецпрофилей;

- анализ химического состава;

- определение механических свойств;

- анализ микро- и макроструктуры;

- проведение технологических испытаний;

- специальные виды проверки и анализов.

Слайд 18Контроль геометрических размеров и поверхности

Проводится измерительными инструментами,

обеспечивающими погрешность измерения, равную половине допуска на измеряемый параметр. Контролю

подлежат размеры, указанные в сертификате на материал. При этом оговорено, в каких местах проводятся измерения и каким инструментом.Технические требования на измерения зависят от вида сортамента (пруток, лента, лист и т. д.), которые сформулированы в технологической инструкции входного контроля. Измерения проводятся приборами в соответствии со стандартами, например: микрометром по ГОСТ 6507 или ГОСТ 4381; штангенциркулем по ГОСТ 166; металлической линейкой по ГОСТ 427 и т. д.

Слайд 19Дефекты поверхности

металлургические

химические

механические

плены (расслоение металла);

трещины;

пузыри на поверхности и др.

перетрав;

недотрав;

матовость;

шероховатые пятна.

риски;

задиры;

рванины и надрывы;

морщины и складки;

черновины и др.

Слайд 20Контроль химического состава

Данный вид контроля проводится с целью установления соответствия

качественного и количественного химического состава металлопродукции нормам, заявленным в сертификате.

Химические

методыГравиметрический анализ

Титриметрический анализ

колориметрический

анализ

Спектральный анализ – физический метод качественного и количественного определения состава вещества по его спектрам.

Слайд 21Методы контроля основных механических свойств

Механические испытания

наиболее распространены. Они относятся к методам разрушающего контроля. Данный вид

контроля проводится в ЦЗЛ в соответствии с требованиями ГОСТ, ТУ или СТП. Чаще всего механические свойства контролируются при испытаниях: на одноосное растяжение, на твердость, на ударную вязкость. Основные механические свойства материалов определяются

в статических условиях по следующим показателям:

- статической прочности (σв, σu, σт);

- статической пластичности (δ, Ψ);

твердости (HB, HRC).

Статическая прочность и пластичность должны обладать оптимальным соотношением – это является основным условием обеспечения высокой конструкционной прочности.

Слайд 22Методы измерения твердости получили широкое применение для контроля качества материалов

вследствие быстроты контроля практически без разрушения образца. Твердость в состоянии

поставки сталей и сплавов измеряется методом Бринелля, а после упрочняющей обработки методом Роквелла.Твердость методом Бринелля (ГОСТ 9012) для инструментальных сталей измеряют шариком диаметром 10 мм при нагрузке 3000 кгс. Значение твердости по Бринеллю (HB, кгс/мм2) рассчитывается путем деления нагрузки, при которой происходило вдавливание, на площадь поверхности отпечатка, оставшегося после снятия нагрузки, по формуле:

где Р – нагрузка, Н;

F – площадь поверхности отпечатка, мм2;

D – диаметр шарика, мм;

d – диаметр отпечатка, мм.

Слайд 23Твердость методом Викерса (ГОСТ 2999) измеряется алмазным наконечником в форме

правильной четырехгранной пирамиды, вдавливается в испытуемый образец под действием нагрузки

Р. После удаления нагрузки измеряются диагонали отпечатка d. Значение твердости рассчитывается путем деления нагрузки, при которой происходило вдавливание, на площадь поверхности отпечатка, оставшегося после снятия нагрузки, по формуле:где Р – нагрузка, Н;

F – площадь поверхности отпечатка, мм2;

d – диагональ отпечатка, мм.

Слайд 24Твердость методом Роквелла закаленных инструментальных

сталей измеряется по ГОСТ 9013

по шкале С, твердых сплавов –

по ГОСТ 20017 по шкале

А. В испытуемый образец вдавливается алмазный конус с углом при вершине 120 под действием двух по-

следовательно прилагаемых нагрузок: предварительной Р0 и основ-

ной Р1 (общая нагрузка Р = Р0 + Р1).

Число твердости по Роквеллу HRCЭ выражается по формуле:

HRCЭ=100 – e.

Величину e определяют по формуле

e = (h – h0)/0,002,

где h – глубина внедрения наконечника в испытуемый образец от

действия общей нагрузки Р;

h0– глубина внедрения от действия предварительной нагрузки Р0.

Слайд 25Испытания на растяжение дают хорошо воспроизводящиеся

характеристики и позволяют сравнивать

их с расчетными.

Испытания проводят по ГОСТ 1497. Для этого

применяют стандартные образцы круглого или прямоугольного сечения, диаметром или толщиной в рабочей части 3,0 мм и более с начальной расчетной длиной.

Временное сопротивление σв, Н/мм2, вычисляют по формуле

σв= Рmax / F0,

где Рmax – наибольшее усилие, предшествующее разрушению;

F0 – начальная площадь поперечного сечения образца.

Относительное удлинение образца δ, характеризующее пластичность стали, вычисляют после его разрыва по формуле

δ = ((lk – l0)∙100 %) / l0,

где δ – относительное удлинение после разрыва в %;

lk – конечная расчетная длина образца;

l0 – начальная расчетная длина образца.

Относительное сужение ψ после разрыва вычисляют по формуле:

Слайд 26Испытание на ударный изгиб – это испытание на ударную вязкость,

выполняют по ГОСТ 9454. Этот вид динамического испытания характеризует сопротивление

образованию трещин в сталях под действием ударных нагрузок. Испытание заключается в разрушении образца с надрезом (концентратором) ударом маятникового копра.Ударную вязкость KC, Дж/м2, рассчитывают по формуле

KC = K/S0 ,

где K – работа, затраченная на разрушение образца, Дж;

S0 – начальная площадь поперечного сечения образца в месте надреза, м.

K = MgH1 – MgH2 = Mg (H1 – H2) = MgL(cosα1 – cosα2),

где M – масса маятника, кг;

g – ускорение свободного падения, м/с;

H1 – высота подъема маятника до удара, м;

H2 – высота подъема маятника после удара, м;

L – длина маятника, м.

Для конструкционных сталей используются образцы с V-образным надрезом (KCV), а для инструментальных – с U-образным надрезом (KCU).

Слайд 27

Испытание на усталость по ГОСТ 25502–79 проводят для определения предела

выносливости, под которым понимают наибольшее значение максимального напряжения цикла, при

действии которого не происходит усталостного разрушения образца после произвольно большого или заданного числа циклов нагружения.σ-1 - предел выносливости при симметричном цикле нагружения

Длительное действие на металл повторно-переменных напряжений может вызвать образование трещин и разрушение даже при напряжениях ниже предела текучести.

Для многих сталей значение отношения σ-1/ σв приближается к 0,5;

для медных сплавов оно составляет 0,3–0,5;

для алюминиевых – 0,25–0,4.

Слайд 28

Контактная усталость развивается в большинстве деталей типа зубчатых передач, деталей

подшипников, валов – вследствие действия циклических нагрузок и оценивается по

пределу выносливости (σ-1).Она может быть повышена за счет обеспечения высокой твердости на поверхности при сохранении вязкой сердцевины, формирования остаточных напряжений сжатия в поверхностных слоях.

Термическая усталость возникает в таких деталях, как поршни, клапаны, которые испытывают резкую смену температур, и оценивается по пределу ползучести. Эта характеристика применяется для жаропрочных материалов.

Материал должен иметь не только высокие значения δ, ψ, но и ударной вязкости (KCV, KCU), а температура порога хладноломкости (Т°п. хл.) – температура вязко-хрупкого перехода – должна быть ниже температуры эксплуатации.

Слайд 29

Долговечность – это свойство материла сопро-тивляться развитию разрушения при длительно

действующей нагрузке. Оценивается по числу цик-лов до разрушения при испытаниях

на контактную и термическую усталость; устойчивостью к износу и коррозии. Долговечность деталей в условиях интенсивного внешнего воздействия при трении, абразивном и других видах износа оценивается другой характеристикой – по износостойкости.Слайд 30МЕТОДЫ КОНТРОЛЯ ТЕХНОЛОГИЧЕСКИХ СВОЙСТВ

К технологическим свойствам относятся:

обрабатываемость давлением;

свариваемость;

литейные свойства;

обрабатываемость

резанием;

шлифуемость;

поведение в процессе термической обработки.

Слайд 31Обрабатываемость давлением – это способность металлов принимать заданную форму и

размеры без нарушения целостности после пластического деформирования.

Для определения пригодности металла

к обработке давлением применяют различные технологические методы испытаний:на осадку,

выдавливание,

изгиб,

перегиб,

двойной кровельный замок,

расплющивание и др.

Чем выше показатели пластичности металлов, тем лучше их обрабатываемость давлением.

Слайд 32В результате испытания на растяжение, получают показатели прочности и пластичности

металлов:

временное сопротивление σв,

относительное удлинение после разрыва δ,

относительное

сужение после разрыва ψ, относительное равномерное удлинение δР .

Литейные свойства являются комплексным показателем и зависят от жидкотекучести, склонности к растворению газов, усадки и других свойств, определяются химическим составом материала и его структурой.

Хорошими литейными свойствами обладают чугуны, литейные цветные сплавы, в структуре которых присутствует эвтектика.

Слайд 33

Свариваемость – это комплексное свойство материалов получать сплошной сварной шов,

обладающий свойствами, близкими к основному металлу с минимумом дефектов.

Свариваемость

зависит от химического состава сталей и сплавов. Хорошей свариваемостью обладают: конструкционные углеродистые стали с пониженным содержанием углерода (С < 0,25 %) и легированные перлитного класса (содержание легирующих элементов менее 5 %), а также высоколегированные стали ферритного и аустенитного классов, некоторые группы деформируемых цветных сплавов.

Высоколегированные стали, которые закаливаются на воздухе – это стали плохой свариваемости, так как их сварной шов не обладает пластичностью.

Слайд 34

Обрабатываемость резанием – это способность поддаваться обработке режущим инструментом, обеспечивая

высокое качество обработанной поверхности.

Хорошо обрабатываются резанием стали и сплавы

с твердостью НВ < 300. К труднообрабатываемым относятся материалы с повышенной твердостью, либо с высокой вязкостью.Шлифуемость – это способность поддаваться обработке шлифовальным инструментом.

Трудно шлифуются вязкие нержавеющие, жаропрочные стали и сплавы, цветные сплавы.

Шлифуемость – важная технологическая характеристика, так как при производстве высокоточных деталей на шлифование может приходиться до 60 % затрат

Слайд 35

Закаливаемость – способность приобретать высокую твердость при закалке. Зависит в

основном от содержания углерода в стали.

Прокаливаемость – способность стали приобретать

закаленную структуру на определенную глубину. Характеризуется критическим диаметром, на который закаливается сталь (Д99). Для конструкционных сталей допускается в сердцевине 50 % мартенсита и 50 % троостита (Д50). Зависит от содержания легирующих элементов стали.

Слайд 37 Деформация при термической обработке зависит от химичес-

кого

состава стали, так как этим определяется выбор сред для

охлаждения

при закалке. К технологическим испытаниям – технологическим пробам, относятся испытания, выявляющие способность материала принимать определенные деформации или воздействия, подобные тем, которые материал должен претерпевать при обработке или в условиях дальнейшей эксплуатации.

Критериями годности являются отсутствие на образце после

испытания трещин, надрывов, расслоений или количество циклов

воздействия на образец до разрушения.

Слайд 38Стандартизованы следующие виды технологических проб

испытание листов и лент на вытяжку

сферической лунки

(ГОСТ 10510);

испытание листов и лент на перегиб

(ГОСТ 13813); испытание листа на двойной кровельный замок (ГОСТ 13814);

технологические испытания на изгиб (ГОСТ 14019);

испытания на осадку (ГОСТ 8817);

испытание на расплющивание (ГОСТ 8818);

испытание проволоки на навивание (ГОСТ 10447);

испытание проволоки на перегиб (ГОСТ 1579);

испытание проволоки на скручивание (ГОСТ 1545);

испытание труб на изгиб (ГОСТ 3728);

испытание труб гидравлическим давлением (ГОСТ 3845);

испытание труб на бортование (ГОСТ 8693);

испытание труб на раздачу (ГОСТ 8694);

испытание труб на сплющивание (ГОСТ 8695);

испытание труб на раздачу кольца конусом (ГОСТ 11706).

Слайд 39

Контроль металла на оценку макроструктуры

Контроль

металла проводят на темплетах визуально, сравнивая ее с эталонами шкал

макроструктуры (ГОСТ 10243). Оценку макроструктуры можно проводить и по фотографиям, выполненным в натуральную величину или с указанием масштаба.В стандарте имеются 10 шкал, иллюстрирующих различные виды дефектов. Каждая шкала состоит из пяти баллов. С увеличением размера и количества дефектов балл возрастает.

Слайд 40Виды дефектов макроструктуры

Центральная пористость – мелкие

пустоты, не заварившиеся при горячей

механической обработке слитка.Ликвация – неоднородность отдельных участков металла по химическому составу, структуре, неметаллическим и газовым включениям.

Слайд 41

Классификация и оценка четырех видов ликвации

Точечная ликвация – мелкие округлые,

сильно

травящиеся (матовые) точки, расположенные по всему сечению образца, за исключением краевой зоны.Пятнистая ликвация (общая и краевая) – выявляется в виде отдельных темных пятен различных размеров и формы

Слайд 42ликвационный квадрат или ликвационный круг –

контуры ликвации определяются конфигурацией слитка .

подусадочная ликвация – темные, легко растравляющиеся участки металла в центре заготовок.

Балл определяется количеством, резкостью проявления, размером пятен и площадью образца, пораженного пятнами. Учитывается также глубина залегания пятен от поверхности заготовок.

Слайд 43

Подкорковые пузыри – мелкие пустоты-поры,

расположенные вблизи или на поверхности

заготовки.Межкристаллитные трещины – в виде трех и более извилистых, тонких, паукообразных полосок, направленных от оси заготовки в стороны.

Слайд 44

Послойная кристаллизация – чередующиеся

слои металла в виде узких светлых и темных полос, расположенных чаще у поверхности и реже по всему сечению образца.

Светлая полоска (контур) – сравнительно яркая концентрическая полоска металла пониженной травимости .

Слайд 45Дефекты, обнаруживаемые в изломах

Поверхность разрушения содержит существенную информацию о

структурных и металлургических факторах, лимитирующих запас вязкости материала. Требования к

строению изломов включены в нормативные документы на металлопродукцию (ГОСТ 9454).Макроструктуру по излому контролируют на образцах с продольным и поперечным направлением волокна.

Слайд 46

Виды дефектов в изломах

Грубые раскатанные поры и газовые

пузыри – отдельные нитевидные полосы с искаженной кристаллической структурой.

Грубая пятнистая ликвация – широкие полосы с иной кристаллической структурой, чаще темные, произвольно расположенные по сечению заготовки.

Слайд 47Остатки усадочной раковины – в осевой зоне в виде темной

или светло-серой со шлаком полосы, с некристаллической структурой или с

заглаженной, притертой, окисленной поверхностью .Подусадочная рыхлота – одна или несколько темных полос с грубослоистой структурой, часто сопровождающихся порами, шлаковыми включениями.

Слайд 48

Расслоение – широкие полосы с заглаженной,

кристаллической, светлой структурой

в осевой, реже в краевой зоне заготовки.Межкристаллитные прослойки – обнаруживаются в сравнительно мало деформированном металле в виде неоднородного строения излома трех видов.

Сколы – участки различной формы и размеров, расположены чаще в краевой зоне заготовок, прокатанных из стали конструкционных марок.

Слоистые изломы – в виде более закономерно чередующихся полос с мелкозернистой и обычной для данной марки стали структурой.

Слайд 49Обезуглероженный и науглероженный слой –

в изломе прутков поперек волокна отличается величиной зерна и оттенком структуры.

Расщепления, вырывы, ложные расслоения – в виде узких щелей, выступов и углублений в изломе прутков поперек, а иногда и вдоль волокна.

Нафталинистый и камневидный изломы - результат сильного перегрева металла перед деформацией или при термической обработке.

Слайд 50Черный излом – сплошной или в виде

отдельных участков излом с темно-серой или черной окраской. Встречается в высокоуглеродистых инструментальных марках стали.

Неоднородность макроструктуры (титановая, циркониевая) – локальный повышенный растрав металла в виде точек, скобок, пятен в местах скопления неметаллических включений этих элементов .

Корочки (экзогенные включения) у края или по сечению заготовки – участки различной травимости, разные по форме и величине.

Слайд 51Свищи (газовые пузыри, раковины) – отдельные крупные и мелкие пустоты,

поры овальной, круглой или вытянутой

формы. Образуются при кристаллизации металла, перенасыщенного газами, в том числе при нарушении условий разливки.Белые пятна – инородные, расположенные группами, металлические включения с характерной резкой структурной неоднородностью.

Флокены – тонкие извилистые трещины длиной от 1 до 30 мм и более.

Слайд 52Инородные металлические и шлаковые

включения – случайно попавшие в слитки кусочки различного рода нерастворившихся ферросплавов, частиц окисленного металла, шлака, сосулек, дужек, огнеупоров.

Черновины (трещины, надрывы) – в виде рыхлой, сильно травящейся внутренней зоны или отдельных темных пятен, часто сопровождаются одной или двумя трещинами – разрывами, параллельными граням слитка .

Слайд 53Скворечники – пустоты, дыры, различной

величины и формы, чаще одиночные по длине раската слитка . Образуются путем раскрытия и неполного заваривания внутренних термических трещин.

Внутренние разрывы – многочисленные поперечные надрывы, расположенные цепочкой вдоль оси заготовки.

Краевые дефекты – участки повышенной травимости металла, сопровождающиеся загрязненностью неметаллическими включениями.

Слайд 54Ковочные трещины – внутри осевой зоны.

Могут быть в

виде креста, одной трещины по диагонали, двух или более трещин, направленных от оси заготовки в стороны.Краевой отслой (двойной налив) – отслаивающаяся полоска металла по всему контуру заготовки или ее части .

Светлое кольцо или квадрат – обнаруживается в осевой зоне или в пределах половины радиуса заготовки.

Слайд 55

Трещины – образуются при подготовке образцов из-за нарушений условий

Шлифовочные трещины – сетка трещин или отдельные тонкие трещины различного

направления и длины.Травильные трещины – повышенный локальный растрав в виде прерывистых трещин.

Шлифовочно-травильные трещины – локальный растрав металла, имеющего трещины после шлифования .

Угловые трещины – в виде одной и более узких полосок расположены в угловых зонах заготовки или несколько смещены на одну из граней.

Местная грубая неоднородность (электропробой) – сопровождается газовыми пузырями, свищами или искажением формы других дефектов.

Слайд 56Методика контроля качества поковок

Задачи:

организованно воздействовать на качество поковок в процессе

их изготовления;

не допускать проникновения брака (или дефекта) на дальнейшие

операции в механические цехи или на сборку машин; систематически совместно с техническими службами цехов проводить мероприятия по улучшению качества и увеличению срока службы изделий из поковок.

Слайд 57Проектирование технологического процесса горячей обработки давлением

выбор способов и средств

подготовки поверхности металла

и разделения его на заготовки

выбор способов и

средств их нагреваопределение состава и последовательности операций ковки (штамповки)

определение параметров исходной заготовки

определение необходимого усилия (необходимой массы падающих частей) и выбор оборудования

Слайд 58 проектирование вспомогательных операций (обрезка облоя, пробивка перемычек, правка, калибровка, очистка

поковок);

определение вида и режима термообработки

поковок; оформление рабочей документации на

технологический процесс.Слайд 59В кузнечных цехах применяют три вида технического контроля

контроль исходного

металла

межоперационный контроль заготовок

окончательный контроль поковок.

Слайд 60Методы контроля механической прочности поковок

Методы определения химического состава стали.

Организационные меры

по обеспечению изготовления поковок из стали заданных марок.

Методы определения внутренних

дефектов и загрязненности металла.Методы контроля качества термообработки поковок.

Методы контроля по выявлению внешних дефектов.

Слайд 61Методы определения химического состава стали

Химический анализ в лаборатории

Искровой и спектральный

анализы металлов

Метод вихревых токов

Определение марок стали термоэлектрическим методом

Слайд 62Методы определения внутренних дефектов

и загрязненности металла

Ультразвуковой контроль

основан на способности ультразвуковых колебаний отражаться от дефекта, находящегося внутри

металла, и преобразовываться в электрические импульсы.Рентгеновский метод основан на способности рентгеновского излучения проникать через металл и поглощаться им в различной степени в зависимости от плотности.

Слайд 63Методы контроля качества термообработки поковок

контроль выполнения режимов термообработки;

контроль качества

поковок после термообработки.

Слайд 64Методы контроля по выявлению внешних дефектов

визуальный метод контроля;

обдувка песком;

очистка в

галтовочных барабанах;

магнитная дефектоскопия;

люминесцентный метод.

Слайд 65Принципы контроля геометрических элементов

поковок

правило базы при измерениях поковок

щуп предельный

индикатор

круглый

индикатор секторный

глубиномер предельный

рычажную передачу на глубиномер или индикатор

электроконтактные измерительные

устройстваСлайд 66Виды и классификация брака штампованных поковок

брак от исходного материала;

брак

при резке заготовок;

брак при нагреве;

брак при штамповке;

брак

при термической обработке; брак при очистке окалины;

брак, выявляемый после механической обработки.

Слайд 67Виды дефектов поковок

брак, возникающий от исходного материала;

брак, возникающий при резке

заготовок;

брак, возникающий при нагреве заготовок;

брак, возникающий при штамповке;

брак, возникающий при

термообработке;брак, возникающий при очистке поковок от окалины.

Слайд 68Брак, возникающий от исходного материала

Риски, волосовины, закаты, плены, расслоения, инородные

включения, флокены, несоответствующая марка стали

Слайд 69Брак, возникающий при резке заготовок

косой срез; заусенцы и искривление конца;

грубый срез; торцовые трещины; несоответствие заготовок по длине или массе.

Схематическое

изображение основных видов брака при резке заготовок

Слайд 70Брак, возникающий при нагреве заготовок

окалина

недогрев

перегрев

пережог

обезуглероженная поверхность

Слайд 71Вмятины

Вмятины; забоины; лом-бой; незаполнение фигуры; недоштамповка; перекос; зажим; заусенец;

кривизна; ослабление размера; отклонение по длине

Схема недоштамповки изделий

Слайд 72Брак, возникающий при термообработке

недостаточная твердость

повышенная твердость

пестрота твердости

вязкость

закалочные трещины

Слайд 73Брак, возникающий при очистке поковок от окалины

окалина; перетравленность; забоины при

очистке; неполная очистка.

Брак поковок, выявляемый после механической обработки

Чернота;

вмятины; тонкая стенка.Слайд 74Исправление дефектных поковок

заточка наждачным кругом или вырубка зубилом;

перештамповка или заварка;

предварительная

обдирка;

повторный нагрев;

заточка базовых мест;

правкой в холодном состоянии в штампе;

нормализация;

повторная термообработка;

Слайд 75Контроль качества сварных соединений

Целью контроля качества является -проверка наличия возможных

дефектов сварных швов, соединений и конструкции в целом.

Качество продукции согласно

ГОСТ 15467 есть совокупность свойств продукции, обусловливающих ее пригодность удовлетворять определенные потребности в соответствии с ее назначением.

Показатели качества сварных соединений определяются той или иной совокупностью следующих свойств: прочностью, надежностью, отсутствием дефектов, структурой металла шва и около шовной зоны, коррозионной стойкостью, числом и характером исправлений и т. п.

Слайд 76

Управление качеством сварки

должно предусматривать контроль

всех факторов, от которых зависит

качество

продукции.

На качество получаемых при сварке

соединений оказывают влияние

многие факторы, которые подразде-ляют на технологические и

конструктивно-эксплуатационные

(конструктивные ) (рис ).

Слайд 77Рациональная схема контроля качества в сварочном производстве (рис. ) отражает

следующие этапы контроля:

Слайд 78

1. Контроль документации на стадии проекта – выбор конструкции и

технологии сборки-сварки; выбор основного металла, обоснование норм допустимых дефектов и

плана контроля; выбор метода контроля и обеспечение дефектоскопичности конструкций и т. п.2. Контроль технологической подготовки производства – проверка условий и качества заготовки и сборки, проверка подготовки и хранения исходных материалов, проверка паспортизации и квалификации сварщиков и т. п.

3. Контроль готовой продукции – рациональное использование существующих методов и средств контроля.

4. Проверка качества контрольных операций – проверка соблюдения режимов и чувствительности дефектоскопии, контроль дефектоскопических материалов, квалификации и состояния операторов и т. п.

Слайд 79Классификация видов технического контроля по отдельным признакам

по стадиям технологического

процесса контроль разделяют на:

входной (предварительный);

операционный (текущий);

окончательный (готовой продукции).

по объему контролируемой продукции:

сплошной;

выборочный.

по месту проведения контроля:

стационарный;

подвижный (скользящий).

Слайд 80по характеру контроля:

инспекционный;

летучий.

по цели контроля:

приемочный;

статистический.

по возможности

использования проконтролированной продукции:

разрушающий;

неразрушающий.

по средствам контроля и получения информации:

визуальный; инструментальный.

Слайд 82Типы и виды дефектов сварных соединений

При оценке качества

продукции по ее дефектности необходимо нормировать характеристики допустимых дефектов. Эти

характеристики классифицируют на абсолютные, относительные и статистические.К абсолютным характеристикам относят линейные размеры дефектов (длина, высота, глубина), их количество в сварном шве и расстояние между ними (для единичных дефектов).

Относительные характеристики дефектности используют для сравнительной оценки различных технологических решений, например, при выборе метода и режимов обработки, отношение линейных размеров дефектов, или суммарную их длину, или число дефектов, к единичной длине или толщине сварного шва, площадь дефектного участка, отнесенная к площади поперечного сечения шва для компактно расположенных дефектов.

К статистическим показателям дефектности относят, например, суммарную длину дефектов по длине шва, отнесенную к общему числу дефектов. Статистические показатели используют при анализе большого числа сварных соединений (100–1000) в крупносерийном и массовом производстве.

Слайд 83 Дефекты сварки плавлением классифицируют по месту

расположения на поверхностные, внутренние и сквозные.

Поверхностные дефекты:

Непровары (в корне шва,

между отдельными слоями по кромке с основным металлом) – дефект в виде местного несплавления вследствие неполного расплавления

свариваемых кромок или поверхностей ранее

выполненных валиков. Исправление – подварка с удалением корневой части.

Кратеры – дефект в виде воронкообразного углубления, образовавшегося в результате внезапного прекращения сварки или быстрого отключения сварочного тока. Исправление – удаление дефектного участка и заварка.

Слайд 84Наплывы на сварном соединении – дефект в виде натекания

жидкого металла на поверхность основного или ранее

выполненного валика и несплавление с ним. Исправление – зашлифовка.

Подрезы зоны сплавления (односторонний, двухсторонний) –дефект в виде протяженного углубления вдоль линии сплавления основного металла и шва.

Исправление – заглаживание дугой при неглубоких

подрезах и подварка при глубоких подрезах.

Неплавное сопряжение сварного шва – дефект в виде резкого перехода поверхности сварного шва к основному металлу. Исправление – зашлифовка или прокатка роликами.

Слайд 85Вогнутость корня шва – дефект в виде углубления на обратной

поверхности сварного одностороннего шва. Исправление – подварка.

Занижение шва – дефект

в виде провисания сварного шва. Исправление – подварка с использованием присадочной проволоки.Смещение сваренных кромок – дефект в виде несовпадения

сваренных кромок по высоте из-за некачественной сборки сварного

соединения. Исправление – подварка.

Брызги металла – дефект в виде затвердевших капель жидкости

металла на поверхности сварного соединения. Исправление-вырубка.

Поверхностное окисление сварного соединения – дефект

в виде окисной пленки с различными цветами побежалости на по- верхности сварного соединения. Исправление – зачистка поверхности.

Слайд 86Внутренние дефекты:

Поры сварного шва (одиночные, рассеянные, скопления, цепочка) – дефект

сварного шва в

виде полости округлой или

продолговатой формы,заполненной газом . Исправление –

единичные поры оставляют, во всех остальных

случаях подварка.

Включения (шлаковые, оксидные, вольфрамовые, нитридные) – дефект в виде неметаллических частиц или инородного металла в металле шва). Исправление – подварка

с разделкой.

Свищ сварного шва – дефект в виде несквозного углубления в сварном шве, образовавшийся из-за некачественного основного металла или нарушения защиты сварочной

ванны.

Исправление – подварка с разделкой.

Слайд 87Сквозные дефекты

Прожоги (одиночные, протяженные, дискретные) – дефект в виде сквозного

отверстия, образовавшийся в результате

вытекания сварочной ванны.

Трещины (поверхностные, внутренние,

сквозные, продольные, поперечные, разветвленные) – дефект в виде разрыва в сварном шве по линии сплавления или воколошовной зоне.

Исправление – подварка с

предварительной разделкой или засверловкой концов трещины.

Слайд 88Выбор методов контроля качества сварки

По воздействию на материал или изделие

методы испытаний контроля качества сварных соединений и изделий группируют по

двум классам:Методы разрушающего контроля(РК)

Методы неразрушающего контроля(НРК)

Слайд 89

Дефектоскопия- физические методы контроля дефектов.

Все неразрушающие физические методы дефектоскопии

делят на две группы по термодинамическому признаку:

Методы, связанные с использованием

передачи энергии;Методы, использующие движение вещества.

Слайд 90Методы НРК подразделяют на 10 основных видов:

акустический; капилярный; магнитный;

оптический; радиационный; радиоволновой; тепловой; течеисканием; электрический; электромагнитный (вихревыми токами).

Слайд 91Все существующие виды НРК согласно стандарту классифицируют по следующим признакам:

по

характеру взаимодействия физических полей или веществ с контролируемым объектом;

по первичным

информативным параметрам;по способам индикации первичной информации;

по способам представления окончательной информации.

Слайд 92Разрушающие методы контроля

Преимущества:

Испытания непосредственно направлены на измерение прочности или эксплуатационной

надежности; они имитируют одно или несколько предельных состояний. Корреляция между

измерениями и эксплуатационными свойствами материалов обычно тесная и не вызывает разногласий.Измеряют разрушающие нагрузки или сроки службы до разрушения (отказа).

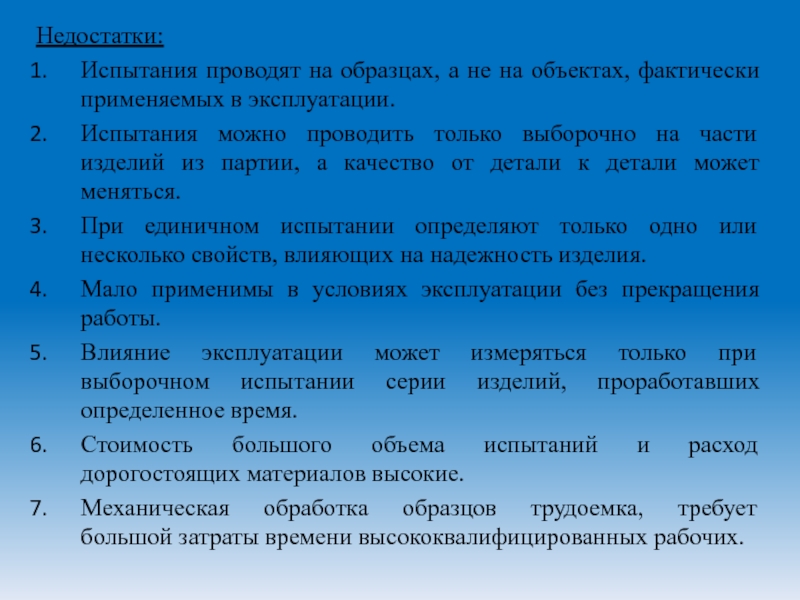

Слайд 93Недостатки:

Испытания проводят на образцах, а не на объектах, фактически применяемых

в эксплуатации.

Испытания можно проводить только выборочно на части изделий из

партии, а качество от детали к детали может меняться.При единичном испытании определяют только одно или несколько свойств, влияющих на надежность изделия.

Мало применимы в условиях эксплуатации без прекращения работы.

Влияние эксплуатации может измеряться только при выборочном испытании серии изделий, проработавших определенное время.

Стоимость большого объема испытаний и расход дорогостоящих материалов высокие.

Механическая обработка образцов трудоемка, требует большой затраты времени высококвалифицированных рабочих.

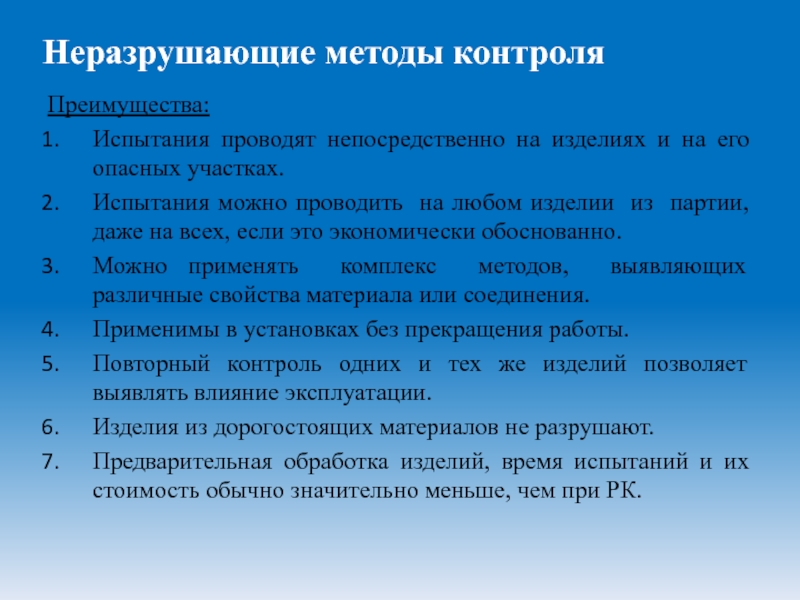

Слайд 94Неразрушающие методы контроля

Преимущества:

Испытания проводят непосредственно на изделиях и на его

опасных участках.

Испытания можно проводить на любом изделии из партии,

даже на всех, если это экономически обоснованно.Можно применять комплекс методов, выявляющих различные свойства материала или соединения.

Применимы в установках без прекращения работы.

Повторный контроль одних и тех же изделий позволяет выявлять влияние эксплуатации.

Изделия из дорогостоящих материалов не разрушают.

Предварительная обработка изделий, время испытаний и их стоимость обычно значительно меньше, чем при РК.

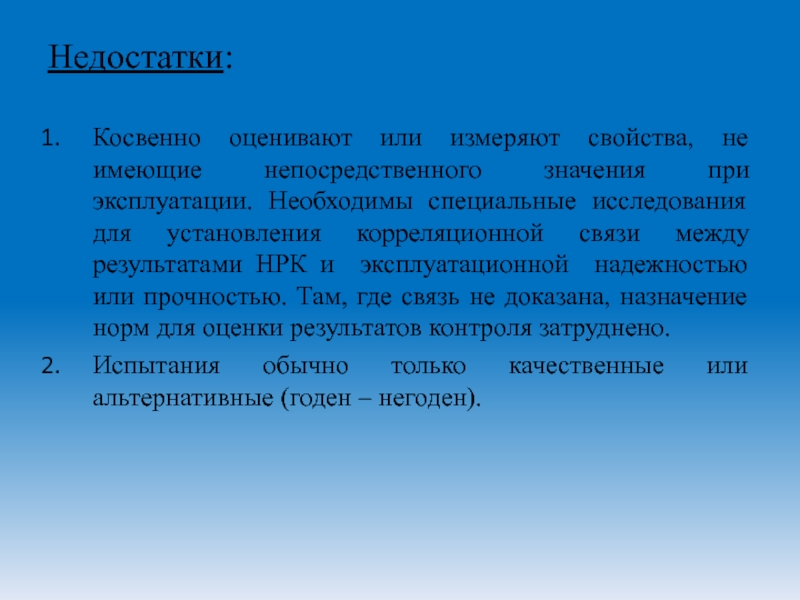

Слайд 95Недостатки:

Косвенно оценивают или измеряют свойства, не имеющие непосредственного значения при

эксплуатации. Необходимы специальные исследования для установления корреляционной связи между результатами

НРК и эксплуатационной надежностью или прочностью. Там, где связь не доказана, назначение норм для оценки результатов контроля затруднено.Испытания обычно только качественные или альтернативные (годен – негоден).

Слайд 96Контроль основных факторов, влияющих на качество сварки. Внешний осмотр соединений

Контроль

основных материалов:

Материал проверяют на наличие сертификата, заводской маркировки и товарного

знака изготовителя.После контроля сертификата металл подвергают внешнему осмотру с целью выявления поверхностных дефектов, искажения формы и др.

В случае отсутствия дефектов металл сортируют по типоразмерам и маркируют.

Слайд 97

Основной материал принимают партиями, и, если он не соответствует требованиям

технической документации, то составляется акт-рекламация (претензия) предприятию-изготовителю материала.

Проверенный металл подвергают

пробной сварке, после которой проводят механические или технологические испытания, анализ химического состава и металлографический анализ сварного шва.Слайд 98Контроль качества сварочных материалов

К Сварочным материалам относят: электроды, присадочную проволоку,

флюс и защитные газы.

На принятые сварочные материалы работниками ОТК составляется

приемочный акт. На некачественные материалы составляется рекламационный акт, направляемый изготовителю.Слайд 99Существует несколько видов контроля оборудования:

Предупредительный контроль оборудования и качества исходных

материалов;

Приемочный контроль;

Активный контроль;

Автоматизированный контроль с обратной связью

Слайд 100Контроль технологии изготовления сварных изделий включает:

Контроль за подготовкой заготовок;

Контроль за

исправностью сварочных приспособлений;

Контроль за сборкой узлов под сварку;

Контроль за состоянием

сварочных материалов;Контроль за пригодностью сварочного оборудования

Контроль за соблюдением установленных режимов при сварке.

Слайд 101Контроль квалификации операторов

Квалификацию операторов необходимо проверять на всех этапах технологического

процесса (заготовки, сборки, сварки, контроля). Для этого следует вести периодическую

аттестацию и паспортизацию сварщиков, дефектоскопистов и сборщиков.Слайд 102Внешним осмотром проверяют:

Качество подготовки и сборки заготовок под сварку;

Качество выполнения

швов в процессе сварки;

Качество готовых сварных швов.

Тщательный внешний осмотр, обычно

весьма простая операция, служит высокоэффективным средством предупреждения и обнаружения дефектов.Слайд 103

Ремонт некачественных сварных соединений

и контроль подварок:

1. Оформление записи в технологическом паспорте

на изделие в графе «Ведомость замечаний» о необходимости доработки сварных

соединений2. Разметка дефектного участка на изделии.

Слайд 1043. Разделка (выборка) дефектного участка.

механические (вырубание пневмозубилом, высверливание, вышлифовка, выфрезеровка);

термические (воздушно-дуговая,

плазменно-дуговая, строжка). Под строжкой понимают поверхностное снятие металла.

4. Обработка поверхности

разделки шабером или шарошкой. Слайд 1055. Заварка дефектного участка. После заварки зачищаются неровности поверхности с

сохранением усиления шва.

6. Повторный контроль сварного соединения неразрушающими методами.

Слайд 106 В зависимости от степени ответственности сварных соединений

допускается 2- или 3-кратная подварка дефектного участка. При этом контролируется

длина подварки и суммарная длина всех подварок на ремонтируемом изделии.Дефектные участки со сквозными трещинами не выбирают, а засверливают по концам, отступая от края трещины на 10–15 мм.

Непровары в корне шва выбирают, выполняя разделку с обратной стороны сварного шва.

Слайд 107Методы контроля качества сварных соединений

Испытания проводятся на различных стадиях жизненного

цикла продукции и включают:

- исследовательские испытания (стадия проектирования);

- доводочные и приемные испытания

(стадия внедрения);- испытания при входном контроле, операционном контроле, типовые испытания;

- приемно-сдаточные послеремонтные испытания (стадия эксплуатации).

Слайд 108

В сварочном производстве все виды испытаний классифицируются

на две группы: разрушающие и неразрушающие. Это обусловлено большим разнообразием

используемых материалов и их свойств, конструктивными особенностями и технологией производства, особенностями эксплуатации и ремонта изделий. Поэтому предусматривается комплекс испытаний, взаимодополняющих друг друга.Слайд 109Разрушающие методы контроля качества сварных соединений

- на статические, при

которых усилие плавно возрастает или длительное время остается постоянным;

-

на динамические, при которых усилие возрастает практически мгновенно и действует непродолжительно;на усталостные, при которых нагрузка многократно (от десятков и миллионов циклов) изменяется по величине и знаку.

- металла различных участков сварного соединения и наплавленного металла на статическое (кратковременное) растяжение;

- металла различных участков сварного соединения и наплавленного металла на ударный изгиб (на надрезанных образцах);

- металла различных участков сварного соединения на стойкость против механического старения;

- твердости различных участков сварного соединения и наплавленного металла;

Слайд 110Отбор образцов.

Образцы для испытаний отбирают из проб, вырезанных

непосредственно из контролируемой конструкции, или из контрольных соединений, специально сваренных

для проведения испытаний.Если форма сварного соединения исключает возможность изготовления образцов данного типа (детали сложной конфигурации, трубы и др.), то образцы могут быть отобраны от специально сваренных плоских контрольных соединений.

Слайд 112

Для контрольных соединений, выполняемых дуговой, электрошлаковой и газовой

сваркой из плоских элементов, ширина каждой свариваемой пластины, если нет

иных указаний в стандартах или другой технической документации, должна быть не менее приведенных в таблице размеров.Слайд 113 Ширина контрольного соединения, выполненного из круглого или фасонного

проката, должна быть не менее двух диаметров или ширин элементов.

Длина свариваемых кромок пластин определяется размерами и количеством подлежащих изготовлению образцов с учетом повторных испытаний, припусков на ширину реза и последующую обработку и с добавлением длины неиспользуемых участков шва. При кислородной вырезке проб их размеры определяют с учетом припуска на последующую механическую обработку, обеспечивающую отсутствие металла, подвергшегося термическому влиянию при резке в рабочей части образцов.

Вырезку заготовок для образцов из проб и контрольных соединений рекомендуется выполнять на металлорежущих станках. Допускается вырезать заготовки на ножницах, штампах, кислородной, плазменной, анодно-механической и другими методами резки.

Слайд 114 Припуск на величину заготовки, при котором обеспечивается отсутствие

в рабочей части образца металла с измененными в результате резки

свойствами, назначают в зависимости от метода резки.При изготовлении образцов необходимо принимать меры, исключающие возможность изменения свойств металла в результате нагрева или наклепа, возникающих при механической обработке.

На пробах, контрольных соединениях и заготовках из листового проката и труб следует указывать направление прокатки основного металла по отношению к шву.

Слайд 115 Правка контрольного соединения или пробы, отбираемой от контролируемой

конструкции, не допускается. Разрешается править готовые образцы вне их рабочей

части.Термическую обработку, если она оговорена НТД, проводят до чистовой обработки образцов. Термической обработке могут подвергаться пробы, контрольные соединения или вырезанные из них заготовки для образцов. В случае нормализации или закалки термическая обработка заготовок для образцов не допускается.

Термическую обработку контрольных соединений или заготовок для образцов предпочтительно совмещать с термической обработкой контролируемого изделия.

Клеймение проб, контрольных соединений заготовок и готовых образцов можно производить любым способом так, чтобы клеймо располагалось вне рабочей части образца и сохранялось на нем после испытания.

Слайд 116Условия проведения испытаний.

Выбор видов испытаний и применения метода

предусмотрен в стандартах и технических условиях на продукцию, устанавливающих механические

требования на нее.Образцы, имеющие отступления от чертежных размеров по шероховатости обработки, а также механические повреждения в рабочей части, к испытаниям не допускаются и заменяются таким же числом новых образцов, изготовленных из той же пробы или контрольного соединения.

Слайд 117

Методика определения размеров образцов, требования, предъявляемые к оборудованию

для испытаний, условия проведения испытаний, подсчет и оценка результатов должны

соответствовать ГОСТ 6996, а также:- при испытании на статическое растяжение при нормальной температуре – ГОСТ 1497, при пониженных температурах – ГОСТ 11150, при повышенных температурах – ГОСТ 9651;

- при измерении твердости – ГОСТ 9013 и ГОСТ 9012.

Слайд 118Особенности статических испытаний

1. Испытание металла различных участков сварного соединения и

наплавленного металла на статическое (кратковременное) растяжение.

2. Испытание сварного соединения на статическое

растяжение.3. Испытание сварного соединения на статический изгиб.

Испытания проводят для стыковых сварных соединений. При испытании определяют способность данного соединения принимать заданный по размеру и форме изгиб. Эта способность характеризуется углом изгиба α (Рис. а) и величиной b (Рис. б) при образовании первой трещины в растянутой зоне образца.

Рис. а

Рис. б

Слайд 119 При испытании образца с продольным швом шов располагают

в диаметральной плоскости, перпендикулярной действию сжимающей нагрузки (рис. г), а

при испытании образца с кольцевым швом последний располагают по оси приложения сжимающей нагрузки (рис. д). Если в образце, предназначенном для испытания кольцевого шва, есть продольный шов, он должен располагаться вне растянутой зоны.Рис. г

Рис. д

Слайд 1204. Измерение твердости металла различных участков сварного соединения и наплавленного металла.

Твердость металла, шва, металла наплавки, наплавленного металла, металла

околошовной зоны и основного металла измеряют с помощью приборов Виккерса, Роквелла и Бринелля на образцах, вырезанных таким образом, чтобы были охвачены все участки сварного соединения.Слайд 121 Для проведения испытаний разрезают сварной шов, поверхность сечений

шлифуют. Чтобы выявить различные зоны – основной материал, зону термического

влияния, переходную зону и наплавленный металл, поверхность сечения травят.Отпечатки измерения твердости в количестве от 15 до 30 (в зависимости от величины изучаемого сечения) следует размещать так, чтобы охватить все эти зоны (рис. е).

Рис. е

Слайд 122Особенности динамических испытаний

1. Испытание на ударный изгиб.

2. Испытание металла различных

участков сварного соединения на стойкость против механического старения.

3. Испытание сварного соединения

на ударный разрыв.Слайд 124Металлография и химический анализ

Макроструктуру изучают на шлифах и изломах

сварного шва при увеличении до 20 раз.

Микроструктуру исследуют на полированных

и травленых реактивами шлифах при увеличении в 50–2000 раз.Микротвердость определяют на микрошлифах с помощью прибора ПМТ.

Химический анализ проводят для контроля состава основного металла, металла и сварочных материалов.

Слайд 125Неразрушающие методы контроля качества сварных соединений

Гидравлические испытания

Пневматические испытания

Схема

испытаний на плотность сварных швов воздухом

Слайд 126Испытания вакуумным способом

Испытание керосином

Испытание аммиаком

Испытание с помощью

течеискателей

Радиационная дефектоскопия

Схема просвечивания рентгеновскими лучами:

1 – рентгеновская трубка; 2 –

контролируемый шов;

3 – кассета с фотопленкойСлайд 127Просвечивание гамма-лучами

Схема просвечивания сварного шва:

1 – контейнер; 2

– ампула; 3 – контролируемый шов; 4 – кассета с

пленкойСхема устройства ампулы с радиоактивным веществом:

1 – радиоактивное вещество; 2 – стеклянная ампула;

3 – вата; 4 – латунная или алюминиевая оболочка;

5 – крышка; 6 – свинцовый футляр