Разделы презентаций

- Разное

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

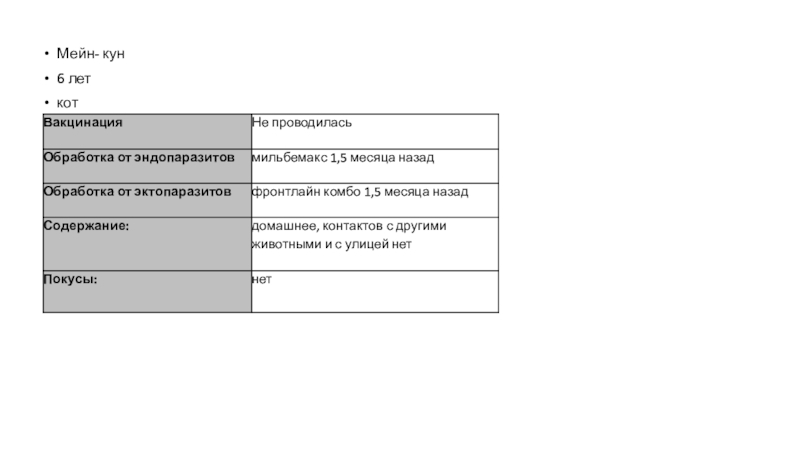

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Обработка металлов давлением – технологический процесс получения заготовок

Содержание

- 1. Обработка металлов давлением – технологический процесс получения заготовок

- 2. Особенностью прокатного производства является то, что для выпуска каждого вида проката используется своя конструкция прокатного стана.

- 3. Продукция прокатного производства делится на 5 классов:Заготовки

- 4. Блюмы – заготовки для производства сортового проката.

- 5. Слябы – заготовки для производства листового проката.

- 6. Собственно заготовки – прокат квадратного поперечного сечения

- 7. Трубные заготовки – для производства бесшовных труб на трубопрокатных агрегатах. Имеют круглое поперечное сечение диаметром 70÷220мм.

- 8. в свою очередь горячекатаный листовой прокат делится

- 9. По первому признаку различают:простые профили общего назначения

- 10. Бесшовные трубы диаметром 30÷665 мм изготавливаются на

- 11. 5. специальный прокат– заготовки для машиностроения («детали»),

- 12. Фильм

- 13. Когда слитки поступают на обжимной станок из

- 14. После колодцев слитки по челночному пути на

- 15. Затем сталь проходит выборочную либо сплошную зачистку

- 16. Американец Холлей в начале 1870-х годов впервые

- 17. Слайд 17

- 18. В Советском Союзе первый обжимной стан появился

- 19. Скачать презентанцию

Слайды и текст этой презентации

Слайд 2Особенностью прокатного производства является то, что для выпуска каждого вида

проката используется своя конструкция прокатного стана.

Слайд 3Продукция прокатного производства делится на 5 классов:

Заготовки – для последующего

переката в готовую продукцию.

Листовой прокат – листы и полосы. Подразделяется

на горяче- и холоднокатаный.Сортовой прокат (сорт).

Трубы.

Специальный прокат.

Слайд 4Блюмы – заготовки для производства сортового проката. Блюмы имеют поперечное

сечение, близкое к квадратному и длину, намного большую, чем ширина

и высота их.Размеры блюмов: от 150х150мм до 450х450мм; длина - 4÷8м, масса – до 12т. Блюмы прокатываются из слитков массой до 40т.

1. Заготовки – для последующего переката в готовую продукцию. К ним относятся:

Слайд 5Слябы – заготовки для производства листового проката. Имеют поперечное сечение,

близкое к прямоугольному и высоту, намного меньшую, чем два других

размера.Размеры слябов: толщина 100÷350мм, ширина 600÷1600мм и длина до 2500мм - для производства толстых листов; для производства широких полос – шириной 900÷2300мм и длиной до 15м. Масса слябов первого типа – до 10т, второго – до 45т. Как и блюмы, прокатываются из слитков.

Слайд 6Собственно заготовки – прокат квадратного поперечного сечения для производства среднего,

мелкого сорта и проволоки.

Ориентировочные размеры заготовок: от50х50мм до 170х170мм. Встречаются

и плоские заготовки сечением 100÷280х80÷100мм.Слайд 7Трубные заготовки – для производства бесшовных труб на трубопрокатных агрегатах.

Имеют круглое поперечное сечение диаметром 70÷220мм.

Слайд 8в свою очередь горячекатаный листовой прокат делится на:

толстые листы –

толщиной от 4мм и выше, шириной 1000÷5000мм и длиной свыше

50м. поставляются заказчикам в пачках.тонкие листы и полосы – толщиной от 1 до 4мм, шириной до 2300мм. тонкие листы поставляются в пачках, а полосы – в рулонах массой до 45т.

холоднокатаный прокат делится на:

листы и полосы толщиной 0,2÷4мм, шириной до 2300мм;

жесть – листовой прокат с плакирующим покрытием оловом, алюминием, свинцом и т.д. имеет толщину 0,07÷0,5мм и ширину до 1300мм;

фольга – прокат из цветных металлов толщиной от 1,5мкм и шириной до 1000мм. используется в основном в электротехнической промышленности.

2. Листовой прокат – листы и полосы. подразделяется на горяче- и холоднокатаный.

Слайд 9По первому признаку различают:

простые профили общего назначения – круг, квадрат,

шестигранник, полоса и т.д.

фланцевые (фасонные) профили общего назначения – балки,

рельсы, швеллеры, уголки равнобокие и неравнобокие, тавровый профиль и т.д.эти профили изготавливаются по государственным и международным стандартам.

специальные профили, изготавливаемые по отраслевым стандартам – зетовый профиль, шахтная стойка и т.д.

по второму признаку сорт делится на:

крупный – квадратные и круглые профили 80÷300мм, швеллеры до №40, уголки от 100х100 до 250х250мм, рельсы до 70 кг/п.м.

средний – квадратные и круглые профили 30÷120мм, швеллеры до №18, уголки от 40х40 до 120х120мм.

мелкий – квадратные и круглые профили 10÷40мм, швеллеры до №7, уголки от 20х20 до 50х50мм.

катанку (катаную проволоку) – диаметром 5÷9мм.

3. Сортовой прокат (сорт) – классифицируется по двум признакам: форме поперечного сечения и размерам сечения.

Слайд 10Бесшовные трубы диаметром 30÷665 мм изготавливаются на специальных трубопрокатных агрегатах.

Сварные трубы бывают прямошовными – большого диаметра (до 1,5м) для

магистральных нефте- и газопроводов и малого диаметра (до 4") – водогазопроводные для коммунальных служб. Выпускаются также тонкостенные спиральношовные трубы диаметром до 1000мм, в основном для орошаемого земледелия.4. трубы – бесшовные и сварные.

Слайд 115. специальный прокат– заготовки для машиностроения («детали»), шары, гнутые профили,

сверла, ребристые трубы, железнодорожные колеса и т.д.

Слайд 13Когда слитки поступают на обжимной станок из сталеплавильного цеха (а

именно из его стрипперного участка), перед прокаткой их требуется обязательно

прогреть. Данная операция выполняется в специальных нагревательных камерах, именуемых металлургами колодцами. В такие колодцы заготовки подаются в вертикальном положении клещевым колодцевым краном.Необходимость именно вертикальной подачи обусловлена двумя факторами:

возможностью забирать слитки после прогрева все тем же краном (не нужно конструировать и вводить в процесс дополнительные машины и механизмы);

достигаемой равномерностью нагрева стали.

Первый этап прокатки стальных блюмов

Слайд 14После колодцев слитки по челночному пути на железнодорожном слитковозе доставляют

к приемному рольгангу. На него заготовки подаются горизонтально, а затем

следуют на весовой рольганг для установления его точной массы и (если требуется) для поворота слитка на 180 градусов.Далее выполняются следующие действия:

заготовка идет на рабочую клеть, где с ее широких граней убирают окалину и добиваются заданной толщины блюма;

производится кантовка (на 90 градусов) слитка;

начинается процесс прокатки на определенной скорости (не более 7,2 м/с) и температурном режиме (до 1250°).

За один проход в процессе прокатки обжимается от 40 до 120 миллиметров слитка. Для придания заготовке требуемых параметров обычно требуется от 11 до 19 проходов. Отметим, что прокатка может сопровождаться неоднократной кантовкой слитка при помощи специального манипулятора.

Слайд 15Затем сталь проходит выборочную либо сплошную зачистку со скоростью от

0,3 до 0,6 м/с на специальном агрегате. Зачищенный раскат направляется

на безупорную резку, где, во-первых, осуществляется обрезка его концов, во-вторых, выполняется резка слитка на блюмы с нужными геометрическими размерами. После этого на блюмы ставят клеймо, и они поступают к уборочным механизмам, откуда прокатная продукция попадает на стол для штабелирования.Слайд 16Американец Холлей в начале 1870-х годов впервые использовал станы с

тремя валками для обжатия заготовок. Впоследствии он улучшил свою прокатную

методику и запустил в работу трио-станы с высоким уровнем механизации. На них можно было прокатывать заготовки с относительно малым весом.А вот британец Рамсботом создал в 1880 году реверсивный стан с двумя валками, на котором была реализована схема вращения валков в переменных направлениях. На таком оборудовании можно было обрабатывать металлургические полуфабрикаты до 5–6 тонн. В 1902-м дуо-методика стала особенно востребованной за счет того, что Ильчнер создал реверсивный электропривод, который в разы повышал эффективность прокатных операций.

Несколько слов об истории создания обжимных станов