Разделы презентаций

- Разное

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Определение программы цеха

Содержание

- 1. Определение программы цеха

- 2. Производительность позиционного пресса Пчас

- 3. t = tскл + tвсп ,tскл -

- 4. Для прессов проходного типа формула

- 5. Годовая программа зависит от сменности работы оборудования:Пгод

- 6. Расчет потребности в пиломатериалахНаиболее простым и наглядным

- 7. Рассмотрим расчет пооперационных коэффициентов потерь на примере

- 8. Поперечно - продольно - поперечная схема раскроя

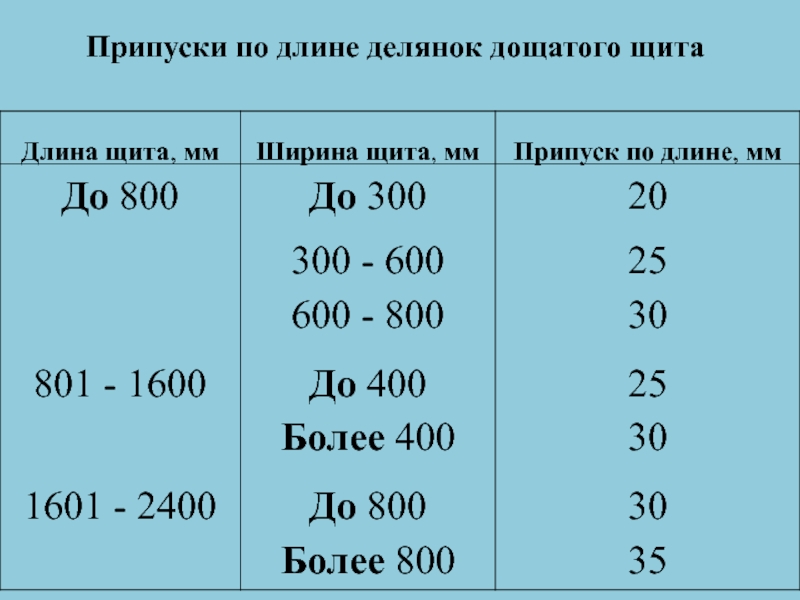

- 9. Припуски по длине делянок дощатого щита

- 10. Коэффициент выхода черновых заготовок из досок:где l

- 11. В среднем из доски выпиливается n заготовокК

- 12. абHB21 Схемы получения чистовых заготовок (делянок) из

- 13. Размеры делянок при известных размерах

- 14. При раздельных операциях продольного раскроя и фрезерования

- 15. При работе с толстыми досками (Н>40 мм)

- 16. 3) Отбраковка и торцовка реек (досок). Потери

- 17. Для хвойных обрезных досок можно считать, что

- 18. 4) Склеивание щитов. На данном участке не

- 19. 5)Послепрессовая обработка щитов. Щит,

- 20. Припуск по ширине может быть сведен к

- 21. 6) Коэффициент выхода нешлифованных обрезных

- 22. 7) Коэффициент выхода при обработке щита по

- 23. Перемножая все коэффициенты потерь, получим полезный выход

- 24. Для обрезных хвойных пиломатериалов эта величина колеблется

- 25. При известном расходном коэффициенте легко находится потребность

- 26. Расчет объёмов вторичного

- 27. Пооперационные потери древесины в производстве реечных щитов

- 28. Здесь Qi - объём отходов в плите,

- 29. Расчет потребности в оборудовании Потребность в оборудовании рассчитывается

- 30. Слайд 30

- 31. Производительность торцовочного станка на участке раскроя досок

- 32. Тц = 60 / N р

- 33. Производительность проходных станков (прирезных, продольно - фрезерных,

- 34. Коэффициенты использования рабочего (Кр) , машинного (Км) времени и скорости подачи (V) основного оборудования

- 35. Скорость подачи для конкретного станка выбирается с

- 36. Скачать презентанцию

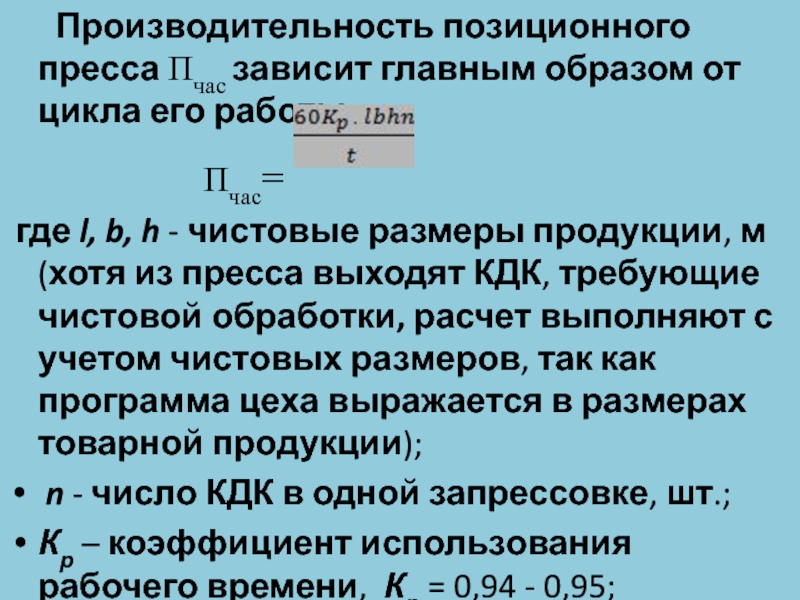

Производительность позиционного пресса Пчас зависит главным образом от цикла его работы: Пчас= где l, b, h - чистовые размеры

Слайды и текст этой презентации

Слайд 2 Производительность позиционного пресса Пчас зависит главным образом

от цикла его работы:

Пчас=где l, b, h - чистовые размеры продукции, м (хотя из пресса выходят КДК, требующие чистовой обработки, расчет выполняют с учетом чистовых размеров, так как программа цеха выражается в размерах товарной продукции);

n - число КДК в одной запрессовке, шт.;

Кр – коэффициент использования рабочего времени, Кр = 0,94 - 0,95;

t - время цикла одной запрессовки, мин

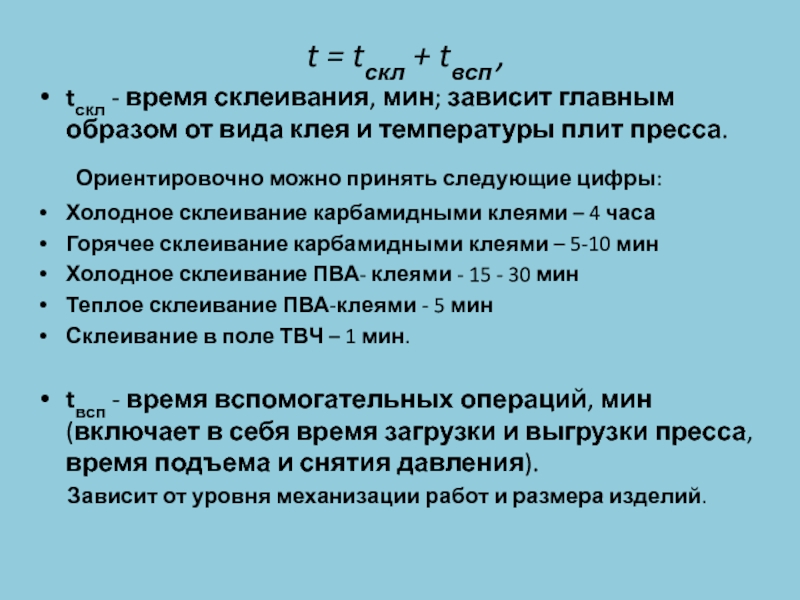

Слайд 3t = tскл + tвсп ,

tскл - время склеивания, мин;

зависит главным образом от вида клея и температуры плит пресса.

Ориентировочно можно принять следующие цифры:

Холодное склеивание карбамидными клеями – 4 часа

Горячее склеивание карбамидными клеями – 5-10 мин

Холодное склеивание ПВА- клеями - 15 - 30 мин

Теплое склеивание ПВА-клеями - 5 мин

Склеивание в поле ТВЧ – 1 мин.

tвсп - время вспомогательных операций, мин (включает в себя время загрузки и выгрузки пресса, время подъема и снятия давления).

Зависит от уровня механизации работ и размера изделий.

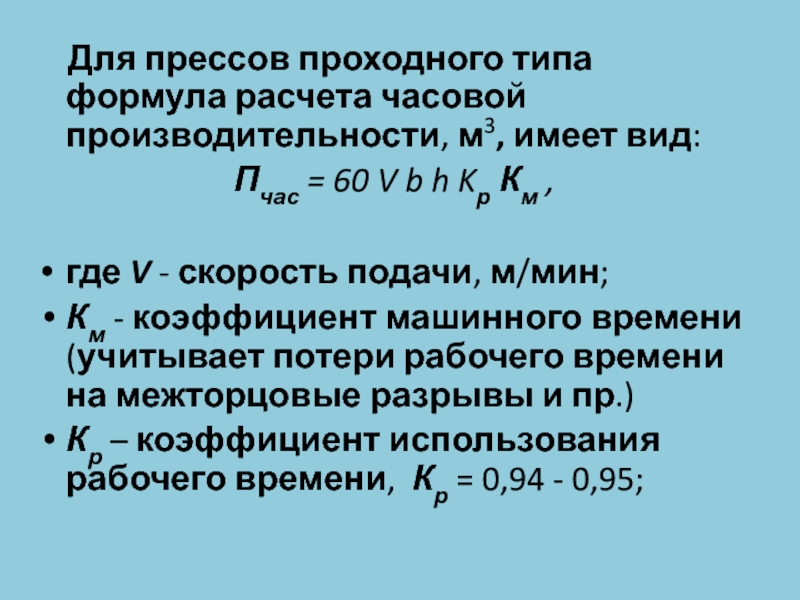

Слайд 4 Для прессов проходного типа формула расчета часовой производительности,

м3, имеет вид:

Пчас = 60 V b h Kр Км

,где V - скорость подачи, м/мин;

Км - коэффициент машинного времени (учитывает потери рабочего времени на межторцовые разрывы и пр.)

Кр – коэффициент использования рабочего времени, Кр = 0,94 - 0,95;

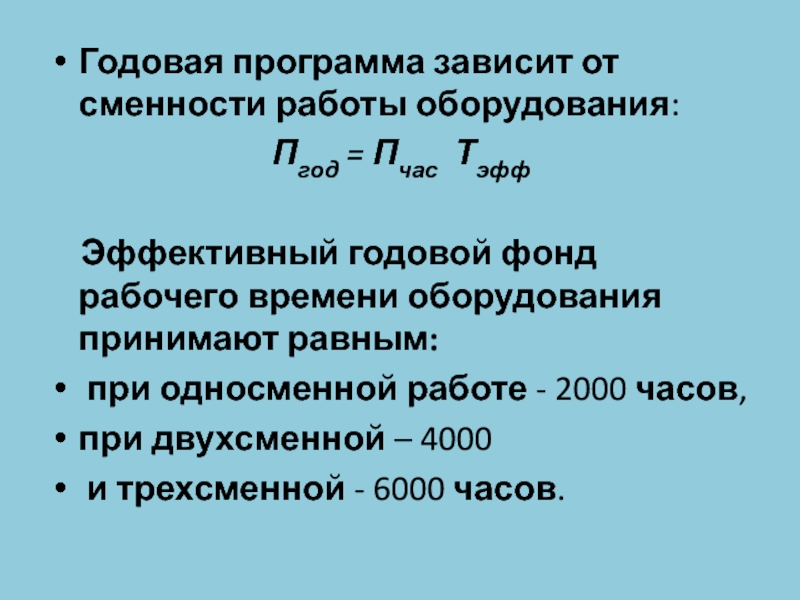

Слайд 5Годовая программа зависит от сменности работы оборудования:

Пгод = Пчас Тэфф

Эффективный годовой фонд рабочего времени оборудования принимают равным:

при

односменной работе - 2000 часов, при двухсменной – 4000

и трехсменной - 6000 часов.

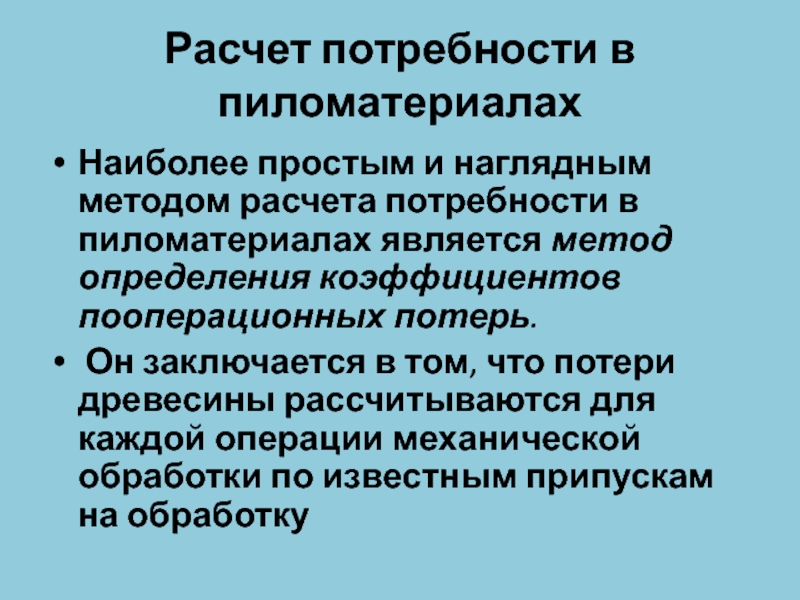

Слайд 6Расчет потребности в пиломатериалах

Наиболее простым и наглядным методом расчета потребности

в пиломатериалах является метод определения коэффициентов пооперационных потерь.

Он заключается

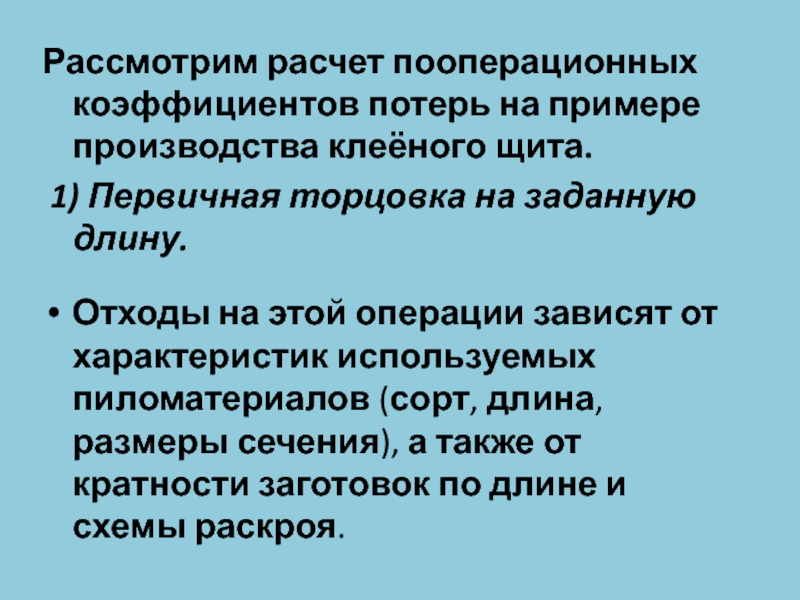

в том, что потери древесины рассчитываются для каждой операции механической обработки по известным припускам на обработкуСлайд 7Рассмотрим расчет пооперационных коэффициентов потерь на примере производства клеёного щита.

1) Первичная торцовка на заданную длину.

Отходы на

этой операции зависят от характеристик используемых пиломатериалов (сорт, длина, размеры сечения), а также от кратности заготовок по длине и схемы раскроя.Слайд 8Поперечно - продольно - поперечная схема раскроя является оптимальной для

продукции, склеиваемой из реек.

При этой схеме первичная торцовка ведется

без вырезки дефектов, а задается только необходимая длина (или несколько длин).Слайд 10Коэффициент выхода черновых заготовок из досок:

где l - заданная длина

щита, мм;

Δl - припуск по длине , мм;

ni

- целое число заготовок из i - той доски;Li – длина i - той доски;

k – всего досок

Слайд 11В среднем из доски выпиливается n заготовок

К д - коэффициент

использования длины доски, учитывающий потери на оторцовку и пропилы, Кд

= 0,98.И можно записать P1=(l+Δl) n/Lср

Слайд 12а

б

H

B

2

1

Схемы получения чистовых заготовок (делянок) из черновых заготовок при

строжке по периметру и затем распиловке (а) и вначале распиловке,

а затем строжке по периметру (б) досок: 1 - пропилы; 2 - припуски на фрезерование.На рисунке показано поперечное сечение доски

2) Получение чистовых заготовок по сечению.

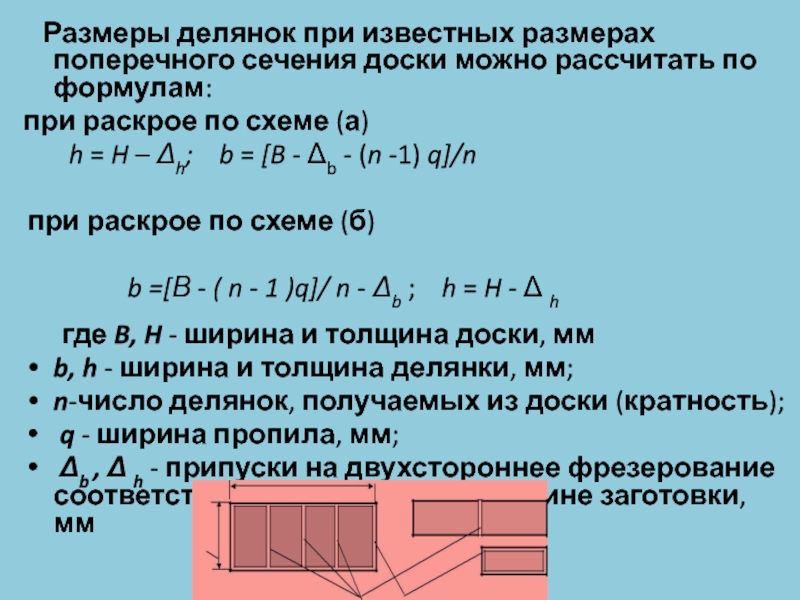

Слайд 13 Размеры делянок при известных размерах поперечного сечения доски

можно рассчитать по формулам:

при раскрое по схеме (а)

h = H – Δh; b = [B - Δb - (n -1) q]/n при раскрое по схеме (б)

b =[В - ( n - 1 )q]/ n - Δb ; h = H - Δ h

где B, H - ширина и толщина доски, мм

b, h - ширина и толщина делянки, мм;

n-число делянок, получаемых из доски (кратность);

q - ширина пропила, мм;

Δb , Δ h - припуски на двухстороннее фрезерование соответственно по ширине и толщине заготовки, мм

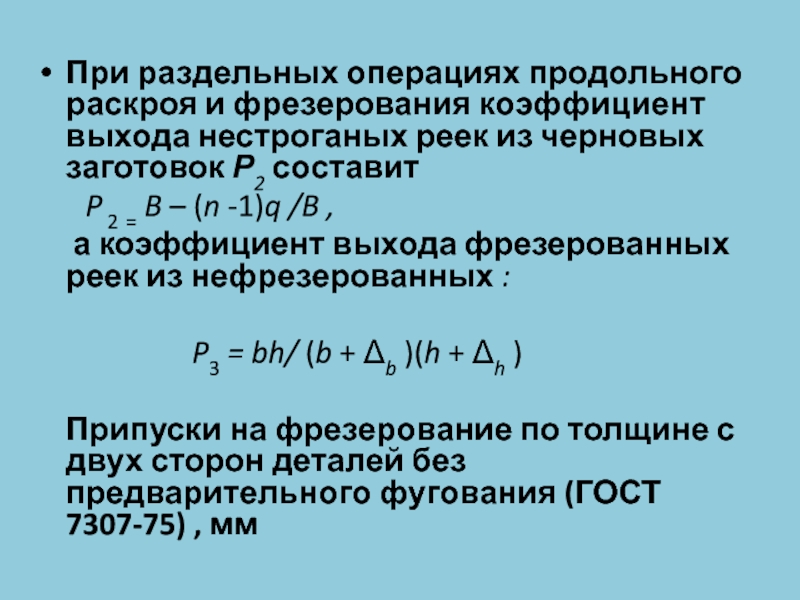

Слайд 14При раздельных операциях продольного раскроя и фрезерования коэффициент выхода нестроганых

реек из черновых заготовок Р2 составит

P 2 = B – (n -1)q /B ,а коэффициент выхода фрезерованных реек из нефрезерованных :

P3 = bh/ (b + Δb )(h + Δh )

Припуски на фрезерование по толщине с двух сторон деталей без предварительного фугования (ГОСТ 7307-75) , мм

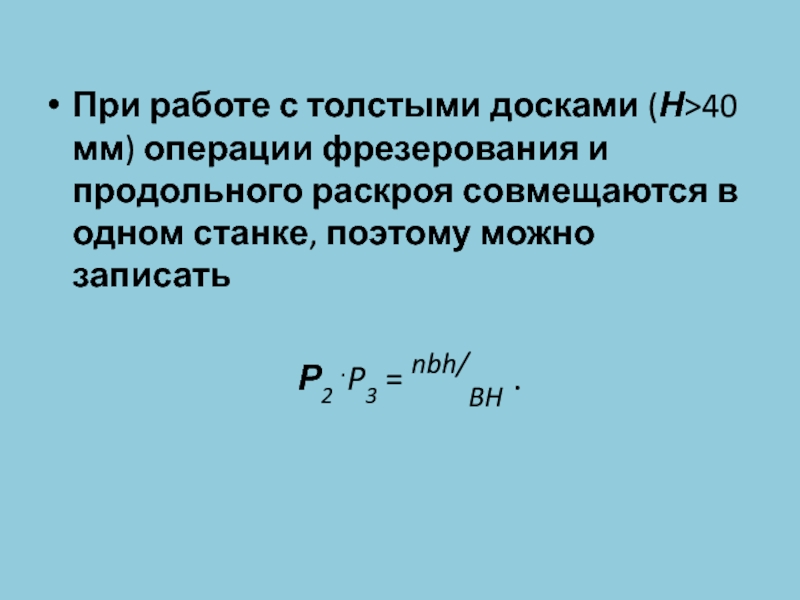

Слайд 15При работе с толстыми досками (Н>40 мм) операции фрезерования и

продольного раскроя совмещаются в одном станке, поэтому можно записать

Р2 .P3

= nbh/BH .Слайд 163) Отбраковка и торцовка реек (досок).

Потери древесины на этом

участке не могут быть подсчитаны аналитически, так как зависят от

качества (сорта) пиломатериалов, в данном случае - от наличия пороков в рейкахСлайд 17Для хвойных обрезных досок можно считать, что полезный выход составляет

67% (Р4 = 0,67), а отпад примерно в 1/3 представляет

собой кусковые отходы, час-тично пригодные для переработки на попутную продукциюСлайд 184) Склеивание щитов.

На данном участке не происходит механической обработки

древесины, однако возможны потери из-за брака в работе, необходимости настройки

и пробного склеивания щитов , по организационным причинам.По опыту предприятий можно принять потери в 1% (Р5 = 0,99).

Слайд 195)Послепрессовая обработка щитов.

Щит, вышедший из пресса,

требует обработки по длине с помощью опиливания, по ширине путем

фрезерования или опиливания и по толщине путем двухстороннего шлифования.Слайд 20Припуск по ширине может быть сведен к минимуму за счет

приклеивания последней рейки малой ширины, дополняющей щит до размера, близкого

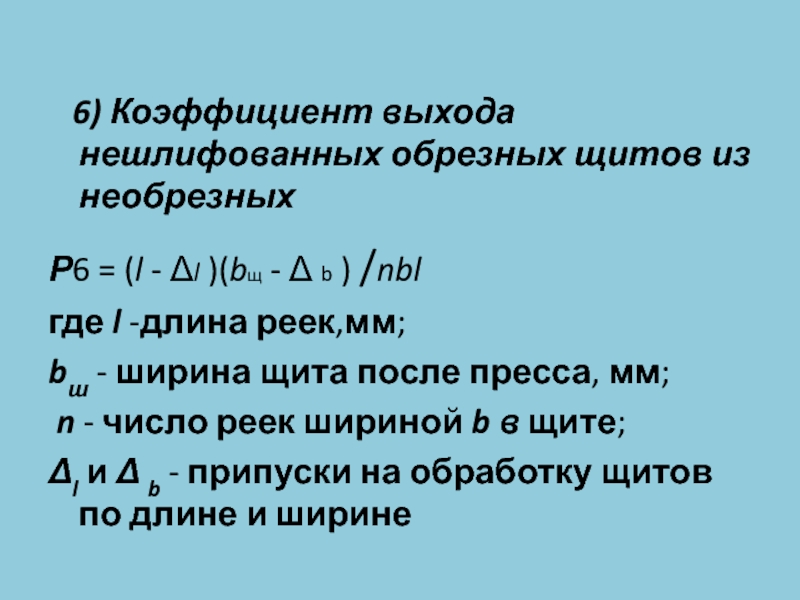

к заданному.Слайд 21 6) Коэффициент выхода нешлифованных обрезных щитов из необрезных

Р6

= (l - Δl )(bщ - Δ b ) /nbl

где

l -длина реек,мм; bш - ширина щита после пресса, мм;

n - число реек шириной b в щите;

Δl и Δ b - припуски на обработку щитов по длине и ширине

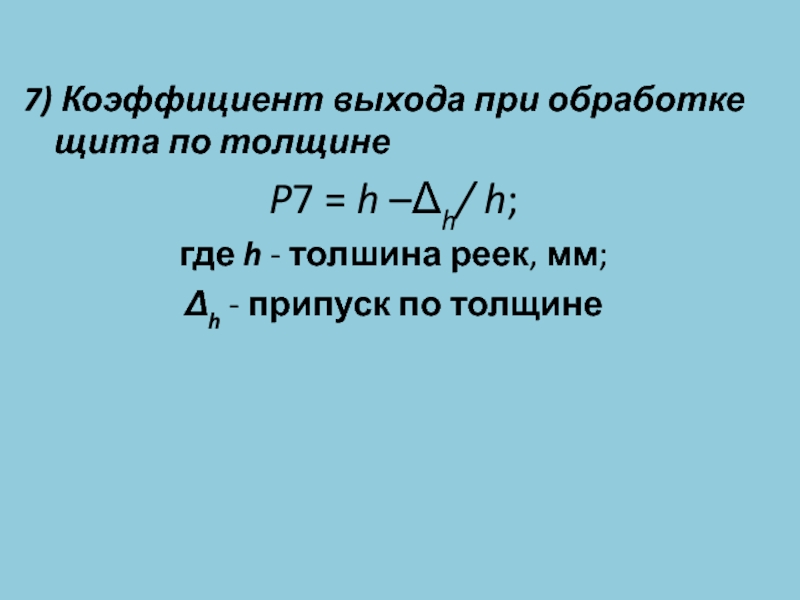

Слайд 227) Коэффициент выхода при обработке щита по толщине

P7 = h

–Δh/ h;

где h - толшина реек, мм;

Δh - припуск

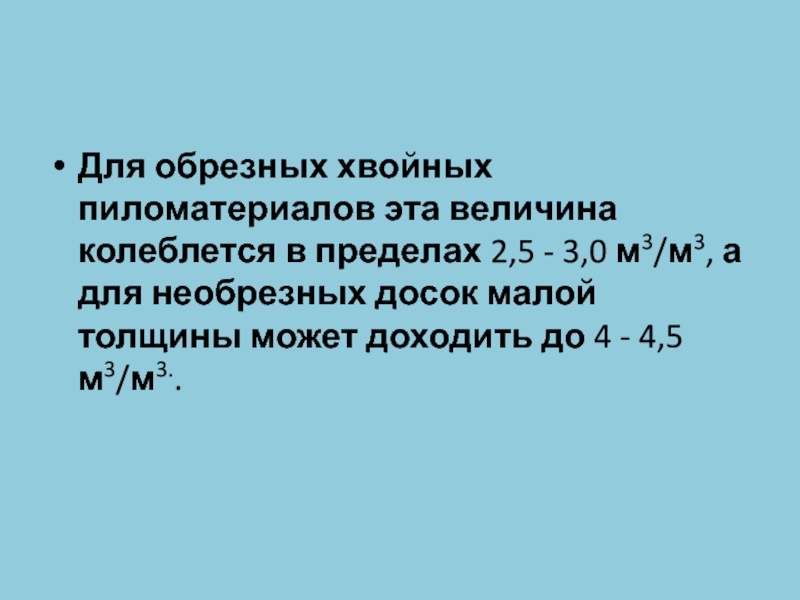

по толщине Слайд 23Перемножая все коэффициенты потерь, получим полезный выход щитов из пиломатериалов

Робщ

= Р1Р2 Р3 Р4 Р5 P6 P7 .

Обратная величина называется

расходным коэффициентом, показывающим расход пиломатериалов на м3 готовой продукции:К расх = (Робщ)-1

Слайд 24Для обрезных хвойных пиломатериалов эта величина колеблется в пределах 2,5

- 3,0 м3/м3, а для необрезных досок малой толщины может

доходить до 4 - 4,5 м3/м3..Слайд 25При известном расходном коэффициенте легко находится потребность в сухих пиломатериалах

на программу М выпуска продукции:

Qпм = МК расх

Всю цепочку технологических

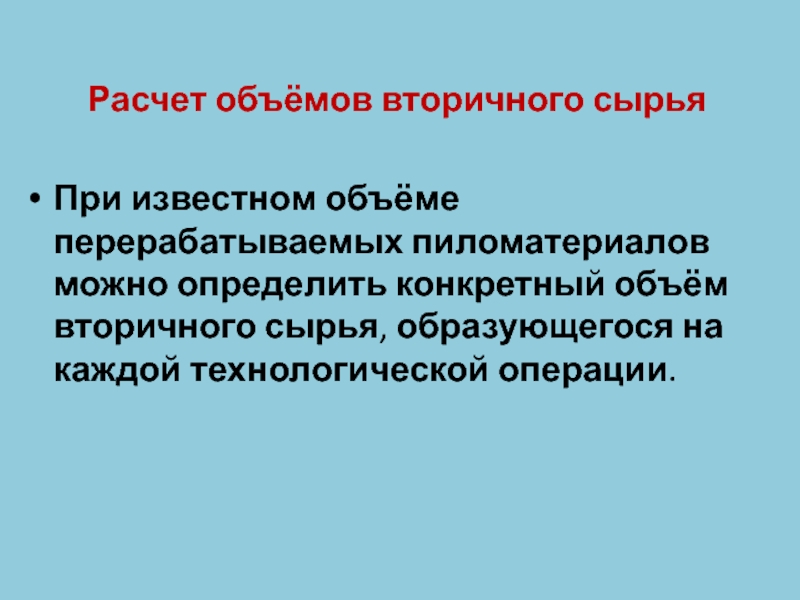

расчетов можно вести и в обратном направлении, исходя из требуемых размеров щитов и выбирая оптимальные размеры заготовок и пиломатериалов.Слайд 26 Расчет объёмов вторичного сырья

При известном объёме

перерабатываемых пиломатериалов можно определить конкретный объём вторичного сырья, образующегося на

каждой технологической операции.Слайд 28Здесь Qi - объём отходов в плите, м3.

Наиболее эффективными

путями повышения полезного выхода продукции являются использование автоматических линий торцевания,

уменьшение толщины пропила (например, с помощью ленточных пил для продольного раскроя заготовок),тщательное соблюдение режимов сушки пиломатериалов.

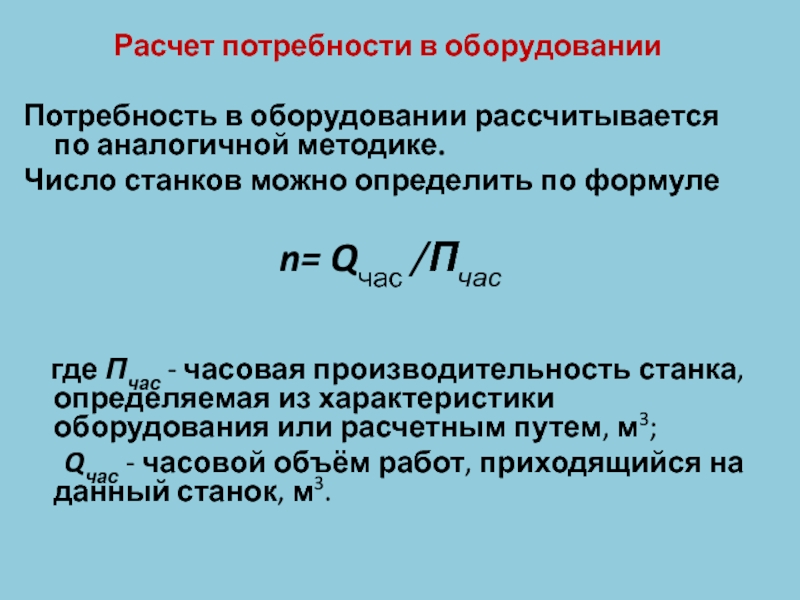

Слайд 29Расчет потребности в оборудовании

Потребность в оборудовании рассчитывается по аналогичной методике.

Число станков можно определить по формуле

n= Qчас /Пчас

где Пчас - часовая производительность станка, определяемая из характеристики оборудования или расчетным путем, м3;

Qчас - часовой объём работ, приходящийся на данный станок, м3.

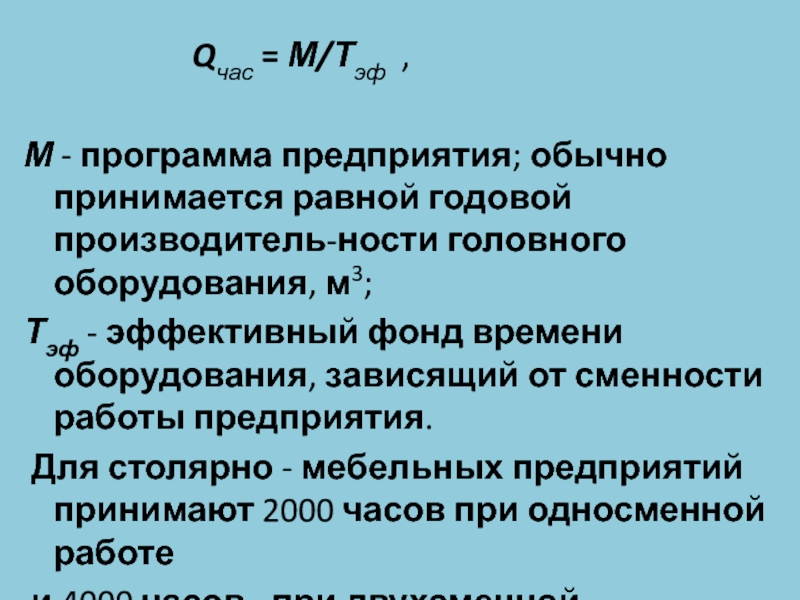

Слайд 30

Qчас = М/Тэф ,

М - программа предприятия; обычно принимается равной годовой производитель-ности головного оборудования, м3;

Тэф - эффективный фонд времени оборудования, зависящий от сменности работы предприятия.

Для столярно - мебельных предприятий принимают 2000 часов при односменной работе

и 4000 часов - при двухсменной.

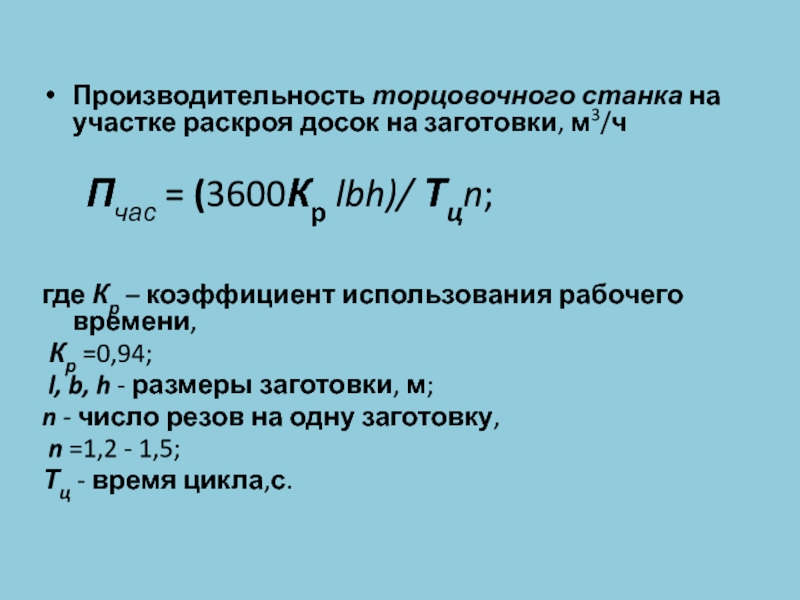

Слайд 31Производительность торцовочного станка на участке раскроя досок на заготовки, м3/ч

Пчас = (3600Кр lbh)/ Тцn;

где Кр – коэффициент использования рабочего времени,

Кр =0,94;

l, b, h - размеры заготовки, м;

n - число резов на одну заготовку,

n =1,2 - 1,5;

Тц - время цикла,с.

Слайд 32Тц = 60 / N р ,

где Nр - число резов в минуту, Nр = 8

- 12.Объём работ для данного станка следует принимать равным часовой потребности в заготовках (а не в пиломатериалах!).

Малые торцовки для реек рассчитываются аналогично, а за объём работ принимается часовая потребность в чистовых рейках, идущих на склеивание.

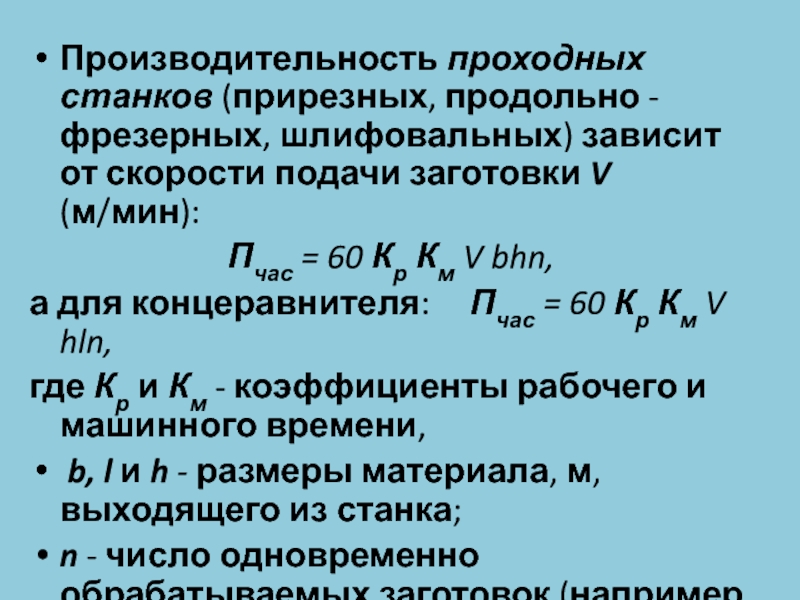

Слайд 33Производительность проходных станков (прирезных, продольно - фрезерных, шлифовальных) зависит от

скорости подачи заготовки V (м/мин):

Пчас = 60 Кр Км V

bhn,а для концеравнителя: Пчас = 60 Кр Км V hln,

где Кр и Км - коэффициенты рабочего и машинного времени,

b, l и h - размеры материала, м, выходящего из станка;

n - число одновременно обрабатываемых заготовок (например, реек получаемых из одной заготовки, шт.)

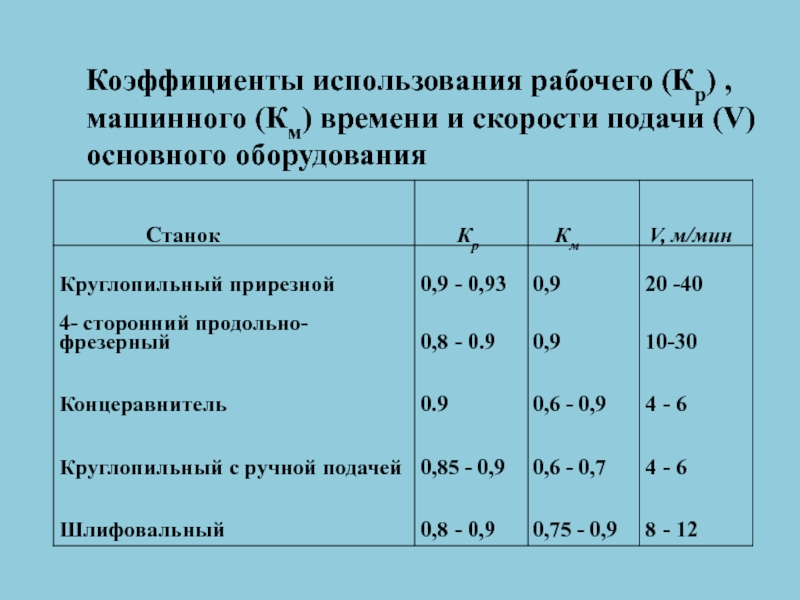

Слайд 34Коэффициенты использования рабочего (Кр) , машинного (Км) времени и скорости

подачи (V) основного оборудования

Слайд 35Скорость подачи для конкретного станка выбирается с учетом характеристик оборудования

и требуемого качества обработки.

Не следует стремиться использовать максимальные скорости

подачи , так как это отрицательно скажется на качестве обработки поверхностей. Обычно проходные станки имеют более высокую производительность, чем позиционные, и форсировать их работу не требуется.

![Артикуляционная гимнастика для сонорных звуков

[ Л ], [ ЛЬ ]](/img/tmb/7/634309/040196417f1157c0edf34686463baed6-800x.jpg)