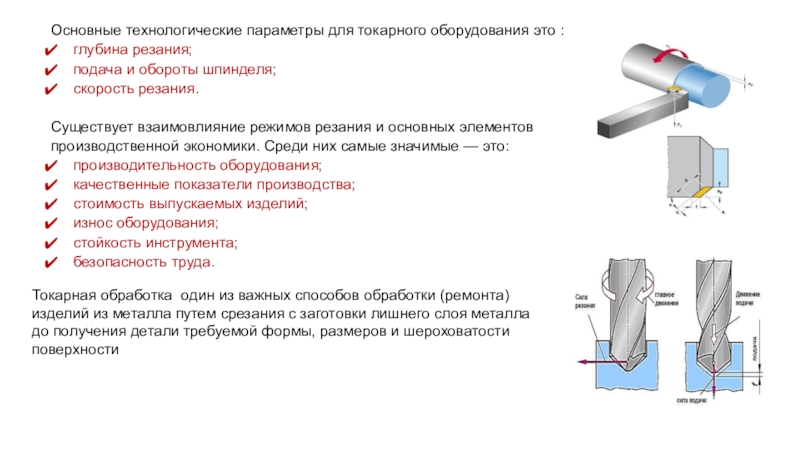

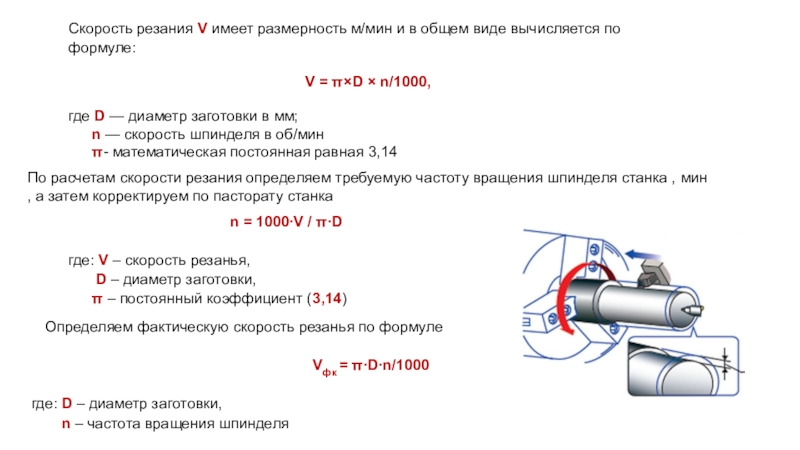

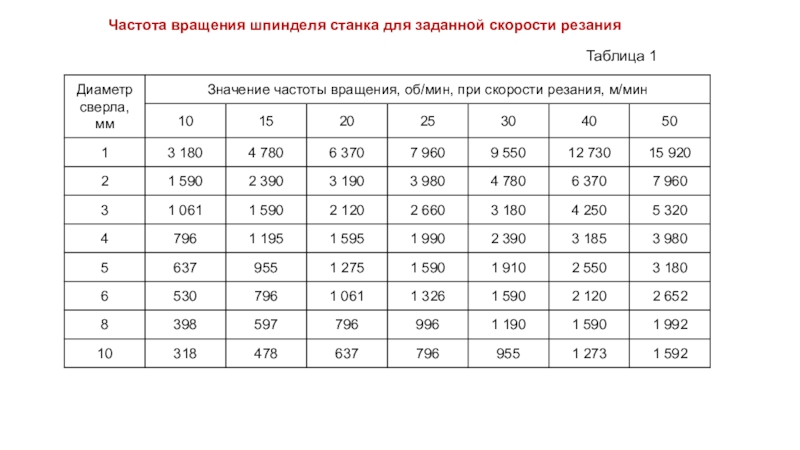

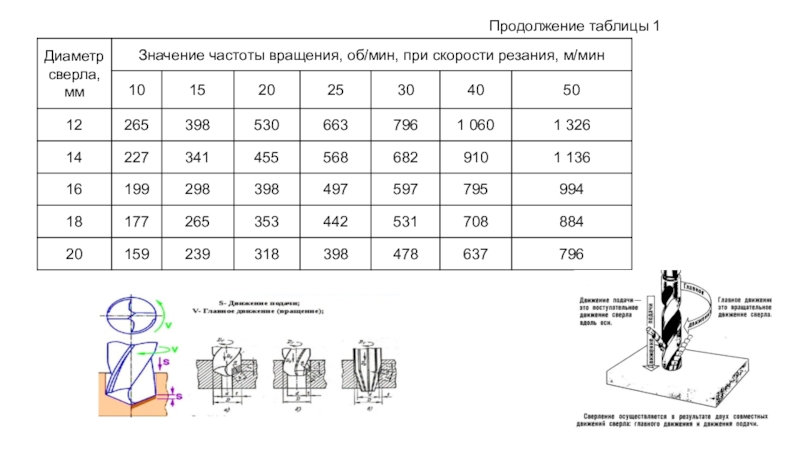

обороты шпинделя;

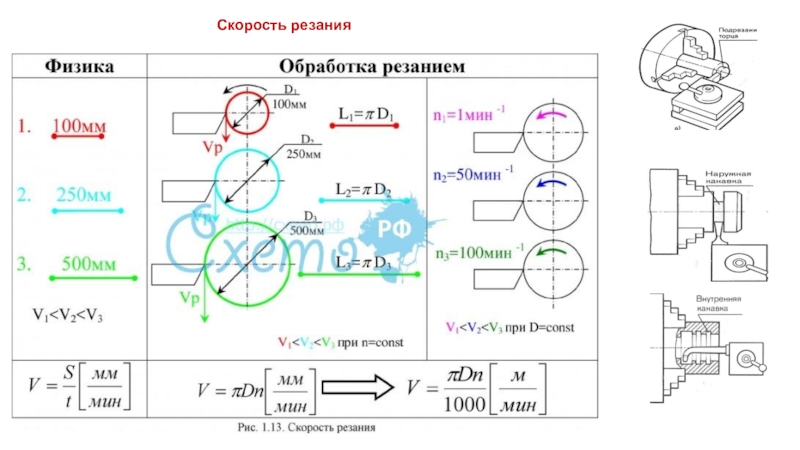

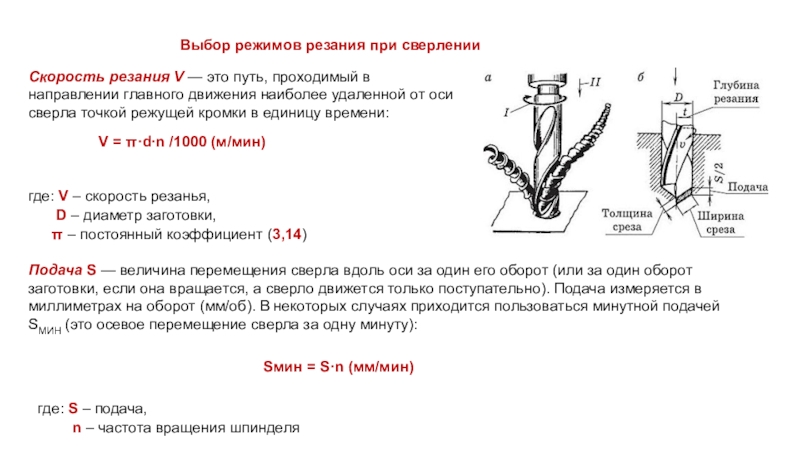

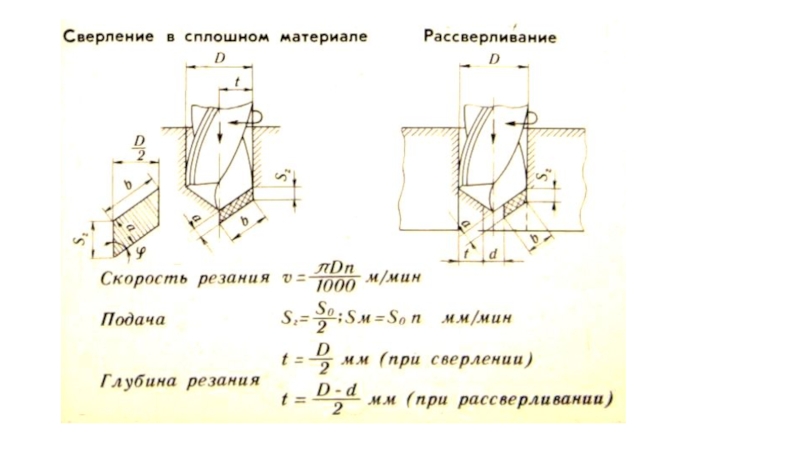

скорость резания.

Существует взаимовлияние режимов резания и основных элементов производственной

экономики. Среди них самые значимые — это:производительность оборудования;

качественные показатели производства;

стоимость выпускаемых изделий;

износ оборудования;

стойкость инструмента;

безопасность труда.

Токарная обработка один из важных способов обработки (ремонта) изделий из металла путем срезания с заготовки лишнего слоя металла до получения детали требуемой формы, размеров и шероховатости поверхности