Слайд 1Основы литейного производства

Материаловедение. Технология конструкционных материалов

ТюмГНГУ,МиТКМ,ЗолотареваЕВ

Слайд 2

Для получения заготовок в машиностроении применяют следующие методы: литье, обработка

металла давлением и сварка, а также комбинация этих методов.

Каждый из

методов содержит большое число способов получения заготовок.

Литье – получение заготовок путем заливки расплавленного металла заданного химического состава в литейную форму, полость которой имеет конфигурацию заготовки.

Обработка давлением – технологические процессы, которые основаны на пластическом формоизменении металла.

Сварка – технологический процесс получения неразъемных соединений из металлов и сплавов в результате образования атомно-молекулярных связей между частицами соединяемых заготовок.

При выборе метода необходимо ориентироваться в первую очередь на материал и требования к нему с точки зрения обеспечения служебных свойств изделия

ТюмГНГУ,МиТКМ,ЗолотареваЕВ

Слайд 3Основные факторы, влияющие на выбор способа получения заготовки

Характер производства.

Качество поверхности

заготовок, обеспечение заданной точности.

Возможности имеющегося оборудования.

ТюмГНГУ,МиТКМ,ЗолотареваЕВ

Слайд 4 Литейное производство

По условиям эксплуатации, независимо от способа изготовления, различают

отливки:

– общего назначения – отливки для деталей, не рассчитываемых на

прочность

– ответственного назначения – отливки для деталей, рассчитываемых на прочность и работающих при статических нагрузках;

– особо ответственного назначения - отливки для деталей, рассчитываемых на прочность и работающих при циклических и динамических нагрузках.

ТюмГНГУ,МиТКМ,ЗолотареваЕВ

Слайд 5В зависимости от способа изготовления, массы, конфигурации поверхностей, габаритного размера,

толщины стенок, количества стержней, назначения и особых технических требований отливки

делят на 6 групп сложности.

Первая группа характеризуется гладкими и прямолинейными наружными поверхностями с наличием невысоких усиливающих ребер, буртов, фланцев, отверстий. Внутренние поверхности простой формы.

Типовые детали – крышки, рукоятки, диски, фланцы, муфты, колеса вагонеток, маховики для вентилей и т.д.

Шестая группа – отливки с особо сложными закрытыми коробчатыми и цилиндрическими формами. На наружных криволинейных поверхностях под различными углами пересекаются ребра, кронштейны и фланцы. Внутренние полости имеют особо сложные конфигурации с затрудненными выходами на поверхность отливки.

Типовые детали – станины специальных МРС, сложные корпуса центробежных насосов, детали воздуходувок, рабочие колеса гидротурбин.

ТюмГНГУ,МиТКМ,ЗолотареваЕВ

Слайд 8 СПОСОБЫ ИЗГОТОВЛЕНИЯ ОТЛИВОК

литье в песчаные формы;

литье в кокиль;

литье

по выплавляемым моделям;

центробежное литье;

литье под давлением;

литье в оболочковые формы;

непрерывное литье

заготовок;

шликерное литье в гипсовые формы и т.д.

ТюмГНГУ,МиТКМ,ЗолотареваЕВ

Слайд 11ТюмГНГУ,МиТКМ,ЗолотареваЕВ

Для получения расплава применяют шихтовые материалы:

небольшие слитки металлургического производства (чушки);

отходы

собственного производства;

лом;

флюсы.

Слайд 12ТюмГНГУ,МиТКМ,ЗолотареваЕВ

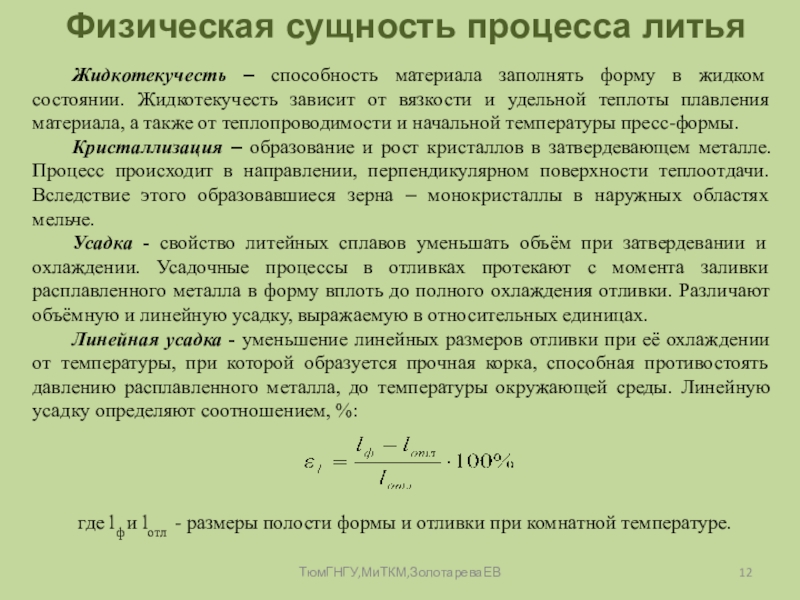

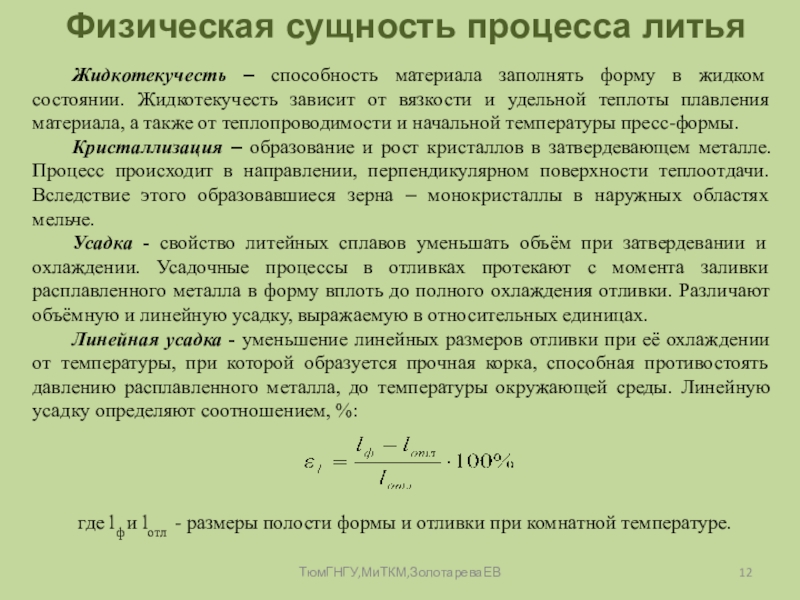

Физическая сущность процесса литья

Жидкотекучесть – способность материала заполнять форму в

жидком состоянии. Жидкотекучесть зависит от вязкости и удельной теплоты плавления

материала, а также от теплопроводимости и начальной температуры пресс-формы.

Кристаллизация – образование и рост кристаллов в затвердевающем металле. Процесс происходит в направлении, перпендикулярном поверхности теплоотдачи. Вследствие этого образовавшиеся зерна – монокристаллы в наружных областях мельче.

Усадка - свойство литейных сплавов уменьшать объём при затвердевании и охлаждении. Усадочные процессы в отливках протекают с момента заливки расплавленного металла в форму вплоть до полного охлаждения отливки. Различают объёмную и линейную усадку, выражаемую в относительных единицах.

Линейная усадка - уменьшение линейных размеров отливки при её охлаждении от температуры, при которой образуется прочная корка, способная противостоять давлению расплавленного металла, до температуры окружающей среды. Линейную усадку определяют соотношением, %:

где lф и lотл - размеры полости формы и отливки при комнатной температуре.

Слайд 13ТюмГНГУ,МиТКМ,ЗолотареваЕВ

Линейная усадка :

для серого чугуна составляет 0,9-1,3%,

для высокопрочного чугуна до

1.7%,

для углеродистых сталей 2-2,4%,

для алюминиевых сплавов 0,9-1,5%,

для медных 1,4-2,3%.

Объёмная усадка -

уменьшение объёма сплава при его охлаждении в литейной форме при формировании отливки. Объемная усадка приблизительно равна утроенной линейной усадке.

Усадка в отливках проявляется в виде:

усадочных раковин - сравнительно крупных полостей, расположенных в местах отливки, которые затвердевают последними;

усадочной пористости - скопление пустот, образовавшихся в отливке в обширной зоне в результате усадки в тех местах отливки, которые затвердели последними без доступа к ним расплавленного металла;

трещин;

короблений - изменение формы и размеров отливки под влиянием напряжений, возникающих при охлаждении.

Слайд 14ТюмГНГУ,МиТКМ,ЗолотареваЕВ

Изготовление отливок в песчаных формах

Литье в песчаные формы является самым

распространенным способом изготовления отливок. Изготавливают отливки из чугуна, стали, цветных

металлов от нескольких грамм до сотен тонн, с толщиной стенки от 3…5 до 1000 мм и длиной до 10000 мм.

Слайд 15ТюмГНГУ,МиТКМ,ЗолотареваЕВ

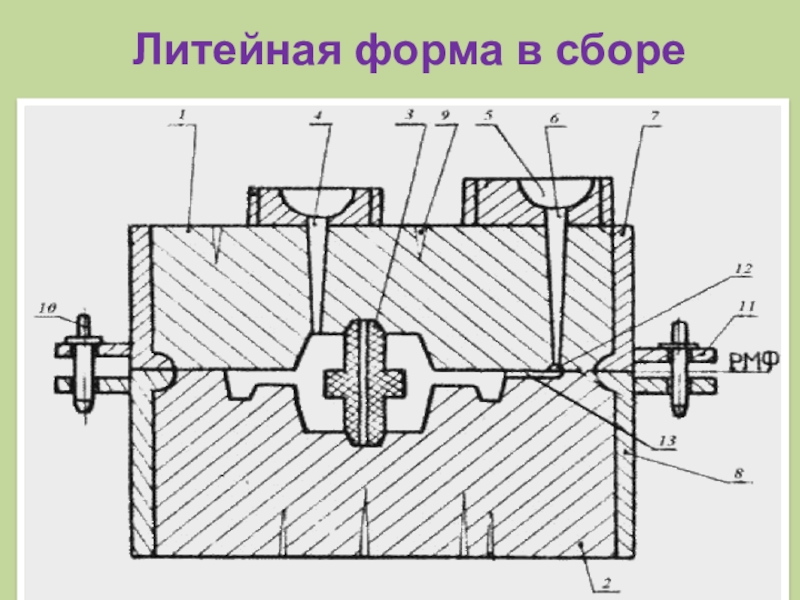

Литейная форма состоит из верхней 1 и нижней 2 полуформ,

которые изготавливаются в опоках 7, 8 – приспособлениях для удержания

формовочной смеси. Полуформы ориентируют с помощью штырей 10, которые вставляют в отверстия ручек опок 11.

Для образования полостей отверстий в формы устанавливают литейные стержни 3, которые фиксируют посредством выступов, входящих во впадины формы (знаки). Литейную форму заливают расплавленным металлом через литниковую систему.

Литниковая система – совокупность каналов и резервуаров, по которым расплав поступает из разливочного ковша в полость формы.

Основными элементами являются: литниковая чаша 5, которая служит для приема расплавленного металла и подачи его в форму; стояк 6 – вертикальный или наклонный канал для подачи металла из литниковой чаши в рабочую; шлакоуловитель 12, с помощью которого удерживается шлак; питатель 13 – один или несколько, через которые расплавленный металл подводится в полость литейной формы.

Для вывода газов, контроля заполнения формы расплавленным металлом и питания отливки при ее затвердевании служат прибыли или выпор 4. Для вывода газов предназначены и вентиляционные каналы 9.

Слайд 16ТюмГНГУ,МиТКМ,ЗолотареваЕВ

Литейная форма в сборе

Слайд 18ТюмГНГУ,МиТКМ,ЗолотареваЕВ

Приготовление формовочных и стержневых смесей

Для приготовления смесей используются природные и

искусственные материалы.

Песок – основной компонент формовочных и стержневых смесей.

Глина является

связующим веществом, обеспечивающим прочность и пластичность, обладающим термической устойчивостью.

Для предотвращения пригара используют противопригарные материалы: для сырых форм – припылы; для сухих форм – краски. В качестве припылов используют: для чугунных отливок – смесь оксида магния, древесного угля, порошкообразного графита; для стальных отливок – смесь оксида магния и огнеупорной глины, пылевидный кварц. Противопригарные краски представляют собой водные суспензии этих материалов с добавками связующих.

Слайд 19ТюмГНГУ,МиТКМ,ЗолотареваЕВ

Смеси должны обладать рядом свойств:

Прочность – способность смеси обеспечивать

сохранность формы без разрушения при изготовлении и эксплуатации.

Поверхностная прочность (осыпаемость)

– сопротивление истирающему действию струи металла при заливке,

Пластичность – способность воспринимать очертание модели и сохранять полученную форму,

Податливость – способность смеси сокращаться в объеме под действием усадки сплава.

Текучесть – способность смеси обтекать модели при формовке, заполнять полость стержневого ящика.

Термохимическая устойчивость или непригарность – способность выдерживать высокую температуру сплава без оплавления или химического с ним взаимодействия.

Негигроскопичность – способность после сушки не поглощать влагу из воздуха.

Долговечность – способность сохранять свои свойства при многократном использовании.

Слайд 20ТюмГНГУ,МиТКМ,ЗолотареваЕВ

По характеру использования различают облицовочные, наполнительные и единые смеси:

Облицовочная

– используется для изготовления рабочего слоя формы. Содержит повышенное количество

исходных формовочных материалов и имеет высокие физико- механические свойства.

Наполнительная – используется для наполнения формы после нанесения на модель облицовочной смеси. Приготавливается путем переработки оборотной смеси с малым количеством исходных формовочных материалов.

Облицовочная и наполнительная смеси необходимы для изготовления крупных и сложных отливок.

Единая – применяется одновременно в качестве облицовочной и наполнительной. Используют при машинной формовке и на автоматических линиях в серийном и массовом производстве. Изготавливается из наиболее огнеупорных песков и глин с наибольшей связующей способностью для обеспечения долговечности.

Слайд 21ТюмГНГУ,МиТКМ,ЗолотареваЕВ

Стержневые смеси соответствуют условиям технологического процесса изготовления литейных стержней, которые

испытывают тепловые и механические воздействия. Они должны иметь более высокие

огнеупорность, газопроницаемость, податливость, легко выбиваться из отливки.

Огнеупорность – способность смеси и формы сопротивляться растяжению или расплавлению под действием температуры расплавленного металла.

Газопроницаемость – способность смеси пропускать через себя газы (песок способствует ее повышению).

Слайд 25ТюмГНГУ,МиТКМ,ЗолотареваЕВ

Литье в оболочковые формы –

процесс получения отливок из расплавленного

металла в формах, изготовленных по горячей модельной оснастке из специальных

песчано-смоляных смесей.

Формовочную смесь приготовляют из мелкого кварцевого песка с добавлением термореактивных связующих материалов.

Литье в оболочковые формы обеспечивает высокую геометрическую точность отливок, малую шероховатость поверхностей, снижает расход формовочных материалов (высокая прочность оболочек позволяет изготавливать формы тонкостенными) и объем механической обработки, является высокопроизводительным процессом.

В оболочковых формах изготавливают отливки массой 0,2…100 кг с толщиной стенки 3…15 мм из всех литейных сплавов для приборов, автомобилей, металлорежущих станков.

Слайд 26ТюмГНГУ,МиТКМ,ЗолотареваЕВ

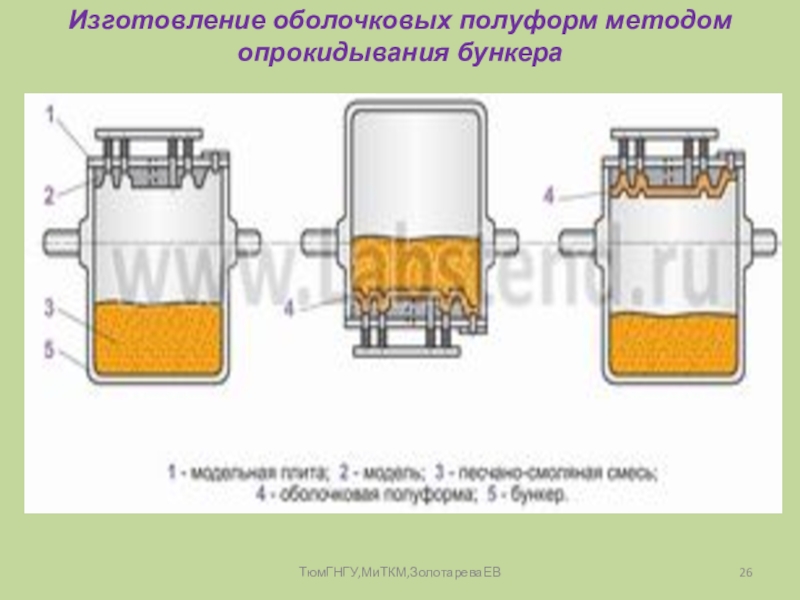

Изготовление оболочковых полуформ методом опрокидывания бункера

Слайд 28ТюмГНГУ,МиТКМ,ЗолотареваЕВ

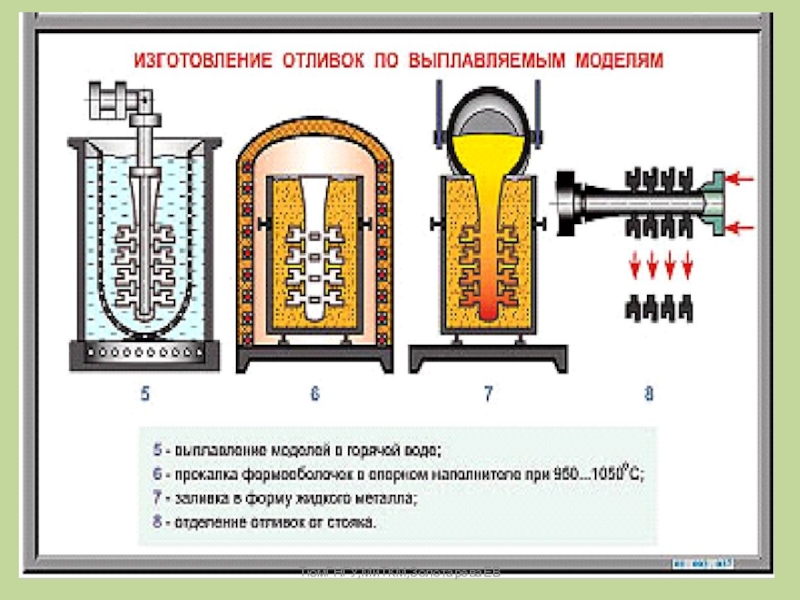

Литье по выплавляемым моделям – процесс получения отливок из расплавленного

металла в формах, рабочая полость которых образуется благодаря удалению (вытеканию)

легкоплавкого материала модели при ее предварительном нагревании.

Литье по выплавляемым моделям обеспечивает получение точных и сложных отливок из различных сплавов массой 0,02…15 кг с толщиной стенки 0,5…5 мм.

Недостатком является сложность и длительность процесса производства отливок, применение специальной дорогостоящей оснастки.

Литьем по выплавляемым моделям изготавливают детали для приборостроительной, авиационной и другой отраслевой промышленности. Используют при литье жаропрочных труднообрабатываемых сплавов (лопатки турбин), коррозионно-стойких сталей, углеродистых сталей в массовом производстве (автомобильная промышленность).

Технологический процесс автоматизирован и механизирован.

Слайд 31ТюмГНГУ,МиТКМ,ЗолотареваЕВ

Литье в кокиль – изготовление отливок из расплавленного металла в

металлических формах-кокилях.

Литье в металлические формы (кокили) получило большое распространение.

Этим способом получают более 40% всех отливок из алюминиевых и магниевых сплавов, отливки из чугуна и стали.

Все операции технологического процесса литья в кокиль механизированы и автоматизированы. Используют однопозиционные и многопозиционные автоматические кокильные машины.

Литье в кокиль применяют в массовом и серийном производствах для изготовления отливок из чугуна, стали и сплавов цветных металлов с толщиной стенки 3…100 мм, массой от нескольких граммов до нескольких сотен килограммов.

Литье в кокиль позволяет сократить или избежать расхода формовочных и стержневых смесей, трудоемких операций формовки и выбивки форм, повысить точность размеров и снизить шероховатость поверхности, улучшить механические свойства.

Недостатки кокильного литья: высокая трудоемкость изготовления кокилей, их ограниченная стойкость, трудность изготовления сложных по конфигурации отливок.

Слайд 33ТюмГНГУ,МиТКМ,ЗолотареваЕВ

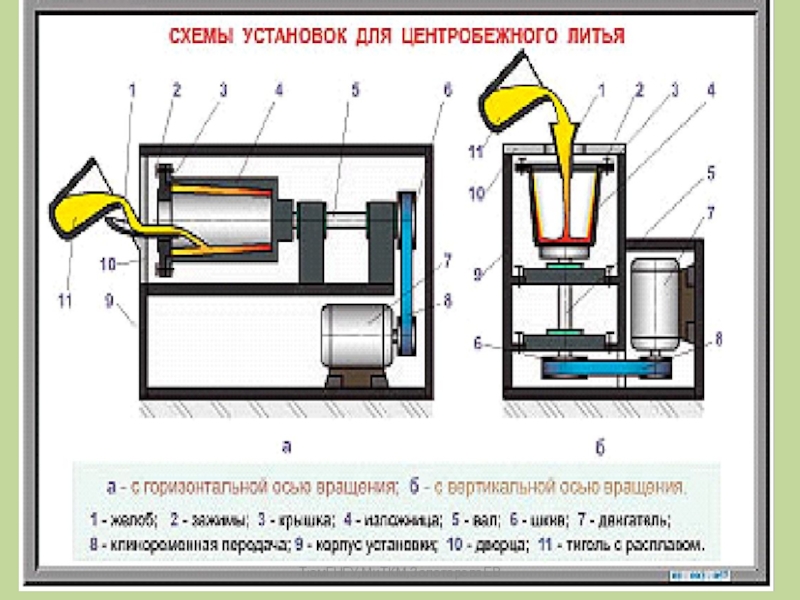

Изготовление отливок центробежным литьем

При центробежном литье сплав заливается во вращающиеся

формы. Формирование отливки осуществляется под действием центробежных сил, что обеспечивает

высокую плотность и механические свойства отливок.

Центробежным литьем изготовляют отливки в металлических, песчаных, оболочковых формах и формах для литья по выплавляемым моделям на центробежных машинах с горизонтальной и вертикальной осью вращения.

Металлические формы изложницы изготовляют из чугуна и стали. Толщина изложницы в 1,5…2 раза больше толщины отливки. В процессе литья изложницы снаружи охлаждают водой или воздухом.

На рабочую поверхность изложницы наносят теплозащитные покрытия для увеличения срока их службы. Перед работой изложницы нагревают до 200 0C.

Слайд 35ТюмГНГУ,МиТКМ,ЗолотареваЕВ

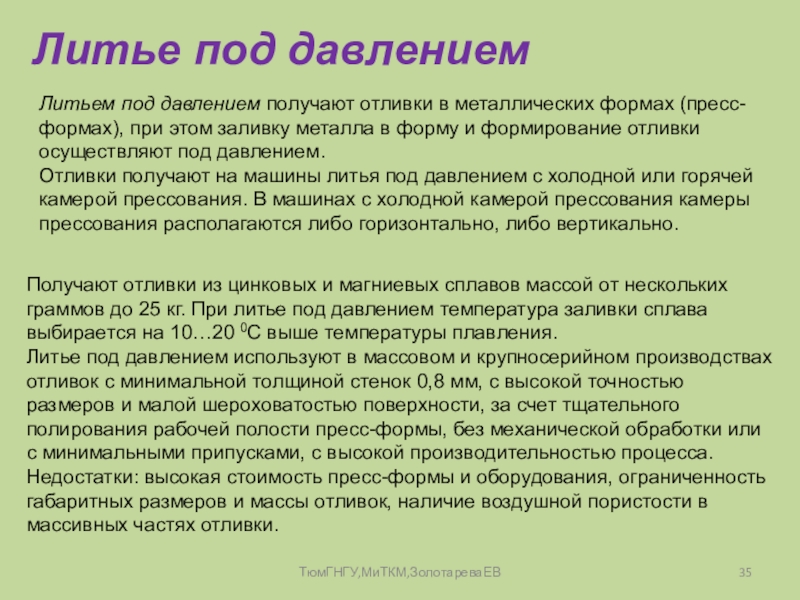

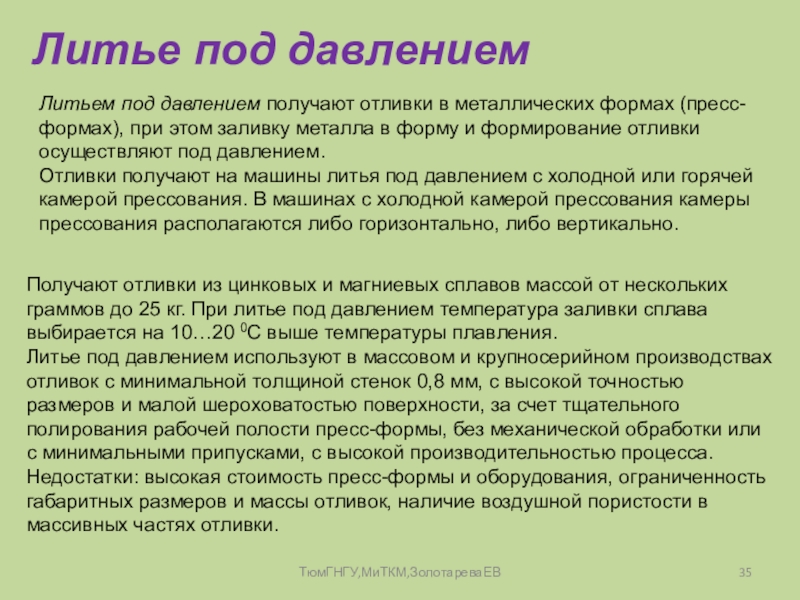

Литье под давлением

Получают отливки из цинковых и магниевых сплавов массой

от нескольких граммов до 25 кг. При литье под давлением

температура заливки сплава выбирается на 10…20 0C выше температуры плавления.

Литье под давлением используют в массовом и крупносерийном производствах отливок с минимальной толщиной стенок 0,8 мм, с высокой точностью размеров и малой шероховатостью поверхности, за счет тщательного полирования рабочей полости пресс-формы, без механической обработки или с минимальными припусками, с высокой производительностью процесса.

Недостатки: высокая стоимость пресс-формы и оборудования, ограниченность габаритных размеров и массы отливок, наличие воздушной пористости в массивных частях отливки.

Литьем под давлением получают отливки в металлических формах (пресс-формах), при этом заливку металла в форму и формирование отливки осуществляют под давлением.

Отливки получают на машины литья под давлением с холодной или горячей камерой прессования. В машинах с холодной камерой прессования камеры прессования располагаются либо горизонтально, либо вертикально.

Слайд 38ТюмГНГУ,МиТКМ,ЗолотареваЕВ

Изготовление отливок непрерывным литьем

При непрерывном литье заготовок жидкий металл льют

в открытую водоохлаждаемую изложницу (кристаллизатор) с подвижным дном – затравкой.

В нижней части изложницы происходит частичное затвердевание слитка, и он постепенно вместе с поддоном движется вниз. На этом пути слиток охлаждается водой, и в месте полного затвердевания от него отрезают мерные заготовки.

При полунепрерывном литье отливают слиток определенной длины (610 м) и разрезают его в холодном состоянии.

Слайд 39ТюмГНГУ,МиТКМ,ЗолотареваЕВ

Схема установки для горизонтального непрерывного литья

Слайд 40ТюмГНГУ,МиТКМ,ЗолотареваЕВ

а – вертикальная (полунепрерывное литье); б – криволинейная;

в – криволинейная

с прогрессирующим изгибом;

г – радиальная;

д – горизонтальная;

1 – ковш; 2 –

коллектор; 3 – первичный кристаллизатор;

4 – зона изгиба;

5 – роликовая проводка со вторичным холодильником;

6 – вытяжка и правка;

7 – газовая резка

Типы машин для непрерывного литья заготовок

Слайд 41ТюмГНГУ,МиТКМ,ЗолотареваЕВ

Машины непрерывного литья заготовок(МНЛЗ)

![Дифференциация звуков [с] - [з]](/img/thumbs/4caa7e6a17ac408c4e694b19aad55c5f-800x.jpg)