Разделы презентаций

- Разное

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

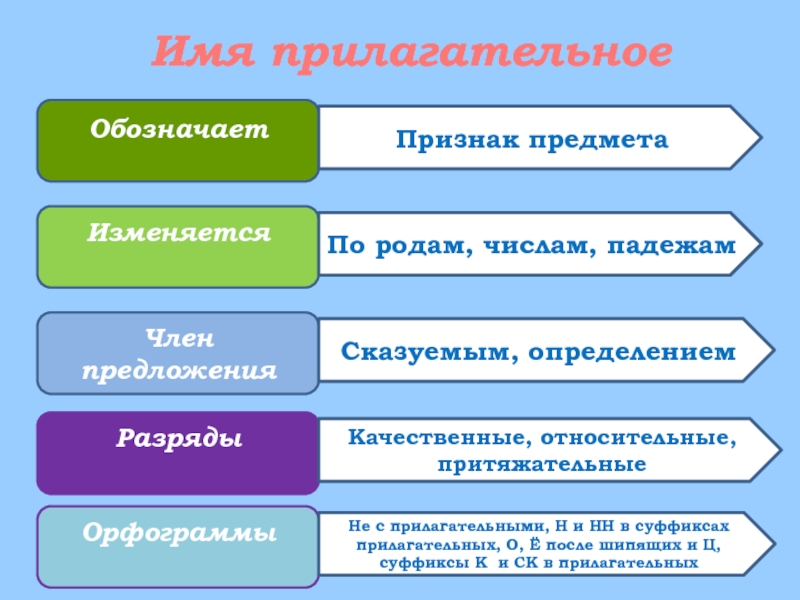

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Приемы вытачивания канавок и отрезания

Содержание

- 1. Приемы вытачивания канавок и отрезания

- 2. Для вытачивания канавок и отрезания устанавливают детали

- 3. Место в котором следует выточить канавку, определяется

- 4. Для этого закрашивают на детали мелом те

- 5. Вытачивание канавок. Узкие канавки вытачивают за один проход

- 6. После первого прохода резец выводят из канавки

- 7. Чтобы сократить время на разметку канавок при

- 8. Установка продольного упора и использование ограничителей длины

- 9. Для прорезание канавок рекомендуется использовать дополнительные резцовые

- 10. При обработке ступенчатых валиков с канавками поступают

- 11. а затем выводят проходной резец 1 и

- 12. Отрезание. При отрезании пруток вставляют в отверстие шпинделя

- 13. Деталь, установленную в центрах или в патроне

- 14. Если режущею кромку отрезного резца заточить параллельно

- 15. При этом на отрезанной части останется выступ

- 16. Детали большого диаметра отрезают резцами с длинной

- 17. 2. производить отрезание при обратном вращении шпинделя,

- 18. Режимы резания при вытачивании канавок и отрезании. При

- 19. Вследствие малой жесткости резца и плохих условий

- 20. по чугуну НВ 160-180 кГ/мм2 (работа без охлаждения) при

- 21. При вытачивании канавок и отрезании твердосплавными резцами

- 22. Таким образом, производительность твердосплавных прорезных и отрезных

- 23. Спасибо за внимание

- 24. Скачать презентанцию

Для вытачивания канавок и отрезания устанавливают детали в патронах или центрах или же в патроне с поддержкой задним центром.

Слайды и текст этой презентации

Слайд 2Для вытачивания канавок и отрезания устанавливают детали в патронах или

центрах или же в патроне с поддержкой задним центром.

Слайд 3Место в котором следует выточить канавку, определяется при помощи измерительной

линейки (рис. 82, а). При вытачивании нескольких канавок и особенно

канавок различной ширины их расположение по длине детали нужно предварительно наметить.Слайд 4 Для этого закрашивают на детали мелом те места, где должны

быть канавки, затем деталь медленно вращают и прикладывая измерительную линейку,

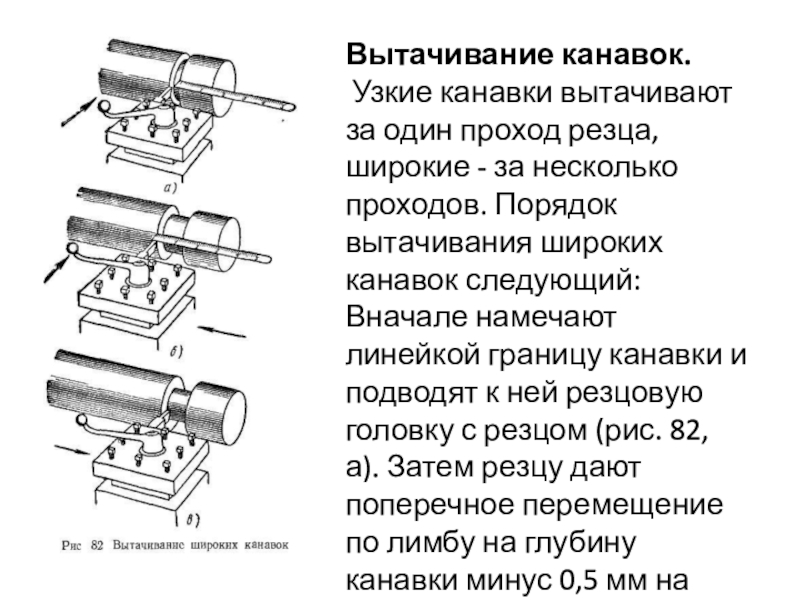

чертилкой намечают риски, определяющие положение канавок.Слайд 5Вытачивание канавок.

Узкие канавки вытачивают за один проход резца, широкие -

за несколько проходов. Порядок вытачивания широких канавок следующий:

Вначале намечают линейкой

границу канавки и подводят к ней резцовую головку с резцом (рис. 82, а). Затем резцу дают поперечное перемещение по лимбу на глубину канавки минус 0,5 мм на чистовой проход.Слайд 6После первого прохода резец выводят из канавки и передвигают влево;

затем подают его вперед на такую же глубину как и

в первом проходе. Точно так же поступают во всех последующих проходах.Окончательный проход резца показан на рис. 82, б и 82, в. Резец подводят к левой границу канавки (рис. 82, б) и подают по лимбу винта поперечной подачи на полную глубину канавки. Затем резцу дают продольное перемещение слева направо (рис. 82, в) и обрабатывают дно канавки начисто.

Слайд 7Чтобы сократить время на разметку канавок при обработке большого количества

деталей с канавками, токари-новаторы широко применяют продольный и поперечный упоры.

Слайд 8Установка продольного упора и использование ограничителей длины (мерных плиток) избавляют

токаря от необходимости размечать канавку (или несколько канавок) на каждой

обрабатываемой детали. Точно так же постановка поперечного упора и использование мерных плиток ограничивают перемещение резца на нужную глубину канавки.Слайд 9Для прорезание канавок рекомендуется использовать дополнительные резцовые головки, устанавливаемые на

поперечных салазках суппорта по другую сторону от оси станка.

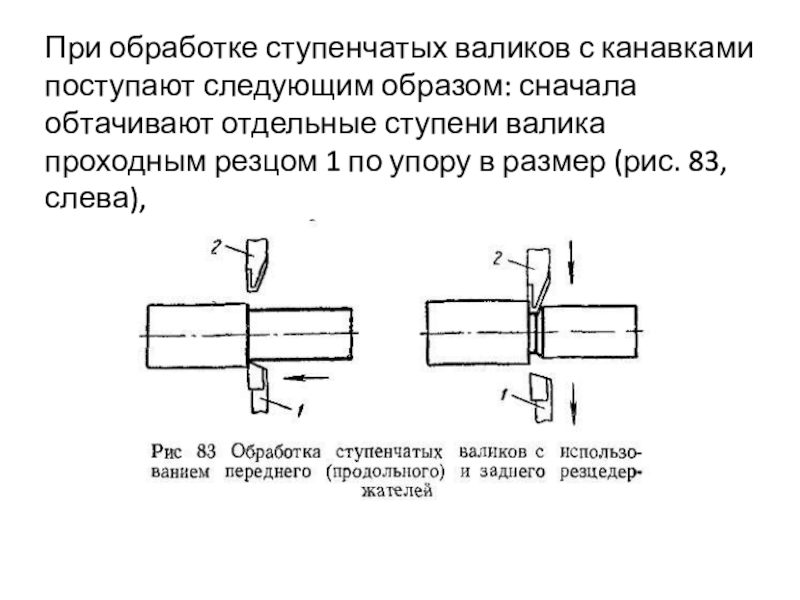

Слайд 10При обработке ступенчатых валиков с канавками поступают следующим образом: сначала

обтачивают отдельные ступени валика проходным резцом 1 по упору в

размер (рис. 83, слева),Слайд 11а затем выводят проходной резец 1 и одновременно вводят в

работу канавочный резец 2 (рис. 83, справа), закрепленный в заднем

резцедержателе передней поверхностью вниз. Такой способ обработки значительно сокращает время обработки.Слайд 12Отрезание.

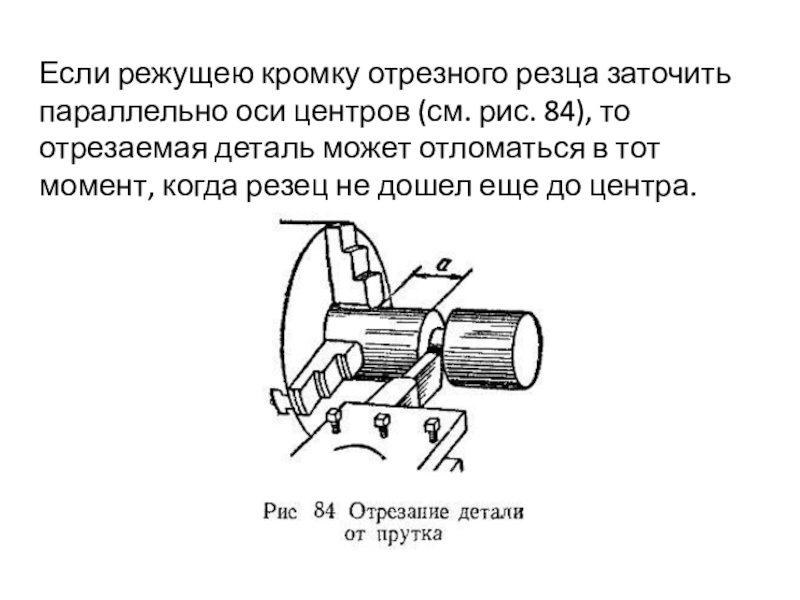

При отрезании пруток вставляют в отверстие шпинделя и закрепляют в

патроне так, чтобы длина а, остающаяся после отрезания не превышала

диаметра прутка (рис. 84). При отрезании нельзя допускать вибрации резца или детали, так как в этом случае резец может сломаться.Слайд 13Деталь, установленную в центрах или в патроне с поддержкой ее

конца задним центром, нельзя разрезать до конца, если отрезаемый конец

не установлен в люнете. В противном случае в месте прореза может образоваться очень тонкий стержень, который под действием давления резца и веса отрезаемой части сломается; резец окажется защемленным и неизбежно произойдет его поломка.Слайд 14Если режущею кромку отрезного резца заточить параллельно оси центров (см.

рис. 84), то отрезаемая деталь может отломаться в тот момент,

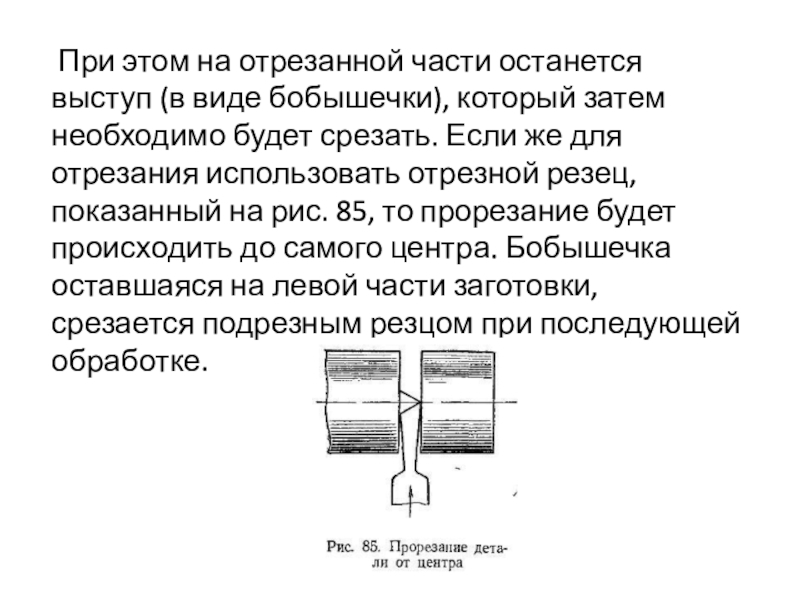

когда резец не дошел еще до центра.Слайд 15 При этом на отрезанной части останется выступ (в виде бобышечки),

который затем необходимо будет срезать. Если же для отрезания использовать

отрезной резец, показанный на рис. 85, то прорезание будет происходить до самого центра. Бобышечка оставшаяся на левой части заготовки, срезается подрезным резцом при последующей обработке.Слайд 16Детали большого диаметра отрезают резцами с длинной головкой. А так

как головка отрезного резца узкая, то при вибрации резец может

сломаться. Чтобы уменьшить вибрацию, рекомендуется:1. перед отрезанием произвести подтяжку клиньев суппорта и затяжку винта, закрепляющего каретку на станине, что предохраняет каретку от продольного смещения;

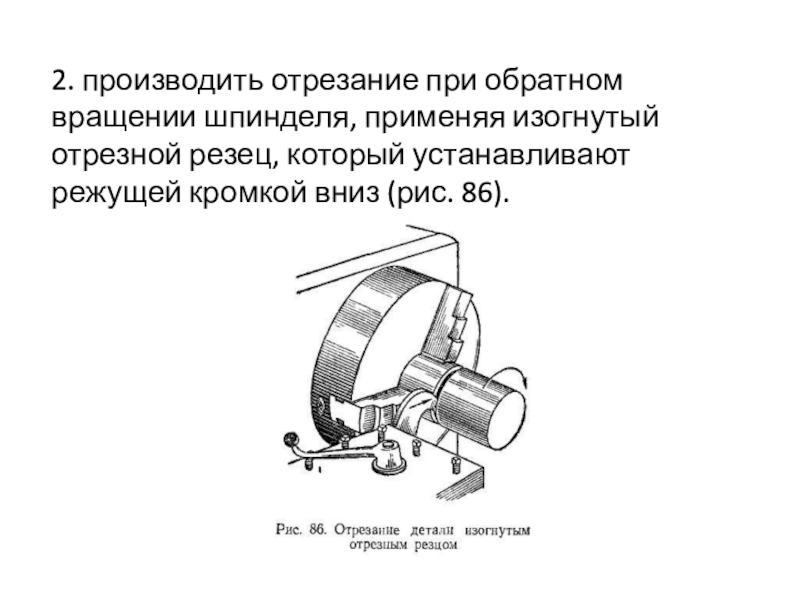

Слайд 172. производить отрезание при обратном вращении шпинделя, применяя изогнутый отрезной

резец, который устанавливают режущей кромкой вниз (рис. 86).

Слайд 18Режимы резания при вытачивании канавок и отрезании.

При вытачивании канавок и

отрезании за глубину резания t принимают ширину прореза, а подачей

s считают величину поперечного перемещения резца за один оборот детали.Слайд 19Вследствие малой жесткости резца и плохих условий для отвода тепла

при вытачивании канавок и отрезании применяют несколько сниженные скорости резания,

а именно при работе быстрорежущими резцами шириной 2-6 мм:по стали (с обильным охлаждением эмульсией при подаче 0,07 мм/об скорость резания 25-30 м/мин; при увеличенной подаче 0,1-0,15 мм/об скорость резания 15-20 м/мин;