Разделы презентаций

- Разное

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Производство листового стекла лодочным и безлодочным способом

Содержание

- 1. Производство листового стекла лодочным и безлодочным способом

- 2. Слайд 2

- 3. Если на поверхность жидкой стекломассы опустить вертикально

- 4. Объясняется это тем, что силы поверхностного натяжения

- 5. Выработочные каналы Из ванной печи сваренная и

- 6. Расположение машин ВВС:

- 7. Машина вертикального вытягивания стеклаПодмашинная камера и машина

- 8. ХолодильникиХолодильники представляют собой продолговатые плоские железные коробки,

- 9. БортодержателиБортодержатели — это металлические крючки, одним концом

- 10. Безлодочный способ формовки стеклаСущность способа безлодочного вытягивания

- 11. Состав листового стекла для безлодочного способа формовкиВысокая

- 12. Выработочные каналы Выработочный канал при безлодочном способе

- 13. Подмашинная камера над зеркалом стекломассы образуется двумя

- 14. В находящуюся в подмашинной камере стекломассу погружен

- 15. Чтобы лента стекла имела постоянную ширину, применяют

- 16. Скачать презентанцию

Слайды и текст этой презентации

Слайд 1Производство листового стекла лодочным и безлодочным способом.

Метод вытягивания.

Автор: Попихина

Ольга Геннадьевна.

Слайд 2

Состав листового стекла для лодочного способа формовки

Для этого способа выработки

оптимальным является следующий аллюмомагнезиальный состав:

SiO2 70-72%, Al2O3 1.5-2%, CaO 7.5-8%,

MgO 3-3.5%, Na2O 15-15.5%.По сравнению с другими составами, он отличается повышенным содержанием Al2O3, MgO. Эти компоненты уменьшают склонность стекла к кристаллизации при температуре выработки, повышают химическую устойчивость, отличаются повышенной скоростью твердения.

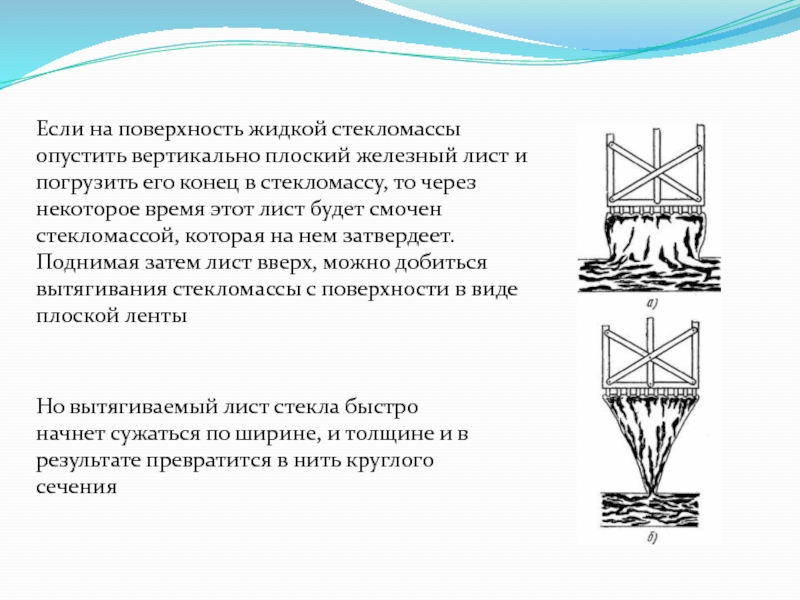

Слайд 3Если на поверхность жидкой стекломассы опустить вертикально плоский железный лист

и погрузить его конец в стекломассу, то через некоторое время

этот лист будет смочен стекломассой, которая на нем затвердеет. Поднимая затем лист вверх, можно добиться вытягивания стекломассы с поверхности в виде плоской лентыНо вытягиваемый лист стекла быстро начнет сужаться по ширине, и толщине и в результате превратится в нить круглого сечения

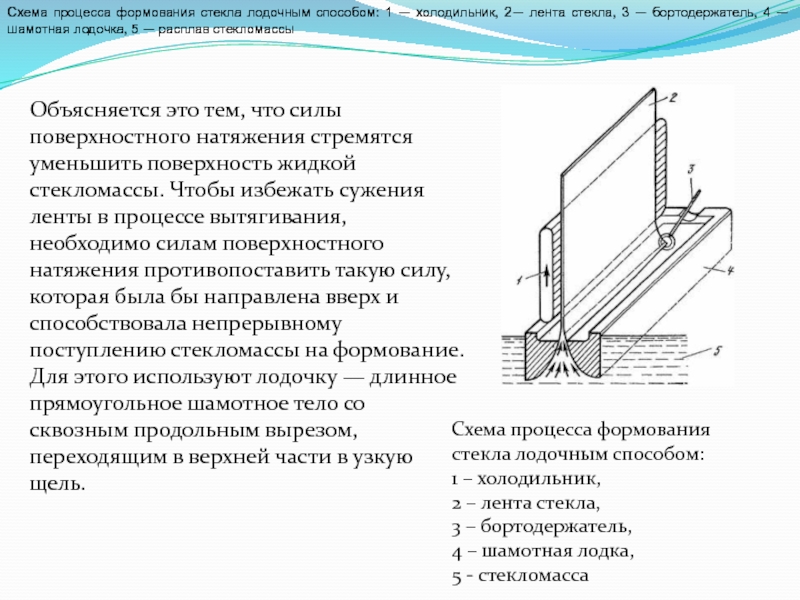

Слайд 4Объясняется это тем, что силы поверхностного натяжения стремятся уменьшить поверхность

жидкой стекломассы. Чтобы избежать сужения ленты в процессе вытягивания, необходимо

силам поверхностного натяжения противопоставить такую силу, которая была бы направлена вверх и способствовала непрерывному поступлению стекломассы на формование. Для этого используют лодочку — длинное прямоугольное шамотное тело со сквозным продольным вырезом, переходящим в верхней части в узкую щель.Схема процесса формования стекла лодочным способом:

1 – холодильник,

2 – лента стекла,

3 – бортодержатель,

4 – шамотная лодка,

5 - стекломасса

Схема процесса формования стекла лодочным способом: 1 — холодильник, 2— лента стекла, 3 — бортодержатель, 4 — шамотная лодочка, 5 — расплав стекломассы

Схема процесса формования стекла лодочным способом: 1 — холодильник, 2— лента стекла, 3 — бортодержатель, 4 — шамотная лодочка, 5 — расплав стекломассы

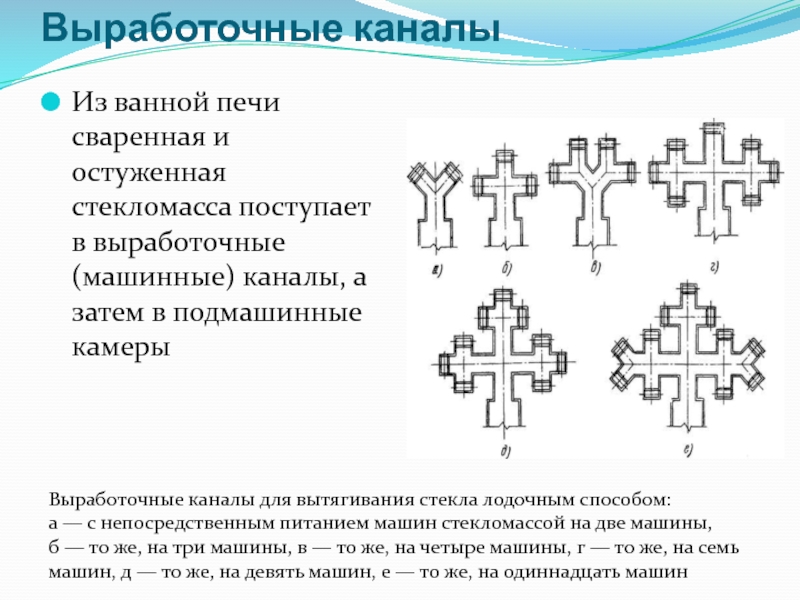

Слайд 5Выработочные каналы

Из ванной печи сваренная и остуженная стекломасса поступает в

выработочные (машинные) каналы, а затем в подмашинные камеры

Выработочные каналы для

вытягивания стекла лодочным способом:

а — с непосредственным питанием машин стекломассой на две машины, б — то же, на три машины, в — то же, на четыре машины, г — то же, на семь машин, д — то же, на девять машин, е — то же, на одиннадцать машин

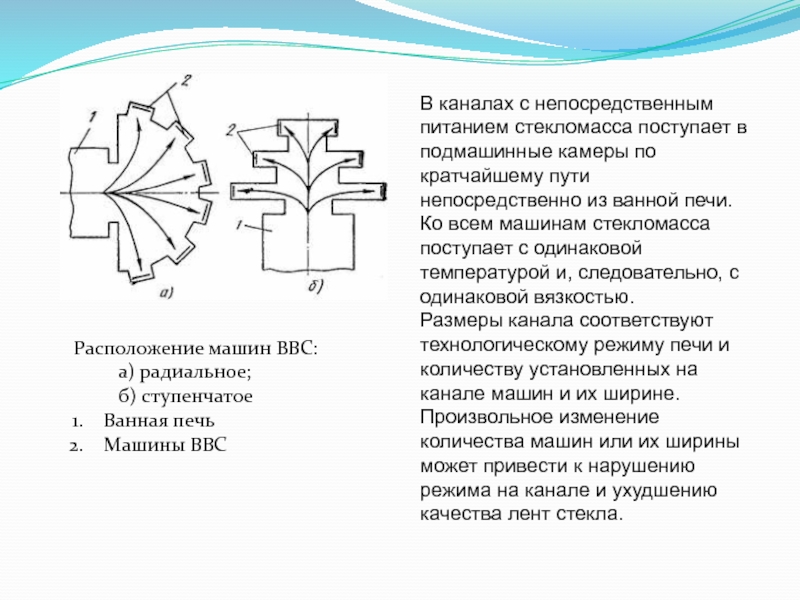

Слайд 6Расположение машин ВВС:

а) радиальное;

б) ступенчатое

Ванная печь

Машины ВВС

В каналах

с непосредственным питанием стекломасса поступает в подмашинные камеры по кратчайшему пути непосредственно из ванной печи. Ко всем машинам стекломасса поступает с одинаковой температурой и, следовательно, с одинаковой вязкостью. Размеры канала соответствуют технологическому режиму печи и количеству установленных на канале машин и их ширине. Произвольное изменение количества машин или их ширины может привести к нарушению режима на канале и ухудшению качества лент стекла.

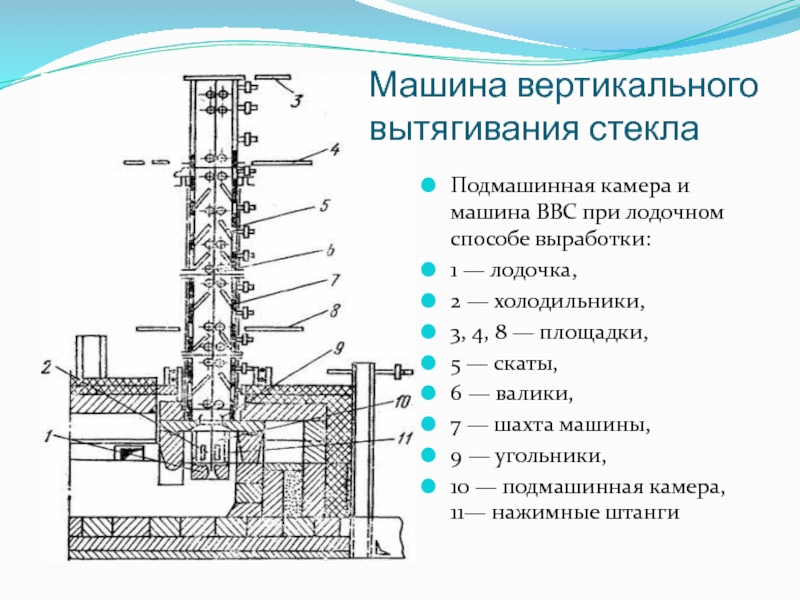

Слайд 7Машина вертикального вытягивания стекла

Подмашинная камера и машина ВВС при лодочном

способе выработки:

1 — лодочка,

2 — холодильники,

3, 4,

8 — площадки, 5 — скаты,

6 — валики,

7 — шахта машины,

9 — угольники,

10 — подмашинная камера, 11— нажимные штанги

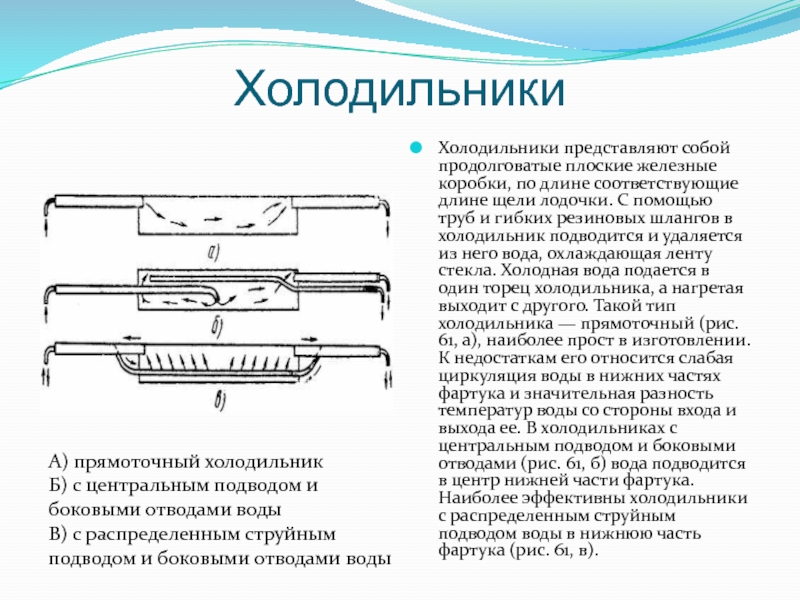

Слайд 8Холодильники

Холодильники представляют собой продолговатые плоские железные коробки, по длине соответствующие

длине щели лодочки. С помощью труб и гибких резиновых шлангов

в холодильник подводится и удаляется из него вода, охлаждающая ленту стекла. Холодная вода подается в один торец холодильника, а нагретая выходит с другого. Такой тип холодильника — прямоточный (рис. 61, а), наиболее прост в изготовлении. К недостаткам его относится слабая циркуляция воды в нижних частях фартука и значительная разность температур воды со стороны входа и выхода ее. В холодильниках с центральным подводом и боковыми отводами (рис. 61, б) вода подводится в центр нижней части фартука. Наиболее эффективны холодильники с распределенным струйным подводом воды в нижнюю часть фартука (рис. 61, в).А) прямоточный холодильник

Б) с центральным подводом и боковыми отводами воды

В) с распределенным струйным подводом и боковыми отводами воды

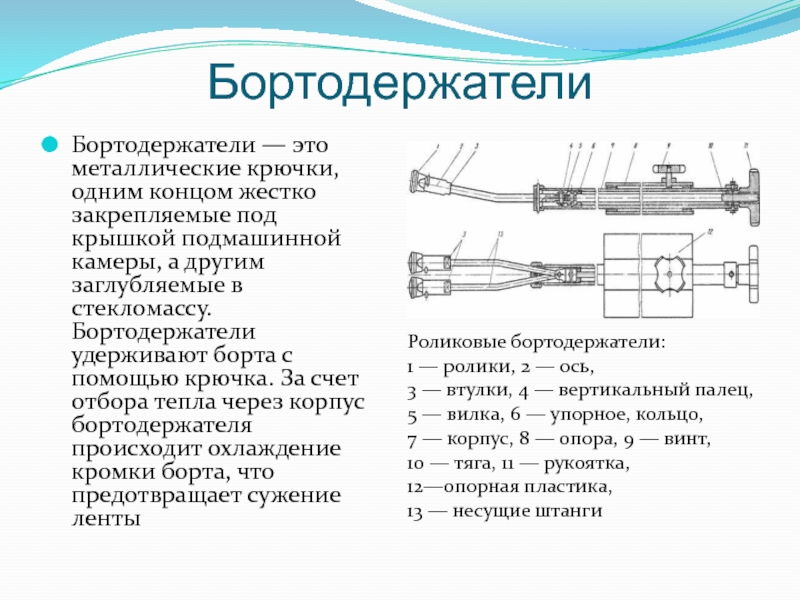

Слайд 9Бортодержатели

Бортодержатели — это металлические крючки, одним концом жестко закрепляемые под

крышкой подмашинной камеры, а другим заглубляемые в стекломассу. Бортодержатели удерживают

борта с помощью крючка. За счет отбора тепла через корпус бортодержателя происходит охлаждение кромки борта, что предотвращает сужение лентыРоликовые бортодержатели:

1 — ролики, 2 — ось,

3 — втулки, 4 — вертикальный палец,

5 — вилка, 6 — упорное, кольцо,

7 — корпус, 8 — опора, 9 — винт,

10 — тяга, 11 — рукоятка,

12—опорная пластика,

13 — несущие штанги

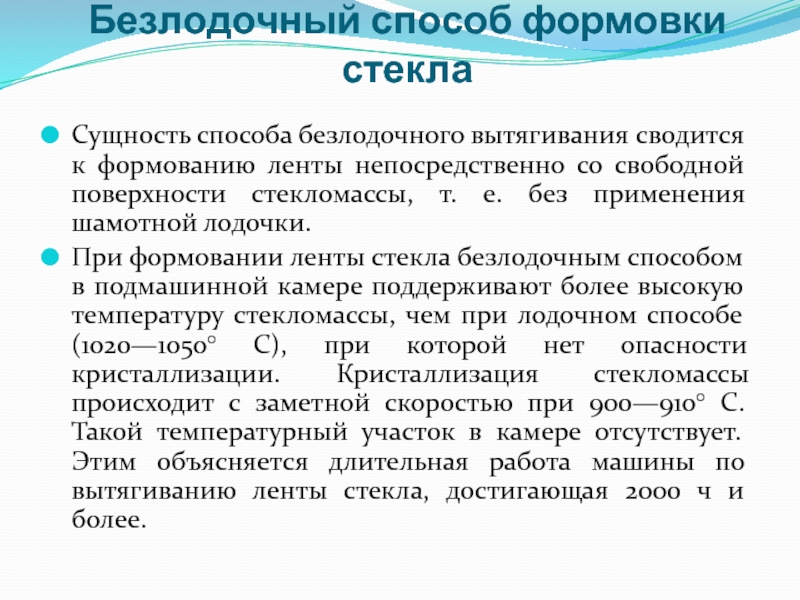

Слайд 10Безлодочный способ формовки стекла

Сущность способа безлодочного вытягивания сводится к формованию

ленты непосредственно со свободной поверхности стекломассы, т. е. без применения

шамотной лодочки.При формовании ленты стекла безлодочным способом в подмашинной камере поддерживают более высокую температуру стекломассы, чем при лодочном способе (1020—1050° С), при которой нет опасности кристаллизации. Кристаллизация стекломассы происходит с заметной скоростью при 900—910° С. Такой температурный участок в камере отсутствует. Этим объясняется длительная работа машины по вытягиванию ленты стекла, достигающая 2000 ч и более.

Слайд 11Состав листового стекла для безлодочного способа формовки

Высокая температура стекломассы при

выработке требует применения более «короткого» стекла с меньшим содержанием щелочей,

чем при лодочном способе.Состав стекла при безлодочном способе, %: SiO2 ................. 72—73 Al2O3................. 1—1,6 СаО................. 7,8—9,0 MgO................ 3—3,5 Na2O................. 13,5—14

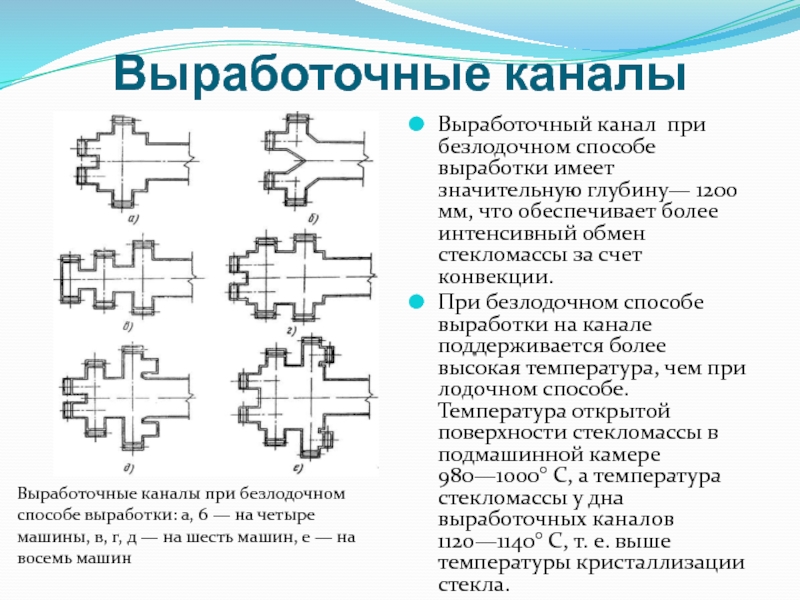

Слайд 12Выработочные каналы

Выработочный канал при безлодочном способе выработки имеет значительную глубину—

1200 мм, что обеспечивает более интенсивный обмен стекломассы за счет

конвекции.При безлодочном способе выработки на канале поддерживается более высокая температура, чем при лодочном способе. Температура открытой поверхности стекломассы в подмашинной камере 980—1000° С, а температура стекломассы у дна выработочных каналов 1120—1140° С, т. е. выше температуры кристаллизации стекла.

Выработочные каналы при безлодочном способе выработки: а, 6 — на четыре машины, в, г, д — на шесть машин, е — на восемь машин

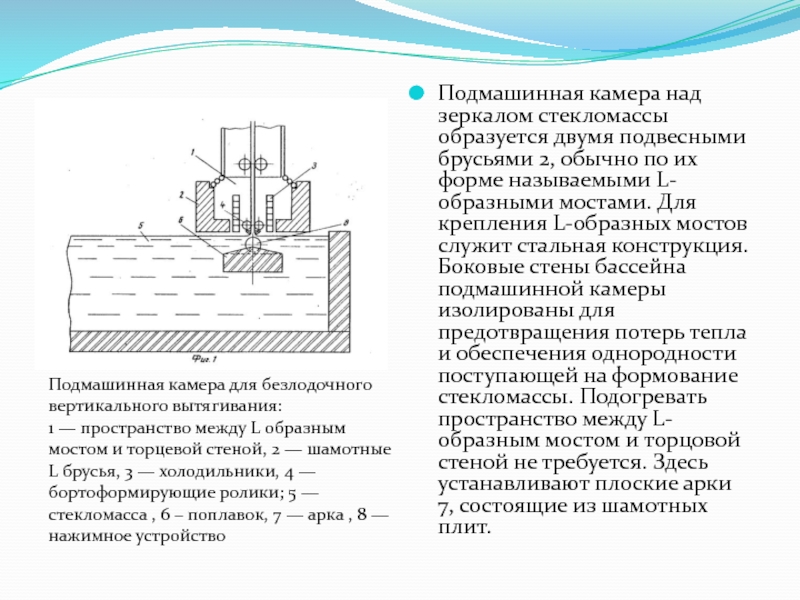

Слайд 13Подмашинная камера над зеркалом стекломассы образуется двумя подвесными брусьями 2,

обычно по их форме называемыми L-образными мостами. Для крепления L-образных

мостов служит стальная конструкция. Боковые стены бассейна подмашинной камеры изолированы для предотвращения потерь тепла и обеспечения однородности поступающей на формование стекломассы. Подогревать пространство между L-образным мостом и торцовой стеной не требуется. Здесь устанавливают плоские арки 7, состоящие из шамотных плит.Подмашинная камера для безлодочного вертикального вытягивания:

1 — пространство между L образным мостом и торцевой стеной, 2 — шамотные L брусья, 3 — холодильники, 4 — бортоформирующие ролики; 5 — стекломасса , 6 – поплавок, 7 — арка , 8 — нажимное устройство

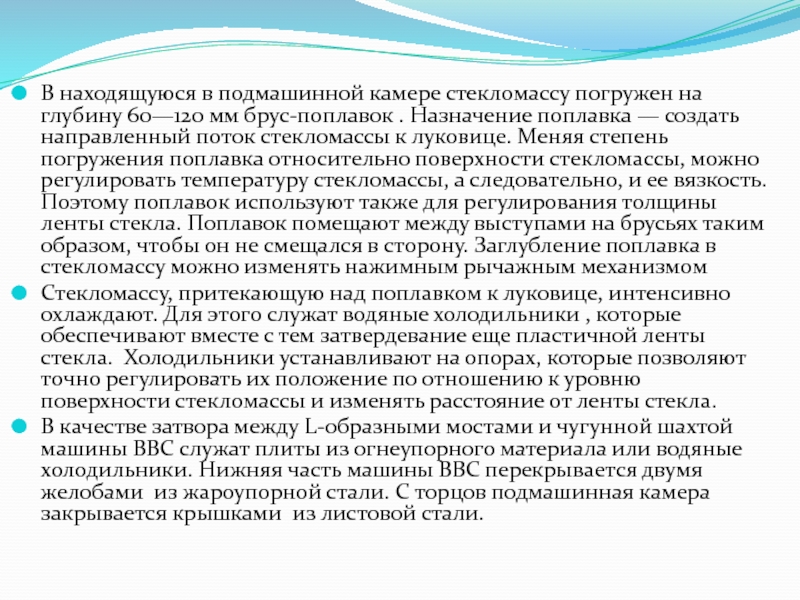

Слайд 14В находящуюся в подмашинной камере стекломассу погружен на глубину 60—120

мм брус-поплавок . Назначение поплавка — создать направленный поток стекломассы

к луковице. Меняя степень погружения поплавка относительно поверхности стекломассы, можно регулировать температуру стекломассы, а следовательно, и ее вязкость. Поэтому поплавок используют также для регулирования толщины ленты стекла. Поплавок помещают между выступами на брусьях таким образом, чтобы он не смещался в сторону. Заглубление поплавка в стекломассу можно изменять нажимным рычажным механизмомСтекломассу, притекающую над поплавком к луковице, интенсивно охлаждают. Для этого служат водяные холодильники , которые обеспечивают вместе с тем затвердевание еще пластичной ленты стекла. Холодильники устанавливают на опорах, которые позволяют точно регулировать их положение по отношению к уровню поверхности стекломассы и изменять расстояние от ленты стекла.

В качестве затвора между L-образными мостами и чугунной шахтой машины ВВС служат плиты из огнеупорного материала или водяные холодильники. Нижняя часть машины ВВС перекрывается двумя желобами из жароупорной стали. С торцов подмашинная камера закрывается крышками из листовой стали.

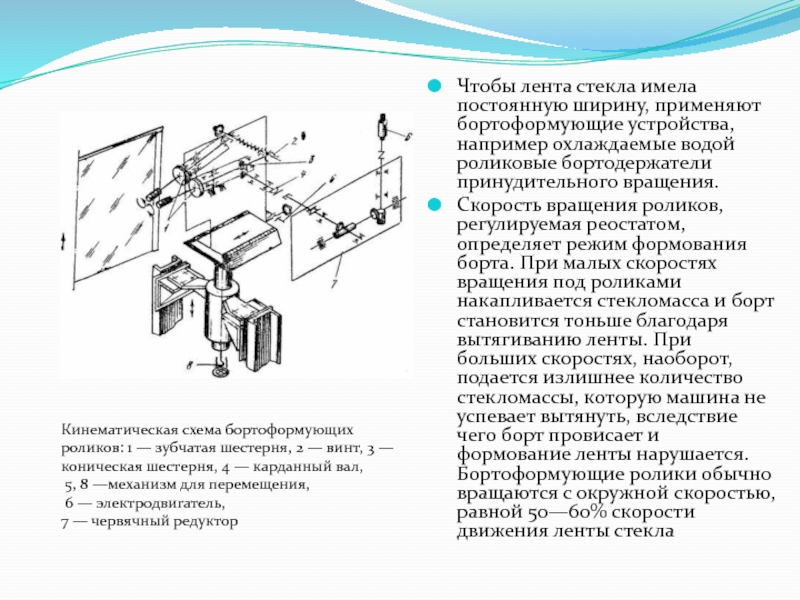

Слайд 15Чтобы лента стекла имела постоянную ширину, применяют бортоформующие устройства, например

охлаждаемые водой роликовые бортодержатели принудительного вращения.

Скорость вращения роликов, регулируемая реостатом,

определяет режим формования борта. При малых скоростях вращения под роликами накапливается стекломасса и борт становится тоньше благодаря вытягиванию ленты. При больших скоростях, наоборот, подается излишнее количество стекломассы, которую машина не успевает вытянуть, вследствие чего борт провисает и формование ленты нарушается. Бортоформующие ролики обычно вращаются с окружной скоростью, равной 50—60% скорости движения ленты стеклаКинематическая схема бортоформующих роликов: 1 — зубчатая шестерня, 2 — винт, 3 — коническая шестерня, 4 — карданный вал,

5, 8 —механизм для перемещения,

6 — электродвигатель,

7 — червячный редуктор